При эксплуатации судовых дизелей, как главных, так и вспомогательных, возможны значительные отклонения рабочих параметров от нормальных значений и случаются всевозможные ненормальности их работы. Основную часть этих ненормальностей можно отнести к категории так называемых типовых экстремальных ситуаций.

К таким ситуациям относятся: обесточивание судна, разнос дизелей, задиры деталей ЦПГ главных двигателей и дизель-генераторов, пожары в подпоршневых полостях, газоходах ГД и утилизационных котлах, помпаж газотурбонагнетателей. Возникают эти ситуации внезапно, проходят быстротечно, а последствия, если не принять соответствующих мер, бывают серьезными (вплоть до полного разрушения двигателей). Судовой механик должен предупреждать появление таких ненормальностей и при их возникновении действовать так, чтобы негативные последствия были минимальными.

Обесточивание судна

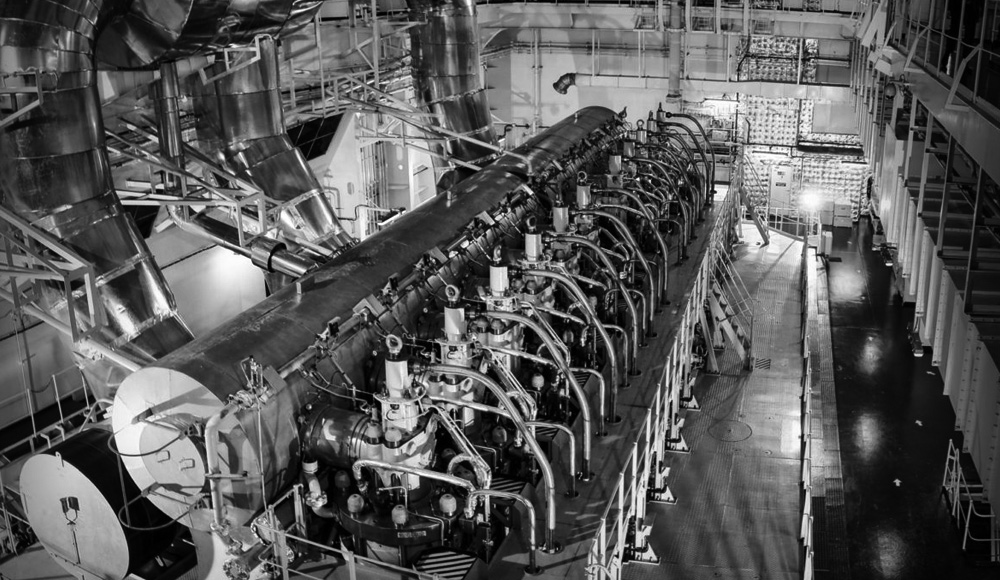

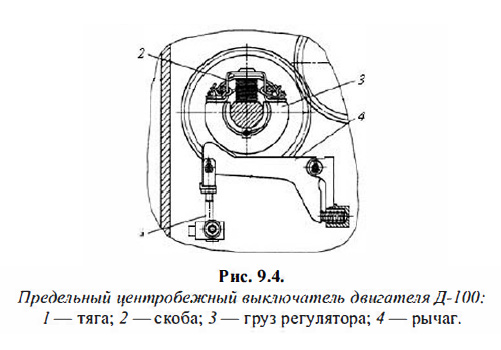

Электростанция на теплоходе представляет собой совокупность нескольких дизель-генераторов (иногда валогенератора) и главного распределительного щита (ГРЩ), которая и называется основным источником электропитания судна (рис. 9.1). Основными потребителями электроэнергии являются электродвигатели, приводящие в действие практически все технические средства судна, а также средства навигации, внутрисудовая связь, радиооборудования, бытовой техники, освещения и других целей.

Сложный комплекс судового механического и электрического оборудования не может обладать стопроцентной надежностью. В некоторых случаях отказы приводят к полному прекращению подачи электроэнергии ко всем потребителям, т. е. обесточиванию СУ и судна в целом. В какой-то мере такую ситуацию позволяют автоматически избежать имеющиеся защиты генераторов от перегруза, провала напряжения и резервирование основных источников электроэнергии.

Обесточивание на ходу всегда несет в себе потенциальную опасность для судна, так как приводит к полной потере ходкости и временной потере управляемости, снижает живучесть энергетической установки. Для защиты от последствий обесточивания при авариях судов, выполняя требования конвенции СОЛАС, на каждое самоходное судно устанавливается аварийный источник электроэнергии (аварийный дизель-генератор или аккумуляторная батарея).

После обесточивания питание в аварийной сети появляется почти мгновенно, если аварийным источником питания является аккумуляторная батарея, и через 45 секунд, если в качестве аварийного источника установлен аварийный дизель-генератор (рис. 9.2). Мощность аварийных источников невелика и рассчитана для обеспечения электроэнергией необходимого в такой ситуации ограниченного количества потребителей в течение ограниченного периода времени. Поэтому основными факторами, определяющими степень опасности обесточивания, являются время, в течение которого судно остается без электроэнергии в основной сети, и способность машинной команды найти причину этого и устранить ее.

Основные причины обесточивания СУ и судна:

- выход из строя приводного генератора двигателя;

- выход из строя работающего генератора или ГРЩ.

Внезапная остановка работающего двигателя происходит только вследствие резкого увеличения сопротивления вращению коленвала или прекращения горения во всех цилиндрах сразу. Дополнительное сопротивление коленвалу, в свою очередь, может быть или внешним (перегруз генератора), или внутренним. Внутреннее сопротивление обусловлено задирам деталей ЦПГ или схватыванием подшипников коленвала. Но при схватывании подшипников сопротивление не столь велико, как при задире ЦПГ, и к остановке двигателя не приводит.

Задиры деталей ЦПГ происходят вследствие уменьшения зазора между втулкой и поршнем до нуля из-за:

- прекращения охлаждения цилиндров, т. е. при остановке охлаждающих насосов или упуске воды из системы охлаждения;

- перегрева поршней, который вызывается догоранием топлива на донышках при плохом распыливании форсунок или внезапным прекращением подачи охлаждающего поршни масла.

Прекращение горения во всех цилиндрах является следствием:

- прекращения подачи топлива всеми топливными насосами высокого давления одновременно или постепенно;

- прекращения общего поступления топлива ко всем ТНВД.

Прекращение подачи топлива всеми ТНВД, т. е. установка всех плунжерных пар в положение нулевой подачи, чаще всего происходит при срабатывании защиты — по минимальному давлению масла или по срабатыванию предельного выключателя.

Топливо перестает поступать ко всем ТНВД при:

- закрытии секущего клапана подвода топлива к ДГ от вибрации, по халатности или незнанию;

- остановке имеющегося топливоподкачивающего насоса;

- установке по халатности пробки топливных фильтров в положение, перекрывающее поступление топлива к двигателю, или при засорении обеих секций сдвоенного топливного фильтра;

- закрытии быстрозапорного клапана (БЗК) расходной цистерны от вибрации по халатности или незнанию (рис. 9.3);

- опорожнении расходной цистерны по халатности вахтенного персонала и выхода при этом из строя сигнализации;

- попадании воды в расходную цистерну при заполнении ее не сепаратором, а топливоперекачивающим насосом.

К явным причинам прекращения подачи электроэнергии генератором можно отнести попадание в него воды или срабатывание одной из защит — по снижению напряжения или максимальному току. К неявным причинам относятся межвитковое замыкание обмоток статора или обрыв цепи возбуждения генератора. Чаще всего обесточивание происходит из-за расцепления автоматического выключателя (генераторного автомата) на ГРЩ в штормовых условиях. Иногда обесточивание происходит при внезапной остановке ГД, если в это время от него приводился валогенератор.

Обесточивание не несет в себе непосредственной угрозы работоспособности любого приводимого электродвигателем технического средства, техническое средство при этом просто останавливается. Исключением является главный двигатель с автономным приводом насосов. Остановка масляного насоса (как следствие обесточивания) при работающем ГД и несрабатывании защиты по минимальному давлению масла приведет к повреждению подшипников. Поэтому при обесточивании вахтенный механик в первую очередь должен рукояткой поста управления остановить главный двигатель.

После этого, если обесточивание произошло из-за выхода из строя электрооборудования, вахтенный механик запускает резервный ДГ (на судах с классом автоматизации резервный ДГ запускается автоматически). После обнаружения и устранения причины под нагрузку берется резервный генератор.

При обесточивании из-за остановки приводного двигателя ДГ механик должен прежде всего установить причину этого. Резкая, без стуков остановка ДГ может произойти только при срабатывании защиты. Медленная остановка двигателя со стуками — показатель задиров деталей ЦПГ. Медленная остановка без стуков — свидетельство прекращения поступления топлива к ТНВД.

В первом и во втором случаях можно сразу же запускать резервный ДГ и брать его под нагрузку. В третьем — нельзя сразу запускать резервный дизель- генератор. И лишь убедившись в том, что в расходной цистерне имеется в достаточном количестве чистое без воды топливо и вся необходимая арматура находится в положении, обеспечивающем подвод топлива, можно запускать и брать под нагрузку резервный ДГ.

Разносы судовых дизелей

Разнос любого ДВС, в том числе и судового дизеля, — это процесс разрушения двигателя вследствие стремительного самопроизвольного увеличения частоты вращения. Защитить двигатель от разносного разрушения можно двумя принципиально разными способами:

- не допустить, предупредить увеличение частоты вращения;

- прервать, прекратить на ранней стадии уже начавшееся увеличение частоты вращения.

В практике мирового двигателестроения за основу защиты от разноса принят второй способ. Согласно «Правилам классификации и постройки морских судов» морского регистра судоходства каждый ГД мощностью 220 кВт и более, который может быть отключен или работает на винт регулируемого шага (ВРШ), должен иметь в дополнение к всережимному регулятору предельный выключатель, обеспечивающий непревышение частоты вращения двигателя более чем на 20% номинальной.

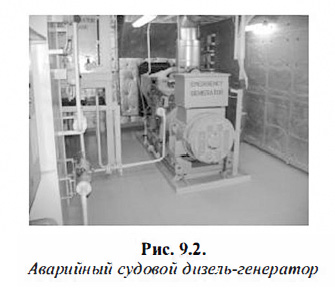

А каждый приводной двигатель мощностью 220 кВт и более должен иметь в дополнение к однорежимному регулятору частоты вращения отдельный предельный выключатель, отрегулированный таким образом, чтобы частота вращения двигателя не могла превысить номинальную более чем на 15% (рис. 9.4).

В меньшей мере разносам подвержены главные малооборотные двигатели с прямой передачей на винт фиксированного шага (ВФШ). Они обладают способностью восстанавливать установившийся режим без воздействия на органы управления топливоподачи. Такой двигатель в принципе не нуждается в регуляторе частоты вращения. Устойчивость его может быть нарушена только в двух крайних случаях — при полном оголении винта или его потере.

Приводные двигатели судовых ДГ не обладают свойством положительного саморегулирования. При их работе происходит постоянное нарушение равенства моментов двигателя и генератора из-за изменения нагрузки на генератор. Для поддержания постоянного числа оборотов в этом случае требуется очень быстрое изменение подачи топлива в цилиндры. Наиболее опасным при этом является полный сброс нагрузки, который при несрабатывании регулятора скорости может привести к резкому увеличению частоты вращения.

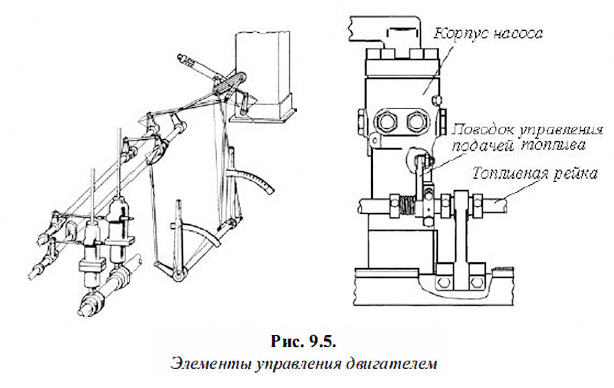

Регулятор, пост управления, топливная рейка, ТНВД определенным образом связаны между собой. Особенностью этих связей является наличие подпружиненных элементов, элементов с ограничением свободного перемещения одной детали относительно другой или особой конфигурацией одной из сопрягаемых деталей (рис. 9.5).

Топливная рейка многоцилиндровых двигателей всегда выполняется составной. В местах соединения отдельных звеньев рейки со временем неизбежно появляются слабины. Связь между каждым плунжером ТНВД золотникового типа и рейкой осуществляется гибкой, что позволяет двигателю оставаться в работе при заклинивании одного-двух плунжеров в любом горизонтальном положении.

Важнейшими из элементов двигателя, обеспечивающих управляемость процесса горения топлива в цилиндрах, являются регулятор, ТНВД и топливная рейка, их связывающая. Управляемость горения топлива в цилиндрах дизеля характеризуется двумя основными показателями: управляемым моментом подачи топлива в каждый цилиндр (углом опережения подачи топлива) и строгим дозированием количества топлива, подаваемого в него. Нарушение хотя бы одного из этих показателей приводит к неуправляемости процесса горения. Например, увеличение подачи топлива в цилиндры при неизменной или уменьшенной нагрузке может явиться причиной разноса.

Опыт эксплуатации судовых дизелей подтверждает, что неуправляемое увеличение подачи топлива (горючего вещества) в цилиндры может происходить только в следующих случаях.

1. Выход из строя одного или нескольких элементов из того комплекса, который управляет горением:

- заклинивание одной или нескольких плунжерных пар ТНВД в положении максимальной подачи;

- рассоединение топливной рейки;

- остановка регулятора частоты вращения во время работы ДВС.

2. Неправильная сборка плунжерных пар ТНВД после технического обслуживания или ремонта:

- установка одной или нескольких плунжерных пар ТНВД двигателя одного исполнения в ТНВД двигателя другого исполнения;

- смещение на большой угол нулевой подачи одного или нескольких ТНВД.

3. Поступление горючего вещества (топлива или масла) в цилиндры параллельно с нормальной подачей в них топлива:

- попадание горючего вещества непосредственно в цилиндры;

- попадание извне горючего вещества в продувочный ресивер.

Следует обратить внимание на то, что все указанные причины являются причинами не конструктивного, а чисто эксплуатационного характера.

Устройство большинства предельных выключателей подачи топлива примерно одинаково. Чувствительный элемент (подпружиненный шток) устанавливаемый внутри маховика. При достижении заданной частоты вращения центробежная сила, преодолев сопротивление пружины, выбрасывает шток из гнезда, который воздействует на исполнительные органы — топливную рейку или воздушную заслонку. В результате этого двигатель останавливается.

При ручном пуске ДГ и установки рукоятки управления в положение «Работа» топливная рейка уводится в положение максимальной подачи и жесткая связь ее с рукояткой прекращается. Если одна или несколько втулок, управляющих поворотом плунжеров, заклинит в этом положении, то при резком увеличении частоты вращения регулятор не выполнит возложенную на него функцию. Заклинившиеся в положении максимальной подачи и неуправляемые регулятором ТНВД разгонят двигатель до опасной частоты вращения. Эффект от срабатывания при этом (обороты 15 или 20% выше номинала) предельного выключателя также получается нулевым, так как он не воздействует на проблемные насосы. Двигатель в такой ситуации уже беспрепятственно идет вразнос.

Многократное чередование сбросов-набросов нагрузки, что характерно для главных дизель-генераторов ледоколов, приводит к ослаблению соединительных деталей между звеньями топливной рейки. При очередном набросе нагрузки последнее от регулятора звено может отсоединиться и остаться в положении максимальной подачи топлива. При последующем сбросе нагрузки ТНВД отсоединившегося звена разгонят двигатель до разносной частоты вращения. Срабатывание предельного регулятора двигатель от повреждения не спасет.

При остановке регулятора на ходу вследствие срезания шлицев приводного вала его исполнительный орган установит топливную рейку в положение максимальной подачи. Несрабатывание или слишком позднее срабатывание предельных выключателей, которое случается вследствие защемления, перекоса или коррозии пружины и штока, приведет к повреждению двигателя.

На некоторых судах устанавливаются двигатели одинаковой мощности и частоты вращения, но разного (правого и левого) исполнения. Плунжеры ТНВД при этом выполняются унифицированными. Это позволяет использовать их в двигателях обоих исполнений. При работе двигателя со средней нагрузкой и правильно и неправильно установленные плунжеры подают примерно одинаковое количество топлива. При остановке же двигателя правильно установленные плунжеры уводятся в положение нулевой подачи, а неправильно установленные — в положение максимальной подачи, результатом чего является резкое увеличение частоты вращения. Срабатывание предельного выключателя и в этой ситуации не спасает двигатель от разноса.

Горючее вещество может попасть в цилиндры неработающего двигателя следующими путями:

- через неплотности полостей охлаждения топливом распылителей форсунок;

- из расходной цистерны через ТНВД и форсунку при сломанных пружинах нагнетательного клапана ТНВД и запорной иглы форсунки.

При работающем дизеле масло может быть заброшено в цилиндры насосным действием сильно изношенных поршневых колец или через трещины поршней, охлаждаемых маслом. При работе двигателя масло или топливо заносится всасываемым воздухом, а при неработающем попадает по халатности членов машинной команды (пролитое топливо через неплотности ресивера или обратным током из переполненной сточной цистерны).

При запуске двигателя, в ресивере которого имеется достаточно большое количество масла или топлива, последнее подхватывается продувочным воздухом и заносится в цилиндры. Первоначальное горение мелко распыленного форсункой топлива дает возможность воспламениться грубо распыленному горючему веществу из ресивера. В дальнейшем, по мере развития неуправляемого процесса горения, огромный подвод тепла позволяет ему полностью сгорать даже после прекращения подачи топлива форсунками.

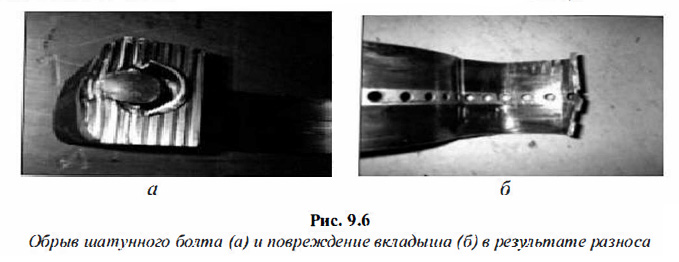

В процессе разноса стремительно возрастают силы инерции в деталях КШМ, что влечет за собой огромное увеличение напряжения в них. Шатунные болты являются наиболее слабым звеном КШМ, разрушение неостановленного двигателя начинается именно с них. Сначала, вероятно, вытягиваются оба болта одновременно, затем от быстро увеличивающейся динамической нагрузки (вследствие большого зазора в шатунном подшипнике) один из болтов обрывается, а второй шатуном сгибается. Освобождающийся от шатунного подшипника шатун в плоскости своего вращения производит сильнейшие разрушения картерных лючков, блока, рамы, втулки и коленвала (рис. 9.6).

У некоторых двигателей при недостаточно надежном способе крепления противовесов последние обрываются почти одновременно с шатунными болтами, намного усугубляя повреждение. В более редких случаях самым слабым звеном среди движущихся деталей цилиндра оказывается поршень, который разрушается ранее шатунных болтов по наиболее слабым своим местам — по бобышкам.

При разносе двигателя, причиной которого является попадание горючего вещества в продувочный ресивер, максимальное давление сгорания в цилиндрах бывает столь велико, что цилиндровые крышки вследствие вытягивания крепящих шпилек отрываются от своих посадочных мест.

Для остановки двигателя в состоянии разноса необходимо прежде всего прекратить поступление воздуха в продувочный ресивер. С этой целью на приемную сетку компрессора ТК набрасывается специально изготовленный и хранящийся рядом с двигателем чехол. Для подстраховки необходимо еще и перекрыть подвод топлива к ТНВД. При разносах главных СОД, работающих на винт и имеющих разобщительное устройство, надо его быстро включить, чтобы резко нагрузить двигатель.

Меры предупреждения разносов достаточно просты и автоматически ложатся на лиц, эксплуатирующих дизели. Особое внимание следует уделять ревизии ТНВД, обеспечивая правильность установки плунжерных пар в ТНВД и проверку нулевой подачи. После остановки двигателя необходимо открывать спускные краники продувочного ресивера и выхлопного коллектора. Перед пуском проверять топливную рейку на легкость хода и надежность соединительных звеньев. Срабатывание предельных выключателей желательно проверять не реже одного раза в месяц с записью в вахтенный машинный журнал.

Задиры деталей цилиндропоршневой группы

Задиры поверхностей двух соприкасающихся металлических деталей проявляются в схватывании, сварке трущихся поверхностей в местах контакта обнаженных участков металла. Сопровождается это явление деформацией сдвига и глубинными вырывами частиц материала одной детали и налипанием их на поверхность другой. Приварившиеся частицы металла при перемещении деталей еще больше разрушают поверхности трения.

Цилиндропоршневая группа дизеля — одна из наиболее нагруженных групп двигателя (рис. 9.7). Она работает в условиях высоких циклических нагрузок и высоких температур. Максимальное давление сгорания (Pz) достигает 12-18 МПа. Осредненная температура внутренней поверхности верхней части втулки составляет 200-300°С, первого поршневого кольца — 150-200°С, донышка и верхней части головки поршня — 300-500°С.

Для беспрепятственного возвратно-поступательного движения поршня между ним и цилиндровой втулкой устанавливается определенный зазор, в зависимости от диаметра цилиндра, быстроходности двигателя, материала поршня и втулки и др. Динамический затвор, необходимый для уплотнения камеры сгорания, осуществляется поршневыми кольцами. Поршневые кольца и втулка — детали ЦПГ, которые при работе двигателя находятся в постоянном контакте и в процессе постоянного взаимного трения. Передача нормальной силы от давления газов на втулку в тронковом двигателе может осуществляться только поршнем, и трение тронка о втулку в таком двигателе — явление неизбежное.

В крейцкопфном двигателе нормальная сила воспринимается параллелью и поршень не должен во всем диапазоне своего движения касаться втулки. Но в действительности допускаемые перекосы и зазоры в сочленениях кривошипно- шатунного механизма, всегда приводят к перекладке поршня в районах мертвых точек от одной стороны втулки к противоположной.

Смазка контактирующих деталей играет основную роль в обеспечении надежной работы цилиндропоршневой группы. Создание условий чисто жидкостного, наивыгоднейшего для износа деталей трения в цилиндре двигателя зависит от нескольких факторов, важнейшим из которых является температурный режим и удельное давление. В КМОД режим полужидкостного трения сопряжения «кольцо — втулка» в районах ВМТ и окон переходит в полусухой даже при нормальных условиях эксплуатации. В реальных условиях работы двигателя часто находятся факторы, которые переводят режим полусухого трения в сухой. А сухое трение — основная предпосылка начала задира деталей (рис. 9.8). Задирам подвержены как двухтактные крейцкопфные двигатели, так и четырехтактные тронковые.

Первопричиной задира для всех типов двигателей является возник-новение сухого трения между тронком и втулкой. А вот причины, приводящие к сухому трению, у тронковых и крейцкопфных двигателей совершенно разные. Сухое трение в тронковых двигателях вызывают чисто эксплуатационные факторы, и оно является следствием исчезновения зазора между поршнем и втулкой. Причиной этого является перегрев деталей ЦПГ, который может иметь место при прекращении охлаждения цилиндров, поршней, горении топлива на поверхности головки поршня из-за плохого распыливания форсунки, быстром вводе в режим полной нагрузки двигателя, повреждении поршня.

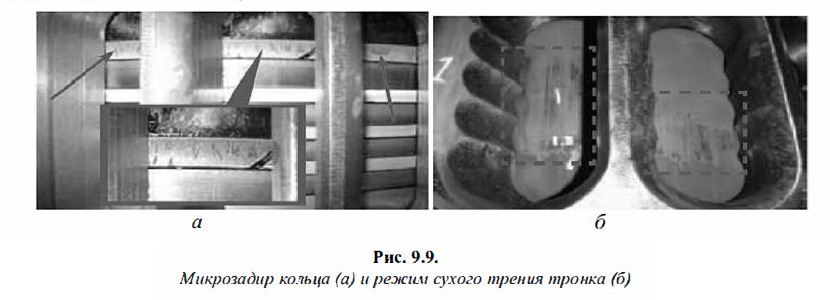

Возникновение сухого трения в крейцкопфном двигателе зависит как от конструктивных, так и от эксплуатационных факторов. Такой режим трения колец о втулку вследствие их малой относительной контактной поверхности и подвижности в ручьях может привести лишь к микрозадирам и интенсивному износу колец (рис. 9.9а).

В свою очередь, сухое трение тронка вызывается отсутствием смазки в районах контакта, а увеличение площади контакта происходит из-за уменьшения зазоров между трущимися поверхностями (рис. 9.96). При прекращении подачи масла в цилиндр сухое трение может возникнуть лишь при длительном его отсутствии, чего в практике эксплуатации не допускается.

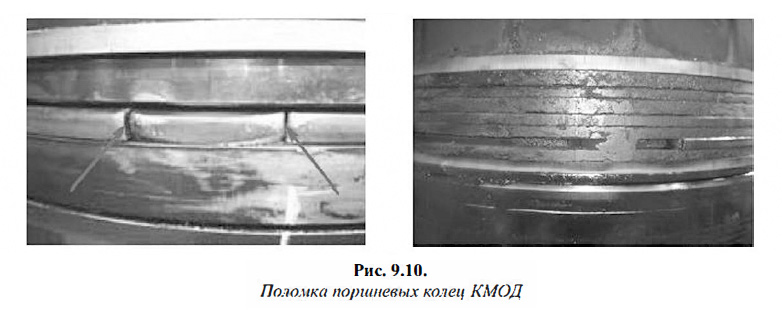

Температура трущихся деталей резко повышается при интенсивном пропуске газов из камеры сгорания в течение всего хода поршня при поломке колец (рис. 9.10). Поломка колец и их заклинивание в ручьях создают благоприятные условия для прорыва горячих газов из камеры сгорания в подпоршневую полость. Это приводит к сдуванию, высушиванию, сгоранию масляной пленки, а высокая температура газов способствует местному перегреву деталей, которые, изменяясь в размерах, уменьшают зазор между собой. Последнее приводит к более частому и более плотному касанию тронка о втулку, происходит их схватывание. С этого момента задир лавинообразно распространяется как по окружности цилиндра, так и по ходу поршня.

Поломка колец прежде всего обусловлена наличием окон — в лучшем случае одного ряда по окружности, а при контурной продувке и двумя рядами. Способствует поломке колец разбитие ручьев, что является следствием неудачного конструктивного и технологического исполнения двигателя.

Развитие задира можно заметить по увеличению средней температуры нижней части цилиндровой втулки, что выполнимо только на последних моделях двигателей, имеющих встроенную диагностическую аппаратуру. Температура выпускных газов при задире вообще не изменяется, а температура охлаждения поршня и втулки вследствие их тепловой инерционности поднимается на величину, не превышающую погрешности термометров и рабочих колебаний температур.

Задир ЦПГ в тронковом двигателе проявляется стуками в цилиндре и падением частоты вращения. Так как стуки являются признаком и других серьезных ненормальностей в работе цилиндра, то двигатель необходимо остановить.

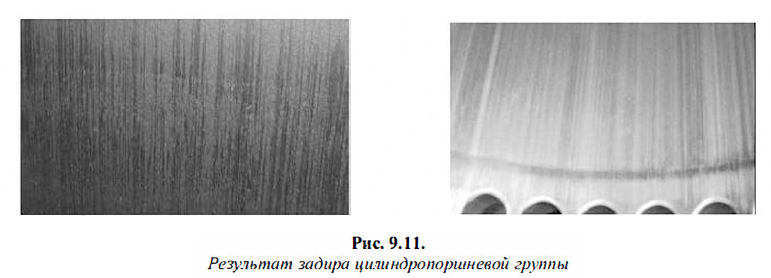

Главный крейцкопфный малооборотный двигатель при обнаружении задира в каком-либо eгo цилиндре резко останавливать нельзя. В такой ситуации обороты двигателя должны быть снижены до оборотов малого хода. После этого надо немедленно снять нагрузку с цилиндра, в котором происходит задир, путем выключения подачи топлива и тут же приступить к усиленной подаче цилиндрового масла. Стуки в цилиндре свидетельствуют о том, что задир вступил в свою последнюю стадию, что две основные детали ЦПГ уже повреждены и к дальнейшей работе будут непригодны (рис. 9.11).

Малый ход необходим и достаточен для предотвращения остановки двигателя и совершения минимальной работы трения в поврежденном цилиндре. Резкая остановка двигателя в таком случае может привести к заклиниванию поршня во втулке. А заклинивание поршня — очень серьезное последствие задира, так как ни высота подъема, ни грузоподъемность тельфера не позволяют в судовых условиях удалить из цилиндра две приварившиеся детали. Фактически заклинивание поршня приводит судно в аварийное состояние.

Так как задиры ЦПГ тронковых двигателей обусловлены эксплуатационными факторами, то предупреждение их возникновения сводится к строгому выполнению инструкций и правил технической эксплуатации дизелей.

Для предупреждения задиров деталей ЦПГ крейцкопфных двигателей прежде всего необходимо добиваться минимальной поломки колец, которая зависит от целого ряда факторов, в том числе конструктивного и технологического характера. При этом экипаж должен обеспечить правильную регулировку подачи цилиндрового масла, контроль за состоянием колец и своевременную их замену. Восстанавливать своевременно геометрию цилиндровых втулок, при необходимости хонинговать их внутренние поверхности, выдерживать режим охлаждения цилиндров и поршней и не допускать перегруза двигателей.

Пожары в газоходах и утилизационных котлах

Пожар — это неуправляемое горение. Для возникновения и поддержания любого горения — управляемого или неуправляемого — необходимо одновременное совпадение трех условий: наличие горючего вещества, наличие окислителя (кислорода воздуха) и постоянный подвод теплоты. Возникновение неуправляемого горения в любых не предназначенных для этого внутренних полостях двигателя по соображениям безопасности недопустимо.

Горючее вещество — вещество, активно вступающее в процесс окисления кислородом воздуха и обеспечивающее при этом выделение большого количества теплоты. Элементарный состав горючей массы состоит из углерода, водорода и летучей серы. Горючая масса содержит кокс и летучие газы. Кокс нефтяного происхождения представляет собой твердую, мелкопористую, спекшуюся массу темного цвета с температурой воспламенения порядка 700-1000°С.

Воздух, выступающий в роли окислителя, подается в двигатель с большим избытком (αƩ = 2,8-3,4). Для возникновения горения необходим внешний подвод определенного количества теплоты в течение определенного промежутка времени. Чем больше будет разность между температурой источника и температурой воспламенения горючего вещества, тем меньше времени потребуется для наступления полноценного горения.

Важную роль для возникновения горения играют очаги — начальные центры воспламенения, в которых горючее вещество находится в мелко раздробленном состоянии. Частицы горючего вещества с малой массой легко окисляются и быстро нагреваются до температуры воспламенения малым количеством подведенной теплоты.

Конечный результат горения — выделение большого количества теплоты и дымовых газов. При гидролизе горючего вещества в процессе горения всегда образуются мельчайшие частицы твердого углерода — сажи. Кроме сажи в дымовых газах дизелей содержится и значительное количество кокса.

Газовыпускной тракт представляет собой цилиндрический трубопровод, состоящий из нескольких частей, общей длиной в несколько десятков метров (рис. 9.12). Примерно в средней его части обычно устанавливается утилизационный котел. Диаметр котла в 2-3 раза больше диаметра газохода. На всем протяжении газоход имеет минимальное количество поворотов.

Обычно весь газовыпускной тракт от выхлопных органов двигателя до среза дымовой трубы покрыт слоем так называемого нагара. Нагар — вещество многокомпонентное, но основу его составляют кокс и сажа. Композиция кокса и сажи представляет собой прекрасный горючий материал. Качество топлива, несомненно, играет важную роль в процессе нагарообразования, но еще большее влияние на состав, плотность и другие свойства нагара оказывает масло.

Толщина слоя нагара на цилиндрической части самого газохода саморегулируется и остается примерно одинаковой. Иная картина наблюдается в районе утилизационного котла. Совершенно очевидно, что отложение нагара на гладких стенках газохода, а тем более на змеевиках и ребрах утилизационного котла — для главного судового двигателя явление неизбежное, объективное.

Воспламенить такую сплошную, плотную, равномерно распределенную, почти одинаковой толщины массу достаточно сложно. Но в некоторых местах выпускного тракта (колена и переходы от одного диаметра к другому) создаются завихрения газового потока, в результате которых мельчайшие частицы сажи оседают на выступающие детали, создавая образования в виде паутины. Эти паутинообразные скопления сажи и могут стать начальными центрами воспламенения горючего материала всего газохода.

При работе главных двигателей на полной или близкой к ней мощности нагар и сажа остаются сухими. Подводимой при этом теплоты для возникновения горения явно недостаточно. Продолжительная же работа двигателя с малой нагрузкой приводит к тому, что в газовыпускной тракт из цилиндров (из-за плохих условий горения топлива) выносится газами значительное количество мелкораспыленного топлива и цилиндрового масла. Так как температура выхлопных газов при этом не превышает 100-15О°С, масло не только не коксуется, но и не высушивается, а постепенно покрывает всю внутреннюю поверхность тракта, пропитывая нагар и сажистые образования.

Температура вспышки циркуляционных масел, применяемых и в качестве цилиндровых, составляет 200-230°С. Температура их воспламенения зависит от нескольких факторов и в среднем выше температуры вспышки на 20-30°С. Поэтому если после продолжительной работы ГД малыми ходами он будет достаточно быстро выведен на полную нагрузку, то в газовыпускном тракте создадутся условия для возникновения пожара по двум показателям — по наличию горючего вещества и количеству подводимой теплоты.

Содержание кислорода в выхлопных газах современных МОД с прямоточно-клапанной продувкой в среднем составляет 15%. Воспламенение сажистых очагов и их тление этим количеством кислорода вполне обеспечивается. Тление может продолжаться достаточно долго и чаще всего прекращается совсем, но в редких случаях — при резком увеличении содержания кислорода в газах — превращается в настоящий пожар.

В последние годы пожары происходят в основном в газоходах тех двигателей, где установлены утилизационные котлы с оребрением водогрейных трубок (рис. 9.13). Как правило, они вспыхивают спустя некоторое время после окончания швартовки к причалу и полной остановки ГД. Объяснение такому явлению может быть следующим.

При сильно загрязненном районе утилизационного котла в конце рейса ГД поработал некоторое время с малой нагрузкой, отчего нагар и сажа газохода пропитались маслом. После этого двигателю был дан полный ход и на входе в котел появились очаги пожара. Из-за недостатка кислорода очаги могли только тлеть, не разгораясь. После остановки двигателя и открытия дренажных отверстий выхлопного коллектора и ТК, вследствие естественной тяги чистый воздух полным потоком хлынул в газоход и очаги превратились в настоящий пожар.

Обнаружение и тушение пожара в газоходе затруднено тем, что горение происходит в закрытом, необозреваемом пространстве. Тушить пожар можно и нужно всеми доступными средствами. Обычно с постройки предусматривается паротушение или углекислотное тушение. Запоздалая подача углекислоты или пара представляет опасность для целостности котла. Сильно нагретые наружные поверхности газохода следует охлаждать водой. Обычно пожар заканчивается тем, что, несмотря на все принятые предписанные меры, внутри утилиза ционного котла выгорает все, что могло гореть, и горение прекращается само собой. Потушить пожар удается в тех случаях, когда он обнаруживается на ранней стадии и когда удается перекрыть поступление воздуха в газоход.

Предотвращение пожаров в газоходах — это целый комплекс мероприятий. Прежде всего необходимо постоянно добиваться того, чтобы скопление сажи и нагара в районе утилизационного котла было наименьшим. Для этого надо неукоснительно выполнять все предписания инструкции по очистке котла на ходу. Обычно очистка на ходу производится или паром, или специальными реагентами, и при строгом выполнении рекомендуемой периодичности дает хорошие результаты. Наилучшая очистка достигается на стоянке. Для этого достаточно иметь один-два лючка на корпусе котла и подвод горячей пресной воды.

Во избежание большого заноса масла в выхлопной тракт необходимо не допускать износа деталей ЦПГ двигателя сверх установленных величин и не допускать ничем не оправданной продолжительной работы ГД с малыми нагрузками. На таком режиме работы при отсутствии системы автоматического регулирования необходимо оптимизировать подачу цилиндрового масла.

С целью постепенного высушивания осевшего масла на стенках газохода после продолжительной работы малыми ходами нагружать двигатель следует медленно, в течение одного-двух часов. При возникновении пожара на ходу нельзя сразу останавливать двигатель: в выхлопных газах кислорода содержится гораздо меньше, чем в чистом воздухе, который после остановки ГД неизбежно попадет в газоход. Дренажные краны продувочного ресивера, выхлопного коллектора, турбины и компрессора ГТН тех двигателей, в газоходе которых установлены котлы с оребренными трубками, открывать не ранее чем через один час после остановки двигателя.

Самовозгорание в подпоршневых полостях и ресиверах КМОД

Как отмечалось выше, для возникновения и развития горения, как известно, необходимо и достаточно совпадения по времени в одном месте трех условий — горючего вещества, кислорода воздуха и соответствующего подвода теплоты. Продувочный тракт является потенциально опасным с точки зрения возникновения пожара в закрытой полости, так как в воздушном ресивере обеспечивается одно из условий (воздух) самовозгорания. Когда в эксплуатации в названной полости сходятся все три составляющие, тогда в ней возникает пожар.

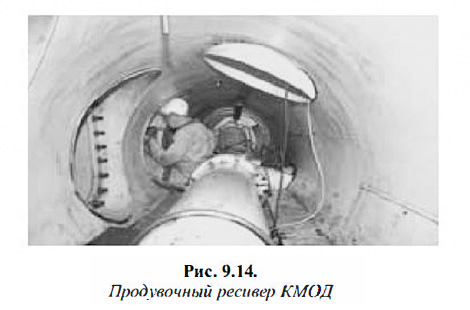

Продувочный ресивер КМОД представляет собой коллектор коробчатой или цилиндрической формы, располагаемый вдоль всего двигателя на уровне продувочных окон цилиндров (рис. 9.14). Размеры ресивера должны быть как можно большими во избежание потерь давления и уменьшения пульсации воздуха. Согласно требованиям классификационных обществ, для спуска воды и масла в нижних частях ресиверов имеются дренажные отверстия, а для тушения пожаров — отверстия ввода огнетушащих средств (пара или углекислоты). Для раннего обнаружения пожаров в ресиверах иногда используются дымоизвещательные установки или детекторы масляного тумана.

Подпоршневые полости (ПП) являются составной частью продувочного ресивера. Они представляют собой пространства, ограниченные сверху поршнем, снизу — диафрагмой, с боков — вертикальными переборками. В двигателях с прямоточно-клапанной продувкой ПП с боковых сторон сообщаются с ресивером. У двигателей с контурными продувками практически все ПП используются в качестве дополнительных насосов, а поэтому более замкнуты и сообщаются с ресивером через клапанные коробки. Диафрагма — глухая разделительная перегородка между ПП и картером, выполняет роль накопителя стоков отработанного масла с поверхности цилиндровой втулки. В ПП предусматриваются дренажные отверстия с пробками, через которые давлением продувочного воздуха осадки удаляются в шламовую цистерну.

Цилиндровое масло подается на зеркало втулки с неизбежными излишками. Также неизбежно и загрязнение масла продуктами сгорания даже при нормальном состоянии колец. При правильном качественном и количественном соотношении сжигаемого топлива и цилиндрового масла моющая присадка обеспечивает чистоту поверхностей втулки, тронка, колец, а сбрасываемые на диафрагму осадки имеют жидкую консистенцию и легко удаляются при продувании ПП. При сжигании некондиционного тяжелого топлива моющая присадка не может полностью растворить излишние асфальтосмолистые вещества, содержащиеся в топливе, и смесь масла с продуктами сгорания получает вид густой, малотекучей, мазеобразной массы, собирающейся в ПП (рис. 9.15).

Густые осадки медленно стекают с втулки и поршня вниз и постепенно заполняют кольцевую канавку диафрагмы или скапливаются в ее наклонной части, так как удалить их через дренажные отверстия в таком состоянии невозможно. Появляется второе условие возникновения пожара.

Основным побудителем поломки поршневых колец в двухтактных двигателях является наличие окон на втулке. И, несмотря на все принимаемые фирмами меры по изменению и улучшению материала, формы колец, материала втулок и формы окон, периодическая поломка колец продолжается и на современных двигателях. Поломка колец вызывается и дополнительными факторами, главным из которых является плохое состояние поршневых канавок.

Поломка одного-трех верхних, потеря упругости, залегание и загорание остальных колец дают возможность газам продолжительное время прорываться в подпоршневую полость, если не по всей окружности втулки, то по крайней мере, на значительной ее дуге (рис. 9.16). Появляется третья составляющая, необходимая для возникновения горения, — подвод теплоты. Вначале появляются малые очаги воспламенения в виде смеси определенной концентрации паров шлама с воздухом, и теплота (соответствующая малому количеству горючего вещества) в виде искр, подводимая к очагу, позволяет воспламенить его.

Подвод теплоты может происходить и при забросе выхлопных газов в ресивер через продувочные окна. Осуществляется он при ненормальном соотношении давлений воздуха и газов в момент открытия окон поршнем. Как уменьшение давления воздуха, так и увеличение давления газов приводит к попаданию газов в ресивер.

Дым от горящих осадков быстро распространяется по всему объему продувочного ресивера. Поступающий в цилиндр очага пожара воздух с малым содержанием кислорода вызывает ухудшение горения в нем. Температура выхлопных газов и отходящей охлаждающей воды от этого резко возрастают. Плохое сгорание в цилиндрах приводит к уменьшению потока газов через турбину компрессора, обороты которой быстро падают, что влечет за собой срыв потока воздуха на всасывании компрессора. ТК входит в помпажный режим, и через воздушный фильтр обратным током из ресивера выбрасывается порция задымленного воздуха. Обороты двигателя автоматически уменьшаются, а температура нижней части цилиндровой втулки, тронка, блока, ресивера в районе пожара возрастает.

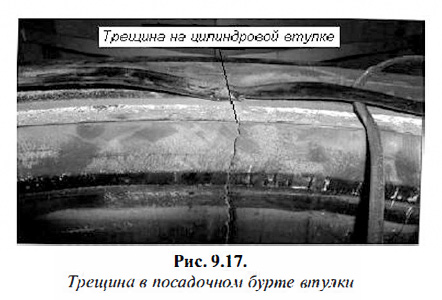

В итоге нижняя часть втулки и тронк разогреваются настолько, что масло на их поверхностях полностью выгорает, форма и размеры меняются до исчезновения зазора между ними и начинается задир этих деталей. В самом худшем случае задир приводит к трещинам во втулке (рис. 9.17) и разрыву блока цилиндров. Диафрагма деформируется, а иногда и растрескивается, нарушая центровку сальниковой коробки относительно штока поршня. Что может привести к сильному задиру поверхности штока. При очень сильном нагревании диафрагмы при задирах штока в картер могут попасть искры и вызвать в нем взрыв.

Пожары от прорыва газов через поршневые кольца происходят на полном ходу судна, а от заброса через продувочные окна в ресивер — на малых ходах.

Наилучшими средствами обнаружения пожара являются дымоизвещательные устройства или детекторы тумана. Меньшей эффективностью обладают термометры, устанавливаемые в районах подпоршневых полостей. Можно обнаружить пожар и наблюдением за появлением дыма и искр из дренажных трубок ПП.

На какой бы стадии ни был обнаружен пожар, вахтенному персоналу прежде всего следует уменьшить нагрузку двигателя до нагрузки малого хода, выключить подачу топлива в тот цилиндр, в котором резко поднялась темпера¬тура выхлопных газов, и одновременно начать увеличенную подачу цилиндро¬вого масла, прокручивая лубрикатор вручную. Сразу же после этого следует привести в действие имеющееся средство объемного тушения пожара — пар или инертный газ (углекислота).

Углекислота подается разовой порцией, а пар — до тех пор, пока блок цилиндра в районе пожара не остынет. Контроль за протеканием пожара в данной ситуации можно осуществлять визуально (по наличию дыма, выходящего из дренажных отверстий) и по термометрам. В начале пожара температура блока (даже после приведения в действие средства тушения) некоторое время будет подниматься до максимального значения (порядка 120°С), потом стабилизируется и начнет медленно падать. Остановить двигатель и открыть смотровые лючки ресивера (во избежание повторного возгорания и даже взрыва) можно будет после падения температуры блока ниже 100°С.

Почти всегда пожар прекращается вследствие полного выгорания горючего вещества. Это свидетельствует о низкой эффективности тушения пожара в подпоршневых полостях паром или углекислотой.

Основными мерами предупреждения возникновения пожаров являются недопущение прорыва, заброса газов в подпоршневые полости, ресивер и недопущение скопления горючих веществ на диафрагмах. Предотвращение прорыва газов — целый комплекс мероприятий. Основные действия сводятся при этом к определению и устранению причин износа и повреждения поршневых колец и эллиптичного износа цилиндровых втулок. Содержание в чистоте подпоршневых полостей осуществляется вручную их периодической чисткой экипажами. При этом судовладельцы устанавливают более жесткие сроки между чистками — порядка 500-600 часов.

Помпаж турбокомпрессоров крейцкопфных МОД

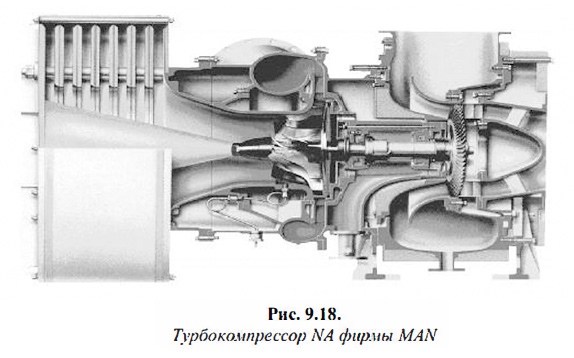

В современных дизелях для увеличения плотности воздушного заряда используют нагнетатель, приводимый в действие турбиной, работающей на выпускных газах двигателя. Газовая турбина и нагнетатель компонуются в одном агрегате с общим валом. Такой агрегат называется турбокомпрессором (ТК). За конструктивную основу ТК судовых дизелей приняты одноступенчатая осевая турбина и одноступенчатый компрессор (центробежный нагнетатель). В компрессорах почти всегда применяются центробежные колеса полузакрытого типа с радиальным направлением лопаток. Профиль лопаток имеет по длине одинаковое сечение (рис. 9. 18).

Входное устройство, состоящее из фильтра, шумоглушителя, подводящей части корпуса и направляющего аппарата, обеспечивает создание требуемой по величине и направлению скорости потока перед входом в колесо. Направляющий аппарат закручивает поток воздуха в сторону вращения колеса. Чаще всего он бывает вращающимся и является продолжением лопаток колеса. Вход воздуха осуществляется осевым (параллельно оси вала), а иногда и радиально-осевым. Выходное устройство преобразует кинетическую (скоростную) энергию потока воздуха на выходе из ступени в потенциальную энергию давления. Оно состоит из безлопаточного диффузора, лопаточного диффузора и улитки.

Так как турбина и компрессор жестко связаны между собой, то обороты и мощность турбины равны оборотам и мощности компрессора, а масса газов, поступающих в турбину, примерно равна массе воздуха, нагнетаемого компрессором.

Для непрерывной, безостановочной работы дизеля подача воздуха в двигатель и отвод выхлопных газов из него должны осуществляться неразрывным, сплошным потоком. Разрыв сплошности потока может привести к ненормальностям в работе дизеля (потеря мощности, экономичности, увеличение тепло-напряженности деталей ЦПГ и др.), а при длительном разрыве даже к остановке двигателя.

Как воздушный, так и выхлопной тракты двигателя из конструктивных соображений имеют различные сечения на всем протяжении. Это влечет за собой неодинаковость скоростей и давлений потока по сечениям, так как расход потока через них должен быть одинаковым. Значит, для каждого отдельного сечения тракта, так же как и для двигателя в целом, существует определенная зависимость между расходом, давлением и скоростью потока. Зависимость между показателями расхода и давления потока, рассчитанная аналитически и изображаемая графически, называется гидравлической (расходной) характеристикой двигателя.

Турбокомпрессор, как агрегат, который создается (проектируется и компонуется) отдельно от двигателя, имеет свою характеристику, т. е. ту же самую зависимость между расходом и давлением. Во время же работы двигатель и ТК представляют собой единую систему, установившийся режим которой возможен лишь при соблюдении равенства расходов воздуха через двигатель и компрессор. Согласование характеристик двигателя и ТК осуществляется при проектировании и доводке дизеля, и при этом принимаются все возможные меры для достижения согласования на всех рабочих режимах. В эксплуатации при изменении режима работы дизеля ТК автоматически выходит на новый режим, вследствие чего устанавливается новое равновесное состояние системы, обеспечивающее устойчивость и надежную работу дизеля и ТК.

Наиболее характерным и самым распространенным показателем неустойчивой работы системы турбонаддува в эксплуатации является помпаж ТК. Работа компрессора сопровождается интенсивными шумовыми эффектами из-за колебаний давления всасывания и возникает вибрация ротора. Опасность помпажных явлений заключается прежде всего в том, что при неизменной подаче топлива и резком уменьшении подачи воздуха резко возрастает теплонапряженность деталей ЦПГ. К тому же резкие колебания оборотов ротора и вибрация его приводят к повреждению лопаток колеса компрессора, турбины и лабиринтных уплотнений (рис. 9.19). Возникающие при помпаже продольные перемещения ротора создают дополнительный упор, нагружающий упорный подшипник. Эксплуатация судового дизеля на таких режимах не допускается.

Помпаж может возникнуть по двум группам причин: по причинам, вызываемым особенностями системы наддува, и по причинам эксплуатационного характера.

Первая группа свойственна в основном двигателям с параллельной и параллельно-последовательной схемами наддува. Для этих двигателей весьма сложно добиться полного согласования гидравлической характеристики дизеля с характеристикой ТК, и поэтому на некоторых режимах неизбежно возникновение помпажа. Помпаж, вызываемый эксплуатационными причинами, более неприятен вахтенному персоналу, так как возникает неожиданно, а поиск и устранение причин, его вызывающих, на работающем двигателе затруднены.

В теоретическом плане помпаж — это кратковременное рассогласование характеристик дизеля и ТК. Физический смысл помпажа — разрыв сплошности потока воздуха в каком-либо месте воздушного тракта. Практически он проявляется в виде срыва потока воздуха с лопаток колеса и диффузора компрессора.

От входа воздуха в фильтр до выхода в продувочный ресивер происходит изменение его основных параметров — скорости, давления и температуры. В межлопаточных пространствах колеса воздух центробежной силой отбрасывается к периферии. При этом скорость, давление и температура его повышаются. В безлопаточном и особенно в лопаточном диффузорах основная часть кинетической энергии потока превращается в потенциальную энергию давления. Считается, что срыв всего потока может происходить как в лопаточном диффузоре, так и на входе в рабочее колесо.

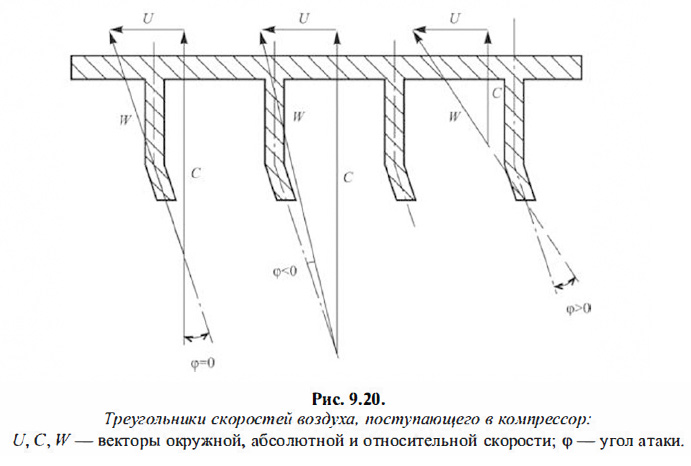

Срыв потока зависит от нескольких факторов, но важнейшим из них является угол атаки. Угол атаки — это разность конструктивного и действительного углов входа потока на лопатки колеса или диффузора. Вход воздуха должен быть безударным, плавно обтекающим профиль лопатки. При этом существует некий диапазон плюсовых и минусовых углов атаки, отличных от нуля, при которых профиль обтекается плавно, без завихрений и срывов.

Воздух перед входом в компрессор имеет абсолютную скорость С, направленную параллельно оси вала (рис. 9.20). Окружная скорость вращения колеса U зависит от частоты вращения и совпадает с направлением вращения колеса. Воздух в межлопаточные пространства поступает с относительной скоростью W, численное значение и вектор которой зависят от соотношения численных значений абсолютной и окружной скоростей. Изменение абсолютной скорости напрямую связано с изменением давления и расхода воздуха.

Каждому скоростному режиму компрессора (окружной скорости) соответствует определенная производительность и напор. При нормальном рабочем соотношении окружной и абсолютной скоростей вектор относительной скорости обеспечивает безударный вход воздуха на лопатки (вектор практически совпадает с осевой линией профиля лопатки и угол атаки равен нулю). Значительное же изменение как окружной, так и абсолютной скорости приводит к резкому увеличению в ту или иную сторону угла атаки, что и вызывает срыв потока.

Скорость входа потока в неподвижный лопаточный диффузор формируется (с учетом влияния безлопаточного диффузора) относительной и окружной скоростями на выходе из рабочего колеса. Резкие изменения окружной или выходной скоростей колеса приводят к резкому увеличению в ту или иную сторону угла атаки и, как следствие, к срыву потока на входе в диффузор или на выходе из него. Срыв потока в диффузоре мгновенно распространяется против течения вплоть до входа воздуха в колесо.

При любом варианте срыв потока создает динамический затвор на входе в колесо, т. е. прекращается на какое-то время его поступление в ступень. Оставшийся в межлопаточных пространствах воздух центробежной силой отбрасывается к периферии, и в них образуется разрежение. При таком соотношении давлений в компрессоре направление движения воздуха меняется на обратное, что проявляется в виде резкого хлопка, сопровождаемого взвизгиванием или завыванием.

Выяснение причин проводится по двум направлениям — первому, связанному с изменением абсолютной скорости, и второму, связанному с изменением окружной скорости. Резкое изменение абсолютной скорости вызывается изменением сопротивления движению воздуха во входной части компрессора. Такое увеличение сопротивления может быть вызвано загрязнением фильтра, сильной деформацией секций фильтрующих элементов или перекрытием проходного сечения канала подвода воздуха оторвавшимся куском войлока глушителя.

Окружная скорость изменяется при изменении частоты вращения ТК, напрямую зависящей от функционирования турбины. На увеличение или уменьшение оборотов турбины прежде всего и больше всего влияет изменение массового расхода газа через турбину и в меньшей степени — изменение его температуры и давления.

Уменьшение расхода газа через турбину — следствие уменьшения выхода газов из цилиндров или резкого уменьшения проходного сечения газовыпускного тракта перед турбиной. В свою очередь, уменьшение поступления газов из цилиндров связано с ненормальностями процесса горения и даже полного его прекращения, что вызывается выходом из строя ТНВД или форсунок. Уменьшение проходного сечения перед турбиной происходит вследствие загрязнения защитной решетки или соплового аппарата или его повреждения обломками поршневых колец. Иногда уменьшение частоты вращения ТК вызывается дефектами турбины или компрессора (повреждение лопаток, подшипников, лабиринтовых уплотнений).

Большое разнообразие конструкций двигателей, ТК, схем наддува, условий эксплуатации приводит к появлению и других предпосылок помпажа. Так, поломка пружины или тарелки выхлопного клапана двухтактного дизеля, поломка пружин или клапанов подпоршневых насосов, оголение или резкое погружение винта на волнении и другие причины могут привести к возникновению помпажа.

Занос продувочных и загорание выхлопных окон, занос проточной части компрессора и турбины приводят к падению давления наддува и расходу воздуха, что влечет за собой прежде всего снижение мощности и экономичности двигателя и в принципе может явиться первым звеном в цепочке зависимостей, вызывающих помпаж ТК. Тем не менее промывка проточных частей ТК на ходу должна производиться обязательно согласно инструкции хотя бы для того, чтобы поддержать мощность и экономичность дизеля на заданном уровне.

Прекращение возникшего помпажа достигается прежде всего изменением режима работы двигателя — снижением частоты вращения. При этом автоматически восстанавливается нормальное соотношение между давлением и расходом воздуха и помпаж исчезает. Если по условиям плавания снижение частоты вращения двигателя недопустимо, то можно прибегнуть к давно испытанному методу — снижению противодавления за компрессорами путем стравливания воздуха из продувочного ресивера.

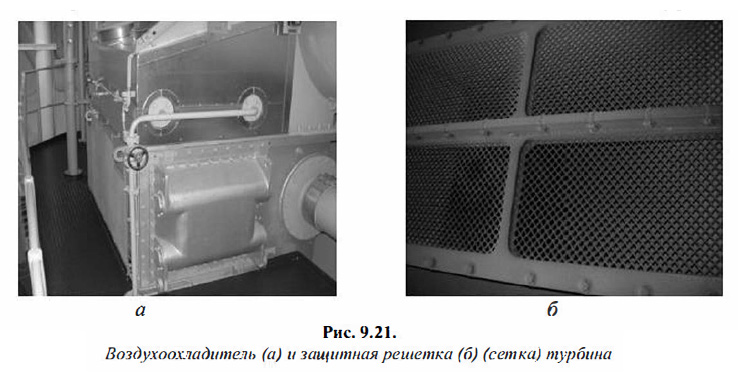

Меры предупреждения помпажа сводятся к своевременному и полноценному техническому обслуживанию дизеля и ТК. Большая часть работ по ТО топливной аппаратуры, ЦПГ, ТК одновременно является и мерой предупреждения помпажа. Периодические очистки поверхностей нагрева утилизационного котла, воздушной стороны воздухоохладителей, защитных сеток турбин, воздушных фильтров компрессоров, газового и воздушного трактов (рис. 9.21) являются непременными мерами по поддержанию двигателя в нормальном техническом состоянии и, конечно же, способствуют предотвращению возникновения помпажа.

Литература

Судовые дизельные двигатели. Осипов О. В., Воробьев Б. Н. (2018)