Дизели фирмы MAN

Моделью, положившей начало разработке и освоению рынка малооборотных дизелей собственно фирмой MAN, была модель KZ. Первоначально выпускались двигатели этой модификации следующих типоразмеров: 57/80; 60/105; 70/120; 78/140; 93/170. Характерной особенностью всех малооборотных дизелей этой фирмы являлась контурная схема газообмена с расположением продувочных и выпускных окон с одной стороны цилиндровой. В дальнейшем такая схема газообмена получила название петлевой контурной. При этом окна расположены в два яруса и занимают часть окружности цилиндровой втулки. С использованием газотурбинного наддува фирма перешла к выпуску моделей типа KZ-C, KZ-D, KZ-E, отличающихся степенью форсировки по наддуву, но сохранивших рассмотренные ранее конструктивные решения.

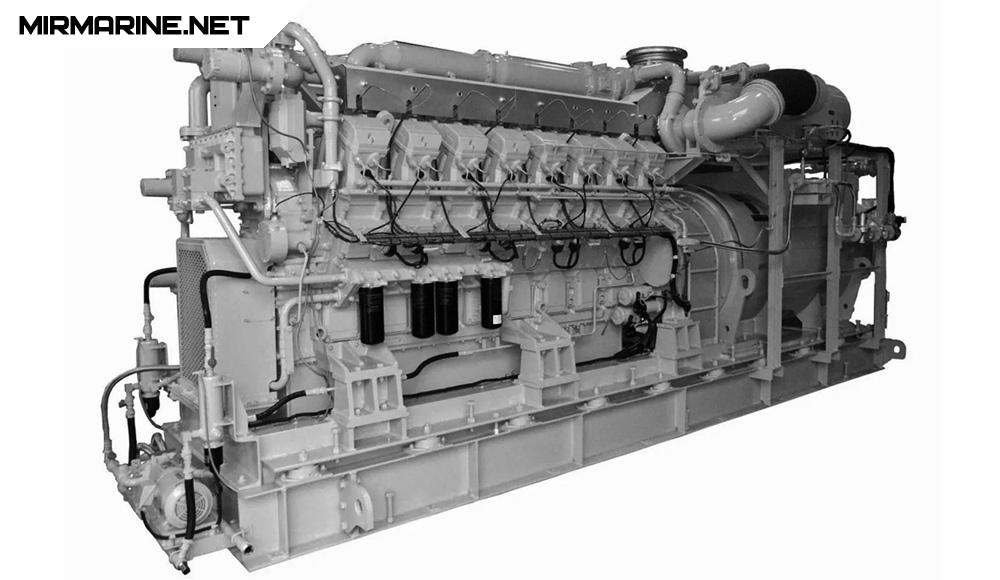

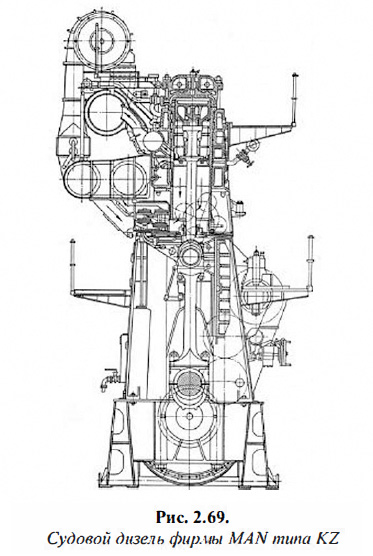

Основные конструктивные решения, использованные в двигателях типа KZ: довольно высокая стальная фундаментная рама сварной конструкции, которая является основанием для А-образных колонн и образует вместе с ними и боковыми щитами пространство картера; односторонние чугунные параллели, установленные со стороны распределения; рабочие цилиндры располагаются на отлитых из чугуна промежуточных фонарях (рис. 2.69). Цилиндровые блоки связаны друг с другом болтами. Все перечисленные детали стянуты сквозными анкерными связями. Пространство картера отделено от подпоршневых полостей диафрагмой с сальником поршневого штока.

Одной из особенностей дизелей является составная из двух частей цилиндровая втулка, стык при этом между верхней и нижней частями выполнен волнистым. Масло для смазки рабочей поверхности цилиндровой втулки подводится по угловым вертикальным и горизонтальным каналам.

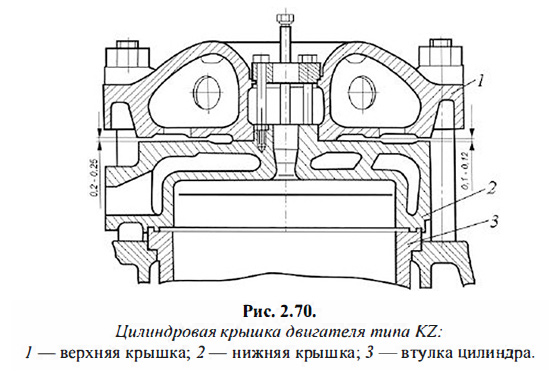

Крышка состоит из двух частей (рис 2.70). Нижняя имеет колпачковую форму и отлита из стали, по ее окружности размещена вся арматура: пусковой клапан; индикаторный кран; предохранительный клапан. Верхняя часть крышки (1) является нажимной. Уплотнение стыков между верхней и нижней частями крышки, а также между притертыми друг к другу нижней части крышки и фланцем втулки обеспечивается затяжкой двенадцатью шпилек. В центре крышки имеется единственное отверстие для форсунки.

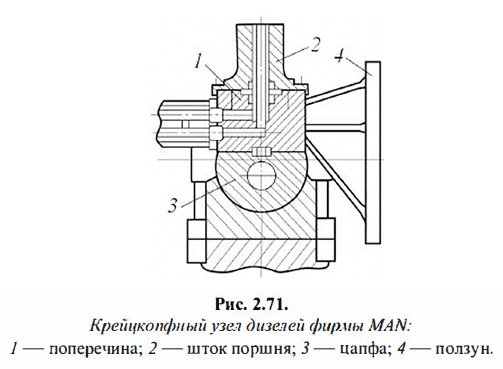

Использование одностороннего ползуна крейцкопфа является типичным для дизелей всех последующих модификаций (рис. 2.71 ).

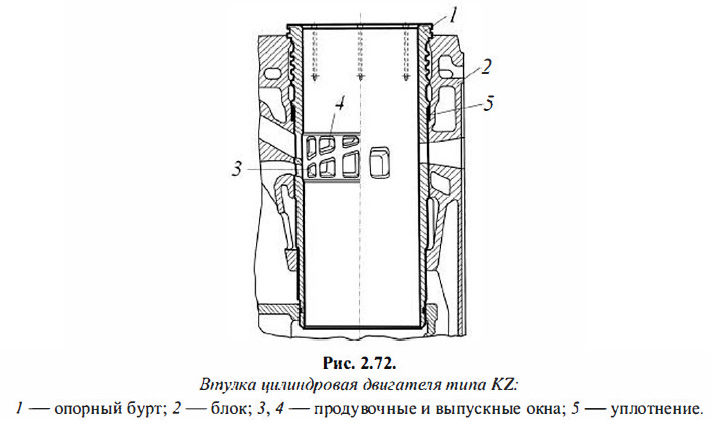

Для судов небольшой грузоподъемности был налажен выпуск дизелей типов KZ 57/80С, KZ 57/80А3, конструкция которых подобна дизелю KZ70/120С. Отметим характерные особенности данных дизелей. Цилиндровые втулки выполнены цельными без нижней подвесной части (рис. 2.72).

Поршень состоит из стальной головки и чугунного тронка. Для охлаждения поршня используется масло, которое подается к крейцкопфу с помощью двух труб с шарнирным соединением, одна из которых закреплена на станине, а вторая на поперечине крейцкопфа. Далее масло поступает на охлаждение головки по кольцевому зазору между штоком поршня и центральной трубой, как в двигателе KZ 78/140. Сливается масло по трубе в осевом отверстии штока и от крейцкопфа — по отливной шарнирной трубе.

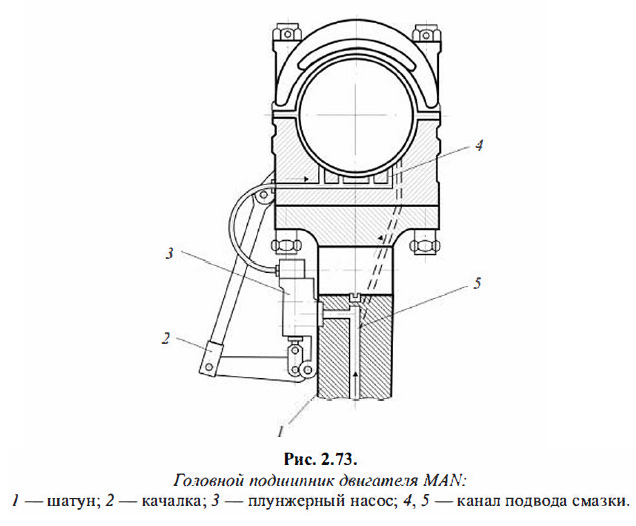

Мотылевый подшипник выполнен с верхним полувкладышем, а в нижней половине подшипника баббит залит прямо в тело шатуна. Головные подшипники смазываются от системы охлаждения поршня. К мотылевым подшипникам масло поступает по сверленым отверстиям в шатуне, а коленчатый вал таких каналов не имеет. Это устраняет опасность концентрации напряжений в местах пересечений отверстия с поверхностью шеек коленчатого вала. Для улучшения смазывания головных подшипников использован приводной двухплунжерный насос (рис. 2.73).

Это обеспечивает при нормальной геометрии подшипников всплытие цапфы на масляном клине уже при n = 40 мин-1 На номинальных режимах при увеличении частоты вращения вертикальное перемещение цапфы растет, достигая значения радиального зазора.

Фирма MAN постоянно меняла схему наддува двигателей. За время производства МОД были апробированы параллельная, последовательная и параллельно-последовательная схемы комбинированного наддува. Например, система наддува дизелей KZ 70/120 С включает в себя комбинации из импульсной газовой турбины с центробежным нагнетателем и подпоршневых полостей, включенных параллельно газотурбонагаетателю.

Распределительный вал в двигателях KZ57/8O-C поднят до среднего уровня бока цилиндров, что позволило использовать для его привода цепную передачу. При реверсировании распределительный вал перемещается вдоль своей оси.

В более поздних моделях топливные насосы высокого давления клапанного типа были заменены насосами золотникового типа с регулированием по концу подачи.

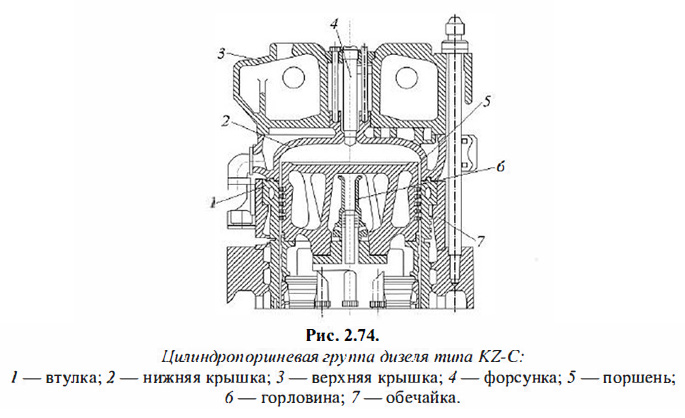

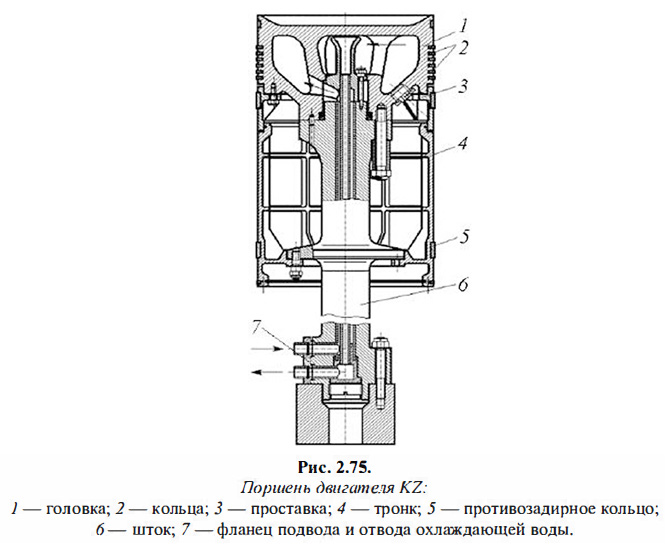

В двигателях KZ-C 70/120 и KZ-C 78/140 применено водяное охлаждение поршней (рис. 2.74, 2.75). При этом водяная система охлаждения поршней выделена в самостоятельный замкнутый контур, обособленный от системы охлаждения цилиндров. Это связано с различием в температурных режимах и с возможностью попадания масла в систему с поверхности телескопических труб. Подвод и отвод воды к головке поршня осуществляется по телескопическим трубам.

Для гашения гидравлических ударов, вызванных от возвратно-поступательного движения масс воды вместе с поршнем, предусмотрена воздушная полость, воздух в нее подается навешенным компрессором. Сальники телескопических труб должны предотвращать поступление воды и снимать циркуляционное масло с поверхности подвижных труб.

Фирма-разработчик постоянно повышала форсировку двигателей за счет совершенствования систем турбонаддува. В результате цилиндровая мощность дизелей типа KZ-E, имеющих среднее эффективное давление, равное 1,05 МПа, была удвоена пo сравнению с машинами той же размерности без газотурбинного наддува. В процессе форсировки в двигателях KZ-D (Ре = 0,85 МПа) фирма отказалась от импульсного наддува и перешла к наддуву при постоянном давлении.

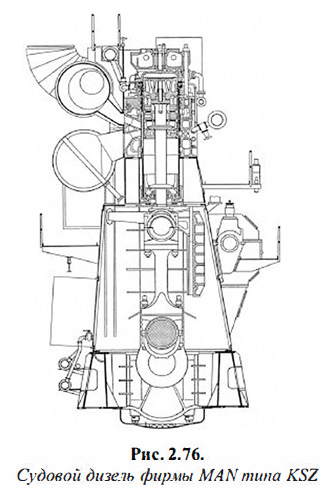

Для увеличения агрегатной мощности выпускаемых дизелей были разработаны модели с диаметрами цилиндров 900 и 1050 мм: KSZ 90/160 и KSZ 105/180 (мощностью 2355 и 2944 кВт соответственно). В этих дизелях использованы многие традиционные для фирмы MAN конструктивные решения: колпачковая крышка из двух частей, петлевая продувка, односторонний ползун крейцкопфа, подвод охлаждающей воды по телескопическим трубам через крейцкопф и отверстия в штоке поршня и т. д. (рис. 2.76).

Несмотря на увеличение размеров, температуры деталей ЦПГ находились на относительно низком уровне: составная колпачковая цилиндровая крышка и многоопорная тонкостенная втулка цилиндра обеспечили температуру зеркала цилиндра 140-150°C в районе первого поршневого кольца, умеренная толщина днища и подкрепление eгo опорными стаканам позволили получить температуру поршня не выше 400°С.

Наддув в двигателях KSZ выполнен с использованием подпоршневых полостей по параллельной схеме. На режимах малых нагрузок подпоршневые полости подают воздух в нагнетательный патрубок турбокомпрессора через воздушный эжектор. При увеличении нагрузки их переводят на подачу воздуха в общий ресивер. Воздушный эжектор обеспечивает быстрый разгон турбокомпрессоров при пуске и переходных режимах. Независимо от числа цилиндров применяются два турбокомпрессора, которые могут быть установлены на концах выпускного коллектора или отдельно от ДВС.

Решая задачу снижения затрат на топливо в судовых условиях, фирма усилила работы по повышению экономичности своих машин. Были созданы модификации дизелей KSZ-A, KSZ-B, KSZ-BL, а затем KSZ-C и KSZ-CL. В дизелях KSZ-A воздух, необходимый для пуска двигателя и eгo работы на режимах до 50% полной мощности, подается вспомогательным центробежным электроприводным компрессором, расположенным перед турбокомпрессором. Вспомогательная электровоздуходувка включается и выключается автоматически в зависимости от давления наддувочного воздуха. Мощность, затрачиваемая на ее привод, составляет 0,8% мощности дизеля.

Диффузоры большого сечения, установленные на выпускном патрубке каждого цилиндра, дали возможность снизить давление в цилиндре к началу продувки. Подпоршневые продувочные насосы для наддува не используются. В результате фирме удалось одновременно с упрощением конструкции дизелей KSZ-A увеличить их мощность на 10-15% при небольшом повышении уровня температур деталей ЦПГ (на 3-4%) и снизить удельный расход топлива на 7-11 г/(кВт•ч). Модернизация системы цилиндровой смазки позволила уменьшить расход масла при той же интенсивности износов деталей ЦПГ.

При форсировке двигателей по наддуву до Ре = 1,4-1,6 МПа были приняты меры к повышению жесткости основных узлов остова и сокращению числа стыков. Фирма перешла на изготовление картера их двух частей: верхней, стыкующейся с блоком цилиндров, и нижней, примыкающей к увеличенной по высоте и поэтому более жесткой фундаментной раме. Все эти детали остова стягиваются в единую жесткую конструкцию анкерными связями.

Длинная цилиндровая втулка выше окон охлаждается водой, ниже - продувочным воздухом. Бурт втулки опирается на проставочное силовое кольцо, воспринимающее радиальные нагрузки от давления газов. Это позволило сохранить стенки втулки относительно тонкими и улучшить теплоотвод за счет дополнительной площади нескольких опорных ребер.

Нижний конец втулки «запечатан» сальником диафрагмы, что уменьшило загрязнение внутренних полостей и облегчило отбор проб отработанного масла для контроля интенсивности износов цилиндровой втулки. Опорные нижние поверхности крейцкопфного подшипника и цапфы крейцкопфа сделаны сплошными. Это снизило давление, несмотря на увеличение Pz до 9,0-11,0 МПа. Перечисленные конструктивные изменения существенно упростили технологию изготовления и монтажа дизеля.

Дизели серии KSZ-BL имеют пониженную на 10% частоту вращения по сравнению с дизелями KSZ-B за счет увеличения хода поршня при сохранении диаметра (S/D =1,8-2). Это позволило применять на судах винты увеличенного диаметра с повышенным пропульсивным коэффициентом. Цилиндровая мощность сохранена на том же уровне за счет соответствующего среднего эффективного давления. В связи с этим на дизелях KSZ-BL повышена мощность турбокомпрессоров.

Повышение максимального давления сгорания до 10,5 МПа увеличило давление в рамовых (до 1,4 МПа) и мотылевых (до 2,3 МПа) подшипниках. В связи с этим фирма MAN изменила технологию заливки вкладышей рамовых подшипников и применила центробежную заливку вместо статической. Мотылевые подшипники изготавливаются трехслойными: в стальной вкладыш запрессовывают внутренний вкладыш из свинцовистой бронзы или сплава цинка с алюминием, а внутреннюю поверхность заливают слоем баббита толщиной 0,6-1,2 мм. Крейцкопфные подшипники были оставлены без изменения.

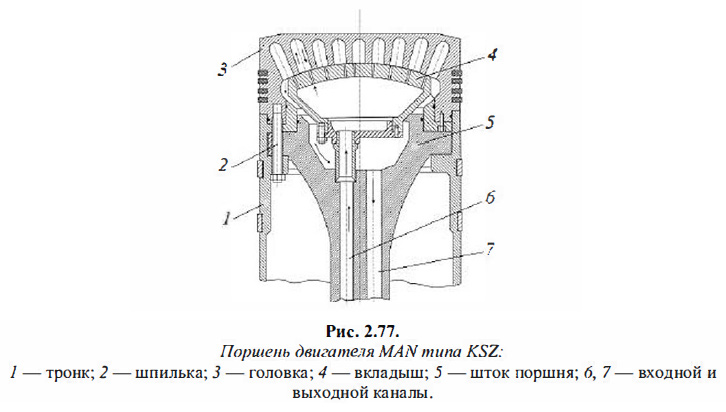

Особое внимание обращено на интенсивное охлаждение деталей камеры сгорания. Головка поршня дизеля KSZ 52/105BL имеет сотовую конструкцию (рис. 2.77). В днище просверлены глухие ячеистые каналы — соты. Внутренняя часть днища поршня закрыта вкладышем с небольшими отверстиями, расположенными эксцентрично по отношению к сотам. Охлаждающая вода, подводимая по внутреннему каналу поршневого штока в полость вкладыша, под давлением впрыскивается в соты и затем сливается по наружной поверхности вкладыша в сливной канал штока поршня.

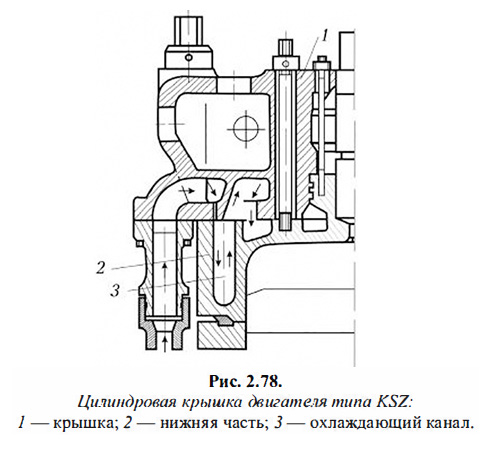

При охлаждении цилиндровых крышек (рис. 2.78) использован тот же принцип. В толстостенной части нижней половины крышки сделаны глухие отверстия, а в верхней половине выполнены каналы меньшего диаметра, эксцентрично расположенные по отношению к глухим отверстиям.

Охлаждающая вода через малые каналы впрыскивается под напором в глухие отверстия и оттуда перетекает в каналы охлаждения центральной части крышки. Это позволило отказаться от радиальных ребер в крышке, являющихся концентраторами напряжений.

Разработаны фирмой также малоразмерные дизели KSZ 52/105В и KSZ 52/105BL. Основные изменения в их конструкции по сравнению с более крупными машинами этого же типа сводятся к следующему: фундаментная рама отливается как единое целое, станина выполнена монолитной без разделения на верхнюю и нижнюю части. Объединенные блоки отливаются по 2 3 цилиндра, коленчатый вал кованый.

Основываясь на опыте эксплуатации дизелей серии KSZ-B/BL, фирма разработала новую модификацию двигателя с уменьшенной частотой вращения и увеличенным отношением S/D, получившую обозначение KSZ-C/CL. В новой серии снижение частоты вращения на 28% повысило эффективность движителя на 5-8% и одновременно снизило удельный расход на 8-10 г/(кВт•ч). Повышение экономичности достигнуто за счет использования одного более эффективного ГТН, улучшения конструкции распылителя и подержания постоянного значения Pz на нагрузках от 85 до 100% номинальной мощности.

Конструкция дизеля KSZ-C/CL в основном соответствует конструкции серийного дизеля KSZ-B/BL. Введенные изменения вызваны увеличением хода поршня. Фундаментная рама оставлена без изменений, как и коробчатая станина и высокие блоки цилиндров. В связи с увеличением радиуса кривошипов ось коленчатого вала поднята. Верхняя часть цилиндровой втулки и перемычки между окнами охлаждаются водой, проходящей по каналам. В двигателях этой модификации фирма впервые применила аккумуляторную систему впрыскивания топлива с электронным управлением.

Система обеспечивает пуск, реверс и работу двигателя и выполняет функции регулятора частоты вращения. При этом обеспечивается сокращенный период впрыска, а сам процесс происходит при давлении, близком к максимальному давлению впрыскивания. Резкое начало и конец подачи топлива форсункой являются свойством системы с аккумулированием энергии давления в баллоне с большой вместимостью. В итоге аккумуляторная топливная система обеспечивает эффективный бездымный процесс сгорания практически при всех нагрузках двигателя. В целом при такой организации топливоподачи исключен подвпрыск и обеспечено «идеальное» дозирование в сочетании с оптимальным давлением. Все это уменьшило ge на 5 г/(кВт•ч) и позволило трехцилиндровому двигателю K3EZ 52/105 C/CL устойчиво работать на оборотах, составляющих 16% от nн.

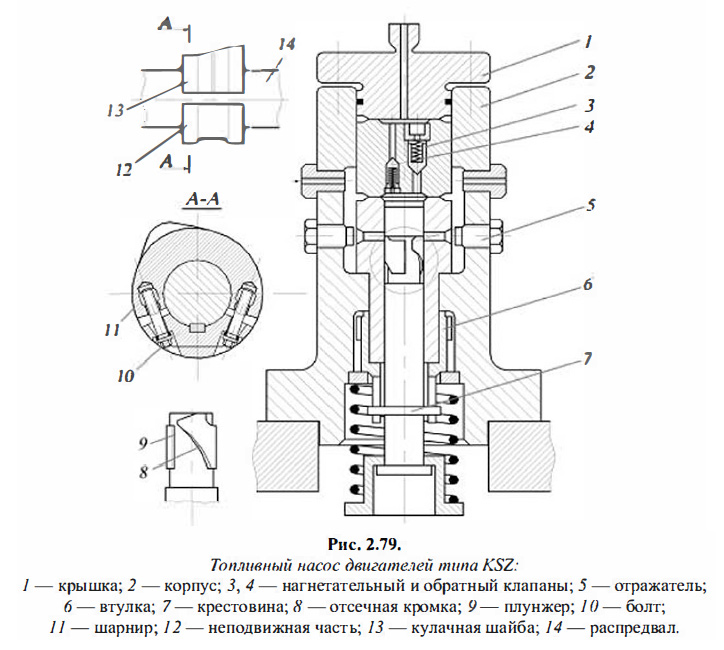

В машинах этого типа использовался золотниковый насос с регулированием цикловой подачи по концу (рис. 2.79). Привод осуществляется от распределительного вала, на котором расположены приводные кулачные шайбы. Реверс насоса происходит при осевом смещении распределительного вала. В конструкции насосов этих двигателей было предусмотрено автоматическое изменение угла опережения подачи топлива. Для этой цели в верхней части плунжера были выточены две симметричные пары регулирующих кромок сложной конфигурации (поз. 8).

Чтобы предотвратить изнашивание корпуса насоса от сильного гидроудара и сопутствующих ему явлений кавитации, против рабочих окон поставлены отражатели. Для снижения скорости перепуска топлива у отсечных кромок плунжера и уменьшения кавитационной эрозии плунжерной пары в корпусе насоса установлены штуцера на магистралях отвода и подвода топлива. В результате этого во время перепуска топлива в полостях всасывания и нагнетания поднимается давление, что снижает перепад и скорость потока у рабочих кромок.

Двигатели фирмы Mitsubishi

Малооборотный крейцкопфный двигатель, впервые поставленный на производство японской фирмой Mitsubishi Heavy Industries (МНI), имел обозначение UEC. Двигатели серии UEC имели модификации А, В, С, D, Е Н и выпускались со следующими диаметрами цилиндров: 37; 45; 52; 60; 65; и 85 (см).

Особенность конструкции дизеля — центральное расположение форсунки в крышке цилиндров при трех выпускных клапанах. Привод клапанов осуществлялся от распределительного вала через толкатель и штанги. Продувочные окна располагались по всей окружности цилиндра. Поршень охлаждался водой. В последующих моделях дизелей серии UEC вместо ранее применяемой аккумуляторной топливной системы стали использовать для топливоподачи золотниковые ТНВД.

Фирма MHI первой стала использовать в МОД двухступенчатый газотурбинный наддув, выпустив более 30 различных модификаций серии UEC-E. В дизелях с двухступенчатым наддувом типа UEC-E мощность была повышена на 30%. При этом среднее эффективное давление составляло 0,8-1,6 МПа, максимальное давление сгорания — 6,4-12,7 МПа, частота вращения — 90-110 об/мин и цилиндровая мощность — 375-2800 кВт. Эффективный удельный расход, полученный в этих машинах, лежал в диапазоне 173-211 г/кВт•ч.

Высокое значение Рz, потребовало усиления прочности и жесткости деталей, воспринимающих нагрузку от давления газов. Остов двигателя отливался из чугуна и состоял из фундаментной рамы, жесткого картера коробчатого типа и блока цилиндров, соединенных длинными анкерными связями. Крышка цилиндра литая, чугунная, имеет колпачковую форму. Отлитое из молибденовой стали днище поршня усилено радиальными концентричными ребрами, что позволило сделать днище тоньше и снизить термические напряжения.

Для интенсификации охлаждения головки поршня охлаждающее масло направляется к наиболее горячим участкам внутренней поверхности поршня через специальные насадки. Верхняя часть цилиндровой втулки имеет утолщенный бурт, и для ее охлаждения применен специальный канал, по которому охлаждающая вода проходит из зарубашечного пространства в крышку цилиндра. За счет более эффективного охлаждения верхней части втулки были улучшены условия смазки поршневых колец.

Однако уровень экономичности этих дизелей не отвечал современным требованиям, поэтому фирма вернулась к одноступенчатой схеме газотурбинного наддува. Эта серия получила обозначение UEC-H. Первым двигателем такого типа стал дизель UEC37/88 Н. Фирма распространила отработанные на этом двигателе решения на весь типоразмерный ряд.

Серьезным конструктивным изменениям в дизелях серии Н подверглась только система наддува. Был установлен специально разработанный неохлаждаемый турбокомпрессор. Для лучшего использования энергии газов выпускные патрубки из цилиндров выполнены в форме диффузоров. Между турбокомпрессором и продувочным ресивером установлены два вспомогательных центробежных компрессора с электроприводом.

Несмотря на снижение давления подаваемого в цилиндр воздуха с 0,2 МПа до 0,17 МПа, температурные уровни деталей камеры сгорания практически не изменились благодаря снижению расхода топлива и повышению эффективности продувки.

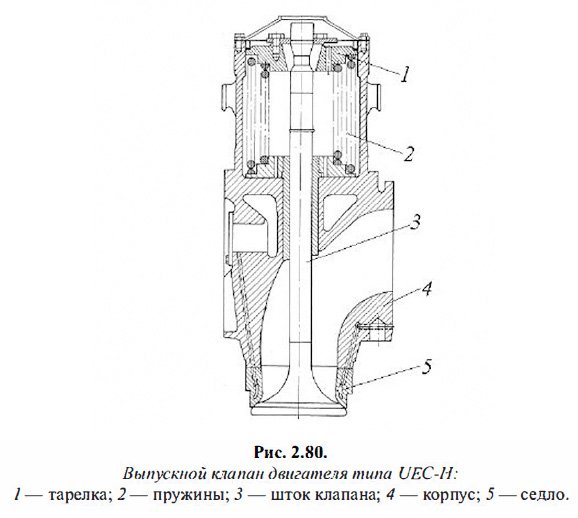

Традиционная трехклапанная схема прямоточного газообмена при разработке моделей UEC37/88H, UEC45/115H была заменена на этих дизелях на одноклапанную. Конструкция клапана (рис. 2.80) предусматривает демпфирование ударных нагрузок и компенсацию теплового расширения его штока с помощью масляного демпфера.

Это решение в последующем было распространено на двигатели серии UEC-H большей размерности. Одноклапанная конструкция стальной кованой цилиндровой крышки позволяет обеспечить не только большее «время — сечение» выпуска, но и лучшие условия охлаждения крышки и большую равномерность тепловых напряжений.

Дизели серии UEC-HA по своим конструктивным решениям практически не отличаются от UEC-H, кроме того, что в этих дизелях установлен новый с неохлаждаемым корпусом турбонагнетатель, специально разработанный для работы двигателя на тяжелом топливе. Его использование дало возможность повысить мощность на 11-14% и уменьшить удельный расход топлива на 5,4-8,1 г/(кВт•ч).

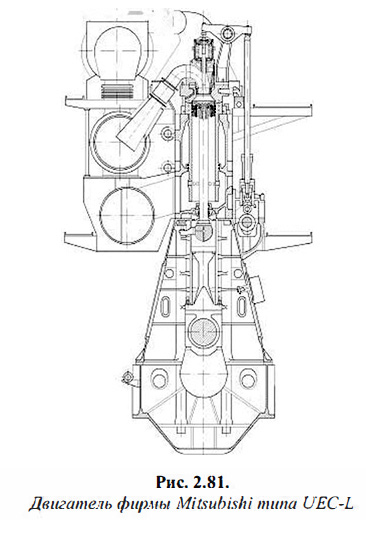

Дальнейшее улучшение энергетических и экономических показателей дизелей фирмы Mitsubishi было связано с разработкой и выпуском двигателей новой серии UEC-L (рис. 2.81), для которых были характерны элементы длинноходности и низкие частоты вращения.

Первоначально двигатели этой серии были представлены моделями L, LA и LS, имеющими отношение S/D в пределах 3,0-3,7. Исключение представляет самая малоразмерная модель UEC37LA, сохранившая свою размерность с того времени, когда она входила в серию UEC-D (S/D = 2,38). Однако и без увеличения длинноходности только за счет оптимизации систем подачи и впрыскивания топлива, газообмена и применения более эффективного наддува расход топлива удалось снизить на 10 г/(кВт•ч).

По сравнению с моделями UEC-H цилиндровые мощности еще увеличены на 5% (Ре = 1,7 МПа) за счет повышения давления наддувочного воздуха. Благодаря повышению хода поршня и увеличению максимального давления сгорания Pz до 12,7 МПа удельный расход топлива снижен на 4 г/(кВт•ч).

Толщина стенок цилиндровой втулки и посадочного бурта увеличены. Поэтому в верхней части втулки для охлаждения использованы тангенсальные сверления, которые не только снижают общий температурный уровень рабочей поверхности втулки, но и выравнивают температурное поле по окружности. В нижней части втулки охлаждение не предусмотрено, чтобы уменьшить тепловые потери.

Цилиндровые крышки в двигателях этого типа изготовляются из поковки и имеют систему радиальных сверлений для прохода охлаждающей воды. В цилиндрической части крышки для охлаждения применяются также тангенсальные сверления. В судовых дизелях серии UEC-L для повышения надежности его работы применено водяное охлаждение седла клапана (см. рис. 2.80). Для повышения эффективности утилизации тепла выпускных газов корпус клапана не охлаждается. На дизелях UEC37L, UEC45L и UEC52L сохранен механический привод клапанов. Седла клапанов, пружины и сами клапаны взаимозаменяемы с моделями Н и НА.

По-прежнему на каждом цилиндре устанавливаются две форсунки с автоматическим регулированием давления открытия иглы форсунки в зависимости от режима работы двигателя. С помощью этой системы обеспечивается высокая экономичность в широком диапазоне нагрузок, а также более устойчивая работа двигателя в зоне низких частот вращения.

Для обеспечения надежной работы распылителей в условиях постоянного ухудшения качества топлива и для охлаждения распылителей используется изолированная система водяного охлаждения. Ресивер разделен на первичную и вторичную камеры перегородкой с продувочными клапанами типа «баттерфляй». В выпускном патрубке отработанных газов предусмотрен компенсатор и специально встроенные диффузоры для снижения потерь энергии выходящих газов при выпуске и облегчения продувки.

ТНВД золотникового типа со смешанным регулированием цикловой подачи обеспечивают повышенную экономичность на режимах сниженной эксплуатационной мощности. Как и в предыдущих моделях, с помощью регулировочной гайки в нижней части насосов изменяются моменты топливоподачи.

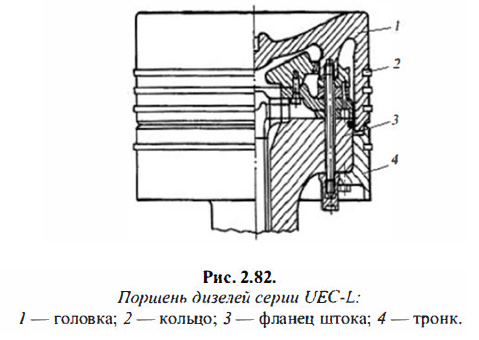

В связи с ростом тепловых и механических нагрузок, связанным с увеличением Ре и Рz чугунная оребренная головка поршня была заменена стальной с внутренней кольцевой опорой (рис. 2.82). Для повышения износостойкости канавок первого и второго кольца производят их поверхностную индукционную закалку. При этом одно кольцо размещено в тронке поршня.

Система цилиндровой смазки оставлена традиционного типа, но моменты подачи масла относительно положения поршня, осуществляемой механически приводимыми в движение лубрикаторами, и форма маслораспределительных канавок уточнены с учетом опыта предыдущих моделей.

На дизелях с числом цилиндров от 5 до 8 используется один турбокомпрессор. При выходе из строя одного турбокомпрессора дизель может развивать до 55% номинальной частоты вращения за счет подачи воздуха от вспомогательных электровоздуходувок.

Освоение фирмой Mitsubishi модели LSII началось с выпуска двигателя с цилиндрами большого диаметра марки UEC75LSII. Для машины этого типоразмера характерно дальнейшее увеличение длинноходности (S/D = 3,7) и снижение частоты вращения двигателя (63-84 мин-1).

Серия малооборотных машин с укороченным ходом была начата фирмой моделью UEC85LSC (D = 850 мм, S = 2360 мм) с повышенной до 102 мин-1 частотой вращения и цилиндровой мощностью 3900 кВт. Эта серия предлагается в моделях от 5 до 12 цилиндров.

Серия малооборотных машин с укороченным ходом была начата фирмой моделью UEC85LSC (S = 2360 мм, D = 850 мм) с повышенной до 102 мин-1 частотой вращения и цилиндровой мощностью 3900 кВт, когда она была предложена заказчикам в качестве третьего варианта для выбора силовой установки крупных высокоскоростных контейнеровозов.

Необходимо отметить, что в нынешней своей программе фирма Mitsubishi впервые предлагает по примеру европейских фирм варианты оптимизации малооборотных дизелей по номинальной эксплуатационной мощности и минимальному расходу топлив. Таким образом, если сравнивать с двигателями серии UEC-HA «экономичные» модификации UEC-LSII, разница удельных расходов окажется еще более значительной от 20 до 30 г/(кВт•ч).

Выпуском фирмой двигателей типа UEC85LSII (D = 850 мм, S = 3150 мм), в 6-12-цилиндровом исполнении с агрегатной мощностью до 46 340 кВт при 76 мин-1, началось последующее освоение рынка длинноходовых дизелей большого диаметра.

Дизели фирмы GMT

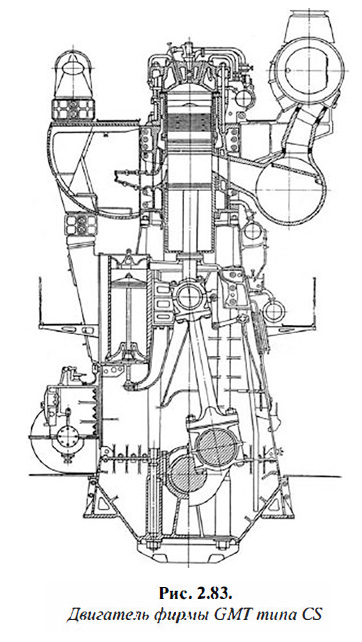

Дочерняя итальянского концерна FIAT компания GMT (Grandi Motori Trieste) традиционно занимается выпуском судовых среднеоборотных и малооборотных дизелей. Фирма разработала и освоила выпуск большого количества модификаций высокоэффективных дизелей: C-S, А, В, С, СС, С-Н, СС-Н — следующих типоразмеров (D/S): 750/1320, 900/1600, 1060/1900, 600/800, 600/1250.

К общим особенностям системы воздухоснабжения этих дизелей относят контурную поперечную схему газообмена, комбинированную последовательную схему изобарного газотурбинного наддува и использование в качестве второй ступени сжатия продувочного воздуха навешенных поршневых насосов двойного действия с применением автоматических клапанов перед продувочными окнами (рис. 2.83).

Установка таких клапанов обусловлена тем, что высота продувочных окон в дизелях GMT мало отличается от высоты выпускных окон, а в некоторых моделях даже превышает ее. Невозвратные автоматические клапаны предотвращают заброс газов в продувочный ресивер до тех пор, пока их давление в цилиндре не сравняется с давлением продувочного воздуха.

Остов состоит из сварной фундаментной рамы и станины. Блоки цилиндров могут быть отлиты из чугуна для каждого цилиндра в отдельности либо в виде моноблоков на несколько цилиндров. Диафрагма отделяет подпоршневую полость от полости картера. Использование поршневых продувочных насосов позволяет работать дизелю на малых нагрузках и пусках. Хотя за счет этого наблюдается потеря экономичности на 3 -5 %.

Из-за механических потерь фирма в последних модификациях С-Н отказалась от применения двухступенчатого наддува и перешла на одноступенчатый наддув с изобарной турбиной. На пусках и малых ходах применяются воздуходувки.

Первоначально для охлаждения поршней использовали циркуляционное масло, затем перешли на водяное охлаждение с подводом воды в зону охлаждения по телескопическим трубам. Масло к крейцкопфным подшипникам подается по шарнирным качалкам, а затем по отверстиям в стержне шатуна поступает на смазку мотылевых подшипников, имеющих тонкостенные вкладыши.

Последние модели имеют охлаждение поршней водяное, с подводом и отводом воды по телескопическим трубкам. Масло к крейцкопфным подшипникам подается по шарнирным качалкам, затем по отверстиям в шатуне поступает на смазку мотылевых подшипников. Крейцкопфные, мотылевые и рамовые подшипники имеют тонкостенные вкладыши, залитые белым антифрикционным металлом.

В отдельных моделях МОД применены головные подшипники с эксцентричным расположением рабочих поверхностей. В этих подшипниках каждая шейка поперечины крейцкопфа и соответствующие поверхности головных подшипников разделены на две зоны, смещенные одна относительно другой на эксцентриситет 0,5 мм.

При качателъном движении шатуна зона контакта шейки и вкладыша подшипника перемещается попеременно с внутренней на наружную опорные поверхности. Происходит поочередный отрыв соприкасающихся поверхностей трения и принудительное образование зазора между ними. При этом через зазор прокачивается масло и гарантирована подача смазки независимо от режима работы.

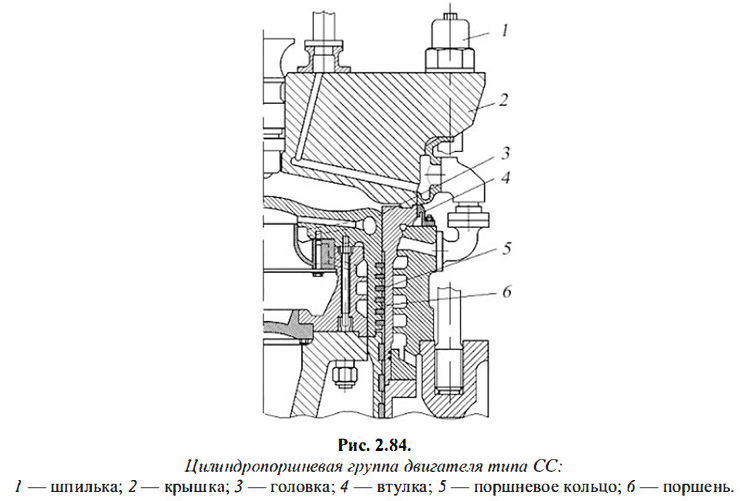

На ранних моделях (см. рис. 2.83) фирма использовала стальную литую крышку (C750S), на последних (В600, СС600) — стальную кованую (рис. 2.84). Для охлаждения используются многочисленные радиальные отверстия. Цилиндровую втулку на двигателях этой фирмы традиционно выполняют из двух составных частей. Верхнюю многоупорную отливают из стали, и в нее запрессовывают тонкостенную втулку из износостойкого чугуна. Нижнюю, с поясом уплотнений, продувочными и выпускными окнами, отливают из чугуна. Такое решение позволяет улучшить теплоотвод от верхней части втулки, а также в случае необходимости легко заменить быстроизнашиваемую верхнюю часть.

Поршень дизелей GMT выполнен составным, стальная головка крепится шпильками к верхнему фланцу поршневого штока, а чугунный тронк - к нижнему фланцу. В полости охлаждения поршня под центральной частью его днища происходит взбалтывание воды при изменении направления движения поршня, что улучшает теплоотвод.

На головке поршня сравнительно большое число колец (шесть). Чтобы уменьшить вероятность их поломки, они сделаны разъемными, состоят из пяти сегментов, удерживаются вместе стальным кольцом, размещенным внутри них.

Дизели очередной модификации получили обозначение С-Н, они отличаются от предыдущих отсутствием продувочного насоса. На дизелях установили новую модель неохлаждаемого высокоэффективного турбокомпрессора.

Анализ изменения параметров и конструктивных решений МОД фирмы GMT показывает, что попытка использовать увеличение отношения S/D не привела к необходимому увеличению экономичности дизелей. В результате фирма стала развивать малоразмерную модель с уменьшением отношения S/D до 1,33 и форсировкой по наддуву до Ре, равной 1,8 МПа. Это повысило конкурентоспособность фирмы, так как разработанная модель по сравнению со среднеоборотными двигателями СС600 дает возможность использовать более тяжелые сорта топлива, а по сравнению с малоразмерными крейцкопфными дизелями других фирм они имеют малую высоту.

Литература

Судовые дизельные двигатели. Осипов О. В., Воробьев Б. Н. (2018)