Сведения по характерным неисправностям и повреждениям вспомогательных технических средств, а также рекомендации по устранению неисправностей представлены в табл. 24.8.

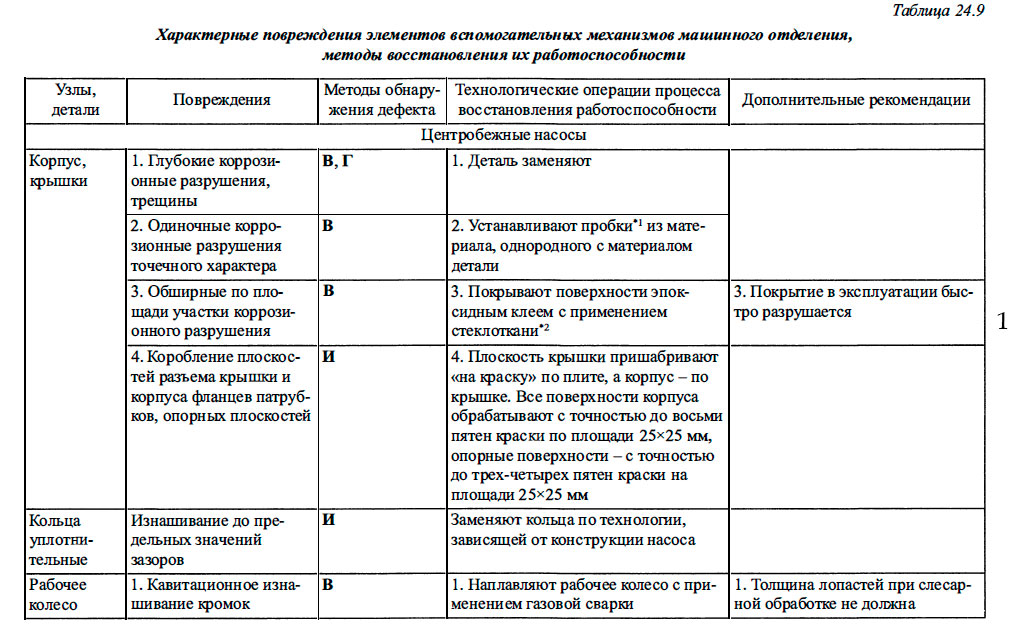

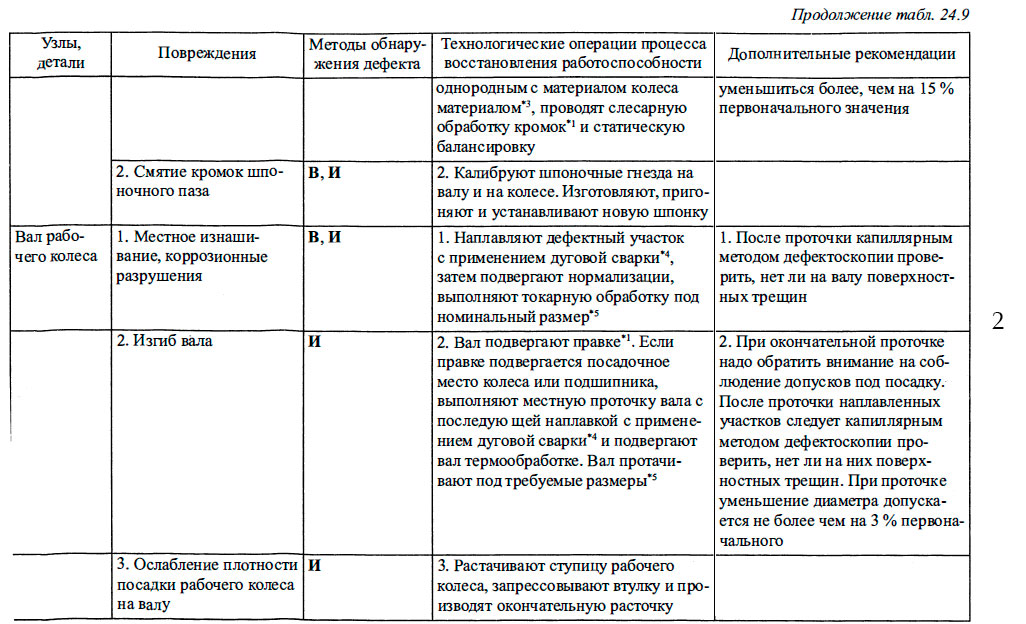

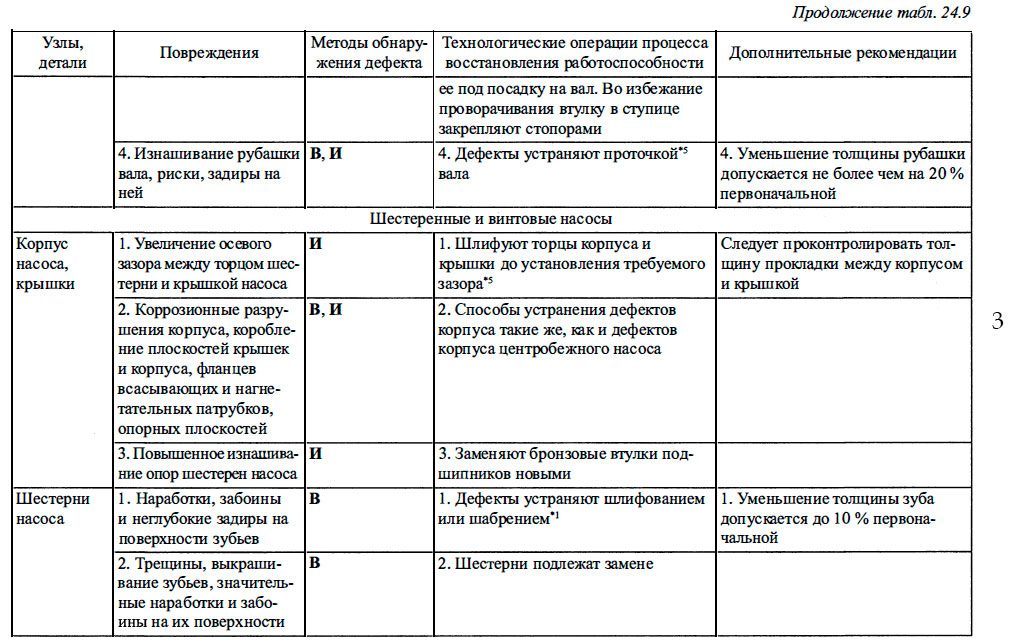

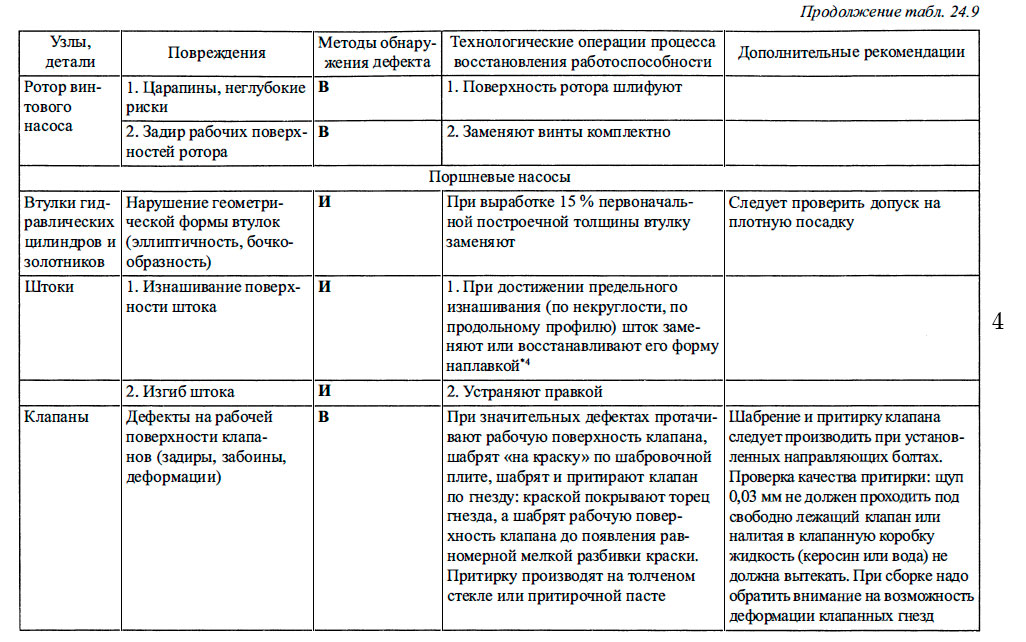

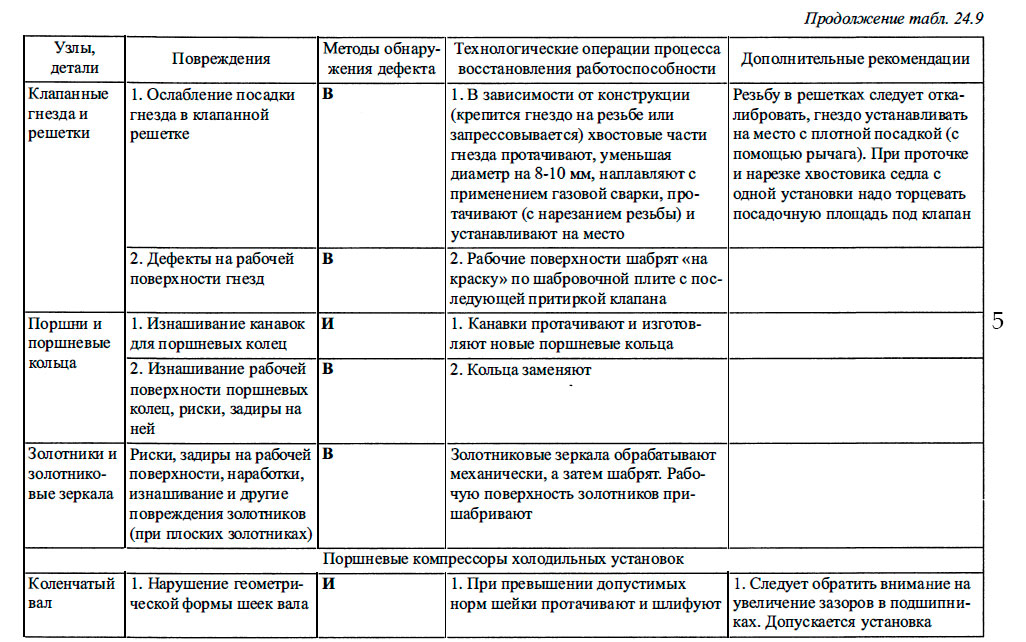

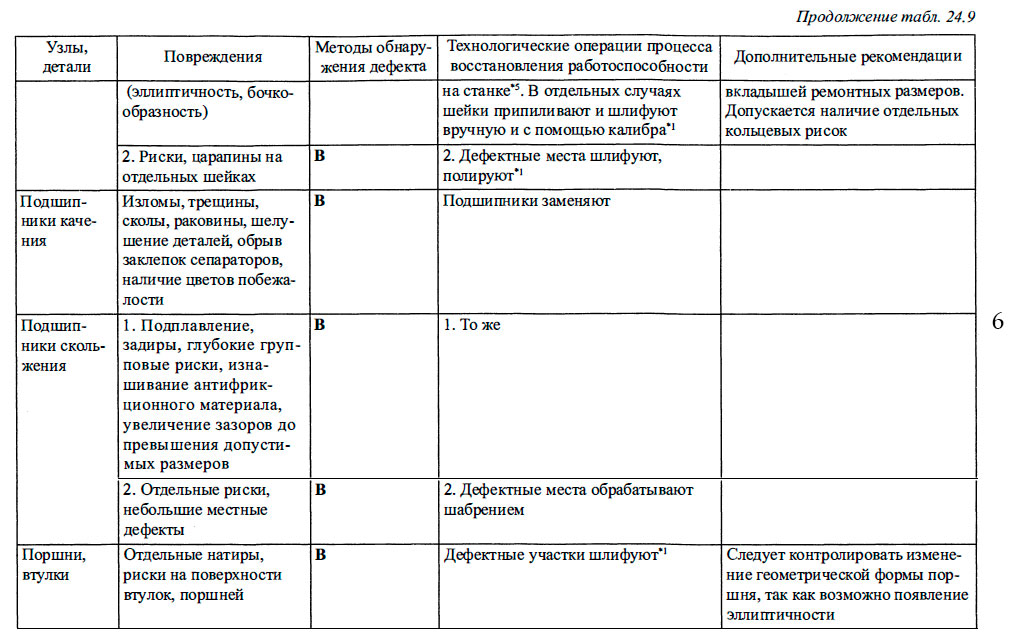

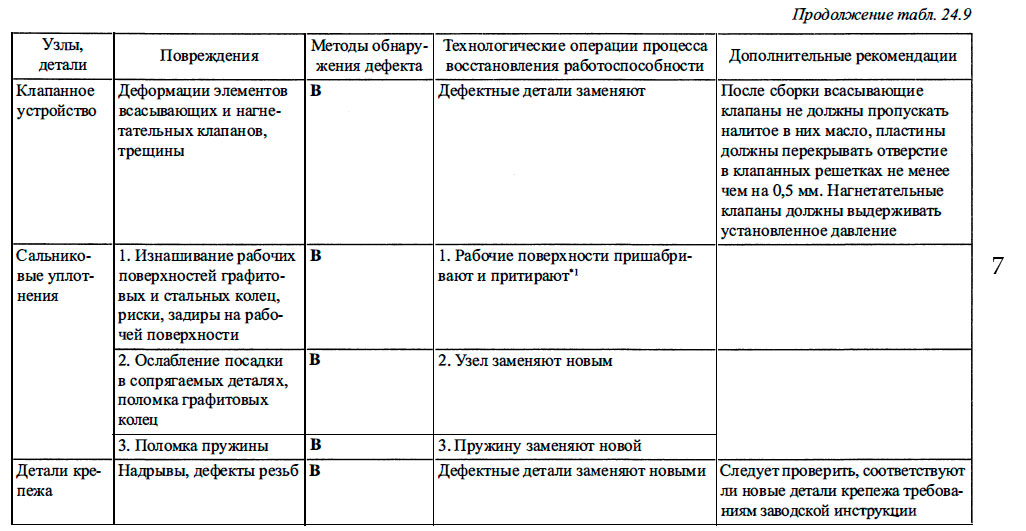

Технологические методы восстановления работоспособности вспомогательных механизмов машинного отделения представлены в табл. 24.9, а палубных механизмов - в табл. 24.10.

Таблица 24.8

| Характерные неисправности в работе вспомогательных СТС, их причины и способы устранения | ||

| Неисправность | Причина неисправности | Рекомендуемый способ устранения неисправности |

| Общие неисправности в работе насосов и обслуживающих систем | ||

| 1. Насос не перекачивает жидкость | а) сильно загрязнены кингстоны, фильтры или сетки на всасывающем трубопроводе (вакуум на всасывании имеется) | Продуть кингстон сжатым воздухом или паром. Очистить сетки, переключить систему на резервный фильтр |

| б) уровень всасываемой жидкости понизился ниже уровня приемного патрубка всасывающего трубопровода (вакуум на всасывании отсутствует) | Отключить прием жидкости. Остановить насос | |

| в) на приемной распределительной клапанной коробке не закрыт полностью клапан уже осушенного (пустого) отсека или цистерны (вакуум отсутствует) | Закрыть приемный клапан. Остановить насос | |

| г) неплотность всасывающего трубопровода или сальника (вакуум отсутствует) | Устранить неплотности обжатием либо заменой прокладок(сальников) | |

| 2. Насос не обеспечивает полной производительности или не дает полного напора | а) приводной двигатель не развивает номинальной частоты вращения (двойных ходов) | Проверить приводной двигатель |

| б) клапаны на всасывающем и нагнетательном трубопроводах открыты не полностью | Полностью открыть клапаны системы | |

| в) на всасывающей линии трубопровода загрязнены фильтры, приемные сетки, кингстоны или клапаны | Продуть кингстоны сжатым воздухом или паром. Очистить сетки. Переключить фильтр на резервный | |

| г) утечка перекачиваемой жидкости через неплотности в соединениях | Поджать соединения, устранить неплотности | |

| д)значительный перепуск жидкости через предохранительный клапан из нагнетательной полости во всасывающую или заедание клапана | Отрегулировать предохранительный клапан. При необходимости перебрать и отремонтировать клапан и опломбировать его | |

| е)засасывание воздуха через сальник арматуры и другие неплотности во всасывающей магистралях или в корпусе насоса | Поджать соединение на магистрали и насосе. Поджать сальник или заменить набивку | |

| 3. Двигатель насоса работает с перегрузкой | а) перекачиваемая жидкость имеет большую вязкость, чем та, на которую рассчитан насос | Повысить температур жидкости |

| б) чрезмерно затянуты сальники | Приотдать сальники | |

| в)недостаточны зазоры в подшипниках и движущихся деталях насоса | Установить нормальные зазоры | |

| г)засорение внутренних частей насоса | Очистить насос | |

| 4. Появление повышенной вибрации, шума, стуков | а) ослабление фундаментных болтов | Обжать фундаментные болты |

| б) величина расцентровки вала насоса и вала приводного двигателя превышает допустимые нормы | Перецентрировать двигатель с насосом | |

| в)механические повреждения в насосе | Пустить резервный насос, затем устранить неисправность | |

| г)всасывающий и нагнетательный трубопроводы плохо закреплены | Закрепить трубопроводы | |

| д) повышенный износ подшипников | Отремонтировать или заменить подшипники | |

| е) большое сопротивление на всасывающей магистрали | Открыть полностью всасывающий клапан. Очистить приемные сетки, фильтры | |

| 5. Нагрев подшипников выше допустимого | а) недостаточная смазка | Смазать подшипники, восстановить нормальное давление масла |

| б) чрезмерная затяжка подшипников | Ослабить затяжку подшипников проверить зазоры | |

| в)загрязнение масла | Произвести замену масла | |

| г)деформация корпуса насоса | Устранить деформацию. Проверить подсоединение всасывающего и нагнетательного трубопроводов | |

| д)нарушение центровки вала насоса и вала приводного двигателя | Проверить центровку валов | |

| 6. Утечка жидкости через сальник или чрезмерный нагрев сальников | а) неправильная сборка или чрезмерный износ сальникового уплотнения | Перебрать уплотнения, отремонтировать или заменить его |

| б) ослабление затяжки сальника | Поджать сальниковую набивку | |

| в) перекос нажимной буксы, чрезмерная затяжка сальника | Ослабить затяжку, устранить перекос буксы | |

| Неисправности в работе центробежных и вихревых насосов | ||

| 1. После пуска насоса рабочая жидкость не перекачивается | а) закрыт запорный нагнетательный клапан | Открыть запорный клапан |

| б) недостаточная частота вращения | Увеличить частоты вращения приводного двигателя | |

| в)наличие воздуха или паров жидкости в корпусе насоса | Выпустить воздух из корпуса насоса | |

| 2. Снижение напора | а) попадание воздуха в перекачиваемую жидкость | Проверить всасывающую систему, обжать соединения, устранить подсос воздуха |

| б) износ рабочих поверхностей колес или уплотняющих колец | Заменить рабочее колесо, восстановить зазоры, заменить уплотняющие кольца | |

| в) засорение или осевой сдвиг рабочего колеса | Разобрать насос, очистить корпус и крылатку | |

| 3. Перегрузка приводного двигателя | а) большой разбег вала, трение колес о корпус насоса | Заменить подшипники, восстановить разбег вала, устранить трение колеса о корпус |

| б) большое осевое давление | Прочистить осевые клапаны на крылатке | |

| 4. Повышенная вибрация | а) частичное загрязнение проточной части | Очистить проточную часть |

| б) кавитация | Уменьшить частоту вращения. Уменьшить сопротивление во всасывающем трубопроводе. Снизить температуру жидкости | |

| Неисправности в работе шестеренных и винтовых насосов | ||

| 1. Насос не перекачивает жидкость либо не обеспечивает расчетную производительность и напор | а) насос не залит жидкостью | Залить насос жидкостью |

| б) увеличенный зазор между шестернями и корпусом насоса | Заменить шестерни, восстановить зазоры | |

| в)наличие воздуха в системе | Выпустить воздух из системы, устранить его подсос | |

| 2. Нагрев корпуса насоса | а) недостаточен зазор между торцом шестерен и корпусом насоса | Увеличить зазор между торцом шестерен и корпусом |

| б) чрезмерная затяжка сальника | Ослабить затяжку сальника | |

| в)чрезмерная рециркуляция перекачиваемой жидкости через насос | Снизить напор насоса, отрегулировать перепускной клапан | |

| Неисправности в работе поршневых насосов | ||

| 1. Насос не создает номинального напора при номинальном числе ходов | а) неисправны приемные или отливные клапаны насоса, под клапаны попали посторонние предметы | Осмотреть клапаны, очистить, при необходимости притереть, проверить подъем клапанов и жесткость пружин |

| б) неисправна прокладка клапанной решетки насоса | Заменить прокладку | |

| в) изношены или сломаны уплотнительные кольца гидравлических поршней | Заменить кольца | |

| 2. Появление стуков в насосе | а) слабина в узле крепления штока на поршне (металлический стук при смене хода) | Остановить насос, закрепить поршень на штоке |

| б) сильный износ подшипников,втулок,пальцев поршней и уплотнений | Отремонтировать или заменить изношенные детали | |

| в) поломка пружин клапанов, большой подъем клапанов | Заменить пружины, отрегулировать подъем клапанов | |

| г) гидравлические удары в насосе | Отрегулировать количество воздуха в воздушных колпаках; устранить подсос воздуха или парообразование перекачиваемой жидкости | |

| 3. При открытии клапана свежего пара паровой прямодействующий насос не запускается | а) закрыт какой-либо из кранов отработавшего пара | Проверить систему, открыть клапаны |

| б) давление свежего пара недостаточно | Поднять давление пара | |

| в)оба золотника находятся в среднем положении | Вывести золотники из среднего положения | |

| г)сильно зажаты и перекошены сальники | Отдать сальники, устранить перекосы | |

| 4. Появление стуков в паровом цилиндре | а) большая величина хода поршней (отсутствие паровой подушки) | Проверить и отрегулировать парораспределение насоса |

| б) наличие воды в цилиндрах | Продуть цилиндры | |

| в) износ поршневых колец или канавок поршня | Заменить кольца, отремонтировать поршень | |

| 5.Неисправности в работе поршневых компрессоров воздуха | ||

| 1. Производительность компрессора снижена. Давление после первой ступени ниже спецификационного, крышка всасывающего клапана первой ступени нагревается | Неплотность всасывающих клапанов первой ступени | Осмотреть клапаны, при необходимости притереть, изношенные и поломанные пластины заменить |

| 2. Производительность компрессора снижена. Давление после первой ступни ниже спецификационного, температура воздуха перед охладителем первой ступени повышена | а) неплотность нагнетательных клапанов первой ступени | Осмотреть клапаны, при необходимости притереть, изношенные и поломанные пластины заменить |

| б) износ поршневых колец в цилиндре первой ступени | Заменить кольца | |

| 3. Производительность компрессора снижена. Из дыхательного клапана (сапуна) парит масляный туман | Износ поршневых колец в цилиндре второй ступени (у компрессоров с дифференциальными поршнями) | Заменить кольца |

| 4. Крышки всасывающих клапанов второй ступени нагреваются. Давление после первой ступени выше спецификационного | Неплотность всасывающих клапанов второй ступени | Осмотреть клапаны, при необходимости притереть, изношенные и поломанные пластины заменить |

| 5. Стук рамовых и мотылевых подшипников коленчатого вала | а) ослабление затяжки шпилек крышек рамовых подшипников, шатунных болтов | Обжать шпильки, болты |

| б) повышенный износ подшипников | Отремонтировать или заменить подшипники | |

| 6. Стук в цилиндрах | а) недостаточно расстояние между поршнем в верхней мертвой точке и крышкой цилиндра | Проверить расстояние между поршнем и крышкой, при необходимости отрегулировать |

| б) в цилиндр попал посторонний предмет | Осмотреть цилиндр, удалить посторонние предметы, при необходимости зачистить забоины | |

| в) наличие воды в цилиндре | Чаще продувать компрессор | |

| 7. Понижено давление масла в системе циркуляционной смазки | а) загрязнен фильтр масла | Очистить фильтр |

| б) утечки масла через неплотности в соединениях | Поджать соединения, устранить неплотности | |

| в) недостаточный уровень масла в картере (цистерне) | Долить масло | |

| 8. Повышенный нагрев цилиндров. Давление по ступеням нормальное | а) недостаточная подача охлаждающей воды | Увеличить подачу охлаждающей воды |

| б) значительные отложения в полостях охлаждения | Очистить полости охлаждения | |

| Неисправности в работе испарительных установок | ||

| 1. Испаритель вырабатывает дистиллят повышенной соленности | а) эжектор не удаляет достаточного количества воды из сепаратора | Проверить эжектор, поднять давление перед эжектором до величины не менее 0,3 МПа (3 кгс/см2) |

| б) слишком интенсивное испарение | Уменьшить количество подводимого тепла, снизить вакуум | |

| в)высокий уровень питательной воды в испарителе | Снизить уровень питательной воды | |

| 2. Производительность испарителя падает | а) в испаритель поступает мало тепла | Увеличить подачу греющей среды. |

| б) на трубках испарителя образовалась накипь | Очистить трубки, применив холодное душирование, очистить испарительные элементы | |

| в)в полости греющей воды испарителя образовались воздушные мешки | Продуть испаритель | |

| г)недостаточный расход питательной воды | Увеличить подачу питательной воды | |

| д) недостаточно глубокий вакуум | Проверить плотность системы и работу отсасывающего устройства | |

| 3. Недостаточный вакуум в испарителе | а) неплотности во фланцевых соединениях и сальниках | Поджать соединения и сальники, устранить неплотности |

| б) недостаточна подача в конденсатор охлаждающей воды или температура ее слишком высока | Увеличить производительность циркуляционного насоса, включить резервный насос. Понизить температуру охлаждающей воды | |

| в) засорение труб конденсатора | Очистить входные отверстия и трубные доски | |

| г) заполнение конденсатора пресной водой | Проверить работу конденсаторного насоса | |

| д) низкое давление воды перед эжектором | Повысить давление воды перед эжектором до номинального. | |

| е)износ сопел эжектора | Заменить сопла | |

| ж)повышенный износ сальников насосов | Заменить сальники | |

| и) в водяном пространстве конденсатора скопился воздух | Открыть воздушные краны и выпустить воздух | |

| Неисправности в работе сепараторов | ||

| 1. Вибрация и повышенный при работе | а) ослабление амортизаторов верхнего подшипника вертикального вала | Поджать или заменить амортизаторы |

| б)неисправность в механизме передачи и подшипниках | Осмотреть передачу и подшипники, при необходимости заменить | |

| в)неправильная сборка барабана | Перебрать барабан, установить тарелки по номерам | |

| г)сильное загрязнение барабана | Очистить барабан | |

| 2. Уменьшение частоты вращения нагрев фрикционной муфты | а) попадание масла на трущиеся поверхности муфты | Удалить масло с трущихся поверхностей |

| б)попадание грязи и ветоши между барабаном и корпусом сепаратора | Очистить сепаратор | |

| в)износ колодок фрикционной муфты | Заменить колодки | |

| 3. Масло (топливо) вытекает через патрубок переполнительной камеры | а) завышена производительность сепаратора | Уменьшить количество масла (топлива), поступающего в барабан |

| б) сильное загрязнение сепаратора | Остановить сепаратор, разобрать и вычистить барабан | |

| 4. При работе в режиме кларификации барабан быстро заполняется водой, выделенной из масла (топлива) | Масло (топливо) обводнено (содержит большое количество воды) | Уменьшить производительность сепаратора |

| 5. При работе в режиме пурификации через патрубок для выхода отсепарированной воды вытекает также масло (топливо) | а) недостаточное количество воды для водяного затвора | Увеличить давление подаваемой воды |

| б)неправильный выбор регулирующего кольца | Заменить регулирующее кольцо | |

| в) изменение температуры сепарации, вследствие чего регулирующее кольцо перестает соответствовать режиму | Установить требуемый температурный режим | |

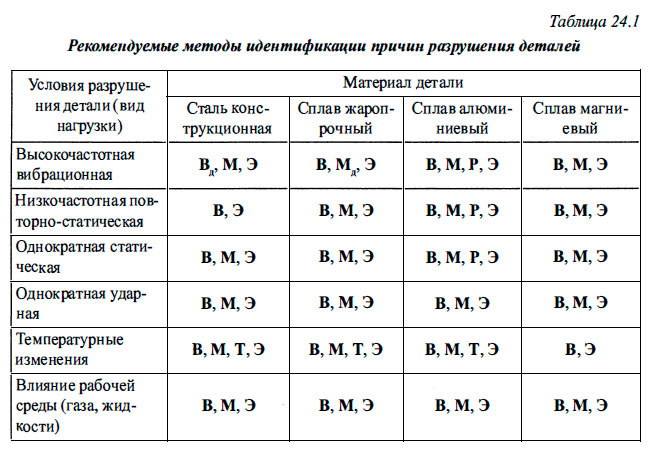

В табл. 24.1 приведены сведения об эффективности применения тех или, иных методов для идентификации условий разрушения деталей. Методы обозначены: В - визуальный, М - металлографический, Р - рентгеноструктурный, Т - испытания на твердость, Э - экспериментальное воспроизведение условий разрушения; индекс «д» означает достаточность данного метода для полного определения этих условий. Во всех остальных указанных случаях приведенные методы могут быть успешно применены, но не дают полной уверенности в результатах исследований. Условно обозначены методы обнаружения дефектов: В- визуальные методы, И- специальные измерения, К-- капиллярные методы, Г - гидравлические испытания.

Литература

Судовой механик: Справочник. Том 3 - Фока А.А. (2016)