Надежность судовых технических средств зависит от таких факторов, как их конструктивные особенности, режим эксплуатации, качество технического обслуживания.

Процессы, происходящие в машинах и механизмах, можно разделить:

- на обратимые, временно изменяющие параметры узлов, деталей и системы в определенных пределах без тенденции прогрессивного ухудшения (упругая деформация элементов системы);

- на необратимые, приводящие к прогрессивному ухудшению характеристик системы с течением времени (изнашивание, коррозия, усталостные явления).

Необратимые процессы при любой скорости их протекания могут явиться причиной повреждения материала деталей. Причинами повреждении могут быть также различного рода дефекты:

- конструктивные, возникающие вследствие упущений и ошибок, допущенных в процессе расчета и конструирования;

- производственные, являющиеся следствием отступлений от установленных технических условий, правил и государственных стандартов на изготовление и ремонт судовых технических средств и конструкций;

- аварийные, обусловленные нарушениями правил технической эксплуатации, а также недоброкачественным ремонтом, скрытыми дефектами, явлениями изнашивания.

Повреждения могут появиться под влиянием внешних воздействии на объект (штормовой погоды, ледовых условий).

При превышении допустимого уровня повреждения элементов механизма может наступить потеря его работоспособности - отказ.

Оценка причин повреждений судовых конструкций, механизмов и устройств осложняется некоторыми факторами, а именно:

- недостатком времени, ибо отказ механизма должен быть устранен в кратчайший срок;

- ограниченностью выбора методов анализа поврежденных поверхностей в условиях эксплуатации судна;

- в некоторых случаях - недостаточно высоким уровнем подготовки обслуживающего персонала, анализирующего отказ механизма.

Указанные факторы влияют на качество обработки первоначальной информации и достоверность выводов.

Первоначальная информация может носить долгосрочный или кратковременный характер. Важными составляющими информации являются записи регистрирующих приборов и машинный журнал. В отличие от показаний регистрирующей аппаратуры, объективность которых можно проверить, записи в журнале не лишены субъективности (это касается как времени регистрации, так и значений параметров). Роль субъектного фактора возрастает при системе вахтенного обслуживания, при котором интервалы между фиксацией значений контролируемых параметров могут быть столь велики, что изменение последних может произойти незаметно для обслуживающего персонала и они могут достичь предельных значений (с последующим отказом узла).

Во многих случаях, когда отказ является следствием постепенных изменений параметров, материал для анализа можно получить, исследуя записи в техническом формуляре. Устойчивое изменение какого-либо структурного параметра (зазора в подшипнике, раскепа кривошипа), зафиксированное в формуляре, свидетельствует о продолжительном и постоянном отклонении определенного процесса от нормы.

При расследовании аварийного происшествия важным источником информации являются показания членов экипажа, присутствовавших на месте происшествия или в какой-нибудь иной форме имевших отношение к событию. На первой стадии важно выявить всех лиц, могущих дать сведения о происшествии. Из поля зрения не должны уйти даже такие косвенные факты, как, например, информация об изменении уровня шума, вибрации переборок и палубы, представленная членом экипажа, живущим в каюте, расположенной выше механизма, подвергшегося повреждению.

Получить информацию от членов экипажа необходимо как можно в более короткий срок после происшествия. Ее фиксируют в письменном виде, не отметая сомнительных и даже, на первый взгляд, абсурдных показаний. Целесообразно получать такую информацию, создав для дающего показания условия, по возможности близкие к тем, в которых он находился в момент происшествия, ибо зрительные и слуховые ассоциации смогут вызвать в его памяти важные подробности. Все собранные свидетельства должны быть сгруппированы по хронологическому принципу.

Психологически трудно перейти с позиции заинтересованного в расследовании аварийного происшествия судового механика на позицию объективного эксперта. Выступая в роли последнего, следует остерегаться тенденциозности суждений, ибо принятая в начале расследования версия может подавить остальные, тем самым будет искажена картина развития событий. Лицам, ведущим расследование, необходимо с самого начала стать на позицию объективного рассмотрения всех возможных причин аварии, критически осмысливать свидетельства очевидцев, не принимать на веру мнение даже опытных специалистов, подвергать сомнению собственные суждения. При расследовании надо идти по пути отбрасывания возможных версий, а не принятия наиболее вероятной.

Приступая к техническому обследованию, необходимо зафиксировать общую и детальную картину аварийного отказа. Только после тщательного описания или фотографирования поврежденного узла можно собирать части разрушившихся деталей и другие вещественные доказательства аварии. На пакетах отмечают, с какого участка взяты материалы для исследования, и следят за тем, чтобы эта материалы не подверглись дополнительным повреждениям (при отборе или транспортировке).

Собирая материалы, следует учитывать то обстоятельство, что они могли быть перемещены при динамическом разбросе, потоком охлаждающей или смазывающей жидкости. Отдельные частицы могут находиться в трубопроводах систем, фильтрах, насосах, охладителях. Частицы магнитных материалов, как правило, задерживаются на пробках магнитных фильтров. Для определения наличия немагнитных частиц можно, отсоединив трубопровод, поставить фильтр из капроновой ткани и прокачать поток жидкости через него.

Материалы всесторонне исследуют с целью определения причин и характера разрушения отдельных участков детали. Простейший метод исследования, к которому чаще всего обращаются в условиях эксплуатации судна, - визуально-оптический. Во многих случаях визуального изучения строения излома достаточно для определения характера разрушения детали.

Например, при разрушении детали из пластичного металла под воздействием однократно приложенной нагрузки образуется вытяжка (шейка) с направлением плоскости излома в пластине под углом 45° к оси действующей нагрузки; в стержне вытяжка имеет форму выпуклости на одной его части и форму впадины - на другой. Хрупкий материал разрушается без пластической деформации с расположением излома перпендикулярно оси действующих сил.

Детали, изготовленные из высококачественных сталей, могут разрушаться под воздействием статических нагрузок в течение длительного времени. При этом идет постепенное развитие трещины, на что указывают рубцы, лучеобразно расходящиеся от зоны начала разрушения. Если нарушение сопровождалось повышенными температурами, излом имеет глубокозернистую темного цвета поверхности с крупными неровностями, рубцов нет, очаги могут возникнуть одновременно во многих местах. Такой вид разрушений характерен для головок поршней ДВС.

Наиболее часто при расследовании аварийных происшествий приходится сталкиваться с явлениями усталостных разрушений. Поскольку усталостный излом образуется в результате многократных циклов (что свидетельствует о средних напряжениях, как правило, не превышающих предела упругости материала), развитие трещин длится достаточно долго. При этом Характер поверхности излома отражает основные факторы аварийного повреждения: вид нагружения детали, степень перегрузки, число и характер концентраторов напряжений (рис. 24.1 ).

Характер перегрузки определяют по соотношению площадей постепенного и мгновенного разрушения детали. При незначительной перегрузке преобладает зона постепенного разрушения, характеризующаяся гладкой (с деформированными зернами) поверхностью. При воздействии высоких перегрузок большая часть поверхности излома носит грубый характер: это зона мгновенного разрушения. В зоне постепенного разрушения могут наблюдаться расходящиеся усталостные волны, соответствующие моментам снижения прилагаемых нагрузок или каким-либо другим причинам, вызвавшим остановку развития усталостных трещин.

Одностороннее развитие трещины свидетельствует о том, что деталь работала на растяжение или односторонний сгиб. При двустороннем изгибе развитие идет с двух противоположных сторон излома.

Круговой изгиб характеризуется нарушением концентричности усталостных волн в зоне постепенного разрушения, преобладает веерообразный рисунок. В отдельных случаях (при незначительной перегрузке с большим числом концентраторов) зона постепенного разрушения может носить круговой характер.

При кручении в условиях незначительной перегрузки трещина развивается под углом 45° к оси детали и достигает длины более одного оборота. О высокой перегрузке свидетельствует более крутое положение трещины (угол превышает 45°) при длине ее не более одного оборота. Так обычно разрушаются шейки коленчатых валов при повышенных крутильных колебаниях.

На число и размер концентраторов указывает число очагов, от которых расходятся волны зон постепенного разрушения. При наличии вытянутого концентратора (внутренние трещины, цепочка раковин) форма волны искажается. Часто крупные раковины можно заметить на поверхности излома при визуальном осмотре. Концентраторами могут быть как конструктивные (галтели, отверстия, вырезы, канавки), так и технологические (подрезы, грубая обработка поверхностей) факторы или случайные повреждения, возникающие при техническом обслуживании (забоины, риски, царапины). Такие концентраторы обнаруживают в головках поршней, шатунах.

Изменение формы детали характеризует направление и величину приложенной нагрузки. При растяжении возникает утонение участка материала с дальнейшим появлением трещин (по углом 45° к оси действия нагрузки) и окончательным разрывом материала; при сжатии в коротких деталях появляется выпучивание, в длинных - изгиб.

При сдвиге участков детали разрушение материала может произойти в виде среза или изгиба. Так часто разрушаются крепежные болты деталей остова двигателей, штифты.

Визуально-оптический метод исследования дает возможность проанализировать причины возникновения таких повреждений, как интенсивное изнашивание (или задир) трущихся деталей. Наиболее частой причиной этого является уменьшение подачи смазывающего материала или появление в его слое абразивных частиц, размеры которых превышают зазор между взаимно перемещающимися поверхностями. Абразивное изнашивание характеризуется наличием рисок (по ходу движения деталей), нарушением оттенка приработанных слоев металла. Этот вид разрушения характерен для втулок ДВС.

В процессе расследования может встретиться такой парадоксальный факт, как изнашивание твердой стали мягким алюминиевым сплавом. Такое явление объясняется образованием хрупких и очень твердых частиц окиси алюминия.

Если на закаленных или цементированных деталях наблюдается отслаивание в виде чешуйчатого отделения металла, это свидетельствует о возникновении напряжения по глубине слоя, превышающего предел выносливости материала. Такое отслаивание наблюдается на поверхностях кулачных шайб распределительных валов.

Изнашивание в виде пластической деформации (смятие) характерно для случая, когда детали входили в контакт с ударом (например, смятие участка поршневого кольца при попадании под кромку продувочных окон).

Если на поверхности детали наблюдается выкрашивание и имеются белые блестящие пятна или полосы, это свидетельствует о появлении белого слоя - закалочных структур. Они могут образоваться на зубьях колес, подшипниках качения, поршневых кольцах ДВС. Белый слой может быть следствием заедания или ударов деталей из чугуна или высокоуглеродистых сталей.

Каверны (язвины) на поверхностях деталей являются признаками кавитационного изнашивания, что характерно для охлаждаемых поверхностей цилиндровых втулок, поршней.

В зонах высоких скоростей жидкостей или газов на поверхностях деталей могут появиться ручейки, канавки, свидетельствующие о появлении эрозионного изнашивания. Газовая эрозия наиболее часто является причиной разрушения кромок выпускных клапанов.

Визуально может быть определен также факт коррозионного разрушения. Для этого процесса характерна работа узла в коррозионно-активной среде (например, крышек цилиндров). Если трещины располагаются нормально по отношению к действующим на деталь усилиям и имеют как межкристаллитный, так и транскристаллитный характер (грубые неровные грани), причиной их является статическое воздействие. Если трещины имеют транскристаллитный характер и заполнены продуктами коррозии, их возникновение обусловлено действием циклических нагрузок.

Форма коррозионного или эрозионного разъедания может быть зафиксирована путем снятия отпечатка с помощью пластины оргстекла, наложенной на поврежденную поверхность, смоченную растворителем.

Во всех аварийных случаях необходимо сохранить разрушенные детали и по возвращении в порт передать их в лабораторию для проведения глубоких исследований: испытаний на твердость, металлографического или структурного анализа. Такие исследования, подтверждая или отрицая первоначальные выводы, помогут определить степень достоверности методов судового технического расследования. Однако возможности лабораторного анализа также ограничены.

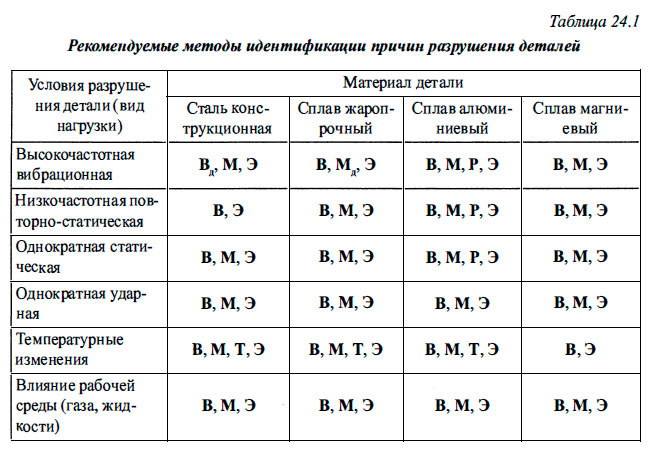

В табл. 24.1 приведены сведения об эффективности применения тех или, иных методов для идентификации условий разрушения деталей. Методы обозначены: В - визуальный, М - металлографический, Р - рентгеноструктурный, Т - испытания на твердость, Э - экспериментальное воспроизведение условий разрушения; индекс «д» означает достаточность данного метода для полного определения этих условий. Во всех остальных указанных случаях приведенные методы могут быть успешно применены, но не дают полной уверенности в результатах исследований.

Литература

Судовой механик: Справочник. Том 3 - Фока А.А. (2016)