Технология притирки шпинделей тарелок и седел выпускных клапанов

Содержание

- 1. Притирочный станок шпинделя выпускного клапана

- 2. Подготовительные операции по притирке шпинделя клапана

- 3. Технология притирки шпинделя клапана

- 4. Ревизия шпинделей выпускных клапанов из сплава NIMONIC

- 5. Определение технического состояния седла клапана

- 6. Проверка шпинделя клапана на предмет протечек и пропусков газов

- 7 .Очистка и техническая оценка выпускного клапан-седла

- 8. Ревизия штока шпинделя - его износ и техническое состояние

- 9. Притирка шпинделя выпускного клапана

Притирочный станок шпинделя выпускного клапана

На дизелях фирмы MAN B&W шпинделя выпускных клапанов изготавливаются из особого сплава NIMONIC и притирка шпинделя клапана и седла требует измененного подхода, чем шпинделей изготовленные из других материалов.

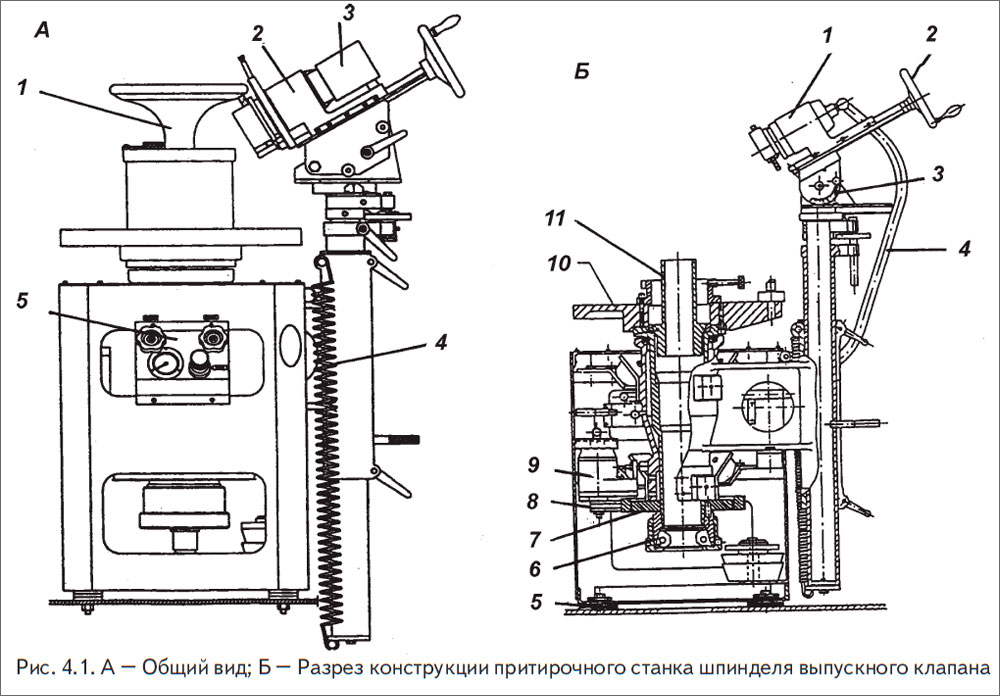

На торце шпинделя, изготовленного из NIMONIC, выбита марка «Nim» «Nim80A» «N80» «NCF 80А». На рис. 4.1 показан притирочный станок шпинделей тарелок и седел выпускных клапанов LBD 70.

Обозначения на рис. 4.1:

А: 1 — шпиндель выпускного клапана; 2 — пневмодвигатель узла притирки; 3 — демпфер вибрации; 4 — пружина; 5 — пульт управления притирочного станка;

Б: 1 — пневмодвигатель узла притирки; 2 — штурвал управления притирочного камня; 3 — шкала угла наклона узла притирки; 4 — воздушный шланг; 5 — амортизаторы; 6 — упорный подшипник; 7 — шкив узла вращения; 8 — техстропа; 9 — электродвигатель; 10 — колесо притирочной направляющей втулки; 11 — направляющая втулка шпинделя выпускного клапана.

Подготовительные операции по притирке шпинделя клапана

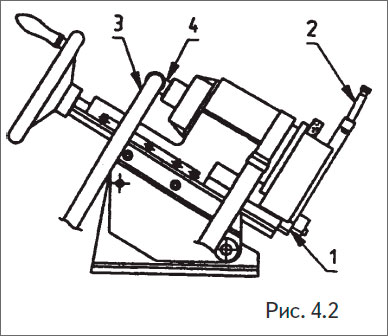

1. Отдать два винта «1» и заменить держатель резца на держатель для притирки шпинделя клапана из сплава NIMONIC №8821, см. рис. 4.2.

2. Установить резец «2» в верхнее положение, когда необходимо будет производить притирку шпинделя.

3. Снять воздушный шланг «3» и штуцер «4» с крышки электродвигателя узла притирки.

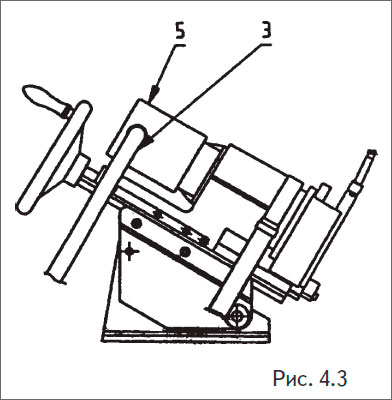

4. Установить демпфер вибрации «5» деталь № 8819 на электродвигателе притирки и подсоединить воздушный шланг «3».

5. Установить притирочную втулку на ступицу колеса. Отбалансировать втулку в соответствии инструкции по притирочному станку.

Технология притирки шпинделя клапана

Процесс притирки разделен на две стадии: грубая притирка, чтобы снять коррозионный слой материала и тонкая притирка для достижения чистой поверхности клапана.

Операции по грубой притирке шпинделя клапана:

1. Установить притирочную втулку как можно ближе к притираемой поверхности клапана.

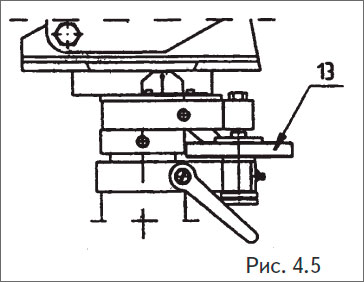

2. Проворачивая притирочную втулку вручную, используйте регулировочное колесо «13» для подачи притирочной втулки к притираемой поверхности.

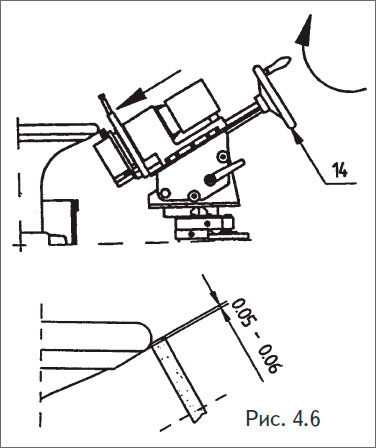

3. Отвести притирочную втулку от притираемой поверхности и поднять его на 0,05- 0,06 мм как показано на рис. 4.6 (одно деление нониуса) регулировочным колесом «13».

4. При достижении контакта и в дальнейшем перемещайте притирочную втулку вдоль притираемой поверхности с помощью штурвала «14».

5. Запустить электромотор притирочного станка на скорости примерно 10 оборотов в минуту (0,5 бар давления воздуха).

6. Запустить электромотор притирочного узла.

7. Штурвалом «14» перемещать притирочный камень вдоль притираемой поверхности со скоростью примерно 1/8 поворота штурвала на каждый оборот шпинделя. При этом постоянно смазывать притираемую поверхность кистью маслом SAE 80W-140 или подобным.

8. На каждый проход срезайте примерно 0,05-0,06 мм Притирку производят при прямой и обратной подаче.

Операции по тонкой притирке шпинделя клапана

1. Очень точно установить притирочную втулку. Тонкую притирку производить только перемещая круг во внутрь.

2. Использовать ту же скорость 10 оборотов в минуту, как и при грубой обработке.

3. Глубину проходки установить 0,01 мм.

4. Также обильно смазывать притираемую поверхность.

5. Подачу штурвалом «14» осуществлять очень медленно.

6. После окончания притирки тщательно очистить клапан.

Ревизия шпинделей выпускных клапанов из сплава NIMONIC

Ревизия выпускного клапана включает семь пунктов проверки:

- Индентификация шпинделя клапана.

- Интервалы между ревизиями.

- Осмотр уплотняющих поверхностей.

- Осмотр на предмет того, нет ли пропусков газа через уплотняющие поверхности.

- Очистка и оценка состояния.

- Осмотр штока шпинделя и технического состояния износа.

- Притирка шпинделя клапана.

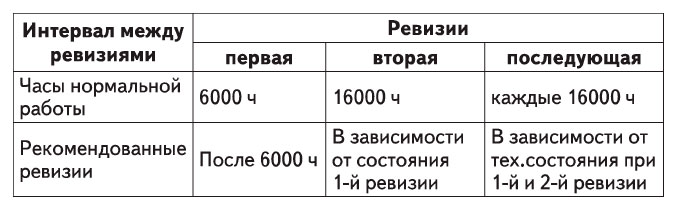

Периодичность ревизии шпинделя клапана

Таблица 4.1

Определение технического состояния седла клапана

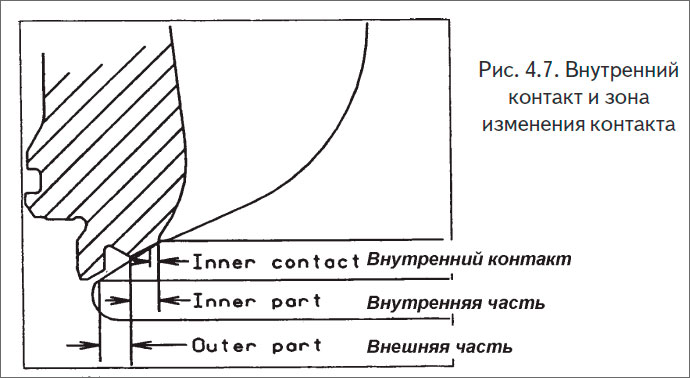

При осмотре не очищать тарелку клапана. Визуально определить есть ли внутренний контакт.

На рис. 4.7 показан контакт между седлом и тарелкой клапана и зона изменения контакта в зависимости от работы дизеля на малой частоте вращения, малой нагрузке, на маневрах.

Техническое состояние можно считать удовлетворительным, если контакт существует по всей окружности уплотняющих поверхностей седла-клапана.

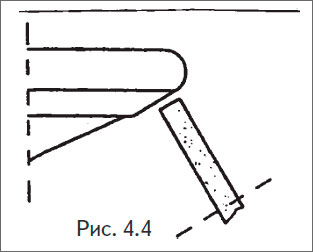

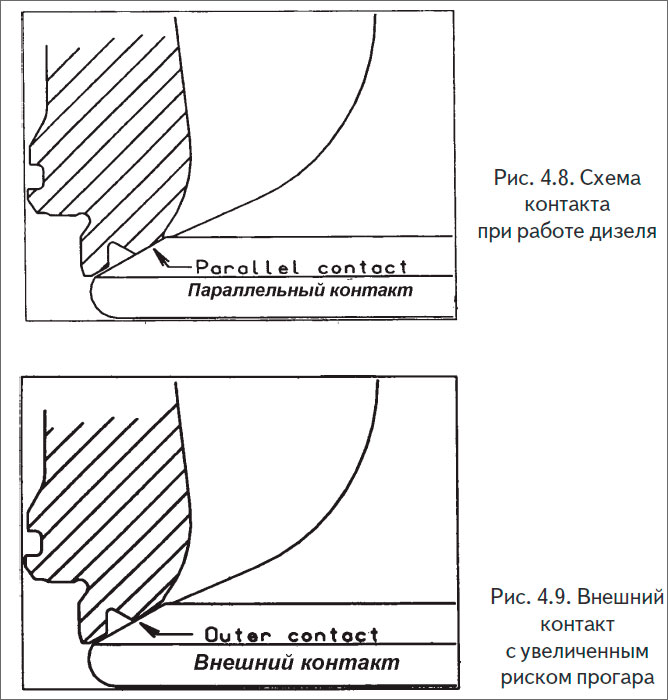

При длительной работе дизеля температура клапана по-вышается и разница между углами шпинделя клапана и седла уменьшится. На установившейся полной нагрузке дизеля уплотняющие поверхности на клапане и седле станут параллельными (см. рис. 4.8).

Если внутренний контакт отсутствует (см. рис. 4.9), в работе пары седло-клапан появится внешний контакт, вследствие чего возникает риск прогара и появление прогоревших каналов.

При наличии неудовлетворительного контакта и его появлении необходимо произвести притирку седло-клапан.

Проверка шпинделя клапана на предмет протечек и пропусков газов

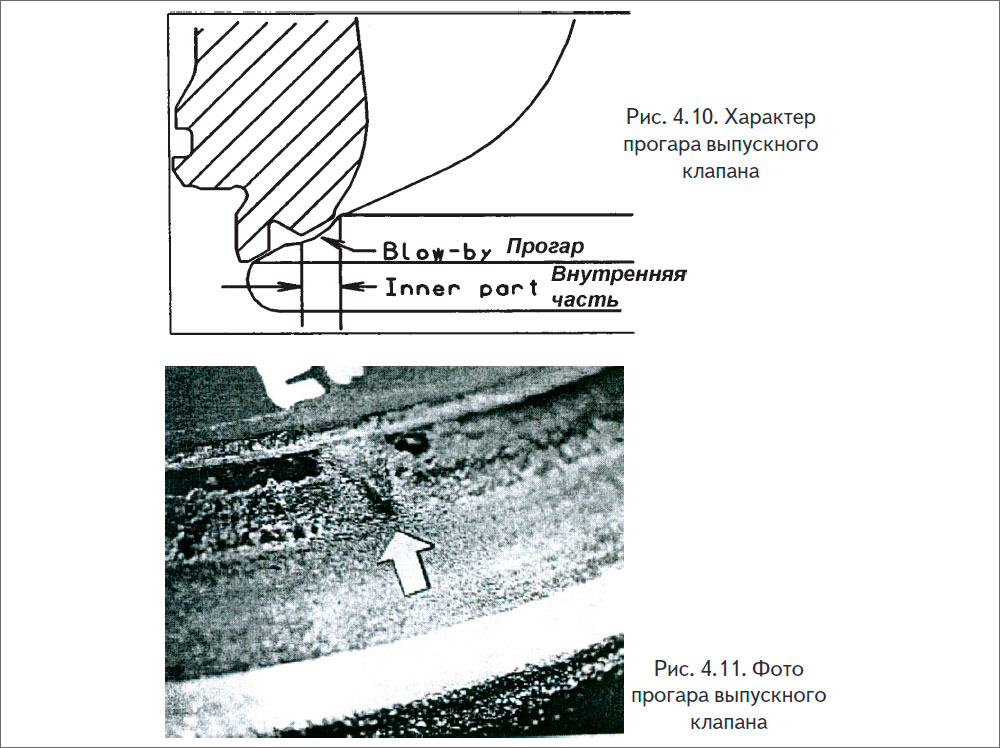

Перед осмотром шпиндель клапана не чистить. Визуально проверить места на предмет прогаров.

Не должно быть сквозных дорожек прогара (см. рис. 4.10 и фото 4.11). Следы прогаров могут быть ассоциированы с большими вмятинами на нагаре, в которых образуются следы типа вееров.

Поверхности прогоревших каналов или трещин будут иметь следы горячей коррозии, т.е. будут иметь структуру «слоновьей кожи».

Мелкие, слабые веерообразные протечки на посадочном месте безвредны (см. фото 4.12).

При обнаружении вышеперечисленных дефектов как шпинделя клапана, так и седла, необходимо произвести притирку пары седло-клапан.

Очистка и техническая оценка выпускного клапан-седла

Очистить клапан и седло грубой наждачной бумагой. Осмотреть и изучить наличие и характер, количество вмятин, возможное появление трещин. Проверить внешнюю часть седла на предмет высокотемпературной коррозии (см. рис. 4.13).

На фото 4.13 приведен пример высокотемпературной коррозии на внешней части после наработки 33000 часов.

Произвести зачистку контактных мест, которые должны проверятся шаблоном на предмет:

- выгорание на тарелке клапана

- все посадочное место, которое будет притираться

Вмятины различного размера (8-10 мм) появляются в течение нескольких тысяч часов наработки. Первые отметины появляются уже в процессе обкатки. В общем, вмятины допустимы и не требуют притирки седла. Однако, если вмятина является виновником прогара, тогда необходима притирка с восстановлением плотности пары седло-клапан.

Высокотемпературная коррозия на внешней части седла может появиться из-за разной высоты уровней между внешней и внутренней частью уплотняющей зоны. В этом случае шпиндель клапана надо притирать. Однако, как правило, это случается после 20000-30000 часов работы.

Выгорание на тарелке клапана удаляется притиркой или наплавкой тарелки с последующей проточкой и притиркой. Предельная величина выгорания тарелки клапана см. таблицу 4.2.

Степени выгорания тарелки клапана и выработка притиркой

Таблица 4.2

Ревизия штока шпинделя - его износ и техническое состояние

Очистить шток шпинделя, произвести замер штока и данные замеров согласовать с величинами формуляра на допустимые величины износа.

Легкая сеть трещин, как показано на фото 4.14, неопасна в силу этого дальнейшая работа штока шпинделя допустима.

Отслаивания не должно быть.

Если шпиндель клапана в удовлетворительном техническом состоянии, он притирается и допускается в работу.

Притирка шпинделя выпускного клапана

Установить шпиндель в притирочный станок, установить индикатор как показано на рис. 4.15, сдвинуть его на 0,05 мм — это будет слой, снимаемый за один проход шлифовального круга.

Запустить притирочный станок в работу и начать шлифовать посадочное место согласно инструкции по использованию притирочного станка. Шлифуя, старайтесь снимать слой как можно меньше, для достижения полного контакта между камнем и посадочным местом. Нормально снимаемый слой за одну притирку должен составлять 0,2 мм, иногда максимальный снимаемый слой может составлять 0,3 мм или более.

Сквозной прогар притирать до тех пор, пока прогар не будет полностью выведен.

Вмятины не обязательно выводить полностью.

На рис. 4.16 показано фото отшлифованного шпинделя клапана из NTMONIC, готового к эксплуатации.

Притертая поверхность — камень должен снимать металл с поверхности по всей ширине посадочного места и по всей окружности.

Если снят максимально допустимый слой, а прогар не выведен, шпиндель выпускного клапана заменить.

Литература

Выпускные клапаны дизелей. Одесса, 2007 (Э.В. КОРНИЛОВ, П.В. БОЙКО, Э.И. ГОЛОФАСТОВ, В.П.СМИРНОВ)