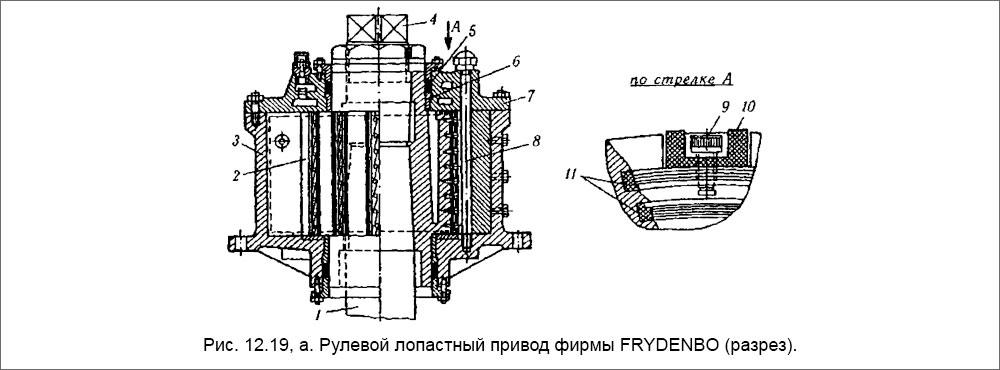

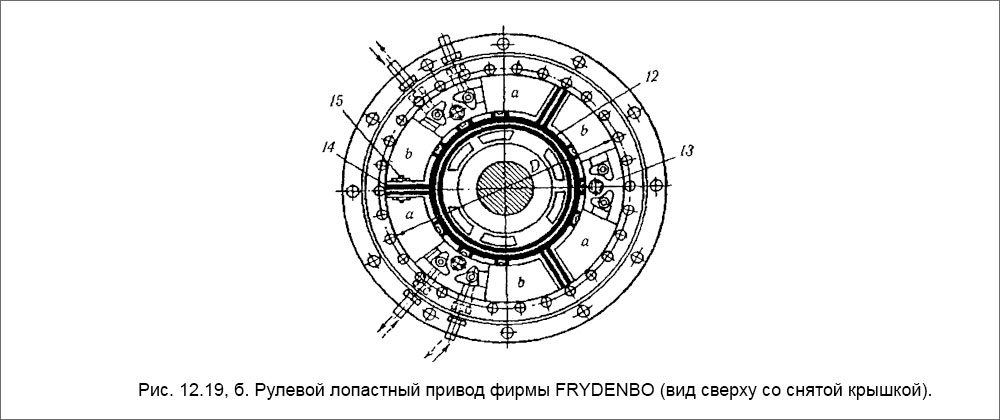

Рулевой лопастный привод этой фирмы (рис. 12.19) имеет следующие конструктивные особенности. Ротор 2 с тремя лопастями 14 насажен на конус баллера 1 и закреплен гайкой 4. Цилиндр (корпус) 3 имеет монолитную жесткую конструкцию с одной верхней крышкой 7. Днище цилиндра, благодаря большой опорной площади, выполняет функцию опорного подшипника руля, что упрощает конструкцию рулевого устройства. Корпус своим фланцем жестко прикреплен к судовому фундаменту. Внутри цилиндра размещаются массивные неподвижные лопасти 13, в теле которых проходят каналы для рабочей жидкости. Таким образом, внутренняя часть привода разделена на шесть полостей, три из которых (например, а) являются нагнетательными, а три другие (например, b) — сливными, и наоборот. Радиальные и торцевые зазоры в соединениях привода герметизированы уплотнениями 10 (крепление винтами 9) и 11, 12, которые изготовлены из специальной масло- и износостойкой резины. Выходные концы ротора 1 размещены во втулках 6 и герметизированы сальниками 5. В лопастях 14 установлены перепускные клапаны 15. Другие обозначения: 8 - стяжной шток, D - диаметр цилиндра.

Благодаря уплотнениям из эластичных материалов достигается более высокий объемный КПД лопастного привода, но ограничиваются рабочие давления: номинальное - обычно 2,5 МПа, а максимальное 5 МПа. Для гидравлических испытаний используется давление 7,5 МПа.

Запас прочности деталей привода таков, что в эксплуатации допускается упор подвижных лопастей в неподвижные. Таким образом, рекомендуется проверять настройку предохранительных клапанов силового контура гидросистемы.

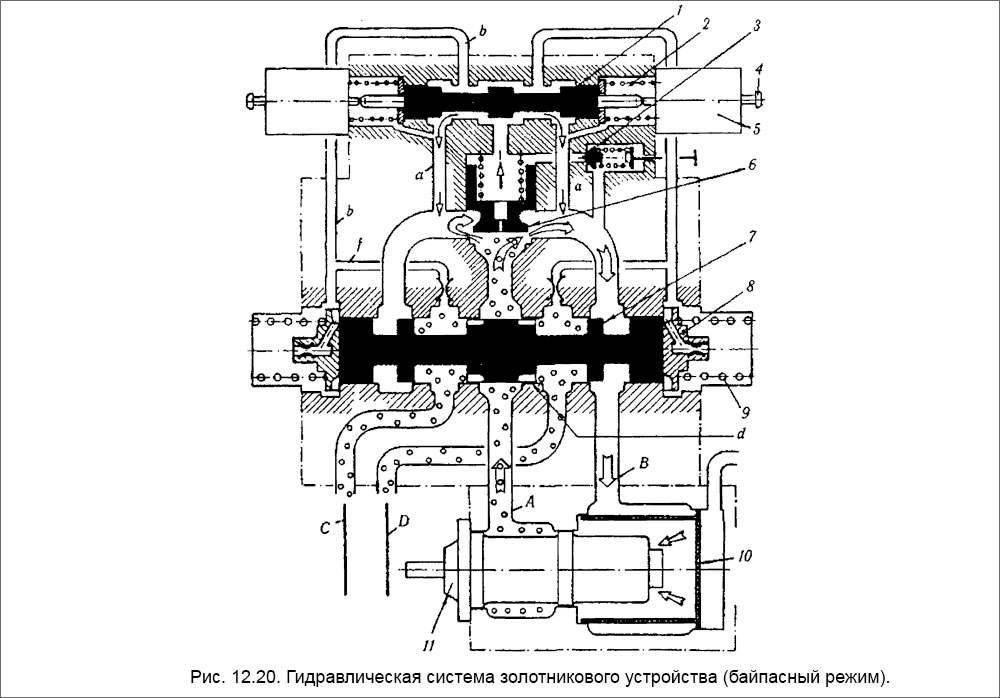

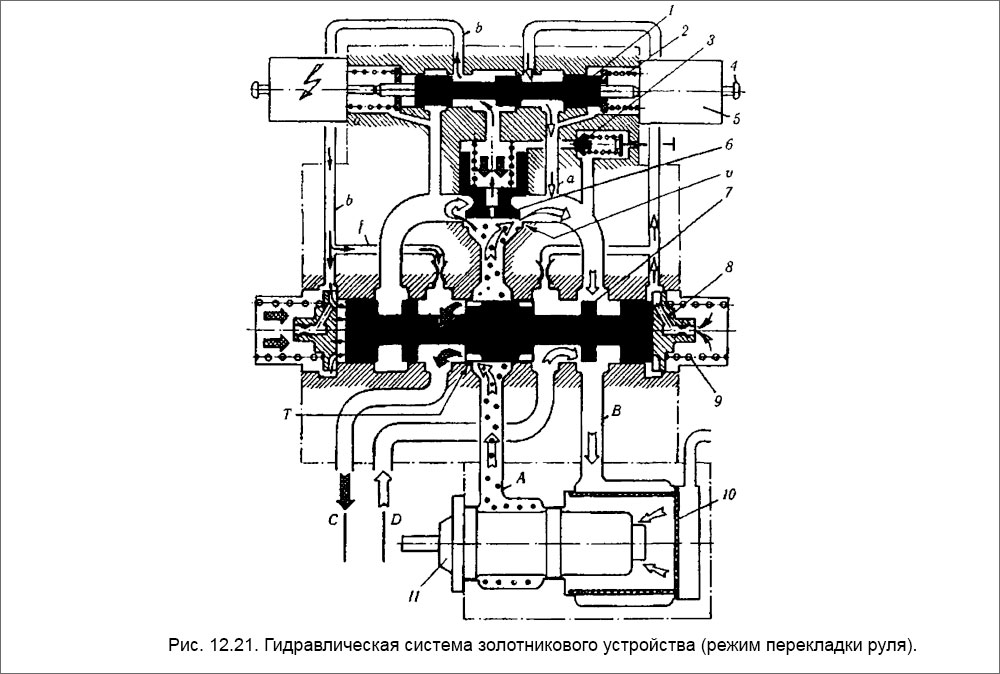

В рулевых машинах используются винтовые насосы постоянной подачи (рис. 12.12), поэтому направление потока рабочей жидкости к приводу изменяется с помощью золотникового устройства. На рис. 12.20 и 12.21 показаны его гидравлические схемы при двух режимах работы ГРМ: процесс перекладки руля отсутствует (байпасный режим) и перекладка руля совершается.

Принцип работы заключается в следующем.

При отсутствии управляющего сигнала (рис. 12.20) с мостика на ту или другую соленоидную катушку 5 управляющий золотник 1 находится в среднем (нейтральном) положении под действием сжатых пружин 2. При этом основной золотник 7 также находится в среднем положении под действием сжатых пружин 9.

Основной поток рабочей жидкости от работающего насоса 11 проходит по трубопроводу «А» через кольцевую выточку «d» основного золотника 7 к neper ливному клапану 6, поднимает его, преодолевая пружину, и далее сливается по трубопроводу «В» в корпус насоса. Происходит таким образом байпасирование насоса при низком (0,05-0,08 МПа) давлении во избежание значительного нагрева рабочей жидкости. Вспомогательный поток жидкости проходит через отверстие переливного клапана 6 к управляющему золотнику 1 и через его кольцевые выточки поступает по трубопроводам «а» и «В» также в корпус насоса. Ротор привода (руль) остается неподвижным, т. к. заперт гидравлическими замками, установленными на трубопроводах «С» и «D» рядом с приводом.

При поступлении управляющего сигнала (рис. 12.21), например, на левую соленоидную катушку 5 золотник 1 сдвигается штоком соленоида вправо и вспомогательный поток рабочей жидкости проходит через открывшееся окно по трубопроводу «b» в левую торцевую полость основного золотника 7. Давлением жидкости он смещается вправо до упора, преодолевая пружину 9. Часть вспомогательного потока проходит по трубопроводу « f» через дроссель. Его сопротивление поднимает давление в трубопроводе «b». В результате этого выравниваются давления над и под переливным клапаном 6. Он плавно садится на свое гнездо под действием своей пружины и прекращается перелив рабочей жидкости через щель «V» в трубопровод «В». Весь поток жидкости от насоса I направляется через открывшееся окно «T» основного золотника 7 по трубопроводу «С» к лопастному приводу. Давлением потока автоматически открываются гидрозамки и ротор (руль) поворачивается в заданном направлении. Поворот ротора происходит до тех пор, пока не прекратится управляющий сигнал на левую соленоидную катушку 5. При этом золотник 1 будет возвращен пружиной 2 в среднее положение, основной золотник 7 также переместится пружиной 9 в среднее положение. Поток рабочей жидкости от насоса 11 поднимает переливной клапан 6 и поступает на слив по трубопроводу «В». Давление в трубопроводах «С» и «D» упадет. Гидрозамки привода автоматически закроются. Руль остановится в заданном положении.

Для дополнительной перекладки руля в том же направлении необходим новый управляющий сигнал на ту же (левую) катушку 5. Перекладка руля в противоположном направлении обеспечивается подачей управляющего сигнала на другую (правую) катушку 5. В этом случае работа гидросистемы будет аналогична, но при других направлениях перемещения золотников.

Другие детали, обозначенные на схемах, имеют следующее назначение. Пре-дохранительный клапан 3 защищает гидросистему и устройства ГРМ. Он обеспечивает сброс рабочей жидкости из силового контура в корпус насоса по трубопроводу «В» при максимальном давлении 5,0 МПа. Шток 4 ручного (аварийного) управления используется при отказе дистанционной электрической системы управления. Дроссельная шайба 8 предназначена для замедленного выпуска рабочей жидкости из торцевой полости основного золотника 7. Этим обеспечивается его плавное (безударное) перемещение. Сетчатый фильтр 10 осуществляет очистку полного потока рабочей жидкости на всасывающей стороне насоса.

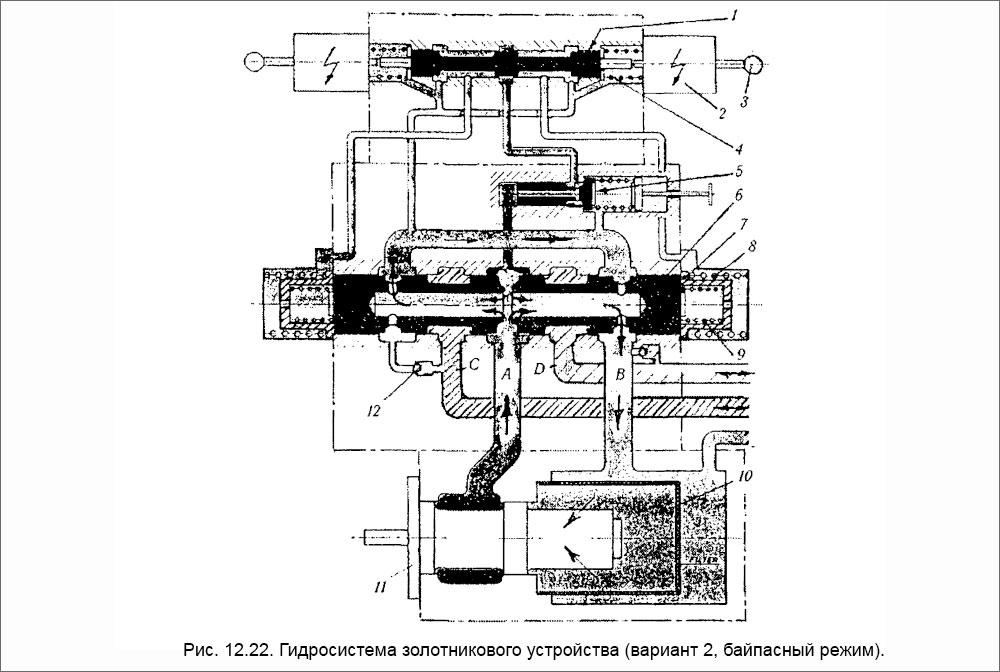

Существует другая конструкция золотникового устройства (рис. 12.22 и 12.23). Принципиальное отличие заключается в том, что основной золотник 6 состоит из двух одинаковых частей, которые могут раздвигаться под действием потока рабочей жидкости от насоса 11 и обеспечивать таким образом режим байпасирования. Этот режим работы золотникового устройства представлен на рис. 12.22.

Принцип работы гидросистемы заключается в следующем. При отсутствии управляющего сигнала соленоидные катушки 2 обесточены и золотник 1 удерживается в среднем положении пружинами 4. При этом обе части основного золотника 6 до момента включения в работу насоса 11 соединены между собой и удерживаются также в среднем положении пружинами 9. При включении насоса поток рабочей жидкости от него поступает по трубопроводу «А» к основному золотнику 6, раздвигает его части (при давлении 0,08 МПа) и сливается в корпус насоса (показано стрелками). Пружины 9 сжимаются, а половинки основного золотника 6 упираются в тарелки 7 без сжатия пружин 8. Ротор привода (руль) остается неподвижным.

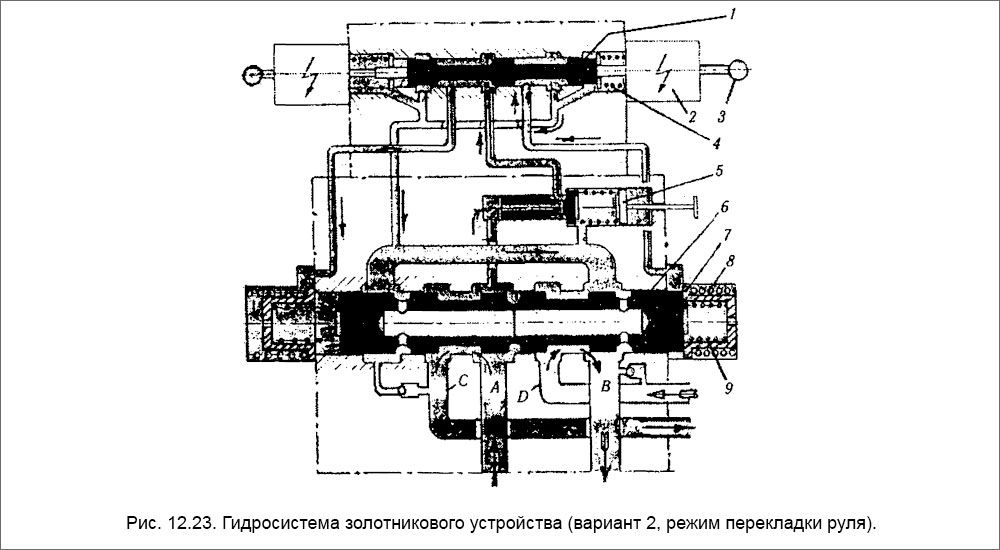

При поступлении управляющего сигнала (рис. 12.23), например, на левую соленоидную катушку 2, ее сердечник сдвигает золотник 1 вправо. Вспомогательный поток жидкости проходит (показано стрелками) от насоса через сверления в предохранительном клапане 5 к золотнику 1 и далее через открывшееся левое окно поступает в левую торцевую камеру основного золотника 6. Под давлением вспомогательного потока обе части золотника 6 сдвигаются вправо, сжимая пружину 8. Жидкость из правой торцевой камеры сбрасывается через правое окно золотника 1 (показано стрелками) на слив в корпус насоса.

Основной поток рабочей жидкости от насоса 11 проходит по трубопроводу «А» в трубопровод «С» через открывшееся левое окно золотника 6 к лопастному приводу, а от него поток жидкости поступает по трубопроводу «D» в трубопровод «B» через правое окно золотника 6 к фильтру 10 на всасывающей стороне насоса 11. Осуществляется перекладка руля до момента прекращения управляющего сигнала. Для перекладки руля в другом направлении необходима подача управляющего сигнала на другую (правую) соленоидную катушку.

При окончании каждого управляющего воздействия на соленоидные катушки 2 золотник 1 перемещается в среднее положение пружинами 4, а обе части основного золотника 6 перемещаются пружинами 7 в положение байпасирования насоса (рис. 12.22). После выключения насоса части золотника 6 соединяются в среднем положении пружинами 9.

На рис. 12.23 обозначены также: 3 - шток ручного (аварийного) управления, 12 - невозвратный клапан.

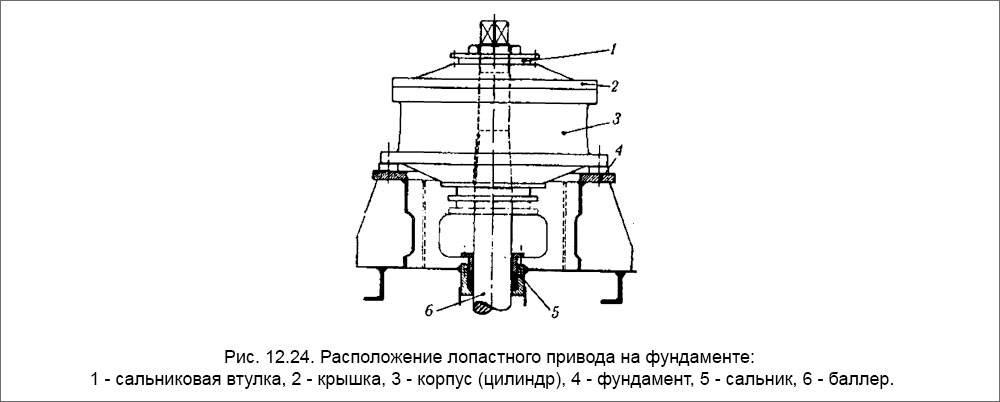

На рис. 12.24 показано расположение лопастного привода на фундаменте.

Рис. 12.24. Расположение лопастного привода на фундаменте: 1 - сальниковая втулка, 2 - крышка, 3 - корпус (цилиндр), 4 - фундамент, 5 - сальник, 6 - баллер.

В таблице 12.4 приведены характеристики лопастных рулевых машин этой фирмы. Номинальное давление рабочей жидкости 2,5 МПа. Максимальное давление 5,0 МПа соответствует настройке предохранительных клапанов и соответственно максимальному крутящему моменту на баллере руля. Гидравлические испытания выполняются при давлении 7,5 МПа.

Рулевые машины фирмы FRYDENBO используются на всех типах судов и фирма постоянно совершенствует свои рулевые машины. Лопастный привод имеет обычно три лопасти, однако машина HS 1120 выполнена четырехлопастной. Это позволило увеличить крутящий момент, а также применить двухконтурную гидросистему согласно требованиям ИМО. Такие системы для плунжерных рулевых машин показаны на рис. 12.3 и 12.4.

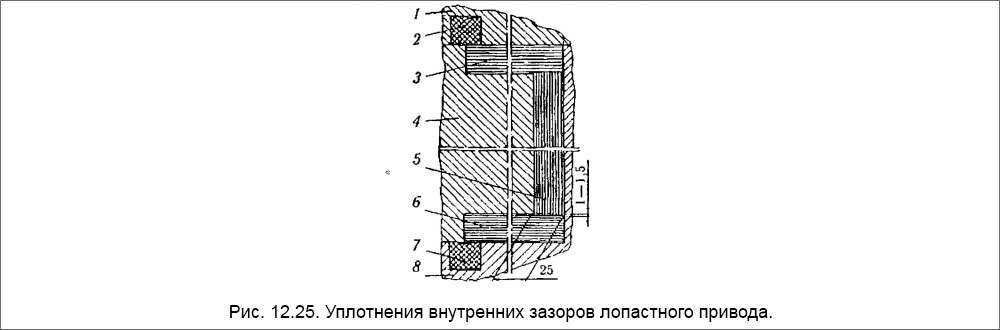

В машине HS 1120 применен другой вариант резиновых уплотнений (рис. 12.25). Здесь обозначено: 1 - крышка привода, 2-верхнее кольцевое уплотнение, 3 - верхнее радиальное уплотнение подвижной лопасти, 4 - подвижная лопасть, 5 - уплотнение, 6 - нижнее радиальное уплотнение, 7 - нижнее кольцевое уплотнение, 8 - цилиндр (корпус) привода.

| Тип | Диаметр баллера, мм | Максимальный момент на баллере, кН • м (т • м) |

| HS 9 | 75-100 | 18000(1,8) |

| HS 12 | 100-125 | 24000 (2,4) |

| HS 20 | 115-140 | 40000 (4,0) |

| HS 30 | 140-170 | 60000 (6,0) |

| HS 40 | 170-230 | 80000 (8,0) |

| HS 60 | 170-230 | 120000(12,0) |

| HS 90 | 190-250 | 180000(18,0) |

| HS 120 | 240-350 | 240000 (24,0) |

| HS 180 | 260-350 | 360000 (36,0) |

| HS 280 | 330-390 | 560000 (56,0) |

| HS360 | 340-450 | 720000 (72,0) |

| HS 450 | 370-480 | 900000 (90,0) |

| HS 700 | 460-560 | 1400000(140,0) |

| HS 1120 | 460-580 | 2240000 (224,0) |

Резиновые полосы сечением 20 ÷20 мм уложены в пазах и поджимаются к уплотняемым поверхностям рабочим давлением жидкости, которая подводится по специальным каналам из цилиндра.

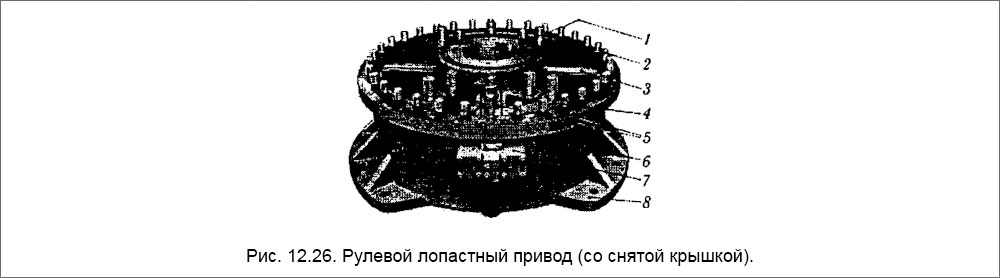

На рис. 12.26 показан двухлопастной рулевой привод со снятой крышкой. Позиции соответствуют следующим деталям: 1 - ротор привода, 2 - шпилька крепления крышки, 3 - подвижная лопасть, 4 - неподвижная лопасть, 5 - канавки для резиновых уплотнений, 6 - цилиндр (корпус) привода. 7 - фланец для подвода рабочей жидкости, 8 - фланец корпуса для крепления привода к судовому фундаменту.

На рис. 12.27 показана общая компоновка лопастной рулевой машины фирмы FRYDENBO.

Рис. 12.27. Компоновка лопастной рулевой машины типа FRYDENBO: 1 - винтовой насос, 2 - лопастный привод, 3 - электродвигатель, 4 - фундамент.

Опыт эксплуатации лопастных рулевых машин этой фирмы положительный. Они применялись также на отечественных судах-газовозах. Очень важным фактором является использование рекомендованных сортов рабочей жидкости и ее чистота. Вязкость - (4-5)°Е при 50°С. При хороших условиях эксплуатации и надлежащем уровне технического обслуживания рулевых машин фирма полагает, что винтовые насосы могут надежно работать не менее 10 лет, а резиновые уплотнения от 5 до 10 лет.

Рулевые машины комплектуются, как требует ИМО и классификационные общества, двумя насосами. Они могут работать как раздельно, так и совместно без ограничений.