Эти рулевые машины получили широкое распространение как за рубежом, так и в нашей стране. Они эксплуатируются на многих судах иностранной постройки.

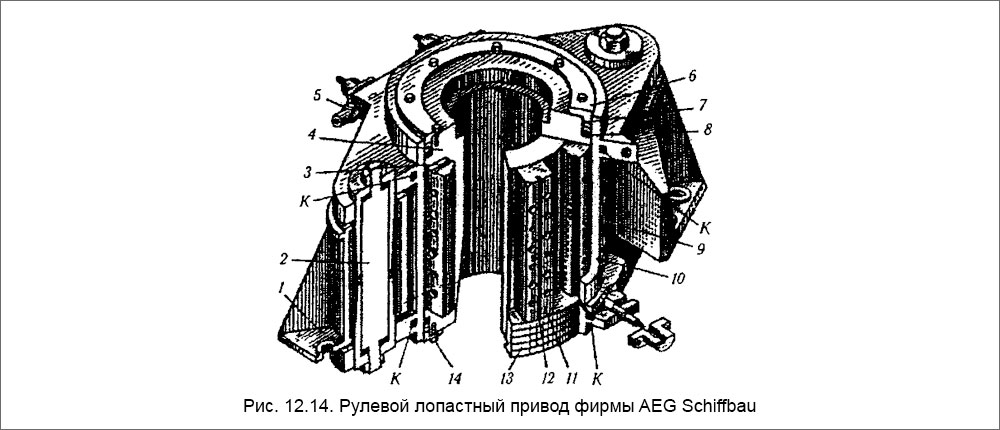

На рис. 12.14 показан основной узел рулевой машины - лопастный привод. Его конструктивными особенностями является следующее.

Ротор 4, насаженный на конус баллера руля, имеет массивные торцевые фланцы, выполняющие роль крышек привода. К ротору крепятся три подвиж¬ные лопасти 11. Соответственно к корпусу привода крепятся болтами 9 три неподвижные лопасти 3. таким образом полость цилиндра делится на шесть частей.

Рис. 12.14. Рулевой лопастный привод фирмы AEG Schiffbau: 1 - подшипник, 2 - ось, 3 - неподвижная лопасть, 4 - ротор, 5 - запорный вентиль, 6 - нажимное кольцо, 7 - кольца сальника, 8 - резиновое кольцо, 9 - болт крепления неподвижной лопасти, 10- цилиндр, 11 - подвижная лопасть, 12 - уплотнительная пластина, 13 - кольца сальника, 14 - болт, К - каналы рабочей жидкости.

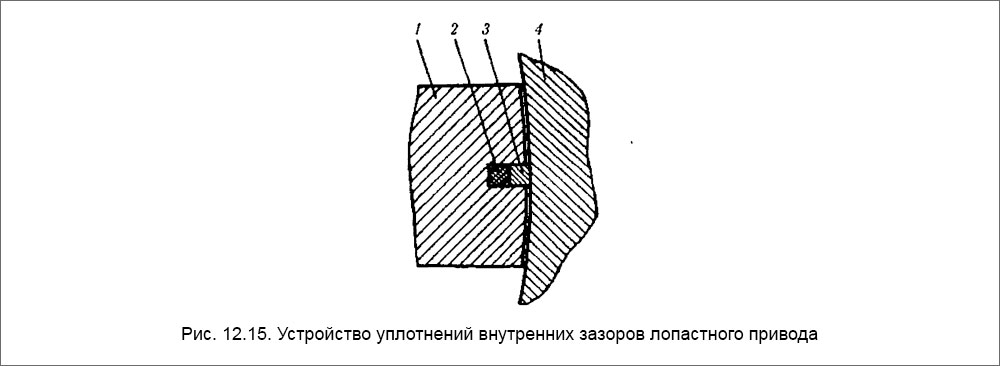

Внутренние зазоры привода между лопастями вдоль образующих цилиндра и ротора и по торцам лопастей герметизируются подвижными металлическими уплотнительными пластинами 12, плотно пригнанными в пазах лопастей. Предварительное поджатие пластин к уплотняемым поверхностям осуществляется шнурами 2 круглого сечения (рис. 12.15), а рабочее поджатие - давлением жидкости внутри цилиндра. Шнуры обеспечивают также дополнительную герметизацию пластин в пазах. Они изготовляются из специальной маслостойкой резины и рассчитаны на долгий срок службы, поскольку замена их связана с полной разборкой лопастного привода, что возможно только в заводских условиях.

Для обеспечения надежности работы рулевого привода применение резиновых уплотнений в принципе нежелательно. Однако длительный опыт эксплуатации рулевых машин фирмы «AEG Schiffbau» подтвердил надежную работу этих уплотняющих устройств.

Уплотняющее устройство внешних зазоров привода состоит из резинового кольца круглого сечения 8 (рис. 12.14) и резиновых манжет 7, 13 специальной формы, обеспечивающей самоуплотнение.

В процессе эксплуатации при износе манжет 7, 13 возможно их прослабление и, как следствие, внешние утечки рабочей жидкости. В этом случае дополнительное поджатие манжет может быть осуществлено нажимным фланцем 6, под которым уменьшается набор специальных шайб, предотвращающих пережатие сальника. Детали сальников изготовляются из масло- и износостойкой резины. В отличие от деталей 2, 3 (рис. 12.15) изношенные детали 7, 8, 13 (рис. 12.14) могут быть заменены в судовых условиях силами экипажа.

Рис. 12.15. Устройство уплотнений внутренних зазоров лопастного привода: 1 - подвижная лопасть, 2 - резиновый шнур, 3 - металлическая уплотняющая пластина. 4 - корпус (цилиндр) привода.

Лопастный привод соединяется с судовым фундаментом с помощью подшипников 1, внутри которых помещаются резиновые амортизаторы 2, гасящие резкие динамические нагрузки на рулевой привод со стороны судового корпуса. В процессе эксплуатации возможно прослабление амортизатора 2, которое устраняется поджатием втулок.

Рулевые лопастные приводы выполняются с двумя или тремя подвижными лопастями (двух- или трехлопастные). Первые позволяют увеличить угол поворота руля до ±1,22 рад (±70°) для повышения маневренности судов, а вторые рассчитаны только для обычного угла поворота ±0,61 рад (±35°).

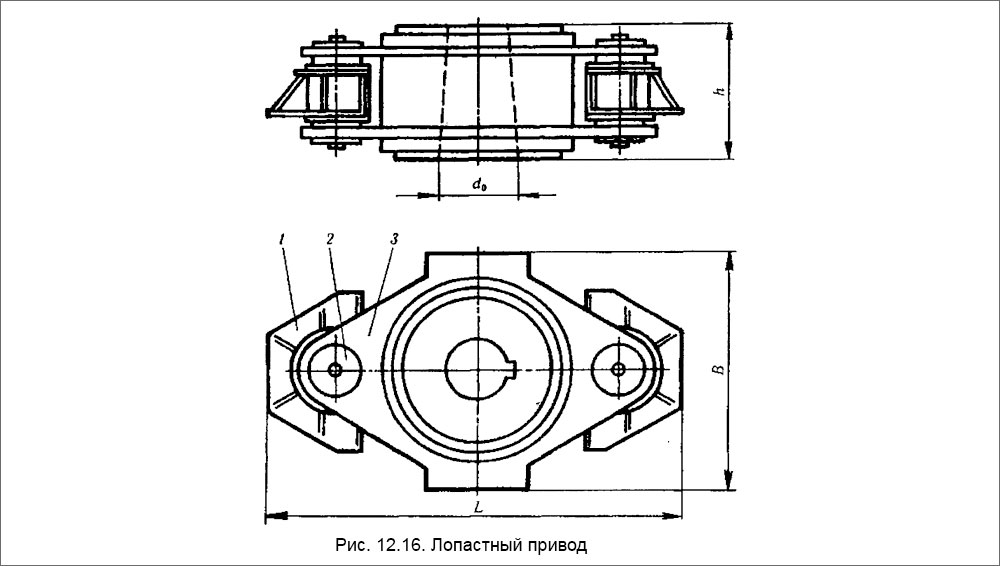

В настоящее время лопастные приводы изготовляются для широкого диапазона крутящих моментов от 16 до 5000 кНм и более. Ряд этих приводов приведен в табл. 12.3, пояснением к которой служит рис. 12.16.

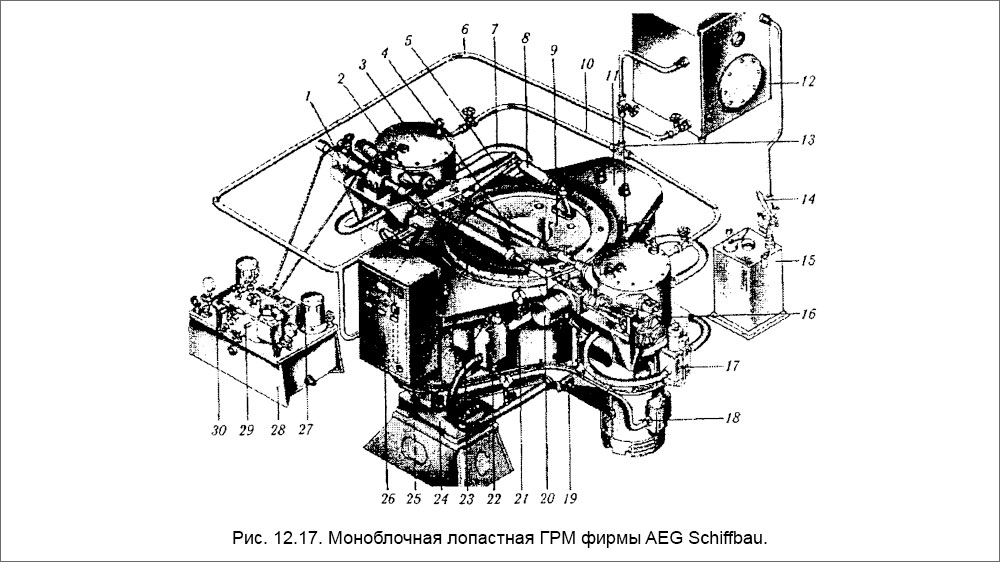

Лопастные ГРМ выпускаются в двух компоновках: моноблочными и раздельного исполнения.

В моноблочных ГРМ все узлы, включая систему управления, объединены в одном блоке. Эти машины имеют маркировку RB...MG, например RB25Q/40-MG. где цифры 250/40 означают применение лопастного привода RDC250/40 с номинальным крутящим моментом 250 кН• м и максимальным 400 кН•м. На рис. 12.17 показан общий вид такой ГРМ. Позиции означают следующие узлы и детали: 1 (ГЦ) - цилиндр гидравлического усилителя; 2 - шток (выходной элемент системы управления); 3 (Н)- аксиально-поршневой насос регулируемой подачи: 4 (24) - управляющая штанга главных насосов; 5 (Р) - дифференциальный рычаг; 6 (19)- наполнительная магистраль; 7- силовая магистраль; 8 (25)- пружинный компенсатор механической обратной связи; 9 (26)- ротор лопастного привода; 10 (18)- магистраль компенсации; 11 (27) - корпус (цилиндр) лопастного привода; 12 - масляный бак; 13 (9) - кран для выпуска воздуха; 14 - ручной насос; 15 - запасной масляный бак; 16- штурвал местного (аварийного) управления; 17 (ГЗ)- гидрозамок; 18 (М) - приводной электродвигатель; 19 (5) - запорный клапан; 20 (РД) - датчик обратной связи системы управления и указатель положения руля; 21 - блок предохранительных клапанов лопастного привода; 22 - сдвоенный предохранительно-перепускной клапан; 23 (10) - байпасный клапан; 24 - подшипник; 25 - амортизатор; 26 - электрическая пусковая станция; 27 - электродвигатель вспомогательного насоса; 28 - электрогидравлический блок управления; 29 - кнопка местного управления; 30 - золотник гидроусилителя с электрическим управлением.

Рис. 12.16. Лопастный привод: 1 - подшипник; 2-ось; 3 - привод.

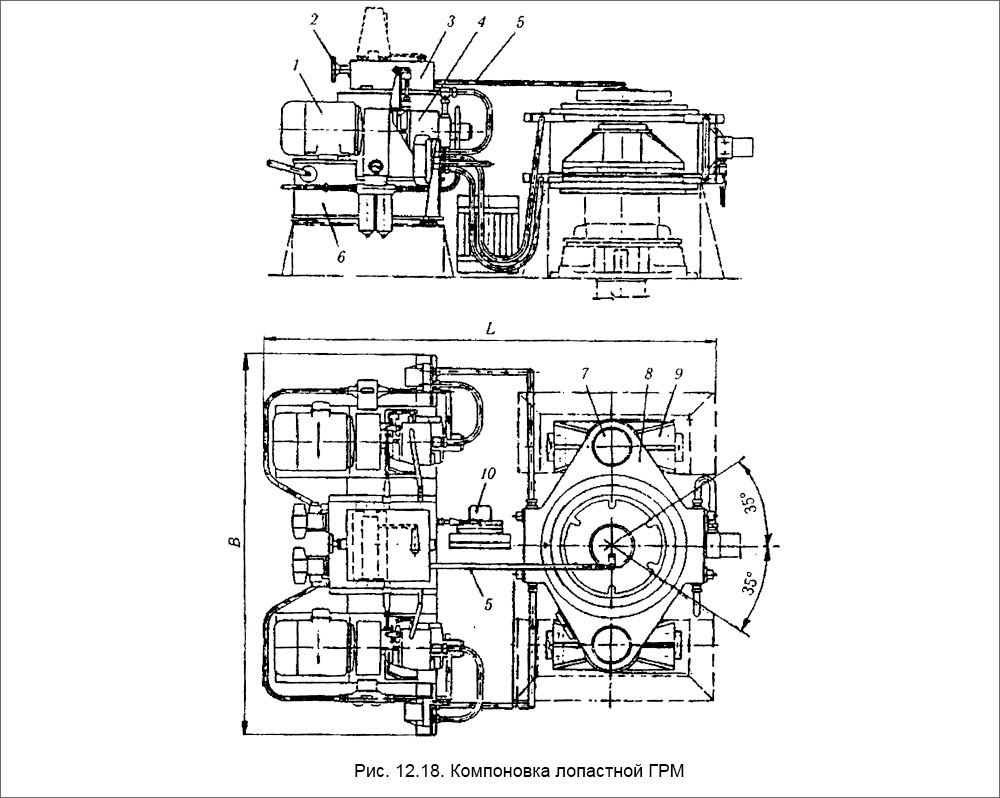

Лопастные ГРМ раздельного исполнения (рис. 12.18) отличаются тем, что их привод и главные насосы устанавливаются на самостоятельных фундаментах. Эти ГРМ имеют другую маркировку, например, REDC270/40 или RDC1120/180-MG, где цифрами обозначается соответствующий размер лопастного привода RDC аналогично моноблочным ГРМ. Эти машины выпускаются с крутящим моментом до 5 МН• м и выше.

Таблица 12.3

Характеристики лопастных приводов

| Лопастные приводы RDC |

Крутящий момент, кН• м | Размеры привода, мм | ||||

| номинальный | максимальный | максимальные d0 | L | B | H | |

| 10/1,6 | 10 | 16 | 140 | 750 | 550 | 320 |

| 16/2,5 | 16 | 25 | 160 | 890 | 625 | 365 |

| 25/4 | 25 | 40 | 190 | 1050 | 750 | 379 |

| 40/6,3 | 40 | 63 | 220 | 1170 | 820 | 455 |

| 63/10 | 63 | 100 | 260 | 1330 | 910 | 438 |

| 100/16 | 100 | 160 | 300 | 1530 | 1060 | 568 |

| 160/25 | 160 | 250 | 350 | 1780 | 1260 | 386 |

| 250/40 | 250 | 400 | 410 | 2070 | 1600 | 712 |

| 315/50 | 315 | 500 | 440 | 2180 | 1600 | 740 |

| 400/63 | 400 | 630 | 470 | 2340 | 1600 | 824 |

| 500/80 | 500 | 800 | 510 | 2420 | 1740 | 790 |

| 630/100 | 630 | 1000 | 550 | 2630 | 1940 | 894 |

| 800/125 | 800 | 1250 | 600 | 2300 | 2100 | 1040 |

| 1000/160 | 1000 | 1600 | 640 | 3100 | 2340 | 1103 |

| 1250/200 | 1250 | 2000 | 690 | 3380 | 2540 | 1188 |

| 2000/315 | 2000 | 3150 | 810 | 3520 | 2800 | 1240 |

| 2500/400 | 2500 | 4000 | 870 | 3850 | 3000 | 1324 |

| 3150/500 | 3150 | 5000 | 940 | 4060 | 3180 | 1430 |

Расположение лопастного привода и насосов очень компактно. Занимаемая площадь небольшая даже для мощных ГРМ. Например, длина L и ширина В машины малой мощности (2,0 тм) соответственно равны 1200 мм и 900 мм. Эти же размеры мощной ГРМ (256,0 тм) равны 4000 мм и 3400 мм.

Рулевые машины комплектуются аксиально-поршневыми насосами таким образом: до крутящего момента 1600 кН • м устанавливаются два насоса номинальной подачи, а выше - два насоса уменьшенной (в 2 раза) подачи. Такие насосы обеспечивают перекладку руля с борта на борт (28 с) при совместной работе. Опыт эксплуатации судов с такими насосами показывает ухудшение их маневренных качеств.

В лопастных ГРМ применяются современные аксиально-поршневые насосы, способные работать при высоких давлениях. Однако существенная особенность лопастных ГРМ - более низкое, сравнительно с плунжерными ГРМ, давление рабочей жидкости, что объясняется трудностями надежного уплотнения внутренних зазоров в лопастных приводах при повышенных давлениях. Наблюдается тенденция к повышению давлений.

Первоначально фирмой «AEG Schiffbau» выпускались ГРМ с номинальным давлением 4 МПа и максимальным 6,5 МПа. Затем номинальное давление было увеличено до 6,5; 8 и 9,5 МПа, а максимальное - до 13,5 МПа. Повышение давления позволило значительно уменьшить массу и габариты лопастных приводов и в целом ГРМ.

Отношение максимального и номинального давлений в этих машинах состав-ляет 1,3-1,6 в соответствии с требованиями ИМО.

Максимальное давление устанавливается на предохранительно-перепускных клапанах рулевых приводов и фактически является рабочим давлением, так как в эксплуатации нередки случаи срабатывания этих клапанов. Кроме того, в лопастных приводах допускается упор подвижных лопастей в неподвижные при максимальных углах поворота руля, что неизбежно вызывает срабатывание перепускных клапанов.

Лопастные ГРМ фирмы «AEG Schiffbau» интенсивно развиваются и внедряются на флотах многих стран. Первые ее патенты относятся к 1949 г., а в настоящее время эти машины, кроме самой фирмы, выпускаются серийно по ее лицензиям фирмами Англии, Италии, Японии, США.

Рис. 12.18. Компоновка лопастной ГРМ: 1 - электродвигатель, 2 - штурвал местного (аварийного) управления, 3 - блок управления, 4 - насос, 5 - механическая обратная связь, 6 - масляный бак, 7 - ось подшипника, 8 - лопастный привод, 9 - подшипник, 10 - датчик положения руля.

Лопастные ГРМ устанавливают на всех без исключения типах морских судов: пассажирских, сухогрузных, рефрижераторных, рыболовецких траулерах, рыбообрабатывающих базах, китобазах, паромах, «ро-ро», танкерах, буксирах и т. д. Ими оборудованы тысячи судов различных государств.

Эти ГРМ эксплуатируются также на многих отечественных судах иностранной постройки. Можно с уверенностью сказать, что на отечественном флоте также накоплен значительный опыт эксплуатации лопастных ГРМ этого типа. Результаты эксплуатации в целом положительные на судах всех серий, кроме нескольких судов типа ТР «Ветер». На этих судах установлена лопастная ГРМ неудачной модификации, конструктивные недостатки которой наглядно проявились в эксплуатации и потребовали больших эксплуатационных расходов.