С увеличением мощности дизельных установок возрастают и потери тепла с выпускными газами, что естественно привело к возможности установки утилизационных котлов большой паропроизводительности.

Использование генерируемого утилизационными котлами пара для привода турбогенераторов, обеспечивающих на ходу судовые потребности в электроэнергии, стало обычным явлением на крупнотоннажных судах.

В схемах глубокой утилизации отходящего тепла с выпускными газами широкое применение нашли водотрубные утилизационные котлы с принудительной циркуляцией. Эти котлы имеют высокий коэффициент теплопередачи за счет увеличения скорости газов, хорошего поперечного омывания трубок, увеличенного отношения суммарной поверхности нагрева к единице объема в результате уменьшения диаметра трубок и шага.

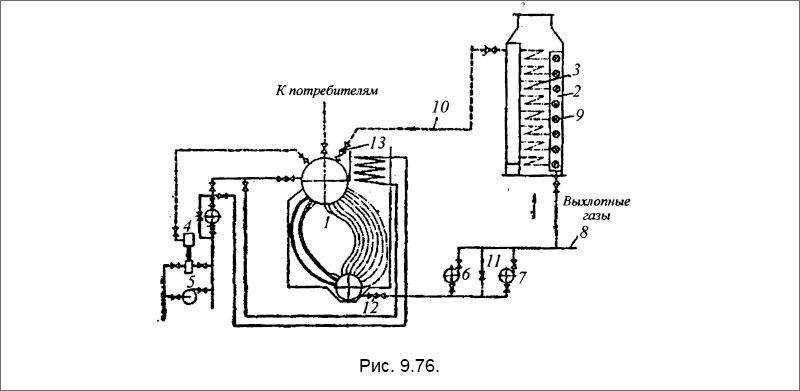

Ряд утилизационных схем с принудительной циркуляцией водотрубных котлов предусматривают использование в качестве сепаратора пара или паросборника вспомогательные котлы (рис. 9.76).

Рис. 9.76. Схема парогенераторной установки теплоходов: 1 - вспомогательный котел типа «Вагнер»; 2 - утилизационные котлы типа «Ла-Монт»; 3 - змеевики котла; 4 - питательный паровой поршневой насос; 5 - питательный центробежный насос; 6,7 - циркуляционные насосы; 8 - циркуляционная вода к котлам; 9- шайбы «Ла-Монт»; 10- пар от утилизационных котлов; 11 - байпасный клапан; 12,13 - запорные клапаны.

Зарубежными фирмами, такими как «Бритиш Петролеум Танкер», «Де Лаваль», машиностроительной компанией «Петер Бразерхуд» в схемах глубокой утилизации для дизельных танкеров используют водотрубные утилизационные котлы с принудительной циркуляцией с прямоугольной компоновкой трубной системы, с использованием водяных экономайзеров и пароперегревателей.

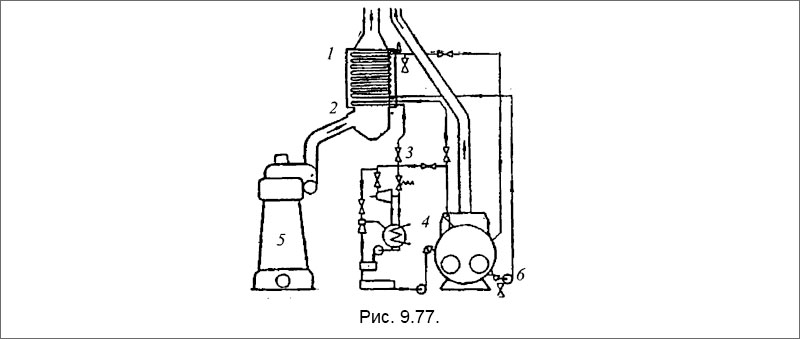

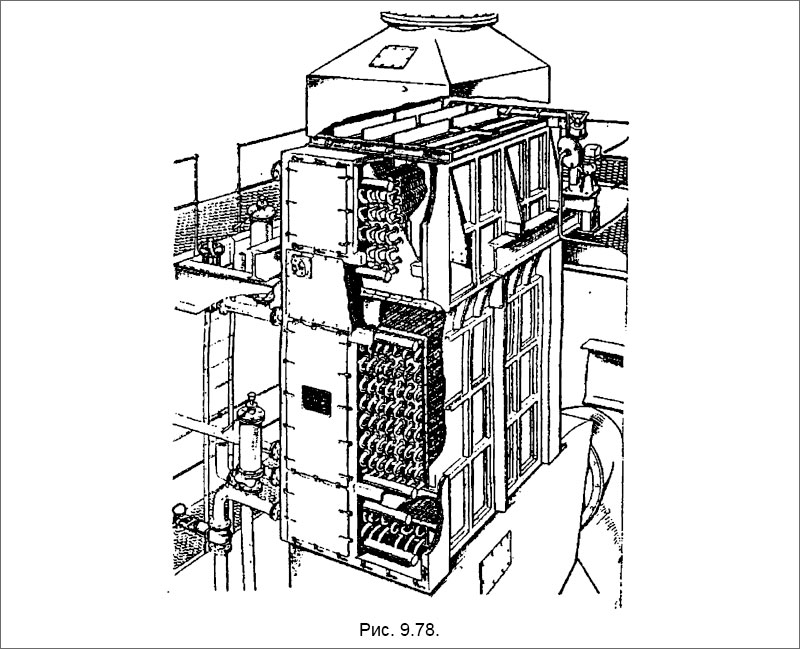

Широкое применение в схемах глубокой утилизации нашли водотрубные котлы с принудительной циркуляцией и прямоугольной компоновкой типа «Грин Дизекон» и «Фостер Уилер». Котлы снабжены водяным экономайзером и пароперегревателем, что обеспечивает работу турбогенератора.

На рис. 9.77 представлена принципиальная схема утилизации выпускных га-зов дизеля с использованием утилизационного котла «Грин Дизекон». Общий вид котла «Грин Дизекон» дан на рис. 9.78.

Рис. 9.77. Принципиальная схема утилизации тепла выпускных газов ДВС с использованием утилизационного котла типа «Грин Дизекон»: 1 - экономайзерная часть котла; 2 - пароперегреватель; 3 - потребители; 4 - вспомогательный огнетрубный котел; 5 - главный двигатель; 6 - циркуляционный насос.

Схема генерирует 5000 кг насыщенного пара и 2700 кг перегретого пара при рабочем давлении 1,15 МПа. В качестве паросборника используются огнетрубные котлы.

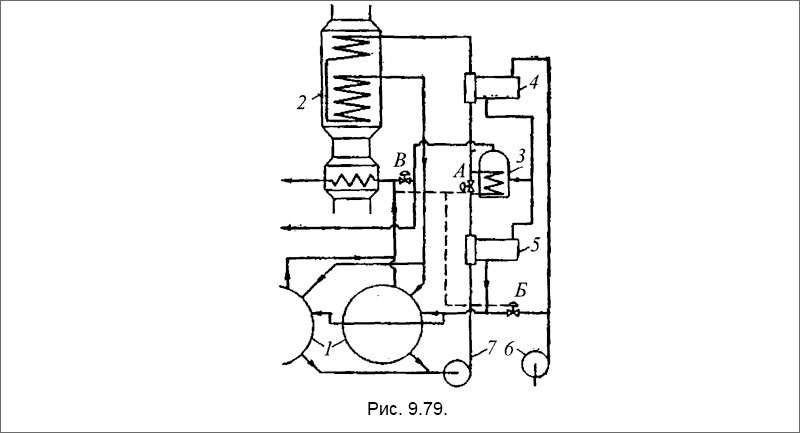

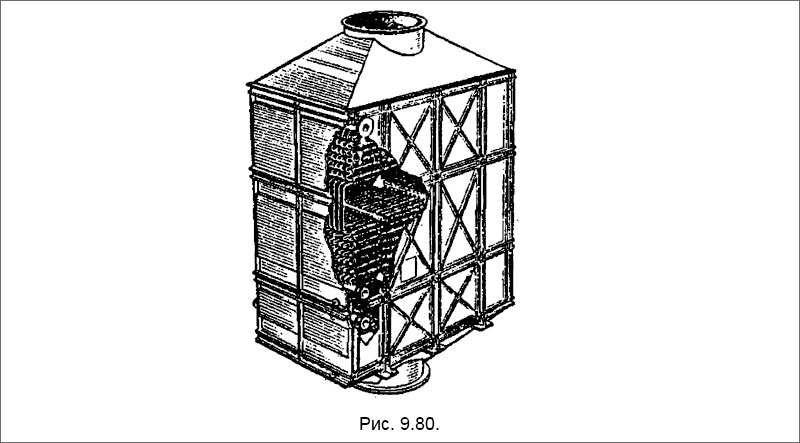

Схема глубокой утилизации, разработанная «Бритиш Петролеум Танкер» для танкера, предусматривает использование оборотных котлов (рис. 9.79). Другая типовая схема этой же компании предусматривает использование водотрубного котла «Фостер Уилер», общий вид которого дан на рис. 9.80.

Циркуляционная вода из вспомогательных огнетрубных котлов прокачивается насосом через два подогревателя питательной воды (смонтированных в одном корпусе) и генератор пара низкого давления (НД), расположенного между ними. Затем вода поступает в экономайзер утилизационного котла. Сепаратором пара служат вспомогательные котлы. К турбогенератору пар поступает через пароперегреватель. Для отопления, нужд камбуза и различных подогревателей используется пар системы низкого давления.

Рис. 9.78. Утилизационный котел с экономайзером и пароперегревателем типа «Грин Дизекон».

В генератор пара НД подается питательная вода, прошедшая подогреватель первой ступени и имеющая температуру 125-130°С. Постоянство уровня воды в генераторе пара НД поддерживается регулятором питания. Отключением подогревателя второй ступени давление пара НД (или его количества) может быть увеличено. Нормально паропроизводительность генератора регулируется клапаном -А-. Этот же клапан используется для регулирования паропроизводительности всей системы. При увеличении давления пара в котле клапан -А- открывается и паропроизводительность генератора уменьшается. Через редукционный клапан -В- пар из утилизационного котла поступает в виде добавки в систему НД. При этом в утилизационный котел подается циркуляционная вода с большей температурой, что также способствует снижению давления. Если этого оказывается недостаточно для снижения давления, то открывается клапан -Б- и холодная питательная вода подается во вспомогательные котлы. Так как подогреватели и генератор пара НД при этом включаются, то циркуляционная вода подается прямо из вспомогательных котлов в утилизационный. Таким образом удается регулировать паропроизводительность в широких пределах. Дальнейшее снижение осуществляется сбросом излишков пара из генератора НД в конденсатор.

При падении давления пара перед турбогенератором до 0,73 МПа автоматически включается (запускается) дизель-генератор.

Рис. 9.79. Включение вспомогательного и утилизационного котлов на танкере; 1 - вспомогательные котлы; 2 - утилизационный котел; 3 - генератор пара; 4 - подогреватель первой ступени; 5 - подогреватель второй ступени; 6 - питательный насос; 7 - циркуляционный насос.

Рис. 9.80. Утилизационный котел «Фостер Уилер».

Отличительной особенностью схем шведских проектов является использование огнетрубных котлов.

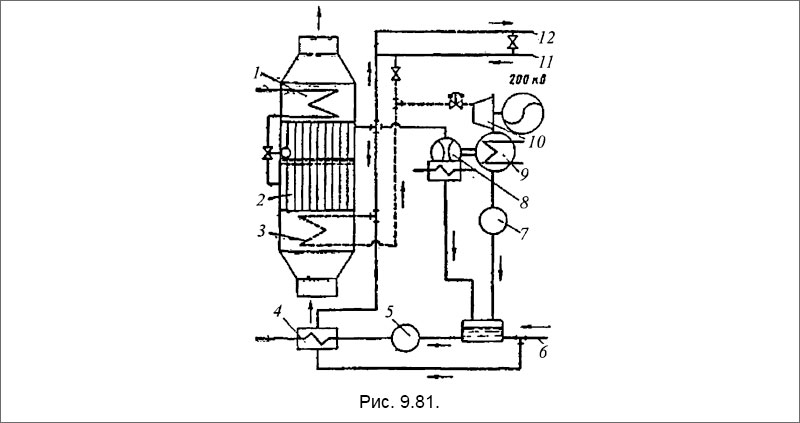

На рис. 8.81 приведена схема утилизационной установки шведской фирмы «Де Лаваль», у которых температура газов на входе 300°С, на выходе 200°С, давление генерируемого пара 0,7 МПа, мощность турбогенератора на режиме - 200 кВт.

Рис. 9.81. Утилизационный котел, включенный по схеме «Де Лаваль»: 1 - экономайзер; 2 - утилизационный котел; 3 - пароперегреватель; 4 - подогреватель воды; 5 - насос питательной воды; 6 - конденсат от сборной цистерны; 7 - конденсатный насос; 8 - эжектор; 9 - конденсатор; 10 - турбогенератор; 11 - пар от вспомогательного котла; 12 - пар на отопление и судовые нужды.

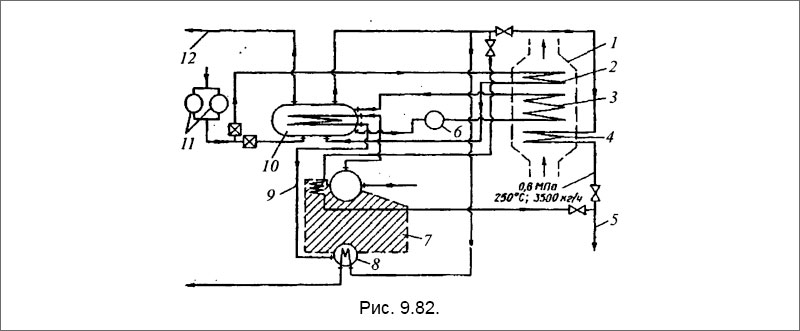

Установка с двухконтурными котлами на жидком топливе и с утилизационным котлом показана на рис. 9.82.

Рис. 9.82. Система утилизации теплоты с двухконтурным котлом в качестве сепарато¬ра пара: 1 - утилизационный котел; 2, 3 - экономайзерная и парообразующая секции; 4 - пароперегреватель; 5 - трубопровод подвода пара к турбогенератору; 6 - циркуляционный насос; 7 - двухконтурный котел (рабочее давление в первом контуре 3,1 МПа); 8 - змеевик для поддержания котла в готовности; 9 - пароперегреватель котла на жидком топливе; 10 - паровой коллектор второго контура; 11 - питательные насосы второго контура; 12 - трубопровод насыщенного пара для подогрева груза.

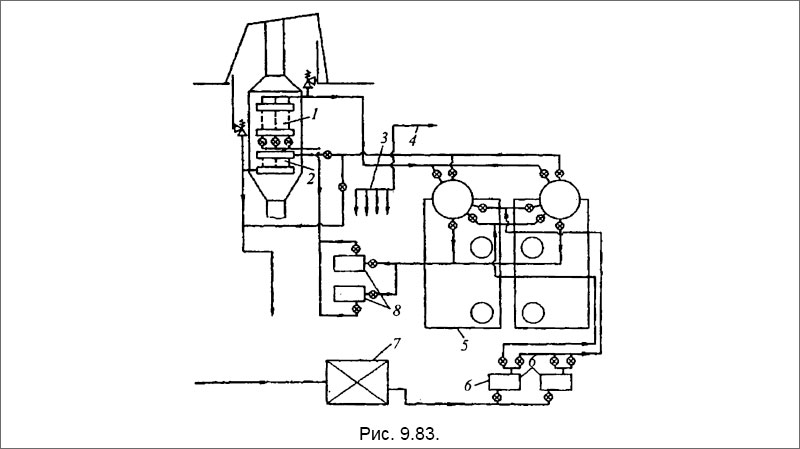

На рис. 9.83 представлена схема системы утилизации теплоты крупнотоннажного танкера (дедвейт 250 тыс. т), паропроизводительность каждого двухконтурного котла - 50000 кг/ч, рабочее давление пара 2,2 МПа; паропроизводительность утилизационного котла 8500 кг/ч, рабочее давление пара 0,7 МПа.

Рис. 9.83. Система утилизации теплоты крупнотоннажного танкера: 1 - утилизационный котел; 2 - экономайзер; 3,4- распределение пара; 5 - вспомогательные котлы; 6 - питательные насосы; 7 - питательная вода; 8 - циркуляционные насосы.

Сепаратор пара утилизационного котла часто выполняют автономным либо в качестве сепаратора используют парогенератор низкого давления. Примеры таких установок приведены ниже.

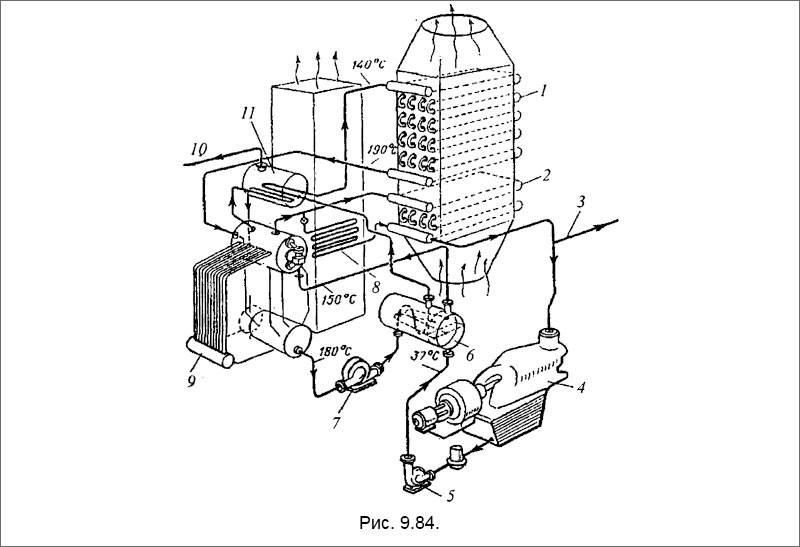

На рис. 9.84 показана схема системы утилизации тепла, установленная на танкере средних размеров. Водотрубный котел используется в качестве сепаратора пара утилизационного котла; параметры пара перед турбогенератором 0,9 МПа с температурой пара 305°С. Для общесудовых и хозяйственно-бытовых потребителей используется пар давлением 0,17 МПа, получаемый в парогенераторе низкого давления.

Рис. 9.84. Система утилизации теплоты танкера средних размеров: 1 - парообразующая секция утилизационного котла; 2 - пароперегреватель утилизационного котла; 3 - трубопровод подвода пара к потребителям; 4 - турбогенератор; 5, 7 - питательный и циркуляционный насосы; 6 - подогреватель питательной воды; 8-пароперегреватель; 9- водотрубный котел на жидком топливе; 10- трубопровод подвода пара низкого давления к потребителям; 11 - парогенератор низкого давления.

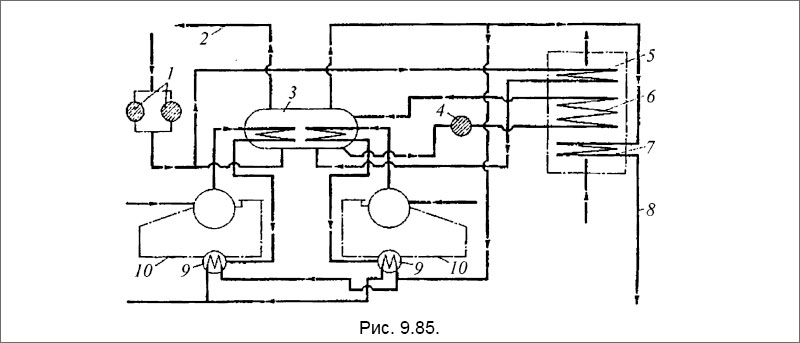

На рис. 9.85 приведена схема системы утилизации теплоты на крупнотоннажном танкере. Паропроизводительность каждого котла 14000 кг/ч, с рабочим давлением пара 3,1 МПа.

Рис. 9.85. Система утилизации теплоты крупнотоннажного танкера: 1 - питательные насосы; 2 - трубопровод подвода пара для подогрева груза; 3 - парогенератор низкого давления; 4 - циркуляционный насос; 5, 7 — экономайзер и пароперегреватель утилизационного котла; 6 - парообразующая секция утилизационного котла; 8 - трубопровод подвода пара к турбогенератору; 9 - змеевики для поддержания котлов в готовности; 10- водотрубные котлы на жидком топливе.

В целях повышения эффективности утилизационных схем дизельных энергетических установок внедрен ряд мероприятий по их совершенствованию.

Для получения максимальной паропроизводительности применяются различные способы подогрева питательной воды, смешанные контуры, использующие тепло системы охлаждения главного двигателя для подогрева воды до входа в газоводяной теплообменник.

Прогрессивным является применение закрытой системы питания, разработанной компанией «Вортингтон Симпсон Лимитед». Схема имеет целью унификацию оборудования - объединение турбогенератора с питательным насосом в единый блок.

Разрабатываются более сложные системы утилизации теплоты, которые, несомненно, станут неотъемлемой частью энергетических установок транспортных сухогрузных и наливных судов ближайшего будущего.

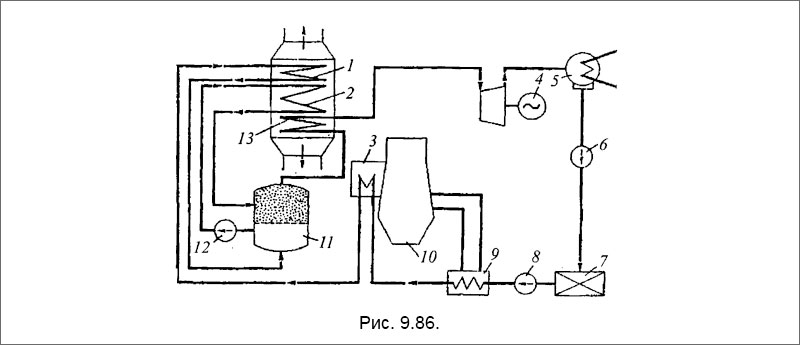

В системе утилизации теплоты, которая представлена на рис. 9.86 используется автономный сепаратор пара, а утилизационный котел состоит из трех частей:

- верхней, расположенной в низкотемпературной зоне газового тракта котла, являющейся экономайзером питательной воды;

- парообразующей, расположенной в средней части газового тракта;

- нижней, являющейся пароперегревателем;

Кроме того, предусматривается подогрев питательной воды охлаждающей водой главного двигателя и наддувочным воздухом. В системе предусмотрен отдельный котел на жидком топливе для производства пара во время стоянки судна.

Рис. 9.86. Перспективная система утилизации теплоты: 1,13- экономайзер и пароперегреватель утилизационного котла; 2 - парообразующая секция утилизационного котла; 3,9- вторая ступень подогрева питательной воды (наддувочным воздухом) и первая (охлаждающей водой цилиндров); 4 - турбогенератор; 5 - конденсатор; 6 - конденсатный насос; 7 - теплый ящик; 8, 12 - питательный и циркуляционный насос; 10 - главный двигатель; 11 - сепаратор пара.