Общие сведения

Топочное устройство для сжигания жидкого топлива состоит из двух основных узлов: форсунки и воздухонаправляющего устройства.

Качество распыливания, а следовательно, и полнота сгорания мазута в значительной мере зависит от типа и конструкции форсунки и ее распыливающей шайбы.

Условия эксплуатации морских котлов предъявляют к форсункам следующие требования:

- простота устройства и надежность работы на всех марках топочного мазута, вплоть до высоковязких;

- высокое качество (тонкость) распыливания, обеспечивающее достаточную полноту горения;

- большой диапазон регулирования при сохранении постоянного качества распыливания на всем диапазоне;

- возможность управления работой на расстоянии при автоматическом регулировании нагрузки котла;

Помимо этих основных требований, имеют значение также форма и длина факела форсунки, которая зависит от отношения суммарной площади сечения всех тангенциальных канавок к площади сечения центрального отверстия. Чем меньше величина тем больше силы инерции, действующие на частицу мазута, выходящую из вихревой камеры. Вследствие этого угол при вершине конуса распыливания будет больше, а длина факела - меньше.

На торцевой стенке распыливающей шайбы иногда выбивают числа, соответствующие значениям диаметра центрального отверстия

Номер или индекс шайбы в этом случае включает два числа, между которыми поставлена буква X или W. Первое число, составленное из двух цифр, означает размер сверла для изготовления выходного центрального отверстия, причем с увеличением этого числа диаметр отверстия уменьшается.

Буква X означает, что передняя торцовая стенка шайбы выполнена плоской, а буква W указывает, что торцовая стенка имеет сферическую форму.

Образец индекса распыливающей шайбы показан на Рис. 1.

В практике эксплуатации котлов применяют форсунки шести типов:

- нерегулируемые механические;

- с обратным сливом;

- с переменным сечением тангенциальных каналов;

- ротационные;

- паромеханические;

- ультразвуковые;

Ниже приведены конструкции вышеперечисленных типов форсунок.

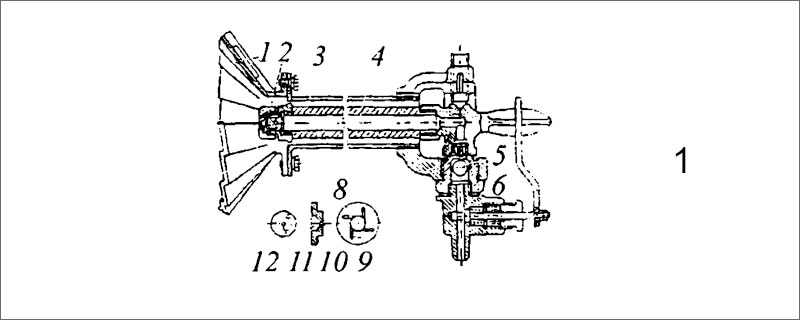

Рис. 1. Конструкция обычной механической форсунки со сменными распыливающими шайбами. В компоновке форсунки ствол имеет распыливающую головку 2 (со сменными шайбами 8), закрытую от прямого воздействия потока воздуха коническим диффузором 1. Мазут к распыливающей головке 2 подводится по центральному каналу 4 ствола 3. Далее мазут поступает по узким канавкам 9, расположенным тангенциально к окружности вихревой камеры 11 - это обеспечивает большую вращательную скорость струе мазута. Из вихревой камеры 11 вращающаяся струя мазута входит в топку через центральное отверстие 10, при этом струя распыливается на мельчайшие частицы за счет преодоления сил вязкости мазута силами инерции, которые возникают при вращательном движении в вихревой камере. Таким образом, мазут поступает в топку в виде вращающегося конуса его распыленных частиц, которые образуют горящий факел. При смене шайбы в процессе эксплуатации ствол 3 вынимают, для чего пробку 6, перекрывающую топливный канал устанавливают в требуемое положение вручную рычагом 7, который служит также ограничителем для рукоятки ствола 3 форсунки. Подтекание мазута из корпуса форсунки исключается запорным шаровым клапаном 5.

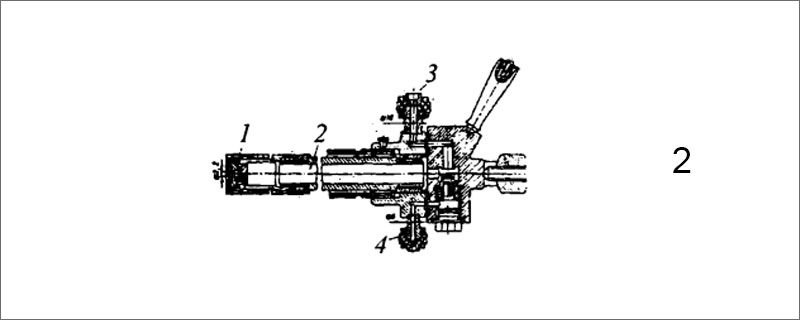

Рис. 2. Одна из многих конструкций механической форсунки с постоянно работающей шайбой. В данной конструкции шайба 1 выполнена прецизионным литьем. Мазут подводится по каналу 3 и далее он поступает внутри ствола 2 к распыливающей шайбе 1. В процессе работы шайбу можно продуть паром, который подводится к штуцеру 4. Расход мазута зависит от его давления, которое меняется в пределах 1,2-3,2 МПа. Качество распыливание мазута в значительной степени зависит от состояния внутренних поверхностей тангенциальных канавок, вихревой камеры и центрального отверстия.

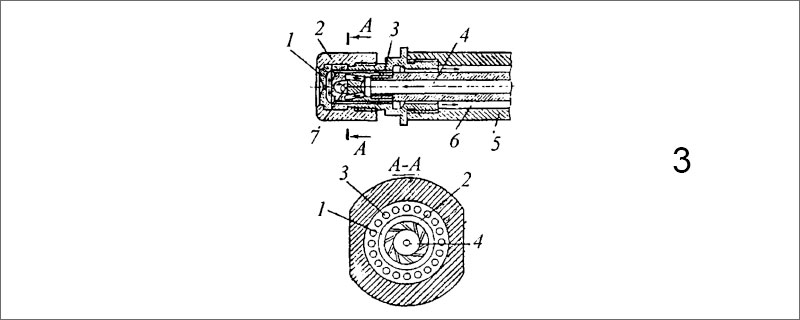

Рис. 3. Конструкция форсунки с обратным сливом. В форсунке использован такой же распылитель, как и в нерегулируемой механической форсунке, однако в отличие от последней предусмотрен канал слива топлива из вихревой камеры. Количество мазута обратного слива зависит от величины открытия клапана на отливной магистрали. При полном закрытии клапана производительность форсунки будет максимальной и наоборот.

Позиции на рисунке а: 1 - распыливающая шайба; 2 - зажимная гайка; 3 - отверстия слива распылителя; 4 - канал подвода мазута; 5 - ствол форсунки; 6 - канал слива мазута; 7 - вихревая камера.

Позиции на рисунке б: 1 - кольцевой канал подвода мазута; 2 - тангенциальные канавки; 3 - отверстия слива мазута; 4 - центральное отверстие.

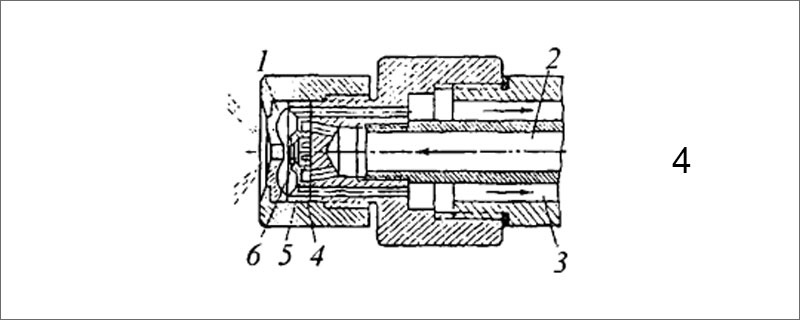

Рис. 4. Конструкция форсунки с отливом из вихревой камеры и из сопла. Мазут поступает по центральному каналу и тангенциальным каналам в вихревую камеру распылителя. Часть мазута удаляется из полости сопла, образованной между распыливающей шайбой и распылителем, по каналу слива. Количество отводимого мазута зависит от давления в канале слива. Мазут отводится в специальную емкость.

Позиции на рисунке: 1 - распыливающая шайба; 2 - центральный канал подвода топлива; 3 - канал слива; 4 - распылитель; 5 - тангенциальные каналы; 6 - вихревая камера распылителя 4.

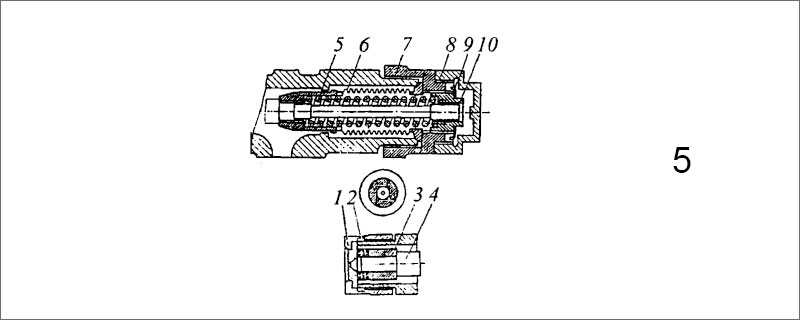

Рис. 5. Конструкция форсунки с переменной площадью сечения тангенциальных каналов. Из устройства форсунки видно, что при повышении давления топлива, действующего на часть запирающего устройства с увеличенным диаметром, он перемещается вправо. Это вызывает открытие дополнительных тангенциальных каналов распылительной шайбы и увеличение количества топлива, поступающего в вихревую камеру.

Позиции на рисунке: 1 - зажимная гайка; 2 - тангенциальные каналы; 3 - распыливающая шайба; 4 - плунжер; 5 - пружина; 6 - сильфон; 7 - гайка; 8 - колпак; 9 - стопор; 10 - регулировочная гайка.

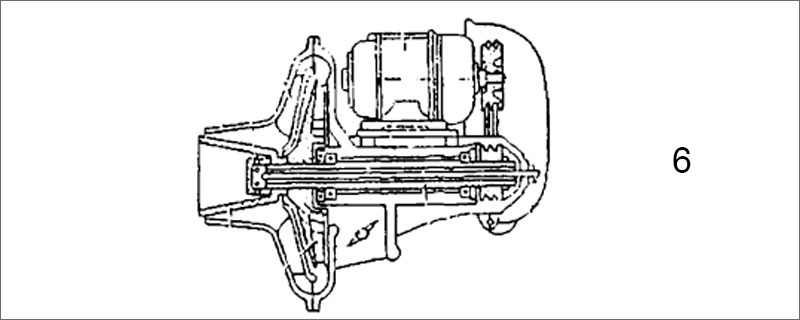

Рис. 6. Конструкция ротационной форсунки. Основной частью ротационных форсунок является распыливающий стакан, вращающийся со скоростью 4500-5000 мин. При этом способе распыливания мазут по трубе подается в стакан при его вращении. Под действием центробежной силы на внутренней поверхности стакана образуется пленка топлива, которая на кромке стакана встречается с потоком воздуха, имеющим встречное направление вращения. Эта закрученная струя воздуха разбивает топливо на поток очень мелких капель. За счет изменения характеристик воздухонаправляющего аппарата можно изменить геометрические характеристики факела и дисперсность распыливания.

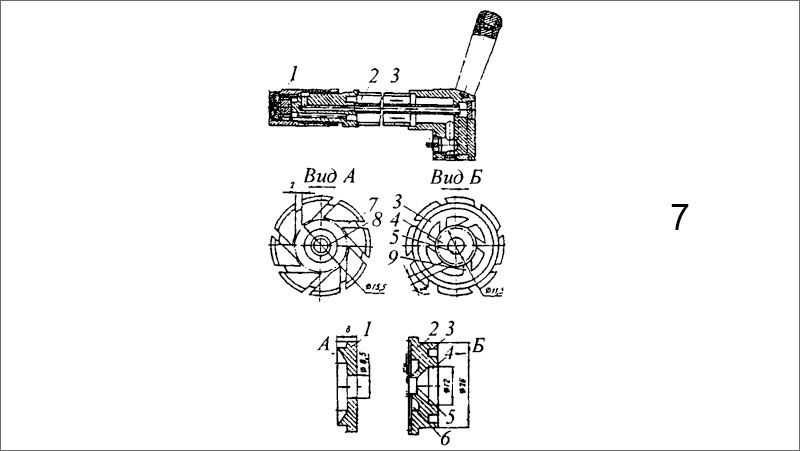

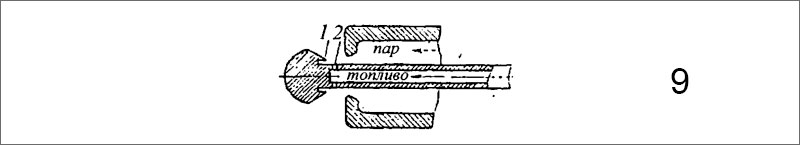

Рис. 7. Конструкция комбинированной паромеханической форсунки, которая имеет комбинированную распыливающую головку 1 с подводящими каналами кольцевым 2 для мазута и канал центральный 3 для пара. Конструкция распыливающей шайбы паромеханической форсунки. Распыливающая шайба состоит из двух элементов 1 и 2. Мазут подводится в кольцевой канал 3, из него он поступает по тангенциальным каналам 9 в вихревую камеру 4. Распыливающий пар подается по тангенциальным канавкам 7 в камеру 6. Мазут выходит из шайбы в распыленном механическим способом виде через центральное отверстие 5 и дополнительно распыливается закрученным быстро движущимся потоком пара, проходящим через кольцевой зазор 8, образованный элементами 1 и 2.

Основные преимущества таких форсунок состоят в высоком качестве распыливания в широком диапазоне регулирования подачи топлива 10-100 %, при сравнительно низком давлении мазута 0,06-2,9 МПа и малом расходе пара 10-12 кг/ч на одну горелку при давлении 0,15 МПа.

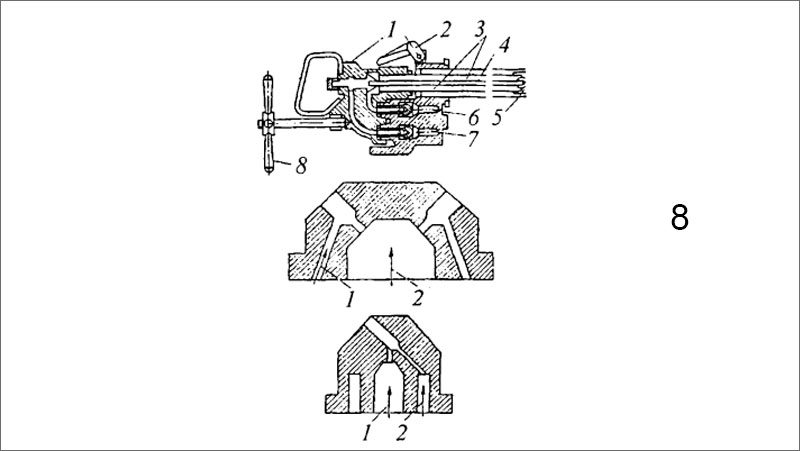

Рис. 8. Конструкция форсунки типа фирмы «Бабкок и Вилькокс» - выпускают в комплекте с воздухонаправляющими устройствами. В распылителе предусматривается образное соединение каналов подвода топлива и пара (или воздуха). В конструкции форсунки этого типа пар поступает через центральный канал, а топливо через кольцевую выточку.

Рабочее давление пара и топлива в форсунке типа - изменяется в широких пределах. В зависимости от нагрузки котла, давление пара может достигать 1 МПа, а давление топлива 0,3-2,0 МПа. Иногда форсунки данного типа называют форсунками с внутренним смесеобразованием, так как пар и топливо смешиваются внутри распылителя.

Позиции на рисунке: 1 - корпус форсунки; 2 - захлопка, закрывающаяся при выемке форсунки; 3 - канал топлива; 4- центральный канал для подвода пара; 5 - распыливающая головка; 6 - штуцер подвода топлива; 7 - штуцер подвода пара; 8 - винтовой прижим для крепления форсунки.

Конструкция ультразвуковой форсунки фирмы «Кавасаки».

Форсунки были разработаны с целью обеспечения широкого диапазона регулирования при низком коэффициенте избытка воздуха, а также для упрощения эксплуатации и уменьшения сернокислотной коррозии поверхности нагрева. Для распыливания топлива в форсунке используется энергия ультразвуковых колебаний. Распылитель форсунки состоит из кольцевого парового сопла, резонатора и топливного сопла с отверстиями. Ультразвуковые колебания с частотой 5-20 тыс. Гц генерируются потоком пара (или воздуха), который с высокой скоростью ударяют по кромке резонатора, установленного перед отверстиями сопла подачи топлива.

По сравнению с форсунками других типов в ультразвуковых форсунках достигается высокая дисперсность распыливания топлива при низких коэффициентах избытка воздуха.

Позиции на рисунке: 1 - резонатор; 2 - отверстия для выхода топлива.