Общие сведения

Потеря тепла с уходящими выпускными газами судовых дизелей составляет 25-50 % от общего теплового баланса. Поэтому естественно стремление судостроительных фирм как можно полнее утилизировать бросовое тепло для судовых нужд. Одним из способов использования тепла уходящих выпускных газов является установка утилизационных котлов для генерации пара низкого давления.

Утилизационные котлы различают по следующем признакам:

- по назначению - парогенераторы, парогенераторы-глушители, водогрейные, водогрейные-глушители;

- по виду испарительной поверхности - газотрубные и водотрубные;

- по виду теплоносителя - работа на выпускных газах дизеля (утилизационные) или на выпускных газах и топливе, сжигаемом в топке котла (комбинированные);

- по системе управления - автоматизированные и ручного управления;

Автоматизированные котлы могут быть оснащены следующими способами регулирования паропроизводительности:

- с газовым перепуском (частичном или полном);

- со сбросом излишков пара в конденсатор;

- со сбросом излишков пара на потребителя пара;

На морских судах с дизельными установками устанавливаются утилизационные котлы различных конструкций и размеров, что в основном зависит от требований судовладельцев и обусловленных размерами судна (машинного отделения), потребностью в паре судна и особенностью эксплуатации судна и его энергетической установки.

Как и обычные вспомогательные котлы, утилизационные котлы можно классифицировать на водотрубные и огнетрубные с различными конструктивными системами утилизации тепла.

На большинстве морских судов установлены и эксплуатируются водотрубные котлы с многократной принудительной циркуляцией. В состав котельной установки в этом варианте входят, кроме котлов с принудительной циркуляцией, сепаратор пара и циркуляционные насосы.

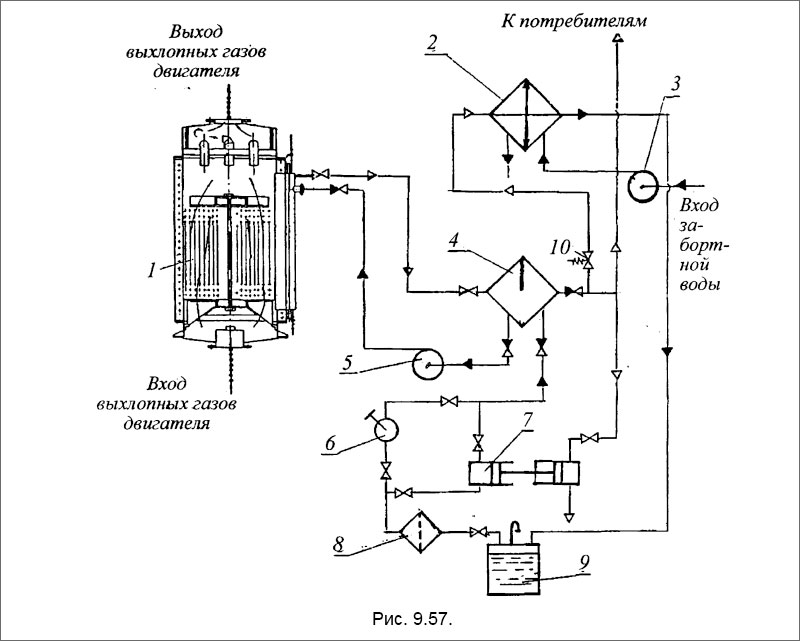

Рассмотрим принципиальную схему компоновки утилизационной установки, представленную на рис. 9.57.

Рис. 9.57. Принципиальная схема утилизационной установки: 1 - утилизационный котел; 2 - конденсатор; 3 - циркуляционный насос забортной воды конденсатора; 4 - сепаратор пара; 5 - циркуляционный насос котловой воды; 6 - ручной насос; 7 - питательный насос сепаратора; 8 - фильтр котельной воды; 9 - емкость питательной воды; 10 - редукционный клапан.

Установка состоит из утилизационного водотрубного котла с принудительной циркуляцией, сепаратора пара 4, циркуляционного насоса 5, питательного насоса 7, цистерны питательной воды 9 и других устройств.

Принцип работы такой установки следующий: питательный насос 7 забирает воду из цистерны питательной воды 9 и подает ее в сепаратор 4. Отсепарированная вода смешивается с водой, подаваемой питательным насосом 7, забирается циркуляционным насосом 5 и прокачивается через утилизационный котел 1.

Отходящие от двигателя газы омывают трубный пучок котла, в котором испаряется часть воды, прокачиваемой через змеевики циркуляционным насосом 5. Из собирающего коллектора утилизационного котла пароводяная смесь по трубопроводу поступает в паровое пространство сепаратора. Отделенный в сепараторе пар через паропровод направляется к потребителям. Количество воды, подаваемой питательным насосом в сепаратор, соответствует суммарной производительности котла. В сепараторе поддерживается постоянный уровень воды с помощью автомата или вручную, путем изменения режима работы питательного насоса или изменения степени открытия переключающего клапана. За уровнем воды в сепараторе контролируют по водомерному стеклу.

Количество пара, забираемого из сепаратора, зависит от работы внешних потребителей. При превышении количества генерируемого пара над расходуемым, давление в магистрали возрастет и при достижении давления пара критической величины пружинный клапан 10 открывается, соединяя магистраль с конденсатором. Таким образом излишки пара сбрасываются в конденсатор 2 до момента снижения давления пара, после чего пружинный клапан 10 закрывается. Конденсатор, куда сбрасываются излишки пара, работает постоянно. Он прокачивается забортной водой, подаваемой специально предназначенным для этой цели циркуляционным насосом 3.

Ниже приводится краткое описание наиболее распространенных конструкций водотрубных утилизационных котлов с принудительной циркуляцией.

Котлы обычного типа (без газового регулирования)

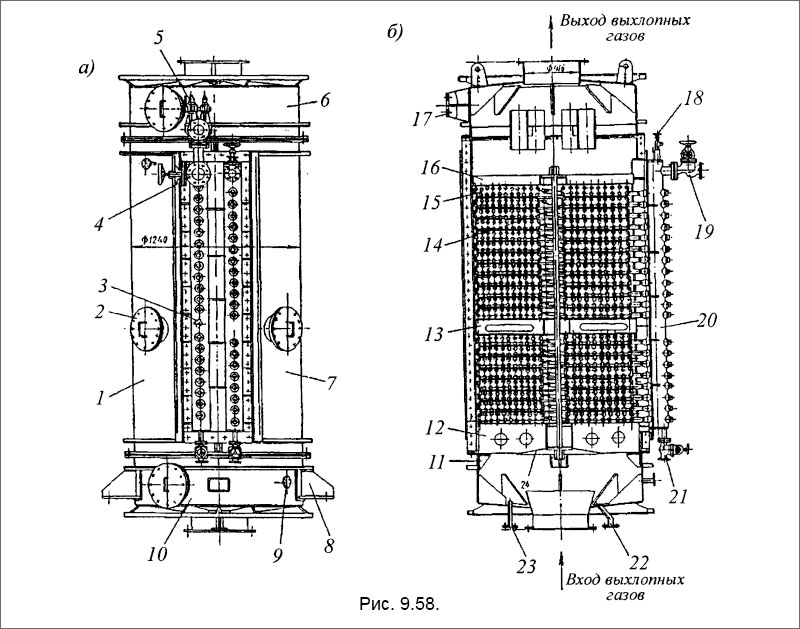

На рис. 9.58 представлен змеевиковый котел, предназначенный для работы на отработавших газах двигателя внутреннего сгорания с рабочим давлением Р=0,5 МПа.

Рис. 9.58. Котел с принудительной циркуляцией обычного типа (без газового регулирования): а - вид с переднего фронта; б - продольный разрез: 1 - обшивка левая; 2 - лючок; 3 - клапан к манометру; 4 - клапан пароводяной смеси; 5 - клапан предохранительный; 6- камера глушения; 7- обшивка правая; 8- горизонтальные опоры; 9 - патрубок паротушения; 10 - приемная камера; 11 - опорный угольник; 12- крестовина; 13- проставка; 14- связи; 15- змеевики; 16- верхняя крестовина; 17- вертикальная опора; 18- воздушный клапан; 19 - клапан циркуляции воды; 20 - коллекторы; 21 - клапан осушения; 22 - патрубок для удаления гудрона; 23 - дренажный патрубок; 24 - отбойный конус.

Кожух котла цилиндрический и состоит из приемной камеры 10, левой обшивки 1, правой обшивки 7 и камеры глушения 6, соединенных болтами. Коллекторы 20 вварены в жесткую стальную раму, прикрепленную к обшивке также болтами. Для обеспечения плотности все элементы кожуха котла уплотнены прокладками, изготовленными из двухслойной асбестовой ткани или паранита.

Испарительная поверхность состоит из параллельно включенных змеевиков, концы которых вварены в раздающий и собирающий коллекторы. Коллекторы изготовлены из цельнотянутых труб и имеют одинаковые диаметры и длину. Низкое рабочее давление пара позволяет донышки коллекторов изготавливать плоскими. Змеевики 15 лежат на нижней крестовине 12, которая опирается на опоры (угольник) 11, приваренные к верхней части приемной камеры 10. Во избежание вибрации при работе двигателя, которая может привести к нарушению плотности соединения коллекторов со змеевиками, последние стянуты связями 14 с помощью крестовины 12, 16.

Для наблюдения за состоянием поверхности нагрева и для обдувки установлена проставка 13 из полосовой стали, выполненная в виде крестовины. В районе проставки с переднего фронта имеются два лючка круглой формы диаметром 200 мм каждый. Для осмотра и чистки на приемной камере 10 и камере глушения 6 имеется по одному такому же лючку, как и на обшивке.

Котел крепится к фундаменту при помощи двух горизонтальных опор 8, приваренных к приемной камере 10. Раскрепление котла осуществляется вертикально опорой 17, расположенной на камере глушения 6. Для обеспечения теплового расширения на опорах имеются овальные отверстия. Иногда на одной из горизонтальных опор делают круглые отверстия. В этом случае опора неподвижна, а тепловые расширения воспринимаются остальными опорами.

Во избежание попадания котловой воды в газопровод при аварии змеевиков патрубок выхлопного газопровода несколько выступает над донышком приемной камеры, образуя объем, из которого отводят воду, попавшую из змеевиков, а также гудрон (при забросе последнего в котел). С этой целью в приемной камере предусмотрен отбойный конус, а для дренажа воды - патрубок, к которому присоединяется водяной затвор и сливной трубопровод. Назначение водяного затвора - не пропускать выхлопные газы в сливной трубопровод. От водяного затвора подведена трубка к сливной воронке, расположенной у пульта управления. Появление воды из трубки указывает на наличие повреждений в змеевиках котла.

При работе двигателя главным образом в период запуска, а также на малых нагрузках, наблюдается занос топлива и масла в утилизационные котлы. Для удаления из приемной камеры несгоревшего топлива и масла в нижней ее части находится специальный патрубок подвода пара для тушения 9 в случае загорания остатков гудрона.

Обшивку котла, камеру глушения и приемную камеру для создания необходимой прочности, жесткости и долговечности изготовляют из листовой стали толщиной 4-6 мм в зависимости от диаметра и высоты котла. Донышко приемной камеры для обеспечения стока воды и гудрона сделано с небольшим уклоном. Прочность донышка достигается установкой снаружи ребер, а изнутри книц. Донышко камеры глушения такой же конструкции, как и донышко приемной камеры.

Наружные поверхности обшивки, приемной камеры и камеры глушения покрыты железным суриком, изолированы совелитовыми плитами и обшиты оцинкованным железом. Толщина изоляции зависит от температуры выхлопных газов и материала изоляции. На котле толщина изоляции принята равной 75 мм.

Для крепления совелитовых плит и обшивки из оцинкованного железа к приемной камере, обшивке и камере глушения приварены окантовочные угольники и полосы. Коллекторы и фланцевые соединения изолированы асбестовыми матрацами толщиной 50 мм с набивкой из совелитового порошка.

Утилизационный водотрубный котел с принудительной циркуляцией оборудован следующей арматурой и контрольно-измерительными приборами:

- клапанами пароводяной смеси;

- клапанами циркулирующей воды;

- предохранительным клапаном;

- клапаном осушения;

- воздушным краном;

- трехходовым краном или клапаном к манометрам.

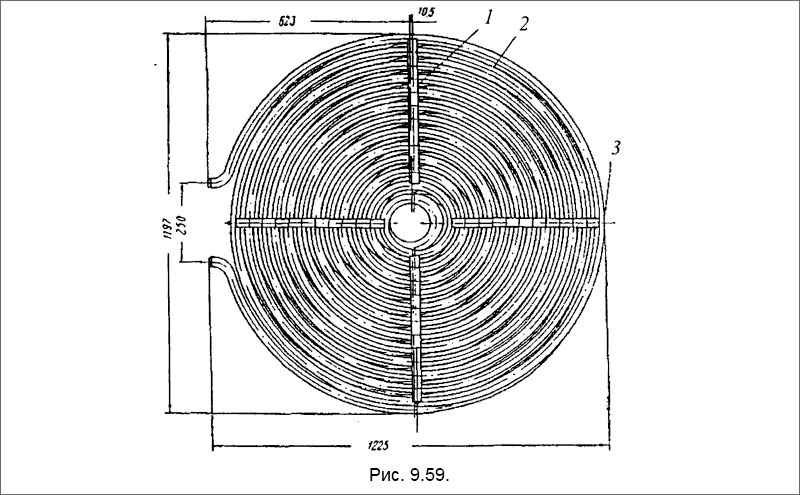

Вид змеевика утилизационного котла изображен на рис. 9.59.

Рис. 9.59. Змеевик котла обычного типа (без газового регулирования): 1 - промежуточные полосы; 2 - спираль; 3 - гребенки.

Каждый змеевик состоит из двух одинаковых последовательно соединенных спиралей. Спирали соединяют в змеевики с помощью газовой сварки. Между спиралями каждого змеевика укрепляют четыре гребенки, которые обеспечивают требуемое расстояние между витками спирали. Кроме того, установка гребенок обусловлена технологическим процессом навивки спиралей на станке.

После навивки спиралей на станке приваривают гребенки, тем самым строго фиксируется шаг и радиусы витков. Для обеспечения заданных зазоров между змеевиками сверху приварены четыре промежуточные полосы. Количество гребенок и промежуточных полос принимается в зависимости от диаметра котла (при диаметре до 1200 мм количество полос принимается равным четырем, при большем диаметре количество полос доводится до шести).

Котлы с газовым регулированием

Утилизационные котлы изготавливают как с частичным, так и с полным газовым регулированием производительности котла. При частичном перепуске газов удается обеспечить регулирование производительности в пределах 50-100 %. Более глубокого регулирования достигают при значительном диаметре перепускной трубы, что ведет к увеличению диаметра котла. Расчетным путем определяют количество газов, которое будет проходить через змеевики при полностью открытой заслонке, что соответствует минимальной производительности котла. В зависимости от требуемой глубины регулирования устанавливают диаметр перепускной трубы.

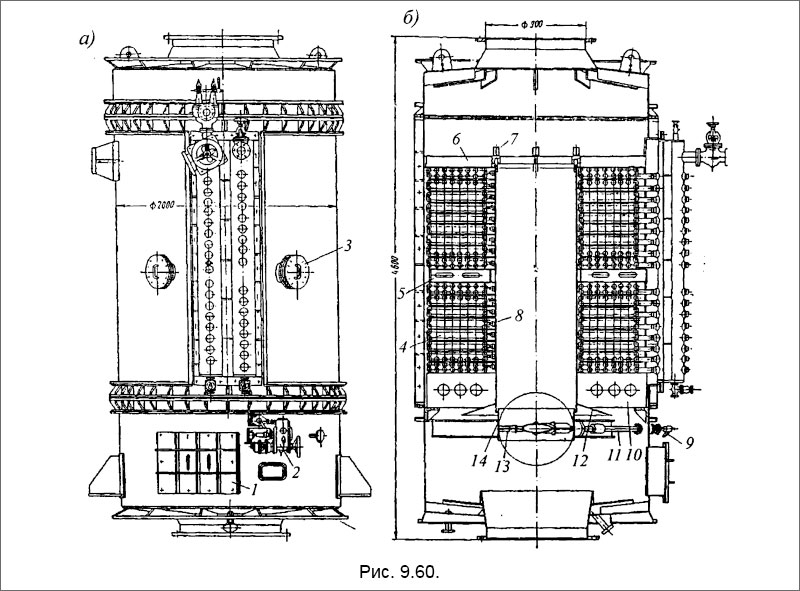

Котлы с частичным газовым регулированием. На рис. 9.60 показан утилизационный котел с частичным газовым регулированием производительности.

Рис. 9.60. Котел с частичным газовым регулированием: а - вид с переднего фронта;б- продольный разрез: 1 - лаз; 2 - сервопривод регулятора газовой заслонки; 3 - лючок; 4 - трубная часть (змеевики); 5 - проставка; 6 - верхняя крестовина; 7- специальная шпилька; 8 - газоперепускная труба; 9 - серьга; 10 - нижняя крестовина; 11 - валик заслонки; 12 - отбойный конус; 13 - газовая заслонка; 14 - опорный патрубок для крепления заслонки.

В отличие от котла обычного типа, в данном варианте в центре трубного пакета расположена газоперепускная труба для перепуска части газов помимо змеевиков. Производительность котла регулируется изменением количества перепускаемых газов через змеевики, которое происходит в результате изменения сопротивления перепускной трубы, достигаемого соответствующим положением заслонки. Нижняя часть перепускной трубы, которая одновременно служит опорой заслонки, приварена к обечайке приемной камеры. Для предотвращения попадания воды в выхлопной трубопровод при повреждении змеевиков предусмотрен отбойный конус, приваренный к перепускной трубе и нижней крестовине. Нижняя крестовина приварена к газоперепускной трубе и лежит на специальных опорах. Трубный пакет котла с помощью верхней крестовины стягивается четырьмя специальными шпильками, приваренными к перепускной трубе. Чтобы предохранить резьбу шпилек от ржавления и обгорания, применяют глухие гайки колпачкового типа.

Для наблюдения за состоянием наружной поверхности змеевиков и обдувки их примерно в середине пучка установлена проставка, в районе которой расположены лючки.

Заслонка укреплена на валу, на конце которого насажена серьга, соединяющая с сервоприводом регулятора газовой заслонки. Перестановка заслонки в нужное положение осуществляется сервоприводом, работающим на переменном токе. При выходе из строя автоматики заслонку переставляют вручную с помощью маховика, предусмотренного на сервоприводе.

Для доступа в приемную камеру, чистке ее, а также смены и ремонта заслонки предусмотрен прямоугольный лаз.

Максимальная производительность котла соответствует закрытому (горизонтальному) положению заслонки.

Номенклатура арматуры и ее расположение, а также тип и материалы изоляции приняты аналогично котлу без газового регулирования.

Котлы с полным газовым регулированием

В утилизационных котлах с полным газовым регулированием производительности котла изменяется от нуля до 100 %.

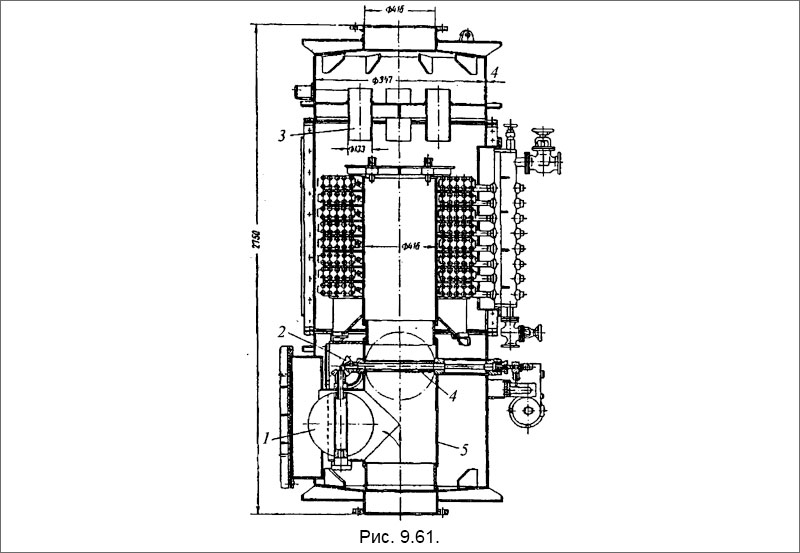

Рис. 9.61. Котел с полным газовым регулированием с двумя заслонками (продольный разрез): 1 - вертикальная заслонка; 2 - коническая передача; 3 - глушительные трубы; 4 - горизонтальная заслонка; 5 - перепускной тройник.

На рис. 9.61 представлен разрез конструкция котла с полным газовым регулированием. Полное газовое регулирование осуществляется двумя разгруженными заслонками.

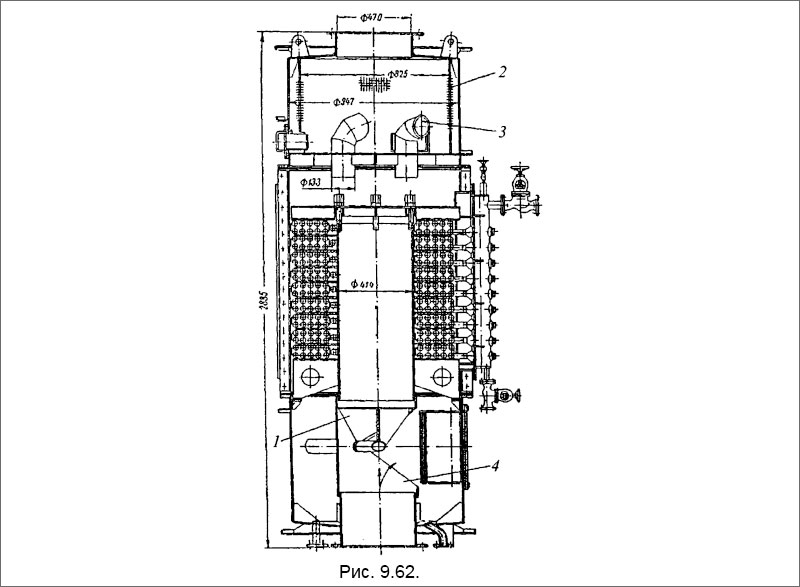

На рис. 9.62 изображен разрез конструкции змеевикового утилизационного котла также с полным газовым регулированием, но с консольной заслонкой.

Рис. 9.62. Котел с полным газовым регулированием с консольной заслонкой (продольный разрез): 1 - консольная заслонка; 2 - перфорированный цилиндр; 3 - глушительные трубы искроуловителя; 4 - патрубок с секторным вырезом.

Представленные выше котлы отличаются от котла с частичным газовым регулированием только конструкцией приемной камеры. Кроме того, в котле с консольной заслонкой камера глушения является одновременно и искроуловителем. При наличии консольной заслонки уменьшается высота приемной камеры, а следовательно, и высота всего котла. Однако в котлах, работающих с двигателями большой мощности и имеющих значительный диаметр подводящего газопровода, применение неразгруженных заслонок консольного типа связано с рядом затруднений. Вследствие сложной формы заслонки происходят повышенные протечки газов через зазоры между заслонкой и отверстием в перепускной трубе.

Рассмотрим устройство приемных камер и их отличие, состоящих из блокированных заслонок и заслонок консольного типа.

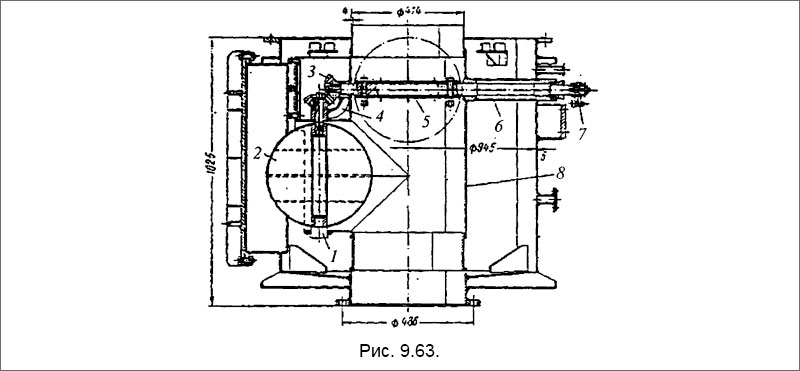

Рис. 9.63. Приемная камера котла с двумя заслонками: 1 - подшипник; 2 - вертикальная заслонка; 3 - коническая передача; 4 - кронштейн; 5 - горизонтальная заслонка; 6 - балка; 7 - серьга; 8 - перепускной тройник.

На рис. 9.63 изображена конструкция приемной камеры, оборудованная двумя блокированными заслонками. В центре приемной камеры расположена газоперепускная труба, выполненная в виде тройника, в отводах которой расположены горизонтальная и вертикальная 1 заслонки. Горизонтальная заслонка насажена на валик и закреплена при помощи болтов. Валик соединен серьгой с сервоприводом газовой заслонки. Горизонтальная заслонка, получающая вращение от сервопривода, сблокирована при помощи конической передачи с вертикальной, установленной на пути движения выхлопных газов к змеевикам котла. Вертикальная заслонка жестко связана с нижней конической шестеренкой, но свободно вращается в подшипнике. Положение конических шестеренок строго зафиксировано сварным кронштейном, приваренным к перепускной трубе. Заслонки - сварной конструкции. Для стока гудрона на горизонтальной заслонке предусмотрено два отверстия диаметром 10 мм.

Перепускной патрубок, в который вмонтирована горизонтальная заслонка, в верхней части жестко связан пятью балками с обшивкой приемной камеры. В нижней части перепускной патрубок свободно надет на патрубок приемной камеры и при значительной разности температур обшивки и патрубка последний имеет возможность свободно перемещаться.

Сепараторы пара котлов с принудительной циркуляцией

Для обеспечения нормальной работы утилизационного котла с принудительной циркуляцией в составе котельной установки необходим специальный паровой сепаратор для отделения пара от пароводяной смеси, поступающей из котла. Конструктивно паровые сепараторы в основном одинаковы.

Сепаратор пара представляет цилиндрический сосуд, водяной объем которого воспринимает возможные колебания уровня воды, возникающие при работе котельной установки. Наибольшее изменение уровня воды наблюдается при подготовке котла и вводе в действие, когда в результате вскипания большая часть воды (от 70 до 85 %) вытесняется из трубной системы котла в сепаратор. Наличие значительного водяного объема сепаратора увеличивает его вес и габариты, но зато улучшает маневровые качества установки и позволяет включать и выключать котлы независимо от положения уровня воды, показываемого водоуказателем. Часть объема сепаратора, в пределах которого изменяется уровень воды при вытеснении ее из трубной системы котла, называется дыхательным объемом сепаратора. По¬лучение пара с допустимой влажностью обеспечивается соответствующими высотой и объемом парового пространства сепаратора.

Для удобства расположения на судне сепараторы изготовляют двух типов: вертикальные и горизонтальные.

Основными показателями, характеризующими сепаратор следующие:

- нагрузка по пару - паропроизводительность утилизационных котлов на данный сепаратор;

- рабочее давление пара;

- суммарное водосодержание всех утилизационных котлов в холодном состоянии и каждого в отдельности;