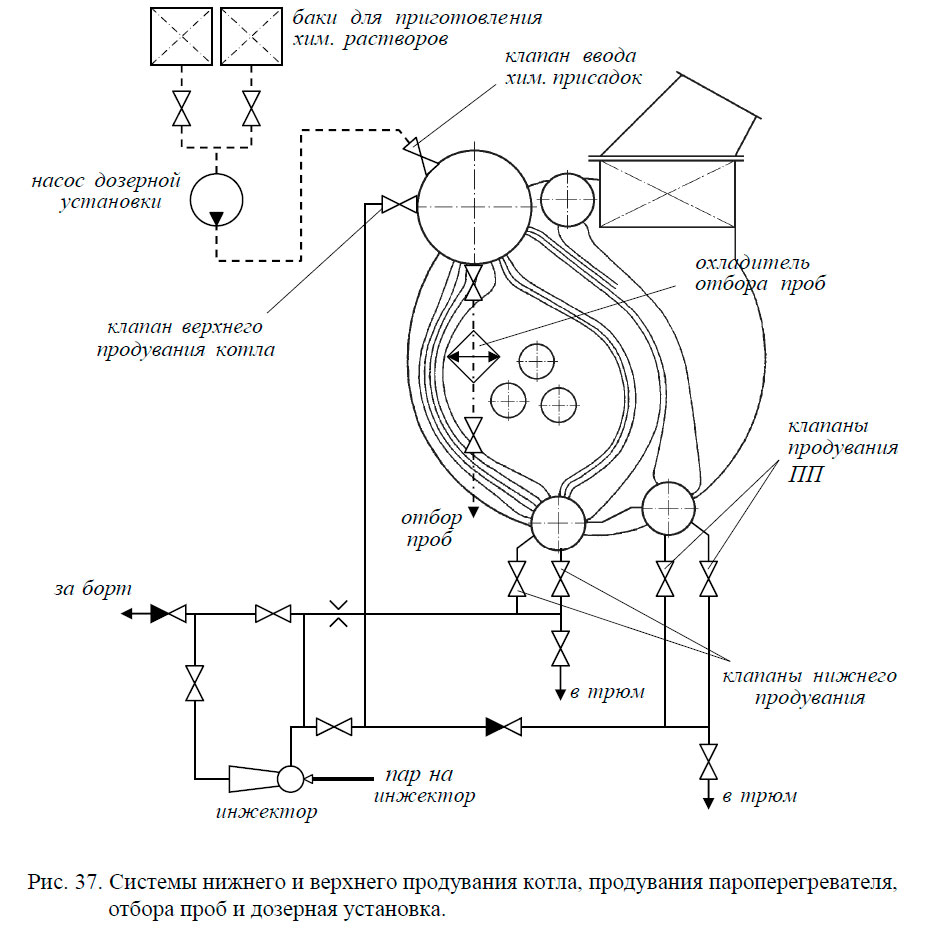

Системы продувания, отбора проб и дозерная установка предназначены для поддержания качества котловой воды в соответствии с применяемым водным режимом работы котла. Система продувания также служит для спуска воды или полного осушения котла и пароперегревателя.

Система продувания (рис. 37) состоит из клапанов верхнего (на паровом коллекторе) и нижнего (на водяном коллекторе) продувания, клапанов осушения (продувания) пароперегревателя, установленных на нижнем коллекторе пароперегревателя, инжектора системы осушения котла, клапанов продувания в трюм и за борт.

Продувание котла (вернее и нижнее) производится периодически в соответствии с заданным режимом работы для поддержания необходимой концентрации солей в котловой воде. Клапан продувания пароперегревателя предназначен для спуска воды из пароперегревателя после мокрого хранения котла и для обеспечения организации движения пара в пароперегревателе при вводе в действие котла с момента зажигания первой форсунки и до начала отбора пара. Для ускорения осушения пароперегревателя (уменьшения времени ввода котла в действие) часто используют специальные инжекторы. При давлении пара в котле до 0,2 МПа продувание котла осуществляется в трюм, при давлении более 0,2 МПа продувание котла переводится за борт.

Пробы котловой воды берутся из парового коллектора котла через клапан и охладитель системы отбора проб (рис. 37). Периодичность отбора проб и показатели качества котловой воды указываются в инструкции по эксплуатации котлоагрегата.

Дозерная установка (рис. 37) состоит из баков для приготовления химических растворов, соответствующих водному режиму работы котла, насоса дозерной установки и клапана ввода присадок в паровой коллектор. Концентрация растворов, количество вводимых присадок и периодичность их ввода в котел зависят от результатов анализа проб котловой воды и производятся в соответствии с заданным водным режимом работы котла.

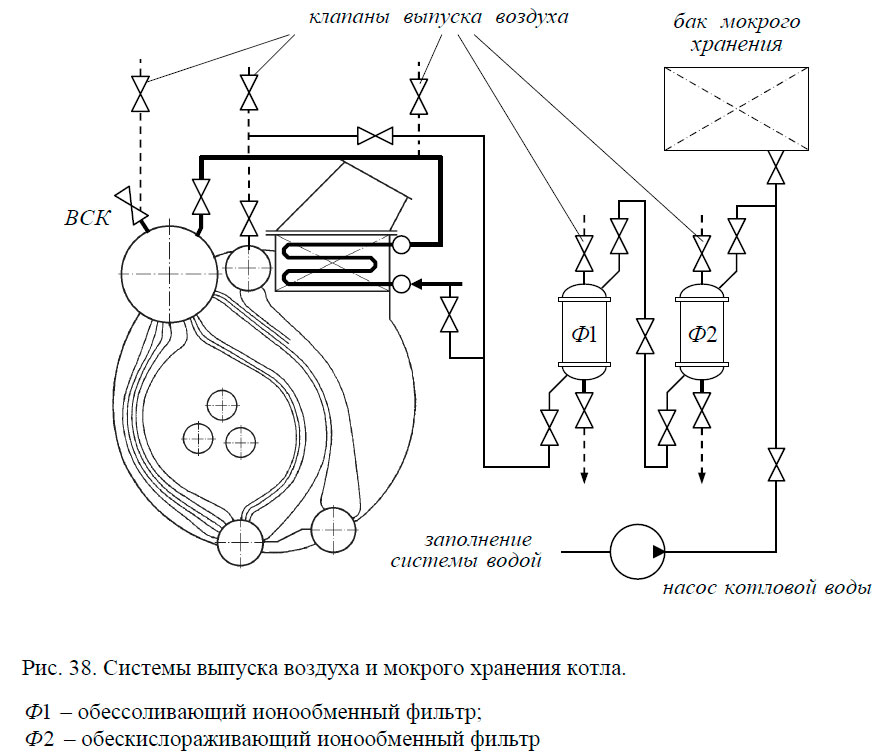

Система мокрого хранения котла (рис. 38) предназначена для заполнения котла обескислороженной и обессоленной водой и состоит из насоса котловой воды, обескислораживающего и обессоливающего фильтров, бака мокрого хранения (расширительной емкости) и клапанов выпуска воздуха. При мокром хранении весь пароводяной тракт котла полностью заполняется водой, пропущенной через ионообменные фильтры. При этом предотвращается возникновение и развитие коррозии в поверхностях нагрева и коллекторах парового котла.

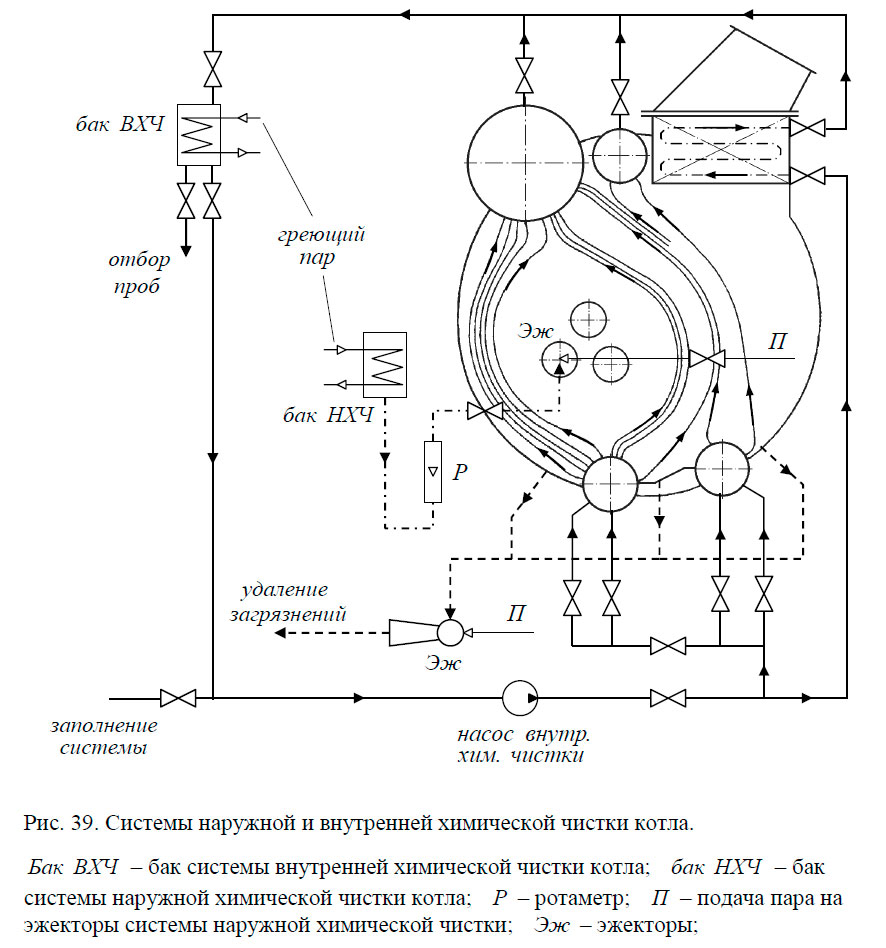

Система наружной химической чистки котла (рис. 39) предназначена для размягчения и разрыхления сажистых отложений на поверхностях нагрева путем ввода в топку растворов углекислого аммония и углекислого натрия. Система состоит из бака для приготовления раствора, ротаметра для замера расхода моющего средства, и эжекторов подачи раствора в топочное пространство и удаления отходов. Монтаж системы производится только на период проведения чистки котла. Приготовленный и подогретый раствор распыливается с помощью пара в топочном пространстве котла специальным эжекторным устройством, устанавливаемым вместо одной из форсунок, после чего производится отмывка поверхностей нагрева водой и при необходимости – механическая чистка. Удаление смытых загрязнений производится в специальную емкость или базовое средство эжектором системы химической чистки котла.

Система внутренней химической чистки котла (рис. 39) предназначена для размягчения и удаления накипи с внутренних поверхностей трубной системы котла. Чистка производится 10 % раствором сульфаминовой кислоты, прокачиваемым насосом внутренней химической чистки через парообразующий контур, или дополнительно через пароперегреватель и экономайзер. Периодически при промывке производится отбор проб раствора, по результатам которых делается заключение о чистоте контура.

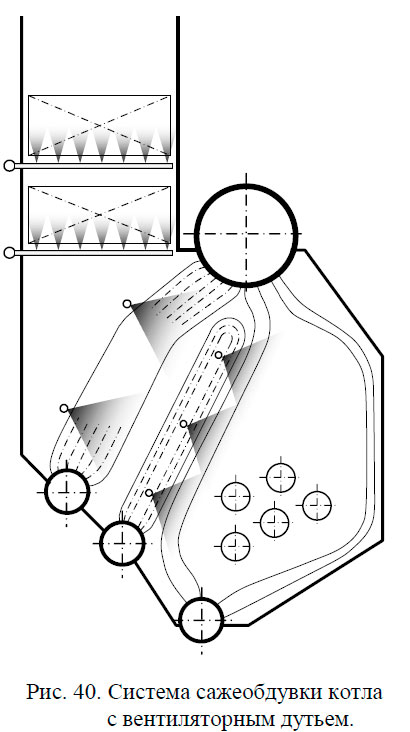

Система сажеобдувки предназначена для периодической обдувки паром высокого давления и очистки от сажистых отложений поверхностей нагрева при работе котла. Сажеобдувочные устройства представляют собой поворотные трубы, расположенные в газоходах котла возле поверхностей нагрева, с установленными на них соплами (рис. 40). На современных судовых котлах устанавливается от 10 до 20 сажеобдувочных устройств.

Обдувка радиационных поверхностей нагрева производится крупносопловыми (одно-два сопла), а конвективных поверхностей нагрева – многосопловыми сажеобдувочными устройствами. Современные сажеобдувочные устройства производительностью 30 ÷ 40 т/ч производят обдувку поверхностей нагрева от сажи в течение 5 ÷ 10 минут, расходуя при этом 1 ÷ 1,5 тонны перегретого пара.

В высоконапорных котлах сажеобдувочные устройства не устанавливаются. Очистка поверхностей нагрева от сажистых отложений в ВНК производится в режиме самообдува за счет высоких скоростей движения газов в газоходе котла на режимах оборотов ТНА, близких к максимальным. При этом значительная часть отложений уносится с потоком газа в газоход котла за газовой турбиной.

Литература

Судовые энергетические установки. Котлотурбинные энергетические установки. Болдырев О.Н. [2004]