Содержание

Огнетрубные котлы

Огнетрубными называют такие паровые котлы, в которых продукты сгорания топлива движутся внутри труб, омываемых снаружи водой.

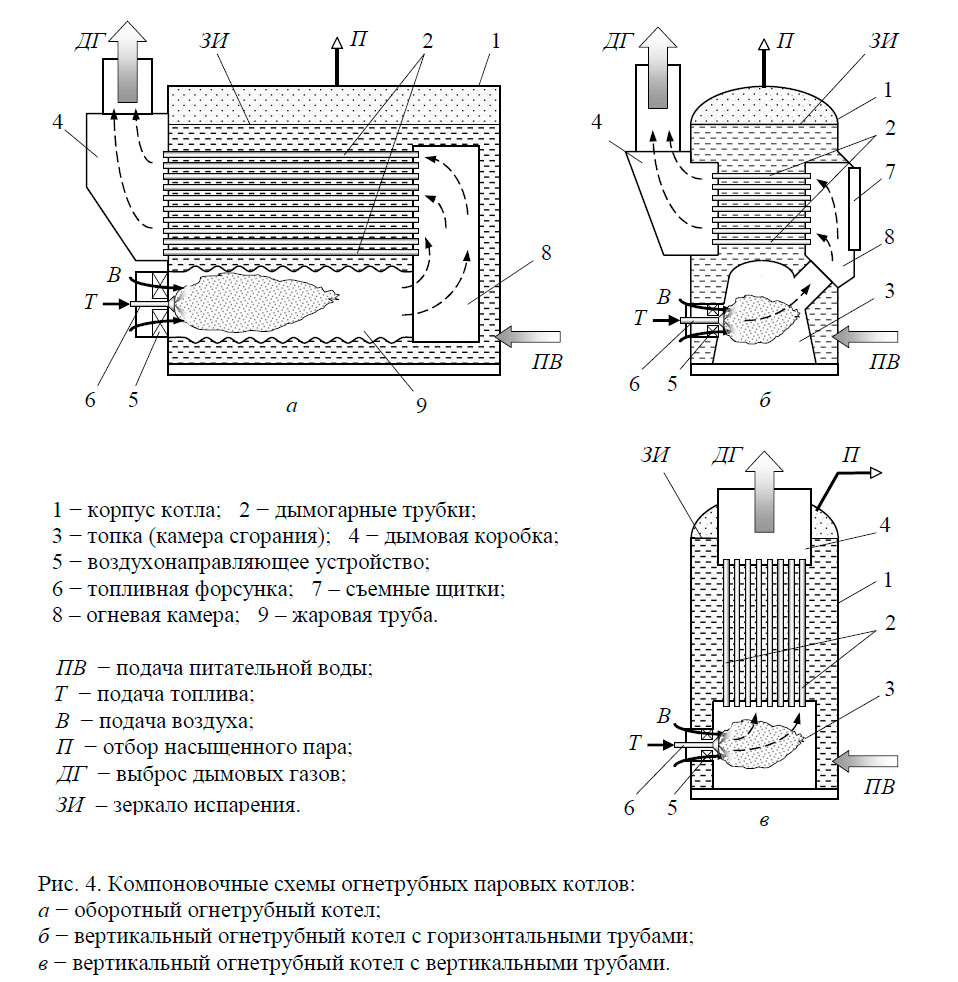

В зависимости от компоновочной схемы огнетрубных котлов различают:

- оборотные огнетрубные котлы, в которых топки и дымогарные трубы размещены параллельно друг другу, а газы в них движутся в противоположных направлениях (рис. 4.а, б);

- пролетные огнетрубные котлы, в которых топка и дымогарные трубы размещены последовательно и газы в них движутся в одном направлении (рис. 4.в).

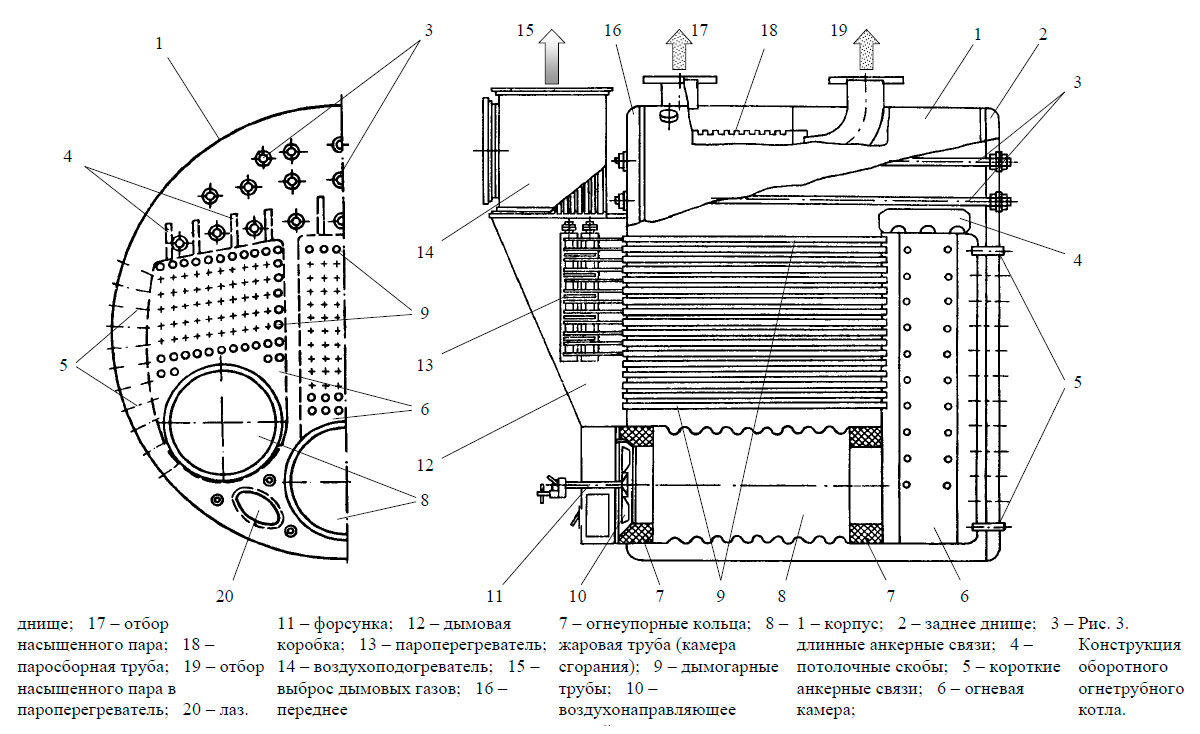

Конструкция оборотного огнетрубного котла показана на рис. 3. Основные элементы огнетрубного котла размещены внутри корпуса и дымовой коробки. Корпус представляет собой цилиндр с приваренными к нему передним и задним днищами. В переднем днище выполнены отверстия для крепления дымогарных труб, жаровой трубы и длинных анкерных связей, а в заднем – для крепления коротких и длинных анкерных связей.

Жаровая труба (топка) выполняется диаметром 700 ÷ 1200 мм и длиной 1800 ÷ 2500 мм и имеет круглое поперечное сечение. Количество жаровых труб, в зависимости от паропроизводительности котла, может быть от одной до трех. Жаровые трубы огнетрубных котлов работают в тяжелых условиях и имеют, как правило, гофрированную поверхность, обеспечивающую тепловые расширения и самоочистку трубы от накипи. Наиболее напряженные участки жаровой трубы защищаются кольцами из огнеупорного кирпича. В жаровой трубе происходит сгорание топлива, распыливаемого через форсунку, в струе воздуха, подаваемого через воздухонаправляющее устройство – ВНУ, и образование горячих газов.

Огневая камера служит для догорания топлива, не успевшего сгореть в топке, поворота газов и направления их в дымогарные трубы котла. Передняя стенка огневой камеры представляет собой трубную доску, в которой закреплены дымогарные трубы. Как правило, каждая топка (жаровая труба) имеет свою индивидуальную огневую камеру и пучок дымогарных труб.

Дымогарные трубы соединяют огневую коробку с дымовой коробкой и составляют основную часть поверхности нагрева котла. Внутри дымогарных труб проходят горячие продукты сгорания, нагревают стенки труб и передают свое тепло воде, омывающей их с наружной стороны. Дымогарные трубы имеют диаметр 50 ÷ 70 мм при толщине стенок 2,5 ÷ 4,5 мм. Некоторые дымогарные трубы выполняются бóльшим диаметром, с увеличенной толщиной стенки и образуют дополнительные связи, повышающие прочность конструкции огнетрубного котла. Площадь поверхности нагрева огнетрубных котлов составляет от 15 м2 у однотопочных котлов, до 230 м2 − у трехтопочных котлов. На горячих наружных поверхностях стенок дымогарных труб, огневой камеры и жаровой трубы образуются паровые пузырьки, отрываются от стенок поверхностей нагрева, всплывают через толщу воды, и образовавшийся пар собирается в верхней части корпуса парового котла. Часть пара через паросборную трубу поступает в пароперегреватель. Насыщенный пар отбирается на потребители из верхней части корпуса котла, а перегретый пар – из пароперегревателя.

Продукты сгорания, пройдя через дымогарные трубы и отдав часть теплоты на испарение воды, собираются в дымовой коробке, откуда направляются в дымовую трубу. Часто, с целью более полного использования теплоты продуктов сгорания, в дымовой коробке размещают трубную систему пароперегревателя и воздухоподогреватель.

Корпус огнетрубного котла заполняется питательной водой с таким расчетом, чтобы вода покрывала все поверхности нагрева и огневую камеру с учетом возможных кренов и дифферентов судна. Расход воды, испарившейся в котле, восполняется подачей свежей питательной воды в корпус котла.

Кроме рассмотренной выше конструкции оборотного котла существуют другие типы огнетрубных котлов. Наиболее распространенные компоновочные схемы огнетрубных котлов показаны на рис. 4.

Вертикальный огнетрубный котел с горизонтальными трубами (рис. 4.б) имеет цилиндрический вертикальный корпус. Прямые дымогарные трубы расположены горизонтально. В огневой камере предусмотрены съемные щитки, упрощающие чистку поверхностей нагрева.

Вертикальный огнетрубный котел с вертикальными трубами (рис. 4.в) широко распространен в качестве вспомогательного на судах зарубежной и отечественной постройки. Котел имеет вертикальный цилиндрический корпус и вертикальные прямые дымогарные трубы, соединяющие топку с дымовой коробкой.

Огнетрубные котлы имеют следующие характеристики:

- паропроизводительность: D = 0,5 ÷ 6,5 т/ч;

- параметры пара: pk= 1,5 ÷ 1,8 МПа (15 ÷ 18 кгс/см2);

- tПЕ = 300 ÷ 320 °C;

- КПД: 70 ÷ 75 %.

(при использовании дополнительных хвостовых поверхностей нагрева: водяного экономайзера и воздухоподогревателя, КПД огнетрубного котла можно довести до значения 82 ÷ 83 %).

Огнетрубные котлы обладают следующими преимуществами:

- большой аккумулирующей способностью, благодаря чему давление пара и уровень воды при резких изменениях нагрузки меняются очень незначительно;

- большим относительным водосодержанием: количество воды в котле в несколько раз превышает его часовую производительность, поэтому с момента прекращения питания котла водой до падения уровня воды до нижнего допустимого предела проходит достаточно много времени;

- невысокими требованиями к качеству питательной воды, так как основная поверхность нагрева, образованная дымогарными трубами, омывается газами относительно невысокой температуры 700 ÷ 850°C;

- простотой обслуживания и долговечностью.

К недостаткам огнетрубных котлов можно отнести:

- невозможность получения пара давлением свыше 2 МПа (20 кгс/см2);

- длительную разводку (12 час и более) из-за жесткой конструкции котла и возникающих в процессе разводки значительных напряжениях в конструкционных материалах;

- неорганизованную циркуляцию воды, не позволяющую увеличивать паросъем с 1 м2 поверхности нагрева более чем на 0,007 кг/с и, вследствие этого, низкую паропроизводительность – до 1,8 кг/с;

- большую относительную массу;

- повышенные металлоемкость и трудоемкость изготовления;

- возможность взрыва из-за мгновенного вскипания большой массы воды, находящейся в корпусе котла.

Указанные недостатки послужили причиной того, что огнетрубные котлы в настоящее время не применяются на судах и кораблях в качестве главных, и используются только в качестве вспомогательных котлов.

Водотрубные котлы с естественной циркуляцией

Очень широкое применение в составе судовых и корабельных КТЭУ нашли водотрубные котлы с естественной циркуляцией. Они значительно легче и экономичнее огнетрубных котлов.

Водотрубными называют такие паровые котлы, у которых внутри труб, омываемых снаружи горячими продуктами сгорания топлива, циркулирует вода и пароводяная смесь.

В основе классификации морских водотрубных котлов с ЕЦ лежат следующие признаки:

- наклон труб к горизонту: по этому признаку различают горизонтальные котлы, у которых наклон труб не превышает 30°; и вертикальные котлы, у которых наклон труб к горизонту составляет 45 ÷ 90°;

- количество коллекторов: на морских судах устанавливают одно-, двух-, трех-, и значительно реже – четырехколлекторные котлы;

- количество поворотов (ходов) потока дымовых газов внутри пучков труб: различают одно- и трехходовые котлы;

- симметрия относительно вертикальной плоскости, проходящей через паровой коллектор: различают симметричные и асимметричные котлы;

- степень экранирования топки: современные котлы имеют, как правило, высокую степень экранирования топок;

- параметры вырабатываемого пара;

- особые конструктивные различия (наличие или отсутствие тех или иных поверхностей нагрева, количество топочных устройств и их расположение, форма топки и т.д.).

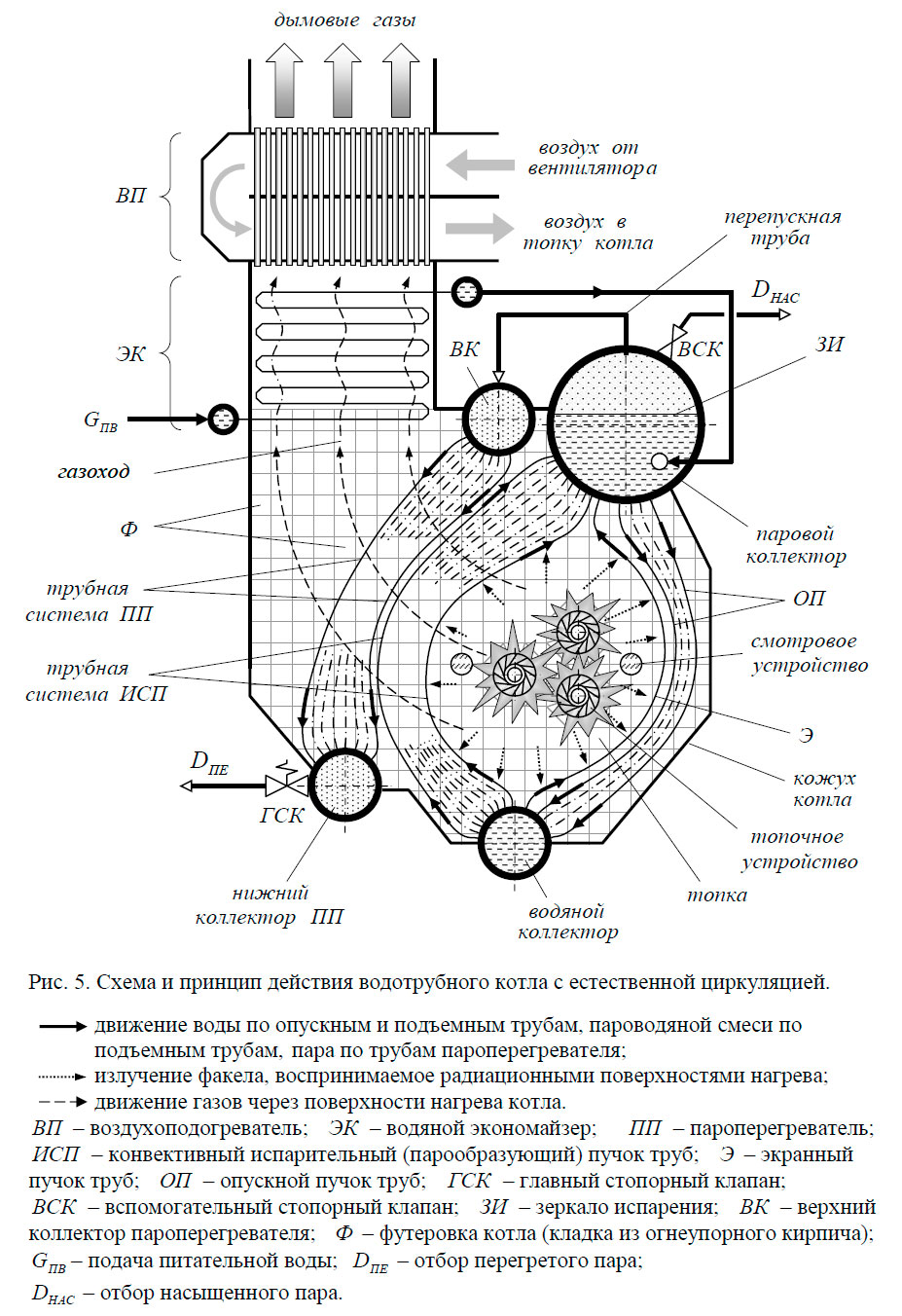

Паровой водотрубный котел с естественной циркуляцией (рис. 5) состоит из корпуса, включающего в себя два коллектора (паровой и водяной), и соединяющие их трубы испарительной поверхности нагрева. Водяной коллектор полностью заполнен водой, паровой коллектор – примерно до половины. Уровень воды в паровом коллекторе поддерживается таким, чтобы не происходило оголения труб и срыва циркуляции воды с учетом возможных кренов и дифферентов судна. Пространство котла, заполненное водой, называется водяным, заполненное паром – паровым. Поверхность воды в паровом коллекторе, разделяющая водяное и паровое пространства, называется зеркалом испарения.

Жидкое топливо сгорает в топке, снабженной одной или несколькими форсунками. Воздух, необходимый для сгорания топлива, поступает в топку через воздухонаправляющие устройства. Теплота в виде высокотемпера- турного излучения факела воспринимается экранным пучком труб и первыми 3 ÷ 4 прореженными рядами конвективного парообразующего пучка (лучистый теплообмен). Горячие газы, образовавшиеся при сгорании топлива, направляются в газоход котла, омывая по ходу движения поверхности теплообмена: ряды труб конвективного парообразующего пучка, пароперегревателя, водяного экономайзера, и пройдя через трубы воздухоподогревателя выбрасываются в атмосферу. При омывании поверхностей нагрева газы передают свою теплоту: на нагрев и испарение воды в конвективном испарительном пучке труб; на перегрев пара в пароперегревателе; на подогрев воды в экономайзере; на подогрев воздуха в воздухоподогревателе (конвективный теплообмен). В процессе теплообмена температура газов снижается от 1800 ÷ 2000 С° в топке до 190 ÷ 500 С° на выходе из котла.

За счет излучающей способности факела и омывания горячими газами в трубах экрана и конвективного парообразующего пучка происходит частичное испарение воды. Образовавшаяся в них пароводяная смесь поднимается в паровой коллектор. Пар собирается в верхней части парового коллектора и по перепускной трубе направляется в верхний коллектор пароперегревателя. Из верхнего коллектора по трубам пароперегревателя пар направляется в нижний коллектор. При движении пара по трубам пароперегревателя повышается его температура (происходит перегрев пара). Перегретый пар из котла отбирается на потребители через главный стопорный клапан, расположенный на нижнем коллекторе пароперегревателя. Насыщенный пар на потребители отбирается непосредственно из парового коллектора через вспомогательный стопорный клапан котла.

Масса испарившейся воды восполняется поступлением свежей воды из питательного трубопровода. Предварительно, перед поступлением в паровой коллектор, питательная вода подогревается в экономайзере. В паровом коллекторе «холодная» питательная вода смешивается с котловой водой парового коллектора, и по опускным трубам, располагающимся в необогреваемой зоне за экранным пучком, опускается в водяной коллектор котла.

Трубы (экранный и конвективный испарительные пучки), по которым вода и пароводяная смесь поднимается из водяного коллектора в паровой, называются подъемными; трубы, по которым вода опускается вниз из парового коллектора в водяной, называются опускными.

Таким образом при работе котла с ЕЦ вода и пароводяная смесь постоянно движутся по замкнутому контуру: паровой коллектор – опускные трубы – водяной коллектор – подъемные трубы – паровой коллектор. Совокупность элементов котла, в которых осуществляется замкнутое движение воды и пароводяной смеси, называется контуром циркуляции, а само движение воды и пароводяной смеси по контуру циркуляции называется естественной циркуляцией.

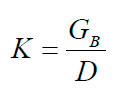

Отношение веса воды, поступившего в подъемные трубы контура, к весу образовавшегося в них пара называется кратностью циркуляции:

В физическом смысле кратность циркуляции показывает: сколько раз должен пройти по контуру циркуляции объем содержащейся в нем воды, чтобы полностью превратиться в пар при данной нагрузке (паропроизводительности) котла.

Значение кратности циркуляции в современных водотрубных котлах с ЕЦ обычно составляет от 40 – на минимальной нагрузке, до 4 – на максимальной.

Основной особенностью котлов с естественной циркуляцией является четкое разделение между собой поверхностей нагрева: экономайзерной, испарительной и пароперегревательной, с помощью коллекторов. При таком разделении экономайзерный, испарительный и перегревательный участки имеют строго фиксированные величины, не изменяющиеся при изменении нагрузки котла.

Основными преимуществами водотрубных паровых котлов с ЕЦ перед другими типами котлов являются:

- значительная стабильность в работе;

- относительно высокая надежность при работе на всех нагрузках;

- возможность сравнительно легкой и надежной автоматизации;

- возможность питания водой с пониженными показателями качества;

- простота отбора насыщенного и перегретого пара;

- быстрота ввода в действие (от трех часов до нескольких минут) и изменения нагрузки из-за малого относительного водосодержания и эластичности трубных систем, соединяющих коллекторы котла.

Указанные преимущества водотрубных котлов с естественной циркуляцией предопределили их широчайшее использование в качестве главных на судах и кораблях с КТЭУ.

К недостаткам водотрубных котлов с ЕЦ относятся:

- сравнительно большие массогабаритные показатели;

- ограничение предельно допустимого давления пара в судовых условиях – до 8,0 ÷ 9,0 МПа (80 ÷ 90 кгс/см2);

- ограничение дальнейшего улучшения маневренных качеств;

- соблюдение при проектировании определенных норм по уклону труб, диаметрам и компоновке испарительных поверхностей для обеспечения надежности ЕЦ;

- ограниченные возможности полного экранирования топок.

Семейство водотрубных котлов с ЕЦ насчитывает множество различных компоновочных схем и технических решений. Основными типами водотрубных котлов с ЕЦ, применяемых в судовых условиях, являются:

- секционные горизонтальные котлы;

- трехколлекторные одно- и двухпроточные котлы;

- двухколлекторные котлы;

- котлы шахтного типа.

Секционные горизонтальные водотрубные котлы

У водотрубных котлов секционного типа классификационным отличительным признаком является наклон труб к горизонту. Секционные котлы относятся к водотрубным котлам горизонтального типа и имеют следующую конструкцию (рис. 6):

К нижней части парового коллектора посредством коротких патрубков присоединен ряд водяных камер. Передняя и задняя камеры вместе с соединяющими их прямыми испарительными трубами образуют секцию котла. Количество секций парообразующей части определяется паропроизводительностью котла и длиной парового коллектора. Вода, поступающая из парового коллектора в передние камеры, распределяется по трубам секции, где от воздействия горячих газов частично превращается в пар. Пароводяная смесь собирается в задней камере и по пароотводящей трубе поступает в паровой коллектор. Для облегчения выхода пароводяной смеси испарительные трубы устанавливают под углом не менее 15° к горизонту.

Секционные котлы, оснащенные пароперегревателем, располагаемым в газоходе котла, позволяют отбирать как насыщенный, так и перегретый пар; оснащенные экономайзером – производить предварительный подогрев питательной воды; оснащенные воздухоподогревателем – осуществлять подогрев воздуха перед подачей его в топку. Применение этих дополнительных поверхностей нагрева повышает экономичность котла и снижает потери теплоты.

Секционные горизонтальные водотрубные котлы с ЕЦ широко использовались в качестве главных в середине прошлого века, но из-за своих недостатков: малой надежности, сложности в эксплуатации, жесткости конструкции, малой степени экранирования топочного пространства, в качестве главных паровых котлов уже не применяются и используются в редких случаях в качестве вспомогательных на отдельных типах судов.

Трехколлекторные двухпроточные водотрубные котлы

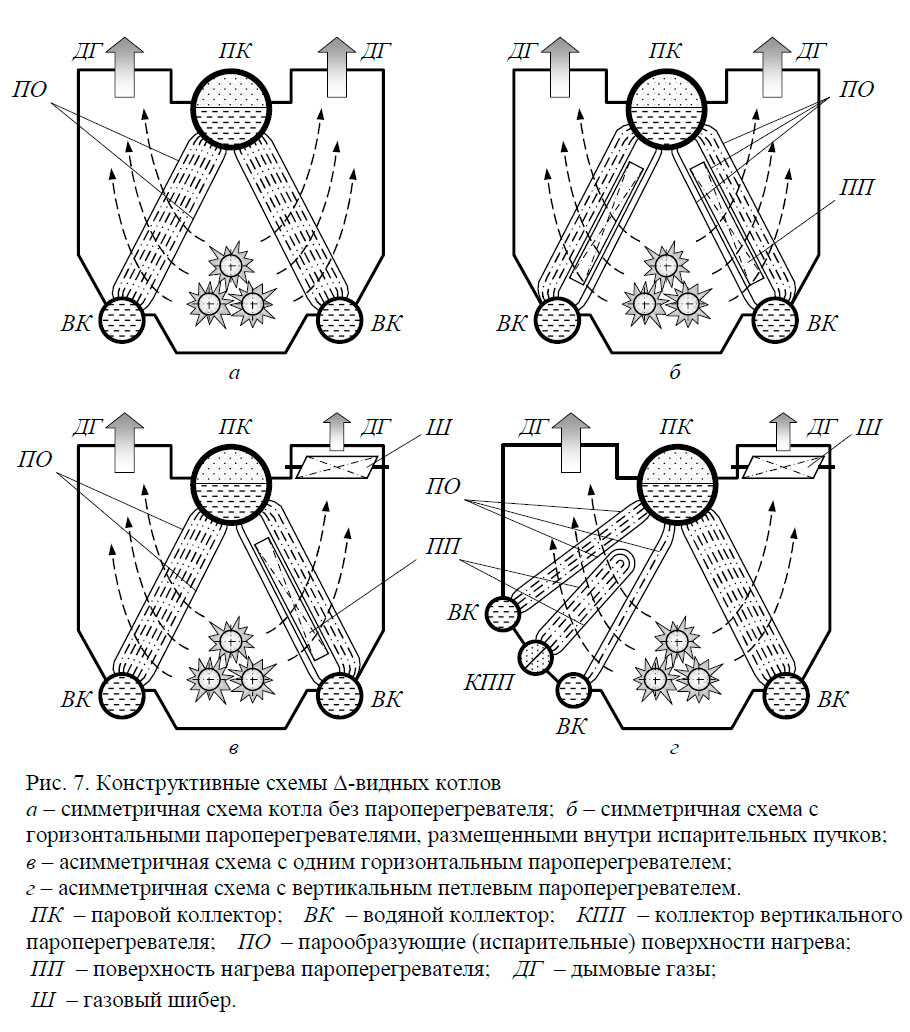

В этих типах паровых водотрубных котлов с ЕЦ (рис. 7) паровой коллектор соединяется с двумя водяными коллекторами пучками парообразующих труб, в результате чего корпус котла имеет Δ-видную форму.

Газы, образующиеся при сгорании топлива в топке, разделяются на два потока и омывают трубы двух испарительных пучков. Внутри трубных пучков испарительной части могут располагаться трубы пароперегревателя (как с одной, так и с обеих сторон). Если пароперегреватель расположен в одном газоходе, то котел относится к асимметричному типу (рис. 7.в, г); если в двух – к симметричному (рис. 7.б). Размещение пароперегревателя в одном из газоходов котла позволяет регулировать температуру отбираемого перегретого пара с помощью газового шибера, распределяющего газовые потоки по газоходам.

В Δ-видных двухпроточных котлах отсутствует экранная поверхность нагрева, а теплота излучения факела воспринимается первыми притопочными рядами испарительных пучков труб. Опускные трубы в таких котлах могут располагаться снаружи (за кожухом) в необогреваемой части котла, либо роль опускных труб выполняют задние (менее обогреваемые) ряды труб конвективных испарительных пучков.

Δ-видные котлы получили широкое распространение на судах и кораблях в 30 – 50-е годы прошлого столетия. Принципиальным недостатком котлов этого типа являлась малая скорость газового потока, что приводило к увеличению массогабаритных показателей. Ввиду значительных массогабаритных показателей и жесткости конструкции, определяющей маневренные характеристики, Δ-видные котлы в качестве главных в настоящее время уже не применяются.

Трехколлекторные однопроточные водотрубные котлы

Недостатки Δ-видных котлов послужили основной причиной для массового перехода к более компактным и легким однопроточным вертикальным трехколлекторным водотрубным котлам с ЕЦ.

Конструктивно корпус котла включает: три коллектора (паровой, водяные коллекторы экрана и конвективного парообразующего пучка), парообразующие и опускные трубы. С одной стороны топочное пространство ограничено экранным пучком труб, поэтому газы имеют проход только с той стороны, где располагается прореженный конвективный парообразующий пучок.

В трехколлекторных котлах организованы два контура ЕЦ:

- контур циркуляции экрана, образованный паровым коллектором, коллектором экрана, подъемными трубами (экранный и притопочный конвективный пучок) и опускными трубами, размещенными за трубами экрана в необогреваемой части котла;

- контур циркуляции конвективного парообразующего пучка, образованный паровым коллектором, водяным коллектором и трубами конвективного испарительного пучка, выходящими из водяного коллектора. Подъемными трубами в этом контуре циркуляции являются трубы конвективного испарительного пучка, расположенные до пароперегревателя, и часть рядов труб после пароперегревателя; либо первые несколько рядов труб конвективного пучка после пароперегревателя; опускными трубами служат последние (наименее обогреваемые) несколько рядов труб испарительного пучка за пароперегревателем.

Компоновочные схемы таких котлов могут отличаться типом и расположением пароперегревателя, наличием или отсутствием экономайзера и воздухоподогревателя, количеством топочных устройств и другими конструктивными особенностями.

Однопроточные трехколлекторные водотрубные котлы с естественной циркуляцией КВГ-25, КВГ-34 и их модификации получили широкое распространение в качестве главных котлов на судах транспортного флота.

Двухколлекторные однопроточные водотрубные котлы

Котлы этого типа (рис. 5) наиболее распространены на судах в качестве главных и вспомогательных. Они проще по конструкции, чем трехколлекторные котлы, имеют меньшую массу и габариты, высокую маневренность и просты в эксплуатации.

В двухколлекторных котлах конструктивно организуется только один контур естественной циркуляции: подъемными трубами служат трубы экрана, расположенные с одной стороны топки, и трубы конвективного парообразующего пучка, расположенные со стороны газохода, а опускные трубы всегда размещаются в необогреваемой части котла, как правило, за экранным пучком труб.

За конвективным парообразующим пучком могут устанавливаться другие поверхности нагрева котла: вертикальный или горизонтальный пароперегреватель, экономайзер, воздухоподогреватель, которые хорошо вписываются в газоход котла.

Вертикальные водотрубные котлы с ЕЦ шахтного типа

Это сравнительно новый тип главных котлов с сильно развитой радиационной (экранной) поверхностью нагрева в топке (рис. 9).

Отличительными особенностями котлов шахтного типа являются:

- практически полное экранирование топки с целью лучшего использования теплоты излучения факела;

- отсутствие конвективных испарительных поверхностей нагрева;

- потолочное расположение топочных устройств;

- размещение трубных пучков пароперегревателей, экономайзера и воздухоподогревателя в вертикальной шахте газохода котла.

В таких котлах теплота излучения факела воспринимается сильно развитой экранной поверхностью нагрева, которая ограничивает со всех сторон топочное пространство и выполняет роль подъемной части контура циркуляции. Горячие продукты сгорания проходят через прореженную нижнюю часть бокового экрана – фестон, и поступают в вертикальную шахту котла, в которой расположены конвективные поверхности нагрева пароперегревателей (основного и промежуточного) и экономайзера. Далее из шахты котла продукты сгорания проходят через трубы воздухоподогревателя, отдавая свое тепло нагреваемому воздуху, и выбрасываются в атмосферу. Опускная часть контура циркуляции образована трубами, размещенными в необогреваемой части котла: как правило за экранными поверхностями нагрева.

Топливо и воздух подаются в топку сверху вниз. Верхнее (потолочное) размещение топочных устройств и большой объем топочного пространства позволили улучшить условия смешивания топлива с воздухом и сгорания топлива даже при малых коэффициентах избытка воздуха (α = 1,05 ÷ 1,08).

Котлы шахтного типа имеют высокий КПД (95 ÷ 97 %), вырабатывают пар высоких параметров (p = 8 МПа, tПЕ = 515 °С) и применяются в основном на крупнотоннажных судах с мощными пароэнергетическими установками, использующими сложные тепловые схемы с промежуточным перегревом пара.

Прямоточные паровые котлы

Прямоточными паровыми котлами называют такие котлы, у которых в испарительных поверхностях нагрева рабочее тело (вода, пароводяная смесь и пар) совершает принудительное однократное движение. За один прямой ход, без кругового движения по замкнутому контуру, вода полностью превращается в перегретый пар. Таким образом кратность циркуляции в прямоточных котлах равна единице:

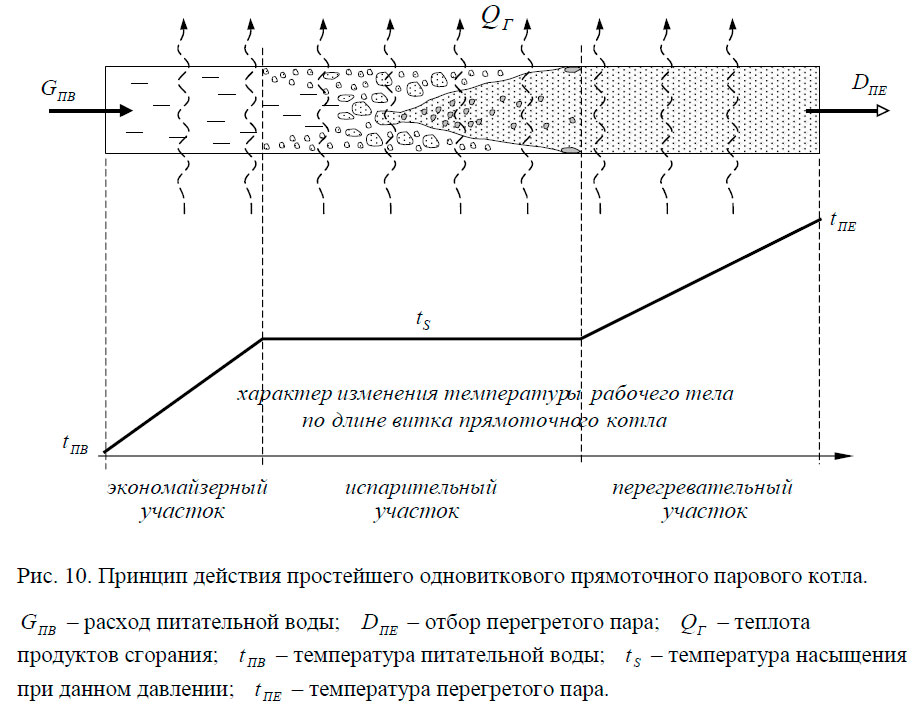

Простейший одновитковый прямоточный котел представляет собой обогреваемую горячими газами трубу в один конец которой подается питательная вода, а из другого конца отбирается перегретый пар (рис. 10):

На экономайзерном участке котла происходит подогрев поступающей питательной воды до температуры насыщения, на испарительном – испарение воды, и на перегревательном – дальнейшее повышение температуры образовавшегося из воды пара (перегрев пара).

Отличием прямоточных котлов от котлов с ЕЦ является то, что экономайзерный, испарительный и пароперегревательный участки четко не разделены между собой, а их протяженность зависит от нагрузки котла. При уменьшении температуры газов или увеличении расхода питательной воды границы экономайзерного и испарительного участков смещаются вправо (по схеме) и их длина увеличивается; при увеличении нагрузки котла или уменьшении расхода питательной воды – смещаются влево, и их длина уменьшается.

Паропроизводительность одновиткового котла (состоящего из одной трубы) обычно не превышает значения 10 т/ч, так как дальнейшее ее увеличение связано с резким возрастанием гидравлических сопротивлений и, как следствие, со значительным увеличением мощности и массогабаритных показателей питательного насоса. Для обеспечения бόльших значений паропроизводительности все мощные прямоточные котлы выполняются многовитковыми.

В многовитковом прямоточном котле питательная вода поступает в раздающий коллектор небольшого диаметра (100 ÷ 150 мм), откуда распределяется по нескольким параллельно включенным и обогреваемым газами виткам. После испарения и перегрева в трубах поверхностей нагрева образовавшийся пар поступает в смесительный (собирающий) коллектор, откуда через главный стопорный клапан отбирается на потребители.

С целью обеспечения большей компактности поверхности нагрева прямоточного котла, все параллельно включенные витки выполняют в виде змеевиков. Змеевиковые поверхности нагрева очень хорошо вписываются в газоходы, что позволяет придавать прямоточным котлам практически любую форму, удобную с точки зрения размещения в котельном отделении. Конструктивная схема многовиткового прямоточного парового котла и принцип его действия показаны на рис. 12.

Питательная вода с помощью питательного насоса подается в раздающий коллектор экономайзера, где распределяется по нескольким параллельно включенным змеевикам трубного пучка экономайзера. В экономайзере вода нагревается до температуры меньшей, чем температура насыщения при данном давлении на 30 ÷ 40 °С, и собирается в смесительном коллекторе. Из смесительного коллектора экономайзера подогретая вода по перепускной трубе подается в раздающий коллектор испарительной части, откуда распределяется по параллельно включенным виткам, образующим экранную поверхность нагрева и ограничивающим топочное пространство. В верхней части топки из сплошного экрана витки переходят в змеевики прореженного пучка труб испарительной части котла. Слегка перегретый пар, образовавшийся в испарителе, собирается в смесительном коллекторе и по внешней перепускной трубе поступает в раздающий коллектор пароперегревателя. При движении пара по змеевикам пароперегревателя происходит дальнейшее повышение его температуры. Перегретый пар собирается в выходном коллекторе котла, откуда через главный стопорный клапан направляется на потребители.

Многовитковые прямоточные котлы могут обеспечивать большие паропроизводительности и высокие параметры пара. Они компактны, маневренны, легко вписываются в габариты котельного отделения.

Основными преимуществами прямоточных котлов по сравнению с водотрубными котлами с ЕЦ являются:

- отсутствие больших и тяжелых коллекторов;

- относительная свобода при компоновке поверхностей нагрева применительно к габаритам и форме котельного отделения;

- более высокие допускаемые тепловые нагрузки в топке и конвективных поверхностях нагрева за счет принудительного движения рабочего тела;

- более высокая степень использования поверхности нагрева, так как отсутствуют неомываемые газами (теневые) участки труб;

- повышенная маневренность из-за малой теплоаккумулирующей способности (малого объема воды и металлоконструкций) котла;

- малые массогабаритные показатели и высокий КПД.

К недостаткам прямоточных котлов относятся:

- невысокая надежность при работе на пониженных нагрузках из-за гидродинамических расстройств контура принудительной циркуляции;

- дополнительные затраты энергии питательным насосом на преодоление гидравлических сопротивлений в пароводяном тракте котла;

- очень сложная автоматизация котла, особенно в части поддержания заданных давления и температуры перегретого пара и обеспечения синхронного изменения расходов топлива, воздуха и питательной воды;

- неспособность котла выдавать одновременно насыщенный и перегретый пар;

- необходимость использования для растопки прямоточного котла специального растопочного сепаратора с системами и арматурой, что значительно усложняет установку;

- высокие требования, предъявляемые к качеству питательной воды, из- за выпадения и отложения солей в зоне ухудшенного теплообмена в условиях отсутствия продувания и внутрикотловой обработки воды.

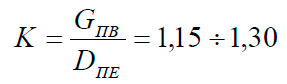

Котлы с принудительной циркуляцией малой кратности

Основным и самым существенным недостатком прямоточных котлов является отложение накипи на стенках труб в переходной зоне испарительной части, где испаряется примерно 15 ÷ 20 % воды. Так как четких границ между экономайзерной, испарительной и перегревательной частями в прямоточном котле нет, а их положение меняется в зависимости от нагрузки котла, то отложение солей происходит на довольно значительной по протяженности части трубной системы.

Этот недостаток прямоточного котла можно устранить, если в его конструктивной схеме, в районе переходной зоны с повышенной концентрацией солей, где влажность пара составляет 15 ÷ 30 %, организовать продувание некоторой части воды с повышенным солесодержанием. Применение такого продувания позволяет снизить концентрацию солей, вызывающих накипеобразование в испарительной и перегревательной частях котла, и могущих привести к пережогу теплонапряженных трубных систем.

Общая компоновка поверхностей нагрева и принцип их включения в котле с ПЦ МК (рис. 13) практически совпадают со схемой прямоточного котла, с той разницей, что пароводяная смесь из испарительной части котла с паросодержанием 70 ÷ 85 % направляется в сепарационную копилку. В сепарационной копилке происходит разделение паровой и водяной фаз пароводяной смеси. Часть воды, скапливающейся в нижней части сепарационной копилки, и содержащая повышенную концентрацию солей, продувается, а насыщенный пар из верхней части сепарационной копилки поступает в трубную систему пароперегревателя.

Таким образом паропроизводительность паровых котлов с ПЦ МК по перегретому пару равна расходу питательной воды, подаваемой в котел, за вычетом расхода продувочной воды:

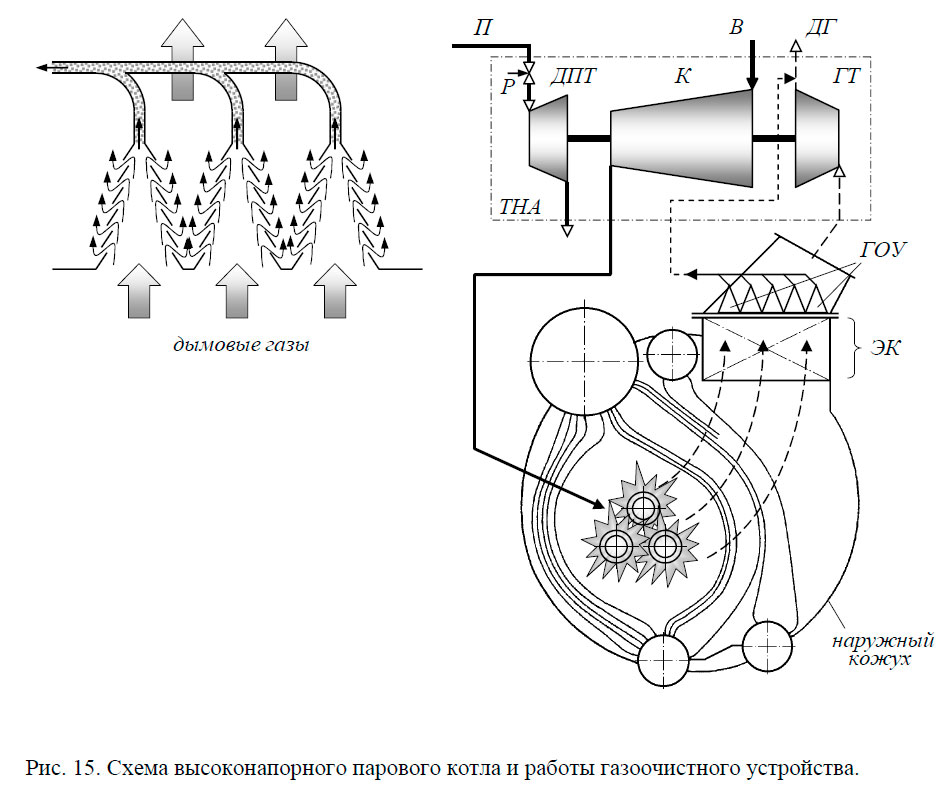

Так как величина GПР составляет 15 ÷ 30 % от величины GПВ, то кратность циркуляции в таких котлах близка к единице и принимает значение:

По этому признаку котлы рассмотренной конструкции называют котлами с принудительной циркуляцией малой кратности. Количество продуваемой воды GПР устанавливается несколько бóльшим, чем требуется для сохранения солевого равновесия, поэтому часть продуваемой воды обычно возвращается на всасывание питательного насоса, а остальная продувочная вода удаляется за борт.

Основным преимуществом котлов с ПЦ МК по сравнению с прямоточными является тот факт, что они допускают борьбу с повышенной соленостью котловой воды путем продувания. Это увеличивает надежность работы испарительных витков и снижает требования к качеству питательной воды. Такие котлы можно питать не чистым конденсатом или дистиллированной водой, а химически очищенной водой.

Недостатками котлов с ПЦ МК являются: некоторое утяжеление за счет применения копилки-сепаратора; невозможность отбора насыщенного пара.

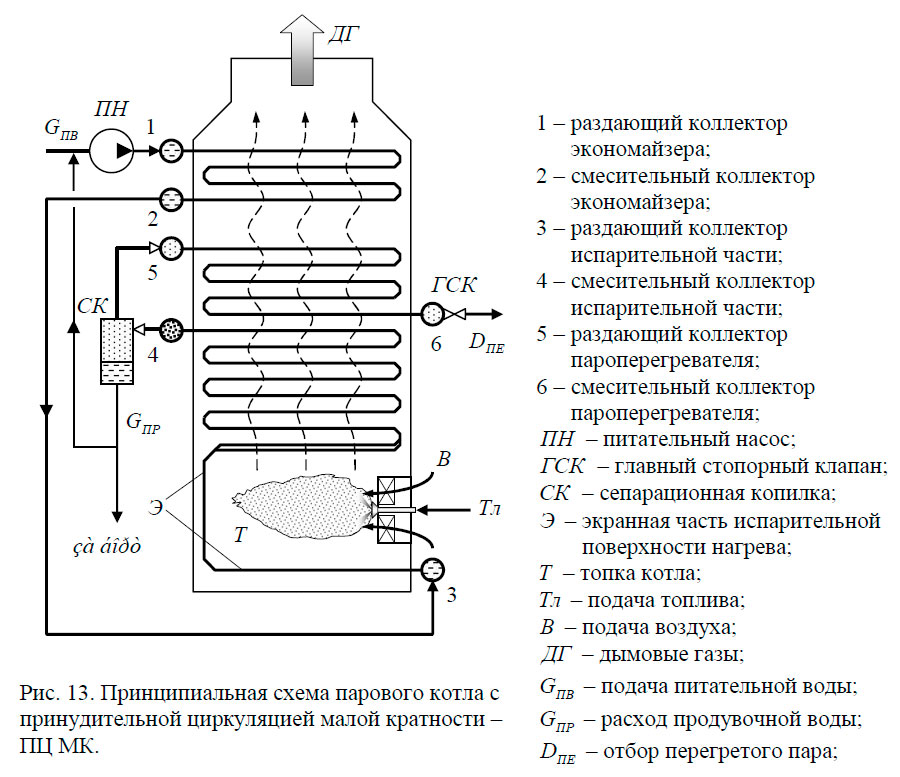

Котлы с многократной принудительной циркуляцией

Котлы с МПЦ появились в результате попыток дальнейшего усовершенствования схем прямоточных котлов и котлов с ПЦ МК, стремления увеличить надежность работы этих типов котлов и снизить требования, предъявляемые к качеству питательной воды.

Характерной особенностью котлов с МПЦ (рис. 14) является наличие коллектора-сепаратора, имеющего размеры, сопоставимые с размерами паровых коллекторов котлов с ЕЦ.

Питательный насос подает питательную воду в раздающий коллектор экономайзера. После предварительного подогрева в экономайзере питательная вода собирается в сборно-смесительном коллекторе и по перепускной трубе поступает в коллектор-сепаратор. Здесь подогретая питательная вода смешивается с находящейся в сепараторе котловой водой и насосом многократной принудительной циркуляции НМПЦ подается в раздающий коллектор испарительной части котла. Проходя по экранным и конвективным поверхностям нагрева испарительного пучка труб, вода частично испаряется и образовавшаяся пароводяная смесь с паросодержанием 12 ÷ 15 % поступает обратно в коллектор-сепаратор. В коллекторе-сепараторе из образовавшейся пароводяной смеси происходит разделение паровой и водяной фаз (сепарация). Отсепарированный пар из коллектора-сепаратора частично отбирается на потребители в виде насыщенного пара − DНАС , а большей частью по перепускным трубам направляется в раздающий коллектор пароперегревателя. В витках пароперегревателя происходит перегрев пара, и перегретый пар собирается в выходном коллекторе котла, откуда через главный стопорный клапан поступает на потребители.

Насос многократной принудительной циркуляции создает избыточный напор 0,2 ÷ 0,3 МПа, необходимый для преодоления гидравлического сопротивления парообразующей части. Его производительность в 4 ÷ 10 раз больше паропроизводительности котла. Включение насоса в контур циркуляции дает возможность значительно увеличить скорость воды в трубах испарительной части (до 2 ÷ 2,5 м/с на полной нагрузке) и значительно улучшить надежность циркуляции по сравнению с котлами с естественной циркуляцией.

Котлы с МПЦ по габаритам и весу занимают промежуточное положение между прямоточными котлами и котлами с ЕЦ. Наличие сепаратора, организованная продувка и применение НМПЦ позволяют проводить качественную сепарацию пара и значительно уменьшить отложения солей внутри испарительных и пароперегревательных поверхностей нагрева.

Наиболее уязвимым элементом котлов с МПЦ является насос многократной принудительной циркуляции, работающий в очень тяжелых условиях: практически в кипящей воде при больших ее расходах. Даже незначительное снижение давления во входном патрубке насоса может привести к возникновению и развитию кавитации, срыву подачи воды в испарительную часть котла и, соответственно, к выходу котла из строя.

Котлы с МПЦ, по сравнению с прямоточными котлами и котлами с принудительной циркуляцией малой кратности, обладают следующими преимуществами:

- большой объем коллектора-сепаратора позволяет осуществить эффективную сепарацию пара и уменьшить унос солей в пароперегреватель, паропроводы и проточные части турбин (улучшить качество пара);

- испарительная и пароперегревательная части котла надежно разъединены между собой коллектором-сепаратором;

- наличие сепаратора, как водяной емкости, облегчает задачу автоматизации котла и позволяет получать одновременно перегретый и насыщенный пар.

Паровые котлы с принудительной циркуляцией (прямоточные, ПЦ МК и МПЦ) являются наиболее перспективными для применения в судовых котельных установках, но в настоящее время в качестве главных котлов практически не используются. Сложности, связанные с автоматизацией и повышенным качеством питательной воды, позволяют их использовать только в роли вспомогательных утилизационных котлов для выработки пара за счет использования энергии выхлопных газов дизельных или газотурбинных установок (т.е. в условиях относительно небольших температур газов).

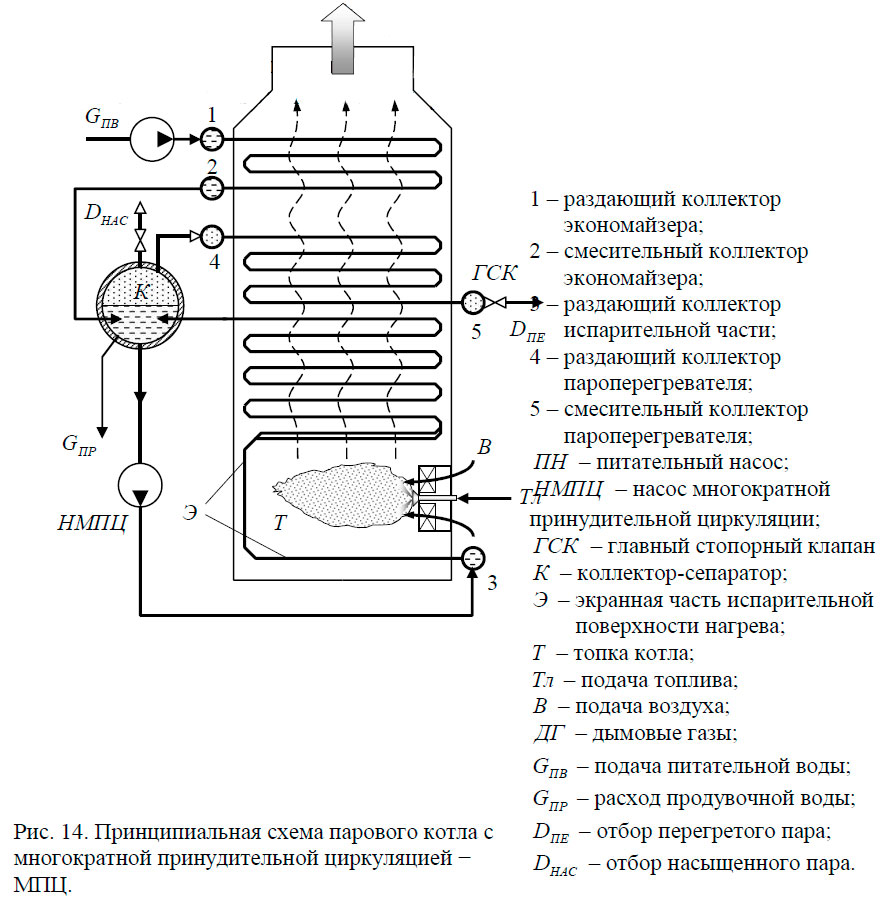

Особенности высоконапорных котлов

Высоконапорными котлами называют такие паровые котлы, в топках которых топливо сжигается под давлением, существенно превышающим атмосферное: 0,2 ÷ 0,4 МПа (рис. 15).

Повышенное давление воздуха, создаваемое в топке котла, значительно интенсифицирует процессы подготовки топливной смеси, горения топлива, теплопередачи в топке и конвективных поверхностях нагрева, из-за чего резко, практически в 7 ÷ 8 раз, снижаются массогабаритные показатели котла, повышается его экономичность и улучшаются другие характеристики.

Высокое давление воздуха, подаваемого к топочным устройствам ВНК, создается с помощью специального компрессора, как правило − осевого типа. Компрессор приводится во вращение газовой турбиной, установленной в газовом тракте котла, и работающей за счет использования энергии дымовых газов, покидающих газоход котла. Компрессор в совокупности с приводной газовой турбиной и добавочным двигателем называют турбонаддувочным агрегатом – ТНА. При работе высоконапорного котла компрессор ТНА через приемный воздухопровод забирает воздух из атмосферы, сжимает его до давления 0,2 ÷ 0,4 МПа, и нагнетает по напорному воздухопроводу в двухслойный кожух котла. Наружный кожух ВНК при этом работает под повышенным избыточным давлением и имеет прочную конструкцию: цилиндрическую форму с эллиптическими днищами. При сжатии в компрессоре температура воздуха повышается до 140 ÷ 170 °С, что позволяет исключить из состава ВНК такую поверхность нагрева, как воздухоподогреватель. Продукты сгорания топлива, образовавшиеся в топке ВНК, последовательно омывают поверхности нагрева, и на выходе из экономайзера подвергаются очистке от механических примесей в специальном газоочистном устройстве. В ГОУ из газов удаляются твердые сажистые частицы, кусочки окалины и другие эрозионно-опасные загрязнения, которые могут повредить детали проточной части газовой турбины. Пройдя очистку в ГОУ, дымовые газы поступают в газовую турбину, расширяются, совершают полезную работу, и через дымоход удаляются в дымовую трубу. Твердые частички, отделенные от основного потока газа, по обводному трубопроводу выбрасываются в газоход за газовой турбиной. Работа, полученная в газовой турбине, идет на привод осевого компрессора. Вследствие того, что на режимах частичных нагрузок котла мощности газовой турбины может не хватать для обеспечения работы осевого компрессора, на вал ТНА устанавливается добавительная паровая турбина, которая автоматически включается в работу на режимах частичных нагрузок и на переходных режимах сброса и увеличения нагрузки. ДПТ является для ВНК одновременно и пусковым двигателем, заменяющим в режиме пуска еще не работающую газовую турбину.

Таким образом основными отличительными особенностями ВНК по сравнению с котлами с вентиляторным дутьем являются:

- наличие прочно-плотного наружного кожуха котла, способного выдерживать повышенное давление воздуха, создаваемое компрессором ТНА;

- наличие в составе ВНК турбонаддувочного агрегата;

- использование газоочистного устройства для очистки потока газа перед газовой турбиной ТНА от твердых эрозионно-опасных частиц.

В качестве высоконапорных могут использоваться любые рассмотренные выше типы водотрубных паровых котлов. Наиболее перспективным направлением, особенно для корабельной энергетики, является использование прямоточных высоконапорных котлов. Но наибольшее распространение в настоящее время в корабельных установках получили водотрубные высоконапорные котлы с естественной циркуляцией. Базовый тип высоконапорного котла КВН-98/64 и его различные модификации КВГ-2 и КВГ-3 устанавливаются на всех современных кораблях ВМФ, использующих в качестве ГЭУ паротурбинную энергетическую установку.

Двухконтурные паровые котлы

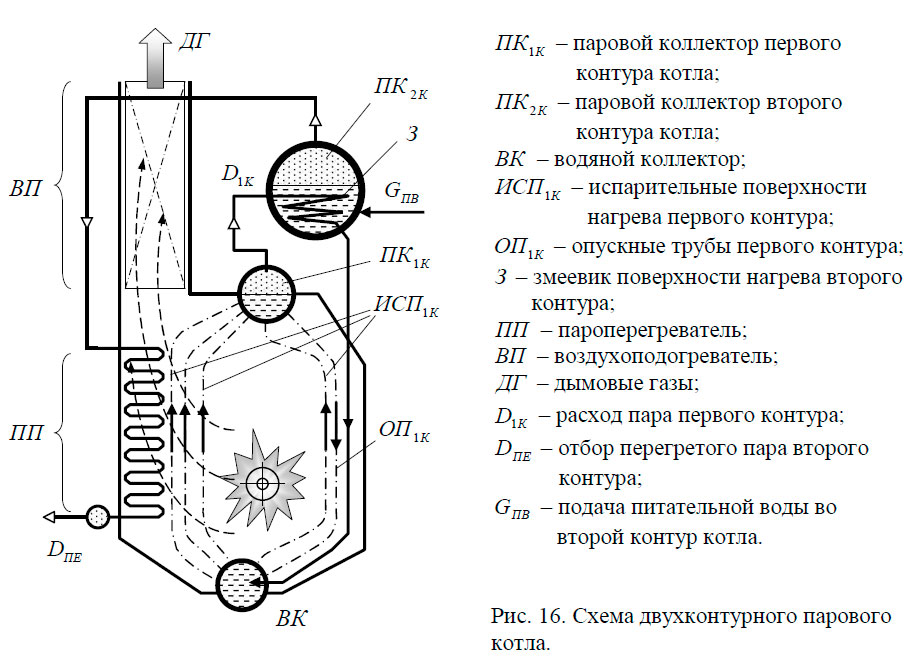

Появление двухконтурных паровых котлов было вызвано стремлением создать нечувствительную к качеству питательной воды конструкцию котла. Двухконтурный котел (или котел непрямого испарения) состоит из двух испарительных контуров (рис. 16).

Первый испарительный контур представляет собой обычный водотрубный котел с ЕЦ, включающий паровой и водяной коллекторы, соединенные пучками испарительных поверхностей нагрева (экранная и конвективная поверхности), ограничивающими топочный объем, опускных труб, и змеевика, в который поступает пар вырабатываемый в первом контуре. Рабочей средой первого контура является дистиллированная вода. Использование дистиллированной воды исключает накипеобразование в испарительных трубах первого контура. Пополнять первый контур водой практически не требуется, так как он герметичен и в нем отсутствуют протечки рабочей среды.

Пар, образующийся в паровом коллекторе первого контура (греющий пар), поступает в испарительный змеевик, расположенный в паровом коллекторе второго контура, отдает свою теплоту находящейся там воде, конденсируется и стекает в водяной коллектор первого контура.

Второй испарительный контур разомкнут и предназначен для получения рабочего пара, направляемого на главный двигатель. На поверхности змеевика, обогреваемого паром первого контура, происходит испарение воды. Пар собирается в верхней части парового коллектора, направляется в пароперегреватель, и далее – на потребители. Давление пара в паровом коллекторе первого контура поддерживается примерно в 2 ÷ 3 раза большим, чем давление пара в коллекторе второго контура. Оно выбирается таким образом, чтобы температура первичного (греющего) пара была примерно на 50 °С больше температуры вторичного (рабочего) пара.

Расход пара, образовавшегося в паровом коллекторе второго контура, восполняется подачей в него питательной воды. С целью снижения концентрации солей в воде второго контура, из его парового коллектора организуется продувка части котловой воды. Небольшая часть солей осаждается в виде накипи на змеевике, который имеет сравнительно низкую температуру, не опасную для повреждения металла.

Преимуществами двухконтурных котлов перед одноконтурными являются:

- нечувствительность к качеству питательной воды, так как горячими газами омываются только поверхности нагрева первого контура, содержащие дистиллированную воду;

- способность выдавать пар относительно малой влажности без использования специальных сепарирующих устройств. Это качество обусловлено равномерным распределением по всей длине парового коллектора греющего змеевика (тепловой нагрузки), благодаря чему выравниваются нагрузки зеркала испарения и парового объема.

Недостатками двухконтурных котлов являются низкие параметры генерируемого пара, и поэтому непригодность их использования в мощных КТЭУ (для выработки пара более высоких параметров необходимо значительное увеличение давления пара в первом контуре котла).

Вспомогательные и утилизационные паровые котлы

Вспомогательные котлы используются как на судах с КТЭУ, так и на судах с ДЭУ и ГТУ. На судах с КТЭУ они обеспечивают паром потребители во время стоянки судна при неработающих главных котлах, а также используются для ввода главной котельной установки в действие (подача пара на турбоприводы ВМ до начала отбора пара от главного котла). На судах с ДЭУ и ГТУ вспомогательные котлы используются для обеспечения паром потребителей как на ходовых режимах, так и в период стоянки судна.

На судах с мощными КТЭУ иногда роль вспомогательного котла выполняет один из главных котлов.

Вспомогательные котлы должны удовлетворять следующим требованиям:

- иметь минимальную массу и габариты;

- быть простыми в устройстве и надежными в эксплуатации;

- иметь возможность работы при безвахтенном обслуживании в автоматическом режиме;

- иметь высокие маневренные характеристики;

- предъявлять невысокие требования к качеству питательной воды.

В качестве вспомогательных в настоящее время на судах применяются следующие типы паровых котлов:

- двухколлекторные водотрубные вертикальные котлы с естественной циркуляцией следующих марок: КВВА D/p; КАВ D/p; КВ

где цифровые индексы в марке котла обозначают:

D – паропроизводительность [т/ч];

p – рабочее давление пара в котле [кгс/см2];

например: КВВА 12/28 (D = 12 т/ч; p = 28 кгс/см2), КАВ 1,5/5 и т.д.

- вертикальные и горизонтальные газотрубные котлы. В настоящее время разработан ряд типоразмеров отечественных котлов типа КВА D / p , и импортных котлов типа «Санрод», «Спэннер», «Унекс»;

- газоводотрубные котлы типа «Санрод», устанавливаемые на ряде отечественных судов зарубежной постройки.

В утилизационных котлах в качестве источника теплоты используются уходящие газы главных двигателей – ДВС или ГТД. Применение утилизационных котлов в составе энергетической установки приводит к экономии 8 ÷ 12 % топлива и повышению общего КПД установки. Помимо утилизации теплоты УК обеспечивают глушение шума отработавших газов и искрогашение. Пар от утилизационных котлов используется главным образом на судовые нужды, хотя возможно его применение в утилизационных турбогенераторах для выработки электроэнергии или механической энергии для привода главного движителя.

Конструкции современных утилизационных котлов весьма разнообразны. Наибольшее распространение в отечественном морском флоте получили: водотрубные утилизационные котлы с естественной циркуляцией, водотрубные утилизационные котлы с многократной принудительной циркуляцией и автономным сепаратором пара, и прямоточные утилизационные паровые котлы.

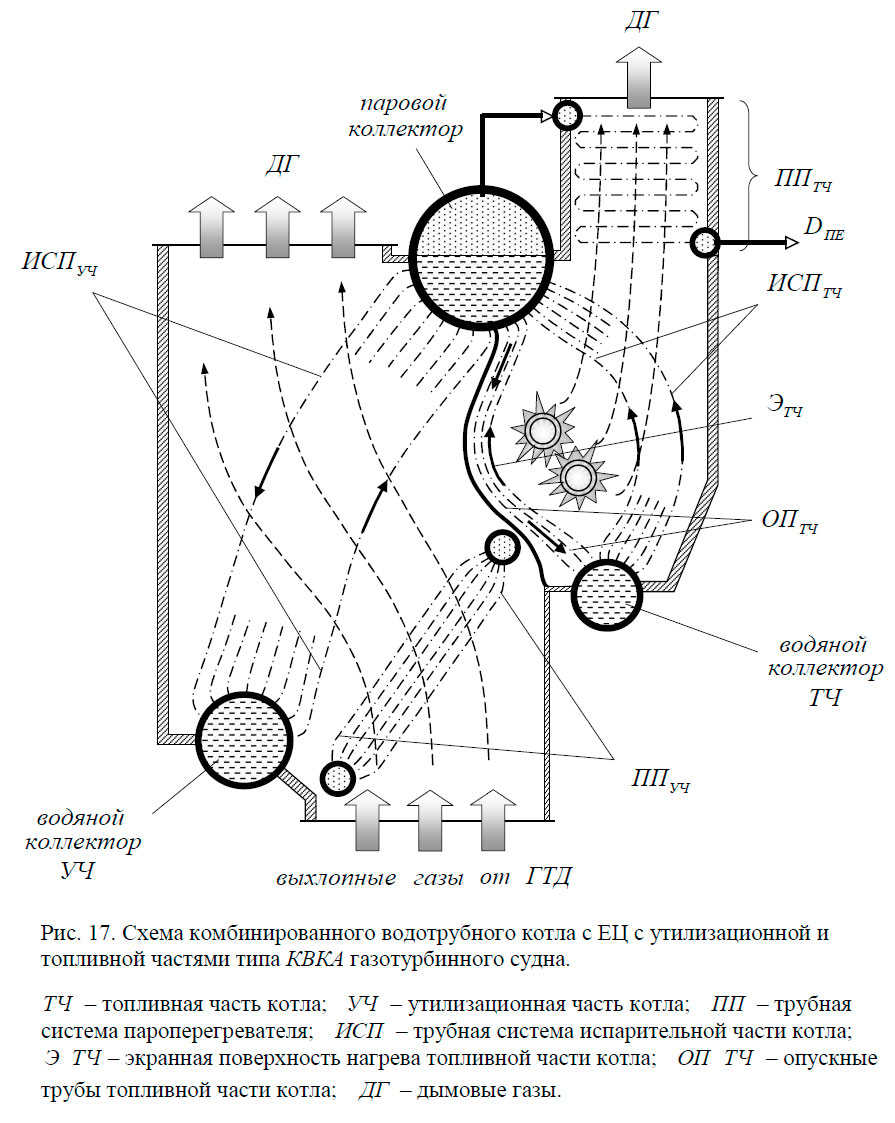

Иногда в судовых установках в качестве вспомогательных используют комбинированные утилизационные котлы, в которых в одном котлоагрегате скомпонованы топливная и утилизационная части (рис. 17). Такие котлы могут вырабатывать пар в следующих режимах работы:

- на ходу судна работает только утилизационная часть котла, в которой парообразование происходит за счет теплоты отработавших газов главного двигателя (ГТУ или ДЭУ). На стоянке работает только автономная часть котла от собственной топливной и воздушной систем;

- на ходу судна работает утилизационная часть котла. В случае необходимости увеличения паропроизводительности котла автоматически в работу включаются форсунки топливной части. На стоянке, для обеспечения паром потребителей при неработающей ГЭУ, работает только автономная часть котла.

В некоторых типах комбинированных утилизационных котлов используется общая испарительная поверхность нагрева, омываемая (в зависимости от режима работы котла) как выхлопными газами главного двигателя, так и продуктами сгорания топлива собственной автономной топливной части. Перенаправление потоков продуктов сгорания в таких котлах осуществляется с помощью специальных поворотных заслонок – газовых шиберов.

Литература

Судовые энергетические установки. Котлотурбинные энергетические установки. Болдырев О.Н. [2004]