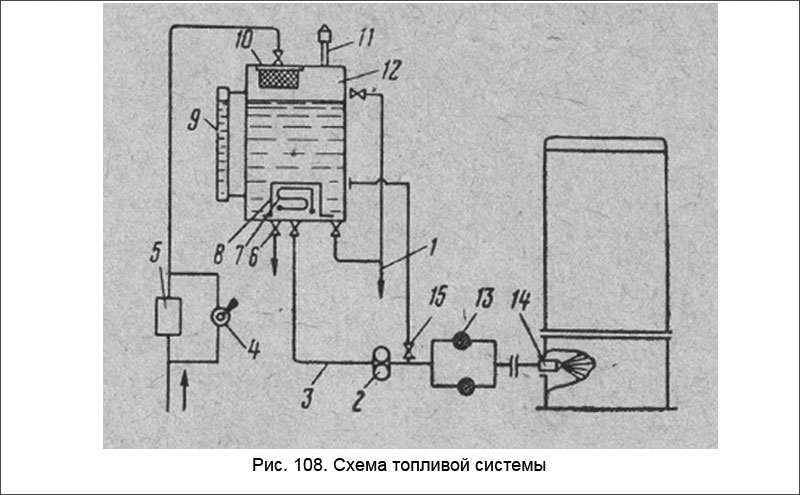

На рис. 108 представлена общая схема топливной системы с механической форсункой. Топливо насосом 2 забирается из расходной цистерны 12 и по трубопроводу 3 подается в топку через фильтры 13 и форсунку 14. Редукционный клапан 15 сбрасывает излишки топлива обратно в расходную цистерну 12. Из топливного танка топливо подается в расходную цистерну подкачивающим насосом 5. Избыток топлива переливается обратно по трубе 1 в топливный танк. На случай выхода из строя насоса 5 устанавливается ручной насос 4. Уровень топлива в расходной цистерне определяется по мерному стеклу 9. Механические примеси улавливаются фильтром 10, а вода спускается через кран 6. Топливо перед подачей на форсунку подогревается от 80 до 115° С паром с помощью змеевика 7. Змеевик топливоподогревателя прикрывается дырчатым колпаком — концентратором 8, который обеспечивает наибольшую температуру подогрева топлива в районе заборной топливной трубы 3. Газы удаляются через газоотводную трубу 11. Приемные сетки топливопроводов должны не доходить до дна цистерны на 400— 500 мм. Для зачистки цистерны имеются приемные патрубки, расположенные у самого дна емкости. Пополнение расходной цистерны из запасных бункерных емкостей осуществляется топливоперекачивающим насосом.

Насос может быть по конструкции центробежным, шестеренчатым, прямодействующим с паровым или электрическим приводом. Подогрев топлива в запасных, отстойных и расходных цистернах чаще всего осуществляется с помощью трубчатого подогревателя, работающего от насыщенного пара с давлением 2—3 ати. Подогрев топлива допускается на 15° С ниже температуры вспышки паров данного топлива. Обогревающий змеевик устанавливается в случае маловязких мазутов.

В случае использования тяжелых мазутов применяется паровой подогреватель в виде труб, расположенных на полной высоте емкости. Перед форсункой топливо подогревают в топливоподогревателе. На морском флоте наиболее распространен подогреватель с V-образными трубками. В топливоподогревателе используется пар с давлением 4—5 ати.

На теплоходах, имеющих ограниченное количество пара для подогрева топлива, применяется электрическая энергия.

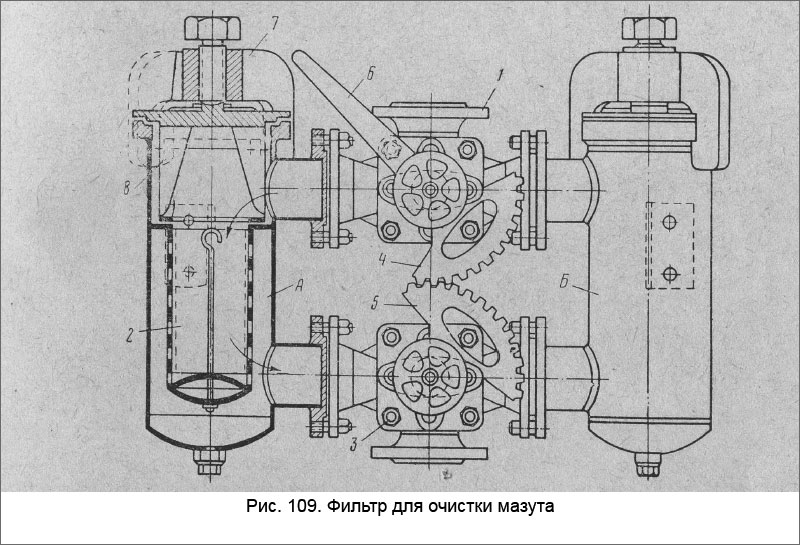

Для очистки топлива от механических примесей в топливную систему включаются фильтры. Фильтры чаще выполняются сдвоенными. Такая конструкция позволяет попеременно очищать их фильтрующие элементы без выключения форсунки. В качестве фильтрующих материалов обычно используется металлическая сетка, сукно, войлок или бумага. Степень засоренности фильтра определяется по разности показаний манометров, установленных до и после фильтра. На рис. 109 изображен один из таких фильтров.

Фильтр состоит из двух одинаковых корпусов А и Б, которые можно включать поочередно рычагом 6, связанным зубчатыми секторами 4 и 5 с кранами обоих фильтров. Мазут поступает через трехходовой кран 1, проходя через перфорированный цилиндр 2, обтянутый тонкой латунной сеткой с мелкими отверстиями, очищается от механических примесей и выходит через трехходовой кран 3. Фильтр чистится следующим способом. Снимают крышку 8, крепящуюся болтом со скобой 7, затем вынимают фильтрующую сетку и промывают ее керосином.