Содержание

- Механические потери

- Потери в подшипниках и уплотнении вала

- Гидравлические потери

- Гидродинамическое трение

- Потери на гидродинамическое трение в трубах

- Потери на перемешивание при расширении поперечного сечения

- Потери на перемешивание при сужении поперечного сечения

- Вихревые потери

- Потери при изменении направления потока

- Дисковое трение

- Протечки

- Распределение потерь как функция быстроходности насоса

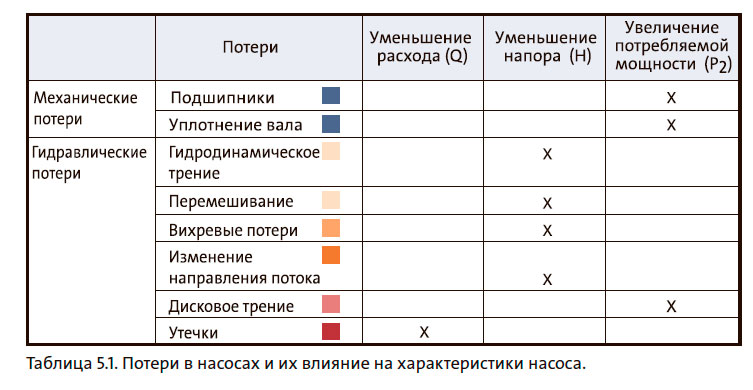

Виды потерь

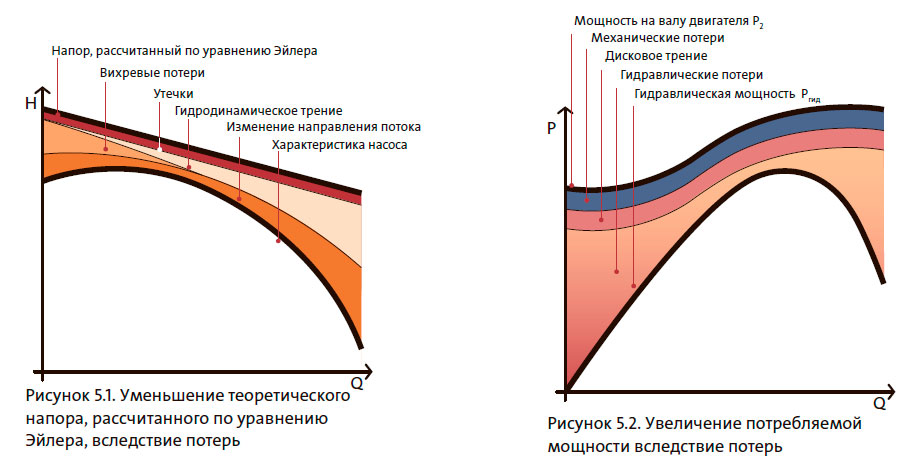

Уравнение Эйлера для насоса представляет простое описание показателей рабочего колеса без учета потерь. В реальности, из-за ряда механических и гидравлических потерь в рабочем колесе и корпусе насоса, производительность насоса меньше, чем рассчитанная по уравнению насоса Эйлера. Вследствие этих потерь напор насоса ниже теоретического, а потребляемая мощность выше, см. рисунки 5.1 и 5.2. Это приводит к снижению коэффициента полезного действия. В этой части рассмотрены различные виды потерь и представлены несколько простых моделей для расчета этих потерь. Эти модели также могут быть использованы для анализа результатов испытаний.

Характеристики насоса можно определить с помощью теоретических или эмпирических расчетных моделей для каждого отдельного вида потерь. Соответствие фактическим характеристикам зависит от того, насколько подробны модели и до какой степени они описывают фактический тип насоса.

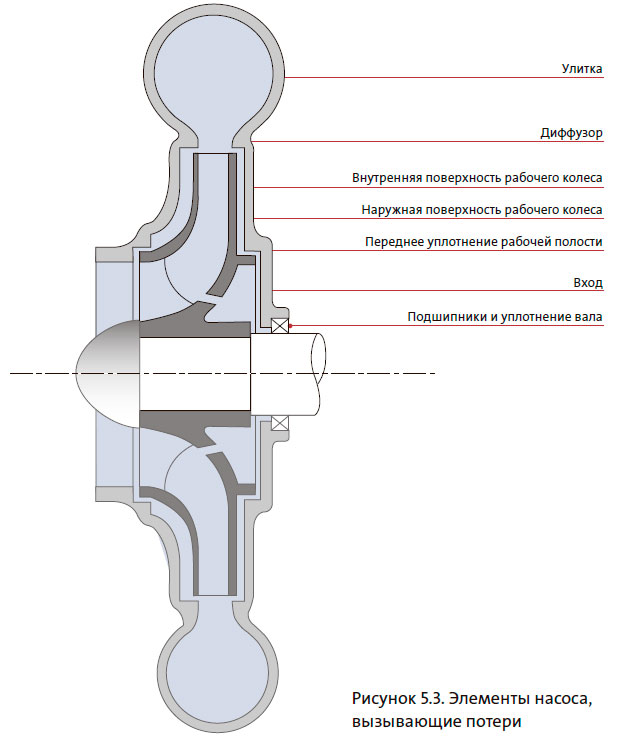

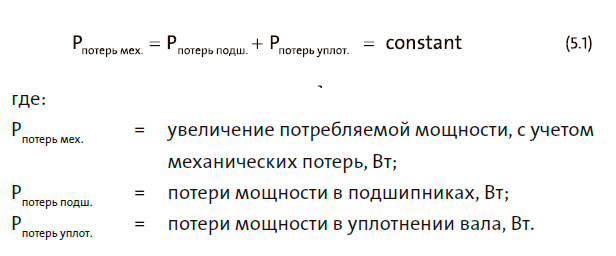

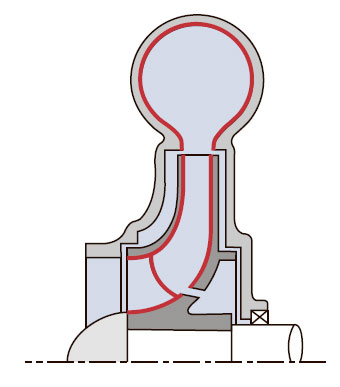

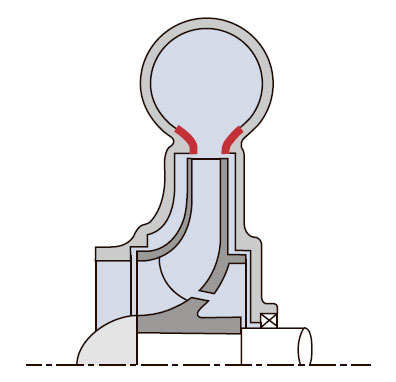

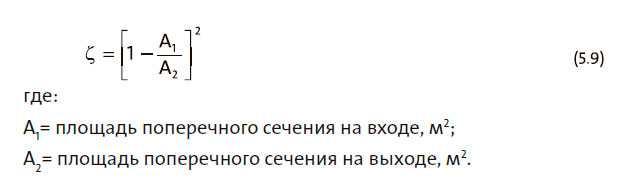

На рисунке 5.3 показаны элементы насоса, которые приводят к механическим и гидравлическим потерям. К ним относятся подшипники, уплотнение вала, переднее и заднее уплотнения рабочей полости, вход, рабочее колесо и спиральная камера или направляющий аппарат. Далее этот рисунок используется для иллюстрации того, где возникают потери каждого вида.

Механические потери

Муфта насоса или привод включает в себя, в зависимости от типа насоса, подшипники, уплотнения вала, шестерню. Все эти детали вызывают потери из-за механического трения. Далее рассматриваются потери в подшипниках и уплотнениях вала.

Потери в подшипниках и уплотнении вала

Потери в подшипниках и уплотнении вала — называемые паразитными потерями — обусловлены трением. Их часто моделируют константой, добавляемой к потребляемой мощности. Однако размер потерь может изменяться в зависимости от давления и частоты вращения.

Следующая формула служит для оценки увеличения потребляемой мощности, с учетом потерь в подшипниках и уплотнении вала:

Гидравлические потери

Гидравлические потери возникают при прохождении жидкости через насос. Эти потери возникают из-за трения или вследствие того, что жидкость при прохождении через насос должна изменять направление движения и скорость. Это вызвано изменениями поперечного сечения и прохождения через вращающееся рабочее колесо. В следующих разделах описаны различные виды гидравлических потерь в зависимости от механизма их возникновения.

Гидродинамическое трение

Гидродинамическое трение возникает в местах, где жидкость соприкасается с поверхностями вращающегося рабочего колеса и внутренними поверхностями корпуса насоса. Гидродинамическое трение приводит к снижению давления, которое вызывает уменьшение напора. Величина потерь, обусловленных гидродинамическим трением, зависит от шероховатости поверхности и скорости движения жидкости относительно поверхности.

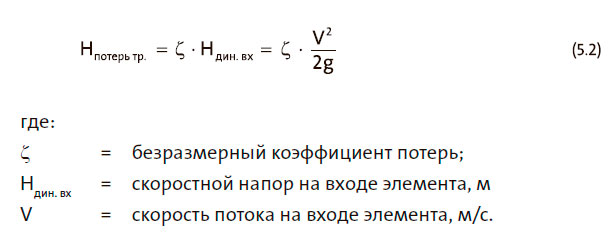

Модель

Гидродинамическое трение возникает во всех элементах проточной части, через которые протекает жидкость. Гидродинамическое трение обычно рассчитывают отдельно, как потери на трение в трубе, то есть как коэффициент падения давления, умноженный на напор на входе элемента:

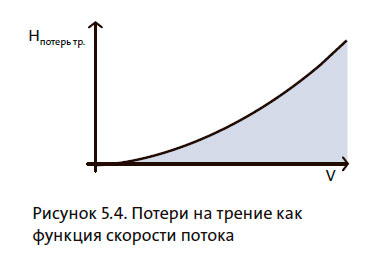

Таким образом, потери на гидравлическое трение возрастают пропорционально квадрату скорости потока, см. рисунок 5.4

Коэффициенты потерь можно найти в специальных справочниках. Отдельные элементы, например, входной и выходной кожухи, на которые рабочее колесо не оказывает непосредственного влияния, могут быть рассмотрены с учетом постоянного коэффициента потерь. Напротив, рабочее колесо, спиральная камера и направляющий аппарат, как правило, обладают переменными коэффициентами потерь. При расчете гидродинамического трения рабочего колеса в уравнении (5.2) следует использовать относительную скорость.

Потери на гидродинамическое трение в трубах

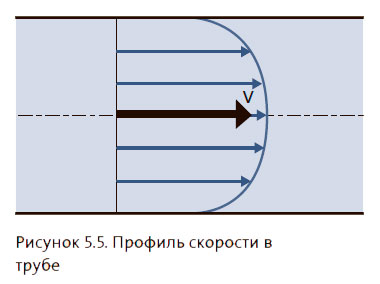

Трение в трубе — это потеря энергии, возникающая при течении жидкости по трубе. Скорость жидкости у стенки трубы равна нулю, в то время как в центре она достигает максимального значения. Из за этой разницы скоростей в поперечном сечении трубы, см. рисунок 5.5, молекулы жидкости трутся друг о друга. Вследствие этого кинетическая энергия переходит в тепловую, которую можно считать потерянной.

Для поддержания течения в трубе необходимо постоянно добавлять количество энергии, равное потерям. Энергия передается с помощью статического перепада давления между входом и выходом. Принято говорить, что именно этот перепад давлений перемещает жидкость в трубе.

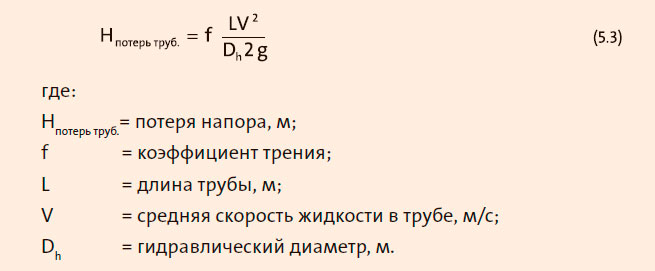

Потери в трубе зависят от скорости жидкости, гидравлического диаметра трубы, ее длины и шероховатости внутренней поверхности. Падение напора рассчитывается следующим образом:

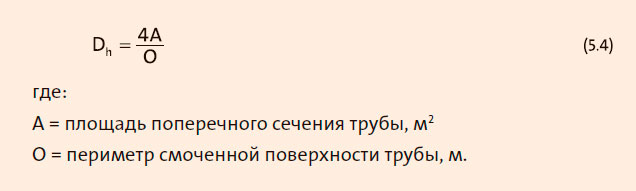

Гидравлический диаметр — это отношение площади поперечного сечения к периметру смоченной поверхности. Гидравлический диаметр служит удобной величиной при расчете трения для поперечного сечения произвольной формы.

Уравнение (5.4) применяется в общем случае для произвольной формы поперечного сечения. Если труба имеет круговое поперечное сечение, гидравлический диаметр равен диаметру трубы. Труба с круговым поперечным сечением имеет наименьшую возможную площадь внутренней поверхности для данной площади поперечного сечения, поэтому она обладает наименьшим сопротивлением потоку.

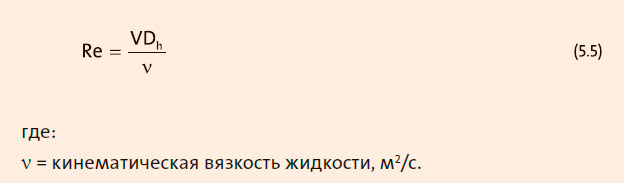

Коэффициент трения — это не постоянная величина, она зависит от того, является течение ламинарным или турбулентным. Это описывается числом Рейнольдса Re:

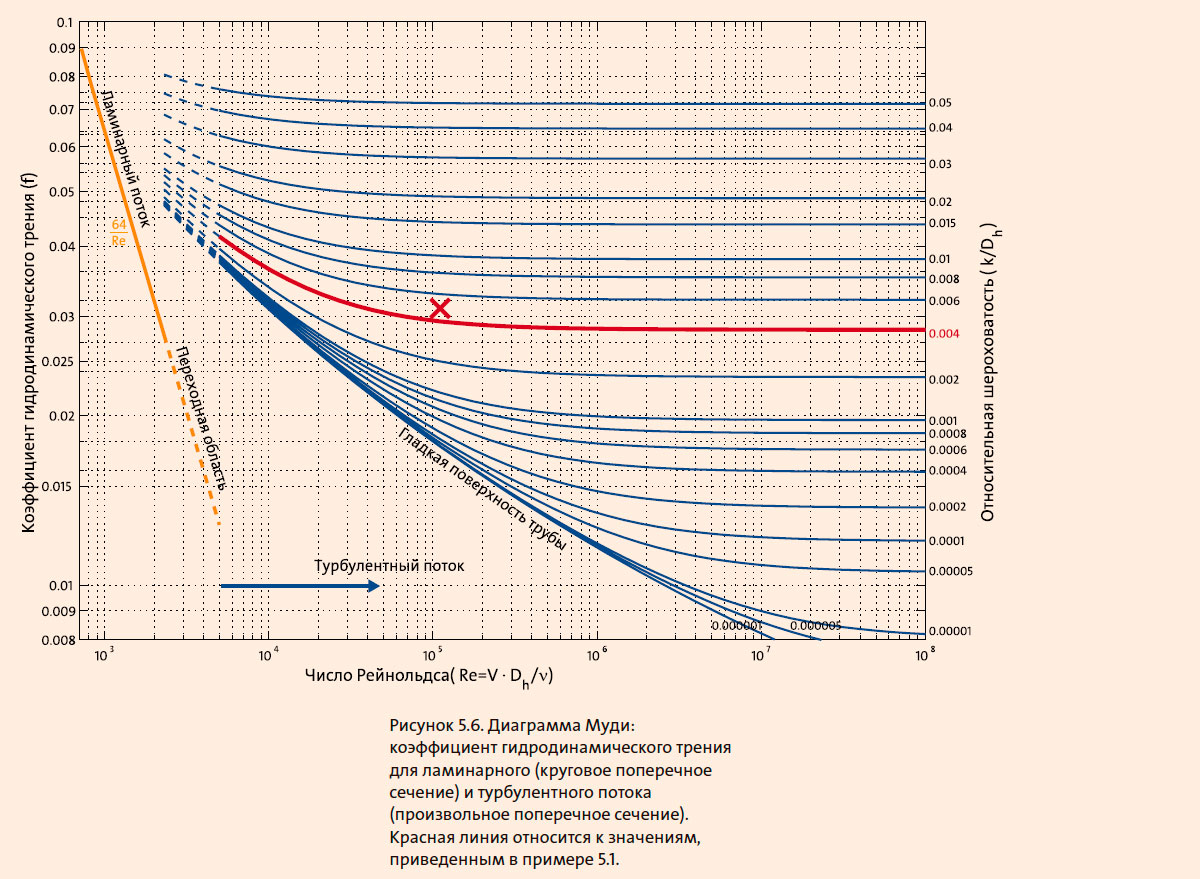

Число Рейнольдса — это безразмерное число, выражающее отношение между силами инерции и трения в жидкости, поэтому оно описывает степень турбулентности потока. Для потока в трубах справедливы следующие ориентиры:

Ламинарный поток возникает только при относительно малых скоростях, он описывает спокойное, хорошо упорядоченное течение без вихрей. Коэффициент гидродинамического трения для ламинарного потока не зависит от степени шероховатости поверхности и является функцией только числа Рейнольдса. Для труб кругового поперечного сечения справедлива следующая формула:

Турбулентный поток — это нестабильный поток с сильным перемешиванием. Вследствие вихревого движения течение жидкостей в трубах на практике в большинстве случает является турбулентным. Коэффициент гидродинамического трения для турбулентного потока зависит от числа Рейнольдса и степени шероховатости поверхности трубы.

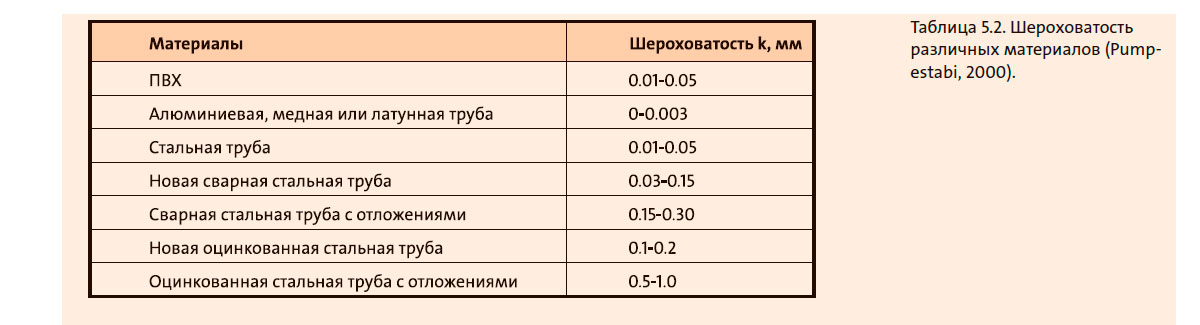

На рисунке 5.6 изображена диаграмма Муди, показывающая зависимость коэффициента гидродинамического трения f от числа Рейнольдса и степени шероховатости поверхности для ламинарного и турбулентного потоков.

В таблице 5.2 приведены значения шероховатости для различных материалов. В старых трубах гидродинамическое трение увеличивается из-за коррозии и отложений.

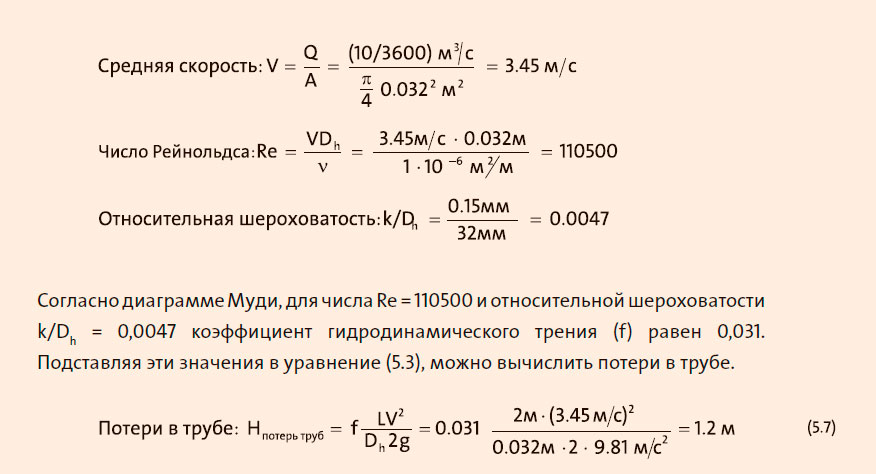

Пример 5.1: расчет потерь в трубе

Вычислим потери в трубе длиной 2 м, диаметром d = 32 мм при расходе Q = 10 м3/ч. Труба изготовлена из оцинкованной стали, шероховатость поверхности 0,15 мм, жидкостью является вода при 20°С.

Потери на перемешивание при расширении поперечного сечения

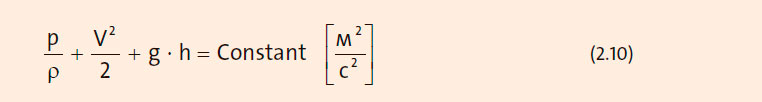

В местах расширения поперечного сечения насоса кинетическая энергия преобразуется в энергию статического давления, см. уравнение сохранения энергии (2.10). Это преобразование связано с потерями на перемешивание:

Уравнение энергии для течения идеальной жидкости

Согласно уравнению энергии для течения идеальной жидкости сумма энергии давления, кинетической энергии и потенциальной энергии является постоянной величиной. Это уравнение называется уравнением Бернулли по имени швейцарского физика Даниэля Бернулли.

Уравнение Бернулли справедливо при следующих условиях:

- 1. Течение установившееся — не изменяется со временем.

- 2. Жидкость несжимаема — справедливо для большинства жидкостей.

- 3. Течение без трения — потери на трение не учитываются.

- 4. Свободное течение — нет подвода механической энергии.

Формула (2.10) применяется для струйки жидкости или траектории частицы жидкости. Например, с помощью формулы может быть описано течение жидкости в диффузоре (2.10), но не поток через рабочее колесо, так как рабочее колесо подводит к жидкости механическую энергию.

В большинстве применений не все условия для уравнения энергии соблюдаются, Несмотря на это, уравнение может быть использовано для приблизительных вычислений.

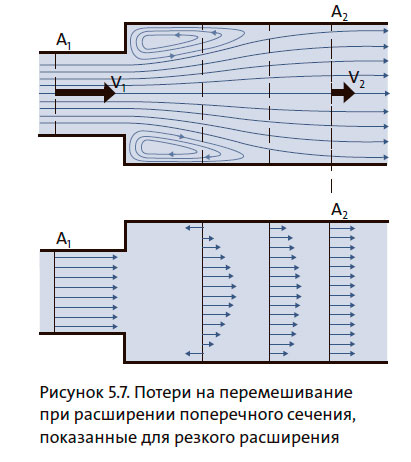

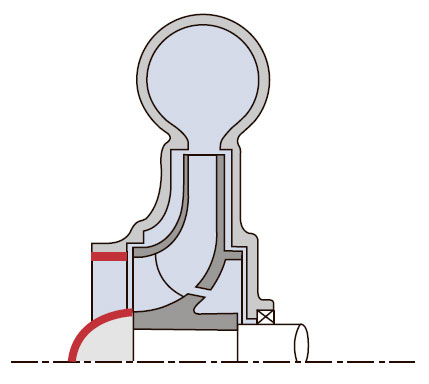

Причина, по которой при расширении поперечного сечения возникает разность скоростей, пояснена на рисунке 5.7. На рисунке показан диффузор с резким расширением. Поскольку частицы воды больше не движутся с одинаковой скоростью, между молекулами жидкости возникает трение, которое приводит к потере полезного напора. Несмотря на то, что профиль скоростей после расширения поперечного сечения постепенно выравнивается, как показано на рисунке 5.7, часть кинетической энергии превращается в тепловую энергию, а не в энергию статического давления.

Потери на перемешивание возникают в различных местах насоса: на выходе рабочего колеса, где жидкость перетекает в спиральную камеру или направляющий аппарат, а также в диффузоре.

При конструировании элементов проточной части важно, чтобы расширения поперечного сечения были как можно меньше и плавнее.

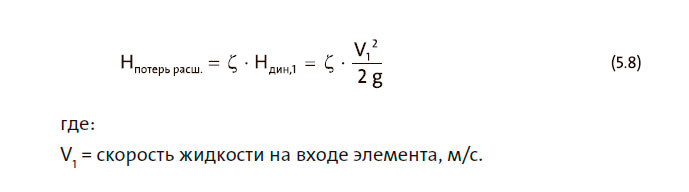

Модель

Потери при расширении поперечного сечения являются функцией скоростного напора на входе элемента.

Коэффициент потери давления ζ зависит от отношения площадей на входе и на выходе элемента, а также от того, насколько плавно расширяется поперечное сечение.

Для резкого расширения, показанного на рисунке 5.7, используется следующее выражение:

Эта модель дает хорошую оценку потерь напора при больших отношениях расширения (A1/A2 близко к нулю). В этом случае коэффициент потерь согласно уравнению (5.9) ζ = 1. Это означает, что в диффузоре с резкой границей теряется почти весь скоростной напор, имеющийся на входе элемента.

Для небольших отношений расширения, а также для других форм диффузора с плавным расширением поперечного сечения коэффициент потерь ζ определяется по специальным таблицам или с помощью измерений.

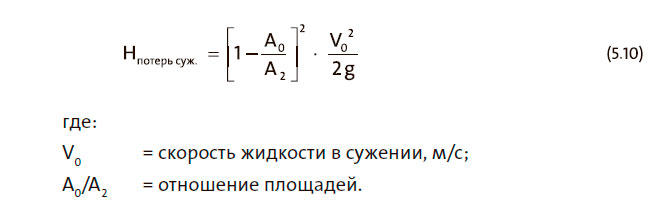

Потери на перемешивание при сужении поперечного сечения

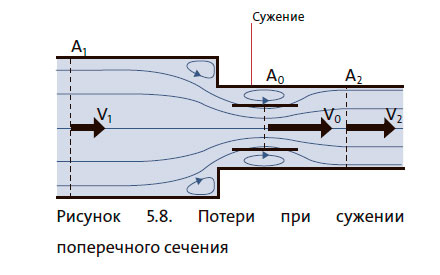

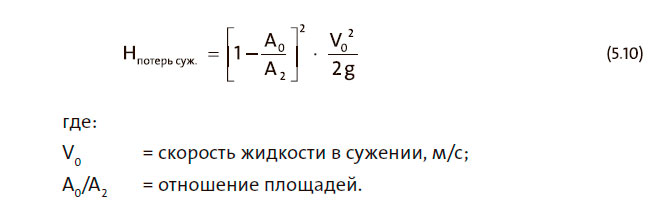

Потери напора при сужении поперечного сечения возникают вследствие вихрей, образующихся в потоке, когда протекает участки различной формы, см. рисунок 5.8. Принято говорить, что поток «разделяется». Причиной этого является то, что поток, вследствие локальных перепадов давления, больше не движется параллельно поверхности, а удалить следует по иным траекториям. Это означает, что эффективная площадь поперечного сечения потока уменьшается. Это называют сжатием потока. Сжатие потока до площади А0 обозначено на рисунке 5.8. уменьшение площади потока приводит к увеличению скорости течения, следовательно, увеличение площади потока приводит к снижению его скорости. В процессе этого возникают потери при перемешивании. Потери напора вследствие сужения поперечного сечения, как правило, возникают на входе в патрубок и у входа в рабочее колесо. Величина этих потерь может быть существенно снижена созданием плавного перехода в месте изменения диаметра трубопровода округлением углов этого перехода. Если вход имеет правильную скругленную форму, эти потери несущественны. Потери, обусловленные сужением поперечного сечения, как привило, имеют второстепенное значение.

Модель

Обычно, полагают, что ускорение потока жидкости от скорости V1 до V0 происходит без потерь, в то время как последующие потери на перемешивание зависят от отношения площади A0 к площади сужения потока A2, а также от скорости потока:

Недостаток такого расчета в том, что он предполагает знание площади A0, которую нельзя измерить непосредственно. Поэтому вместо нее часто используют следующую формулу:

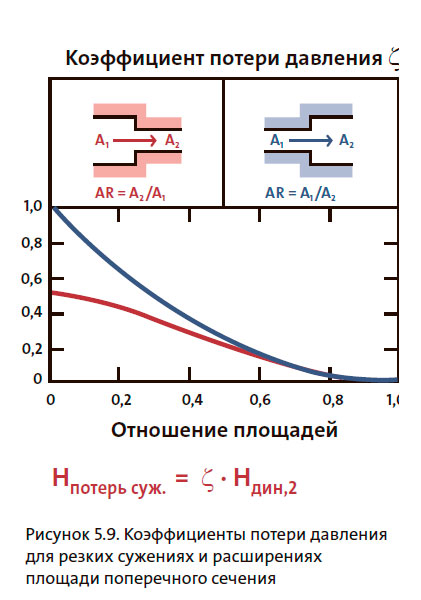

На рисунке 5.9 приведены для сравнения зависимости коэффициентов потерь при резком расширении и сужении площади поперечного сечения от отношения площадей A1/A2 на входе и на выходе. Видно, что коэффициент потерь, а следовательно и потери напора, как привило, меньше при сужении площади поперечного сечения, чем при расширении. Это особенно справедливо при больших отношениях площадей.

Коэффициент потерь напора для геометрических форм с плавно меняющейся площадью поперечного сечения можно найти в таблицах. Как было сказано ранее, потери давления при сужении поперечного сечения могут быть снижены почти до нуля посредством скругления углов.

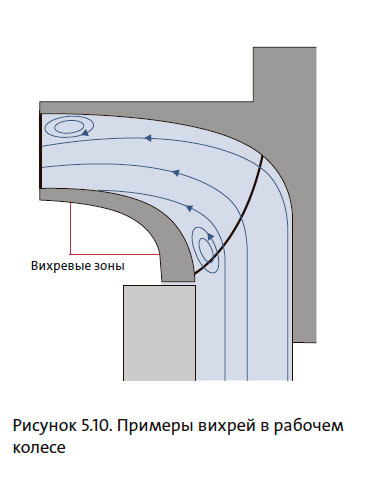

Вихревые потери

Вихревые зоны в элементах проточной части возникают, как правило, при неравномерных нагрузках, например, когда расход ниже расчетного. На рисунке 5.10 показан пример вихря в рабочем колесе. Вихревые зоны сокращают эффективную площадь поперечного сечения, доступную для потока. В потоке возникают большие перепады скоростей между основным течением с высокой скоростью и вихрями, скорость в которых близка к нулю. Это приводит к значительным потерям на перемешивание.

Вихревые зоны могут возникать на входе, в рабочем колесе, в направляющем аппарате или спиральной камере. Размер этих зон зависит от геометрии и рабочей точки. При проектировании элементов проточной части важно свести к минимуму вихри в главных рабочих зонах насоса.

Формула

Не существует простой формулы, способной рассчитать возникновение вихревых зон и их размер. Только с помощью современных лазерных измерений скорости или компьютерного моделирования можно точно определить расположение вихревых зон. Поэтому наличие вихрей, как правило, определяют только косвенно с помощью измерений производительности, которые показывают меньший, чем предполагалось напор и (или) более высокое потребление мощности при частичной нагрузке.

При проектировании насосов в качестве исходной точки, как правило, принимают номинальную рабочую точку. В этих условиях вихри не возникают, поэтому производительность насоса можно спрогнозировать достаточно точно. В тех случаях, когда расход меньше расхода, соответствующего номинальной рабочей точке, для определения характеристик насоса часто приходится использовать эмпирические правила.

Потери при изменении направления потока

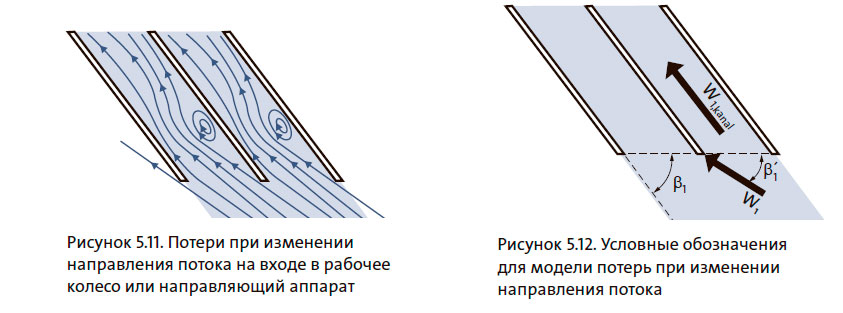

Потери при изменении направления потока возникают, когда угол прохождения потока не совпадает с углом лопаток рабочего колеса или передних кромок лопаток направляющего аппарата. Как правило, это происходит при частичной нагрузке или при наличии предварительной закрутки потока.

При наличии разницы между углом прохождения потока и углом расположения лопатки с одной стороны лопатки возникает вихревая зона, см. рисунок 5.11. Вихревая зона приводит к сжатию потока за передней кромкой лопатки . Чтобы заполнить весь канал между лопатками, после сжатия поток должен снова замедлиться, при этом возникают потери при перемешивании.

При расходе, отличном от расчетного, потери при изменении направления потока также возникают у выступа спиральной камеры. Чтобы свести к минимуму потери при изменении потока, конструктор должен обеспечить совпадение углов прохождения потока и расположения лопаток. Скругление концов лопаток и выступа спиральной камеры позволяет снизить потери при изменении направления потока.

Модель

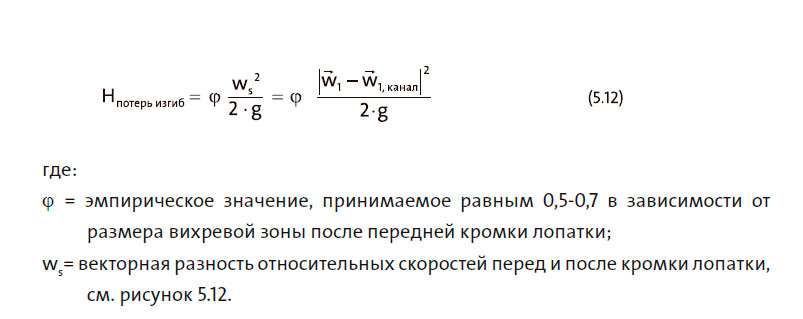

Величина потерь при изменении направления потока зависит от разницы относительных скоростей перед и после передней кромки лопатки и рассчитывается с помощью следующей формуы (Pfleiderer og Petermann, 1990, стр. 224):

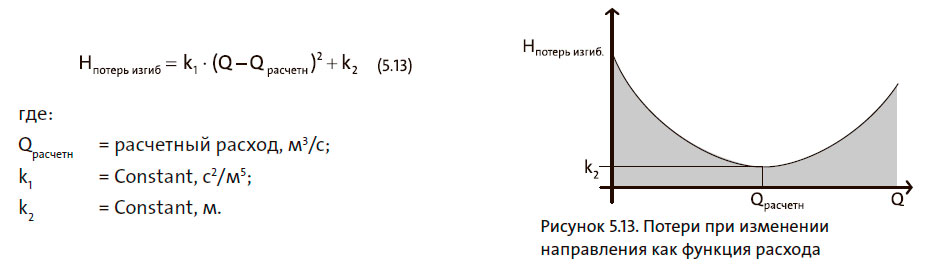

При другом подходе потери при изменении направления потока моделируются параболой, минимум которой расположен в рабочей точке максимальной производительности. Потери при изменении направления потока возрастают пропорционально квадрату разности между расчетным и фактическим расходами, см. рисунок 5.13.

Дисковое трение

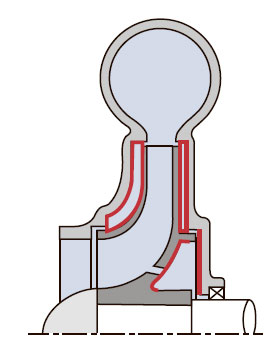

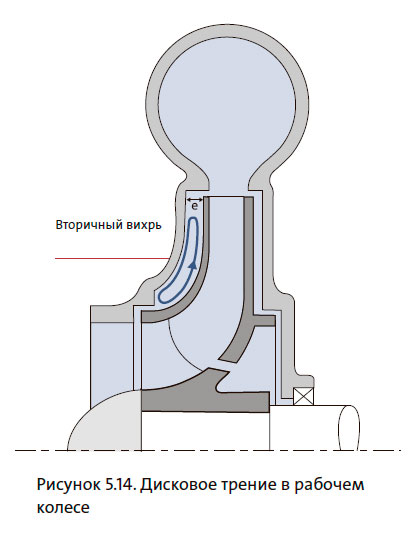

Дисковое трение — это увеличенное потребление мощности, возникающее из-за того, что каркас и втулка рабочего колеса вращаются в заполненном жидкостью корпусе насоса. Жидкость в полости между рабочим колесом и корпусом насоса начинает вращаться и создает первичный вихрь, см. раздел 1.2.5. Скорость вращения на поверхности рабочего колеса равна скорости рабочего колеса и равна нулю на поверхности корпуса насоса. Поэтому среднюю скорость первичного вихря полагают равной половине скорости вращения рабочего колеса.

Из-за разницы скоростей вращения жидкости на поверхностях рабочего колеса и корпуса насоса, центробежная сила создает вторичное вихревое движение, см. рисунок 5.14. Этот вторичный вихрь увеличивает дисковое трение, поскольку он передает энергию от поверхности рабочего колеса к поверхности корпуса насоса.

Величина дискового трения зависит, главным образом, от частоты вращения, диаметра рабочего колеса, а также от размеров корпуса насоса, в особенности от расстояния между рабочим колесом и корпусом насоса. Кроме того, решающее влияние на величину дискового трения оказывает шероховатость поверхностей рабочего колеса и корпуса насоса. Дисковое трение также увеличивается при наличии выступов или впадин на наружной поверхности рабочего колеса, например, балансировочных грузов или отверстий.

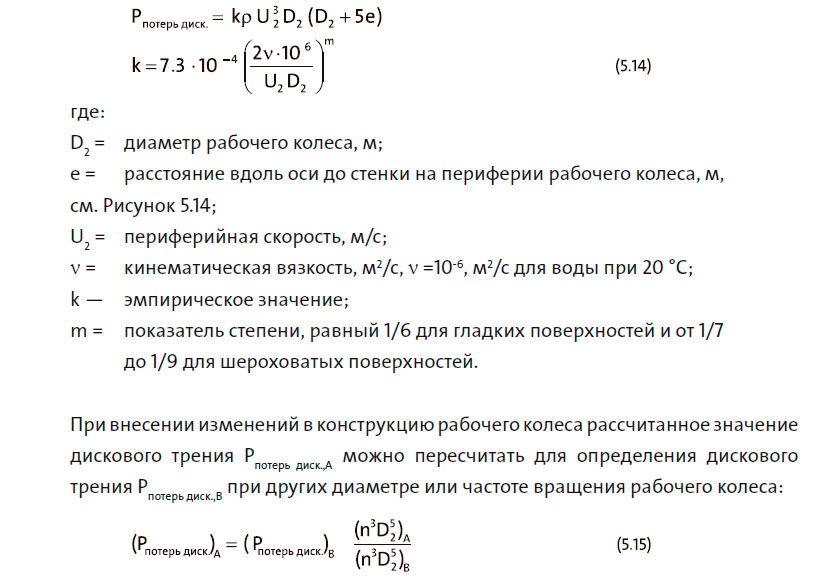

Расчет

Pfleiderer and Petermann (1990, стр. 322) для определения увеличения потребления мощности, вызванного дисковым трением, использовали следующую формулу:

Это уравнение масштабирования можно использовать только для относительно небольших изменений конструкции.

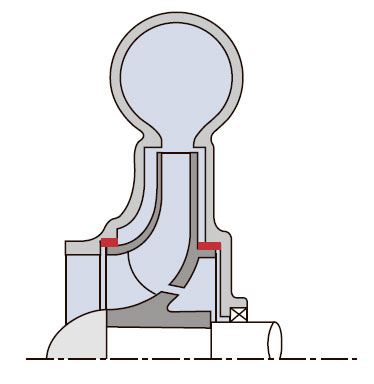

Протечки

Потери вследствие протечки обусловлены незначительной циркуляцией жидкости через зазоры между подвижными и неподвижными деталями насоса. Потери вследствие протечек приводят к снижению производительности, поскольку расход через рабочее колесо увеличивается по сравнению с расходом через весь насос:

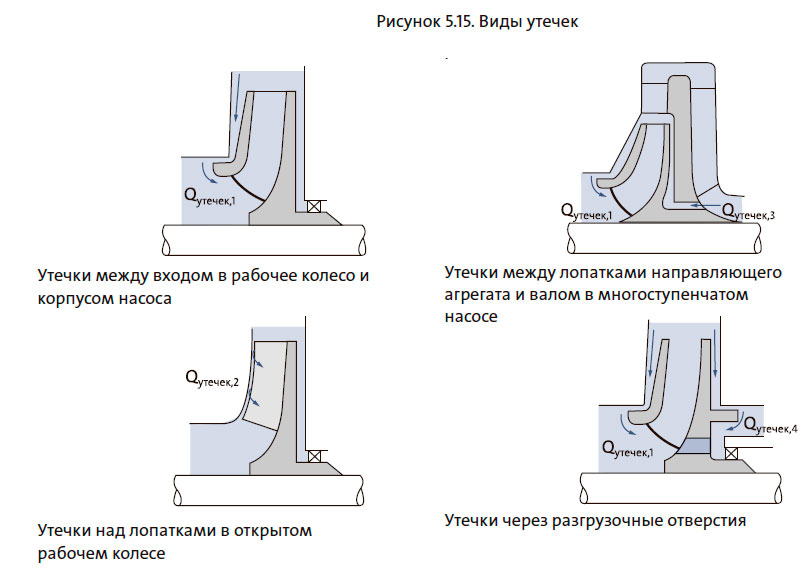

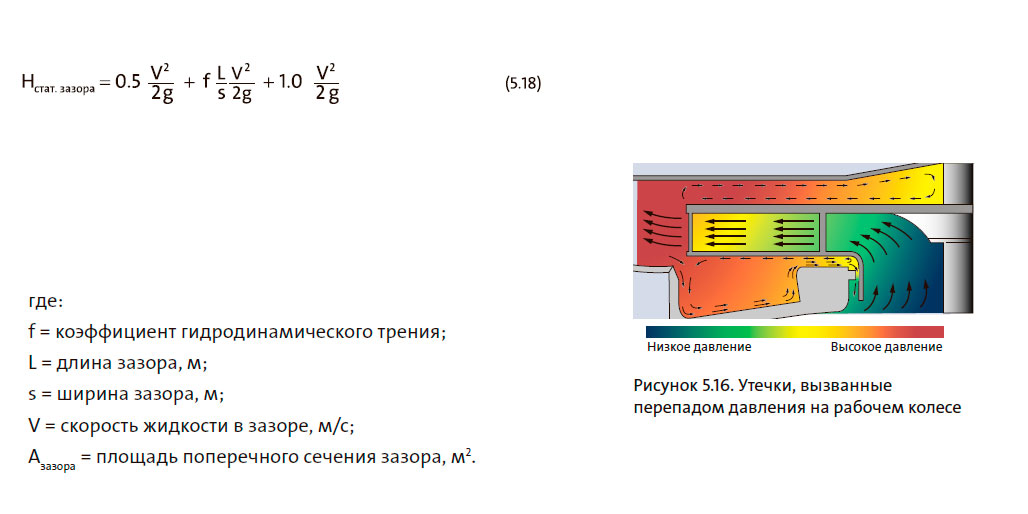

Протечки возникают во многих различных местах насоса, в зависимости от типа насоса. На рисунке 5.15 показаны места, в которых обычно возникают протечки. Разности давлений в насосе, приводящие к расходу утечек, показаны на рисунке 5.16.

Протечки между рабочим колесом и корпусом у входа в рабочее колесо и через входом рабочего колеса, как правило, имеют одинаковую величину. Протечки между лопатками направляющего агрегата и валом в многоступенчатых насосах менее важны, поскольку как перепад давлений, так и площадь зазора имеют меньшую величину.

Для сведения к минимуму протечек важно, чтобы зазоры были как можно меньше. Малая величина зазоров особенно важна при большом перепаде давления.

Расчет

Протечки можно рассчитать, используя совместно два различных выражения для перепада напора на зазоре: уравнение для перепада напора, создаваемого рабочим колесом (5.17), и уравнение для потерь напора при течении через зазор (5.18). Для расчета величины протечек необходимы оба уравнения.

Далее приведен пример расчета протечек между входом в рабочее колесо и корпусом насоса. Сначала рассчитаем перепад напора на зазоре, создаваемый рабочим колесом. Перепад напора на зазоре определяется статическим напором перед рабочим колесом и поведением потока в полости между рабочим колесом и корпусом насоса:

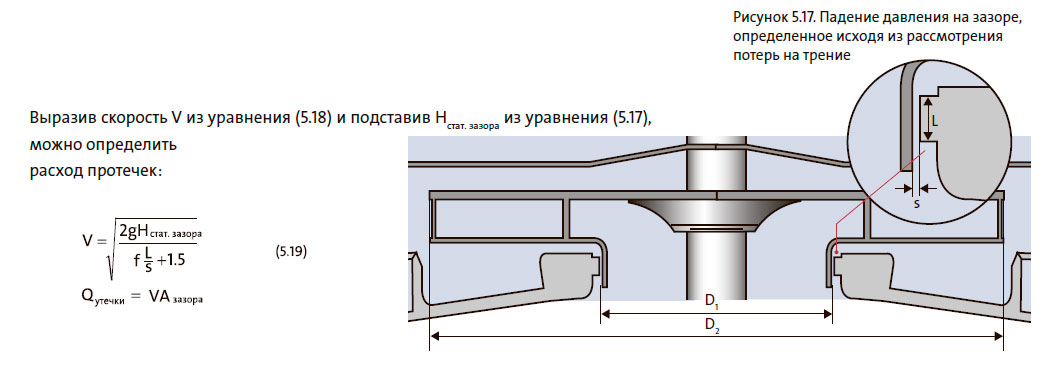

Перепад напора на зазоре также можно вычислить как потерю напора при прохождении потока через зазор, см. рисунок 5.17. Потеря напора представляет собой сумму следующих трех видов потерь: потери, вызванные резким сужением, когда жидкость проникает в зазор, потери на трение между жидкостью и стенкой и потери на перемешивание, вызванные резким расширением на выходе из зазора.

Коэффициент гидродинамического трения можно принять равным 0,025 или же более точно найти по диаграмме Муди, см. рисунок 5.6.

Распределение потерь как функция быстроходности насоса

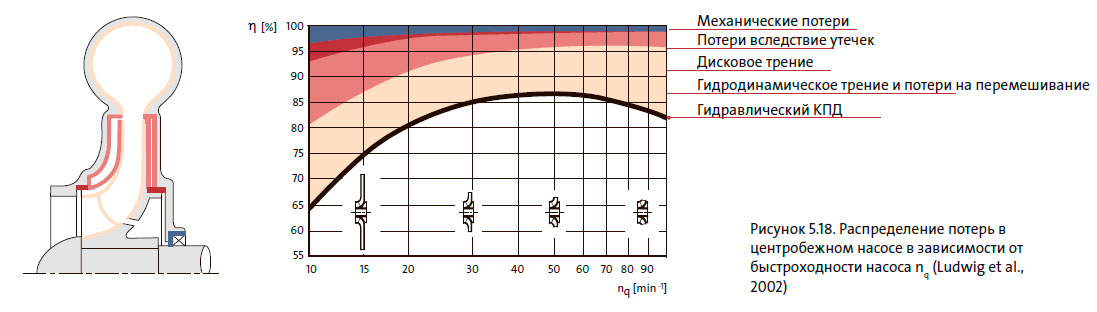

Соотношение между описанными выше механическими и гидравлическими потерями зависит от быстроходности насоса nq, которая служит описанием формы рабочего колеса. На рисунке 5.18 показано распределение потерь в расчетной рабочей точке (Ludwig et al., 2002).

Гидродинамическое трение и потери на перемешивание существенны при любой быстроходности насоса, они являются преобладающим видом потерь при высоких быстроходностях (рабочие колеса радиально-осевого и осевого типов). Для насосов с низкой быстроходностью nq (радиальные рабочие колеса) утечки и дисковое трение втулки и каркаса рабочего колеса, как правило, приводят к значительным потерям.

При работе на нерасчетных режимах возникают вихревые потери.

Выводы

В этой части описаны отдельные виды механических и гидравлических потерь, которые могут возникать в насосе, и влияние этих потерь на расход, напор и потребляемую мощность. Для каждого вида потерь дано простое физическое описание, а также показано, в каких элементах проточной части обычно возникают эти потери. Кроме того, представлено несколько простых моделей, которые могут быть использованы для оценки потерь. В конце этой части показано, как потери распределяются в зависимости от быстроходности насоса.

Литература

Центробежный насос – GRUNDFOS [2012]

www.grundfos.com