В процессе эксплуатации холодильной установки степень чистоты хладагента определяют по температуре его кипения при атмосферном давлении. Для этого в емкость, заполненную 100 см3 хладагента, опускают термометр с ценой деления шкалы 0,1 °C, при этом термометр не должен касаться стенок сосуда. В процессе кипения температура регистрируется при выкипании 5 и 97 % пробы хладагента.

Изменение температуры кипения для R717 не должно превышать 0,9 °С, для R12 и R22 - 0,5 °С. Масса осадка, оставшегося после выпаривания R717, не должна превышать 0,2 % массы пробы.

По разности температуры кипения пробы хладагента при атмосферном давлении (0,098 МПа) и чистого хладагента (вычисленной по таблице насыщенных паров) определяют степень чистоты пробы хладагента.

Массу хладагента, необходимого для начального наполнения холодильной установки, приближенно определяют с улетом вместимости емкостей, аппаратов и трубопроводов, а также норм их заполнения.

Допустимое начальное заполнение, % вместимости, для кожухотрубных испарителей и воздухоохладителей 80, кожухотрубных конденсаторов и отделителей жидкости 0, линейных ресиверов 50, промежуточных сосудов 30, отделителей, морозильных плиточных аппаратов и жидкостных трубопроводов 100.

При определении массы жидкого хладагента, поступающего в систему, плотность аммиака принимают равной 650 кг/м3, хладона R22 1320 кг/м3, хладона R12 1440 кг/м3. Заполнение холодильной установки хладагентом и дальнейшее ее наполнение в процессе эксплуатации производят через наполнительный (зарядный) клапан на коллекторе регулирующей станции или через специально предусмотренную наполнительную станцию, соединяемую с регулирующей станцией.

В средних и крупных хладоновых установках для заполнения хладагентом на жидкостном трубопроводе между конденсатором и фильтром-осушителем предусмотрен специальный наполнительный клапан. Заполнение хладагентом малых холодильных агрегатов производят через трехходовой клапан на всасывающей стороне компрессора.

Аммиачные холодильные установки заполняют из железнодорожных цистерн или баллонов, хладоновые установки - из баллонов или специальных бочек.

Присоединение емкости, из которой производится наполнение системы, к наполнительному клапану осуществляется при помощи резинового рукава, стальной или отожженной медной трубки (для R12 и R22), испытанных на давление 2 МПа для R717 и R22 и 1,2 МПа для R12.

Резиновые рукава на концах имеют ниппели с накидными гайками или фланцы. Стальные трубки присоединяют к емкости и наполнительному клапану посредством ниппельно-штуцерного соединения или фланцев, а медные трубки - с помощью отбортовки и накидной гайки.

Перед присоединением баллона (цистерны) к системе надо убедиться в том, что в емкости находится именно тот хладагент, который предназначен для данной холодильной установки. Присоединение к системе баллонов с другими газами (особенно с кислородом) категорически запрещается.

При невозможности открыть клапан баллона с аммиаком на штуцер клапана ставят заглушку и баллон с надписью „Неисправный, с аммиаком” отправляют на завод-поставщик.

Открывая клапан баллона с аммиаком, проверяют его содержимое при помощи индикаторной бумаги, которая в присутствии аммиака становится красной.

Баллоны с хладоном проверяют, сравнивая давление в баллоне (при температуре баллонов, равной температуре окружающего воздуха) с давлением хладона при той же температуре по таблице насыщенных паров.

Все работы, связанные с приемкой аммиака (присоединение, отсоединение и продувку баллонов и трубопроводов), выполняют в противогазе, резиновых сапогах, газонепроницаемом костюме и перчатках.

Заправка системы хладагента из баллонов. Перед присоединением баллона к системе его продувают путем кратковременного открытия клапана баллона. При этом баллон находится в вертикальном положении головкой вверх и выходное отверстие клапана должно быть направлено в противоположную сторону от работающего с ним.

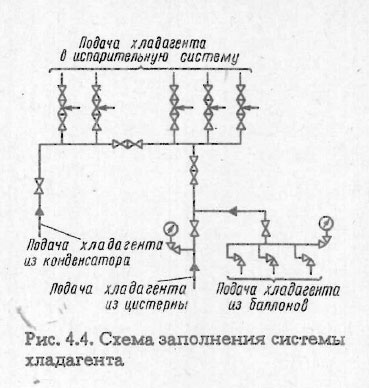

После продувки взвешенные баллоны устанавливают на подставку под углом ~ 45° клапаном вниз. Перед присоединением наполнительной трубки к наполнительному коллектору (рис. 4.4) ее продувают, на короткое время приоткрывая клапан баллона.

Приемку хладагента производят при работающем компрессоре и охлаждаемом конденсаторе. При заполнении системы все запорные клапаны на трубопроводе хладагента и регулирующие клапаны открывают, а клапаны от линейных ресиверов (конденсаторов) закрывают.

Для освобождения баллона от хладагента сначала открывают наполнительный клапан на коллекторе регулирующей станции и клапан на наполнительном коллекторе, затем клапан на баллоне.

В процессе зарядки системы контролируют уровень хладагента в линейном ресивере и давление конденсации, которое не должно превышать 1,2 МПа для R717 и R22 и 0,9 МПа для R12. Категорически запрещается нагрев баллона для повышения давления.

При полном сливе хладагента из баллона образуется иней в нижней части баллона и соединительной трубки в результате кипения в них жидкого хладагента. После слива хладагента из баллона закрывают его запорный клапан, отсасывают хладагент из соединительной трубки, закрывают клапан на наполнительном коллекторе и трубку отсоединяют. На штуцер клапана баллона устанавливают заглушку, на клапан одевают колпачок, затем баллон взвешивают.

При заполнении системы хладоном в работу включается осушитель установки и подключается дополнительный (технологический) фильтр-осушитель. Заполнение системы производится до давления в испарительной системе 0,4-0,5 МПа для R717 и R22 и 0,25-0,3 МПа для R12, после чего наполнение системы прекращается и производится проверка ее на плотность.

Дальнейшее наполнение системы осуществляется при обычной работе холодильной установки (с подачей охлаждающей воды на конденсатор, созданием теплового потока в испарительной системе и нормальной циркуляцией рассола). Запорный клапан на жидкостном трубопроводе от ресивера закрыт.

При заполнении ресивера наполнение системы жидким хладагентом приостанавливается, открывается запорный клапан на жидкостном трубопроводе от ресивера и часть хладагента перепускается в испарительную систему. После закрытия запорного клапана на жидкостном трубопроводе наполнение системы продолжается.

Система холодильной установки заполняется на 90 % расчетной массы хладагента. В процессе пробной работы холодильной установки определяются заполнение аппаратов и сосудов хладагентом и при необходимости производят пополнение системы. Полностью заправленную систему проверяют на плотность, затем составляют акт о ее наполнении с указанием общей массы хладагента, заправленного в систему.

Пополнение системы холодильной установки хладагентом в процессе эксплуатации производится аналогично наполнению. Массу хладагента, заправленного в систему, фиксируют в вахтенном журнале холодильной установки.

Удаление холодильного агента из системы. При переполнении системы хладагентом или в случае необходимости ее освобождения от хладагента его из системы удаляют. Хладагент из системы можно сливать в баллоны, специальные емкости и в систему хладагента холодильной установки другого судна. В судовых условиях аммиак из системы холодильной установки сливать в баллоны запрещается.

Удаление хладагента производится через наполнительный (зарядный) клапан посредством резинового рукава или металлических (стальных для R717) и медных трубок, применяемых при наполнении.

При сливе хладагента в баллон необходимо убедиться в отсутствии в нем хладагента. Открыв запорный вентиль, снижают давление в баллоне до атмосферного. Запрещается заполнять баллоны с истекшим сроком освидетельствования, с неисправным клапаном, при отсутствии клейма, наличии трещин или сильной коррозии.

Баллон устанавливают на весах в вертикальном или наклонном положении клапаном вверх и взвешивают, затем подсоединяют к наполнительному клапану, предварительно продув соединительную трубку. По вместимости баллона определяют массу хладагента, заливаемого в баллон. Рекомендуются следующие нормы наполнения баллона на 1 л его вместимости: аммиак 0,5 кг, R22 0,9 кг, R12 1,1кг.

Заполнение баллонов хладагентом выше указанных норм категорически запрещается.

При сливе сначала открывают клапан на баллоне, а затем наполнительный клапан. В процессе слива периодически включается компрессор и из испарительной системы отсасывается хладагент, который собирается в линейный ресивер.

По окончании слива хладагента закрывают наполнительный клапан, а затем клапан на баллоне. Осторожно отсоединяют баллон от наполнительного клапана и соединительной трубки. Все операции по сливу хладагента необходимо выполнять, соблюдая меры безопасности, при себе надо иметь противогаз, резиновые перчатки, фартук.

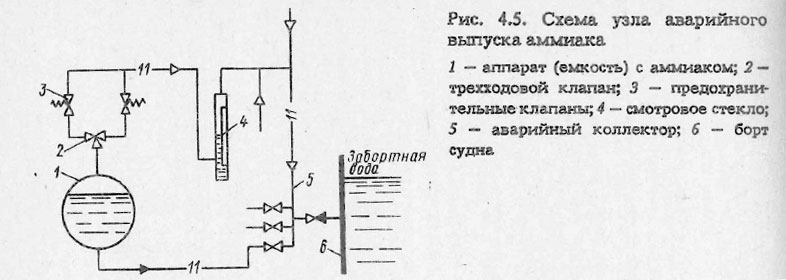

Аварийный выпуск холодильного агента. Системы хладагента судовых холодильных установок имеют узел аварийного выпуска жидкого и парообразного хладагентов. Схема такого узла для аммиачной холодильной установки показана на рис. 4.5.

Аппараты и емкости, содержащие жидкий аммиак, снабжаются предохранительными клапанами, отводы от которых подводятся к аварийному коллектору без запорных устройств. В случае срабатывания предохранительного клапана при значительном повышении давления парообразный аммиак через невозвратный клапан выбрасывается за борт.

Контроль за исправностью предохранительного клапана осуществляют с помощью смотрового устройства, которое наполовину заполнено маслом. При неплотности клапана аммиак будет проходить в виде пузырьков через слой масла.

Аварийный выпуск хладагента из системы производится также через коллектор аварийного выпуска, к которому из нижних частей аппаратов и емкостей (линейного и дренажного ресиверов, промсосуда, испарителя, батарей непосредственного охлаждения и др.) подведены самостоятельные трубопроводы.

На коллекторе каждой спускной трубы устанавливают запорные клапаны, запломбированные в закрытом положении. Коллектор аварийного выпуска располагается вне помещения холодильных машин, поблизости от входа в него под застекленным ограждением. При необходимости открывают запорные клапаны на коллекторе аварийного выброса жидкого хладагента и удаляют его через невозвратный клапан за борт.

Правилами Регистра предусмотрена продувка общего трубопровода сжатым воздухом или паром. Для контроля утечки холодильного агента на общем трубопроводе перед невозвратным клапаном устанавливается указатель утечки хладагента.

В хладоновых установках с малой холодопроизводительностъю предохранительными клапанами служат плавкие пробки, которые плавятся при температуре 65 °C. Выпускаемые через предохранительные клапаны хладоны отводятся в аварийный трубопровод.

Литература

Судовые холодильные машины и установки (Петров Ю.С.) 1991 г.