Под системами, обслуживающими работу ГТУ, подразумевается комплекс технических средств, при помощи которых могут быть осуществлены все эксплуатационные режимы работы установки.

Работу судовой ГТУ обеспечивают следующие системы:

- топливная система;

- система пуска;

- система смазки;

- система суфлирования;

- система реверса;

- система охлаждения конструктивных узлов ГТУ;

- система регулирования, управления и защиты − РУЗ ГТД;

- воздухоприемные и газовыхлопные устройства.

Топливная система

Топливная система ГТД предназначена для подачи топлива к форсункам камер сгорания в количестве, обеспечивающем заданную мощность двигателя, а также для предварительной подготовки топлива в ГТУ, работающих на тяжелых сортах топлива.

В судовых ГТУ могут использоваться те же марки топлива, что и в дизельных энергетических установках:

- дизельные топлива по ГОСТ 305-82 марок Л − летнее, З − зимнее, А − арктическое;

- дизельные топлива по ГОСТ 4749-73 марок ДС и ДЛ;

- моторные топлива по ГОСТ 1667-68 марок ДТ (обычной и высшей категории качества) и ДМ;

- газотурбинные топлива по ГОСТ 10433-75 марок ТГ – обычной категории качества и ТГВК – высшей категории качества;

- флотские мазуты по ГОСТ 10585-99 марок Ф-5 и Ф-12.

В топливных системах легких прямоточных двигателей применяют исключительно легкие дистиллятные сорта топлив. Применение же дешевых низкосортных топлив заставляет учитывать последствия, связанные с их повышенной зольностью и содержанием примесей, которые могут вызывать коррозионные процессы в проточных частях ГТ, заносы деталей проточной части золой и смолистыми веществами. Поэтому ГТД, работающие на тяжелых сортах топлив, имеют в составе топливной системы отдельную систему предварительной подготовки топлива и ввода присадок. Работа же ГТУ на сравнительно дорогих дистиллятных топливах не сопряжена с какими либо трудностями и не требует специальных мероприятий, обеспечивающих их сжигание в КС.

Топливные системы судовых ГТУ должны обеспечивать следующие условия для работы двигателя:

- необходимое давление топлива для качественного его распыла в форсунках камер сгорания;

- вязкость топлива перед форсунками не более 1,2 – 1,5 оЕ (градусов вязкости) для получения надлежащего качества распыла;

- отсутствие содержания воды, снижающей теплотворную способность топлива, вызывающей коррозию топливной аппаратуры и приводящей к срыву факела пламени в КС;

- отсутствие механических примесей, засоряющих и изнашивающих форсунки, топливные насосы и фильтры;

- прием топлива в цистерны основного запаса с береговых и плавучих нефтебаз.

Топливные системы ГТУ, работающих на тяжелых сортах топлива, дополнительно к перечисленному должны обеспечивать:

- возможность проведения на судне предварительной обработки топлива;

- предварительный подогрев тяжелого топлива до температуры 120 ÷ 130 °С для снижения его вязкости;

- тщательную многоступенчатую фильтрацию топлива и обеспечение надежного приема топлива главным топливным насосом;

- возможность использования пускового легкого топлива для облегчения пуска ГТУ;

- промывку форсунок легким топливом при плановых остановках или продувку их сжатым воздухом при экстренных остановках для предотвращения застывания тяжелого топлива в форсунках и обеспечения надежных последующих пусков ГТУ.

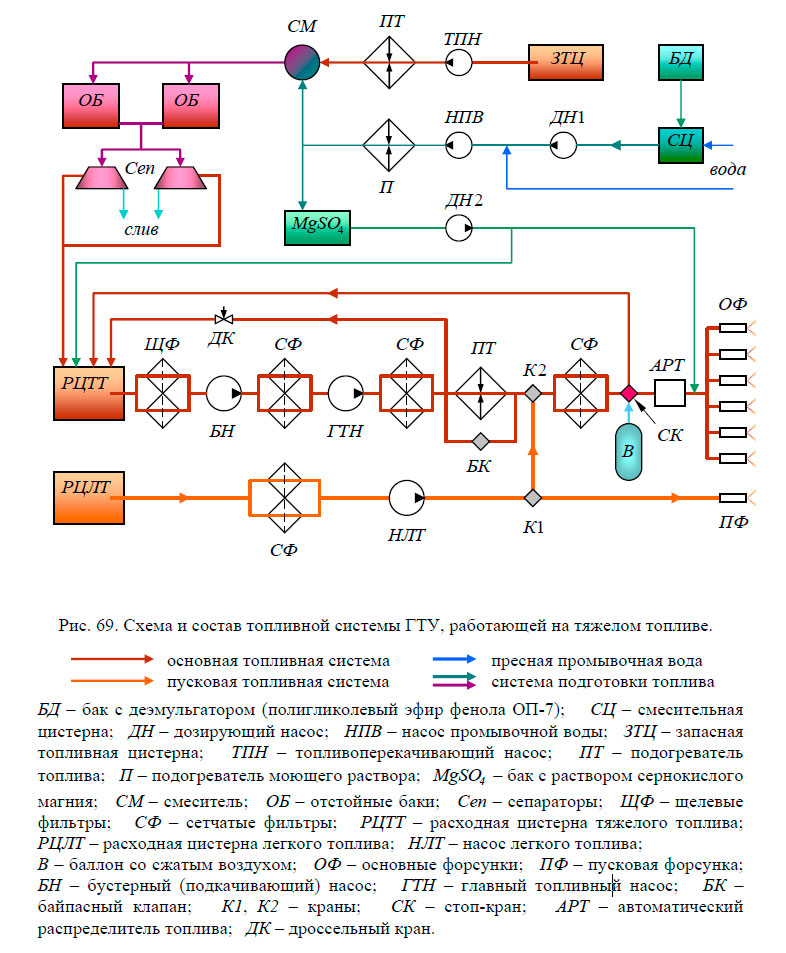

Схема топливной системы ГТУ, работающей на тяжелом топливе, показана на рис. 69. ГТД, работающие на тяжелых сортах топлива, имеют две параллельные топливные системы: пусковую и основную.

Из бака БД деэмульгатор направляется в смесительную цистерну СЦ, куда подается пресная вода. Из смесительной цистерны вода, смешанная с деэмульгатором (50 % раствор ОП-7), дозирующим насосом ДН1 направляется на всасывание насоса промывочной воды НПВ в количестве 0,4 ÷ 0,5 % от расхода топлива. После подогрева промывочной воды с деэмульгатором в подогревателе П вода в количестве 5 ÷ 8 % от расхода топлива подается в смесительное устройство СМ, где перемешивается с топливом, подаваемым топливоперекачивающим насосом ТПН из цистерны запасного топлива через подогреватель топлива. Часть воды направляется в бак, куда загружают кристаллический сернокислый магний MgSO4, растворяемый до 25 % концентрации. Добавка раствора MgSO4 в топливо повышает температуру плавления пятиокиси ванадия V2O5 примерно до 1100 оС (V2O5 содержится в тяжелых фракциях нефти и вызывает в расплавленном состоянии сильнейшую коррозию, называемую высокотемпературной ванадиевой коррозией). Полученный в баке раствор сернокислого магния подается дозирующим насосом ДН2 в расходную цистерну тяжелого топлива, либо в топливную магистраль перед форсунками. Перемешанное с промывочной водой в смесителе СМ топливо направляется в отстойные баки ОБ, где происходит отделение очищенного топлива от воды с растворенными в ней солями. Из баков топливо поступает в сепараторы, где окончательно отделяется от оставшейся воды.

Отсепарированное топливо поступает в расходную цистерну РЦТТ, емкость которой определяется запасом топлива примерно на 8 часов работы ГТУ (две вахты). Из РЦТТ промытое и содержащее присадки топливо через щелевые фильтры забирается бустерным насосом БН и через сетчатые фильтры направляется на всасывание к главному топливному насосу ГТН. ГТН направляет топливо через следующую ступень фильтров в подогреватель топлива, в котором температура подогрева изменяется регулятором, управляющим байпасным клапаном БК. Расход топлива на форсунки регулируется дроссельным краном ДК, управляемым с пульта управления и сливающим часть топлива обратно в РЦТТ. Подогретое топливо после фильтрации направляется в автоматический распределитель топлива АРТ с автоматом запуска, управляющий подачей топлива к основным форсункам двигателя ОФ.

При плановых остановках топливная система промывается легким дистиллятным топливом, подаваемым насосом легкого топлива из цистерны легкого топлива через сетчатые фильтры. При промывке с помощью крана К2 отсекается подача основного топлива, которое полностью направляется на слив в РЦТТ через дроссельный кран ДК. В топливную магистраль за краном К2 поступает легкое топливо, на котором ГТУ, предварительно переведенная в режим холостого хода, работает 3–5 мин., после чего подача топлива полностью прекращается, и топливная магистраль от крана К2 до форсунок остается заполненной легким топливом. При этом обеспечивается легкий и надежный последующий пуск ГТУ.

При экстренных остановках подача топлива к форсункам отсекается стоп-краном СК, к которому подведены импульсы от системы РУЗ ГТД. При этом топливо из напорной магистрали перепускается на слив в РЦТТ, а участок топливной магистрали после стоп-крана СК, включая АРТ и форсунки ОФ, продувается сжатым воздухом из баллона В.

Топливная система легкого топлива используется также при пуске, когда топливо из РЦЛТ топливным насосом через кран К1 подается к пусковой форсунке ПФ. В период, предшествующий пуску, топливная система прогревается при работающих насосах БН и ГТН и подогревателе топлива. При этом дроссельный кран ДК полностью закрыт и все топливо при помощи стоп-крана направляется на сброс в цистерну РЦТТ.

Для ГТД, использующих для работы только легкое дистиллятное топливо, система значительно упрощается. В этом случае полностью исключается часть топливной системы, предназначенная для промывки и ввода присадок, а также часть системы легкого топлива. Для таких двигателей топливная система содержит: расходную цистерну, фильтры перед и за ГТН, стоп-кран, АРТ и форсунки. Топливоперекачивающий насос в этом случае подает топливо из запасной цистерны непосредственно в расходную цистерну.

Система пуска ГТД

Система пуска предназначена для ввода установки в действие. Эта операция требует наличия внешнего источника энергии (пускового двигателя), который представляет собой основной элемент системы пуска.

В общем случае система пуска ГТУ содержит следующие компоненты:

- пусковой двигатель;

- запальное устройство;

- обгонную муфту.

Пусковой двигатель предназначен для первоначальной раскрутки турбокомпрессорного агрегата и в момент пуска присоединен к ротору турбокомпрессора. Вращая ротор турбокомпрессора, пусковой двигатель заменяет собой еще неработающую газовую турбину, обеспечивая подачу воздуха в камеры сгорания.

В качестве пусковых двигателей в ГТД могут использоваться:

- электродвигатели постоянного и переменного тока (электростартеры);

- турбостартеры, представляющие собой автономные ГТД малой мощности со свободной силовой турбиной. В этом случае пуск ГТД производится в два этапа: на первом пускается турбостартер своим пусковым электродвигателем (обычно постоянного тока с запиткой от аккумуляторной батареи), а на втором – турбокомпрессор главной установки. Такая схема пуска обычно используется для турбореактивных и турбовинтовых авиационных двигателей;

- паровые турбины (турбодетандеры), обычно применяемые на судах, в составе вспомогательной установки которых имеются вспомогательные паровые котлы;

- пневмотурбины, работающие от системы пускового сжатого воздуха.

Запальное устройство предназначено для обеспечения зажигания факела в камерах сгорания и представляет собой пусковую топливную форсунку и электрическую свечу зажигания.

Высоковольтная свеча дает постоянный искровой разряд весь период работы пускового блока и воспламеняет топливо пусковой форсунки. Факел пламени пусковой форсунки направлен таким образом, чтобы обеспечить устойчивое зажигание топлива основной форсунки. После зажигания топлива основной форсунки через пламяперебрасывающие патрубки происходит зажигание топлива в форсунках остальных камер сгорания. Пусковое запальное устройство, выполнив свою функцию, автоматически отключается вместе с пусковой топливной системой.

Обгонная муфта используется для присоединения пускового двигателя к турбокомпрессору, обеспечения его раскрутки и автоматического отключения пускового двигателя от вала ГТД при наборе турбокомпрессором заданной частоты вращения.

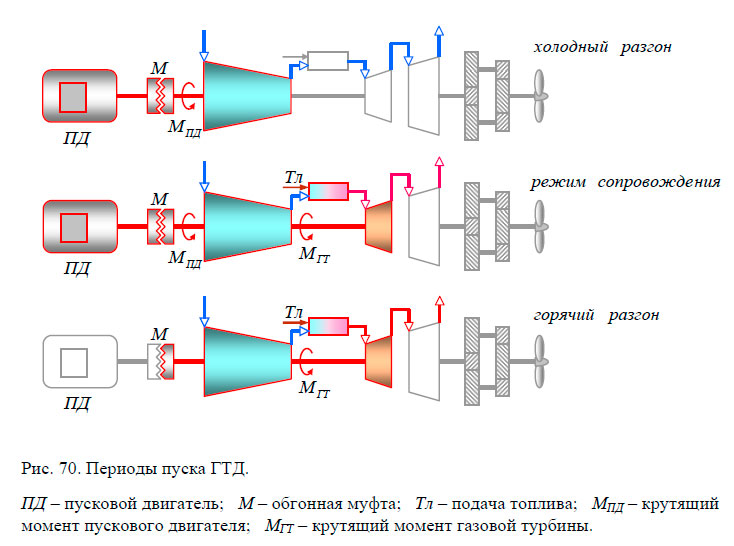

Процесс пуска ГТД состоит из следующих периодов (рис. 70):

1 период – холодный разгон. Пусковой двигатель с помощью обгонной муфты присоединяется к ротору того турбокомпрессорного агрегата, в составе которого имеется пусковая камера сгорания с запальным устройством. Вращаемый пусковым двигателем компрессор начинает нагнетать воздух в газовоздушный тракт установки, вследствие чего создается ток воздуха от компрессора через камеры сгорания, проточные части турбин, теплообменные аппараты в выпускной газоотвод, и выброс его в атмосферу. После того как расход воздуха, подаваемый компрессором в КС, окажется достаточным для окисления минимального количества топлива, в камеру сгорания через пусковую форсунку начинают подавать топливо от пусковой топливной системы, которое воспламеняется запальным устройством.

2 период – режим сопровождения. После воспламенения топлива в камерах сгорания в газовую турбину начинает поступать горячий воздух, смешанный с продуктами сгорания, что приводит к появлению на валу турбины увеличенного вращающего момента, суммирующегося с вращающим моментом пускового двигателя. С этого момента разгон ротора турбокомпрессора становится более интенсивным за счет совместной работы пускового двигателя и газовой турбины, увеличивая расход воздуха в КС. При этом одновременном увеличивается расход топлива, подаваемого в камеры сгорания. При дальнейшем увеличении частоты вращения турбокомпрессора турбина принимает на себя всю нагрузку компрессора, обусловленную сжатием воздуха и потерями энергии на трение в подшипниках. При частоте вращения компрессора, превышающей частоту вращения пускового двигателя, обгонная муфта отключает пусковой двигатель от ротора турбокомпрессора.

3 период – горячий разгон. После отключения пускового двигателя дальнейший разгон ротора турбокомпрессора осуществляется за счет разности вращающих моментов, создаваемых газом на валу турбины и воздухом на валу компрессора (с учетом трения в подшипниках). Разгон продолжается до тех пор, пока упомянутая разность вращающих моментов не станет равной нулю, что соответствует достижению равновесного установившегося режима работы турбокомпрессора. Равновесие может наступить при любом расходе подаваемого в камеру горения топлива, превышающем некоторое минимальное значение, ниже которого не может быть получен установившийся режим работы турбокомпрессора.

Обычно на систему пуска судовой ГТУ возлагается задача выведения установки на такой режим, при котором турбокомпрессор работает при некоторой установившейся частоте вращения, а мощность, развиваемая установкой на валу пропульсивной турбины, близка к нулю. Такой режим называется режимом холостого хода – ХХ.

Управление пуском турбокомпрессора обычно сводится к следующим операциям:

- 1. Включению обгонной муфты;

- 2. Включению пускового двигателя;

- 3. Включению запального устройства;

- 4. Подаче топлива в камеру сгорания.

Обычно включение пускового двигателя и запального устройства осуществляется одновременно. Момент начала подачи топлива в камеру сгорания определяется давлением топлива, необходимым для получения надлежащего распыливания, и расходом воздуха, подаваемого компрессором, при котором температура газа перед газовой турбиной не превысит предельного значения, и будет исключена возможность возникновения явления помпажа осевого компрессора.

Система смазки

Система смазки ГТД предназначена для подачи масла на подшипники турбин и компрессоров, зубчатого зацепления и отвода тепла от них.

К маслам, применяемым в судовых ГТУ предъявляются следующие требования:

- высокая устойчивость к образованию осадков и лаковых отложений;

- высокая температура вспышки (рабочая температура подшипников компрессоров и газовых турбин может достигать 150 ÷ 250 °С);

- низкая испаряемость (температура кипения должна быть на ~ 50 °С выше его максимальной рабочей температуры);

- масла ГТУ должны служить защитной средой при бездействии установки и не вызывать образования коррозии в масляной системе.

Для смазки и охлаждения подшипников качения ГТД применяют маловязкое термостабильное масло для судовых газовых турбин – ГОСТ 10289-79; а для смазки зубчатых передач – масло турбинное 46 и турбинное с присадкой – Тп-46 ГОСТ 9972-74.

В ГТУ, где система автоматического регулирования, управления и защиты (РУЗ ГТД) имеет гидравлические приводы исполнительных механизмов, в качестве рабочей среды используют маловязкое масло из системы смазки ГТД.

Используемые схемы систем смазки судовых и корабельных ГТД могут быть разделены на две группы:

- напорные системы, характеризующиеся струйной подачей масла к подшипникам под давлением через специальные каналы во вкладышах или через масляные форсунки. Эти системы применяются в ГТД с подшипниками качения и скольжения.

- системы смазки масляным туманом.

В свою очередь напорные системы можно разделить:

- на системы форсированной смазки, в которых смазка подается ко всем узлам от масляного насоса (масляный насос часто навешен на ГТД и получает вращение от ротора компрессора через коробку приводов);

- системы гравитационной смазки, в которых смазка подается из цистерны, расположенной на уровне 10 ÷ 12 м над ГТД для обеспечения необходимого напора масла. Масляный насос в этом случае только возвращает масло из сточно-расходной цистерны в гравитационную цистерну. Эта схема приемлема только для судов транспортного флота, где размеры машинных отделений позволяют разместить элементы гравитационной системы смазки. Гравитационные системы смазки также используются в качестве резервных систем смазки. Объем гравитационных цистерн выбирают из учета 10 ÷ 15 минутной работы ГТД, в течение которых могут быть устранены неисправности в работе основной системы смазки, либо дана команда на отключение подачи топлива в камеры сгорания для экстренной остановки ГТД на выбеге.

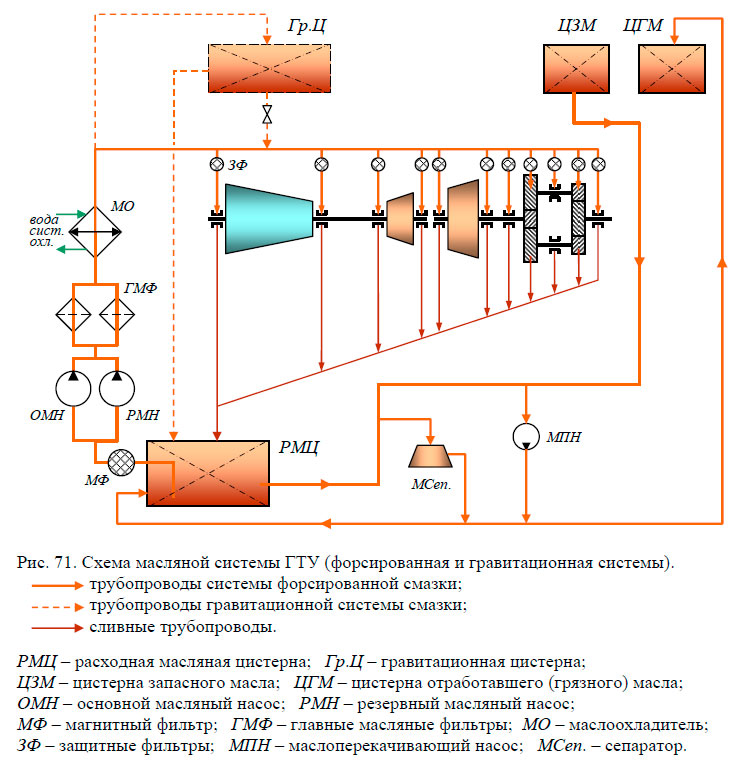

Система смазки судовой ГТУ состоит из следующих основных элементов (рис. 71): основного и резервного масляных насосов; фильтров; подогревателей и охладителей масла; масляных цистерн (расходной, запасной, грязного масла, гравитационной для гравитационных систем смазки); масляных сепараторов; маслоперекачивающего насоса; КИП и трубопроводов.

В системах смазки ГТД обязательно предусматривается защита от падения давления масла. При падении давления масла должен автоматически включиться в работу резервный масляный насос, либо система должна перейти на смазку по гравитационной линии. Если давление в системе смазки продолжает падать (что может свидетельствовать о разрыве напорного масляного трубопровода), из системы выдается сигнал на стоп-кран топливной системы, отключающий подачу топлива на форсунки двигателя.

Маслоперекачивающий насос предназначен для перекачки отработавшего масла из РМЦ в цистерну отработавшего масла, для пополнения убыли масла в системе, либо полной замены масла путем его перекачки из ЦЗМ в РМЦ.

Сепаратор масла используется для удаления из масла воды и механических примесей. В холодное время года возможна прокачка масла сепаратором через маслоподогреватель (на схеме не показан). Обогрев масла в РМЦ может производиться и от системы змеевиков, по которым пропускается пар от вспомогательного парового котла.

Система суфлирования

Система суфлирования предназначена для отбора масловоздушной смеси из масляных полостей подшипников ГТД, отделения масла от воздуха и последующего возвращения масла в систему смазки ГТД.

В состав системы суфлирования входят:

- трубопроводы, соединяющие масляные полости подшипников с осадительной емкостью;

- осадительная емкость (бак), где происходит выделение капель масла и осаждение их на стенках; Часто роль осадительного бака играет сточно-расходная цистерна масляной системы;

- маслоотделительные сепараторы (центрифуги), завершающие процесс разделения масловоздушной смеси на составные части; они приводятся в действие, от коробки приводов, соединенной с валом турбокомпрессора ГТД посредством редукторной передачи.

Система реверса

Система реверса ГТД предназначена для изменения направления вращения вала движителя на противоположное. На судах и кораблях с ГТУ могут применяться следующие средства для обеспечения реверса:

- специальные двигатели заднего хода. Такой способ реверса часто применяется на судах на подводных крыльях – СПК. В этом случае двигатели заднего хода имеют свои независимые движители, находящиеся в неводоизмещающем положении СПК над поверхностью воды, и погружающиеся в воду при движении судна в водоизмещающем положении;

- электрическая передача. Этот способ реверса применим на тех судах, где используется электродвижение (ГТД работает на электрогенератор, передающий электроэнергию на гребной электродвигатель);

- реверсивная передача. В этом случае ГТД передает вращение на передачу, конструкция которой позволяет менять направление вращения выходного вала, соединенного с движителем, без изменения направления вращения вала самого ГТД. Наиболее часто используются гидрореверсивные передачи, включающие в себя гидромуфту и гидротрансформатор, и механические передачи (реверсивные редукторы);

- реверсивные движители (как правило, винты регулируемого шага). Реверс осуществляется за счет перекладки поворотных лопастей винта из положения переднего хода в положение заднего хода. В этом случае смены направления вращения вала движителя на противоположное не происходит;

- реверсивные ГТД, способные изменять направление вращения вала пропульсивной газовой турбины.

Использование реверсивных судовых ГТД связано с применением в их конструкции отдельных турбин (ступеней) заднего хода – ТЗХ, или специальных реверсивных центростремительных турбин.

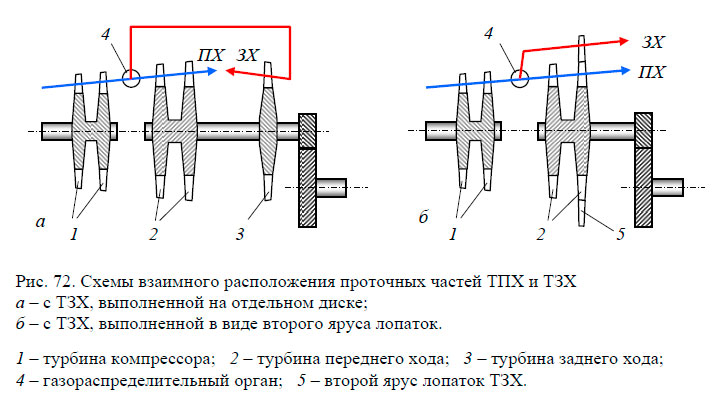

Реверсивные осевые турбины выполняются в двух возможных вариантах (рис. 72):

- в виде отдельной турбины заднего хода, находящейся на отдельном диске, жестко связанном с ротором пропульсивной турбины переднего хода (рис. 72.а);

- в виде совмещенного расположения на одном диске ступеней переднего и заднего хода (использование двухъярусных лопаток –рис. 72.б).

Важным элементом системы реверса в реверсивных осевых турбинах является газораспределительный орган, с помощью которого газ после турбины компрессора может быть направлен либо в проточную часть турбины переднего хода, либо в проточную часть турбины заднего хода.

При реверсе сначала происходит торможение ротора пропульсивной турбины газом, подаваемым в проточную часть турбины обратного хода, которая вращается кромками рабочих лопаток вперед. Этот режим работы двигателя называется «режимом контргаза». После полной остановки ротора пропульсивной турбины газораспределительный орган направляет весь поток газа на турбину обратного хода.

Перемещения газораспределительного органа должны быть взаимосвязаны с подачей топлива на форсунки. При осуществлении реверса ГТД должна соблюдаться следующая последовательность операций:

- 1. Уменьшение подачи топлива на форсунки до расхода холостого хода;

- 2. Одновременная перекладка газораспределительного органа, осуществляющего перепуск газа в ТЗХ, при постепенном уменьшении расхода газа до нуля, подаваемого в проточную часть ТПХ;

- 3. Увеличение подачи топлива на форсунки до величины, соответствующей заданному режиму обратного хода, после полной перекладки газораспределительного органа.

Главным недостатком описанных выше способов реверса является наличие больших вентиляционных потерь из-за холостого вращения неработающих ступеней (на переднем ходу вхолостую вращаются ступени ТЗХ, на заднем ходу – ТПХ). На холостое вращение ступеней турбины в плотной воздушной или газовой среде затрачивается значительная часть энергии двигателя. Эти потери для газотурбинных установок могут достигать 3 ÷ 4 % от мощности ГТД для неработающей ТЗХ, и еще большей величины для неработающей ТПХ. Кроме того, при холостом вращении турбины происходит сильный нагрев ее элементов, что влечет за собой дополнительные затраты на ее охлаждение. В случае использования двухъярусных лопаток дополнительной проблемой является обеспечение прочности высоких лопаток при высоких частотах вращения роторов турбин.

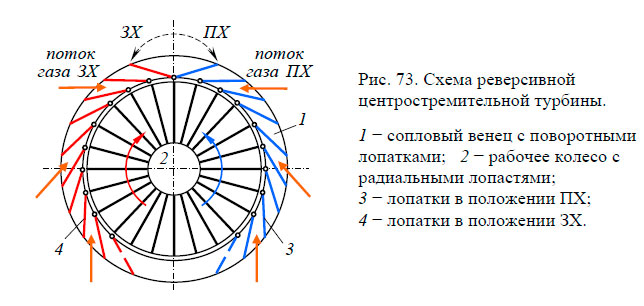

Реверсивные центростремительные турбины

Этот способ реверса характерен тем, что при его использовании отсутствуют вентиляционные потери как на переднем, так и на заднем ходу судна. Это обусловлено тем, что при радиальном расположении лопастей одно и то же рабочее колесо может быть использовано для работы и на переднем, и на заднем ходу. Реверс при этом осуществляется поворотом направляющих лопаток соплового венца (рис. 73).

Несмотря на положительные свойства реверсивные центростремительные турбины пока не получили широкого распространения в судовых ГТУ из-за трудности компоновки проточных частей, состоящих из нескольких последовательно расположенных центро-стремительных турбин и сложности сочетания в одном корпусе центро-стремительных и осевых ступеней. Вместе с тем рациональное использование ревер-сивных центростремительных турбин предполагает сочетание осевых турбин в качестве приводных для компрессоров с центростремительными пропульсивными турбинами.

Системы охлаждения конструктивных узлов ГТУ

Охлаждение деталей газовой турбины, подверженных воздействию высоких температур, применяется для достижения того температурного уровня и перепадов температур, которые обеспечивают надежную работу ГТД на всех режимах.

К системам охлаждения конструктивных элементов ГТУ относятся:

- система охлаждения забортной водой оборудования ГТУ;

- система охлаждения пресной водой конструктивных узлов ГТУ;

- система воздушного охлаждения конструктивных узлов ГТУ.

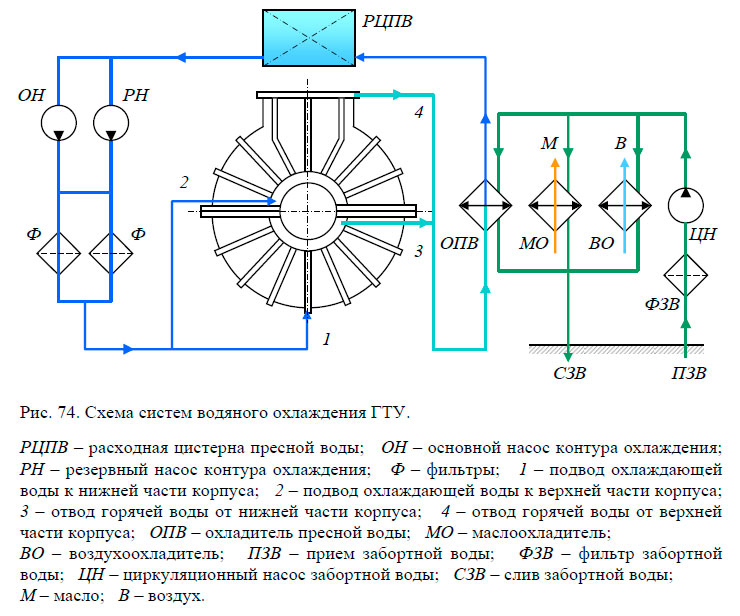

Система охлаждения забортной водой оборудования ГТУ (рис. 74) предназначена для отвода тепла от маслоохладителей, воздухоохладителей и охладителя пресной воды (в случае использования системы охлаждения пресной водой конструктивных узлов ГТУ). Система охлаждения выполняется как с принудительной подачей воды − с помощью насоса центробежного или осевого типа, так и самопроточной. В самопроточных системах насос охлаждающей забортной воды используется только на режимах малого хода, стопа или заднего хода, когда в приемном патрубке не может быть создан напор, достаточный для преодоления гидравлического сопротивления тракта охлаждения.

Система охлаждения пресной водой (рис. 74) выполняется только для неподвижных частей (корпусов компрессоров, газовых турбин, выхлопных и улиточных патрубков и т.д.) ГТД непрямоточного типа.

Охлаждение ГТД осуществляется циркуляцией пресной воды по специальным каналам для охлаждающей воды или по полостям, образованным двойными стенками корпусов турбин и патрубков. Обычно в систему водяного охлаждения входит следующее оборудование: расходная цистерна пресной воды, основной и резервный циркуляционные насосы, охладитель пресной воды, фильтры и арматура. Охлаждение контура пресной воды осуществляется в охладителе забортной водой.

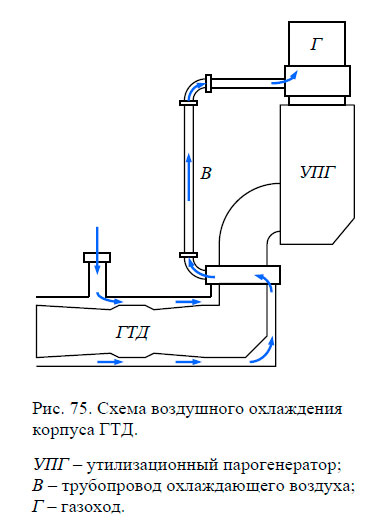

Системы воздушного охлаждения корпусов турбин (рис. 75) используются в прямоточных двигателях с осевым движением воздуха и газа, корпус которых имеет простую цилиндрическую форму. Охлаждающий воздух поступает в кольцевое пространство между наружным кожухом и корпусами турбин, омывает корпуса и выводится в газоход за счет эжектирующего действия струи газа. В качестве охлаждающей среды могут использоваться: воздух машинного отделения, атмосферный воздух или воздух, отбираемый от одной из ступеней компрессора.

Охлаждение элементов проточной части турбин: сопловых, рабочих лопаток и дисков ротора, осуществляется воздухом, отбираемым от одной из ступеней компрессора.

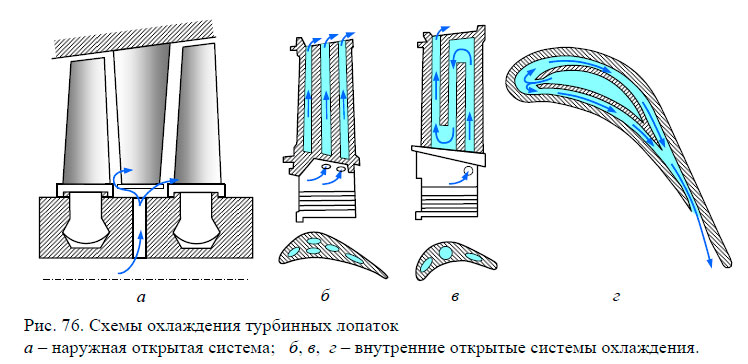

К наиболее распространенным схемам охлаждения элементов проточной части относятся открытая наружная и открытая внутренняя системы охлаждения.

Открытые наружные системы охлаждения (парциальные, экранные и струйные) способны снизить температуру деталей проточной части на 50 ÷ 70 °С. Воздух через отверстия в роторе подводится к зазору между ротором и направляющим аппаратом по каналам, обдувая вершину направляющего аппарата, корень рабочих лопаток, и смешивается с потоком газа в проточной части турбины (рис. 76.а).

При внутреннем воздушном охлаждении воздух поступает внутрь рабочей лопатки через специальные отверстия в ее корне. В зависимости от конструкции охлаждаемых лопаток, воздух проходит по каналам внутри лопатки (рис. 76.б-в), либо через щель между дефлектором (внутренней вставкой) и наружной оболочкой лопатки (рис. 76.г), и затем выбрасывается в проточную часть через отверстия в торцевой части или задней кромке, где смешивается с потоком газа. Применение внутреннего охлаждения лопаток позволяет снизить температуру металла рабочих лопаток на 150 ÷ 300 °С.

Охлаждение дисков и роторов газовых турбин производится с помощью циклового воздуха и может происходить несколькими способами:

- радиальным обдувом, когда воздух подводится через отверстия в роторе к корневой части диска и движется к его периферии;

- струйным охлаждением, при котором струйки воздуха обдувают непосредственно обод диска;

- продувкой воздуха через зазоры хвостовиков лопаток;

- заградительным охлаждением, при котором между газами и поверхностью диска создается защитная воздушная пленка;

- комбинированным способом, сочетающим в себе несколько вышеперечисленных.

Система регулирования, управления и защиты (РУЗ ГТД)

В ходе эксплуатации судовой ГТУ возможны частые смены ходов судна и работа установки на переменных режимах. При работе ГТД на всех рабочих режимах необходимо обеспечить:

- возможно более экономичную работу установки;

- температуру газов перед газовой турбиной, не превышающую допустимую по условиям жаропрочности материалов проточной части;

- устойчивый процесс горения топлива без срывов факела;

- беспомпажный режим работы осевого компрессора.

Выполнение всех этих условий при работе ГТД обеспечивается системами регулирования, управления и защиты – РУЗ ГТД, на которые возлагаются следующие функции:

- 1. Осуществление и поддержание всех эксплуатационных, стационарных и переходных режимов ГТУ при минимальном числе воздействий на ручные органы управления.

- 2. Преобразование и передача импульсов от ручных органов управления к техническим средствам, управляющим режимами работы ГТУ и обслуживающим ее.

- 3. Исключение возможности неправильных манипуляций обслуживающего персонала при управлении установкой на всех режимах.

- 4. Вывод установки из действия или ограничение возможности ее эксплуатации без вмешательства обслуживающего персонала на режимах, которые сопровождаются нарушениями нормальных условий работы любого конструктивного узла или составного элемента установки.

- 5. Предоставление обслуживающему персоналу информации, необходимой для наблюдения за условиями работы ГТД и элементов установки и сигнализация о нарушениях нормальных условий их работы.

Мощность, получаемая на выходном фланце ГТД, зависит от расхода топлива, подаваемого в камеры сгорания, поэтому система регулирования обычно объединяется с топливной системой самого двигателя. Изменение мощности ГТД можно осуществить воздействием на элемент, управляющий подачей топлива, а характер воздействия зависит от типа топливных форсунок, установленных на двигателе (регулируемые или нерегулируемые), и способа изменения производительности регулируемых форсунок.

В зависимости от того, как осуществляется процесс регулирования, различают два основных способа регулирования мощности ГТД: качественное и количественное.

Качественное регулирование производится изменением температуры газа перед газовой турбиной при малом изменении расхода нагнетаемого воздуха. В этом случае для уменьшения нагрузки уменьшается количество подаваемого в камеры сгорания топлива. При этом увеличивается коэффициент избытка воздуха и снижается температура газов перед газовой турбиной, что приводит к снижению теплоперепада, срабатываемого на турбине и уменьшению мощности установки. Качественное регулирование является наиболее простым, но приводит к значительному снижению КПД при отклонении режима работы двигателя от расчетного.

Количественное регулирование осуществляется изменением частоты вращения компрессора, что в свою очередь вызывает изменение расхода воздуха и степени повышения давления. При таком способе регулирования резко меняются температуры газа перед газовой турбиной, что вызывает максимальные термические напряжения в деталях проточной части.

В реальных ГТУ исключительно редко применяют какой-то отдельный способ регулирования мощности, а обычно используют смешанное регулирование, сочетающее в себе оба описанных способа. Во всех случаях изменение полезной мощности в конечном счете достигается изменением расхода сжигаемого топлива.

При использовании нерегулируемых форсунок изменение расхода топлива в камеры сгорания может производиться с помощью насоса переменной производительности, либо изменением слива части топлива с напора топливного насоса в расходную топливную цистерну. Способы изменения расхода топлива в регулируемых форсунках будут рассмотрены во второй части пособия при рассмотрении систем регулирования паровых котлов.

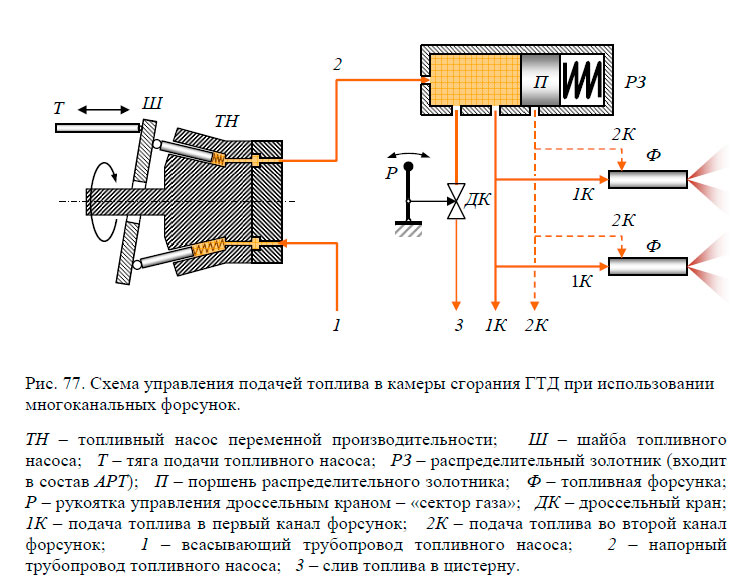

В ГТУ наиболее частым способом регулирования расхода топлива, поступающего в камеры сгорания, является использование многокаскадных или многоканальных форсунок. Использование многоканальных форсунок позволяет существенно увеличить диапазон изменения подачи топлива при ограниченном изменении давления топлива за топливным насосом. Объектом регулирования в таких системах является дроссельный кран (рис. 77).

Количество топлива, подаваемого в камеры сгорания двигателя (рис. 77) определяется давлением топлива в полости распределительного золотника. При полностью открытом дроссельном кране, управляемом системой регулирования, давления топлива, подаваемого топливным насосом, недостаточно для того, чтобы передвинуть поршень, нагруженный пружиной. Поршень находится в крайнем левом положении и перекрывает своим телом отверстия, подающие топливо к первому и второму каналам форсунок. При этом все топливо, поступившее в полость золотника, сливается по сливной магистрали в расходную топливную цистерну. По мере прикрывания дросселя давление в полости золотника постепенно увеличивается, и поршень начинает отодвигаться к крайнему правому положению, открывая сначала отверстие подачи топлива в первые каналы форсунок (показано на рисунке), а при дальнейшем закрывании золотника – во вторые каналы форсунок. Управление ГТД в рассматриваемом случае сводится к управлению положением дроссельного крана.

Системы управления ГТД, работающих на ВРШ, более сложны. Одна и та же мощность может быть получена большим количеством различных сочетаний расхода топлива и угла поворота лопастей винта. Из этих сочетаний, как правило, выбирается то, которое обеспечивает максимальную экономичность установки (т.е. каждому углу поворота лопастей винта должен соответствовать определенный расход топлива).

Обычно регулированию подвергаются следующие параметры работы газотурбинного двигателя:

- 1. Расход топлива в камеры сгорания;

- 2. Температура газа перед газовой турбиной – T3;

- 3. Частота вращения ротора компрессора – nК ;

- 4. Соотношение расходов топлива и воздуха;

Система защиты ГТД предназначена для ограничения мощности двигателя или обеспечения его экстренной остановки при возникновении аварийных ситуаций.

Защитные устройства по степени влияния на работу двигателя делятся на ограничительные и предельные.

Ограничительные защитные устройства срабатывают в том случае, когда нарушения нормальных условий работы ГТУ носят кратковременный характер и (или) когда нормальные условия могут быть восстановлены воздействием на специальные устройства, устраняющие причину нарушения работы. К ограничительным защитным устройствам относятся:

- противопомпажная защита, предотвращающая возникновение помпажа компрессора путем воздействия на противопомпажные устройства при приближении режимных точек к границам помпажных зон;

- защита против угона роторов турбомашин, предотвращающая по-вышение частоты вращения роторов сверх расчетной путем уменьшения расхода топлива, подаваемого в камеры сгорания; Этот вид защиты ограничивает частоту вращения турбомашин в диапазоне 100 ÷ 110 % по сравнению с режимом номинальной нагрузки. При дальнейшем повышении частоты вращения срабатывает защитное устройство предельного действия, полностью прекращающее подачу топлива в камеры сгорания;

Предельные защитные устройства применяются в тех случаях, когда нарушения нормальных условий работы ГТУ носят длительный характер и когда эти нарушения могут привести к авариям установки. В качестве предельной защиты используют:

- защиту по частоте вращения ротора пропульсивной турбины (защиту от угона ротора);

- защиту по частоте вращения роторов компрессоров;

- защиту по снижению давления масла в системе смазки ГТД.

Все предельные защитные устройства выдают импульс на стоп-кран топливной системы (см. рис. 67), мгновенно отключающий подачу топлива на форсунки двигателя.

Воздухоприемные и газовыхлопные устройства

Воздухоприемные устройства судовых ГТД предназначены для подачи воздуха к двигателям, защиты ГТД от попадания посторонних предметов, выхлопных газов, брызг и солей морской воды, эрозионно опасных частиц и предохранения входных устройств компрессоров от обледенения.

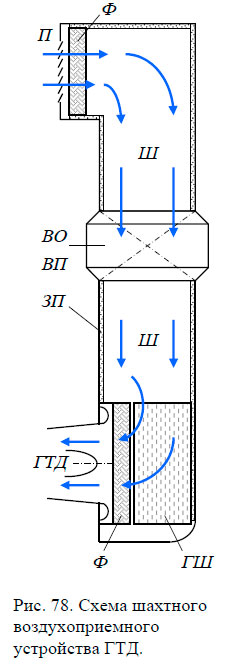

На водоизмещающих судах наиболее распространены надпалубные воздухоприемные устройства шахтного типа, в состав которых могут входить следующие элементы (рис. 78):

- приемный патрубок (П), предназначенный для забора воздуха из атмосферы и формирования воздушного потока. Приемные патрубки располагают в той части судна, где возможно наименьшее попадание в поток воздуха солей, брызг морской воды, выхлопных газов, пыли и других инородных предметов;

- фильтры (Ф), обеспечивающие очистку воздуха, поступающего на всасывание компрессора;

- шахта (Ш). С целью снижения уровня шума шахту с внутренней стороны часто облицовывают звукопоглощающим покрытием (ЗП);

- устройство глушения шума (ГШ), предназначенное для уменьшения уровня шума воздушного потока; Основным источником шума в ГТД является всасывающая часть компрессора, в которой шум возникает при взаимодействии потока воздуха с неподвижным входным направляющим аппаратом и последующим быстро вращающимся первым рядом рабочих лопаток;

- охладители (ВО) и подогреватели (ВП) воздуха; Охлаждение всасываемого компрессором воздуха позволяет увеличить мощность ГТУ (особенно при высоких температурах забортного воздуха)

- Охлаждение можно обеспечить при пропускании воздуха через воздухоохладитель, либо впрыском в него мелко распыленной очищенной воды. При температуре забортного воздуха близкой к 0 °С в условиях высокой влажности возникает необходимость подогрева воздуха, поступающего в компрессор, во избежание обледенения входного устройства ГТД и входного направляющего аппарата. Подогрев воздуха осуществляется перепуском небольшой части циклового воздуха, отбираемого за компрессором, либо перепуском части продуктов сгорания в поток всасываемого воздуха;

- улиточный патрубок, предназначенный для формирования воздушного потока, поступающего в компрессор.

Надпалубные воздухоприемные устройства иногда выполняют для подачи воздуха в машинное отделение, откуда его забирает один или несколько ГТД.

Газовыхлопные устройства судовых ГТД служат для отвода выхлопных газов от двигателя с минимальными потерями энергии и, кроме того позволяют:

- снизить уровень шума со стороны выхлопа:

- эжектировать охлаждающий воздух из-под кожуха двигателя (рис. 75);

- снизить температуру газа за турбиной до требуемого уровня;

- обеспечить подвод газов к теплоутилизационным котлам.

ГВУ состоят из различных (в зависимости от типа и размещения двигателя) сочетаний следующих элементов: затурбинного диффузора; улиточного патрубка; удлинительных труб; поворотного колена; эжекторного усилителя тяги; реактивного сопла; систем охлаждения и шумоглушения.

При размещении ГТД в непосредственной близости от верхней палубы ГВУ выполняются в виде реактивных сопел с выходом в кормовую часть судна (для быстроходных судов). При этом остаточная часть кинетической энергии газов преобразуется в дополнительную реактивную тягу.

При размещении ГТД в МО судна на значительном удалении от верхней палубы ГВУ обязательно содержит выхлопной патрубок, поворачивающий поток газа на 90°.

Литература

Судовые энергетические установки. Дизельные и газотурбинные установки. Болдырев О.Н. [2003]