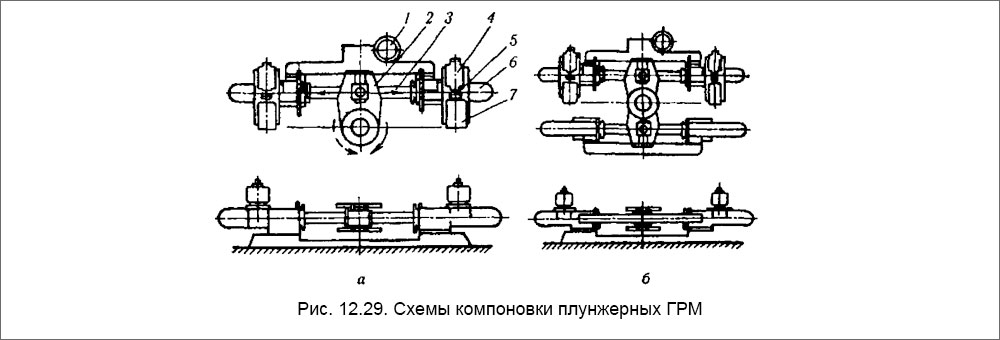

Рис. 12.29. Схемы компоновки плунжерных ГРМ: двухплунжерная (а) и четырехплунжерная (б): 1 - штурвал местного аварийного управления, 2 - румпель, 3 - плунжер, 4 - насос, 5 - муфта, 6 - цилиндр, 7 - электродвигатель.

Плунжерные ГРМ являются наиболее распространенными в мировом судостроении. Они изготовляются многими зарубежными фирмами. Эти ГРМ, несмотря на конструктивное разнообразие, имеют установившиеся характерные особенности. Кратко изложим наиболее общие вопросы конструктивного исполнения этих ГРМ.

Схемы компоновки плунжерных ГРМ приведены на рис. 12.29. Основными их элементами являются двух- или четырехплунжерный рулевой привод (исполнительный орган ГРМ), насосы, система гидравлических коммуникаций с емкостями рабочей жидкости (на схеме не показаны) и система управления рулевой машиной. Более подробно все элементы этих ГРМ и их взаимодействие были показаны и рассмотрены на функциональных схемах и принципиальных гидравлических системах.

Основные достоинства плунжерных ГРМ - надежность и долговечность работы привода, возможность эксплуатации ГРМ при различных сочетаниях четырех цилиндров. Недостатки - большие потери на трение (низкий механический КПД) в шарнирных соединениях румпеля с плунжерами и в сальниках плунжеров, большие масса и габариты при давлениях рабочей жидкости 10-12 МПа.

Совершенствование плунжерных ГРМ идет в направлении упрощения конструкций, уменьшения массы и габаритных размеров, повышения КПД, надежности и безотказности в работе, увеличения моторесурса узлов и элементов, обеспечения простоты и удобства обслуживания, уменьшения начальной стоимости и трудозатрат на поддержание ГРМ постоянно в хорошем техническом состоянии.

Эффективное средство снижения массы и габаритных размеров ГРМ - повышение давления рабочей жидкости. Так, например, японские фирмы Kawasaki Heavy Industries, Tokyo Hylic и др. выпускают серийно двухплунжерные ГРМ для рабочих давлений 14 и 17 МПа, а более мощные четырехплунжерные ГРМ - для давлений 17,0-20,5 МПа и 19,0-22 МПа.

Еще более высокое давление рабочей жидкости применяет английская фирма Brown Brothers, которая разработала ряд плунжерных ГРМ с крутящими моментами от 0,5 до 9,9 МН•м при рабочем давлении 28 МПа. Масса этих ГРМ и занимаемые ими площади уменьшены примерно в два раза по сравнению с ГРМ, работающими при давлении 10 МПа.

Высокие давления рабочей жидкости применяет в рулевых машинах фирма Hatlapa (Германия). Она разработала стандартные ряды двух- и четырехплунжерных ГРМ, в которых применяются аксиально-поршневые насосы постоянной и регулируемой подачи с рабочими давлениями от 25,0 до 32,0 МПа.

Однако, наряду с положительным эффектом применения высоких давлений рабочей жидкости, необходимо учитывать эксплуатационные особенности ГРМ. Они заключаются в том, что при повышении точности и чистоты обработки деталей гидрооборудования и уменьшении эксплуатационных зазоров возрастают механические потери, повышается чувствительность элементов гидросистемы к загрязнениям рабочей жидкости в связи с уменьшением величин зазоров в трущихся парах, существенно снижается моторесурс элементов и узлов гидросистемы и, прежде всего, насосов.

При этом должна быть значительно повышена культура технического обслу-живания гидросистем производственниками и судовыми экипажами. В против-ном случае возможно снижение надежности работы таких ГРМ. На отечественном флоте используются плунжерные ГРМ многих иностранных фирм.

Промышленность России выпускает серию плунжерных ГРМ типизированного ряда для широкого диапазона крутящих моментов от 6,3•кН м до 4 МН•м. Применяемое номинальное давление - 16 МПа, а максимальное - 19,0 МПа.

Стандартный ряд ГРМ включает 12 типоразмеров и 7 модификаций. Достоинством этого ряда является высокая степень унификации узлов и элементов.

Стандартный ряд ГРМ делится на 3 группы. Первая (Р01-Р09) имеет двухплунжерный рулевой привод и один насос постоянной подачи, вторая (P11-Р13) - двухплунжерный рулевой привод и два насоса регулируемой подачи, а третья (Р15- Р26) - четырехплунжерный рулевой привод и два насоса регулируемой подачи. Используются аксиально-поршневые насосы новой конструкции (типы НК и НВ). Однако в эксплуатации еще находятся насосы устаревших конструкций: аксиально-поршневые типа IID и радиально-поршневые типа МНП-0,14. Характеристики ГРМ приведены ниже.

Характеристики плунжерных ГРМ (Россия)

Таблица 12.5

| Параметры / Марка | Р15 | Р17 | Р18 | Р21 | Р24 |

| Крутящий момент, кН•м | 250 | 630 | 1000 | 2000 | 2500 |

| Диаметр плунжера, м | 0,15 | 0,21 | 0,24 | 0,3 | 0,34 |

| Начальный радиус, м | 0,425 | 0,54 | 0,65 | 0,76 | 0,84 |

| Марка главного насоса | НК20 | НК25 | НК40 | НК40 | НК50 |

| Частота вращения вала, сек-1 | 152 | 152 | 102 | 102 | 78,6 |

| Рабочий угол поворота люльки, рад (град) | 0,33(19) | 0,436(25) | 0,21(12,5) | 0,41(23,5) | 0,367(21) |

| Подача насоса при рабочем угле, м3/с | 0,001 | 0,0025 | 0,0037 | 0,0069 | 0,0095 |

| Марка вспомогательного насоса | НШ-10 | НШ-32 | НШ-50 | НШ-71 | НШ-100 |

| Подача вспомогательного насоса, м3/с | 0,00024 | 0,00077 | 0,00081 | 0,00115 | 0,00125 |

| Давление в контуре управления и подпитки, МПа | 2,5 | 2,5 | 3 | 5 | 5 |

Маркировка ГРМ в таблице упрощена, т. е. опущены дополнительные обозначения «M1-1» или «М3». Последнее обозначение соответствует двухконтурной гидросистеме, которая была рассмотрена ранее (рис. 12.3).

В этих ГРМ используется рабочая жидкость «Индустриальное - И-20А» вязкостью 16-33 мм2/с, чистота фильтрации масла при заливке 20 мкм, в работе 40 мкм. Допускается максимальная рабочая температура 50-60°С.

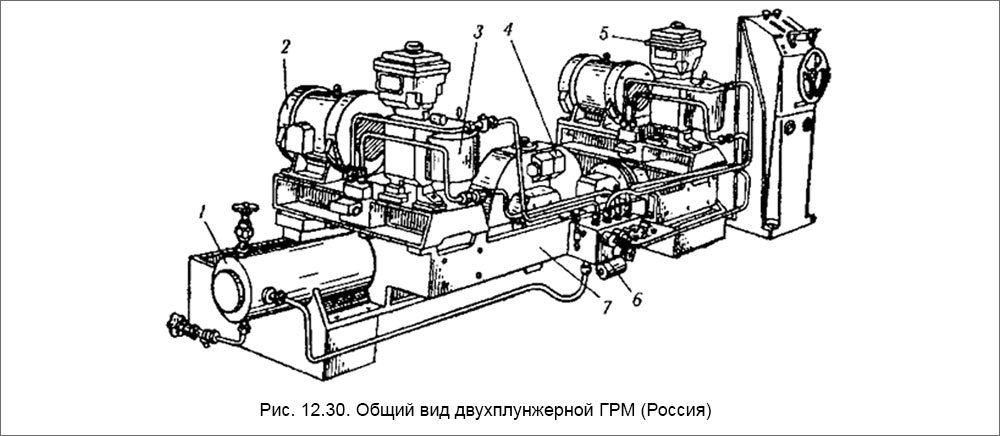

На рис. 12.30 показан общий вид двухплунжерной ГРМ.

Рис. 12.30. Общий вид двухплунжерной ГРМ (Россия): 1 - цилиндр, 2 - электродвигатель, 3 - насос регулируемой подачи, 4 - румпель, 5 - прибор управления ИМ, 6 - клапанная коробка, 7 - станина.

Насосы регулируемой подачи требуют значительных усилий для перемещения их управляемых органов (скользящего блока в радиально-поршневых насосах или люльки в аксиально-поршневых), особенно при наличии пружинных нуль-установителей (например, у радиально-поршневых насосов МНП-0,14-6 и др.).

Для перемещения управляемых органов насосов широко применяются рычажные следящие механизмы, если система управления ГРМ является электрической с достаточным выходным усилием управляющего органа или электрогидравлической, выходным органом которой является гидроцилиндр.

В современных ГРМ так же широко применяются гидравлические следящие системы управления подачей насосов в сочетании с электрическими системами управления, обладающими высокой чувствительностью, но малым выходным усилием на управляющем валике ИМ.

Регулирование и настройка систем управления главными насосами существенно влияют на точность управления рулем, надежность и экономичность работы ГРМ. Практические способы регулирования и настройки зависят от их конструктивных особенностей, однако фирменные инструкции не дают обстоятельных рекомендаций по этому вопросу. Поэтому рассмотрим некоторые типовые системы управления подачей насосов и способы их регулирования.

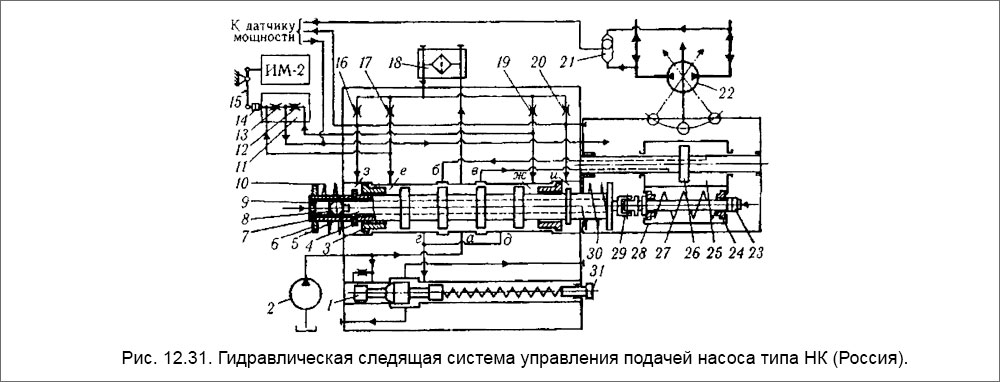

Одной из таких систем является следящая гидросистема насоса типа НК. Она показана на рис. 12.31. Управляющий сигнал (перемещение валика прибора ИМ-2) передается посредством рычага 15 на золотник преобразователя 11, который, двигаясь из нулевого положения в том или другом направлении, преобразует сигнал перемещения в пропорциональный сигнал перепада давлений в полостях «е» и «ж» золотника 7 гидроусилителя. Преобразование сигналов осуществляется с помощью гидравлического моста, включающего дроссели 12, 13, 17 и 19, сбросом на слив некоторого количества рабочей жидкости через регулируемые дроссели 12 или 13. Для очистки рабочей жидкости служит фильтр 18.

Под действием перепада давлений золотник 7 перемещается, например, вправо, сжимая пружину 10 (сжатие пружины 30 при этом уменьшается) и пружину 27 обратной связи. Рабочая жидкость от вспомогательного шестеренного насоса 2 подается по каналам «а» и «в» в левую полость гидроцилиндра 25, а сливается из его правой полости по каналам «б» и «г». Гидроцилиндр перемещается относительно неподвижного поршня 26 влево до тех пор, пока золотник 7 не будет возвращен пружиной 27 в среднее положение. При этом пружины 10 и 30 золотника 7 уравновесят друг друга, а перепад давлений в полостях «е» и «ж» будет уравновешен усилием сжатой пружины 27.

Рис. 12.31. Гидравлическая следящая система управления подачей насоса типа НК (Россия).

В случае, если золотник 7 перемещается влево, рабочая жидкость поступает по каналам «а» и «б» в правую полость гидроцилиндра 25, а сливается из его левой полости по каналам «д» и «г». При этом гидроцилиндр перемещается вправо. Пружины 10, 30 и 27 работают аналогично предыдущему.

Таким образом, золотник 7, гидроцилиндр 25 и устройство 28 обратной связи образуют следящий гидроусилитель. Величина перемещения гидроцилиндра 25 и соответствующий ей угол поворота люльки насоса 22 будут пропорциональны упомянутому перепаду давлений и, следовательно, перемещению валика прибора ИМ-2 и золотника преобразователя 11. Наибольший угол поворота люльки насоса составляет 25° при полном ходе валика прибора ИМ-2 и перепаде давлений, равном 5 МПа.

В насосе типа НК предусмотрено ограничение мощности при возможных перегрузках в процессе эксплуатации. Это ограничение обеспечивается датчиком мощности (на схеме не показан), клапаном 21, дросселями 16 и 20 и двумя втулками-поршнями 3, расположенными на концах золотника 7. В случае превышения предельного давления в силовой магистрали датчик мощности сбрасывает часть рабочей жидкости, уменьшая давление в камерах «и» или «з». При этом соответствующая втулка-поршень 3 перемещается до упора 4 и смещает на некоторую величину золотник 7, уменьшая его отклонение от среднего положения, т. е. уменьшая угол поворота люльки насоса и таким образом сохраняя постоянной наибольшую установленную мощность ГРМ.

Накопленный опыт эксплуатации насосов типа НК показал их надежную работу на судах, однако их специфичными особенностями являются некоторое неудобство, сложность и трудоемкость процесса регулирования. Наиболее часто встречающимися признаками плохого регулирования являются: сползание руля в режиме управления «Простой», значительная зона нечувствительности и низкая точность установки руля в заданное положение, различие скоростей перекладки руля с правого на левый и с левого на правый борты и некоторые другие.

Сползание руля устраняется установкой золотника 7 в нулевое положение вращением шайбы 6 в ту или другую сторону на небольшой угол. Предварительно снимается внешний колпак, закрывающий шайбу 6, и выворачивается контрящий шайбу винт. Контроль сползания осуществляется по шкале рулевого привода. Если скорость сползания увеличивается, надо вращать шайбу 6 в противоположном направлении до остановки руля. После этого следует завернуть контрящий штифт и установить на место защитный колпак.

Сползание руля можно устранять также регулировочным устройством (талрепом) 14, которое смещает по оси золотник преобразователя 11. Однако при этом нарушается симметричность характеристики преобразователя, а это в свою очередь приводит к разным скоростям перекладки руля с одного борта на другой. Поэтому предпочтительным является устранение сползания шайбой 6. Таким путем фактически компенсируется неточная установка в нулевое положение золотника преобразователя 11.

Небольшая разница скоростей перекладки руля с одного борта на другой мало влияет на работу автоматической системы управления судном по курсу. Если же разница значительна, то совместным регулированием устройства 14 и шайбы 6 можно достичь «наощупь» выравнивания скоростей перекладки руля.

Более точным способом является снятие характеристики преобразователя «перепад давлений - осевое перемещение золотника» и установление ее симметричности устройством 14. После этого лучше использовать шайбу 6 для устранения сползания руля. Для снятия характеристики преобразователя 11 необходимы простые приборы: манометры и микрометр.

Величина зоны нечувствительности системы управления насоса зависит от люфтов в шарнирах рычага 15 и соединении 29. Возможны также люфты в разъемах между гайками 23 и тарелкой 24, а также между тарелками 24 и корпусом 28. Такие люфты появляются в случаях самоотвинчивания гаек 23 или излишней их затяжки при сборке механизма 28. Эти люфты вредны прежде всего тем, что вызывают удары в насосе при перекладках руля.

Система управления подачей насоса позволяет регулировать при необходимости скорость перекладки руля с помощью винта 31 предохранительного клапана 1. При этом изменяется наибольший перепад давлений в полостях «е» и «ж» золотника 7 и соответственно максимальный угол поворота люльки насоса, т. е. его подача.

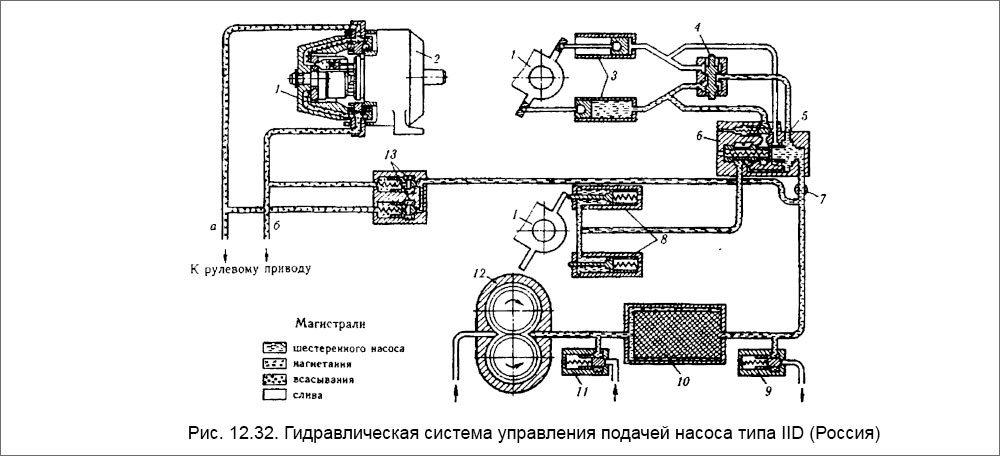

На действующих судах отечественного флота еще находятся аксиально-поршневые насосы типа IID (Россия). В этой связи целесообразно рассмотреть гидравлическую систему управления их подачей. На рис. 12.32 показана эта система. Основными ее элементами являются: насос 2 с люлькой 1; гидроусилитель, состоящий из цилиндров 3 и золотника 4; распределительная коробка 6 с золотником 5, кран 7 переключения режимов работы, нуль-установители 8, переливной золотник 9 (отрегулирован на давление 1,1 МПа), фильтр 10, предохранительный клапан 11 (отрегулирован на давление 2 МПа), вспомогательный шестеренный насос 12 и клапаны 13 подпитки силового контура.

В начальный момент золотник 5 находится в крайнем правом положении, соединяя полости гидроцилиндров 3 между собой, а полости нуль-установителей 8 - со сливом. При этом пружины нуль-установителей удерживают люльку 1 в среднем положении, и управляющий золотник 4 находится также в среднем положении. При включении приводного электродвигателя насоса 2 начинает работать вспомогательный насос 12, подающий рабочую жидкость через фильтр 10 к подпиточным клапанам 13 и через кран 7 к распределительной коробке 6. Золотник 5 при давлении 0,6 МПа перемещается в крайнее левое положение, размыкая между собой полости цилиндров 3 гидроусилителя и подавая жидкость в цилиндры нуль-установителей 8, штоки которых освобождают люльку 1. Насос 2 готов к работе, после чего управление поворотом люльки 1 осуществляется перемещением в ту или другую сторону золотника 4.

При выключении приводного электродвигателя, переключении крана 7 на ручное управление или при аварийном падении давления в трубопроводе после вспомогательного насоса 12 золотник 5 перемещается в крайнее правое положение, в результате чего нуль-установители возвращают люльку 1 в нулевое положение.

Специфичной особенностью данной системы управления подачей насоса является ее компактность. Система смонтирована внутри корпуса насоса, что является не очень удобным для устранения неисправностей, возникающих в процессе эксплуатации.

Достоинством системы является высокая точность, а недостатком - сравнительная сложность.

В начальный период освоения этих насосов на судах наблюдались многочисленные неисправности и отказы ГРМ, связанные прежде всего с повышенной чувствительностью насосов к загрязнению рабочей жидкости и трудностью обеспечения соответствующей ее фильтрации. Позднее эти насосы были заменены более совершенными насосами типа НК.

В современных ГРМ используются преимущественно аксиально-поршневые насосы, но применяются также и радиально-поршневые.

Рассмотрим типовые системы управления подачей этих насосов. Основным узлом таких систем является следящий гидроусилитель.

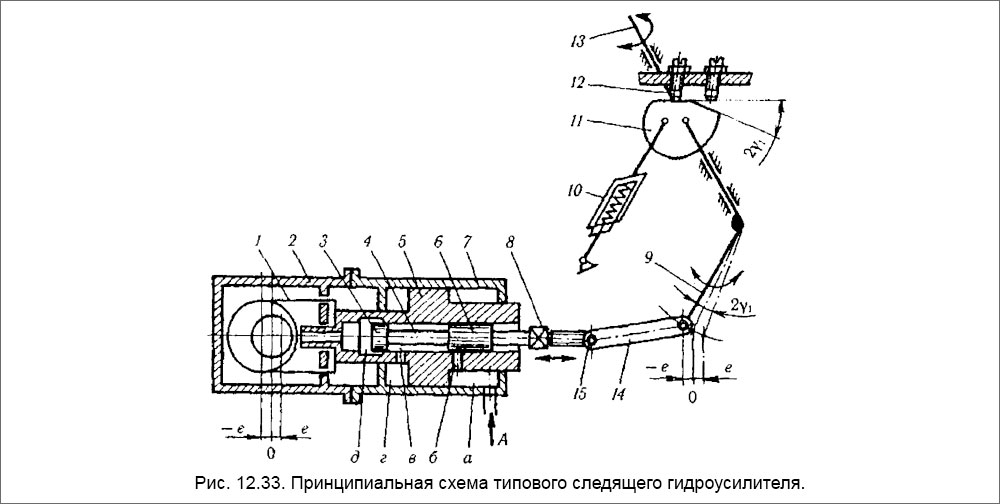

На рис. 12.33 показана принципиальная схема типового следящего гидро-усилителя. Номера позиций означают следующие детали: 1 - скользящий блок, 2 - корпус, 3 - поясок золотника, 4 - золотник, 5 - дифференциальный поршень, 6 - поясок золотника, 7 - цилиндр, 8 - хвостовик, 9 - рычаг, 10 - нуль-установитель, 11 - шайба, 12 - винт, 13 - валик, 14 - серьга, 15 - шарнирное соединение.

Такие гидроусилители применяются в ГРМ польской постройки, в том числе на многих отечественных судах. Принцип действия заключается в следующем.

Управляющий валик 13 исполнительного механизма электрической системы управления, исполняя заданную команду на перекладку руля в режиме «Следящий» или «Автомат», перемещает посредством рычага 9 и серьги 14 золотник 4, например, влево от среднего (нулевого) положения на величину (-е). При этом поясок 3 золотника открывает щель для слива рабочей жидкости из левой полости «г» цилиндра 7 через канал «в» в полость «д» и далее в корпус 2 главного насоса, оттуда в расходную цистерну. Дифференциальный поршень 5 под действием давления в полости «а» (рабочая жидкость вспомогательного насоса подается по стрелке А) перемещает жестко соединенный с ним скользящий блок 1 главного насоса влево до полного перекрытия сливной щели у пояска 3, т. е. на ту же величину (-е), создавая эксцентриситет (подачу) насоса. Осуществляется перекладка руля и по сигналу электрической отрицательной обратной связи управляющий валик 13 перемещает золотник 4 вправо, возвращая его в среднее положение. При этом поясок 6 золотника открывает канал «б» и сообщает, таким образом, полости «а» и «г», в которых давления выравниваются. Поршень 5 под действием разности усилий (из-за разности площадей) перемещается вправо до полного перекрытия канала «б» пояском 6 золотника, т. е. на величину е. Скользящий блок 1 главного насоса возвращается в среднее положение. При задании управляющим валиком 13 положительного эксцентриситета «е» (перекладка руля в противоположном направлении) следящий гидроусилитель работает аналогичным образом.

Для обеспечения местного управления ГРМ при выходе из строя электрической системы управления валик 13 может приводиться в движение специальной рукояткой (на схеме не показана), которая вводится в зацепление с валиком, а электрическая система управления при этом отключается. Нуль-установитель 10 служит для возврата в нулевое положение управляющего рычага 9 при местном (аварийном) управлении или при обесточивании системы управления. Шайба 11 и винты 12 предназначены для регулирования угла поворота управляющего валика 13 и тем самым для установления максимальной величины эксцентриситета главного насоса (для обеспечения необходимой скорости перекладки руля).

Регулирование гидроусилителя для устранения сползания осуществляется с помощью хвостовика 8 и резьбового соединения с шарнирным 15.

Опыт эксплуатации этой следящей системы управления подачей насосов показал ее надежную работу и сравнительно высокий моторесурс. Достоинством системы является ее простота. Однако эта система не лишена недостатков, основным и наиболее существенным из которых является значительное падение давления в гидроусилителе при резкой перекладке штурвала (на мостике) на углы более 10-15°. Это приводит к замедленному движению дифференциального поршня и соединенного с ним регулируемого органа насоса, а следовательно, к замедленной перекладке руля в процессе маневрирования судна.

Названный недостаток связан с конструктивными особенностями гидроусилителя и, в частности, с отсутствием на сливе из полости «д» в корпус насоса подпорного клапана низкого давления. Способствующими этому недостатку факторами также являются износ уплотнений гидроусилителя, в первую очередь уплотнений дифференциального поршня, и засоренность (несвоевременная очистка) фильтра. Компенсация этого конструктивного недостатка может быть достигнута некоторым повышением (на 20-30 %) давления редукционного клапана 24 (рис. 12.1) и увеличением подачи вспомогательного насоса 5.

На действующих отечественных судах наряду с названными выше находятся в эксплуатации радиально-поршневые насосы типа МНП-0,14-6. поэтому целесо-образно рассмотреть систему управления их подачей.

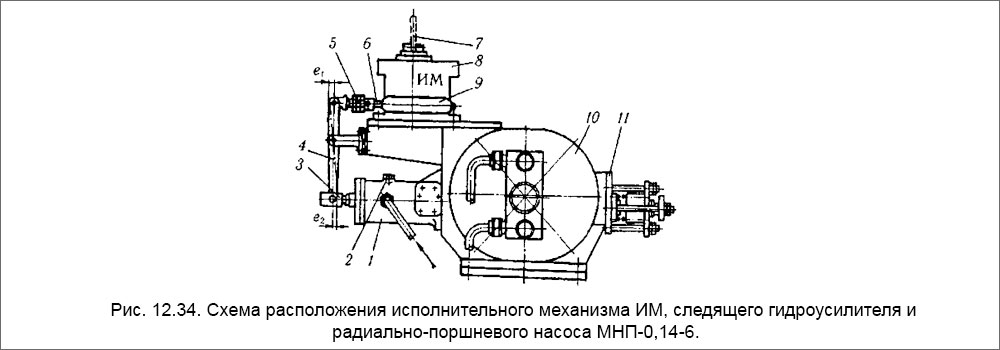

На рис. 12.34 показана схема расположения исполнительного механизма ИМ, гидроусилителя и насоса. Обозначения соответствуют следующим деталям: 1 - гидроусилитель; 2 - пробка для выпуска воздуха; 3 - золотник; 4 - рычаг; 5 - регулировочное соединение; 6 - управляющий валик; 7 - рукоятка; 8 - прибор ИМ; 9 - нуль-установитель прибора ИМ; 10 - насос; 11 - нуль-установитель насоса.

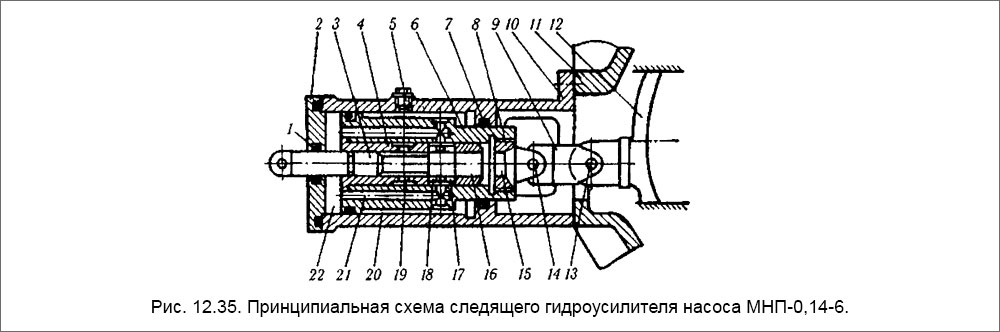

На рис. 12.35 приведена принципиальная схема следящего гидроусилителя насоса МНП-0,14-6. Обозначения соответствуют следующим деталям: 1 - уплотнение штока золотника; 2 - крышка гидроцилиндра; 3 - золотник; 4 - золотниковая втулка; 5 - пробка для удаления воздуха; 6 - дифференциальный поршень; 7- уплотнение поршня; 8- хвостовик; 9- серьга; 10 - корпус гидроусилителя; 11 - корпус насоса; 12- скользящий блок насоса; 13 и 14- шарнирные соединения; 15- отверстие для слива рабочей жидкости; 16- сливная полость; 17 и распределительные окна; 19- подводящий канал рабочей жидкости; 20 и 22 - правая и левая полости гидроцилиндра; 21 - канал.

Принцип действия заключается в следующем.

Выполняя заданный сигнал, например, в режимах «Следящий» или «Автомат», управляющий валик 6 (рис. 12.34) прибора ИМ 8 перемещается из нулевого положения в ту или другую сторону на некоторую величину, например, е1, сдвигая посредством рычага 4 золотник 3 следящего гидроусилителя 1 вправо на пропорциональную величину е2.

Рабочая жидкость от вспомогательного насоса подводится постоянно в сообщающиеся канал 19 и полость 20 (рис. 12.35). Левая кромка золотника 3, открывая окно 18, сообщает подводящий канал 19 через канал 21 с левой полостью 22 цилиндра, и поршень 6 под действием разности усилий из-за разности его рабочих площадей перемещает вправо на заданную величину е2, скользящий блок 12 главного насоса, создавая его подачу. Руль перекладывается, и отрицательные электрические обратные связи перемещают управляющий валик 6 и золотник 3 в противоположном направлении. При этом правая кромка золотника открывает окно 17 для слива рабочей жидкости из полости 22 через канал 21 в полость 16, и поршень 6 перемещается влево, «следя» за золотником. К моменту исполнения рулем заданного угла перекладки управляющий валик 6, золотник 3 и соответственно скользящий блок насоса 12 займут свои нулевые положения.

В режиме управления «Простой» гидроусилитель работает аналогичным образом с той лишь разницей, что возвращение золотника 3 в исходное (нулевое) положение осуществляется не посредством отрицательных обратных связей, а нуль-установителем 9 при размыкании электрической цепи управления.

В данной системе управления насосом аналогично другим системам также предусмотрен режим местного (аварийного) управления, который может быть применен при выходе из строя обеих линий управления электрической системы или при обесточивании судна. Может показаться маловероятным одновременный выход из строя обеих линий управления электрической системы, однако такие факты были на судах. Так, например, выходили из строя оба прибора ИМ из-за износов зубчатых секторов, поэтому приходилось управлять судном (пересекая Атлантический океан) с помощью рукоятки 7 прибора ИМ (рис. 12.34) в течение нескольких суток.

Регулировочное соединение 5 обеспечивает установку в нулевое положение золотника 3 гидроусилителя для устранения сползания руля в режиме управления «Простой». Нуль-установитель 9 возвращает в нулевое положение валик 6 (рукоятку 7) после снятия управляющего воздействия.

Радиально-поршневые насосы имеют пружинные нуль-установители, предназначенные для возвращения в нейтральное (нулевое) положение скользящего блока при отсутствии управляющего воздействия от механизма управления.

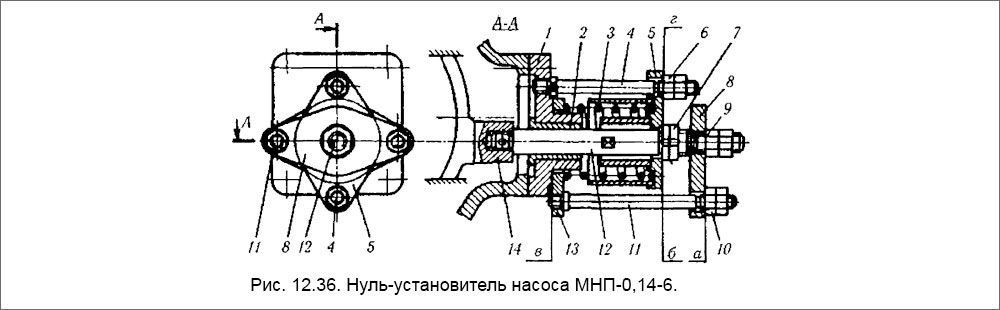

Схема нуль-установителя насоса МНП-0,14-6 показана на рис. 12.36. Он действует следующим образом. Шток 12, перемещающийся во втулке 2 и жестко скрепленный со скользящим блоком насоса 14, фиксирует его в заданном положении с помощью регулировочной гайки (и контргайки) 7 и наружной поперечины 8, жестко закрепленной на штоке 12 гайкой и контргайкой 9. При перемещении скользящего блока 14 гидроусилителем влево (вправо) гайка 7 (поперечина 5), упираясь во внутреннюю поперечину 5 (гайки 10, колонки 11 и фланец 13), сжимает пружину 3, которая возвращает блок насоса в нулевое положение после снятия управляющего воздействия.

Начальное сжатие пружины должно быть достаточным для возвращения скользящего блока в нулевое положение. Усилие сжатия регулируется гайками 6, установленными на колонках 4, соединенных с основанием 1. В то же время гидроусилитель должен легко преодолевать наибольшее усилие сжатия пружины, возникающее при максимальном эксцентриситете насоса.

В процессе эксплуатации изнашиваются рабочие поверхности, ослабляются резьбовые соединения деталей нуль-установителя, в результате чего скользящий блок 14 может сместиться из нулевого положения и иметь люфт на штоке 12. Смещение и люфт увеличивают зону нечувствительности насоса и снижают точность управления рулем. Они должны устраняться регулированием нуль-установителя, хотя среди судовых механиков бытует мнение о том, что нуль-установитель трогать не следует, т. к. он отрегулирован на заводе-изготовителе.

В процессе эксплуатации следует контролировать зазоры, чистоту поверхностей и наличие смазки в рабочих соединениях «а», «б», «в» и «г». Нормирование величин зазоров в этих соединениях отсутствует. Теоретически они нежелательны, так как увеличивают зону нечувствительности насоса, но удобны с эксплуатационной точки зрения для текущего контроля технического состояния нуль-установителя. Поэтому целесообразно, по нашему мнению, допустить небольшой зазор (например, 0,05 мм) в одном из разъемов: «а» (между наружной поперечиной 8 и гайкой 10) или «б» (между внутренней поперечиной 5 и гайкой 7). Однако, при этом не должно быть зазоров в соединениях «в» (между основанием 1 и фланцем 13), «г» (между внутренней поперечиной 5 и гайками 6), а также между наружной поперечиной 8 и гайкой 9.

Наряду с приведенным существуют другие конструкции нуль-установителей. Их особенности должны учитываться в эксплуатации, т. к. влияют на точность работы ГРМ.

Как говорилось выше, многие иностранные фирмы выпускают плунжерные и другие типы рулевых машин. Рассмотрим кратко характеристики плунжерных ГРМ.

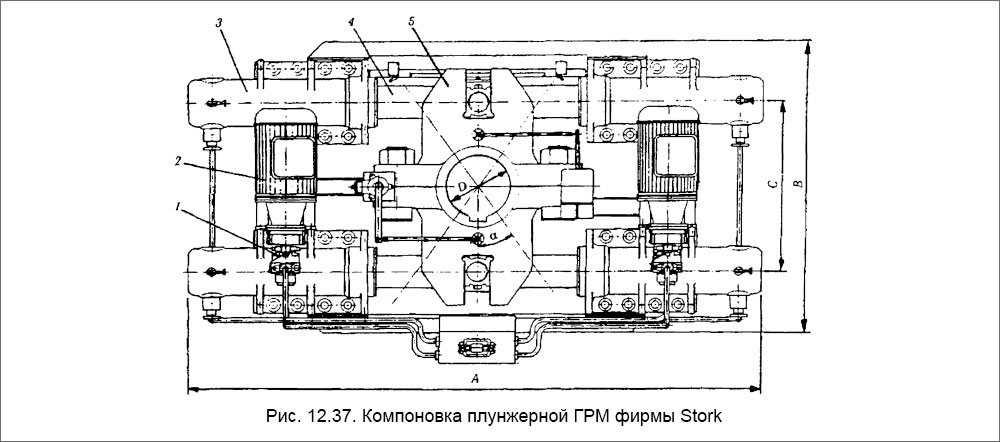

На рис. 12.37 показана компоновка ГРМ фирмы Stork. Ее двухконтурная гидравлическая система была рассмотрена выше (рис. 12.4). Характеристики рулевых машин приведены ниже.

Характеристики плунжерных ГРМ (фирма Stork)

Таблица 12.6.

| Тип | Крутящий момент, кН •м (т •м) | α | A | B | C | D |

| 4ЕР160 | 450(45,8) | 35° | 3100 | 1520 | 870 | 350 |

| 4ЕР180 | 640(65) | 35° | 3400 | 1690 | 980 | 400 |

| 4ЕР200 | 872(88) | 35° | 3750 | 1850 | 1080 | 440 |

| 4ЕР220 | 1167(119) | 35° | 4100 | 2030 | 1200 | 490 |

| 4ЕР250 | 1705 (173) | 35° | 4600 | 2320 | 1350 | 550 |

| 4ЕР280 | 2410(245) | 35° | 5100 | 2560 | 1520 | 625 |

| 4ЕР320 | 3600(367) | 35° | 5800 | 2920 | 1740 | 710 |

| 4ЕР360 | 5130(523) | 35° | 6500 | 3260 | 1960 | 800 |

| 4ЕР380 | 6060(618) | 35° | 6800 | 3440 | 2080 | 850 |

| 4ЕР400 | 7110(725) | 35° | 7150 | 3600 | 2200 | 900 |

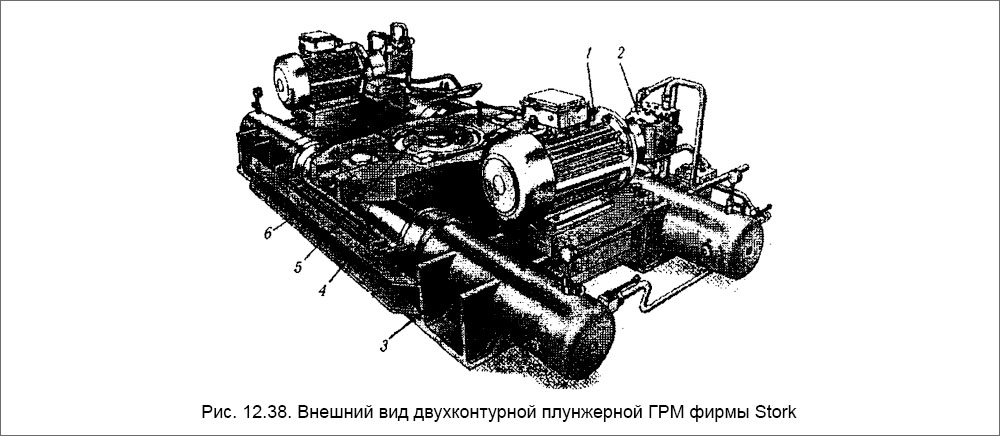

На рис. 12.38 показан внешний вид плунжерной ГРМ этой фирмы. Особенностями этих ГРМ являются: максимальная стандартизация деталей и узлов, компактность и комплектность сборки, высококачественные материалы. Эти факторы обеспечивают высокий моторесурс, надежность в работе и малую трудоемкость технического обслуживания.

Фирма Brown Brothers (Англия) широко известна как производитель рулевых машин различных типов: плунжерных с высоким давлением рабочей жидкости, лопастных и др. Она постоянно совершенствует свои рулевые машины в целях повышения их эксплуатационной надежности. В частности, она выпускает двухконтурные ГРМ, отвечающие современным требованиям ИМО. При этом используются не только аксиально-поршневые насосы, но и радиально-поршневые типа Hele-Shaw.

Рис. 12.37. Компоновка плунжерной ГРМ фирмы Stork: 1 - аксиально-поршневой насос, 2 - электродвигатель, 3 - цилиндр, 4 - плунжер, 5 - румпель.

Рис. 12.38. Внешний вид двухконтурной плунжерной ГРМ фирмы Stork: 1 - электродвигатель, 2 - аксиально-поршневой насос, 3 - цилиндр, 4 - плунжер, 5 - баллер, 6 - румпель.

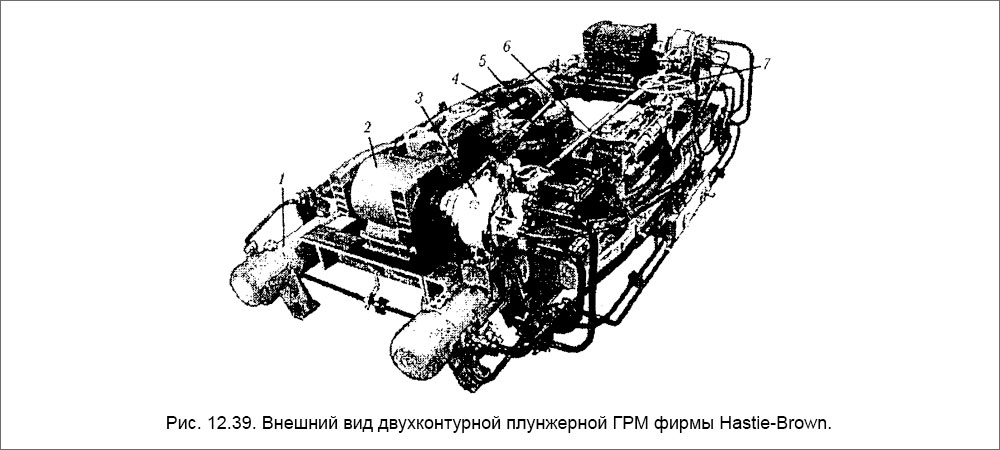

Внешний вид двухконтурной ГРМ (фирма Hastie-Brown) с такими насосами показан на рис. 12.39. Позиции означают следующие узлы и детали: 1 - цилиндр, 2 - электродвигатель, 3 - радиально-поршневой насос, 4 - механическая обратная связь с пружинным компенсатором, 5 - плунжер, 6 - соединительная штанга насосов, 7 - штурвал местного (аварийного) управления.

Рис. 12.39. Внешний вид двухконтурной плунжерной ГРМ фирмы Hastie-Brown.

Рулевая машина имеет рычажный следящий механизм управления насосами. Фирма Hatlapa (Германия) производит различные типы рулевых машин. Рассмотрим устройство плунжерной ГРМ.

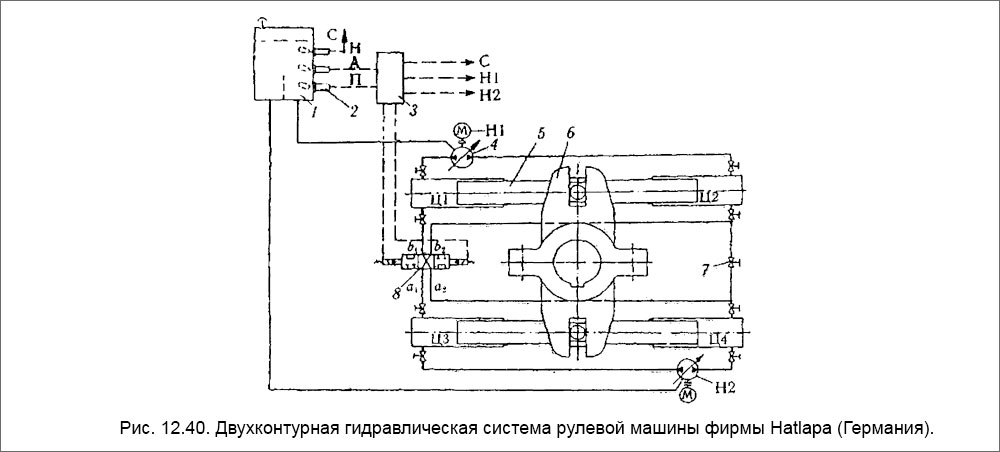

На рис. 12.40 показана упрощенная двухконтурная гидравлическая система четырехплунжерной ГРМ этой фирмы. Она включает следующие узлы: 1 - масляный бак, 2 - датчик уровня с поплавковым устройством, 3 - логическое устройство, 4 - электродвигатель, 5 - плунжер, 6 - румпель, 7 - разобщительный ручной клапан, 8 - автоматически действующее золотниковое устройство с соленоидными катушками управления. Кроме названного имеются два аксиально-поршневых насоса Н1 и Н2 и четыре гидроцилиндра Ц1, Ц2, ЦЗ и Ц4.

Принцип действия гидросистемы следующий. В обычном режиме работает любой один насос и четыре цилиндра. Такому режиму соответствует положение золотника 8. Клапан 7 закрыт, а все остальные клапаны открыты. Неработающий насос заторможен во избежание его вращения в режиме гидромотора под действием потока рабочей жидкости от работающего насоса.

При возникновении внешних утечек из гидросистемы уровень рабочей жидкости в баке 1 понижается и датчики 2 подают сигналы. При нижнем уровне «Н» сигнал «С» поступает на мостик, в ЦПУ и другие пункты управления судном. При аварийном «А» и предельном «П» уровнях сигналы подаются на логическое устройство 3. Оно обрабатывает сигналы и при уровне «П» дает управляющий сигнал на золотник 8, который переключается из среднего в одно из крайних положений.

Предположим, что золотник 8 переключился в правое крайнее положение. При этом трубопроводы а1и а2 «заглушаются», а трубопроводы b1 и b2 сообщается между собой.

Если до переключения золотника работал, например, насос Н1 на четыре ци¬линдра (насос Н2 - не работал), то теперь насос Н1 не может работать на свои цилиндры Ц1 и Ц2, т. к. они сообщены между собой через трубопроводы b1 и b2. Поэтому устройство 3 одновременно с переключением золотника 8 остановит насос Н1 и включит в работу насос Н2. Он будет работать на цилиндры ЦЗ и Ц4, а плунжеры 5 будут свободно двигаться в цилиндрах Ц1 и Ц2, благодаря их сообщению трубопроводами b1и b2.

Если утечки рабочей жидкости оказались в контуре насоса Н1, то после разъединения гидравлических контуров золотником 8 уровень в баке 1 должен стабилизироваться и насос Н2 со своим контуром будет продолжать нормально работать.

Однако утечки могли оказаться в контуре насоса Н2, а не Н1. В этом случае уровень в баке 1 будет и далее понижаться, поэтому устройство 3 переключит золотник 8 из правого в левое крайнее положение. При этом «заглушатся» трубопроводы b1и b2, а трубопроводы a1 и a2 сообщат (забайпасируют) между собой цилиндры ЦЗ и Ц4. Остановится насос Н2 и включится насос Н1. Он будет нормально работать на свои цилиндры Ц1 и Ц2.

Нельзя исключать худшую ситуацию, при которой утечки могут оказаться в обоих гидравлических контурах. В таком случае ГРМ оказывается неработоспособной. Двухконтурная гидросистема обеспечивает только единичное повреждение (критерий «единичного отказа»).

Выходом из положения может быть только оперативное устранение (частичное или полное) неисправностей и ручное (аварийное) управление рулем.

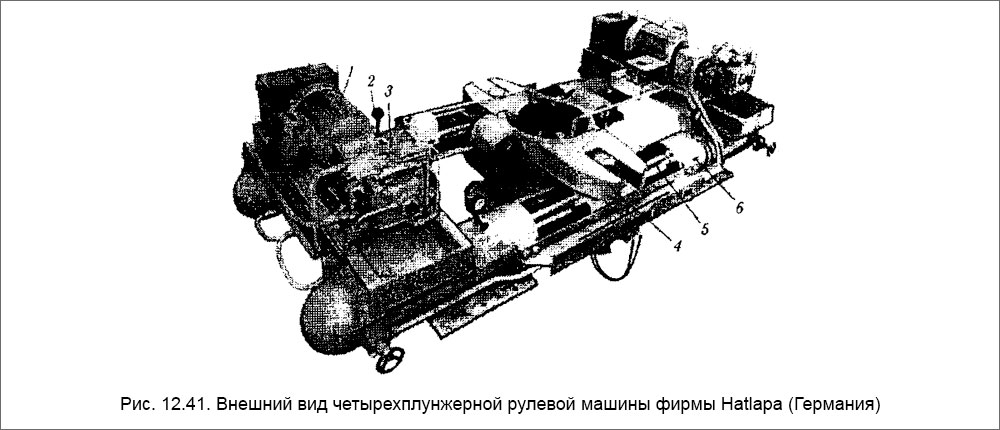

На рис. 12.41 показан внешний вид четырехплунжерной ГРМ фирмы Hatlapa. Она производит также двухплунжерные ГРМ.

Рис. 12.41. Внешний вид четырехплунжерной рулевой машины фирмы Hatlapa (Германия): 1 - электродвигатель; 2 - рукоятка аварийного управления; 3 - насос аксиально-поршневой; 4 - румпель; 5 - плунжер; 6 - цилиндр.

Двухплунжерные ГРМ имеют номинальный крутящий момент от 25 до 250 кН• м, а максимальный - от 40 до 400 кН• м. Мощность электропривода от 2,2 до 13 кВт. Диаметр баллера от 160 до 340 мм. Вес от 800 до 4500 кг.

Четырехплунжерные ГРМ имеют номинальный крутящий момент от 250 до 6300 кН • м, а максимальный - от 400 до 10000 кН • м. Мощность электродвигателей от 14 до 195 кВт. Последняя в стандартном ряду наиболее мощная ГРМ комплектуется четырьмя насосами мощностью 160 кВт каждый. Диаметр баллера может быть от 340 до 1000 мм. Вес машин от 4100 до 59000 кг.

Рулевые машины комплектуются аксиально-поршневыми насосами постоянной и регулируемой подачи. Они охватывают широкий диапазон мощностей: от 4,0 до 380 кВт в каждом агрегате. Соответственно подачи насосов: от 6,0 до 1150 л/мин. Давление рабочей жидкости: от 18,0 до 32,0 МПа. Частота вращения: от 1000 до 3000 мин-1. Насосы марки ZRP имеют меньшую мощность, поэтому их подача постоянна, а насосы марки A2F имеют большую мощность и регулируемую подачу.

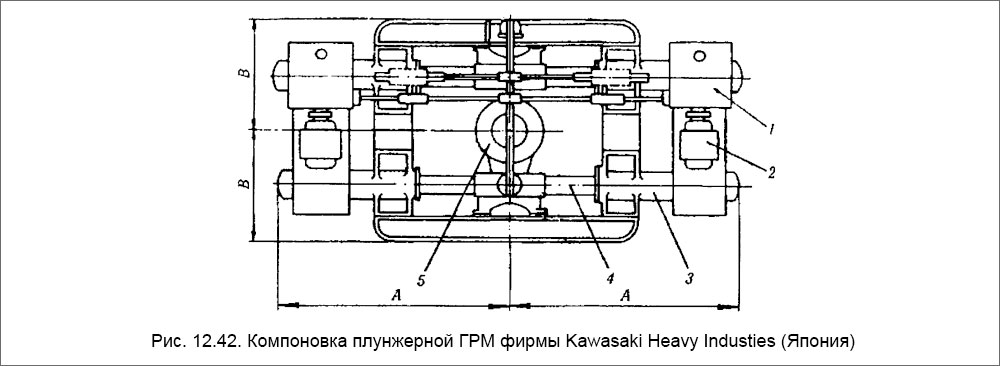

Широко известны японские фирмы Tokyo Hylic, Kawasaki Heave Industries и др. Они выпускают весь спектр ГРМ от малых мощностей до самых больших, применяемых на супертанкерах.

На рис. 12.42 представлена компоновка четырехплунжерных ГРМ этой фирмы с указанием габаритных размеров.

Рис. 12.42. Компоновка плунжерной ГРМ фирмы Kawasaki Heavy Industies (Япония): 1 - бак рабочей жидкости со встроенным аксиально-поршневым насосом, 2 -электродвигатель, 3 - цилиндр, 4 - плунжер, 5 - румпель.

В этих машинах крутящий момент ГРМ последовательно увеличивается от 260 KH• м (26 т• м) до 21900 кН• м (2190 т• м). Возрастают также рабочие давления от - 14,0 до 25,0 МПа. Для сокращения типоразмеров ГРМ фирма рекмомендует использовать их при различных давлениях, например, 14,0 и 17,0 МПа; 17,0 и 20,5 МПа; 19,0 и 22,0 МПа. Мощность электродвигателей насосов достигает 360 кВт. В наиболее мощных ГРМ используются 3 и 4 насоса регулируемой подачи.

Рулевые машины средней и большой мощности могут иметь при соответствующих заказах двухконтурные гидросистемы в соответствии с требованиями ИМО.

В рулевых машинах используются современные аксиально-поршневые насосы типа BV, конструкция которых рассмотрена выше (рис. 12.10) , а характеристики указаны в таблице 12.1.

Приведенные таблицы 12.4-12.6 дают полное представление о производимых плунжерных ГРМ японскими фирмами. Эти машины отвечают современному научно-техническому уровню. Их характеристики мало отличаются от аналогичных машин разных фирм.

Заметим, что приведенные ГРМ имеют рычажный следящий механизм управления насосами. Его неоспоримыми достоинствами являются простота и высокая надежность работы, а недостатками - значительные люфты в шарнирных соединениях и необходимость большого усилия на выходном органе системы управления рулевой машиной.

Выходным органом является шток гидроцилиндра, а также может быть шток редуктора (от электродвигателя), если система управления электрическая.

В процессе эксплуатации необходимо периодически выполнять регулирование рычажного механизма, но фирменные инструкции чаще всего не дают обстоятельных рекомендаций по этому вопросу. В этой связи приведем рациональный способ регулирования таких механизмов. Он принципиально одинаков, независимо от конструктивного разнообразия механизмов.

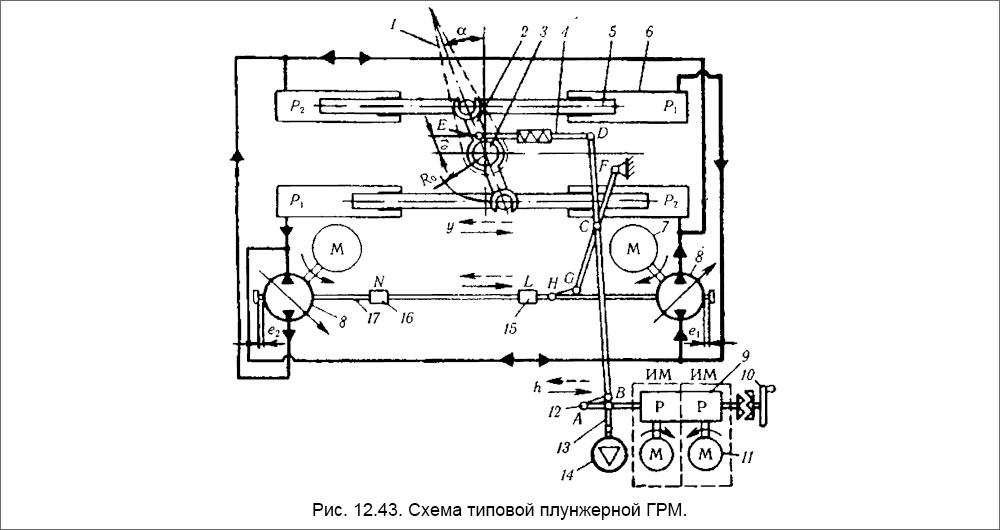

В качестве типового используем следящий механизм, изображенный на рис. 12.43. Последовательность регулирования такова.

1. После общепринятых осмотров и подготовки включить ГРМ и установить руль 1 в нулевое положение с помощью штурвала 10 в режиме «Местный». Контроль положения руля осуществлять по шкале рулевого привода.

2. Установить с помощью штурвала 10 управляющий орган (шток 12) в среднее положение, определив предварительно его крайние рабочие положения.

3. Проверить перпендикулярность положения дифференциального рычага BD относительно соединительной штанги 17 главных насосов. При отклонении от прямого угла положение рычага BD корректируется регулировочным винтом, установленным в обратной связи 4. При этом должны оставаться неизменными заданные фирменной инструкцией величины зазоров е1 и е2 между корпусами главных насосов и упорами на концах штанги 17, обеспечивающие ее номинальный ход, а следовательно, номинальный угол отклонения люлек главных насосов. Во избежание сжатия пружинного компенсатора в обратной связи 4 ось шарнирного соединения (точка D) обратной связи 4 с дифференциальным рычагом BD должна двигаться в своей втулке без значительных усилий.

4. Проверить (от руки) легкость хода рычажного механизма штурвалом 10 и включить в работу правый главный насос 8. Если при этом руль ухолит из нулевого положения (контроль осуществлять по шкале рулевого привода) на некоторый угол в сторону того или другого борта, то данный насос не был в нулевом положении. В таком случае вращением регулировочного винта, расположенного в обратной связи 4, в ту или другую сторону необходимо задать некоторую подачу этого насоса для возвращения руля в нулевое положение с максимально возможной точностью. Ошибка должна быть не более 0,2-0,3°. При достижении необходимой точности регулировочное соединение обратной связи 4 стопорится и правый насос 8 выключается.

5. Включить в работу левый главный насос 8. Если при этом руль вновь уходит из нулевого положения на некоторый угол, то его возвращение в нулевое положение осуществляется вращением в том или другом направлении винтовых соединений 15 и 16.

6. Попеременно включая главные насосы, проверить величину взаимного рассогласования их нулевых положений при углах перекладки руля 0±15°. Реально достижимая минимальная величина рассогласования - (0-0,3°).

При наличии у насосов храповых стопорных устройств рассогласование нулевых положений обнаруживается в процессе работы по характерному шуму храповика неработающего насоса в момент завершения перекладки руля как на стоянке, так, в особенности, на ходу судна при возрастании давления в силовом контуре ГРМ.

7. Измерить приведенный к управляющей штанге 17 общий люфт редуктора и рычажного механизма. Если он составляет более 5-10 % номинальных перемещений е1 или е2 штанги 17, то его следует уменьшить, отремонтировав рычажный механизм и редуктор 9.

8. Проверить отсутствие люфта в пружинном компенсаторе обратной связи 4, а при его наличии отрегулировать сжатие пружин до устранения люфта.

9. Согласовать нулевое положение электрического датчика истинного положения руля, соединенного с баллером, и его приемники (репитеры), а также нулевые положения датчиков 14 обратной связи электрической системы управления ГРМ. регулируя рычаг 13, соединенный с выходным органом - штоком 12. Проверить и при необходимости устранить люфты в приводах названных датчиков.

10. Проверить время перекладки руля с 35° одного борта до 30° другого при действии одного и другого насосов, а также двух одновременно (если это возможно) в режиме управления «Следящий». Если время перекладки руля в одном и противоположном направлениях существенно различается, то следует регулировать величины е1 и е2 изменением положений упоров на концах штанги 17. Согласно требованиям Регистра время перекладки руля должно быть не более 28 с при полном переднем ходе судна. На стоянке оно должно быть еще меньше.

При совместной работе насосов время перекладки руля уменьшается, однако менее, чем в 2 раза по сравнению с одним насосом. Реальное уменьшение време¬ни перекладки руля в 1,5-1,8 раза. Возможно также незначительное уменьшение, представляющее «загадку» для механика.

В таких случаях возникает вопрос: «Куда уходит подача второго насоса?» Заметим, что не следует искать «потерянную» подачу в силовом контуре в виде перетечек через неплотности запорных или предохранительных клапанов. Ответ на такую загадку определяется только теоретическим путем, а именно расчетом процессов перекладки руля.

11. Проверить точность установки руля в заданное положение при углах перекладки 0, ±10° и ±25° в режиме управления «Следящий». Контроль осуществляется по шкале рулевого привода, а углы сравниваются с положением стрелки «Заданный» основного поста управления (на мостике).

12. При наличии у главных насосов пружинных нуль-установителей (на приведенной схеме показаны аксиально-поршневые насосы без нуль-установителей) они регулируются способом, аналогичным изложенному выше.

Характерной положительной особенностью следящих рычажных механизмов по сравнению с гидравлическими следящими системами управления подачей главных насосов является практическое отсутствие сползания руля в режиме управления «Простой». Объясняется это наличием у ГРМ своей механической обратной связи.