Основными особенностями работы палубных механизмов, за исключением механизмов рулевых устройств, является периодичность действия, подверженность кратковременным динамическим нагрузкам и внешним климатическим условиям. Исходя из этого, выбирается тип привода и конструкция механизма. Привод механизма должен быть мягким, т. е. допускать случаи работы с кратковременным повышением динамической нагрузки. Нагрузка палубных механизмов в большинстве случаев переменная по направлению, и грузовой барабан или вал должен иметь возможность вращения в обе стороны. Следовательно, привод или механическая передача должны быть реверсивными.

Поскольку палубные механизмы располагаются на открытой палубе, канализация энергии к их приводам должна производиться с минимальным загромождением палубы и быть наименее подверженной механическим повреждениям со стороны палубного груза.

Современные палубные механизмы оборудуются ручным, паровым, дизельным, электрическим, гидравлическим и пневматическим приводами.

Ручной привод используется в качестве запасного (или основного у маломощных механизмов). Конструктивно ручной привод выполняется в виде балансирного устройства (у брашпилей) или в виде рукоятки с промежуточной передачей вращающего момента на грузовой вал. В целях удовлетворения требованиям по технике безопасности поворот рукоятки ручного привода производится по часовой стрелке при подъеме груза и против часовой — при опускании, и обязательно предусматривается выносное или встроенное в рукоятку тормозное устройство, предотвращающее обратный самопроизвольный поворот вала. Запасные (или аварийные) ручные приводы блокируются с основными приводами для исключения одновременного действия их.

Паровая машина, как привод, обладает высокой эксплуатационной надежностью, мягкостью рабочей характеристики, возможностью регулировки скорости и мощности в широких пределах, пожаробезопасностью и простотой обслуживания и ремонта. Но низкая экономичность, загромождение палубы паропроводами и сложность обслуживания в зимнее время существенно ограничивают область применения пароприводных палубных механизмов на судах.

Паротурбинный и дизельный привод применяются у вспомогательных механизмов очень редко.

Электропривод палубных механизмов наиболее распространен в настоящее время. Следует указать, что электропривод имеет и существенные недостатки: пожаро- и взрывоопасность, пониженная эксплуатационная надежность в условиях работы на палубе, сложность ремонта и обслуживания и ограниченность в регулировании скорости вращения (у электродвигателей переменного тока). Поэтому, при необходимости, электродвигатели переменного тока оборудуются устройствами для скоростной регулировки в пределах двух-трех скоростей.

Гидравлический привод палубных механизмов находит все большее признание и применение. Главное достоинство его — объединение в себе основных положительных качеств парового и электрического приводов. При этом необходимо отметить мягкость рабочей характеристики, возможность бесступенчатого очень плавного регулирования скорости вращения в очень широком диапазоне, наименьшие габаритные размеры и вес на единицу мощности среди прочих приводов, простоту устройства и обслуживания, постоянную готовность к действию и неприхотливость к климатическим условиям.К.п.д. гидропривода не уступает к.п.д. электропривода за счет отсутствия промежуточных червячных или цилиндрических шестеренных передач и размещения гидропривода непосредственно на грузовом валу.

Недостатки гидропривода: высокие требования к качеству рабочей жидкости, необходимость очень точного исполнения рабочих поверхностей и уплотнений и высокая стоимость. Но высокая надежность гидропривода может явиться решающим фактором при выборе типа привода палубных механизмов.

Гидроприводные палубные механизмы устанавливаются на судах автономно или централизованно. Исключение составляет рулевой привод, устанавливаемый всегда автономно.

По конструктивному исполнению и принципу действия гидроприводы палубных механизмов подразделяются на турбинные и ротационные, которые, в свою очередь, подразделяются на аксиально- и радиально-поршневые, пластинчатые, винтовые и т. д.

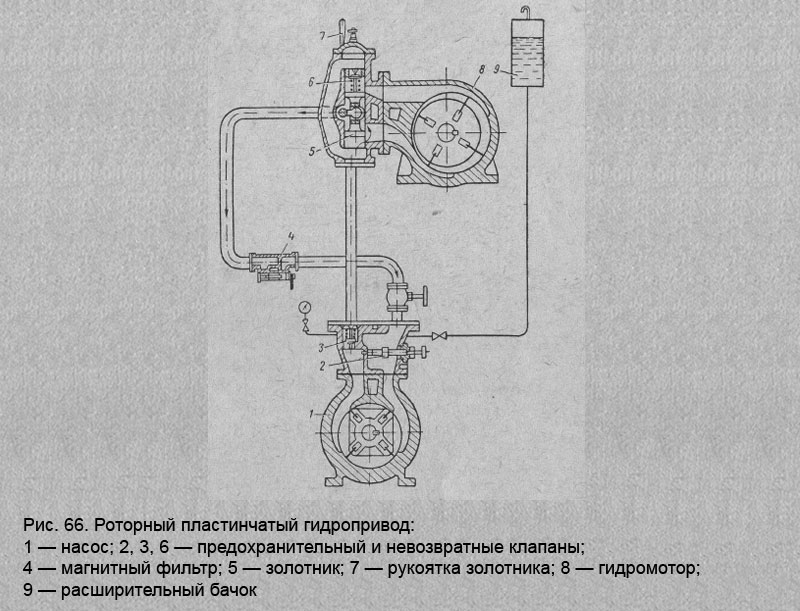

Принципиальная схема устройства и работы пластинчатого гидропривода приведена на рис. 66.

Автономный ротационный насос вращается электродвигателем и подает рабочую жидкость на гидромотор. В указанном положении пускового золотника насос работает вхолостую и перемещает жидкость по системе через сквозное отверстие в средней части тела золотника. Гидромотор насажен на одном валу с грузовым барабаном и стремится повернуться против часовой стрелки под действием натяжения троса с грузом. Но выходу жидкости из корпуса гидромотора препятствует золотник, в результате чего и грузовой барабан и грузовой вал застопорены и груз удерживается на весу.

При наклоне рукоятки вправо золотник опускается вниз, направляя поток жидкости в верхнюю полость гидромотора через невозвратный клапан. Ротор вращается по часовой стрелке и груз поднимается. Скорости вращения вала и подъема груза зависят от величины открытия перепускных окон или щелей золотником.

При опускании груза рукоятка отводится влево, поднимая золотник вверх для пропуска жидкости из верхней полости гидромотора в отводной трубопровод. Вращение ротора против часовой стрелки соответствует сматыванию троса с барабана и опусканию груза. Скорость опускания груза регулируется величиной подъема золотника и открытия перепускных окон.

Давление жидкости поддерживается в системе постоянным, а мощность гидропривода и скорость подъема или опускания груза регулируются количеством жидкости, пропускаемой через гидромотор.

Пневматические приводы обладают аналогичными с гидроприводом достоинствами, но имеют несколько меньший к.п.д. и ограничены по мощности и усилиям. Система пневмоприводных механизмов проще, так как не требуется обратной транспортировки воздуха от привода и исключается вероятность загрязнения палубы утечной рабочей жидкостью.

Как уже отмечалось, механизация работ не исключает полностью использование ручного труда. Поэтому, наряду с механизацией, большое внимание уделяется и автоматизации. Автоматизация представляет собой более высокую ступень по сравнению с механизацией и освобождает рабочего от затраты физических усилий, увеличивая его возможности по управлению производственными процессами, по их контролю и регулированию. С автоматизацией тесно связана телемеханизация, т. е. контроль и управление на расстоянии.

Автоматизация также подразделяется на частичную и комплексную. При частичной автоматизации с помощью автоматических приспособлений выполняются лишь отдельные операции, при комплексной — все операции производственного процесса. При автоматизации должны быть созданы и использованы такие палубные механизмы и устройства, которые надежно, эффективно и точно, без непосредственного участия рабочего выполняют все заданные производственные процессы.

Необходимо отметить, что комплексная автоматизация грузо- подъемных палубных операций представляет исключительную трудность ввиду большого разнообразия условий работы судна. Наиболее благоприятные условия для внедрения комплексной автоматизации представляются на специализированных судах (углерудовозы, контейнеровозы, наливные и др.) и на судах, предназначенных для постоянных рейсовых линий. Поэтому в большинстве своем широко внедряется и используется лишь частичная автоматизация палубных механизмов.

Наиболее общими автоматизируемыми процессами для большинства палубных механизмов являются:

- канатоукладка;

- измерение и ограничение длины вытравливаемого и выбираемого троса или цепи;

- изменение и поддержание заданной нагрузки;

- растормаживание и затормаживание механизма;

- предохранение механизма от действия чрезмерной нагрузки (перегрузки);

- защита механизма от тепловой перегрузки;

- включение и выключение резервных или дополнительных приводов механизма;

- автоблокировка по предельным положениям рабочих органов механизма;

- переключение грузовых барабанов и т. д.

Автоматизированные палубные механизмы предусматривают возможность ручного управления их работой при выходе из строя средств автоматизации.

Управление работой палубных механизмов бывает местное или дистанционное. Так, предусмотрена возможность дистан¬ционного управления усилием затяжки тормоза у отечественных автоматизированных паровых швартовных лебедок. На япон¬ском судне «Миссисипи-мару» электрогидравлический брашпиль управляется одним оператором при помощи переносного пульта управления с помощью телевизионной установки с переносной приемной камерой. На французском судне «Жан Шнейдер» при¬менена система дистанционного управления гидроприводными механизированными люками грузовых трюмов и т. д.