Процесс впрыска и распыливания топлива

В системах питания современных дизельных двигателей жидкое топливо, подаваемое к распылителю под давлением, является основным источником энергии, которая необходима для получения аэрозоля.

Распыливание — это результат действия внутренних возмущений в потоке, а также взаимодействия струи жидкости со стенками канала распылителя и окружающей газовой средой. Комплексное действие этих факторов приводит к разрушению потока на отдельные капли. При этом значительно увеличивается поверхность контакта топлива с нагретым воздушным зарядом, что ускоряет процессы прогрева, испарения, смесеобразования и сгорания.

Для жидкостных форсунок качество распыливания зависит от конструкции распылителя, свойств топлива и давления впрыска. Кроме того, в дизельных двигателях топливо впрыскивается в ограниченную по объему камеру сгорания, в которой воздушный заряд имеет достаточно высокую температуру и находится под давлением 4...16 МПа. Это является дополнительными факторами, оказывающими влияние на качество распыливания жидкого топлива.

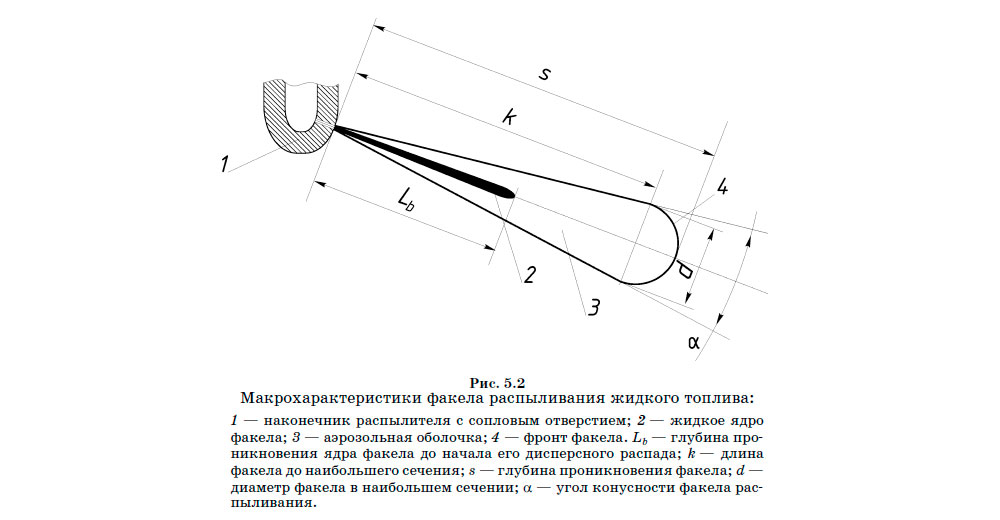

Процесс распыливания протекает в несколько стадий и характеризуется рядом параметров, которые условно можно разделить на макроскопические и микроскопические. К макроскопическим относятся параметры, характеризующие геометрические размеры и форму аэрозольных образований, формируемых в процессе распыливания топлива и получивших название факелов распыливания. К микроскопическим относятся параметры, характеризующие размеры капель аэрозоля, их однородность, распределение капель аэрозоля в факеле по размерам и скоростям.

Стадии и макроскопические параметры процесса впрыска, их влияние на смесеобразование в дизелях

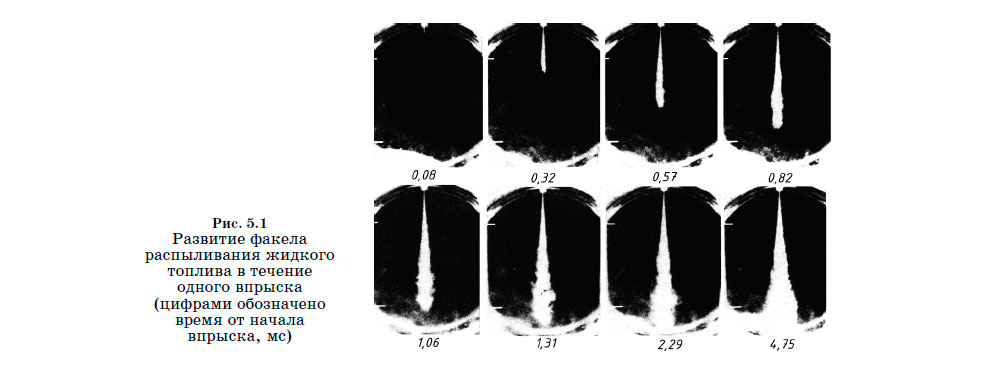

На рисунке 5.1 приведено восемь кадров скоростной киносъемки, на которых показано развитие факела распыливания легкого дизельного топлива, отснятых в течение одного впрыска. Условия впрыска максимально приближены к условиям, характерным для высокооборотного двигателя. В рассматриваемом случае распыливание топлива осуществлялось в экспериментальной камере, заполненной азотом, через сопловое отверстие диаметром 0,4 мм при давлении перед распылителем 70 МПа и плотности газовой среды 25 кг/м3. Азот использовался для заполнения камеры, чтобы предотвратить самовоспламенение топлива, которое искажает картину развития факела. Для анализа снимков с левой стороны каждого изображения имеются маркеры, расстояние между которыми составляет 50 мм. Структура и основные элементы факела распыливания приведены на рисунке 5.2.

Анализ снимков позволяет выделить три основные стадии процесса впрыска:

- проникновение однородной струи топлива в камеру сгорания;

- дробление струи с образованием аэрозольного облака;

- вторичный распад факела распыливания при ударе о стенки камеры сгорания и образование пристеночного слоя.

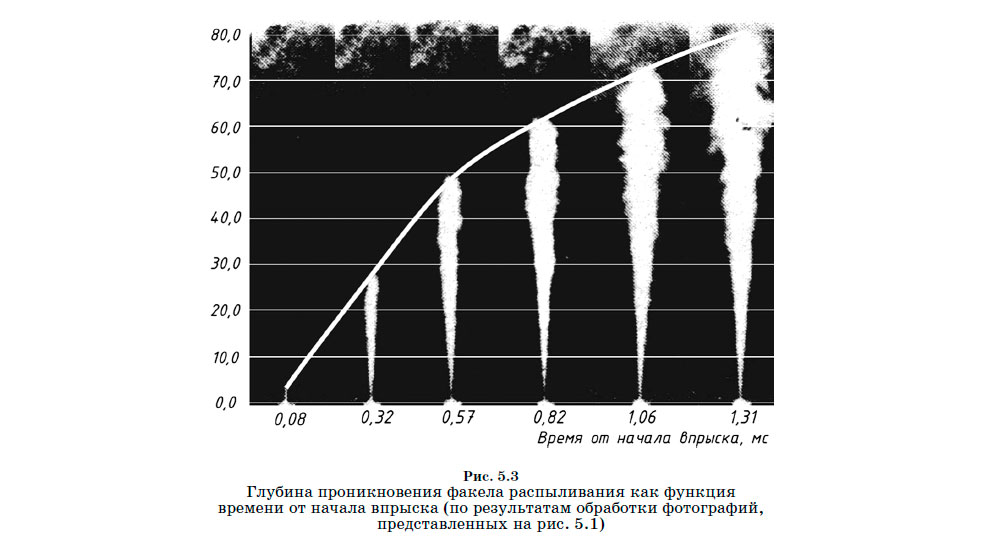

Из графика на рисунке 5.3, построенного по результатам обработки снимков, представленных на рисунке 5.1, видно, что в течение первых 0,6 мс фронт факела распыливания распространяется в газовой среде практически в виде однородного потока, называемого ядром факела (рис. 5.2). Время до начала его дисперсного распада представляет собой период проникновения жидкого ядра и определяет продолжительность протекания первой стадии (рис. 5.2 и 5.3).

При движении топлива в канале распылителя в потоке возникает ряд продольных и поперечных возмущений, которые являются следствием турбулентных пульсаций и вихреобразования в потоке за счет разности скоростей между его слоями. Интенсивность возмущений зависит от вязкости и сжимаемости топлива, скорости жидкости в сопловом канале, шероховатости его стенок и других конструктивных особенностей самого отверстия.

По мере проникновения жидкого ядра в газовую среду возмущения в потоке усиливаются, и на некотором удалении от кончика распылителя ядро начинает активно распадаться с отрывом от него мелких капель топлива. При выходе струи из сопла на нее оказывают действие внешние факторы — аэродинамические силы сопротивления воздушного заряда, деформирующие и разрушающие струю. Эти силы зависят от скорости истечения топлива и плотности воздушного заряда. Они способствуют отрыву частиц топлива с неровностей на поверхности струи и дроблению их на более мелкие капли, в результате чего вокруг ядра начинает формироваться аэрозольная оболочка (рис. 5.2). С повышением плотности рабочей смеси в цилиндре влияние аэродинамических сил на распыливание топлива возрастает.

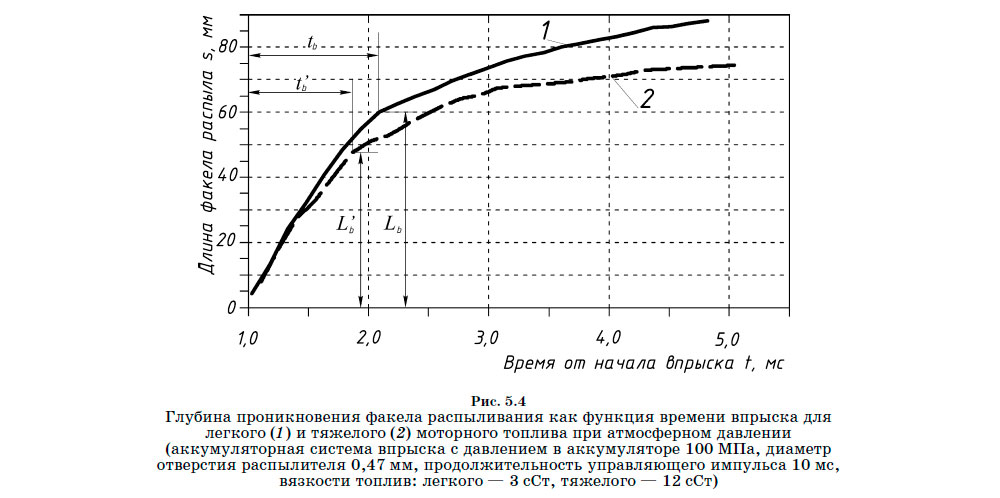

Дроблению струи противодействуют силы поверхностного натяжения и силы внутреннего сцепления молекул топлива, которые стремятся сохранить ее целостность. По этой причине характер развития факела распыливания при одинаковых условиях впрыска для различных топлив будет отличаться (рис. 5.4). Понижение вязкости топлива, например путем подогрева, ослабляет эффект действия этих сил и способствует улучшению качества распыливания.

С началом дисперсионного распада ядра начинается вторая стадия процесса впрыска топлива, характеризующаяся формированием главного вихря, передняя граница которого называется фронтом факела (рис. 5.2).

На рисунке 5.3 видно, что при заданных условиях до начала дисперсионного распада ядра факела проходит приблизительно 0,6 мс. Далее размер главного вихря увеличивается по мере подачи распылителем новых порций топлива, а также по мере проникновения главного вихря в газовую среду. Последние два кадра показывают полностью сформировавшийся факел распыливания, структура которого представлена на рисунке 5.2.

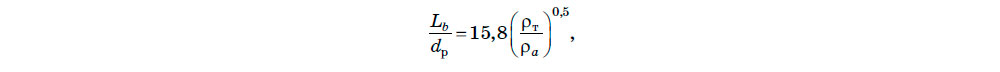

Реальный факел распыливания не имеет четко выраженной формы, поэтому для оценки его параметров принято рассматривать факел как конус с вершиной у соплового отверстия и полусферой в основании. Полусфера ограничивает область, соответствующую фронту факела. Исходя из этого допущения, основными макропараметрами факела распыливания являются (рис. 5.2): длина жидкого ядра, глубина проникновения фронта факела, угол конусности и объем охватываемого пространства.

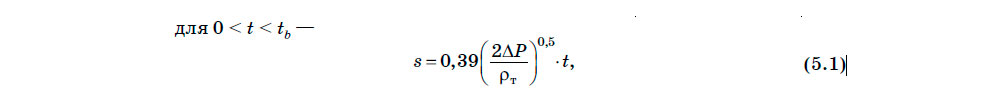

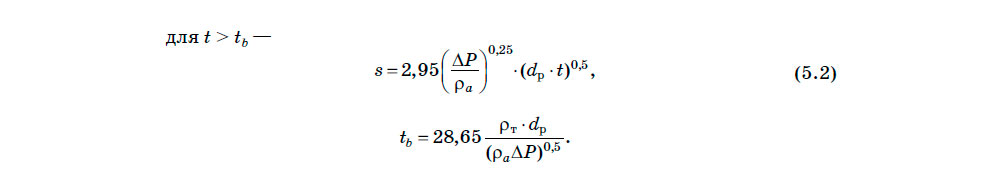

Для нахождения глубины проникновения фронта факела и периода до момента распада его ядра могут быть использованы зависимости, предложенные M. Arai и M. Tabaia, позволяющие определить текущую дислокацию фронта факела, исходя из значений давления перед распылителем. В общем виде данная зависимость может быть представлена следующим образом:

Для определения расстояния от кончика распылителя до локализации фронта факела, в которой начинается распад ядра, может быть использована зависимость

где s — локализация фронта факела; ΔP — разность между давлением перед распылителем и противодавлением в камере сгорания; P т — плотность топлива (для легких топлив — 850 кг/м3, для мазутов — 920...1050 кг/м3); t— время от начала впрыска; P a — плотность заряда в камере сгорания; d р — диаметр отверстия распылителя; t b — время до начала распада.

Исследования показали, что, несмотря на существенные различия в физических свойствах, при одинаковых условиях различные жидкости распыливаются в газовой среде по очень сходным закономерностям.

Глубина проникновения факела вместе с углом его конусности определяют объем захвата аэрозольным облаком пространства камеры сгорания (Vп). В конечном итоге макропараметры определяют величину топливовоздушного соотношения внутри аэрозольного облака, от которой в значительной степени зависит эффективность процесса сгорания топлива.

Как уже отмечалось, факел аэрозоля не имеет четко выраженной ограничивающей поверхности, поэтому какая-либо стандартная процедура для измерения угла его конусности отсутствует. Одним из подходов к определению угла раскрытия факела является нахождение арктангенса отношения наибольшего диаметра факела к расстоянию до места его дислокации (рис. 5.2):

где d — наибольший диаметр факела распыливания; k — расстояние от кончика распылителя до места измерения наибольшего диаметра.

Угол раскрытия конуса значительно влияет на эффективность топливо-воздушного смешивания: большие углы указывают на более интенсивное топливовоздушное смешивание, а малые подразумевают худшее смешивание. Топливовоздушное смешивание пропорционально площади поперечного сечения факела и приблизительно пропорционально величине угла раскрытия конуса.

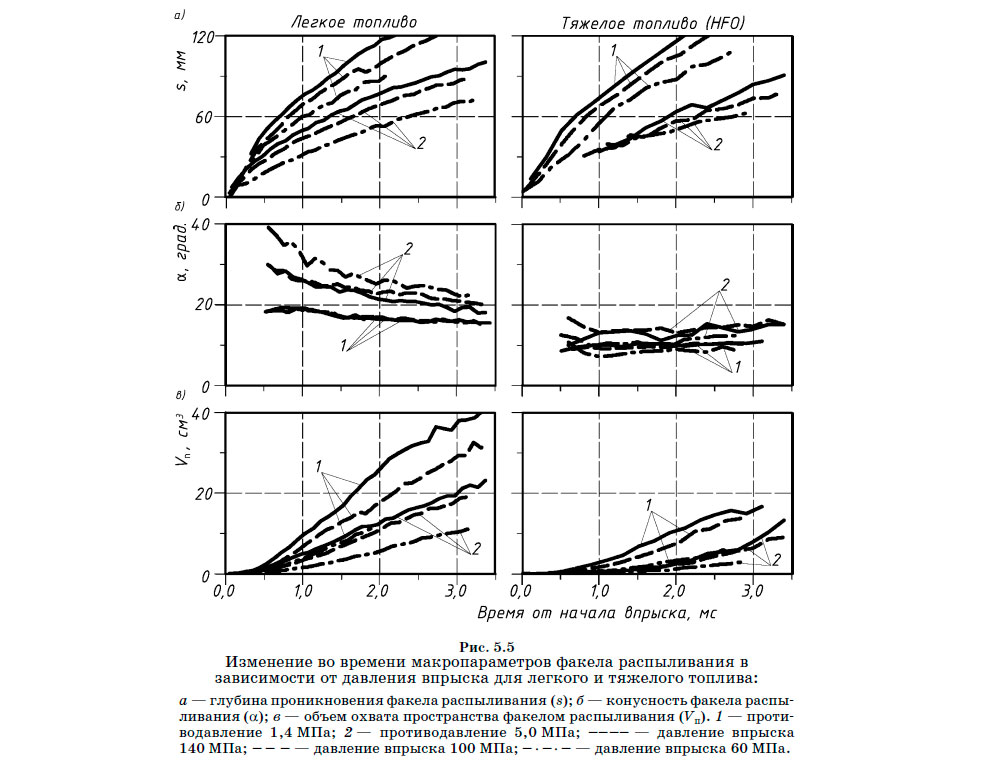

Многочисленные исследования показали сильную зависимость макропараметров процесса распыливания от давления впрыска и величины противодавления в камере сгорания. На рисунке 5.5 представлены экспериментальные данные, демонстрирующие характер изменения макропараметров факела распыливания для различных давлений впрыска и противодавлений в камере сгорания при использовании легкого и тяжелого топлива.

Анализ зависимостей, приведенных на рисунке 5.5, показывает, что с увеличением давления впрыска дальнобойность факела во всех случаях возрастает. Объясняется это увеличением скорости истечения жидкости из соплового отверстия, которая в значительной степени зависит от давления перед распылителем.

Следует отметить, что при прочих равных условиях макропараметры топливовоздушного смешения тяжелого топлива хуже, чем для легкого.

Хорошо видно, что существенное влияние на макропараметры процесса впрыска оказывает величина противодавления. Если для легкого топлива при малых противодавлениях величина конусности практически не зависит от давления впрыска, то с увеличением противодавления отмечается снижение угла конусности при увеличении давления впрыска. Для тяжелых топлив угол конусности меньше и изменяется в очень малых пределах, оставаясь практически постоянным в течение всего впрыска. Тем не менее, величина угла раскрытия факела во всех случаях возрастает с увеличением противодавления, что объясняется уменьшением глубины проникновения жидкого ядра факела до начала его дисперсного распада.

Меньшие глубина проникновения и угол раскрытия факела ведут к тому, что величина охвата объема камеры сгорания для тяжелых топлив будет ниже, чем в случае с легким топливом.

Разница в макропараметрах распыливания для разных топлив объясняется в основном различиями в их вязкости (для рассматриваемого случая 3 сСт у легкого топлива против 12 сСт у HFO).

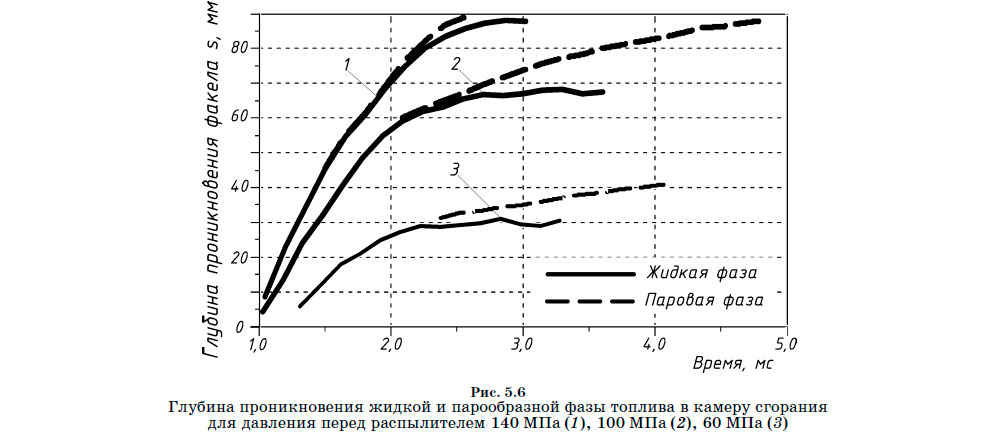

В двигателе процесс распыливания топлива в камере сгорания дизеля сопровождается его испарением, а на определенной стадии и сгоранием. На рисунке 5.6 представлены зависимости проникновения фронта факела в газовую среду с учетом испарения топлива для трех величин давления перед распылителем.

Впрыск в экспериментальную камеру производился с помощью аккумуляторной системы при постоянном давлении. Противодавление в камере поддерживалось на уровне 2,6 МПа, температура 650 К, продолжительность управляющего сигнала, подаваемого на форсунку, составляла 10 мс.

Из представленных зависимостей видно, что на некотором удалении от кончика распылителя вся жидкая фаза полностью испаряется. Если это происходит до достижения факелом распыливания стенок камеры сгорания, процесс впрыска ограничивается двумя стадиями.

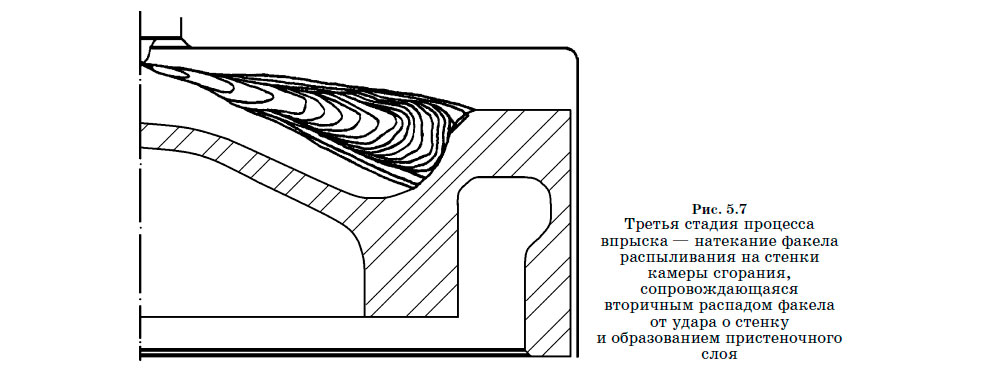

Если к моменту достижения стенок камеры сгорания скорость факела распыливания остается достаточно высокой, а процесс испарения еще не завершился, аэрозольное облако натекает на стенки камеры сгорания. При этом передний фронт факела деформируется, часть топлива отскакивает от стенок, а часть оседает на стенках в виде тонкой пленки (рис. 5.7). Начинается третья стадия — стадия вторичного распада и образования пристеночного слоя топливной пленки.

Границы факела распыливания отображены на рисунке 5.7 линиями. Каждая последующая линия характеризует положение фронта факела с промежутком времени приблизительно в 0,1 мс. Из рисунка видно, что для рассматриваемого случая факел топлива достигнет днища поршня приблизительно через 1,5 мс после начала впрыска. В то же время исследования по испаряемости и воспламеняемости жидких топлив указывают на то, что жидкая фаза, сосредоточенная в факеле, достигнет стенок поршня еще до того, как топливо успеет полностью испариться. В связи с этим существенное влияние на эффективность сгорания топлива оказывает вторичный распад факела распыливания от удара о поверхность камеры сгорания. В результате удара фронт факела деформируется, часть капель меняет направление своего движения, а часть оседает на поверхности камеры сгорания в виде тонкой пленки.

В зависимости от того, какая доля топлива оседает на стенки в виде пленки, различают объемное, объемно,пленочное и пленочное смесеобразование.

Объемным принято считать такой тип смесеобразования, в котором отсутствует третья стадия. То есть к моменту полного испарения жидкой фазы фронт факела не достигает стенок камеры сгорания или все поданное форсункой топливо распределяется в ее объеме в виде аэрозоля. При объемном смесеобразовании доля топлива, осевшего в виде пленки на стенках камеры сгорания, практически близка к нулю.

При таком способе образования топливовоздушной смеси каждая капля топлива со всех сторон окружена горячим газом, что способствует ее хорошему прогреву и испарению, а также перемешиванию паров топлива с воздухом.

Объемный способ смесеобразования применяют в дизелях с диаметрами цилиндров более 150 мм и преимущественно в главных двигателях морских судов. Двигатели с объемным смесеобразованием обладают хорошими пусковыми свойствами и высокой экономичностью. Это достигается за счет использования простых форм камер сгорания, что позволяет организовать их хорошую очистку от продуктов сгорания. Кроме того, удается сократить отношение площади поверхности камеры сгорания к ее объему (Fc/Vc), уменьшив тем самым потери теплоты в стенки камеры сгорания. Недостатком объемного смесеобразования можно считать присущую ему высокую скорость нарастания давления, которая характеризует жесткость протекания рабочего процесса. Процесс считается жестким, если скорость нарастания давления превышает 0,6 МПа на градус поворота коленчатого вала. Высокая жесткость ведет к увеличению нагрузок на детали цилиндропоршневой группы и кривошипно-шатунного механизма.

Объемно,пленочным принято считать тип смесеобразования, при котором 40...60% всего топлива распределяется в виде аэрозоля в воздушном заряде, а остальная часть оседает на стенках камеры сгорания в виде тонкой пленки. Для эффективного испарения топлива с поверхности камеры сгорания последняя должна иметь достаточно высокую температуру. Поэтому для двигателей с объемно-пленочным смесеобразованием основной объем камеры сгорания, как правило, располагают в поршне. За счет теплоты, отводимой от поверхности поршня, топливная пленка быстро испаряется, а пары, соприкасаясь с источником открытого пламени, сгорают по мере поступления в зону горения. Процесс сгорания топлива растягивается во времени, что приводит к снижению жесткости рабочего процесса. Объемно-пленочный тип смесеобразования характерен для средне- и высокооборотных судовых дизелей с небольшими диаметрами рабочих цилиндров, у которых диаметр соплового отверстия не может быть уменьшен из соображений надежной работы распылителя.

Пленочное смесеобразование отличается от объемно-пленочного тем, что почти все топливо (85...95%) оседает в виде пленки и только малая часть (5...15%) распыляется в объеме камеры сгорания (запальная часть). В современных судовых дизелях такой тип смесеобразования практически не применяется.

Последнее время широкое распространение получают новые способы смесеобразования и в первую очередь — послойное формирование топливо-воздушной смеси.

Послойное смесеобразование — способ формирования топливно-воздушной смеси, при котором цикловая подача делится на несколько порций, поступающих в рабочий цилиндр последовательно. Обычно используют два и более последовательных впрыска. Первая порция, подаваемая форсункой, составляет 5...15% всей цикловой подачи и называется пилотной или запальной. Вследствие малой подачи смесеобразование пилотной порции носит в основном объемный характер, поэтому все предпламенные процессы происходят довольно быстро. Опережение подачи пилотной порции по отношению к основной подобрано таким образом, чтобы к моменту впрыска основной порции в цилиндре уже присутствовал источник открытого пламени. Воспламенение и сгорание запального топлива из-за его малого количества не приводит к значительному росту давления на линии сжатия, зато существенно повышает температуру и создает источник открытого пламени. Впрыскиваемая в подготовленную таким образом среду основная порция топлива сгорает по мере ее поступления через распылитель, без резкого повышения давления. В результате этого жесткость рабочего процесса значительно снижается.

Способ послойного смесеобразования находит распространение в современных двигателях, особенно с электронным управлением процессом топливоподачи.

Микроскопические параметры процесса впрыска, их влияние на смесеобразование и сгорание в дизелях

На процессы смесеобразования и сгорания топлива в дизелях отводится относительно короткий промежуток времени, который колеблется от 0,005 с для ВОД до 0,05 с для МОД. За этот промежуток топливо, введенное форсункой, должно равномерно распределиться по объему камеры сгорания, прогреться, испариться и только после этого воспламениться и сгореть. Для того чтобы все перечисленные процессы успели уложиться в столь короткий промежуток времени, топливо необходимо распылить на мельчайшие капли. Благодаря этому увеличивается поверхность контакта капель с горячими газами и сокращается продолжительность процесса испарения.

Согласно опытным данным, струя распыленного топлива состоит из капель, средний диаметр которых у малооборотных дизелей составляет 15...25 мкм, у высокооборотных 5...10 мкм. При такой мелкости распыливания количество капель может достигать огромного количества. Так, например, при цикловой подаче в МОД, равной 85 см3 (3000 кВт/цил. при 120 мин–1), распыливание топлива до 20 мкм приводит к образованию более 2,5 миллиардов капель с суммарной площадью поверхности более 12,6 м2.

Основными микропараметрами, характеризующими качество распыливания топлива, являются тонкость или дисперсность распыливания, оцениваемая по среднему диаметру капель топлива, и однородность, оцениваемая степенью отклонения размеров капель от среднего значения.

С уменьшением диаметра цилиндра и увеличением частоты вращения дизеля требования к мелкости и однородности распыливания возрастают.

Для оценки качества распыливания чаще всего используют средний арифметический d10, поверхностный d20 и объемный d 30 диаметры капель, однако наиболее распространенным критерием для оценки среднего диаметра капель топлива является методика, предложенная Йозефом Заутером (Josef Sauter) в 1926 г. За средний диаметр по Заутеру (d 32) принимается такой размер, при котором отношение объема к поверхности для совокупности всех обмеренных капель равно тому же отношению капель среднего размера.

Для оценки d 32 по результатам измерений используется следующая зависимость:

Размер капель и их однородность оказывают наиболее существенное влияние на воспламеняемость и полноту выгорания топлива.

В настоящее время для определения мелкости распыливания топлив используются два метода. Первый, классический, — с использованием закопченной пластинки. Гистологическая пластинка покрывается сажей над факелом керосина до толщины δпл = 50...100 мкм, затем тонким слоем сгорающего магния. Пластинка однократно проносится мимо зоны измерений у работающей форсунки. Пластинки фотографируются через оптический микроскоп в отраженном свете, а далее производится обработка полученных негативов.

Метод закопченной пластинки десятилетиями оставался эталонным в смысле достоверности, универсальности, относительной точности, простоты и дешевизны. Он может использоваться для любых топлив и противодавлений, однако отличается значительной трудоемкостью обработки экспериментальных данных.

Наличие современных средств сканирования и программирования снимает наиболее существенный недостаток метода — трудоемкость обработки.

Как альтернатива методу закопченной пластинки все чаще используется лазерно-дифракционный метод (малоуглового рассеяния), основанный на различии дифракции света при прохождении мимо капель различного размера. Метод становится одним из основных при исследовании дисперсности и концентрации распыленных сред. Измерения не чувствительны к скорости движения и распределению капель в потоке, физико-химическим или иным свойствам распыляемой жидкости.

По результатам измерений размеров капель аэрозоля для оценки качества распыливания по мелкости и однородности строят характеристики, показывающие характер распределения частиц по их размерам.

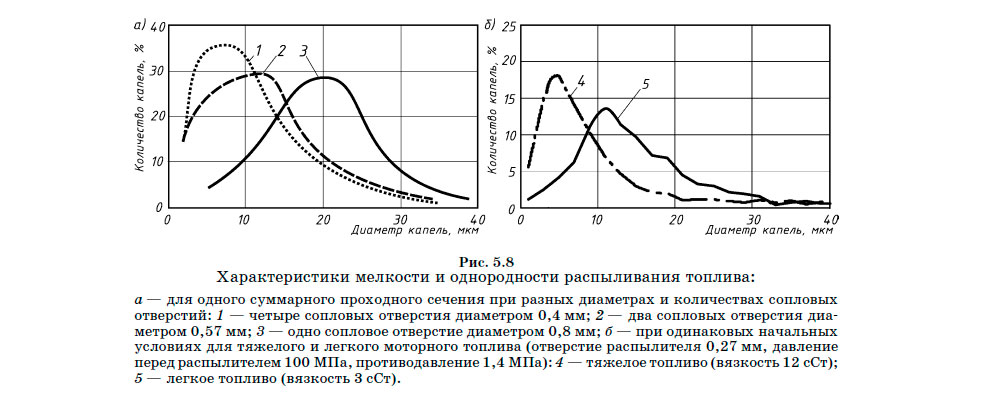

На рисунке 5.8а представлена зависимость качества распыливания для трех распылителей с разным числом сопловых отверстий при одинаковом суммарном проходном сечении. На рисунке 5.8б приводятся характеристики распыливания для легкого и тяжелого топлива при одинаковых начальных условиях.

Чем ближе вершина характеристики распыливания расположена к оси ординат и чем уже диапазон диаметров капель, в котором расположена характеристика, тем более мелкое и однородное распыливание она отображает.

Следует понимать, что средний диаметр капель аэрозоля параметр очень условный, так как под действием целого ряда факторов он может меняться как во времени, так и в зависимости от места измерения его по длине факела.

В таблице 5.1 представлены результаты измерений d 32 при различных условиях впрыска, полученные для аккумуляторной системы топливоподачи с аккумулятором, расположенным в корпусе форсунки.

Управление впрыском осуществлялось с помощью электронной системы. Продолжительность впрыска во всех случаях составляла 5 мс.

Закономерности формирования и распределения частиц являются результатом совместного действия нескольких факторов, которые в совокупности определяют характеристики аэрозоля. К числу основных факторов относятся: давление впрыска, расстояние от кончика распылителя до локализации измерения, плотность газовой среды, диаметр и длина соплового отверстия распылителя, скорость подъема иглы и др.

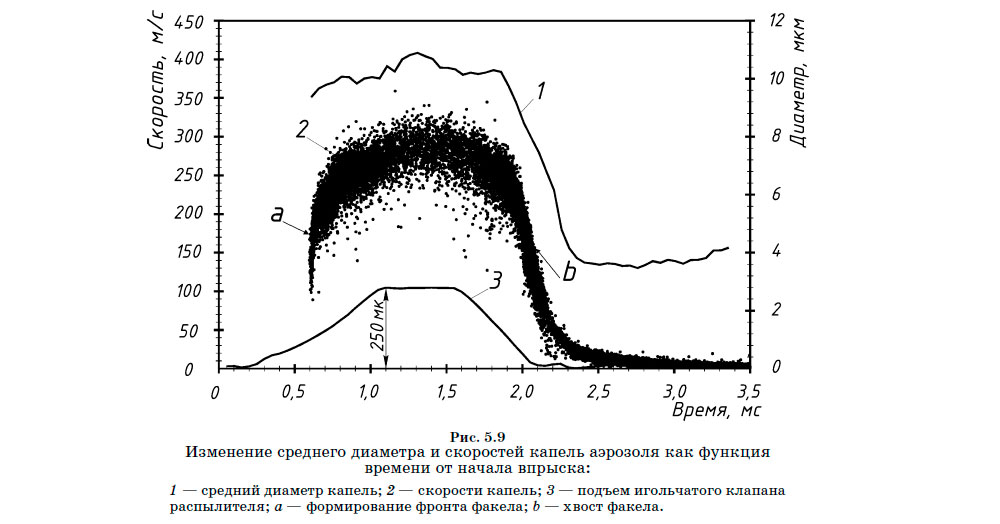

Изменение среднего размера и скоростей капель аэрозоля во времени. На рисунке 5.9 представлена временная зависимость изменения среднего диаметра и распределение скоростей капель аэрозоля в центре факела при впрыске легкого топлива аккумуляторной системой топливоподачи высокооборотного дизеля. Зависимости получены для дислокации измерения 20 мм от соплового отверстия путем обработки 20 тыс. измерений, полученных на протяжении 200 последовательных впрысков.

Из представленных зависимостей видно, что в начале впрыска скорости капель аэрозоля изменяются в широких пределах от 80 до более чем 300 м/с. Самые высокие скорости капелек отмечаются после полного открытия игольчатого клапана и сохраняются практически неизменными в течение всего периода впрыска. В конце впрыска скорость капелек быстро уменьшается.

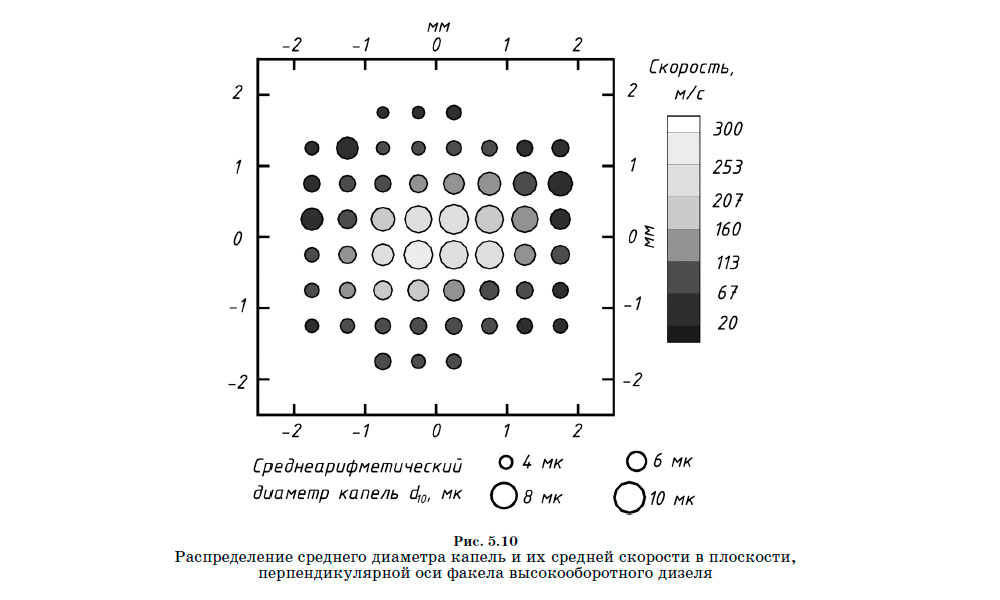

Распределение среднего диаметра капель и их средней скорости в плоскости, перпендикулярной к оси факела высокооборотного дизеля, показано на рисунке 5.10. Средние значения определены для временного интервала, соответствующего полному поднятию иглы. Самые большие капли, обладающие самой высокой скоростью, располагаются вдоль оси факела. При удалении от оси скорость капель и их средний диаметр значительно снижаются. Если в центре факела скорость достигает 260 м/с, то уже на удалении 1,5 мм от оси скорость падает до 20 м/с. Соответственно и средний диаметр снижается с 10 мкм в центре до 4 мкм на образующей факела.

Некоторая асимметрия факела в плоскости, перпендикулярной его оси, объясняется дросселирующим действием запорного конуса игольчатого клапана, который создает неодинаковые условия для входа потока жидкости в канал соплового отверстия.

Влияние плотности воздушного заряда на качество распыливания. Причина разделения капель по скоростям заключается в том, что струя топлива поступает в малоподвижную газовую среду. В результате обмена импульсом фронт факела замедляется, а окружающий воздух, проникая между частицами аэрозоля внутрь факела распыливания, ускоряется. В результате, капли, расположенные во фронте факела, затормаживаются сильнее, а расположенные за фронтом факела — медленнее. Это приводит к росту концентрации капель аэрозоля в областях, прилегающих к фронту факела, тем больше, чем глубже проникает факел.

При низких противодавлениях изменение среднего диаметра капель во времени практически повторяет зависимость изменения средней скорости капель. Самые маленькие капли имеют самую низкую скорость, и наоборот.

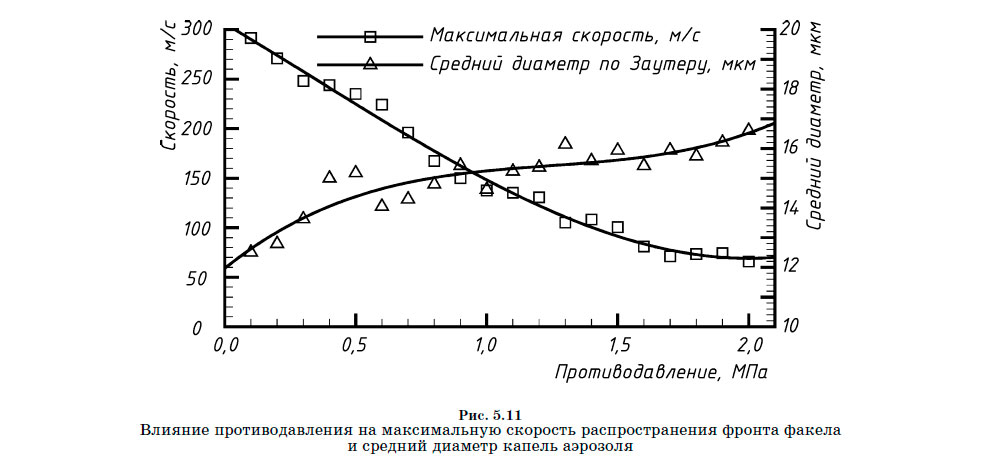

Однако при увеличении противодавления отмечается значительное влияние плотности воздуха на скорость и размер капель (рис. 5.11).

С возрастанием плотности механизм взаимодействия факела с газовой средой изменяется, в результате чего влияние противодавления на мелкость распыливания носит неоднозначный характер. С одной стороны, чем выше плотность, тем сильнее трение между газом и потоком жидкости. Поэтому разность скоростей между слоями жидкости увеличивается быстрей, что приводит к более раннему распаду факела на отдельные капли. Как следствие этого, длина факела уменьшается, а мелкость распыливания возрастает. С другой стороны, более плотная среда способствует расслоению капель аэрозоля по скоростям и росту частоты столкновений.

Газовая среда с более высокой плотностью замедляет проникновение аэрозоля и значительно сокращает расстояние до начала распада жидкого ядра. В результате капли образуются раньше и перемещаются на большее расстояние. Эти два фактора — более низкая скорость и более длинное расстояние проникновения — приводят к тому, что мелкие капли соединяются между собой, образуя более крупные. Таким образом, с увеличением противодавления средний диаметр капель возрастает.

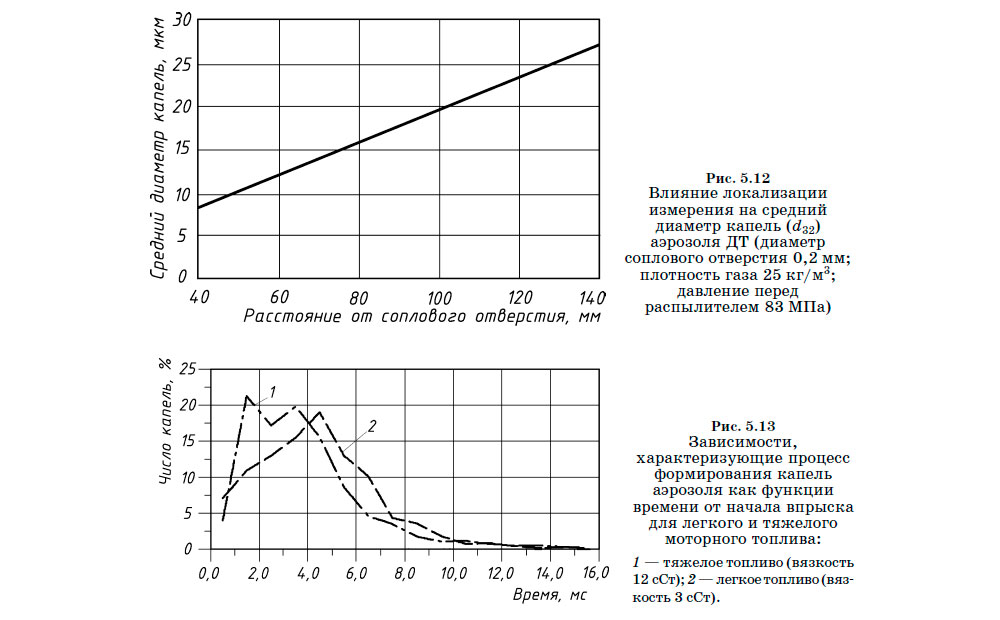

Изменение среднего размера частиц по длине факела распыливания. На рисунке 5.12 показано изменение d32 капель легкого топлива на границе фронта факела для осевых локализаций измерения от 40 до 140 мм от кончика распылителя. Зависимости получены в экспериментальной камере для давления впрыска 83 МПа, плотности азота 25 кг/м3, диаметра отверстия распылителя 0,2 мм (табл. 5.1).

Из рисунка 5.12 видно, что d32 капель увеличивается по мере проникновения фронта факела в газовую среду.

Для легкого дизельного топлива зависимость между локализацией измерения и средним диаметром носит практически линейный характер.

Увеличение размеров капель по длине факела объясняется рядом причин:

- большие капли несут более высокий импульс и, соответственно, обладают большей инерцией, а значит, проникают глубже маленьких;

- капли небольших размеров достаточно быстро затормаживаются о газовый поток, теряют импульс и отстают от больших;

- по мере продвижения фронта факела часть более мелких капель соединяется между собой, что приводит к увеличению d32 в более удаленных от кончика распылителя локализациях измерения.

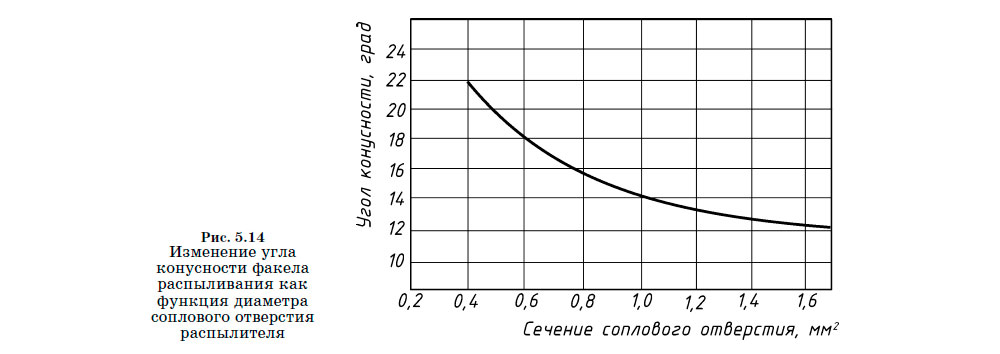

Из графиков видно, что тяжелое топливо при прочих равных условиях формирует основную массу аэрозоля на начальной стадии впрыска в то время, как для легкого топлива пик формирования аэрозоля приходится на 4,3 мс после начала впрыска.

Такая закономерность является следствием более высокой плотности и вязкости тяжелого топлива, в результате чего распад ядра факела начинается ближе к кончику распылителя (рис. 5.4). Это приводит к более долгому витанию капель, в результате чего часть из них соединяется между собой, что при прочих равных условиях ведет к увеличению среднего диаметра капель тяжелого топлива по сравнению с легким (рис. 5.8б).

Влияние диаметра отверстия распылителя (d р) на качество распыливания. Диаметр сопел является важным параметром, существенно влияющим на качество распыливания топлива. Необходимое суммарное проходное сечение сопел может быть обеспечено разным сочетанием диаметров и числа сопел в распылителе форсунки. Как показывают опытные данные, при уменьшении диаметра и увеличении числа сопел при прочих равных условиях качество распыливания улучшается.

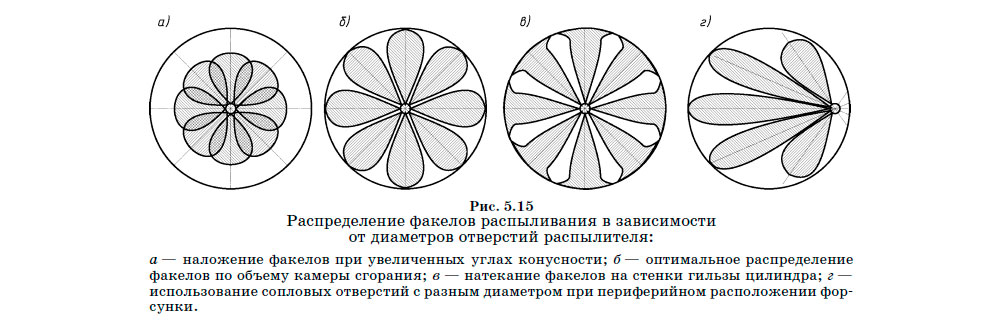

Из рисунка 5.8а видно, что при увеличении d р распыливание становится более грубым и менее однородным. Конусность факела при увеличении диаметра сопловых отверстий возрастает.

Первое обстоятельство объясняется тем, что по мере увеличения диаметра сопловых отверстий требуется большее время на распад топливной струи, так как распад жидкого ядра начинается позже по времени и на большем расстоянии от кончика распылителя. Кроме того, по мере роста dр снижается роль начальных возмущений.

Второе обстоятельство объясняется тем, что при увеличении диаметра соплового отверстия уменьшается угол конусности факела, так как длина факела топлива увеличивается примерно пропорционально корню квадратному из диаметра сопла (формулы (5.1), (5.2)), а подача топлива — пропорционально квадрату диаметра. В результате этого диаметр факела увеличивается медленнее, чем его длина (рис. 5.14), а дальнобойность факела возрастает.

На практике, исходя из приведенных выше обстоятельств, подбор диаметров отверстий и их числа является одним из наиболее существенных факторов оптимизации смесеобразования в дизелях, так как задачей смесеобразования является не только получение мелкодисперсного аэрозоля, но и его равномерное распределение по объему камеры сгорания.

При слишком малом диаметре сопловых отверстий дальнобойность факела уменьшается, а мелкие капли, обладая малым импульсом, быстро теряют свою скорость и концентрируются вокруг распылителя, где для полного сгорания топлива недостаточно воздуха. В то же время на периферии камеры остается воздух, не вовлеченный в процесс сгорания. Ситуация усугубляется еще и тем, что увеличение конусности факелов распыливания от нескольких периферийных отверстий ведет к взаимопроникновению аэрозоля одного факела в другой (рис. 5.15а). В результате формируются зоны чрезвычайно переобогащенные топливом, эффективное сгорание в которых просто невозможно. Появление зон перекрытия факелов может быть вызвано и подвижностью заряда в камере сгорания, особенно при нецентральном расположении форсунок. В этой связи при оптимизации процессов смесеобразования необходимо учитывать влияние на этот процесс степени и характера турбулизации воздушного заряда в камере сгорания.

При увеличении диаметра сопел качество распыливания ухудшается. Но более крупные капли, обладая большим импульсом, долетают до периферии камеры сгорания. Благодаря этому обеспечивается более равномерное распределение топлива по всему ее объему, что ведет к более эффективному сгоранию (рис. 5.15б).

При слишком большом диаметре сопловых отверстий увеличение дальнобойности может привести к попаданию части капель на относительно холодные стенки гильзы цилиндра, в результате чего качество сгорания значительно ухудшится (рис. 5.15в).

Возможность регулировать с помощью диаметра отверстия конусность и дальнобойность факела распыливания топлива особенно ценна при доводке процесса смесеобразования у двигателей с периферийным расположением форсунок. Зачастую для равномерного покрытия аэрозолем объема камеры сгорания в распылителях таких двигателей используют сопловые отверстия разного диаметра (рис. 5.15г).

Современные исследования аккумуляторных систем впрыска показали, что для высоких давлений перед распылителем нет четко выраженной корреляции между средним диаметром капель и диаметром отверстия распылителя. Эта нечувствительность особенно характерна для области полного распада ядра факела, находящейся достаточно далеко от точки начала дисперсии. Подобная закономерность объясняется тем, что при распыливании через маленькое отверстие можно получить капли аэрозоля с меньшим диаметром, однако и дисперсный распад ядра факела также наступает раньше. Это приводит к увеличению времени витания капель, в ходе которого они соединяются в более крупные. При большем диаметре отверстий дисперсия начинается позже, в результате чего расстояние проникновения капель сокращается, а число соединившихся капель становится меньше.

Влияние давления впрыска на качество распыливания топлива. Многочисленные исследования процессов распыливания показали, что с повышением скорости истечения топлива из сопла процесс внутренних возмущений в жидком ядре усиливается, что благотворно сказывается на эффективности его распада. Также увеличивается эффект дробления жидкого ядра от действия аэродинамических сил. В совокупности действие обоих факторов ведет к увеличению качества распыливания. Дисперсность распыливания, необходимая для обеспечения качественного сгорания топлива в дизеле, достигается при скорости истечения топлива из сопла w = 250...400 м/с, которая зависит преимущественно от давления перед распылителем Рф.

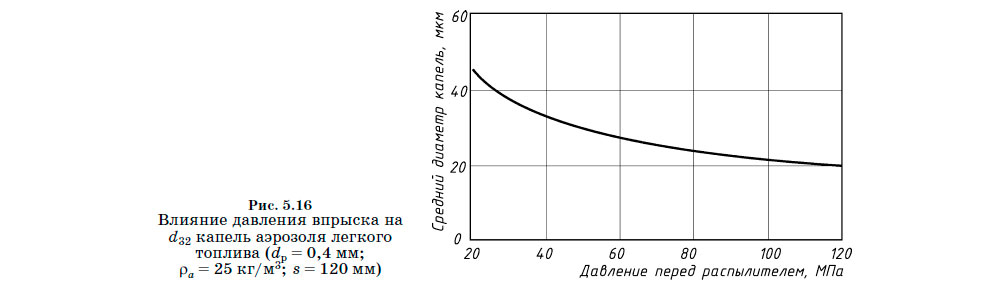

Как видно из таблицы 5.1 и рисунка 5.16, при увеличении давления впрыска качество распыливания топлива улучшается, что выражается в уменьшении d 32 капель.

Для качественного распыливания тяжелых топлив давление впрыска должно быть достаточно большим (выше 60 МПа), что связано с более высокой вязкостью. Другими словами, тяжелое топливо нуждается в гораздо большем количестве энергии сдвига, чтобы достичь уровня распыливания, характерного для легкого топлива.

На рисунке 5.16 показано изменение d32 в зависимости от давления впрыска, полученное для аккумуляторной системы.

Следует отметить, что при более низком давлении впрыска значение d32 имеет более широкий разброс. Это указывает на то, что при таких условиях невозможно получить устойчивые параметры формирования аэрозоля. Для давлений впрыска меньше чем 28 МПа аккумуляторная система вообще была не в состоянии производить аэрозоль из тяжелого топлива.

Из рисунка 5.16 видно, что при высоких давлениях впрыска влияние давления на мелкость распыливания топлива ослабевает, в то время как процессы слияния мелких капель в более крупные усиливаются. Таким образом, существует некоторое предельное давление, при котором размеры капель достигают своего минимума и дальнейшее повышение давления впрыска не приводит к улучшению смесеобразования.