Аккумуляторные топливные системы высокооборотных судовых дизелей достаточно разнообразны как по схемным решениям, так и по конструкции отдельных элементов. Поэтому далее будут рассмотрены наиболее общие варианты конструкций этих систем. Конфигурация топливной системы сильно зависит от цилиндровой мощности двигателя.

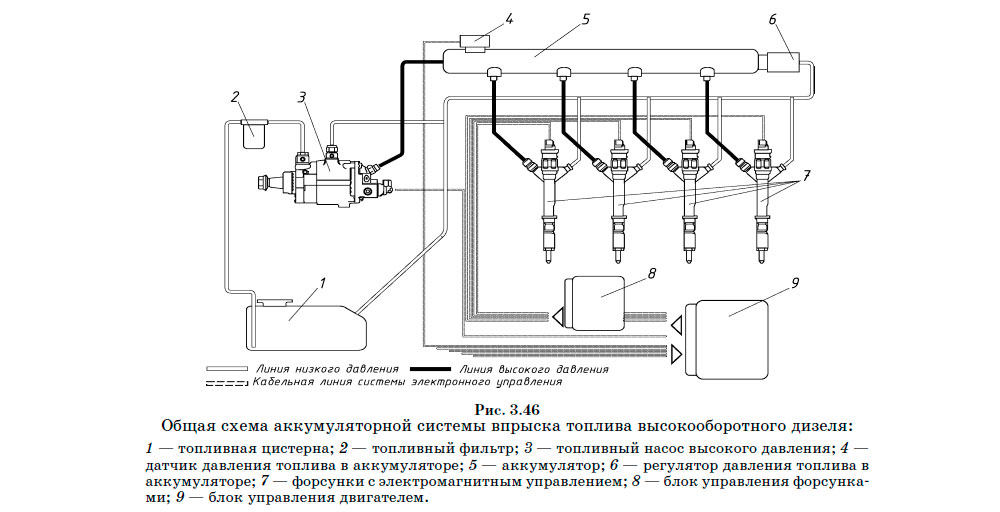

Основными элементами топливных систем аккумуляторного типа ВОД являются:

- модуль топливных насосов, включающий в себя насосные секции низкого и высокого давления;

- электронный блок управления двигателем с системой датчиков для контроля параметров его работы;

- аккумулятор давления с присоединительной арматурой;

- трубопроводы высокого давления;

- электроуправляемые форсунки для впрыска топлива.

Кроме того, в систему входят элементы для очистки топлива.

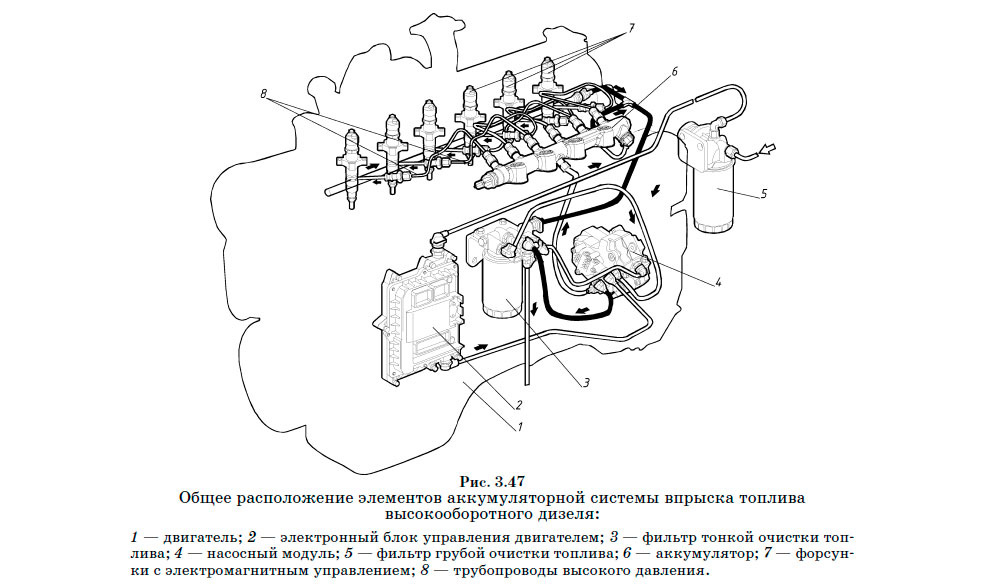

Схема топливной системы аккумуляторного типа малоразмерного высокооборотного дизеля представлена на рисунке 3.46, общее расположение отдельных элементов на двигателе показано на рисунке 3.47.

К топливным фильтрам предъявляются требования, аналогичные для традиционных топливных систем.

Если в двигателе предполагается использование не только дистиллятных топлив, система снабжается подогревателями топлива и регуляторами их вязкости.

Блок топливных насосов служит для подачи топлива в аккумулятор с заданным давлением. Он включает в себя модуль низкого давления с подкачивающим насосом и модуль высокого давления. Далее для простоты блок топливных насосов будем называть просто топливным насосом высокого давления.

Топливоподкачивающий насос в модуле низкого давления служит для обеспечения требуемой подачи топлива в модуль высокого давления. Давление подачи на уровне 0,5...0,8 МПа необходимо для обеспечения устойчивой работы секций высокого давления и эффективной смазки ее деталей.

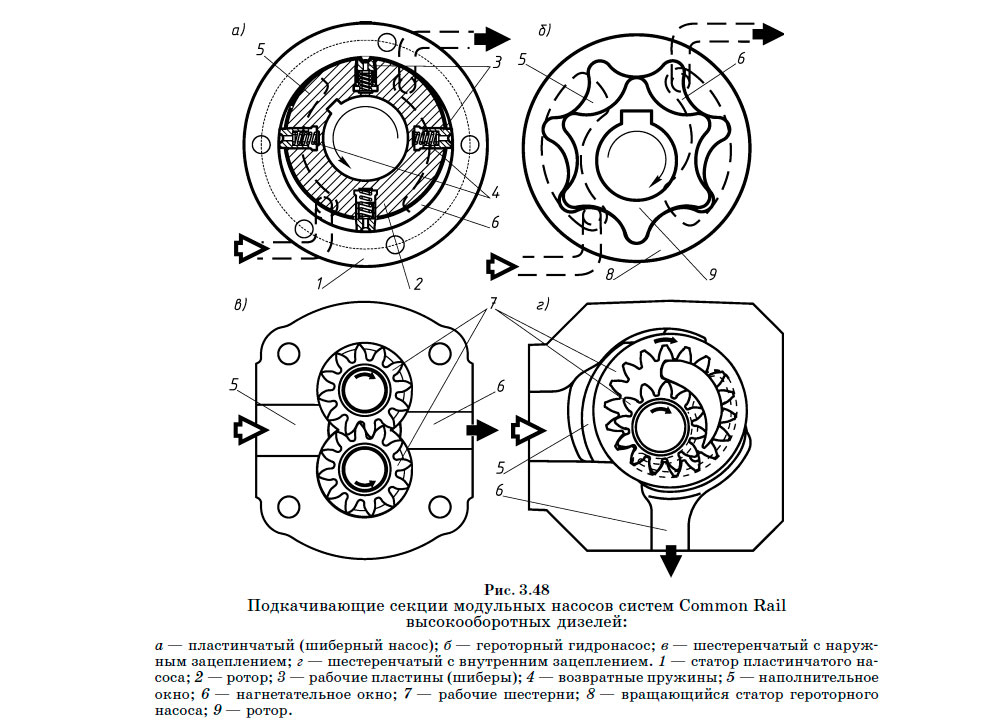

Разные производители топливной аппаратуры в своих конструкциях используют различные типы подкачивающих насосов, основные из которых представлены на рисунке 3.48.

Пластинчатые (шиберные) насосы (рис. 3.48а) работают следующим образом. При вращении вала подпружиненные пластины (называемые шиберами), вставленные в пазы ротора, прижимаются к корпусу статора. В результате между статором и ротором образуется две полости, герметично отделенные друг от друга пластинами. При вращении ротора объем одной из полостей постепенно увеличивается (в эту полость происходит всасывание), объем другой полости пропорционально уменьшается (из этой полости осуществляется нагнетание топлива).

Пластинчатые насосы отличаются простотой и надежностью в работе, так как способны автоматически компенсировать износ рабочих органов—пластин. Кроме того, насосы данного типа обладают способностью самовсасывания.

Героторные насосы являются разновидностью шестеренчатых насосов с внутренним зацеплением. Однако они имеют существенные отличия (рис. 3.48б). Зубья статора и ротора имеют специальный трохоидальный профиль. Ведущее зубчатое колесо с внешним зацеплением имеет число зубьев лишь на единицу меньше, чем наружное зубчатое колесо с внутренним зацеплением. При вращении внутреннего колеса, эксцентрично закрепленного относительно наружного, между зубьями образуется две изолированные полости, одна из которых увеличивает свой объем (полость всасывания), а другая уменьшает (полость нагнетания). Благодаря особому профилю зацепления, в героторном насосе отпадает необходимость в разделителе, предотвращающем соединение всасывающей и нагнетательной камер насоса.

Шестеренчатый насос с внешним зацеплением представляет собой гидравлическую машину объемного действия, состоящую из качающего узла, корпуса и крышки. Качающий узел насоса состоит из ведущей и ведомой шестерен (рис. 3.48в). Ведущая шестерня находится в постоянном зацеплении с ведомой и приводит ее во вращательное движение. При вращении шестерен насоса в противоположные стороны зубья в полости всасывания, выходя из зацепления, создают разрежение. За счет этого в полость всасывания поступает топливо, которое, заполняя впадины между зубьями обеих шестерен, перемещается ими вдоль цилиндрических стенок колодцев в корпусе и переносится из полости всасывания в полость нагнетания. В полости нагнетания зубья шестерен, входя в зацепление, выталкивают топливо из впадин в нагнетательный трубопровод. Смазка и охлаждение деталей насоса осуществляется перекачиваемым топливом.

Шестеренчатые насосы с внутренним зацеплением компактнее насосов с внешним зацеплением, но из-за сложности изготовления применяются реже (рис. 3.48г). Для разделения полостей всасывания и нагнетания между шестернями устанавливается серповидный разделительный элемент, заполняющий пространство между ними. Эвольвентный профиль зубьев обеспечивает их длительное зацепление, в связи с чем пульсации потока и давления минимальны. Это, соответственно, уменьшает шум при работе насоса.

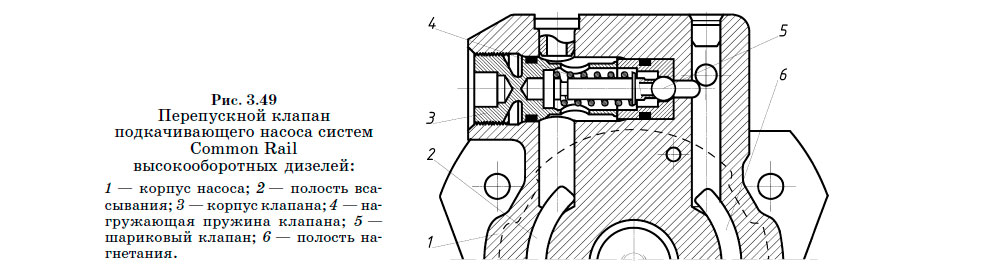

Величина подачи всех рассмотренных насосов практически пропорциональна частоте вращения вала, поэтому ее значение ограничивается перепускным клапаном на стороне нагнетания. Вариант конструкции перепускного клапана, используемый в роторно-плунжерных насосах фирмы Delphi, с шариковым клапаном показан на рисунке 3.49.

При достижении давлением в нагнетательной полости заданного значения шариковый клапан, преодолевая усилие нагружающей пружины, открывается и перепускает часть топлива из полости нагнетания в полость всасывания.

Для удаления воздуха из топливной системы перед пуском непосредственно на топливоподкачивающем насосе или в линии низкого давления может быть установлен насос ручной подкачки топлива.

Насосные модули для систем Common Rail высокооборотных дизелей имеют разнообразную конструкцию и компоновку. На ранних этапах внедрения аккумуляторных систем топливные насосы выполнялись по традиционной блочной схеме с рядным расположением насосных секций высокого давления. Для сокращения числа плунжерных пар привод каждой из них осуществляют с помощью кулачков, имеющих от двух до четырех выступов.

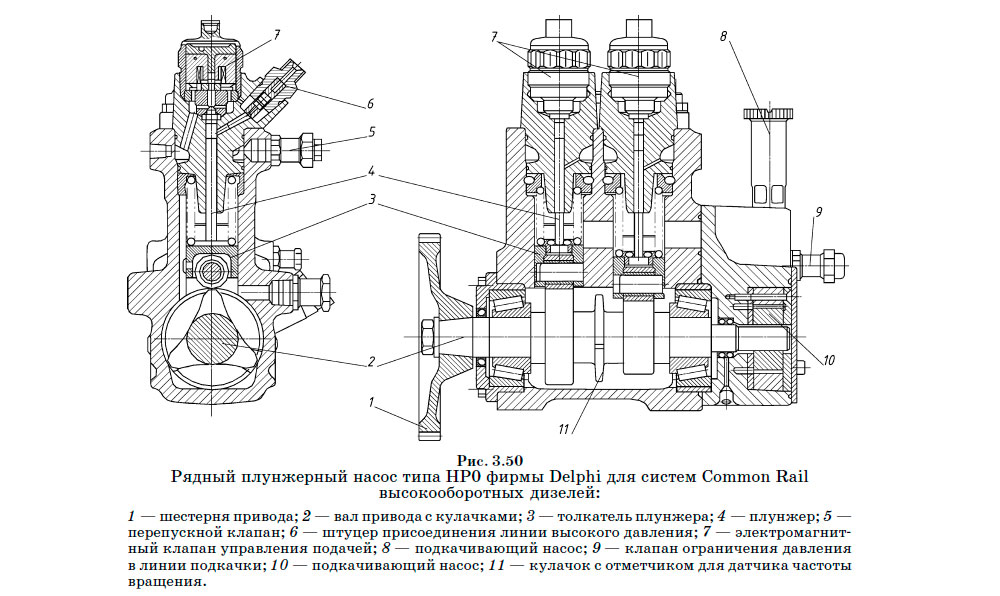

На рисунке 3.50 показан топливный насос серии HP0 фирмы Delphi с рядным расположением насосных секций.

Управление подачей осуществляется с помощью электроуправляемого клапана по схеме, показанной на рисунке 2.42, путем изменения активного хода плунжера.

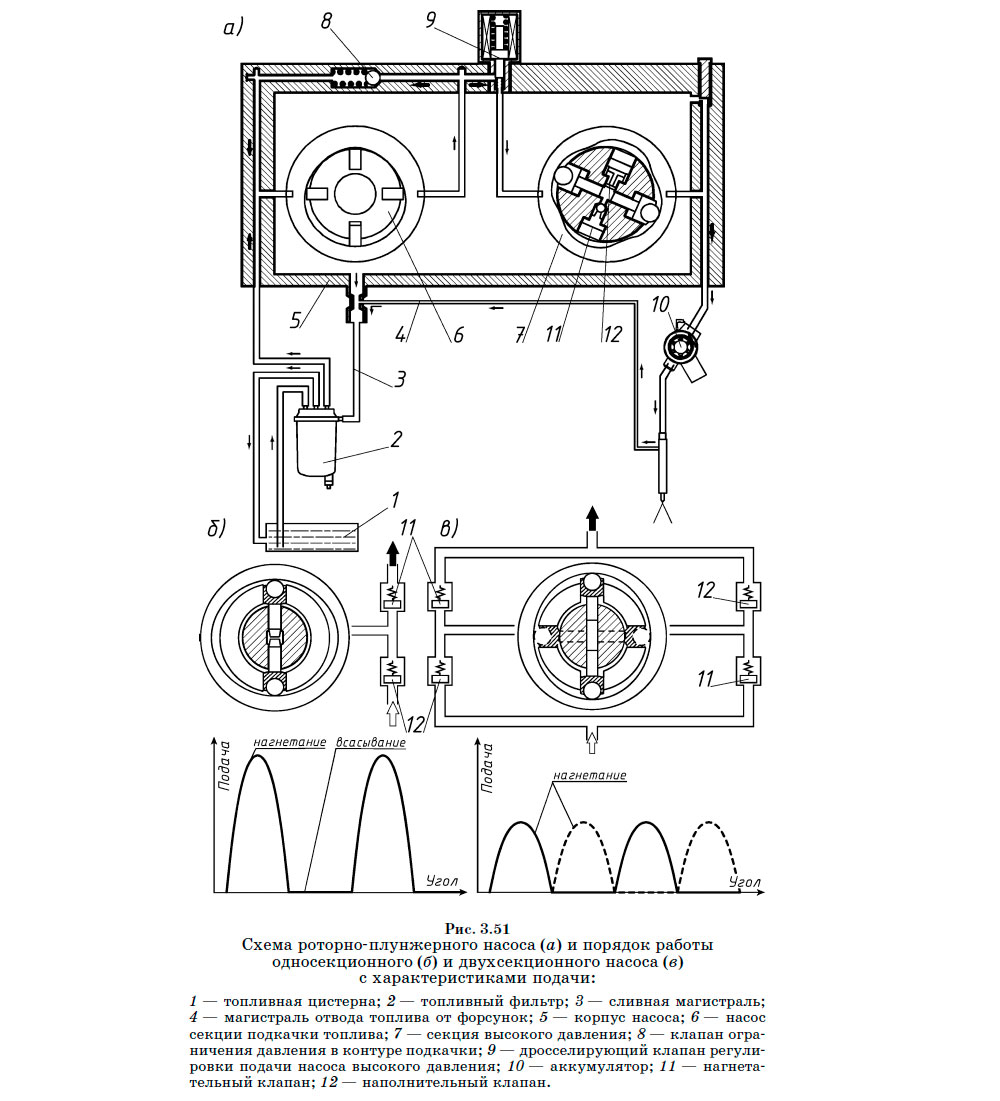

Данный насос предназначен для систем питания двигателей с числом цилиндров от четырех до восьми и с рабочим давлением до 120 МПа. Частота вращения насоса в два раза ниже частоты вращения двигателя. Необходимая подача обеспечивается путем установки кулачков с разным числом выступов (табл. 3.1). Таким образом, число насосных ходов совпадает с числом рабочих циклов двигателя на один оборот коленчатого вала, а момент нагнетательного хода плунжера синхронизирован с моментом впрыска топлива. Этим достигается равномерность подачи топлива и поддержание заданного давления в топливном аккумуляторе.

Для уменьшения затрат на трение в приводе плунжеров используются роликовые толкатели.

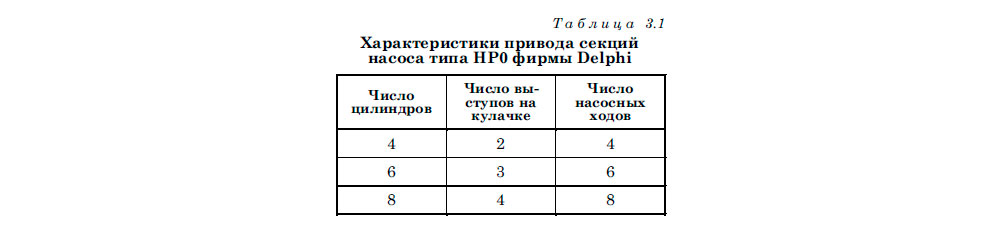

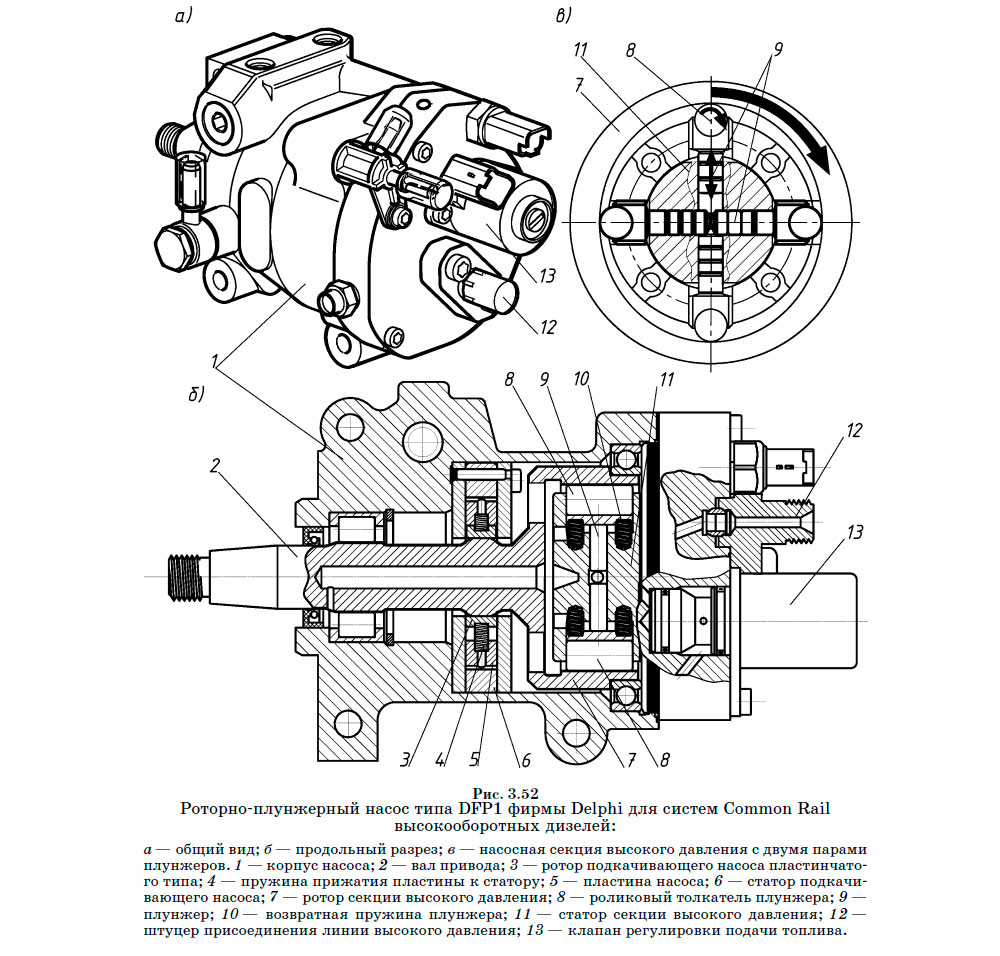

Роторные насосы с радиальным расположением плунжеров выполняются по схеме, представленной на рисунке 3.51а.

Соосный с приводным валом статор имеет радиальные сверления, в которые вставляются прецизионно подогнанные движущиеся друг другу навстречу плунжера с роликовыми толкателями.

На ходе нагнетания поступательное движение плунжерам сообщается за счет набегания роликов толкателей на радиальные выступы ротора, соединенного с приводным валом насоса. Возврат плунжеров в исходное положение осуществляется пружинами, установленными под толкателем.

Реклама внутри статьи

При расхождении плунжеров межплунжерная полость через наполнительный клапан сообщается с линией низкого давления, в которую топливо подается пластинчатым насосом. При нагнетательном ходе топливо вытесняется в линию высокого давления через нагнетательный клапан и далее поступает в аккумулятор.

Для двигателей с небольшой цикловой подачей насос выполняется с одной насосной секцией, включающей два плунжера (рис. 3.51б). При необходимости обеспечения большей производительности насоса его оборудуют двумя насосными секциями, смещенными друг относительно друга на 90°, каждая из которых независимо друг от друга подает топливо в аккумулятор (рис. 3.51в). В этом случае уменьшаются пульсации топлива в линии высокого давления и снижаются пульсации крутящего момента на валу насоса, что ведет к сокращению шумов и вибраций при его работе.

Изменение производительности насоса осуществляется путем дозирования топлива на входе в насосный модуль высокого давления с помощью электроуправляемого клапана.

От блока управления двигателем на клапан поступает импульс, открывающий его, когда плунжеры данной секции находятся на такте всасывания. Продолжительность такта всасывания определяется временем открытия управляющего клапана, которое может изменяться электронным блоком в зависимости от режима работы двигателя. В результате степень заполнения межплунжерного пространства изменяется, и, как следствие, изменяется количество топлива, поступающего в аккумулятор. Недостатком такого регулирования является то, что при уменьшении подачи происходит разрыв кинематической связи между роликом толкателя и образующей выступы ротора. При начале нагнетательного хода кинематическая связь восстанавливается, а процесс постановки ролика толкателя на образующую ротора сопровождается ударом.

Рассмотренные насосы отличаются хорошими массогабаритными показателями и способны обеспечивать давление в аккумуляторе до 135,0 МПа.

Пример насоса данной конструкции серии DFP1 фирмы Delphi представлено на рисунке 3.52.

Общий вид и продольный разрез насоса с одной секцией высокого давления показаны на рисунке 3.52а и б. Фрагмент двухсекционной ступени высокого давления показан на рисунке 3.52в.

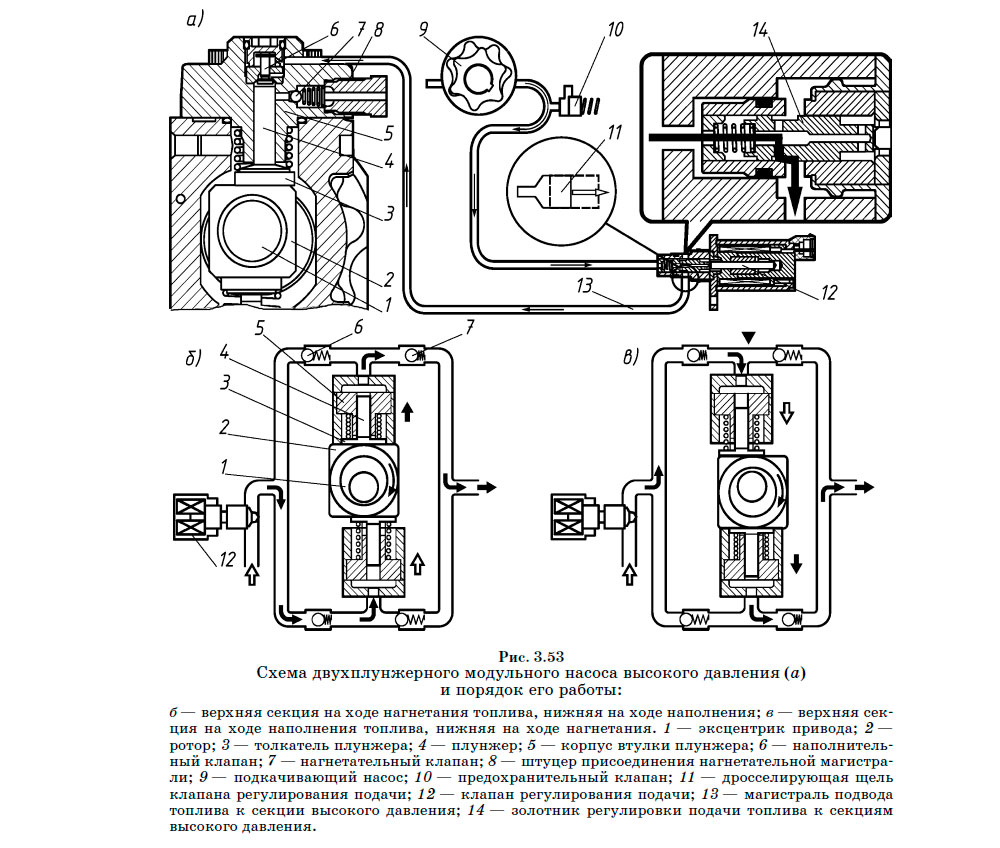

Радиально,плунжерные насосы высокого давления с оппозитным или звездообразным расположением насосных секций обеспечивают равномерность загрузки приводного вала, подавая топливо в аккумулятор под давлением 120...180 МПа. Общая схема двухплунжерного насоса с оппозитным расположением насосных секций и порядок его работы изображены на рисунке 3.53.

Каждая насосная секция состоит из плунжерной пары, наполнительного и нагнетательного клапана. Кроме того, имеется общий клапан ограничения давления на входе в высоконапорный модуль со стороны подкачки и обратный клапан, предотвращающий опорожнение полостей высокого давления и задержку пуска дизеля. Смазка и охлаждение высоконапорного модуля осуществляется топливом, для чего предусматривается его циркуляция по линии низкого давления.

Для регулирования производительности в корпусе насоса устанавливается клапан управления подачей, который осуществляет дросселирование потока топлива на входе в наполнительную магистраль. Для этого соленоид под действием серии импульсов перемещает золотник клапана, который двигается вдоль наполнительной щели переменного сечения (рис. 3.53а). Текущее значение проходного сечения, а значит, и количество топлива, поступающего в секции высокого давления, зависит от положения золотника клапана, которое, в свою очередь, зависит от продолжительности импульсов, подаваемых на соленоид (метод широтно-импульсной модуляции). Изменяя продолжительность импульсов, электронный регулятор управляет подачей насоса.

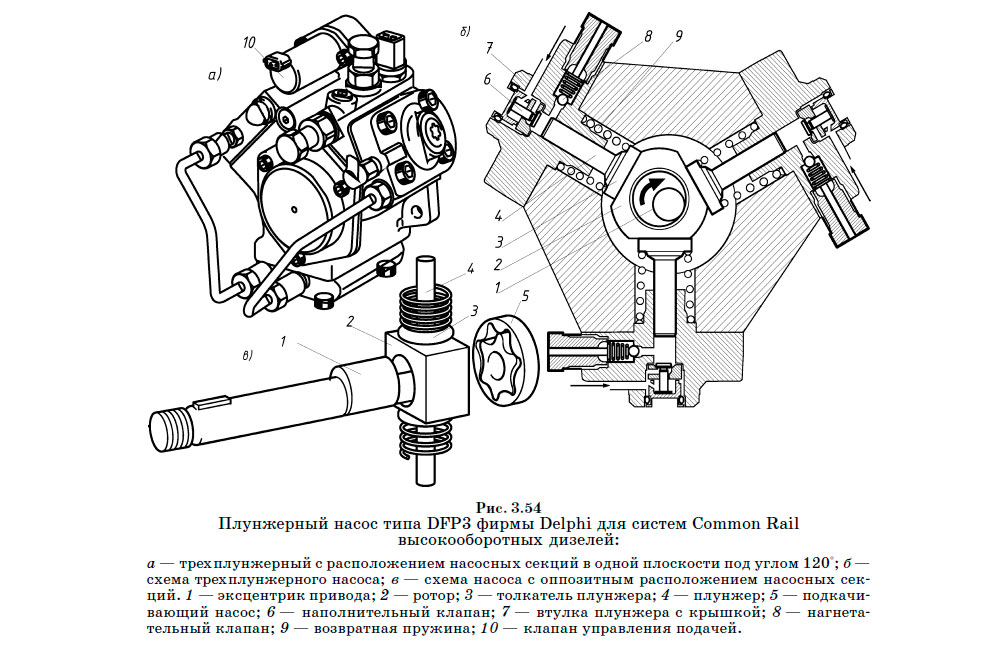

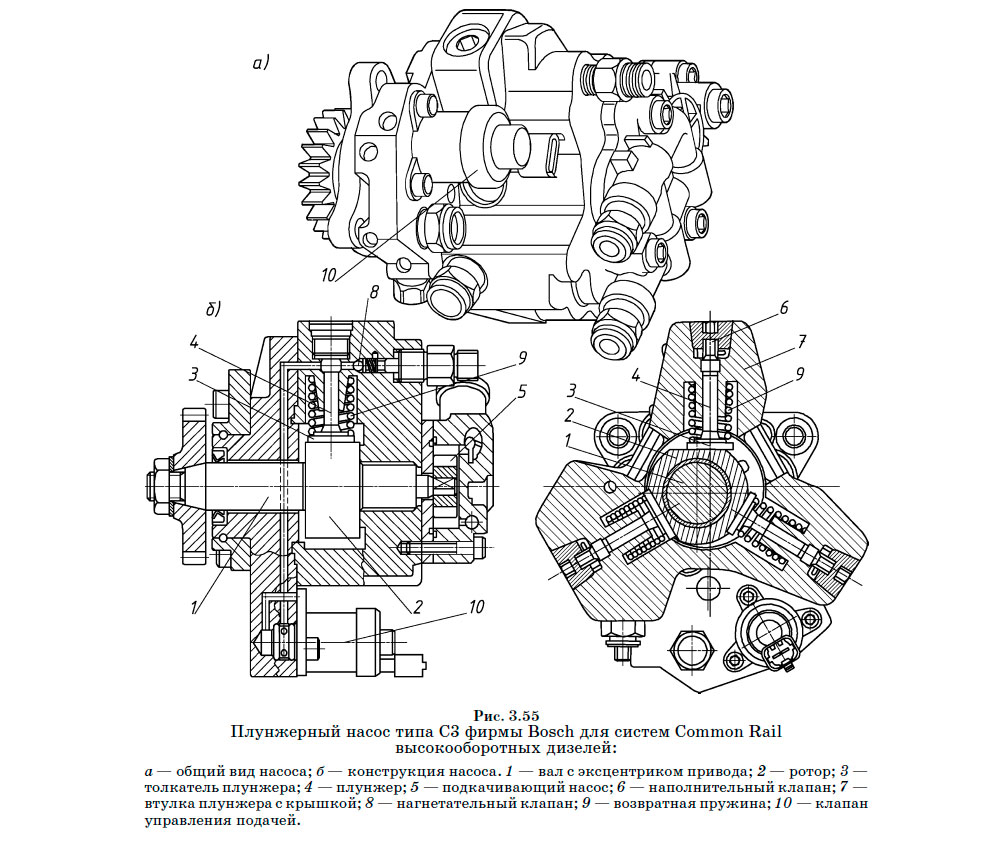

Внешний вид и общее устройство радиально-плунжерных насосов со звездообразным и оппозитным расположением насосных секций различных производителей представлены на рисунках 3.54 и 3.55.

Приводной вал насоса с эксцентричным ротором вращается в подшипниках скольжения, установленных в его корпусе, и имеет привод от коленчатого вала дизеля. При этом из-за отсутствия необходимости синхронизации подачи частота вращения насоса не обязательно должна быть кратна частоте вращения самого двигателя.

В корпусе насоса фирмы Bosch, представленного на рисунке 3.55, радиально под углом 120° расположены три плунжера, а на валу привода эксцентрично установлен ротор в виде сплошной вращающейся шайбы с лысками, расположенными через 120° по окружности ротора. На лыски опираются толкатели плунжеров.

При вращении ротора лыска воздействует на толкатель и перемещает плунжер из НМТ в ВМТ. Обратно плунжер возвращается под действием пружины. За один оборот вала осуществляется три нагнетательных хода насоса.

Недостатком такого привода является наличие проскальзывания между лыской ротора и толкателем, в результате которого возникают силы, перекашивающие плунжер во втулке и увеличивающие затраты мощности на привод насоса.

При движении плунжера от НМТ к ВМТ наполнительный клапан, соединяющий надплунжерное пространство с впускной полостью, закрыт. Увеличение давления в надплунжерной полости приводит к открытию нагнетательного клапана, и топливо под давлением поступает в аккумулятор. После прохождения плунжером ВМТ давление в надплунжерном пространстве падает ниже давления в аккумуляторе, и нагнетательный клапан закрывается. Далее, когда давление падает ниже давления в полости подкачки, открывается наполнительный клапан и топливо начинает поступать в надплунжерную полость до тех пор, пока плунжер опускается в НМТ. Затем процесс повторяется.

В ряде насосов, рассчитанных на большую подачу, необходимую для устойчивой работы двигателя в режиме полной нагрузки, на режиме малых нагрузок большое количество топлива сбрасывается из аккумулятора в магистраль обратного слива. Кроме того, топливо, как и любая жидкость, при сжатии нагревается, и длительная работа с малыми нагрузками приводит к повышению его температуры, что ведет к снижению КПД двигателя. Для предотвращения нагрева и для снижения затрат на привод насоса в ряде конструкций предусмотрено отключение одной плунжерной секции. Для этого на нее устанавливается электромагнитный клапан, который по команде от электронного блока нажимает на впускной клапан, держа его открытым. Сжатия топлива в этой секции не происходит, и производительность насоса снижается.

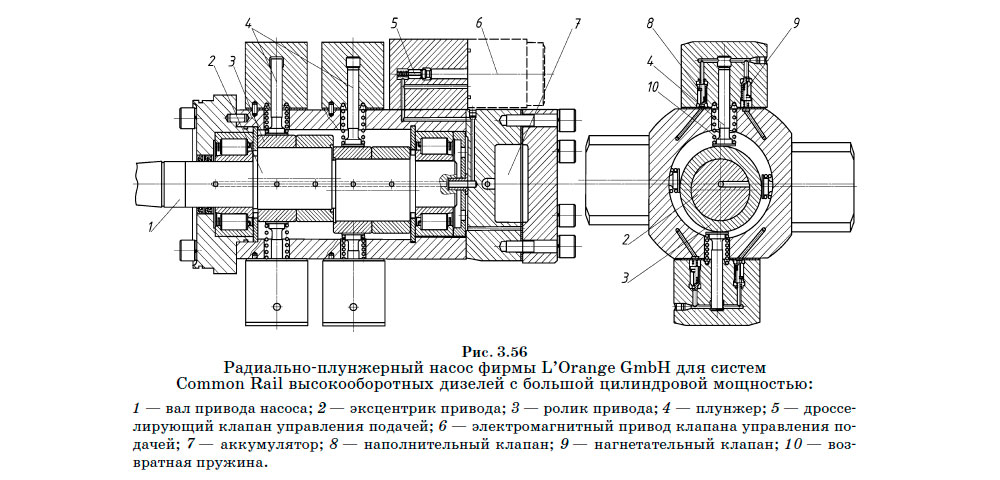

При необходимости получения большой производительности топливного насоса ее добиваются путем установки нескольких звездообразных модулей. На рисунке 3.56 показана конструкция топливного насоса для высокооборотных двигателей большой мощности фирмы L’Orange GmbH. Данными насосами комплектуются двигатели серии 4000 фирмы MTU, а также двигатели других фирм.

Насос выполнен по четырехлучевой схеме и имеет восемь насосных секций (по две на один эксцентрик). В отличие от рассмотренных ранее насосов, промежуточная втулка ротора не снабжается лысками под толкатели плунжера, а сами насосные секции относительно оси вращения приводного вала установлены дезаксиально. Кинематика привода такова, что скольжение втулки относительно толкателей под нагрузкой отсутствует, а при проскальзывании втулки с удвоенной скоростью мимо ненагруженного толкателя образуется несущий смазочный клин. Боковая сила, действующая на нижнюю тарелку толкателя, определяется только моментом трения скольжения эксцентрика во втулке.

Угловое положение втулки определяется текущим контактом между ней и одним из толкателей. В связи с этим от одной вращающейся шайбы эксцентрика может приводиться не больше двух, максимум трех, насосных секций одновременно.

Регулирование производительности насоса осуществляется за счет дросселирования на всасывании с помощью электроуправляемого золотника. Как и в предыдущих конструкциях, все элементы насоса смазываются топливом.

Насосы данной серии способны обеспечивать давление в аккумуляторе до 140 МПа при цикловой подаче двигателя 330 мм3 (275 мг), поэтому используются они в дизелях с цилиндровой мощностью порядка 30...50 кВт. Рабочая частота вращения насоса может достигать 4000 мин–1, для его привода может использоваться мультипликаторная передача.

Учитывая, что большие цикловые подачи приводят к возникновению значительных колебаний давления в аккумулирующей полости, при проектировании аккумуляторных систем для мощных высокооборотных дизелей аккумуляторную полость стараются разбить на несколько объемов. Первая аккумуляторная полость предусмотрена в самом насосе (рис. 3.56). Наличие такой полости улучшает условия работы автоматических клапанов и плунжерных пар насоса.

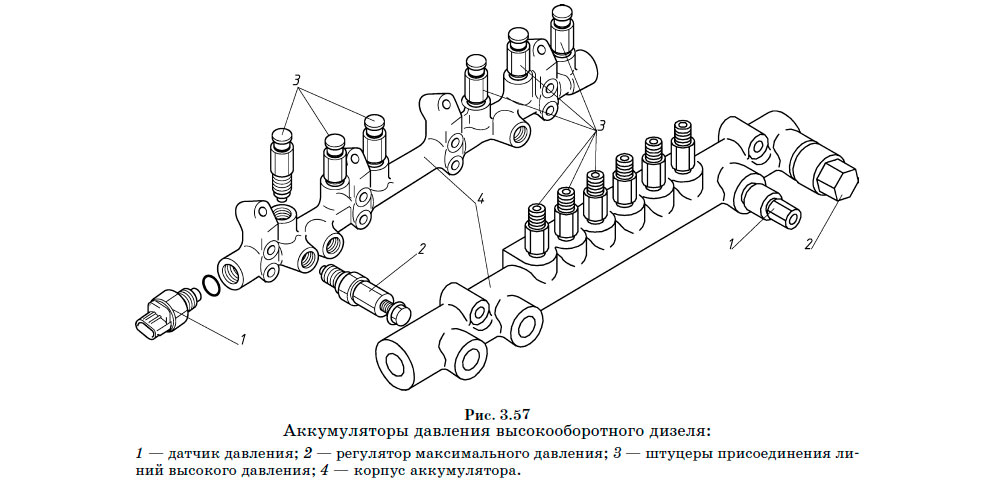

Аккумулятор давления выполняется в виде толстостенного трубопровода (рис. 3.57) с системой резьбовых отверстий для крепления присоединительной арматуры. Для уменьшения длины нагнетательных трубопроводов аккумулятор закрепляется в непосредственной близости к форсункам.

Объем аккумулятора выбирается, с одной стороны, из соображений необходимости сглаживать колебания давления от насосных секций и форсунок в пределах допустимой амплитуды. С другой стороны, необходимый объем аккумулятора подбирается из условия обеспечения необходимой быстроты протекания переходных режимов. При этом для решения первой задачи объем необходимо увеличивать, а для решения другой — уменьшать. Таким образом, выбор объема аккумулятора является сложной оптимизационной задачей, которую обычно решают, увязывая выбор объема с динамическим резервом производительности насоса высокого давления.

Колебания давления от подачи секций насоса менее значительны при использовании эксцентрикового привода ввиду значительно большей продолжительности нагнетания каждым плунжером. В течение этого периода происходит цикл расходования топлива со стороны, по крайней мере, одной форсунки.

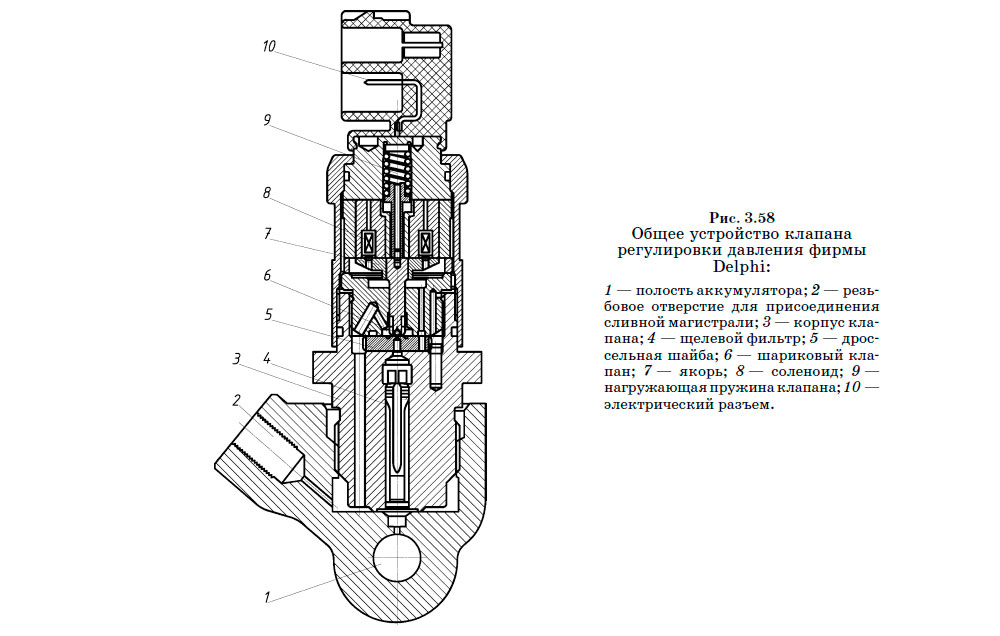

Клапан регулировки давления в акку, муляторе служит для стабилизации давления при резком снятии нагрузки с двигателя. В этом случае уменьшением подачи насоса высокого давления не всегда удается скомпенсировать сокращение расхода топлива через форсунки. Это может привести к росту давления в аккумуляторе, в результате чего возможны трудности с обеспечением малых подач, вплоть до пропусков отдельных впрысков. Если давление выше, чем это необходимо, клапан открывается и избыток топлива отводится в сливную магистраль. Общее устройство клапана регулировки фирмы Delphi представлено на рисунке 3.58.

Запирающая часть клапана состоит из шарика, разъединяющего магистрали высокого и низкого давления, и якоря, который под действием пружины прижимает его к седлу. Сила пружины, нагружающей клапан, такова, что под действием установленного давления в аккумуляторе клапан разъединяет полость высокого и низкого давления. Если давление, например, вследствие волновых процессов в аккумуляторе возрастает выше установленной нормы, клапан преодолевает усилие пружины и стравливает часть топлива в сливную магистраль. При необходимости снизить давление в аккумуляторе на соленоид подается напряжение, под действием которого в катушке возникает ток, создающий магнитное поле, притягивающее якорь, удерживающий шариковый клапан. Таким образом, данный клапан выполняет функции как клапана-ограничителя, так и клапана-регулятора давления в аккумуляторе. Ему отводится роль второго канала регулирования совместно с регулированием подачи насоса. Регулятор давления устанавливает величину давления в аккумуляторе в зависимости от нагрузки на двигатель, частоты вращения и теплового состояния дизеля.

Жесткость пружины подобрана так, чтобы ограничивать колебания в пределах 10 МПа, а основной диапазон регулировки (23...160 МПа) производится с помощью электромагнита. Усилие, развиваемое электромагнитом, зависит от продолжительности подаваемого на него импульса тока (метод широтно-импульсной модуляции). Сила тока, подаваемого на обмотку электромагнита, постоянна.

Следует отметить, что метод регулирования путем слива топлива из высоконапорного аккумулятора имеет ряд существенных недостатков: слишком неэкономичен, требует специального охладителя топлива и достаточного быстродействия самого клапана.

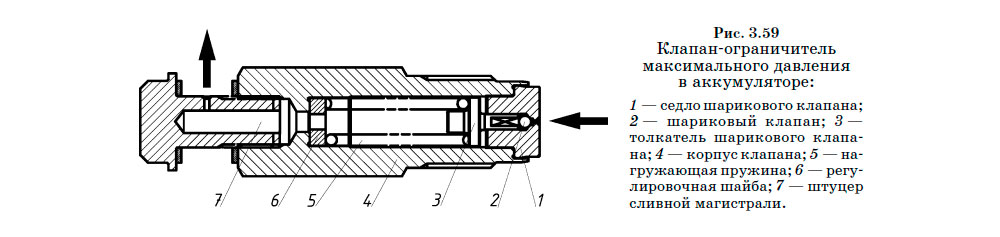

По этой причине, если удается обойти эти недостатки, неоптимальностью давления впрыскивания с точки зрения требований организации рабочего процесса в ряде конструкций пренебрегают. В таких случаях аккумулятор оборудуется только клапаном-ограничителем максимального давления, пример конструкции которого показан на рисунке 3.59.

Нагружающая пружина через толкатель прижимает шариковый клапан к седлу. При слишком высоком давлении в аккумуляторе клапан открывается, преодолевая усилие пружины, и часть топлива из аккумулятора отводится через сливную магистраль назад в расходную цистерну.

Давление открытия клапана регулируется изменением затяжки нагружающей пружины путем подбора регулировочной шайбы соответствующей толщины.

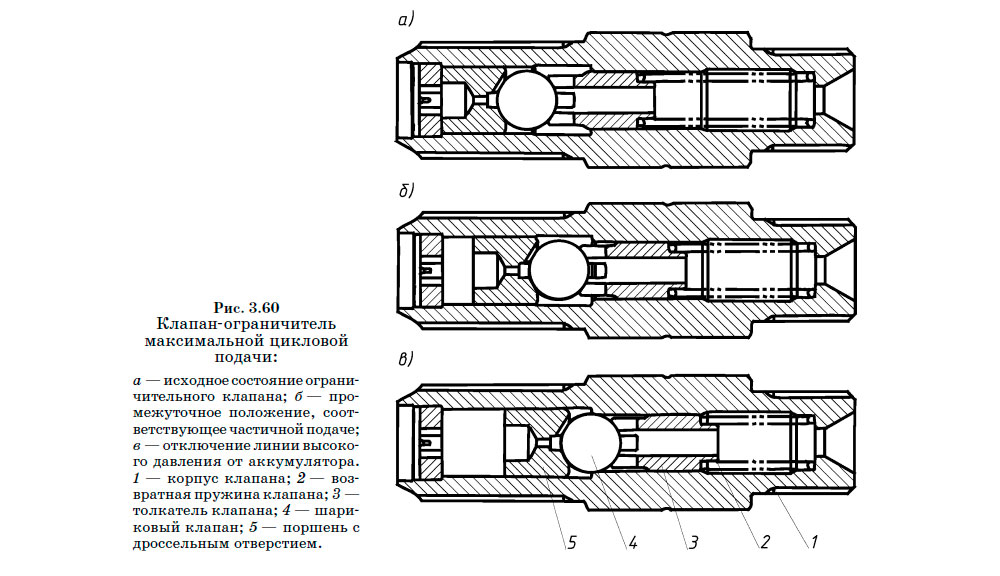

Ограничитель максимальной цикловой подачи служит для отключения от аккумулятора линии высокого давления, в которой происходит разгерметизация, например вследствие зависания иглы форсунки или клапана управления подачей. У высокооборотных двигателей клапаны-ограничители подачи обычно монтируются в корпус штуцера, через который аккумулятор присоединяется к линии высокого давления. Работа ограничителя основана на принципе возникновения разницы давлений по обе стороны от разделительного поршня. На рисунке 3.60 представлены конструкция ограничительного клапана шариково-поршневого типа и порядок его работы.

При прохождении топлива через дроссельное отверстие в разделительном поршне происходит заполнение полости ограничительного клапана. Начало подачи топлива форсункой приводит к возникновению перепада давлений между полостью линии высокого давления и аккумулятора. Так как сечение дроссельного отверстия не может обеспечить компенсацию данного перепада, разделительный поршень перемещается вправо (рис. 3.60) и, сжимая возвратную пружину, перемещает шариковый клапан. Перемещение поршня пропорционально цикловой подаче топлива, и, если она не превышает максимально допустимой величины, шариковый клапан не доходит до своего крайнего положения, а после прекращения подачи клапан вместе с поршнем возвращается в исходное положение. Если количество топлива, поданного форсункой, превышает теоретическую максимальную подачу, поршень перемещает шариковый клапан до момента посадки его на седло, вследствие чего линия высокого давления оказывается отсоединенной от аккумулятора.

Помимо функции аварийного отключения подачи, клапан-ограничитель выполняет демпфирующие функции. Подвижные элементы клапана, обладая инерционностью, сглаживают колебания давления в аккумуляторе, обеспечивая поступление топлива к форсункам практически при постоянном давлении. Кроме того, данный клапан препятствует проникновению отраженных волн давления из высоконапорной магистрали форсунки в аккумулятор.

Диаметр и длина дроссельного отверстия выбираются из условия гарантированного возврата клапана в исходное положение за период между впрысками на номинальном режиме работы.

Для контроля за давлением и температурой топлива в аккумуляторе на нем устанавливаются температурный датчик и датчик давления, сигнал с которых поступает на электронный блок управления. Полученная с датчиков информация учитывается при выборе параметров работы топливной системы двигателя.

Трубопроводы высокого давления, которыми аккумулятор соединяется с форсунками отдельных цилиндров, выполняются по возможности более короткими для сокращения амплитуды возникающих в них волновых процессов, которыми сопровождается впрыск топлива. В целом к трубопроводам предъявляются те же требования, что и для двигателей с классическими топливными системами. Отличие состоит лишь в том, что трубопровод постоянно находится под высоким давлением, поэтому особое внимание уделяется уплотнению стыков.

На малоразмерных дизелях трубопроводы могут не иметь защитной оболочки. В таких случаях двигатель обычно комплектуется специальными щитками и ограждениями, призванными ограничить разлет струй топлива в случае повреждения линий высокого давления.

На двигателях большой мощности все трубопроводы высокого давления помещаются в защитную оплетку, а внутреннее пространство между основной трубой и оплеткой используется для сбора протечек.

Электроуправляемые форсунки высокооборотных дизелей с аккумуляторными системами впрыска конструктивно отличаются от традиционных форсунок наличием системы, управляющей открытием игольчатого клапана распылителя. По конструкции корпусных деталей и по способам крепления в крышке цилиндра форсунки дизелей, оборудованных системой Common Rail, чаще всего не отличаются от моделей с непосредственным впрыском топлива и могут устанавливаться на базовые модели двигателей без их существенной модернизации.

Конструктивно форсунка состоит из следующих функциональных блоков:

- распылителя закрытого типа с игольчатым клапаном;

- мультипликатора давления системы гидравлического запирания игольчатого клапана распылителя;

- быстродействующего электромагнитного клапана управления давлением в полости мультипликатора.

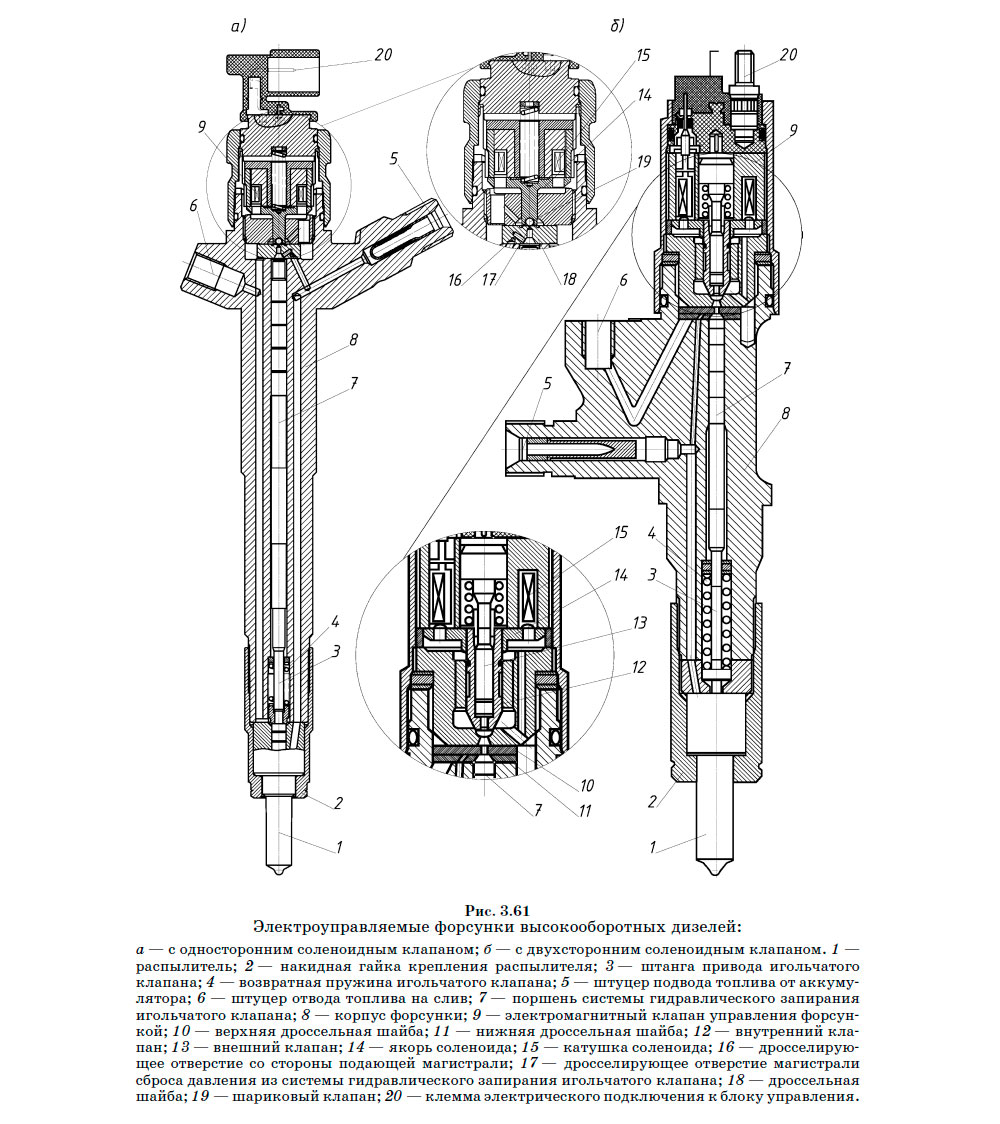

Конструктивно форсунки разных производителей могут иметь существенные отличия, но принцип их работы во всех случаях примерно одинаков. На рисунке 3.61 показаны конструкции двух наиболее распространенных типов форсунок высокооборотных дизелей.

На рисунке 3.61а показана форсунка, выполненная по наиболее распространенной схеме, с так называемым дроссельным управлением, в которой используется простейший однозатворный клапан или золотник для слива топлива из камеры поршня мультипликатора системы гидрозапирания иглы. В камеру топливо из аккумулятора поступает через другой дроссель — наполнительный.

Поршень мультипликатора увеличивает запирающее усилие, действующее на иглу. Он образует с корпусом прецизионную пару. Его наличие облегчает компоновку форсунки, отодвигая объемный и нетерпящий перегрева привод клапана от распылителя.

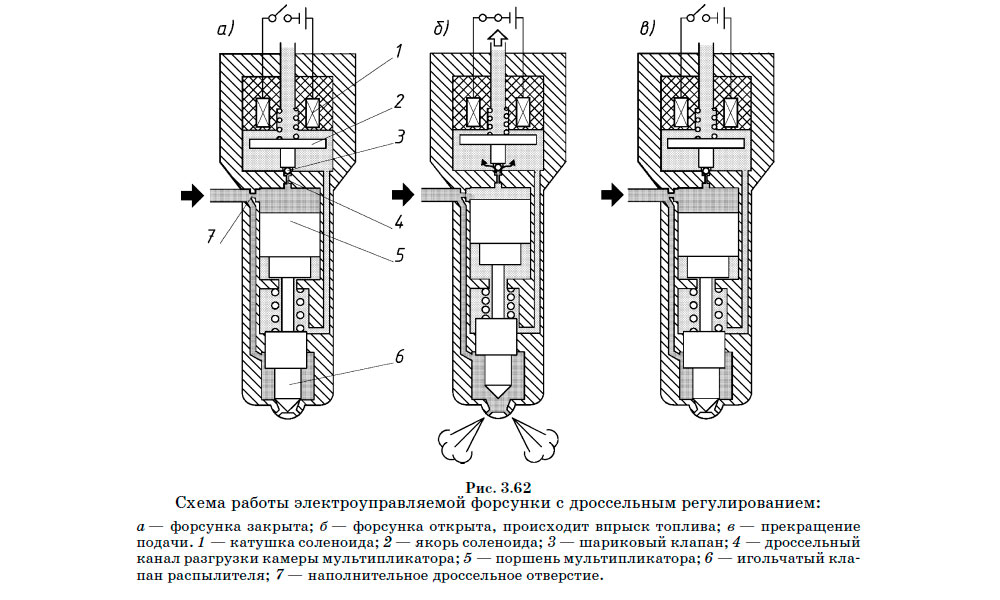

Порядок работы данной форсунки показан на рисунке 3.62а–в, а процессы, происходящие в период впрыска топлива форсункой, представлены на рисунке 3.63.

По каналам, выполненным в корпусе, топливо подается к распылителю форсунки, а также через дроссельное отверстие в камеру поршня мультипликатора. Через дроссельное отверстие отвода топлива, которое может открываться электромагнитным клапаном, камера соединяется с магистралью обратного слива топлива. При закрытом дроссельном отверстии гидравлическая сила, действующая сверху на поршень мультипликатора, превышает силу давления топлива снизу на конус иглы распылителя. Вследствие этого игла прижимается к седлу распылителя и плотно закрывает сопловые отверстия. В результате топливо не попадает в камеру сгорания (рис. 3.62а).

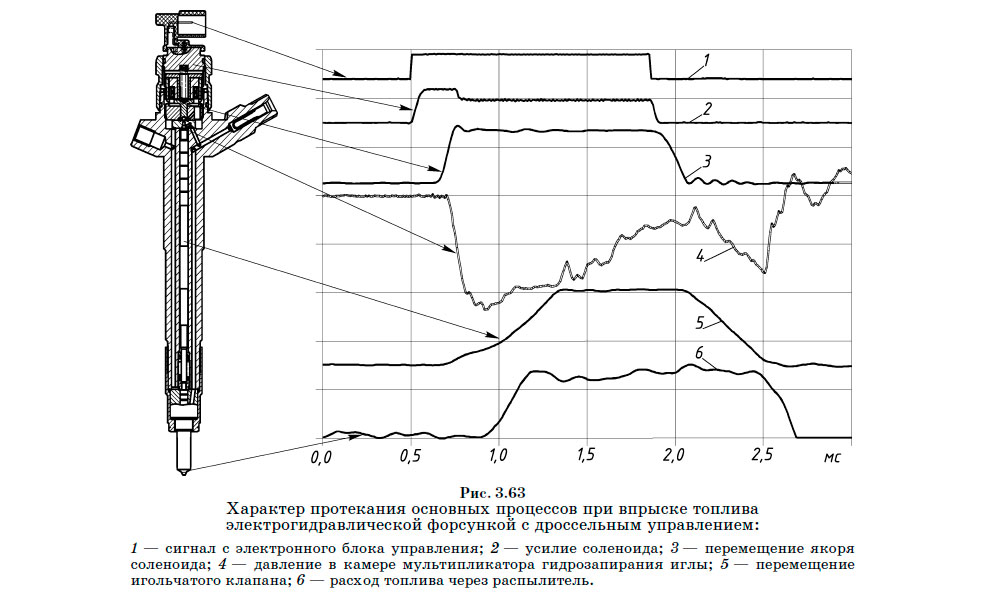

При подаче управляющего сигнала от блока управления (кривая 1 на рис. 3.63) соленоид создает усилие (кривая 2 на рис. 3.63), под действием которого якорь управляющего клапана перемещается вверх (кривая 3 на рис. 3.63), освобождая клапан и открывая дроссельное отверстие. Соответственно, снижаются как давление в камере поршня мультипликатора (кривая 4 на рис. 3.63), так и гидравлическая сила, действующая на него. Под действием давления топлива на конус игла распылителя отрывается от седла (кривая 5 на рис. 3.63) и топливо через отверстия распылителя впрыскивается в камеру сгорания рабочего цилиндра (рис. 3.62б). Количество впрыснутого топлива пропорционально времени включения электромагнитного клапана и величине давления в аккумуляторе и не зависит от частоты вращения коленчатого вала двигателя (кривая 6 на рис. 3.63).

При закрытии электромагнитного клапана управления все элементы возвращаются в исходное состояние (рис. 3.62в).

На неработающем двигателе при отсутствии давления в аккумуляторе пружина прижимает иглу распылителя к седлу, закрывая форсунку.

Непрямое управление иглой применяют потому, что непосредственного усилия электромагнитного клапана недостаточно для быстрого подъема иглы распылителя.

Недостатком такого способа управления впрыском топлива является наличие так называемой управляющей подачи, представляющей собой дополнительное количество топлива, необходимое для управления работой форсунки. После завершения впрыска топливо, управляющее подачей, отводится в магистраль обратного слива. В процессе открытия форсунки поршень мультипликатора своим верхним торцом стремится перекрыть осевое дроссельное отверстие, ведущее к шариковому клапану. Как следствие этого, сокращается разгрузка камеры мультипликатора, но продолжается ее наполнение через жиклер подвода топлива от аккумулятора. В результате

давление в камере мультипликатора снова начинает расти, перемещая поршень мультипликатора вниз, а давление в камере снова начинает падать. Как следствие этого, возникает автоколебательный процесс, продолжающийся до тех пор, пока поршень мультипликатора не займет равновесное положение на некотором удалении от упора. При этом устанавливается минимально необходимый расход топлива на управление (кривая 6 на рис. 3.63). Таким образом, устанавливается обратная связь между подъемом иглы и расходом топлива на управление. В результате уменьшается время срабатывания игольчатого клапана и расход топлива на управление.

Кроме управляющей подачи существуют утечки топлива через иглу распылителя и направляющую поршня мультипликатора. Все это топливо отводится в магистраль обратного слива и возвращается в расходную цистерну. Прочие агрегаты системы впрыска также присоединены к магистрали обратного слива.

Наличие расхода топлива на управление приводит к необходимости дополнительных затрат мощности на привод насосов высокого давления. По сравнению с традиционными системами топливоподачи это увеличение может доходить до 50%, что, безусловно, снижает общие показатели двигателя.

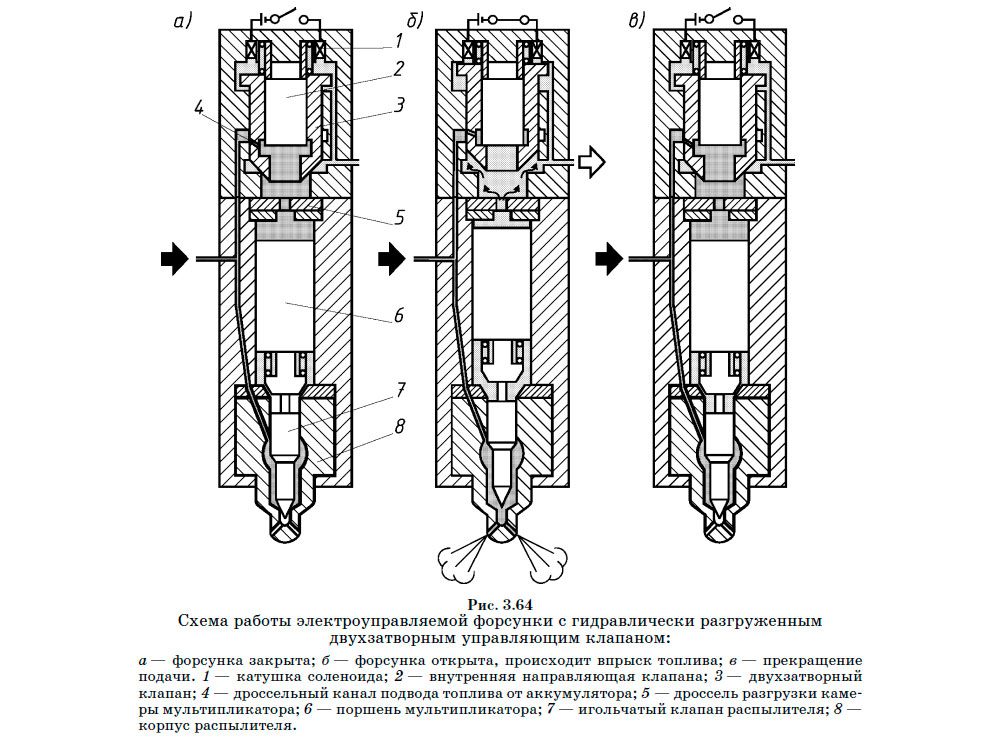

Для сокращения расхода топлива на управление на ряде высокооборотных двигателей используют форсунки с гидравлически разгруженным двухзатворным управляющим клапаном. Пример конструкции такой форсунки представлен на рисунке 3.61(б), а схема ее работы — на рисунке 3.64.

В закрытом состоянии топливо подается в камеру мультипликатора через дроссельное отверстие в теле наружного клапана. Заполняя полость внутри клапана и под ним, топливо через второе дроссельное отверстие попадает непосредственно в управляющую камеру. Кольцевая проточка внутри наружного клапана по диаметру совпадает с его посадочным гнездом, поэтому все силы, действующие на клапан, уравновешены, а усилие прижатия наружного клапана к седлу определяется жесткостью возвратной пружины (рис. 3.64а). При поступлении управляющего сигнала соленоид поднимает якорь и кромка со стороны внутренней полости клапана упирается в торец неподвижной направляющей. Полость мультипликатора разобщается с каналом подвода топлива от аккумулятора и соединяется с каналом слива (рис. 3.64б). Далее игольчатый клапан распылителя преодолевает усилие от поршня мультипликатора, поднимается, и начинается впрыск топлива.

При обесточивании электромагнитного клапана все элементы форсунки возвращаются в исходное состояние (рис. 3.64в). Форсунка данной конструкции имеет значительно меньший расход топлива на управление, цикловая величина которого определяется объемом камеры мультипликатора.

Наиболее сложным в данной конструкции является точное сопряжение по двум прецизионным поверхностям клапана. Этим определяется область использования данного типа форсунок для дизелей с умеренной оборотностью.

При необходимости обеспечения больших цикловых подач топлива может возникнуть значительное снижение давления впрыска к его окончанию. Это объясняется разрядом аккумулятора, когда удаление большого количества топлива приводит к падению давления в аккумуляторной полости.

Чтобы уменьшить падение давления, объем аккумуляторной полости необходимо увеличить, расположив его значительную часть как можно ближе к распылителю. По этой причине на высокооборотных двигателях с большой цилиндровой мощностью находят применение форсунки с дополнительной аккумуляторной камерой, располагаемой в ее корпусе.

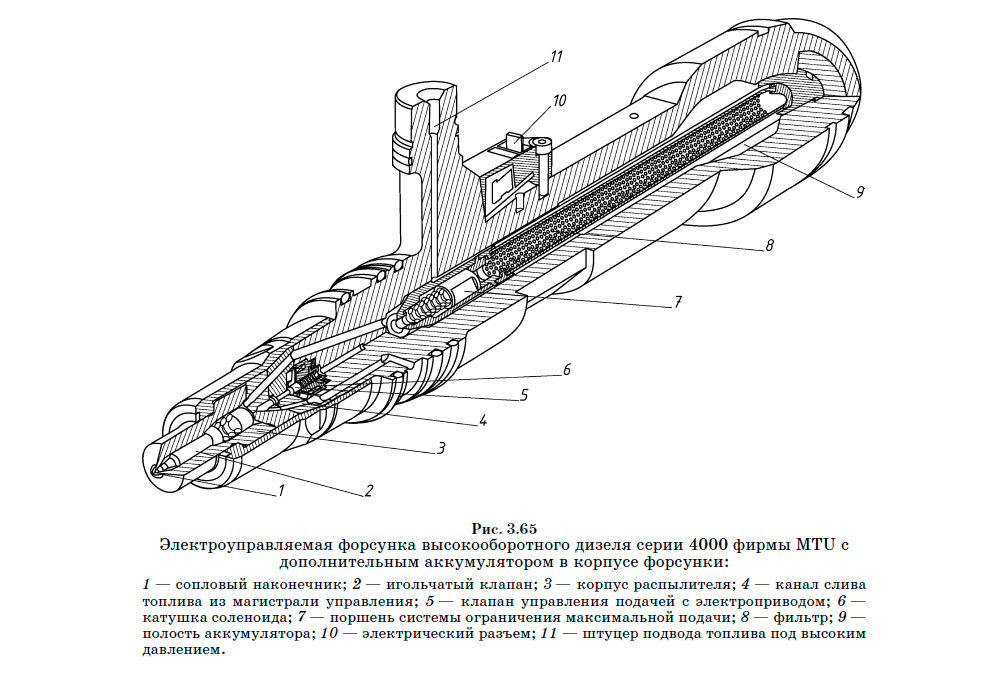

Пример конструкции такой форсунки, используемой на высокооборотных двигателях серии 4000 фирмы MTU, представлен на рисунке 3.65.

Наличие дополнительной полости позволяет использовать для соединения форсунок с общим аккумулятором топливные трубки с относительно малым поперечным сечением. В результате, волны давления, возникающие в полости форсунки во время впрыска, практически не передаются в общий для всех форсунок аккумулятор топлива, что предотвращает возникновение волновых процессов в системе и, следовательно, способствует более стабильной работе отдельных форсунок.

Данные форсунки способны обеспечивать впрыск топлива при начальном давлении до 220 МПа, чем фирма добилась значительного снижения выбросов твердых частиц сажи за счет более качественного смесеобразования. В дальнейших разработках топливных систем фирма MTU планирует довести давление перед распылителем до 250 МПа.

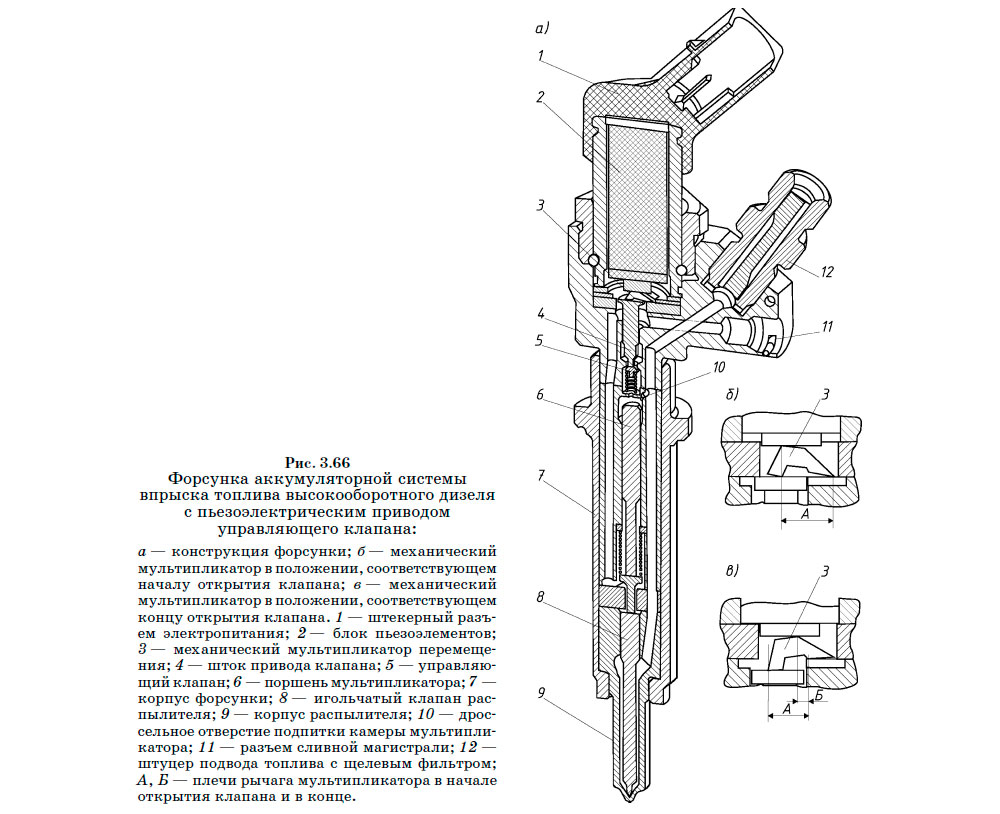

Перспективным типом форсунок для аккумуляторных систем впрыска высокооборотных дизелей является использование пьезоэлектрического привода клапана, который обладает значительно большим быстродействием.

Наиболее существенным отличием от рассмотренных ранее конструкций в форсунках данного типа является наличие пьезоэлектрического клапана. Он состоит из пьезопривода в корпусе со штекерным разъемом, рычажного мультипликатора и клапана управления, регулирующего давление в управляющей камере.

Принцип действия пьезопривода основан на обратном пьезоэлектрическом эффекте, который заключается в изменении размеров пьезоэлемента при приложении к нему напряжения. Приращение длины пьезоэлемента прямо пропорционально прилагаемому напряжению. Таким образом, можно управлять приращением длины пьезоэлемента, изменяя напряжение на его обкладках в диапазоне от 100 до 200 В. Пример конструкции форсунки с пьезоэлектрическим приводом клапана представлен на рисунке 3.66а.

Толщина одного элемента пьезопривода клапана равна приблизительно 0,08 мм, а ее увеличение под действием приложенного напряжения составляет всего 0,15%. Поэтому, чтобы получить перемещение порядка 0,04 мм, необходимо набрать столбик из большого числа пьезоэлементов. В набранном таким образом блоке, который называют «Piezo-Stack», отдельные пьезоэлементы разделены металлическими обкладками, служащими для подвода к ним напряжения. Столбик из пьезоэлементов в сборе с нажимной пластиной образует основу пьезопривода.

Однако перемещение в 0,04 мм недостаточно для нормальной работы управляющего клапана, поэтому в его приводе используется механический рычажный мультипликатор перемещения (рис. 3.66б, в).

При подаче напряжения нажимная пластина блока пьезоэлементов приводит в действе мультипликатор. В начале своего хода через него передается максимальное усилие, противодействующее высокому давлению подрыва клапана, при этом передаточное соотношение привода практически равно единице (а/б ≈ 1, рис. 3.66б). В конце хода усилие снижается, а ход увеличивается (в а/б > 1 раз, рис. 3.66в), что обеспечивает перемещение клапана практически на 0,1 мм.

Перспективным направлением совершенствования аккумуляторных систем топливоподачи считается использование форсунок с прямым приводом игольчатого клапана от пьезоэлементов. Такое решение позволяет максимально увеличить быстродействие форсунки, поскольку скорость срабатывания пьезопривода на несколько порядков выше, чем скорость срабатывания электромагнитных систем. Кроме того, пьезопривод способен развивать значительные усилия, достаточные для удержания клапана распылителя в закрытом состоянии.

Главным препятствием на пути к внедрению технологий прямого пьезопривода остается относительно небольшое перемещение пьезоэлементов, недостаточное для обеспечения эффективного впрыска больших цикловых подач. Поэтому область использования данных технологий в ближайшее время будет ограничена преимущественно малоразмерными двигателями для наземных транспортных средств.

Как и в рассмотренных ранее аккумуляторных системах СОД и ВОД, управление топливоподачей для форсунок с пьезоприводом осуществляется системой электронного регулирования, которая устанавливает момент начала и продолжительность впрыскивания. В данном типе форсунок в более широких пределах можно варьировать закон подачи топлива, изменяя напряжение, подводимое к пластинам пьезопривода.