При клапанном регулировании величина активного хода плунжера, а также моменты начала и конца подачи топлива зависят от положения клапанов, которые разъединяют или сообщают надплунжерное пространство с полостью низкого давления. В судовых дизелях клапаны, как правило, имеют механический привод, однако в некоторых конструкциях современных насосов и насос-форсунок используют электромагнитный привод клапанов.

Топливные насосы с механическим приводом клапанов

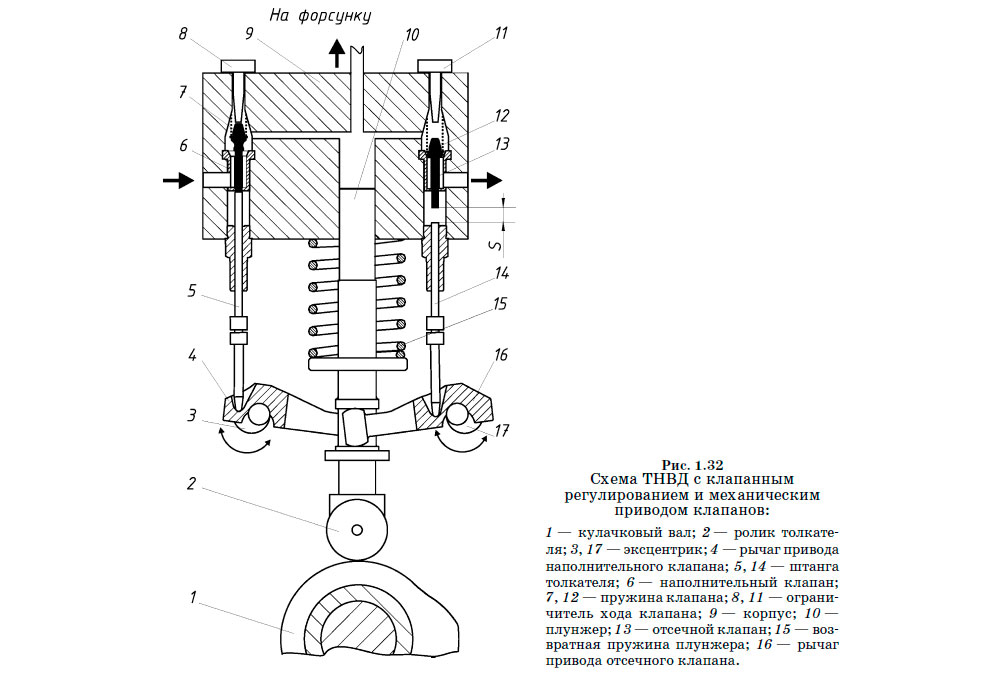

Наиболее общая схема топливного насоса с клапанным регулированием подачи и механическим приводом клапанов представлена на рисунке 1.32.

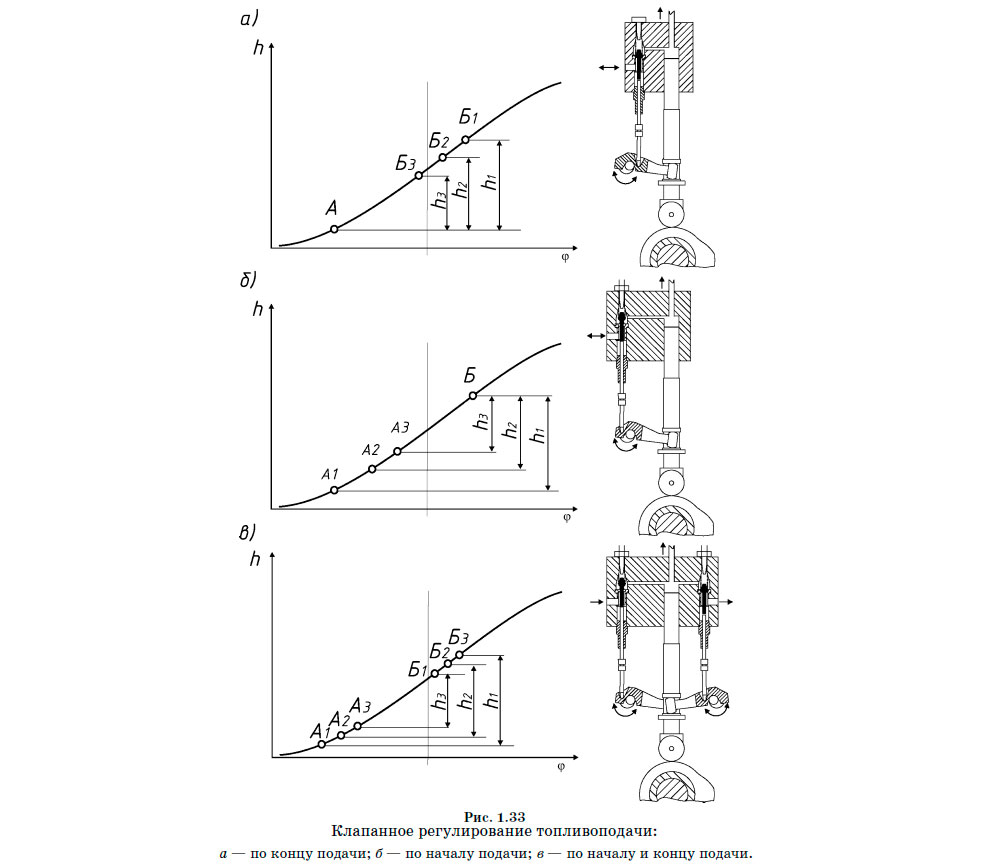

В зависимости от конструкции насосы данного типа могут оборудоваться одним или двумя клапанами. В насосах, оборудованных одним клапаном, регулирование может осуществляться по концу или началу (рис. 1.33а, б), а в насосах с двумя клапанами — и по началу, и по концу подачи (рис. 1.33в). В насосах и насос-форсунках с электромагнитным управлением клапанами можно изменять и начало, и конец подачи в любой комбинации.

Рассмотрим более подробно работу насоса, представленного на рисунке 1.32. Надплунжерное пространство насоса сообщается с полостью низкого давления через наполнительный, а со сливной полостью через отсечной клапаны. Геометрическое начало нагнетания определяется моментом закрытия наполнительного клапана, а геометрический конец нагнетания зависит от момента открытия отсечного клапана. Моменты открытия клапанов определяются величиной зазоров S в механизме привода, которые регулируются поворотом эксцентриковых валов (рис. 1.32).

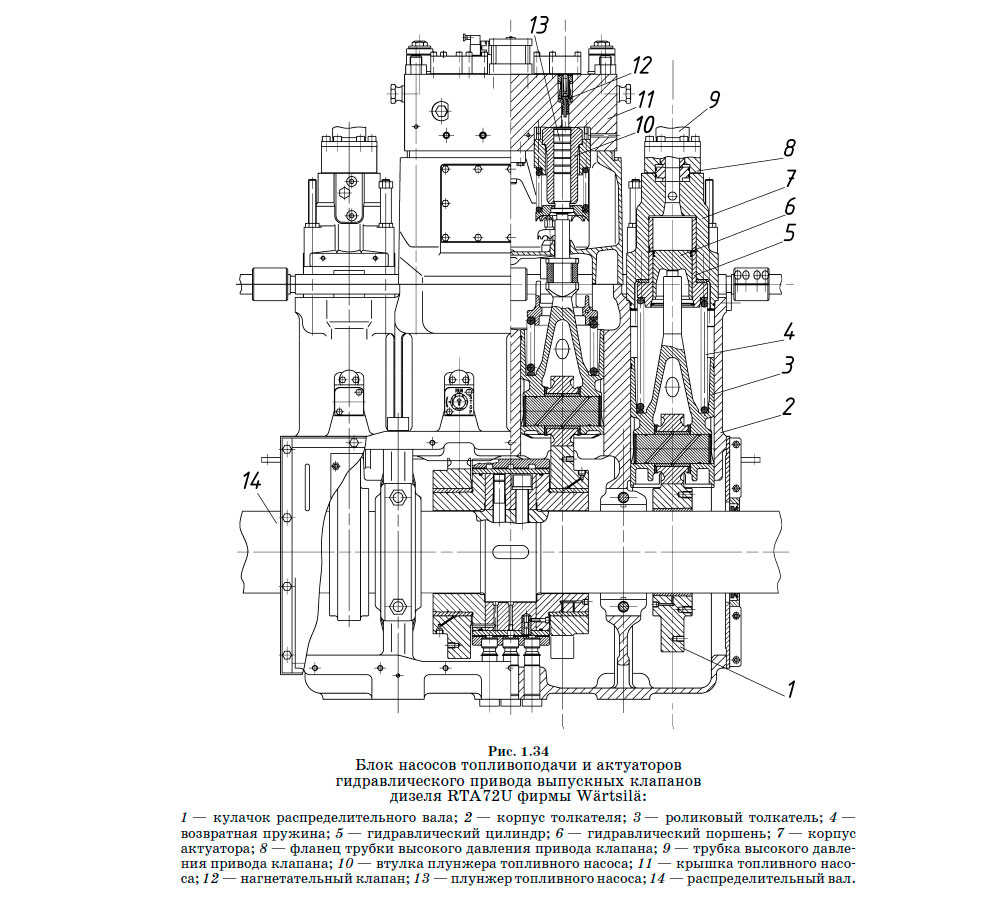

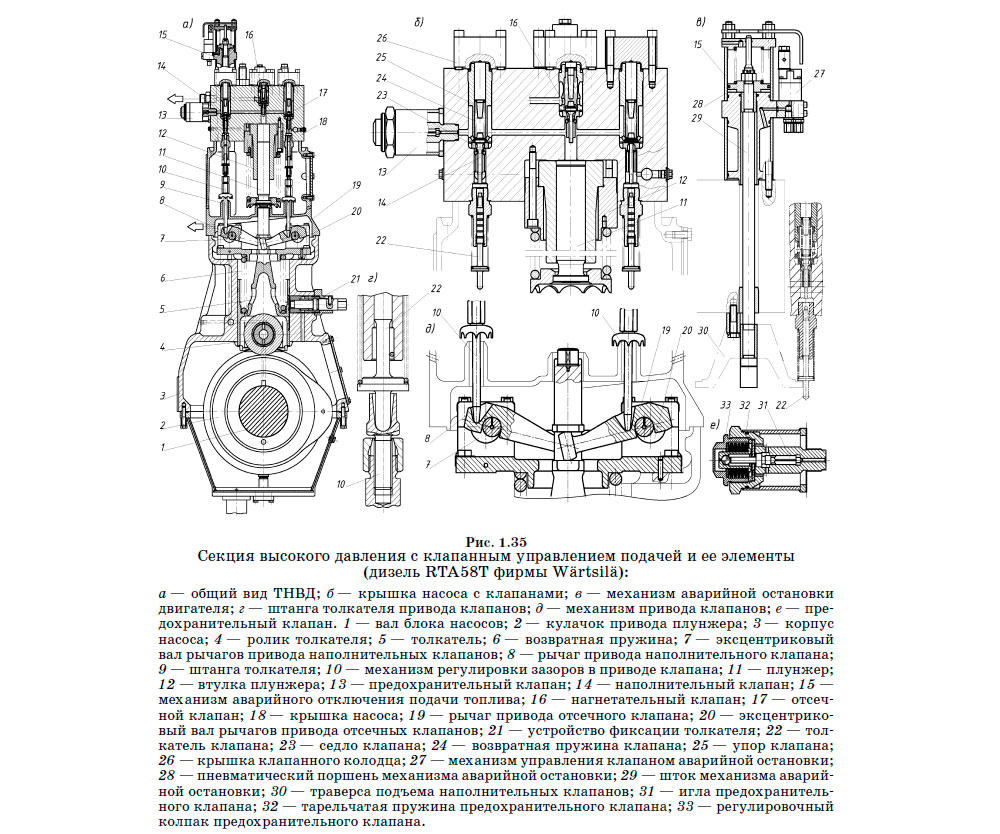

Общий вид блока насосов, в который входят ТНВД, показан на рисунке 1.34, а поперечный разрез блока насосов по оси ТНВД показан на рисунке 1.35а. На этом же рисунке показаны отдельные элементы конструкции насоса.

Привод клапанов осуществляется через систему рычагов и штанг от выточки на нижней части плунжера. Наполнительный клапан приводится в действие через двуплечий рычаг, а отсечной — через одноплечий. Эксцентриковые валы рычагов проворачиваются от регулятора частоты вращения двигателя, который управляет углом опережения начала подачи, углом окончания впрыска и, следовательно, продолжительностью подачи топлива в цилиндр, от которой напрямую зависит величина цикловой порции топлива.

К преимуществам ТНВД с клапанным регулированием можно отнести:

- отсутствие на поверхности плунжера регулировочных кромок, которые его ослабляют и создают боковые силы, ускоряющие износ;

- в насосах данного типа проще реализуется принцип регулировки моментов начала и конца подачи, чем у насосов с золотниковым регулированием. При этом в них меньше прецизионных пар.

К недостаткам можно отнести большие габариты, более сложную механическую схему, низкую надежность клапанных пар. Особенно в тяжелых условиях находятся отсечные клапаны, которые работают при высоких давлениях и начальных скоростях истечения жидкости. Это приводит к возникновению кавитационных процессов в момент открытия клапана, которые способствуют его быстрому разрушению. Частично проблема надежности клапанных пар решается путем их установки в виде отдельных узлов, которые могут быть легко заменены на новые.

В настоящее время ТНВД клапанного типа с механическим приводом клапанов используются только в дизелях серии RTA, которая была разработана фирмой Sulzer и унаследована фирмой Wärtsilä.

Для остановки двигателя на крышке насоса устанавливается механизм аварийной остановки, имеющий пневматический привод. Воздух для питания механизма поступает из системы управления двигателем. При поступлении команды «Стоп» пневматический поршень перемещается вверх и через шток поднимает траверсу, которая, в свою очередь, поднимает наполнительные клапаны и фиксирует их в открытом положении (рис. 1.35в). Надплунжерная полость оказывается соединенной с полостью низкого давления, и впрыск топлива прекращается.

Для защиты насоса от чрезмерных давлений в надплунжерной полости установлен предохранительный клапан (рис. 1.35е).

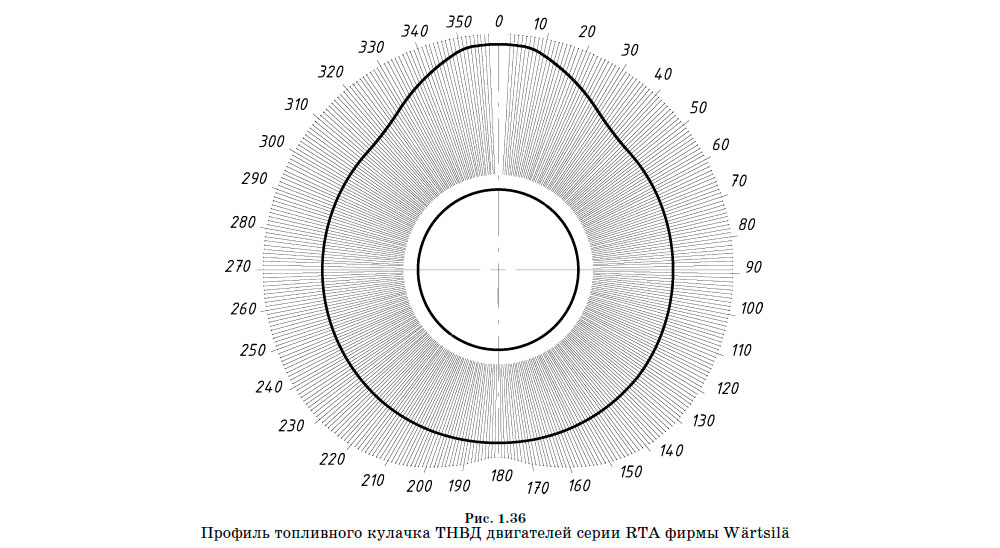

Привод топливного насоса осуществляется от кулачка с симметричным профилем (рис. 1.36).

Это позволяет обеспечить одинаковый закон подачи при работе двигателя на передний и задний ход.

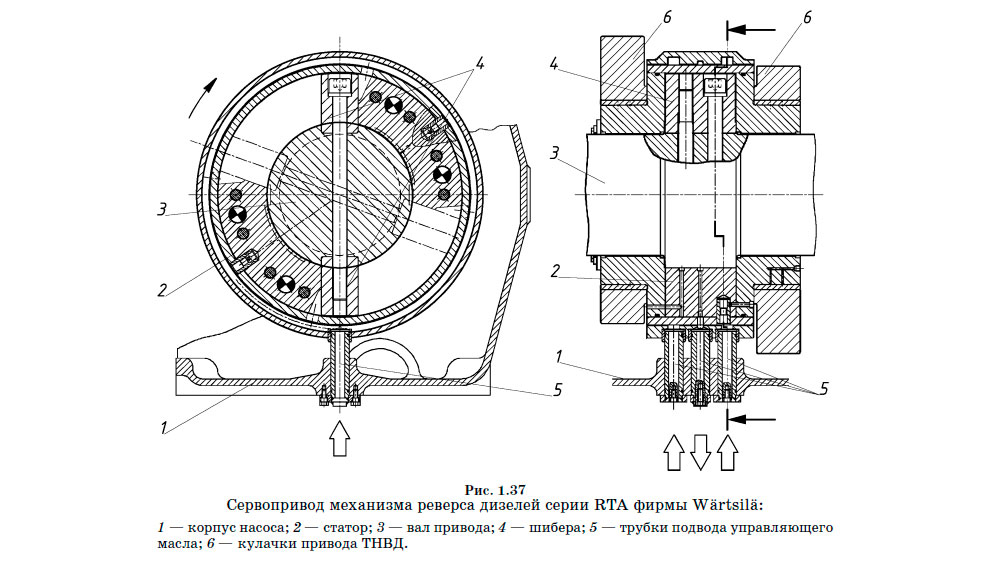

Кулачки располагаются на скользящих относительно приводного вала муфтах, которые крепятся к статору расположенного на приводном валу сервопривода реверсного механизма. В качестве сервопривода используется гидравлический механизм коловратного типа (рис. 1.37), ротор которого образует два шибера, закрепленных на валу насоса.

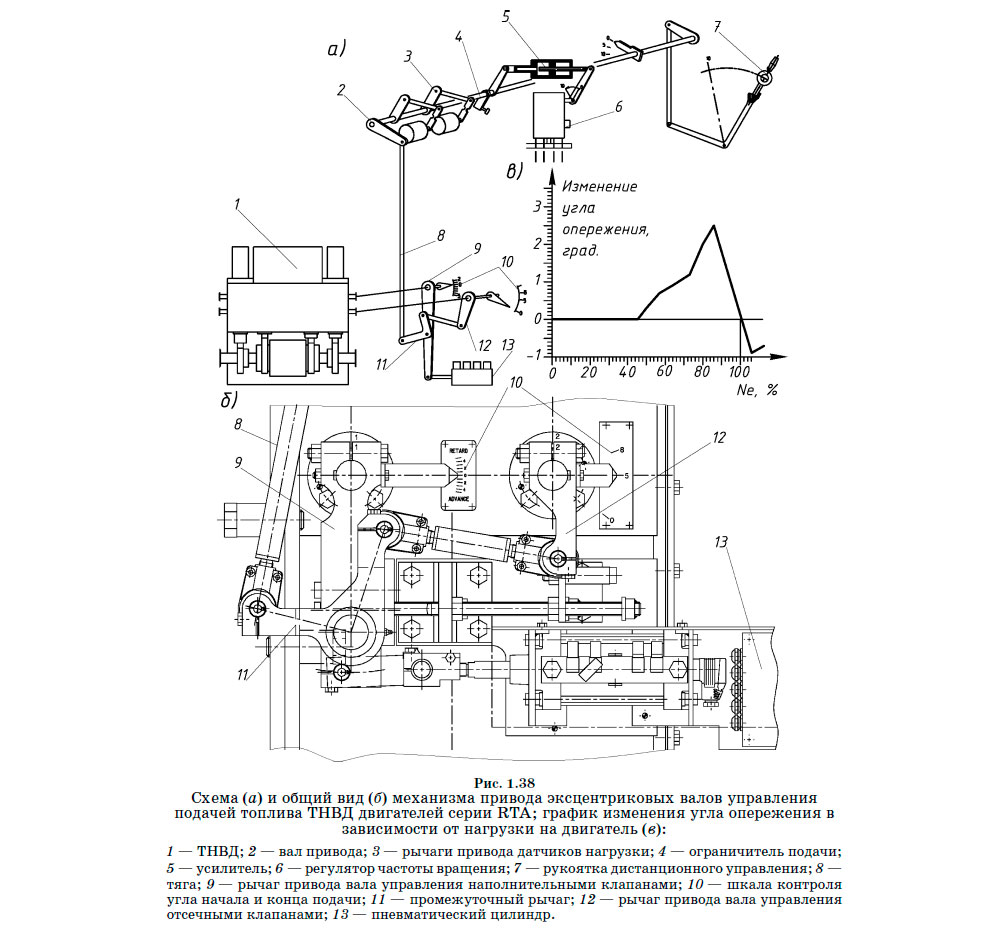

Привод эксцентриковых валов, управляющих началом и концом подачи, осуществляется от регулятора частоты вращения через специальный механизм привода, в котором реализован алгоритм управления углом начала подачи (VIT). Схема и общий вид механизма привода показаны на рисунке 1.38. Через систему тяг и рычагов регулятор воздействует не только на величину цикловой подачи, но и на угол опережения впрыска топлива. Изменение последнего происходит при изменении подачи топлива и достигается вращением эксцентрика, управляющего рычагом привода наполнительного клапана.

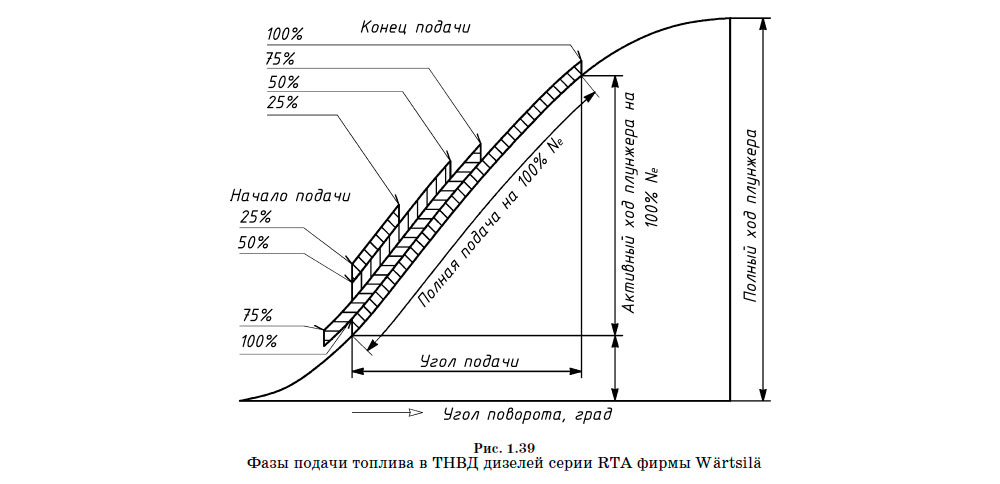

Механическая передача от регулятора к эксцентриковым валам осуществляется через усилитель таким образом, что в диапазоне нагрузок на двигатель от 75 до 100% происходит увеличение угла опережения подачи (рис. 1.39). Это позволяет поддерживать максимальное давление цикла на заданном постоянном уровне, что положительно влияет на топливную экономичность двигателя.

При уменьшении нагрузки ниже 75% от номинала сохранение заданного максимального давления цикла становится нецелесообразным, так как в этом случае растет жесткость рабочего процесса, характеризующаяся скоростью нарастания давления. Увеличение жесткости приводит к увеличению ударных нагрузок на детали КШМ. Для снижения жесткости рабочего процесса на режимах частичных нагрузок предусмотрено уменьшение угла опережения впрыска (рис. 1.40).

Кроме того, уменьшение угла опережения впрыска приводит к тому, что подача топлива начинается на более скоростном участке движения плунжера. В результате качество распыливания улучшается, а полнота сгорания топлива увеличивается.

Топливные насосы и насос-форсунки с электромагнитным приводом клапанов

Данный тип топливных насосов и насос-форсунок сочетает в себе преимущества насосов с клапанным регулированием и позволяет в широких пределах управлять процессом топливоподачи с использованием контроллеров на основе микропроцессорной техники. Оптимизация закона подачи топлива осуществляется программой, заложенной в электронный блок управления, который получает и обрабатывает сигналы от датчиков частоты вращения, нагрузки, давления наддува, температуры топлива и т. п. На основании обработки полученных сигналов программа определяет оптимальные для данного режима значения начала и конца подачи топлива и подает напряжение на соленоиды привода управляющих клапанов. При использовании насосов с электромагнитными управляемыми клапанами впрыск топлива может осуществляться через форсунку традиционной конструкции, что значительно упрощает внедрение таких систем на дизельных двигателях. Единственным сложным и нетрадиционным элементом таких ТНВД является клапан управления, к которому предъявляется ряд специфических требований. У высокооборотных дизелей клапан должен срабатывать в обе стороны за время не более 0,1...0,2 мс, а это оказывается возможным при усилиях электромагнита не менее 250 Н и то только при малых массах подвижных деталей.

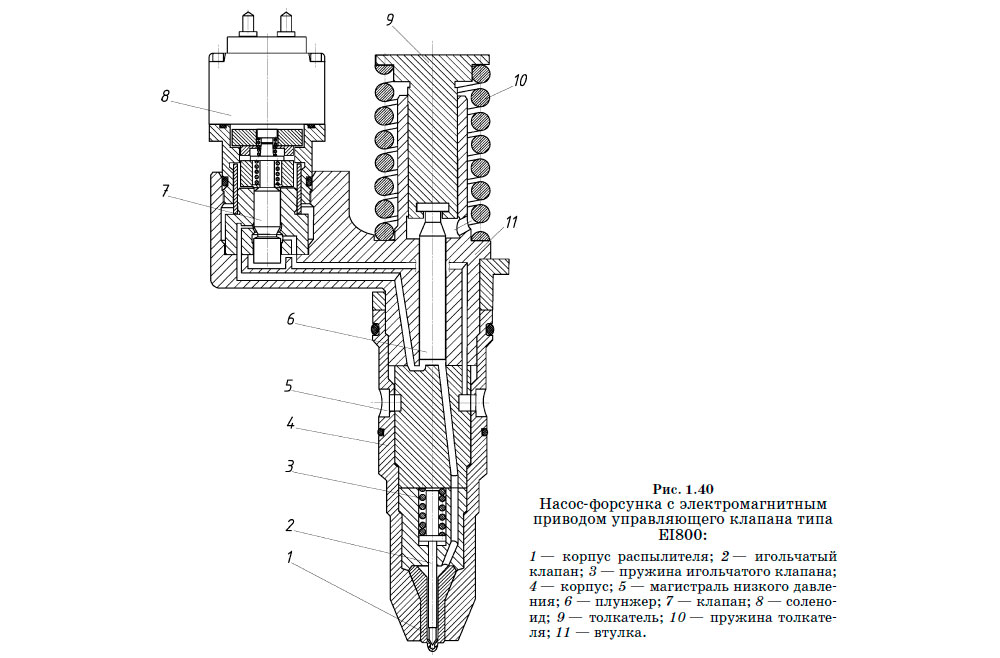

На рисунке 1.40 показана насос-форсунка с электромагнитным приводом управляющего клапана типа EI800, которыми оборудуются двигатели 3500-й и 3600-й серии фирмы Caterpillar.

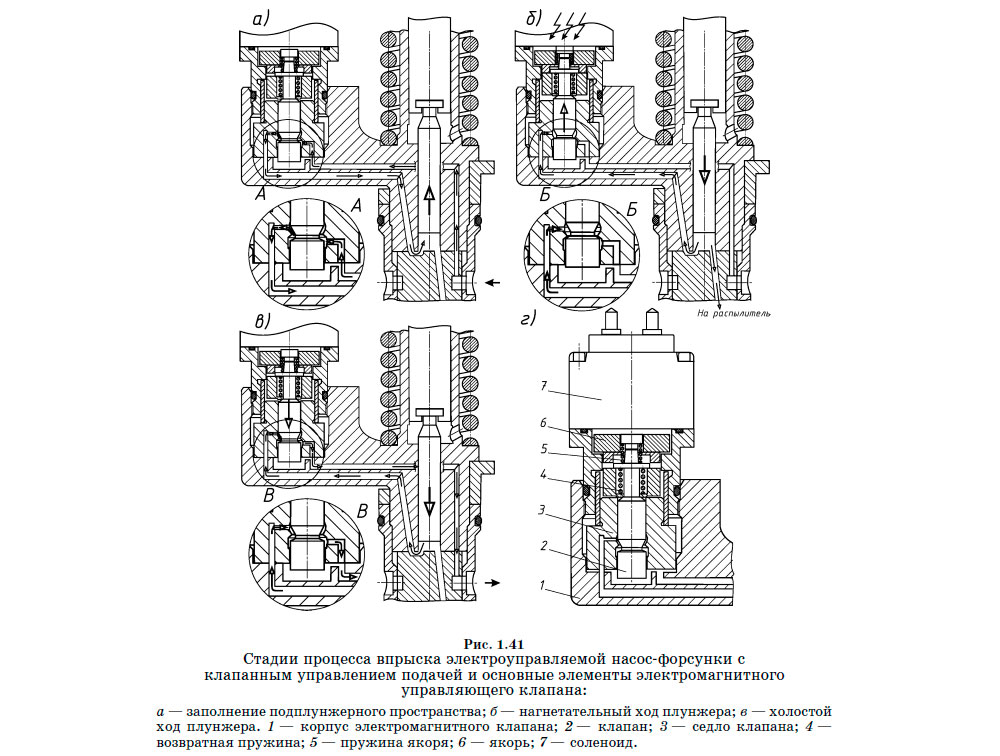

Схема работы насос-форсунки типа EI800 показана на рисунке 1.41.

При движении плунжера вверх происходит заполнение подплунжерного пространства. Топливо из магистрали низкого давления поступает через открытый клапан управления по байпастному каналу в полость под плунжером (рис. 1.41а).

При движении плунжера вниз (ход нагнетания) давление под ним не будет расти, пока управляющий клапан находится в открытом положении.

При подаче от блока управления напряжения на соленоид привода клапан поднимается и садится на седло, в результате чего полость под плунжером будет разобщена с магистралью низкого давления. Давление в полости под плунжером начинает расти, и когда оно достигнет 35 МПа, игла распылителя, преодолевая усилие пружины, поднимается и начинается впрыск топлива в камеру сгорания (рис. 1.41б).

При отключении питания на соленоид под действием пружины клапан открывается, подача топлива в цилиндр прекращается (рис. 1.41в), далее плунжер совершает холостой ход, а затем весь цикл повторяется снова.

Данная система позволяет производить подачу цикловой порции топлива как за один впрыск, так и дробить цикловую порцию на несколько последовательных впрысков.

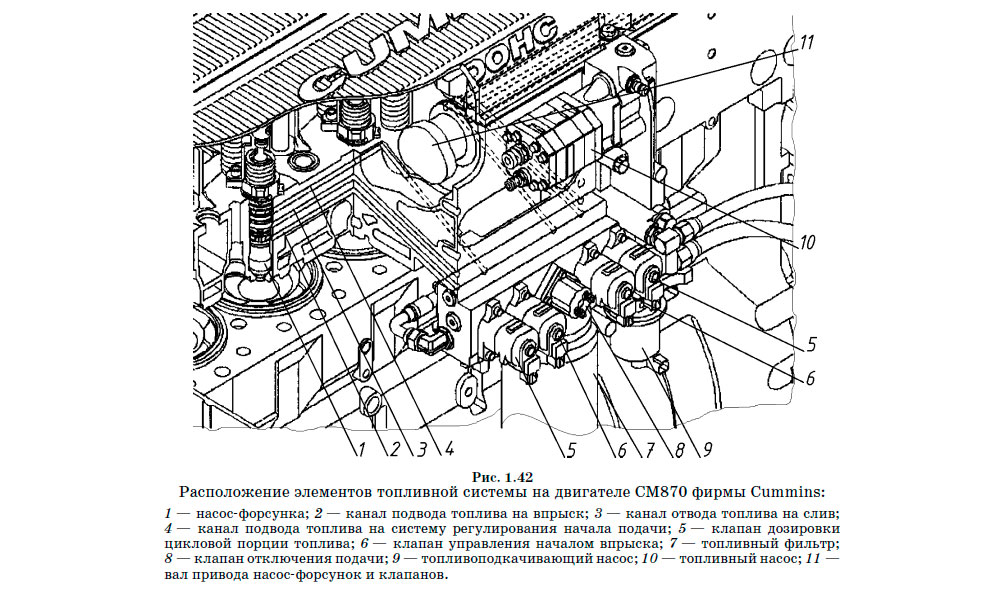

Фирма Cummins при разработке системы топливоподачи третьего поколения, получившей название ISX, использовала хорошо отработанную ею схему с использованием насос-форсунок открытого типа, адаптировав их конструкцию к системе электронного управления двигателем. Такая топливная система широко используется на высокооборотных двигателях, которые находят применение на судах торгового флота в основном для привода дизель-генераторов.

Система состоит из насос-форсунок и блока управления топливоподачей.

Блок управления включает в себя подкачивающие насосы, электромагнитные клапаны дозирования топлива и управления началом подачи, датчики контроля, электронный блок управления двигателем. Все перечисленные элементы смонтированы в виде одного модуля, который непосредственно крепится на двигателе (рис. 1.42). Охлаждение электронного блока управления осуществляется потоком топлива, часть которого (≈ 35%) после подкачивающего насоса поступает в трубчатый змеевик, смонтированный прямо под корпусом микропроцессорного блока.

Отличительной особенностью данной системы является то, что для подачи топлива в камеру сгорания используется открытая насос-форсунка с механическим приводом и гидравлическим управлением моментом начала и продолжительности впрыска.

Данный тип насос-форсунок отличается тем, что в них отсутствует игольчатый клапан, разделяющий внутреннее пространство распылителя и камеры сгорания на протяжении всего цикла, за исключением процесса впрыска. Топливо поступает непосредственно под плунжер, который на торце изготовлен в виде запорного конуса, выполняющего также функцию вытеснителя, который своим объемом обеспечивает полное вытеснение топлива из внутренней полости распылителя.

При заполнении подплунжерного пространства новой порцией топлива его вытеканию через отверстия распылителя препятствует избыточное давление в камере сгорания, которое на такте сжатия превышает давление в полости распылителя.

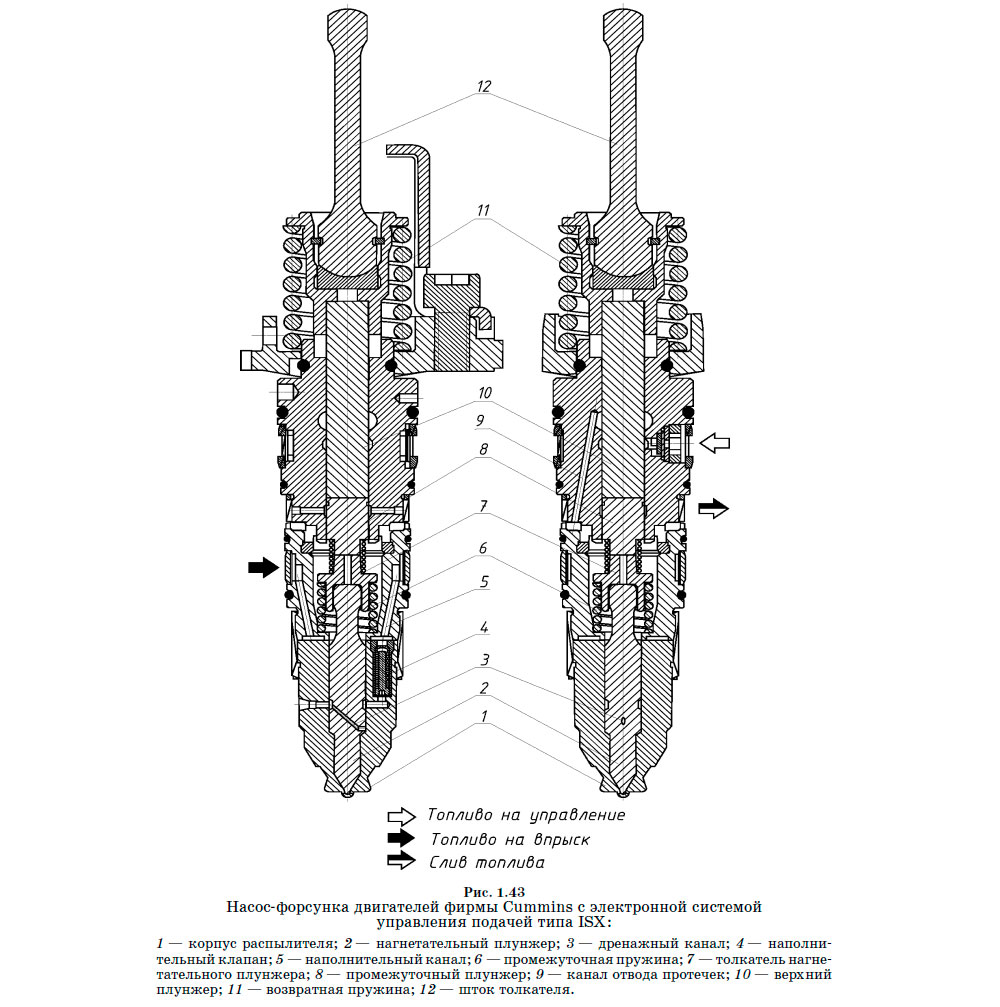

Общий вид насос-форсунки показан на рисунке 1.43.

В корпусе насос-форсунки размещается три плунжера: верхний, промежуточный и нижний, нагнетательный, который, собственно, и обеспечивает впрыск топлива в камеру сгорания.

Нижний плунжер вместе с корпусом распылителя образует нагнетательную полость. Между верхним и промежуточным плунжерами образуется полость управления. Изменяя объем топлива, поданного в данную полость, можно изменять время начала и продолжительности впрыска.

Между промежуточным и нагнетательным плунжерами располагается сливная полость, в которой собираются протечки, а также топливо, используемое для управления началом подачи, после того как впрыск основной порции закончился.

Все полости насос-форсунки через систему клапанов и проточек на корпусе сообщаются с соответствующими каналами подвода и отвода топлива, которые выполнены в головке блока цилиндров. Каждая группа каналов обслуживает по три цилиндра.

От блока управления в канал подвода топлива на впрыск поступает отмеренная порция топлива. Поскольку к этому моменту только одна насос-форсунка из трех находится в открытом состоянии, эта порция поступает именно в эту насос-форсунку.

То же происходит и с отмеренной порцией топлива, поступающего из канала управления перед началом топливоподачи.

Дозирование цикловой и управляющей порции топлива осуществляется с помощью электромагнитных клапанов, управляемых электронным блоком.

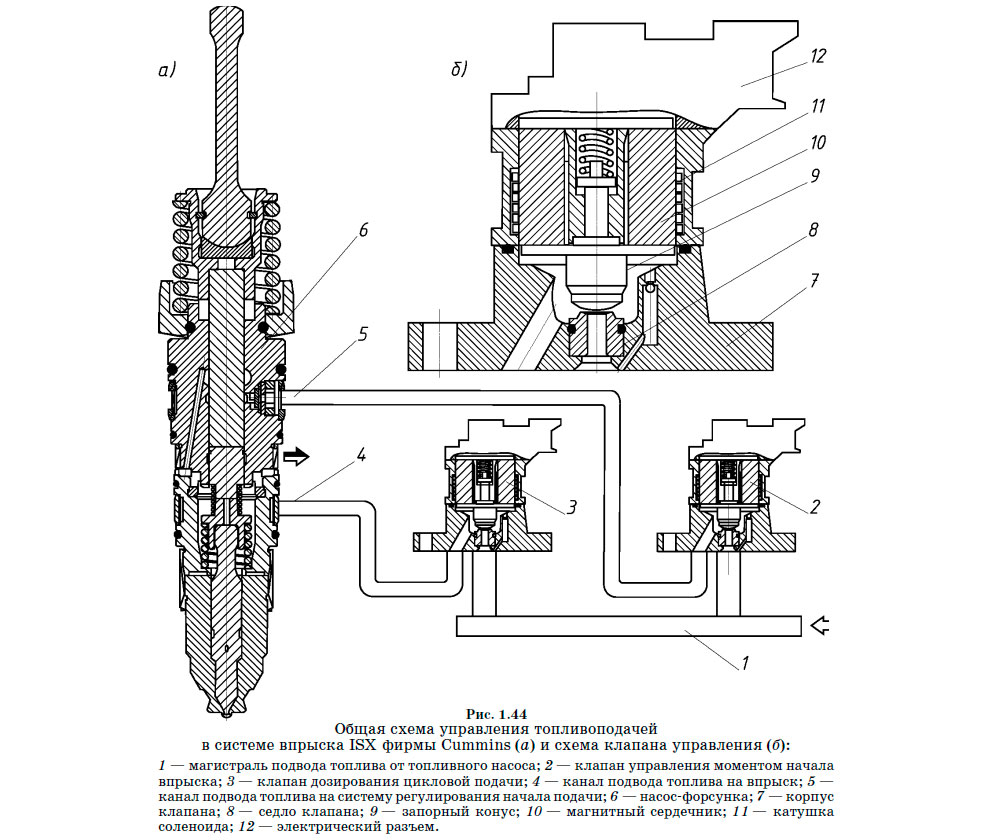

Общая схема системы управления топливоподачей представлена на рисунке 1.44а.

Электронный блок обрабатывает информацию, получаемую с датчиков, и формирует сигнал управления клапанами. Каждая пара клапанов одновременно обслуживает до трех насос-форсунок. Конструктивно оба клапана абсолютно идентичны и взаимозаменяемы (рис. 1.44б). При отсутствии управляющего сигнала клапаны находятся в закрытом состоянии, при котором запорный конус прижат к седлу клапана под действием пружины. При подаче сигнала сердечник соленоида электромагнитного привода клапана намагничивается, якорь притягивается к сердечнику, открывая клапан. Топливо, подводимое к клапану под постоянным давлением 2,62 МПа, проходя через него, поступает в соответствующий канал. Количество топлива, поступившего в канал, определяется временем открытия клапана.

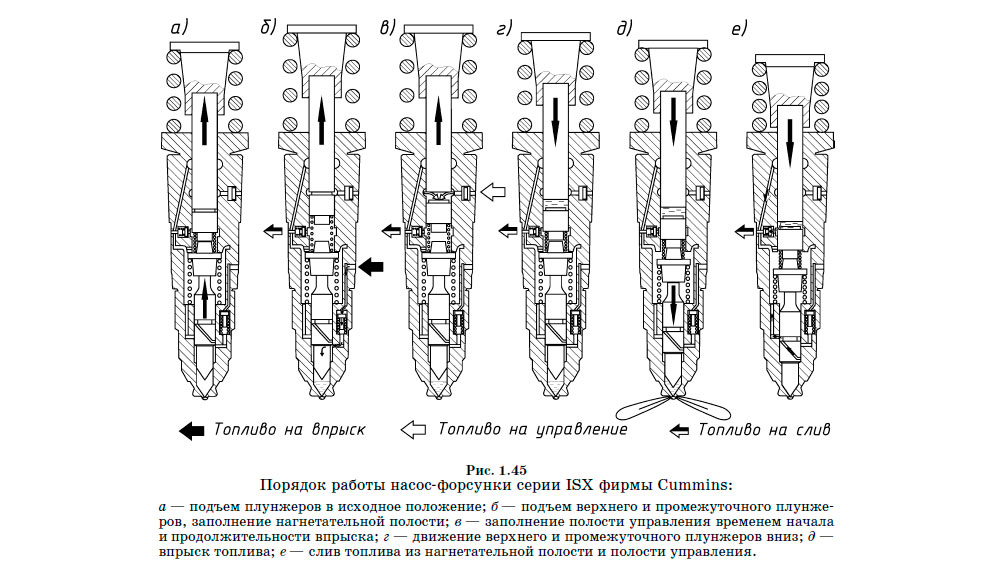

Порядок работы насос-форсунки системы ISX представлено на рисунке 1.45.

При освобождении толкателя привода насос-форсунки все плунжеры двигаются вверх под действием возвратных пружин (рис. 1.45а).

При дальнейшем движении толкатель нагнетательного плунжера упирается в ограничитель на корпусе и движение нагнетательного плунжера прекращается.

Нижняя кромка нагнетательного плунжера открывает наполнительное отверстие на корпусе распылителя, и топливо из подводящей магистрали через наполнительный клапан заполняет нагнетательную полость распылителя (рис. 1.45б). Степень заполнения нагнетательной полости и, следовательно, цикловая подача определяются временем открытия дозирующего клапана управления. После постановки на упор нагнетательного плунжера промежуточный и верхний плунжеры продолжают движение вверх до тех пор, пока полость, образованная кольцевой канавкой на теле промежуточного плунжера, не совместится с наполнительным отверстием магистрали управления началом подачи.

Открытие клапана управления временем начала впрыска приводит к тому, что данная полость начинает заполняться топливом, которое в данном случае используется как управляющая гидравлическая жидкость (рис. 1.45в).

Под действием давления топлива промежуточный плунжер опускается вниз на величину, пропорциональную объему поступившего топлива. Объем, в свою очередь, зависит от времени открытия электромагнитного клапана управления началом впрыска.

Для предотвращения вытеснения части топлива на обратном ходе верхнего плунжера между подводящим каналом и полостью управления установлен обратный клапан пластинчатого типа.

При движении верхнего плунжера вниз закрытие пластинчатого клапана, а затем и перекрытие кромкой плунжера наполнительного отверстия приводит к тому, что между верхним и промежуточным плунжерами образуется замкнутый объем, заполненный топливом. Через этот объем усилие передается от верхнего плунжера к промежуточному. Величина данного объема определяет расстояние и, следовательно, время, которое необходимо для того, чтобы промежуточный плунжер уперся в толкатель нагнетательного плунжера (рис. 1.45г).

Таким образом, объем топлива, поданный в полость управления, определяет момент начала впрыска, а средняя скорость на участке нагнетания определяет его продолжительность.

Когда промежуточный плунжер упрется в толкатель нагнетательного, все три плунжера начинают свое движение вниз. Наполнительный клапан нагнетательной полости отсекает обратное движение топлива или его паров в наполнительную магистраль, а при перекрытии нижней кромкой плунжера наполнительного отверстия нагнетательная полость оказывается полностью отсоединенной от наполнительной магистрали. Начинается впрыск топлива в камеру сгорания двигателя (рис. 1.45д). Отсутствие промежуточных объемов между полостью нагнетания и полостью распылителя позволяет получить очень высокие давления впрыска от 190 до 240 МПа.

После того как вытеснитель нагнетательного плунжера достигнет нижнего положения, кольцевая проточка на промежуточном плунжере совместится со сливным отверстием во втулке. Топливо из полости управления через сливной клапан вытесняется в сливную магистраль (рис. 1.45е). Остатки топлива из нагнетательной полости по дренажному каналу в нагнетательном плунжере также отводятся в сливную магистраль.

Далее весь цикл повторяется.

К преимуществам рассмотренной схемы топливной системы можно отнести:

- достаточно высокое давление впрыска, которое способствует качественному распыливанию и сгоранию топлива;

- отсутствие на форсунках электромагнитных клапанов, которые являются в большинстве случаев проблемным элементом конструкции;

- электромагнитные клапаны управляют процессом наполнения нагнетательной полости, а не самим впрыском, поэтому к их быстродействию не предъявляются значительные требования (наполнение происходит в течение достаточно продолжительного времени);

- одна пара электромагнитных клапанов управляет сразу тремя форсунками, а сами клапаны располагаются в легкодоступном месте и, в случае необходимости, могут быть без разборки двигателя достаточно просто заменены новыми.

Недостатками данной схемы являются:

- сложность конструкции самих насос-форсунок, в первую очередь из-за наличия большого количества прецизионных деталей;

- необходимость точной регулировки всех элементов для обеспечения эффективного взаимодействия между механическими, гидравлическими, электрическими и электронными компонентами системы.