Остов двигателя

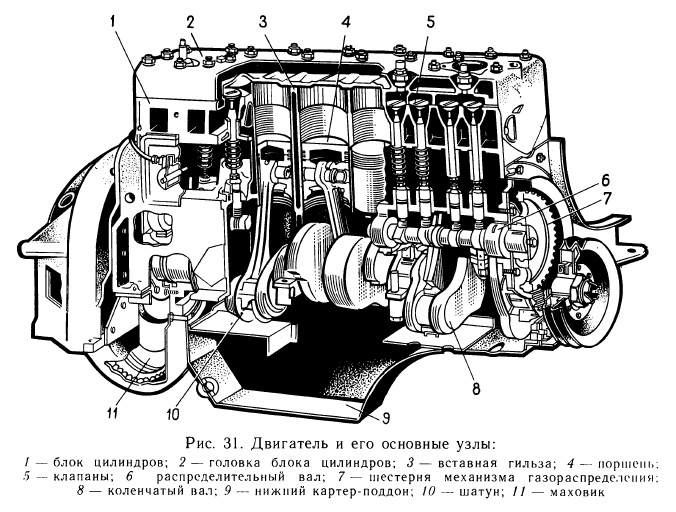

Остов — неподвижная часть двигателя для размещения движущихся частей и обеспечения протекания рабочего процесса, а также объединения всех деталей в единую конструкцию. Остовом двигателя является блок цилиндров или блок-картер (рис. 31).

Блок цилиндров — сложная отливка из чугуна высоких механических свойств или из алюминиевого сплава. Он может быть отлит вместе с цилиндрами или иметь вставные цилиндры-гильзы. В зависимости от конструкции двигателя цилиндры в блоке могут быть расположены вертикально в ряд, наклонно под углом к вертикальной плоскости или V-образно в два ряда.

Для уменьшения износа цилиндров в верхнюю их часть, подверженную наиболее сильному воздействию температуры и давления, запрессовывают чугунные износостойкие вставки — «сухие» гильзы.

Блок цилиндров сверху закрывают алюминиевой головкой, которую крепят к нему на жаростойкой прокладке шпильками и болтами. В головке имеются углубления, образующие камеры сгорания каждого цилиндра, отверстия для свечей зажигания, впускные и выпускные каналы, а также полости для охлаждающей воды, сообщающиеся с зарубашечным пространством блока цилиндров. Герметичность соединения головки с блоком цилиндров обеспечивается металлоасбестовой прокладкой. Сверху головку цилиндров закрывают штампованной крышкой на прокладке.

Картер, верхнюю часть которого обычно отливают заодно с блоком цилиндров, является основанием для установки коленчатого вала и других деталей двигателя. Для большей жесткости картера делают поперечные перегородки — ребра с гнездами для опорных подшипников коленчатого вала и распределительного вала. Нижнюю часть картера — поддон выштамповывают из листовой стали. Он является резервуаром для масла и крепится к верхней части болтами на уплотняющей картонной или пробковой прокладке.

Кривошипно-шатунный механизм

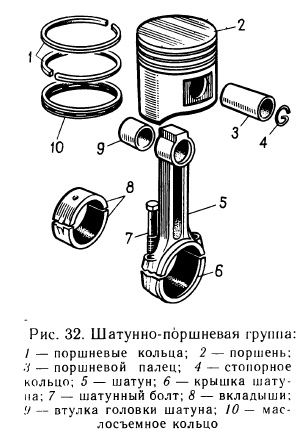

Основным рабочим органом двигателя является кривошипно-шатунный механизм. Его элементы — поршень, шатун, коленчатый вал — находятся в непрерывном движении и испытывают большие нагрузки (рис. 32).

Поршень воспринимает давление газов во время рабочего хода и передает его через шатун коленчатому валу. Он состоит из трех основных частей: днища, головки и юбки.

В головке поршня проточены канавки для поршневых колец. В средней части поршня имеются приливы — бобышки с отверстиями для установки поршневого пальца.

Юбка поршня имеет П- или Т-образную прорезь, которая придает ей пружинящие свойства, а в нижней части — вырезы для прохода противовесов коленчатого вала при работе двигателя.

Поршневые кольца делятся на компрессионные и маслосъемные. Компрессионные кольца уплотняют поршень в гильзе цилиндра, а маслосъемные, кроме того, снимают излишки масла со стенок гильз и предотвращают попадание масла в камеру сгорания. Кольца изготавливают из чугуна или стали. Для удобства установки на поршень кольца имеют разрез (замок). Маслосъемное чугунное кольцо отличается от компрессионного сквозными прорезями для прохода масла. В канавке поршня для маслосъемного кольца просверлены отверстия для отвода масла внутрь поршня. Для повышения износостойкости поверхность верхнего поршневого кольца хромируют, второе кольцо покрывают слоем олова.

Поршневой палец служит для шарнирного соединения поршня с шатуном. Его вставляют в отверстия бобышек поршня и в верхнюю головку шатуна. Палец изготавливают полым из углеродистой или легированной стали с небольшим содержанием углерода. Снаружи его цементируют и подвергают закалке для получения твердой износостойкой поверхности. Чаще всего палец делают «плавающим», т. е. не закрепляют ни в поршне, ни в шатуне; при этом палец изнашивается равномерно. Чтобы палец не перемещался в стороны и не задевал за стенки цилиндра, его стопорят пружинными кольцами или заглушками.

Шатун соединяет поршень с шатунной шейкой коленчатого вала. Во время рабочего хода он передает коленчатому валу силу от давления газов, а во время вспомогательных тактов приводит поршень в движение. Шатун состоит из стального стержня двутаврового сечения, верхней неразъемной и нижней разъемной головок. В верхнюю головку шатуна для уменьшения трения запрессована бронзовая втулка. В нижней головке, выполненной из двух половин, установлены тонкостенные вкладыши. Обе части нижней головки шатуна соединены между собой специальными болтами, гайки которых после затяжки зашплинтованы. В нижней головке шатуна просверлено отверстие для направленного разбрызгивания масла на стенки цилиндра и распределительный вал.

Шатуны V-образных двигателей попарно работают на одну и ту же кривошипную шейку. Они бывают главными и прицепными.

Коленчатый вал — это, как правило, неразъемная деталь, откованная из стали или отлитая из высокопрочного чугуна. Он имеет коренные и шатунные шейки, щеки, соединяющие коренные и шатунные шейки, противовесы, фланец для крепления маховика, носок, на котором установлены храповик, распределительная шестерня и шкив привода вентилятора и водяного насоса. Шатунная шейка с щеками образуют колено или кривошип.

Число и расположение шатунных шеек зависит от числа цилиндров. У рядных двигателей оно равно числу цилиндров, у V-образных — числу цилиндров одного ряда. В многоцилиндровых двигателях шатунные шейки выполнены в разных плоскостях с целью равномерного чередования рабочих тактов в разных цилиндрах.

Частота вращения коленчатого вала достигает 4000—6000 об/мин, поэтому возникают большие центробежные силы, действующие на шатунные шейки, щеки и нижние головки шатунов. Эти силы нагружают коренные подшипники, вызывая их ускоренное изнашивание. Для разгрузки коренных подшипников от центробежных сил служат противовесы, расположенные на продолжении щек коленчатого вала. Для этой же цели шатунные шейки вала выполнены пустотелыми. От коренных шеек к шатунным просверлены каналы для подачи масла. Полости шатунных шеек служат грязеуловителями.

Маховик уменьшает неравномерность работы двигателя, выводит поршни из мертвых точек, облегчает пуск двигателя. Изготовлен маховик из чугуна в виде диска, края маховика для увеличения массы утолщены. На маховик насажен зубчатый венец, с помощью которого осуществляется пуск двигателя от стартера. Крепится маховик к фланцу коленчатого вала четырьмя или шестью болтами.

Механизм газораспределения

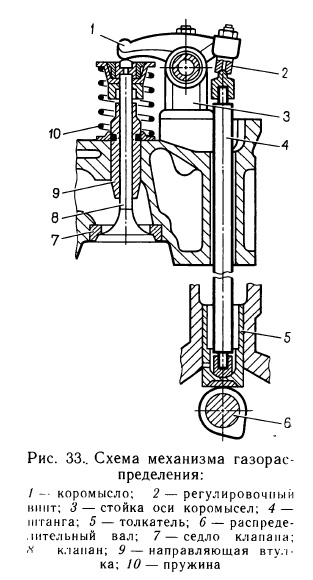

Для взаимной связи поршня и клапанов при их работе служит газораспределительный механизм, состоящий из распределительного вала, впускных и выпускных клапанов, вспомогательных деталей: толкателей, штанг, коромысел, необходимость которых определяется расположением клапанов. Он обеспечивает подачу горючей смеси в цилиндры и их очистку от отработавших газов в той последовательности, какая необходима для данного порядка работы двигателя.

В четырехтактных двигателях применяют клапанное газораспределение с верхним и с нижним расположением распределительного вала.

При нижнем расположении вала клапаны, установленные в блоке цилиндров, открываются с помощью толкателей и штанг. При верхнем расположении распределительный вал установлен на головке блока цилиндров и кулачки действуют на клапаны через коромысла. Здесь нет толкателей и штанг.

Распределительный вал, получая вращение от коленчатого при помощи шестерен, передаточного валика или цепной передачи, обеспечивает своевременное открытие и закрытие клапана. Управление движением клапанов осуществляется кулачками, размещенными по всей длине коленчатого вала, число которых и расположение соответствует числу впускных и выпускных клапанов и порядку работы цилиндров.

Форма кулачков обеспечивает плавный подъем и опускание клапанов, а также необходимое время открытия. Открытие и закрытие клапанов должно происходить в строгом соответствии с положением поршня в цилиндре и с протеканием рабочего цикла. На распределительном валу имеются шестерня привода масляного насоса и прерывателя-распределителя зажигания, эксцентрик привода бензинового насоса, шестерня передачи, изготовленная из текстолита.

Клапаны служат для открытия и закрытия впускных и выпускных отверстий цилиндра и состоят из стержня и головки. Они бывают плоскими и сферическими. Рабочую поверхность клапана, прилегающую к гнезду, выполняют в виде скошенной кромки под углом 45 или 30° и тщательно притирают к гнезду.

Клапаны, особенно выпускные, работают в условиях высокой температуры и испытывают динамическую нагрузку. Поэтому их изготавливают из износостойких и жаропрочных сталей: впускной — из хромистой, выпускной — из сильхромовой. Гнезда клапанов делают вставными из жаропрочного чугуна. Направляющие втулки, обеспечивающие точную посадку клапанов в гнезда, также вставные, запрессовывают в головку или блок цилиндров.

Пружина клапана служит для закрытия клапана и плотной его посадки в гнездо. Пружину выполняют из стальной упругой проволоки. Для устранения вибрации при работе она имеет переменный шаг витков. Одним концом пружина опирается на шайбу, расположенную на головке цилиндров, другим закрепляется на стержне клапана с помощью опорной шайбы. Шайба удерживается на стержне клапана двумя коническими сухарями, внутренний буртик которых входит в выточку стержня клапана. Между стержнем клапана и носком коромысла должен быть зазор.

Толкатели предназначены для передачи усилия от кулачков распределительного вала к штангам. Изготавливают толкатели из стали. Торцы толкателей, соприкасающиеся с кулачками, для уменьшения изнашивания делают сферическими и наплавляют отбеленным чугуном. Перемещаются толкатели в направляющих отверстиях блока цилиндров. Внутри толкатели имеют сферические углубления для установки штанг.

Штанги передают усилие от толкателей к коромыслам. Их изготавливают из стали или дюралюминиевого прутка, а на концы напрессовывают стальные наконечники. Одним концом штанга упирается в толкатель, другим — в сферическую поверхность регулировочного винта, ввернутого в коромысло.

Коромысло передает усилие от штанги к клапану. Изготавливают коромысла из стали или чугуна. Плечи коромысла неодинаковы — плечо со стороны клапана длиннее. Этим уменьшается высота подъема толкателя и штанги. В короткое плечо коромысла ввернут винт для регулировки теплового зазора. Коромысла устанавливают на общую ось, укрепленную в головке цилиндров на стойках. Ось коромысел полая, коромысла качаются на втулках из оловянистой бронзы.

Литература

Спасательный катер. Устройство и эксплуатация. Печатин А. [1988]