ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ. На катерах и моторных лодках для обеспечения движения используют двигатели внутреннего сгорания (ДВС). Это тепловые машины, в которых рабочий процесс осуществляется полностью в рабочем цилиндре, а тепловая энергия, выделяющаяся от сгорания топлива, преобразуется в механическую.

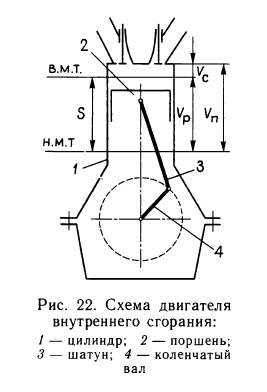

Наибольшее распространение получили поршневые ДВС (рис. 22), которые, несмотря на многочисленность типов, обладающих своими конструктивными особенностями, имеют одинаковую принципиальную схему устройства. Основными частями всякого поршневого двигателя являются рабочий цилиндр, поршень, шатун и коленчатый вал.

Чтобы двигатель работал, в замкнутое пространство, образованное стенками цилиндра, его крышкой и днищем поршня, находящегося в верхнем положении, через определенные промежутки времени подается топливо и обеспечиваются условия для его воспламенения. Газы, образующиеся в цилиндре при быстром сгорании топлива, сильно нагреваются и, расширяясь, создают давление, под воздействием которого поршень перемещается. Так как поршень шарнирно связан с шатуном, другой конец которого также шарнирно соединен с шейкой кривошипа коленчатого вала, при перемещении поршня вместе с шатуном придет в движение коленчатый вал. При этом поршень совершает возвратно-поступательное движение, коленчатый вал — вращательное, шатун — сложное: нижняя часть его совершает вращательное движение, а верхняя — поступательное.

При перемещении в цилиндре поршень достигает двух крайних положений, в которых меняется направление его движения: верхнего, называемого верхней мертвой точкой (в. м. т.), и нижнего, называемого нижней мертвой точкой (н. м. т.). Расстояние, проходимое поршнем между этими мертвыми точками, называется ходом поршня S, а объем называется рабочим объемом цилиндра Vр.

Объем цилиндра над поршнем, находящимся в в. м. т., называется объемом камеры сгорания Vc, иногда называемой камерой сжатия. Рабочий объем цилиндра и объем камеры сгорания вместе взятые составляют полный объем -цилиндра Vn. Сумма рабочих объемов всех цилиндров в многоцилиндровом двигателе, выраженная в литрах, называется литражом.

Отношение полного объема цилиндра к объему камеры сгорания называется степенью сжатия (Ɛ), которая показывает, во сколько раз уменьшается полный объем цилиндра при перемещении поршня из н. м. т. в в. м. т., и является важным фактором, определяющим термодинамические характеристики двигателя, его экономичность и другие качества. Степень сжатия — величина безразмерная.

Чем больше степень сжатия, тем больше тепловой энергии превращается в полезную работу и тем экономичнее двигатель. Однако степень сжатия ограничивается известными пределами, связанными с ухудшением рабочего процесса, и зависит от конструкции двигателя, условий работы, а также от топлива. Степень сжатия находится в пределах 6,5—10 для карбюраторных двигателей и 14—21 для дизелей.

Для характеристики двигателей и сравнения их между собой существуют такие параметры, как мощность, коэффициент полезного действия, экономичность, моторесурс.

Мощностью двигателя называется работа, совершаемая им в единицу времени. Различают мощность индикаторную, которая соответствует работе газов в цилиндрах и определяется по индикаторной диаграмме, снятой с помощью прибора — индикатора во время работы двигателя, и эффективную, которая передается на коленчатый вал и совершает полезную работу.

Эффективная мощность меньше индикаторной, так как часть индикаторной мощности затрачивается на преодоление механических сопротивлений трения в движущихся частях, на приведение в действие вспомогательных механизмов, навешенных на двигателе, а часть ее уходит с теплом отработавших газов и охлаждающей жидкости.

Эффективная мощность, приходящаяся на 1 л рабочего объема цилиндров двигателя, называется литровой, или удельной. Она является одним из важных параметров двигателя и определяет степень возможности его форсирования.

Оценкой двигателя в отношении полноты преобразования тепловой энергии, получаемой от сгорания топлива, в механическую работу служит коэффициент полезного действия (КПД): механический, индикаторный и эффективный.

Механический КПД определяет долю индикаторной мощности, превращаемую в полезную работу, которая может быть получена непосредственно на валу двигателя с учетом всех механических потерь.

Индикаторный КПД показывает, какая часть теплоты превращается в индикаторную работу газов в цилиндре.

Эффективный КПД представляет собой отношение теплоты, превращенной в работу на валу двигателя, ко всему количеству теплоты, выделенному при сгорании топлива. Этот коэффициент называют также экономическим, поскольку по нему можно оценивать общую экономичность двигателя (по расходу топлива). Значение эффективного КПД находится в пределах; у карбюраторных двигателей 0,25—0,32; у четырехтактных дизелей 0,32—0,42.

РАБОЧИЙ ЦИКЛ ДВИГАТЕЛЯ Совокупность процессов, которые в определенной последовательности периодически повторяются в цилиндре,-в результате чего двигатель непрерывно работает, называют рабочим циклом. К этим процессам относятся следующие: впуск — наполнение цилиндра свежим зарядом горючей смеси или воздуха; сжатие; воспламенение и расширение газов, образовавшихся от сгорания горючей смеси; выпуск отработавших газов из цилиндра. Совокупность процессов, происходящих в цилиндре за один ход поршня, называется тактом.

В зависимости от способа подготовки топливовоздушной смеси ДВС разделяют на двигатели с внешним смесеобразованием (карбюраторные) и с внутренним смесеобразованием (дизели).

У двигателей первого типа смесь приготавливается в специальном приборе — карбюраторе, а затем подается в рабочий цилиндр и воспламеняется принудительно от электрической искры.

У двигателей второго типа топливо впрыскивается непосредственно в цилиндр через форсунку и самовоспламенение происходит от высокой температуры предварительно сжатого в нем воздуха.

По рабочему циклу двигатели разделяют на четырехтактные и двухтактные. В первом случае полный рабочий цикл совершается за четыре хода поршня или два оборота коленчатого вала, во втором — за два хода поршня или за один оборот коленчатого вала.

РАБОЧИЙ ЦИКЛ ЧЕТЫРЕХТАКТНОГО ДВИГАТЕЛЯ

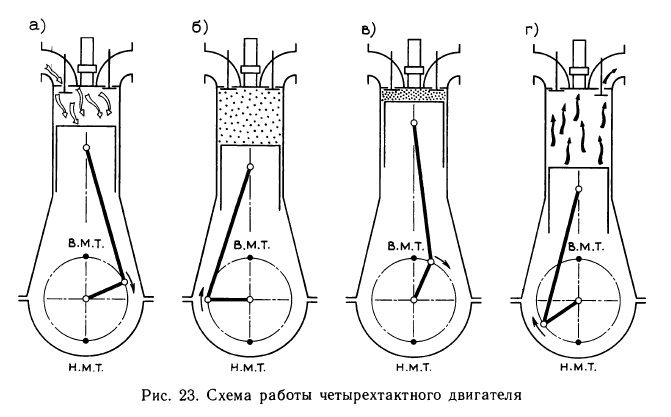

Первый такт — впуск (рис. 23, а) начинается при движении поршня в цилиндре от верхнего крайнего положения (в. м. т.) к нижнему крайнему положению (н. м. т.). При этом объем над поршнем в цилиндре увеличивается, вследствие чего создается разреженное пространство, в которое через открытый впускной клапан подается горючая смесь, состоящая из паров бензина и воздуха (в карбюраторном двигателе) или атмосферный воздух (в дизельном двигателе).

При окончании такта впуска давление в цилиндре составляет 0,08—0,09 МПа в карбюраторном и в дизельном двигателях. Температура рабочей смеси в этот момент у карбюраторного двигателя равна 80—120° С, а у дизелей 50—80° С.

Второй такт — сжатие (рис. 23, б) совершается при обратном ходе поршня от н. м. т. к в. м. т. При этом впускной и выпускной клапаны закрыты, объем над поршнем уменьшается, а давление и температура внутри цилиндра повышаются. При окончании такта сжатия давление достигает у карбюраторного двигателя 1.0— 1,5 МПа, у дизельного — 2,5—3,5 МПа, а температура увеличивается у карбюраторного двигателя до 300—400° С, у дизельного — до 600—700° С.

Если в этот момент в цилиндр дизеля впрыснуть топливо, то оно, смешиваясь с горячим воздухом, воспламеняется. В карбюраторном двигателе в конце такта сжатия температура в цилиндре недостаточна для самовоспламенения горючей смеси и воспламенение ее осуществляется электрической искрой.

Третий такт — расширение газов (рис. 23, в). При сгорании поступившего в цилиндр топлива резко возрастает температура и давление образовавшихся газов. Под действием давления поршень пойдет вниз к н. м. т. Впускной и выпускной клапаны закрыты. Давление газов на поршень передается шатуну, а от него — на коленчатый вал, при вращении которого совершается полезная работа. Поэтому ход поршня, соответствующий процессу расширения, называют рабочим ходом.

При окончании сгорания и в начале расширения давление в цилиндре достигает у карбюраторного двигателя 3—4 МПа при температуре 2000—2200° С, у дизельного 5—8 МПа при температуре 1800—2000° С. При окончании расширения давление в цилиндре карбюраторного двигателя снижается до 0,35—0,45 МПа при температуре 1200—1500° С, а у дизельного — до 0,3—0,6 МПа при температуре 800—1000° С.

В четвертом такте происходит выпуск, газов (рис. 23, г). Поршень, двигаясь вверх к в. м. т., вытесняет отработавшие газы через открытый выпускной клапан и тем самым подготавливает цилиндр для последующего наполнения свежим воздухом или горючей смесью. При окончании выпуска давление в цилиндре карбюраторного двигателя равно 0,10—0,12 МПа при температуре 700—900° С и у дизельного 0,10—0,12 МПа при температуре 600° С. После окончания такта выпуска снова следует впуск и весь процесс четырехтактного двигателя повторяется в рассмотренной последовательности.

В четырехтактном двигателе из четырех ходов поршня, за которые совершается рабочий цикл, лишь один является рабочим, производящим поворот коленчатого вала на полоборота. Остальные полтора оборота осуществляются при помощи насаженного на заднем конце коленчатого вала массивного диска — маховика, который, накопив энергию и вращаясь по инерции, за рабочий ход расходует ее на совершение тактов выпуска, спуска и сжатия.

РАБОЧИЙ ЦИКЛ ДВУХТАКТНОГО ДВИГАТЕЛЯ

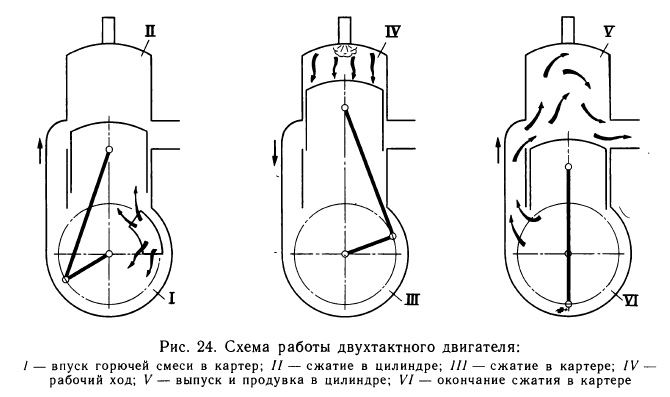

Рабочий цикл в двухтактном двигателе совершается за один оборот коленчатого вала или за два хода поршня от одного крайнего положения до другого. Перемещающийся внутри цилиндра поршень в определенной последовательности открывает и закрывает впускные (продувочные) и выпускные окна, определенным образом расположенные в стенках цилиндра.

В двухтактном двигателе такты впуска и выпуска заменяются продувкой, которая характеризуется тем, что в рабочем процессе участвует не только объем над поршнем в цилиндре, но и подпоршневой объем картера. Эти объемы составляют одно целое, хотя и разделяются поршнем. Для подготовки двигателя к работе необходимо сделать два подготовительных хода: первый — впуск горючей смеси в картер; второй — перепуск горючей смеси из картера в цилиндр.

Проследим, как совершается рабочий цикл двухтактного карбюраторного двигателя с золотниковым механизмом управления всасывания (рис. 24). При движении поршня вверх от н. м. т. в картере создается разрежение и через открываемое золотником окно, расположенное в средней части картера, всасывается горючая смесь — происходит впуск.

Достигнув в. м. т., поршень направляется вниз. Смесь в картере начинает сжиматься, так как к этому моменту всасывающее окно картера перекрывается золотником. Когда верхняя кромка поршня дойдет до выпускного окна, рабочий объем над поршнем соединится с атмосферой (однако выпуска еще не произойдет, так как сгорания топлива не было). При дальнейшем движении поршня вниз верхняя кромка его достигает продувочного окна. Сжатая в картере горючая смесь по продувочным каналам, соединяющим картер с продувочными окнами цилиндра, устремляется в рабочую камеру цилиндра.

После прохождения н. м. т. поршень вновь движется вверх. В картере под поршнем начинается процесс формирования нового заряда для продувки, а над поршнем смесь будет сжиматься. Вначале перекрываются продувочные окна, в результате чего рабочая камера разобщается с картером, затем выпускные окна — рабочая камера разобщается с атмосферой.

При движении поршня вверх до в. м. т. смесь сжимается уже в замкнутом объеме, в запальной свече появляется искра, топливо сгорает и над поршнем резко повышается давление. Под действием этого давления поршень после прохождения в. м. т. движется вниз — происходит рабочий ход.

Выпускные окна открываются — начинается процесс выпуска, давление в надпоршневом пространстве становится равным атмосферному и при открытии продувочных окон остатки продуктов сгорания выталкиваются свежим зарядом, поступающим из картера.

Таким образом, процессы в надпоршневом и подпоршневом пространстве совершаются одновременно; цикл повторяется полностью за два хода поршня — два такта. Если в рабочей камере происходит рабочий ход, то в картере сжатие, если в картере — впуск, то в рабочей камере — продувка и сжатие.

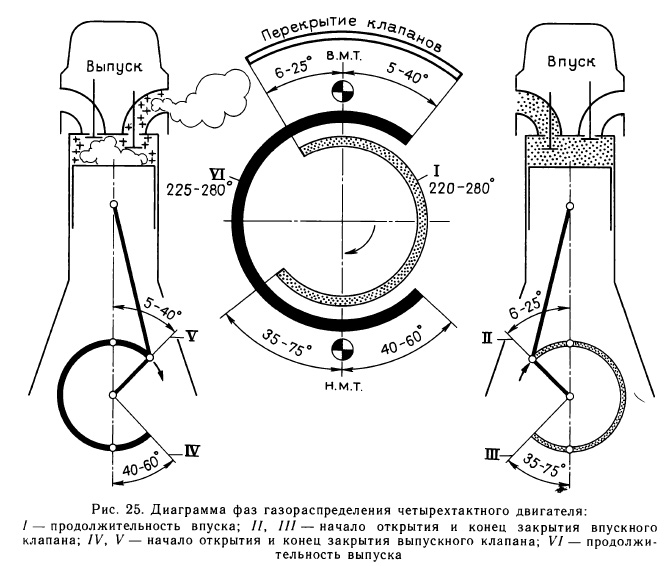

Рабочие процессы ДВС происходят не мгновенно. Моменты открытия и закрытия клапанов (окон) не совпадают с положением поршней в мертвых точках. Клапаны (окна) открываются и закрываются с некоторым, иногда очень значительным опережением или запаздыванием, что необходимо для улучшения наполнения цилиндров горючей смесью (карбюраторные двигатели) или воздухом (дизели) и лучшей очистки их от отработавших газов. Моменты открытия и закрытия клапанов (окон), выраженные в градусах угла поворота коленчатого вала по отношению к соответствующим мертвым точкам, называют фазами газораспределения и изображаются в виде круговых диаграмм.

В четырехтактном двигателе (рис. 25) открытие впускного клапана начинается в конце такта выпуска, когда коленчатый вал не дошел на 6—25° до положения в. м. т. Опережение открытия создает лучшие условия продувки рабочей полости цилиндра от продуктов сгорания. Закрытие же впускного клапана происходит с запаздыванием после того, как коленчатый вал пройдет на 35—75° положение н. м. т. При этом, несмотря на то, что поршень уже идет снова вверх, заполнение цилиндра зарядом будет продолжаться по инерции, а также вследствие еще имеющегося разрежения.

Таким образом, впускной клапан находится открытым дольше, чем происходит полуоборот коленчатого вала, при этом продолжительность впуска увеличивается и цилиндр более полно заполняется свежей смесью. После окончания впуска и закрытия впускного клапана начинается сжатие и затем сгорание смеси.

Зажигание рабочей смеси в карбюраторных двигателях и впрыск топлива в дизелях происходит с опережением, до прихода поршня в в. м. т. Это обеспечивает наиболее полное сгорание поступающего в цилиндр топлива, которое воспламеняется хотя и быстро, но все же не сразу — примерно через 0,002—0,003 с. Числовое значение опережения различно и зависит от частоты вращения вала двигателя. Однако слишком большое опережение снижает мощность и увеличивает потери теплоты через стенки цилиндров. Поэтому для каждого двигателя устанавливают наивыгоднейшие моменты начала впрыска (у дизелей) или опережения зажигания рабочей смеси (у карбюраторных двигателей).

К концу такта расширения давление газов в цилиндре еще достаточно велико, и оно может оказать значительное сопротивление движению поршня при такте выпуска. С целью уменьшения этого сопротивления выпускной клапан открывается за 40—60° до прихода коленчатого вала в положение н. м. т. Вместе с тем это способствует лучшей очистке цилиндра, так как продолжительность выпуска увеличивается.

При открытии клапана в конце расширения несколько ухудшается использование энергии газов, но потеря эта невелика, так как в этот момент работа газов уже заканчивается. Выпускной клапан закрывается после того, как поршень пройдет в. м. т. на 5—40°. Таким образом, выпускной клапан остается открытым дольше, чем происходит полуоборот коленчатого вала, и цилиндр лучше очищается от отработавших газов.

Во время рабочего процесса впускной и выпускной клапаны некоторый период, называемый перекрытием клапанов, находятся одновременно в открытом состоянии. Это выгодно, так как из-за инерции газов в выпускном трубопроводе происходит отсасывание отработавших газов из цилиндра и подсасывание в цилиндр свежей смеси.

Фазы газораспределения значительно влияют на мощность двигателя и должны строго соответствовать значениям, рекомендованным заводами в инструкциях по эксплуатации.

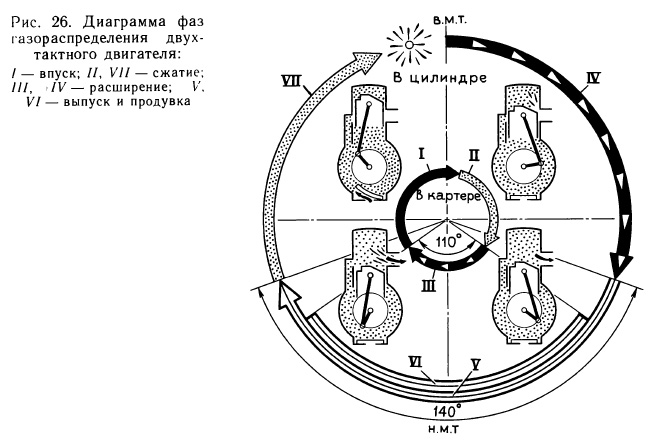

В двухтактном двигателе газораспределение во многих случаях осуществляется поршнем, который при своем движении перекрывает продувочные и выпускные окна. Для иллюстрации двухтактного карбюраторного двигателя строятся две диаграммы газораспределения — отдельно для цилиндра и картера (рис. 26). Границы перехода одного процесса к другому соответствуют началу и концу открытия или закрытия соответствующих окон газораспределения.

Когда поршень, пройдя в. м. т., движется вниз, впускное окно продолжает оставаться открытым и топливная смесь по инерции поступает в картер.

Когда же поршень, пройдя н. м. т., движется вверх, в цилиндр через продувочные каналы продолжает поступать горючая смесь.

Путь поршня от момента открытия впускного окна до в. м. т. равен пути поршня от в. м. т. до момента закрытия впускного окна, т. е. период открытия впускного окна (по диаграмме) симметричен относительно в. м. т. Путь поршня от момента открытия продувочных окон до н. м. т. равен его пути от н. м. т. до момента закрытия продувочных окон, т. е. период продувки симметричен относительно н. м. т. Также симметричен относительно н. м. т. период открытия выпускного окна.

Зажигание рабочей смеси происходит с некоторым опережением (за 25°) до прихода поршня в в. м. т. с тем расчетом, чтобы весь заряд успел сгореть к приходу поршня в крайнее верхнее положение., В этот момент объем цилиндра будет наименьшим, а следовательно, давление газов наибольшим.

В отличие от четырехтактных двигателей, в которых основная масса остаточных газов вытесняется из цилиндров поршнем при его ходе к в. м. т., в двухтактных этот процесс осуществляется свежей горючей смесью, предварительно сжатой в картере, при открытых продувочных окнах, т. е. продувка и выпуск происходят одновременно.

При этом свежая смесь частично перемешивается с остатками продуктов сгорания и частично безвозвратно теряется, «вылетая» в выпускную систему, что приводит к снижению экономичности двигателя. Понятно, что качество продувки цилиндра является важным фактором экономичности двигателя. Чем лучше очистится цилиндр от продуктов сгорания и чем меньше будут потери заряда свежей горючей смеси в выпускное окно, тем будет больше удельная мощность двигателя и меньше удельный расход топлива.

СХЕМЫ ПРОДУВКИ

Двигатели, в которых кривошипная камера (картер) используется в качестве продувочного насоса, называются двигателями с кривошипно-камерной продувкой.

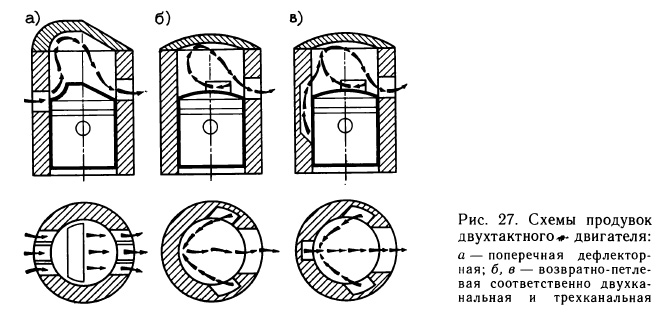

В двухтактных двигателях используют различные схемы продувки цилиндра, но преимущество отдается петлевой схеме. Различают два вида петлевой продувки: дефлекторную и возвратно-петлевую (рис. 27).

При петлевой дефлекторной продувке продувочные и выпускные окна расположены диаметрально противоположно на стенках цилиндра. Направление продувочной смеси, выходящей из продувочных окон, задается с помощью козырька (дефлектора), имеющегося на головке поршня. Поток смеси, встречая на своем пути дефлектор, отклоняется вверх к головке цилиндра, омывает ее и, спускаясь по противоположной стенке, вытесняет продукты сгорания в выпускные окна. Этот вид продувки не отличается высоким качеством.

Возвратно-петлевая продувка обеспечивает лучшее качество очистки цилиндра и большую экономичность работы двигателя путем сокращения потерь свежей смеси. Сущность ее заключается в том, что поток поступающей из картера в цилиндр свежей смеси получает сложное возвратное петлеобразное движение благодаря особому расположению продувочных окон.

Выпускные окна и их верхние кромки расположены выше продувочных и открываются поршнем при его движении к н. м. т. раньше. Впускное окно, соединяющее кривошипную камеру с карбюратором, расположено ниже продувочных окон и не открывается верхней кромкой поршня. В зависимости от числа продувочных окон возвратно-петлевая продувка может быть двух- или трехканальной. Трехканальная продувка позволяет повысить степень сжатия и тем самым увеличить мощность и соответственно экономичность.

Потоки продувочной смеси из двух продувочных каналов, расположенных с двух сторон выпускных окон и направленных в сторону глухой, не имеющей окон поверхности цилиндра, сталкиваются и устремляются вверх к головке, а затем вниз к выпускным окнам, образуя петлю. Третий продувочный канал, прорезанный в глухой стенке и направленный вверх, способствует более полной продувке средней части цилиндра и улучшает охлаждение головки поршня.

В рабочем цикле двухтактного двигателя большое значение имеет качество наполнения камеры сгорания, которое в свою очередь во многом зависит от степени заполнения кривошипной камеры свежей смесью. Этот процесс обеспечивается системой впуска, в состав которой входит механизм, управляющий впуском смеси в картер.

В двигателях подвесных моторов применяются три типа управления впуском: поршневое, клапанное и золотниковое.

Поршневое управление впуском, точно так же, как продувкой и выпуском, выполняется непосредственно поршнем, который при своем движении нижней кромкой периодически открывает и закрывает впускное окно, причем всегда на одинаковом расстоянии до и после в. м. т. Поэтому диаграмма всасывания в этом случае всегда симметрична.

Сам поршень выполняет три функции — рабочий поршень двигателя, поршень продувочного насоса и золотник распределения, управляющий открытием и закрытием окон.

Преимуществом поршневого управления является простота, а недостатком — ограниченная его продолжительность, так как значительная часть хода поршня (от момента закрытия продувочных и до открытия впускных окон) в процессе не используется.

Клапанное управление впуском выполняется, как правило, автоматически с помощью клапанов, установленных на пути потока смеси от карбюратора к кривошипной камере. Чаще всего применяют пластинчатые лепестковые клапаны с ограничителем отгиба, расположенные на плоской или конической перегородке из алюминиевого сплава или пластмассы, крепящейся к передней части картера.

Когда поршень, двигаясь к в. м. т., верхней кромкой закрывает продувочное окно, в картере создается разрежение, под действием которого клапан открывается, и свежая горючая смесь поступает в кривошипную камеру.

При обратном ходе поршня к н. м. т. давление в картере возрастает и клапан под его воздействием закрывается.

Золотниковое управление впуском осуществляется плоским дисковым золотником с вырезом в виде сектора, вращающимся вместе с коленчатым валом и повторяющим его вращение. При совмещении выреза золотника с впускным окном, прорезанным в боковой стенке картера, открывается доступ топливной смеси в кривошипную камеру — происходит впуск.

При закрытии впускного окна сплошной частью золотника картер разобщается с карбюратором, поступление топливной смеси прекращается — происходит сжатие в картере. Следует заметить, что давление, создаваемое в картере при ходе поршня вниз, зависит от отношения полного объема картера при положении поршня в в. м. т. к объему картера при положении поршня в н. м. т. Это отношение называется степенью сжатия в картере.

Золотниковый механизм обеспечивает несимметричность фазы всасывания, что позволяет с наибольшей эффективностью использовать картер в качестве продувочного насоса, повысить мощность и экономичность двигателя.

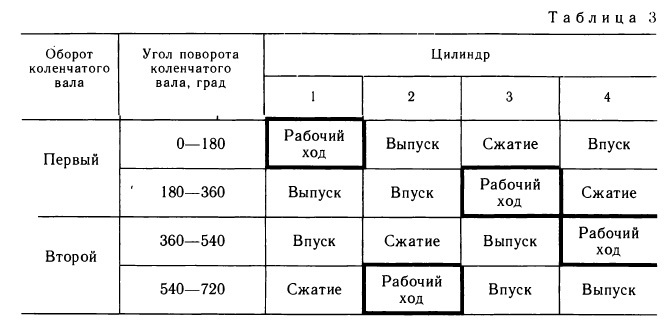

ПОРЯДОК РАБОТЫ ЦИЛИНДРОВ ДВИГАТЕЛЯ. Для того чтобы работа многоцилиндрового двигателя была равномерной и плавной, одноименные такты в разных цилиндрах не должны совпадать (должны чередоваться в определенной последовательности). Последовательность чередования (за рабочий цикл) одноименных тактов в различных цилиндрах двигателя называют порядком работы цилиндров двигателя, который определяется расположением шатунных шеек коленчатого вала и кулачком распределительного вала.

В каждом цилиндре двигателя независимо от их числа должно совершаться по одному рабочему циклу за 2 оборота коленчатого вала в четырехтактном двигателе и один оборот — в двухтактном.

Порядок работы четырехцилиндровых четырехтактных двигателей может быть 1-3-4-2 или 1-2-4-3. Последовательность чередования тактов в четырехтактном однорядном четырехцилиндровом двигателе с порядком работы 1-3-4-2 показана в табл. 3.

Когда в первом цилиндре за первую половину оборота коленчатого вала (0—180°) происходит рабочий ход, за вторую его половину (180—360°) рабочий ход будет осуществляться в третьем цилиндре, за первую половину второго оборота (360—540°) — в четвертом цилиндре и за вторую половину второго оборота (540—720°) — во втором цилиндре.

Обычно четырехцилиндровые двигатели с рядным расположением цилиндров имеют порядок работы 1-3-4-2, шестицилиндровые 1-5-3-6-2-4, восьмицилиндровые с V-образным расположением цилиндров 1-5-4-2-6-3-7-8. У последних рабочие ходы в цилиндрах одного блока должны чередоваться с рабочими ходами в цилиндрах другого блока.

ТОПЛИВО И СМЕСЕОБРАЗОВАНИЕ

Карбюраторные двигатели работают на легкоиспаряющемся высококалорийном топливе — бензине, дизельные — на дизельном топливе, которые являются продуктами переработки нефти.

Бензин имеет ряд физико-химических свойств, из которых наиболее существенными являются испаряемость, детонационная стойкость и содержание механических примесей.

Испаряемость является одним из показателей качества бензина. Чем быстрее и полнее испаряется бензин при низкой температуре, тем легче приготовить смесь в карбюраторе, тем легче запустить двигатель, тем выше его мощность и меньше расход топлива.

Детонационная стойкость бензина определяется его способностью сгорать без детонации, т. е. без взрывообразного горения, сопровождаемого выделением значительного количества теплоты. При детонации часть горючей смеси, воспламеняемая искрой, сгорает с нормальной скоростью до 40 м/с, а сгорание остальной несгоревшей части смеси протекает с огромной скоростью (2000—3000 м/с) и сопровождается резким повышением давления в цилиндре. При детонационном сгорании топлива работа двигателя неустойчива, снижается частота вращения коленчатого вала и теряется мощность, двигатель перегревается, возникают резкие стуки, появляется черный дым из глушителя. Работа двигателя при детонации недопустима, так как это вызывает резкое увеличение износа поршней, гильз цилиндров и других деталей.

Стойкость топлива против детонации оценивается условным октановым числом. Чем выше октановое число топлива, тем оно более стойко против детонации. В автомобильных бензинах октановое число обычно колеблется от 66 до 98, однако могут применяться бензины и с другими октановыми числами. В карбюраторных двигателях используют автомобильный бензин А-76 и АИ-93. В обозначении марки бензина цифры указывают октановое число, буква И — что это число определено по исследовательскому методу. Увеличения стойкости бензина против детонации можно достигнуть, добавляя к нему антидетонатор (этиловую жидкость). Количество добавляемой этиловой жидкости невелико: на 1 л бензина добавляют до 1,0 см3. Бензин с добавкой этиловой жидкости называется этилированным.

Так как этиловая жидкость является ядом, то добавление даже небольшого ее количества в бензин делает его ядовитым. Чтобы отличить этилированный бензин от обычного, его окрашивают в желтый (А-76) или оранжево-красный (АИ-93) цвет. При обращении с этилированным бензином следует соблюдать особую осторожность, не допуская попадания его на кожу и внутрь организма.

В бензине не допускается присутствие механических примесей и водорастворимых кислот и щелочей, а также ограничивается содержание смол и серы (до 0,1%).

Дизельное топливо должно отвечать определенным эксплуатационным требованиям, которые диктуются сложностью процессов смесеобразования и сгорания, происходящих в дизелях. К таким требованиям относятся: хорошая прокачиваемость для бесперебойной и надежной работы топливного насоса высокого давления (оптимальная вязкость, нужные низкотемпературные свойства, отсутствие воды и механических примесей), тонкое распыливание и смесеобразование, отсутствие повышенного нагарообразования на клапанах, поршнях, форсунках.

Дизельные топлива в зависимости от вязкости подразделяются на три группы: дистиллятные малой вязкости, применяемые в высокооборотных дизелях; дистиллятные средней вязкости — типа солярового масла, использующиеся в среднеоборотных дизелях; остаточные — высокой вязкости, применяемые на малооборотных дизелях.

Согласно стандартам дизельное топливо выпускают трех марок: Л (летнее), 3 (зимнее), А (арктическое). По содержанию серы они подразделяются на два вида — с массовой долей серы не более 0,2% и 0,5%. Массовое содержание серы указывается в условном обозначении дизельного топлива. Кроме того, для летнего топлива указывают температуру вспышки, а для зимнего — температуру застывания. Например, обозначение топлива летнего с массовой долей серы до 0,2% и температурой вспышки 40° С будет следующим: топливо дизельное Л-0,2-40.

Качество дизельного топлива оценивают цетановым числом, которое определяется по методу совпадения вспышек на специальных одноцилиндровых двигателях с переменной степенью сжатия. Оно зависит от химического состава топлива и определяет продолжительность периода задержки воспламенения. Цетановое число (ЦЧ) изменяется от 0 до 100.

Увеличение ЦЧ сверх предусмотренных стандартом не дает преимуществ в эксплуатации. Например, его увеличение от 50 до 70 уменьшает период задержки воспламенения только на 2° угла поворота коленчатого вала при одновременном увеличении удельного расхода топлива. Рекомендуемые значения ЦЧ для дизельного топлива 40—60.

Вязкость дизельного топлива оказывает существенное влияние на работу двигателя. Если она чрезмерно большая или малая, нарушаются работа топливоподающей аппаратуры, процессы смесеобразования и сгорания, повышается расход топлива.

Наилучшими свойствами обладает топливо средней вязкости 2,5—4,0 сСт при 20° С (2,5—4,0•10-6 м22/с).

Содержание в топливе большого количества смолистых соединений способствует неполному сгоранию и существенно влияет на моторесурс двигателя. Так, содержание смол, в 2—3 раза превышающее норму, может повлечь за собой снижение ресурса на 40—50%.

Зазоры прецизионных пар топливных насосов высокого давления составляют всего 1,5—2,5 мкм, поэтому содержание в топливе механических примесей даже в небольших количествах не допускается.

СМЕСЕОБРАЗОВАНИЕ Чтобы топливо, введенное в цилиндр двигателя, быстро и полностью сгорело, оно должно быть предварительно подготовлено. В бензиновых двигателях подготовка топлива происходит вне цилиндра и заключается в том, что бензин смешивают с воздухом в определенных соотношениях. В цилиндры же поступает готовая смесь, в которой бензин находится почти полностью в парообразном состоянии.

Образованная таким образом смесь бензина с воздухом называется горючей смесью. Процесс образования и приготовления горючей смеси называется карбюрацией, а устройство, в котором этот процесс осуществляется,— карбюратором.

Количество топлива в горючей смеси в зависимости от режима работы двигателя должно быть строго определенным, а распыление и перемешивание с воздухом — наиболее полным. В связи с этим существует понятие о составе и качестве смеси.

Под составом горючей смеси понимается количество топлива в смеси с воздухом, а под качеством — ее однородность, т. е. равномерность распределения паров и частиц бензина в объеме смеси, и под структурой — размер этих частиц. Чем структура смеси тоньше (в пределе — паровая фаза), тем легче обеспечить однородность, а также скорость и полноту сгорания. Состав горючей смеси влияет на работу двигателя и находится в тесной взаимосвязи с мощностью и расходом топлива.

Подсчитано, что для полного сгорания 1 кг бензина требуется около 15 кг воздуха. Такая смесь называется нормальной.

Смесь, в которой имеется незначительный избыток воздуха (до 16,5 кг воздуха на 1 кг бензина), называется обедненной. При работе на обедненной смеси сгорание бензина будет полным, достигается экономичность, но из-за уменьшения скорости сгорания несколько снижается мощность двигателя.

Если содержание воздуха превышает 16,5 кг, смесь называют бедной. Из-за медленного горения смеси двигатель работает неустойчиво, мощность его снижается и происходит перегрев (большая часть теплоты поглощается стенками цилиндров и охлаждающей их жидкостью).

Смесь, в которой имеется небольшой недостаток воздуха (до 13 кг воздуха на 1 кг бензина), называется обогащенной. Двигатель при такой смеси развивает наибольшую мощность из-за наибольшей скорости сгорания горючей смеси.

Если содержание воздуха менее 13 кг, смесь называют богатой. Такая смесь сгорает не полностью, мощность и экономичность двигателя снижаются. Чрезмерное переобогащение смеси, так же как и переобеднение, приводит к тому, что горючая смесь теряет способность воспламеняться электрической искрой.

Условия работы двигателя на различных режимах требуют некоторого отклонения состава смеси от нормального. Здесь следует отметить, что горючая смесь в процессе работы двигателя перемешивается с отработавшими газами, оставшимися в цилиндре от предыдущего рабочего цикла, и образуется так называемая рабочая смесь.

Состав смеси зависит от работы двигателя на разных режимах. Режим работы двигателя определяется площадью открытия дроссельной заслонки карбюратора и частотой вращения коленчатого вала. Различают пять режимов работы двигателя: пуск, малая частота вращения коленчатого вала в режиме холостого хода, малые и средние нагрузки, полная нагрузка и резкое увеличение нагрузки (быстрое открытие дроссельной заслонки карбюратора).

При пуске холодного двигателя из-за низкой его температуры и малой скорости движения воздуха через карбюратор ухудшается испарение бензина, поэтому горючая смесь должна быть очень богатой. При малой частоте вращения в режиме холостого хода вследствие худшей очистки цилиндров от отработавших газов замедляется скорость горения рабочей смеси, поэтому для устойчивой работы двигателя необходима богатая смесь. Во время работы двигателя под нагрузкой, когда от двигателя не требуется полной мощности, смесь должна обедняться по мере увеличения нагрузки (по мере открытия дроссельной заслонки карбюратора). Это наиболее частый режим, и двигатель при этом должен работать экономично. При полной нагрузке, когда необходимо получить наибольшую мощность, горючая смесь должна быть обогащенной. Резкое открытие дроссельной заслонки сопровождается быстрым поступлением холодного воздуха и конденсацией паров бензина в карбюраторе и впускном трубопроводе, вследствие чего горючая смесь обедняется. Для предотвращения обеднения смеси при резком увеличении нагрузки необходимо быстро, хотя и кратковременно, обогащать горючую смесь.

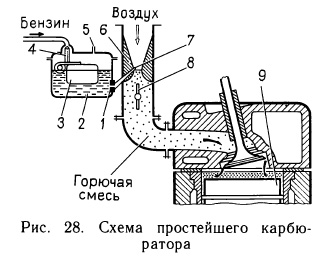

КАРБЮРАТОР. Процесс образования и приготовления горючей смеси в бензиновых двигателях осуществляется в карбюраторе. Следует, однако, отметить, что в карбюраторе происходит лишь первая стадия смесеобразования — дозирование топлива и перемешивание с воздухом. Вторая стадия образования смеси у четырехтактных двигателей осуществляется в щели между впускным клапаном и седлом, где перемешивание особенно интенсивно. Последняя стадия — испарение топлива и перемешивание его с воздухом — происходит в цилиндре в период впуска. Карбюратор работает по принципу эжекции, т. е. засасывания струей воздуха жидкости в результате перепада давлений с последующим ее распылением.

Рассмотрим принцип действия простейшего карбюратора (рис. 28). Бензин из топливного бака поступает в поплавковую камеру 2 с поплавком 3 и игольчатым клапаном 4, предназначенную для поддержания постоянного уровня топлива в карбюраторе. Поплавковая камера сообщается со смесительной камерой — полостью между диффузором 6 и дросселем 8 через распылитель 7 — тонкую трубку с жиклером 1, представляющим собой пробку с калиброванным отверстием, через которое происходит истечение определенного количества топлива.

При работе двигателя, когда поршень 9 движется вниз и впускной клапан открыт, во впускном трубопроводе 7 создается разрежение. В результате этого разрежения поток воздуха поступает в смесительную камеру карбюратора. Диффузор увеличивает скорость воздушного потока, создавая разрежение около верхнего конца распылителя. Из-за разности давлений в поплавковой и смесительной камерах топливо вытекает из распылителя, распыливается воздухом и смешивается с ним, образуя горючую смесь.

Полученная таким образом смесь через впускной клапан поступает в цилиндр. Количество ее зависит от степени открытия дроссельной заслонки, которая через механизм привода управления карбюратором связана с педалью.

По мере расхода бензина поплавок опускается, игольчатый клапан открывает отверстие и бензин снова наполняет поплавковую камеру. Таким образом поддерживается постоянный уровень бензина в поплавковой камере и в распылителе.

При работе двигателя перепад давлений между диффузором и атмосферой поддерживается с помощью отверстия 5, которое имеется в верхней части поплавковой камеры.

В зависимости от режимов работы двигателя изменяется количество потребляемого топлива и одновременно с этим меняются требования к составу смеси. При различном сочетании нагрузок и частоты вращения двигателю может требоваться одно и то же количество воздуха. Тогда на режимах малых открытий дросселя смесь необходимо обогащать, а на больших открытиях — обеднять. Таким образом, карбюратор должен обеспечивать автоматическое дозирование топлива с учетом двух непрерывно меняющихся факторов — количества потребляемой двигателем смеси и ее состава.

Простейший карбюратор не может обеспечить эти требования, так как дает излишнее обогащение смеси (по мере увеличения разрежения в диффузоре) и полностью прекращает подачу бензина при малом разрежении. Кроме того, он не гарантирует нужного состава горючей смеси для быстрого запуска двигателя, работы на холостом ходу, на режиме максимальной мощности и при резком увеличении частоты вращения коленчатого вала.

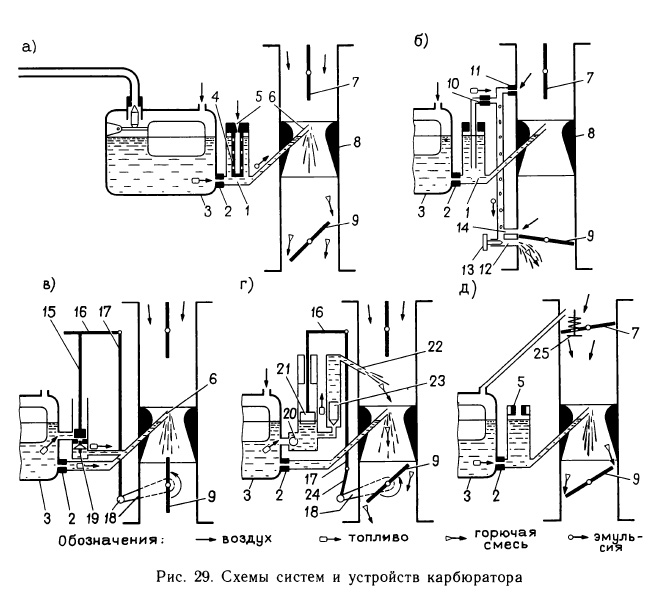

Для приготовления состава смеси, необходимого при работе двигателя на различных режимах, современные карбюраторы имеют дополнительные системы и устройства. К таким системам и устройствам относятся главная дозирующая система, система холостого хода, экономайзер, ускорительный насос, пусковое устройство.

Главная дозирующая система (рис. 29, а) обеспечивает постепенное обеднение (компенсацию) смеси при переходе от малых нагрузок двигателя к средним. В отечественных карбюраторах применен способ компенсации смеси, называемый пневматическим торможением топлива. В главную дозирующую систему входят главный жиклер 2, воздушный жиклер 5 и распылитель 6. Воздушный жиклер расположен в верхней части эмульсионной трубки 4, помещенной в колодце 1. По мере открытия дроссельной заслонки 9 увеличивается разрежение в диффузоре 8. Количество топлива, поступающего из поплавковой камеры 3 через главный жиклер 2 и его распылитель 6, будет увеличиваться в большей мере, чем количество воздуха, в результате чего должно происходить обогащение смеси. Однако обогащению смеси препятствует поступление воздуха через воздушный жиклер 5 в эмульсионную трубку 4 и распылитель 6, в результате чего уменьшается разрежение, действующее на главный жиклер 2. В данном случае истечение топлива из главного жиклера происходит под действием разрежения в эмульсионном колодце 1, которое ниже разрежения в узком сечении диффузора 8. Подбором калиброванных отверстий главного 2 и воздушного 5 жиклеров на средних нагрузках двигателя обеспечивается экономичный (обедненный) состав горючей смеси.

Система холостого хода (рис. 29, б) предназначена для приготовления горючей смеси при малой частоте вращения коленчатого вала двигателя в режиме холостого хода. На этом режиме в цилиндрах двигателя остается большое количество отработавших газов и горение рабочей смеси замедляется, поэтому для устойчивой работы двигателя необходима богатая горючая смесь.

В систему холостого хода входят топливный 10 и воздушный 11 жиклеры. Дроссельная заслонка 9 при малой частоте вращения в режиме холостого хода прикрыта, под заслонкой создается большое разрежение. Под действием этого разрежения топливо проходит через жиклер 10, смешивается с воздухом, поступающим через жиклер 11, и в виде эмульсии вытекает через нижнее отверстие 12. Эмульсия распыливается воздухом, проходящим через верхнее отверстие 14 и щель между дроссельной заслонкой и стенкой смесительной камеры.

При повышении частоты вращения коленчатого вала (большем открытии дроссельной заслонки) эмульсия поступает через оба отверстия 12 и 14. Этим обеспечивается плавный переход от режима холостого хода к малым нагрузкам. Состав смеси при малой частоте вращения в режиме холостого хода можно регулировать винтом 13.

Экономайзер (рис. 29, в) служит для обогащения горючей смеси при полных нагрузках. Когда дроссельная заслонка 9 открыта более чем на 75—85%, рычаг 18, соединенный с тягой 17, при помощи планки 16 опускает шток 15 и открывает клапан 19. Топливо к распылителю 6 в этом случае поступает не только через главный жиклер 2, но и через клапан 19 экономайзера. Совместно с главной дозирующей системой экономайзер обеспечивает приготовление обогащенной горючей смеси, необходимой для получения наибольшей мощности двигателя.

Ускорительный насос (рис. 29, г) обогащает горючую смесь при резком открытии дроссельной заслонки. В этом случае рычаг 18, соединенный серьгой 24 с тягой 17, воздействует на планку 16 и перемещает поршень 21 вниз. Давление топлива под поршнем повышается, и обратный клапан 20 закрывается, препятствуя перетеканию топлива в поплавковую камеру. Через открывшийся нагнетательный клапан 23 и распылитель 22 в смесительную камеру дополнительно впрыскивается топливо. Горючая смесь кратковременно обогащается.

Пусковое устройство (рис. 29, д), выполненное в виде воздушной заслонки 7, служит для обогащения смеси при пуске и прогреве холодного двигателя. Для получения очень богатой горючей смеси воздушную заслонку закрывают, что увеличивает разрежение в смесительной камере карбюратора. Вступают в работу главная дозирующая система и система холостого хода. Дроссельная заслонка 9 при этом слегка приоткрыта. Во избежание переобогащения смеси при полном закрытии воздушной заслонки 7 в ней предусмотрен предохранительный клапан 25, через который во время пуска двигателя проходит воздух. Когда двигатель начинает работать, количество воздуха, поступающего через предохранительный клапан 25, оказывается недостаточным, поэтому после пуска воздушную заслонку следует приоткрывать.

Закрытие и открытие воздушной заслонки осуществляется канатом и рычагом, укрепленным на оси заслонки. Одновременно с закрытием воздушной заслонки при пуске двигателя несколько приоткрывается дроссельная заслонка.

ДИЗЕЛИ. Процесс смесеобразования в дизелях происходит непосредственно в цилиндре двигателя. Для полного сгорания топливо должно быть распылено на мельчайшие капли, тщательно перемешано с частицами воздуха и равномерно распределено по объему камеры сгорания. Для сгорания 1 кг топлива в дизелях требуется 25—35 кг воздуха.

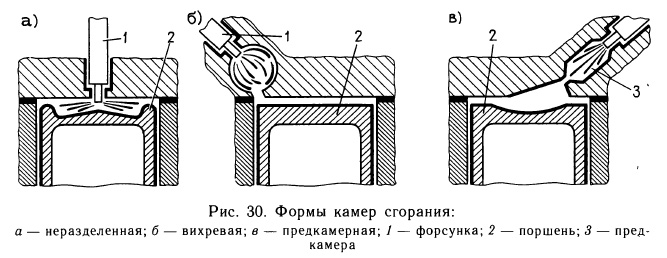

В дизелях применяют струйный, предкамерный и вихрекамерный способы смесеобразования, каждому из которых свойственна определенная форма камеры сгорания (рис. 30).

При струйном смесеобразовании распыление топлива и равномерное распределение его по объему воздуха в камере сгорания достигается высоким давлением до 70 МПа начала впрыска конфигурацией камеры сгорания.

При предкамерном смесеобразовании топливо через форсунку под давлением до 10 МПа подается в предкамеру, в которой сгорает часть его, повышая давление в ней, а затем смесь поступает через отверстие в полость цилиндра.

При вихрекамерном смесеобразовании (при сжатии) воздух, перетекая из цилиндра в вихревую камеру, объем которой составляет 60—80% объема всей камеры сгорания, получает вращательное движение, благодаря чему впрыснутое в камеру топливо равномерно перемешивается с воздухом и воспламеняется. В цилиндре происходит догорание топлива.

Литература

Спасательный катер. Устройство и эксплуатация. Печатин А. [1988]