Насосы, осуществляющие подачу перекачиваемой жидкости посредством вращающихся шестерен, находящихся в зацеплении, называются шестеренными. Они применяются для перекачивания вязких жидкостей и используются в системах смазки и топливных системах.

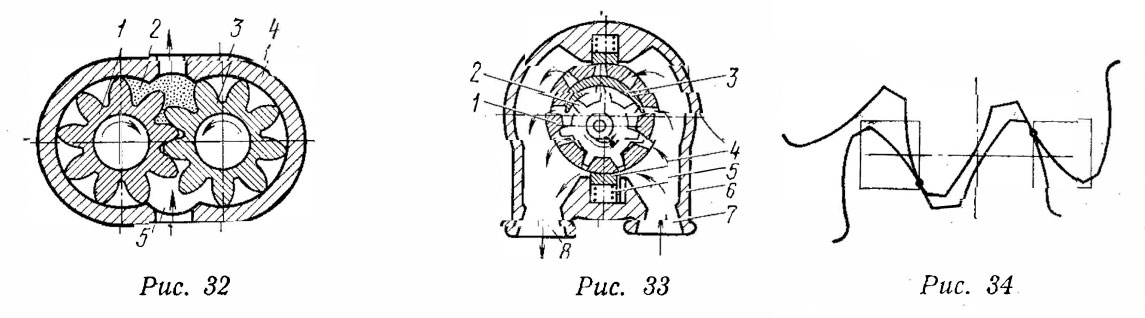

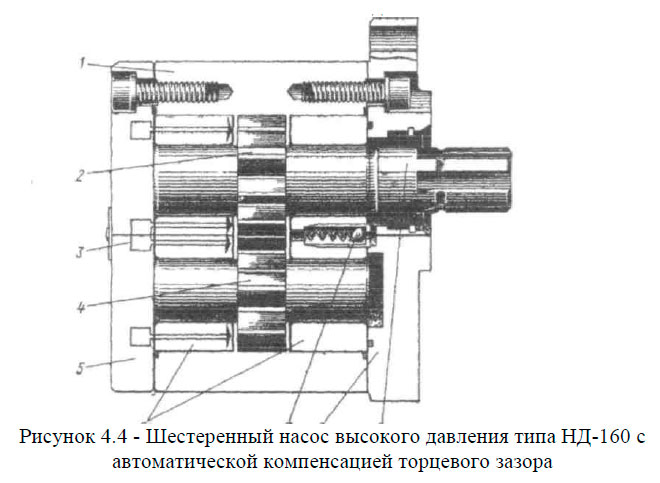

Насосы имеют внешнее и внутреннее зацепление шестерен. Распространение на судах получили насосы с внешним зацеплением шестерен, простейший из них — двухшестеренный насос (рис. 32). Шестерни 1, 3 заключены в корпус 4. При вращении шестерен по направлению стрелок зубья шестерен выходят из зацепления в полости всасывания 5, освобождается объем впадин и жидкость заполняет их, а в полости нагнетания 2 зубья входят в зацепление, вытесняя жидкость из впадин.

Для уменьшения габаритов насоса применяется внутреннее зацепление шестерен (рис. 33). Ведущей является внутренняя шестерня 2, ведомой — внешняя шестерня 1. Принцип действия насоса аналогичен описанному выше. Для разделения всасывающей и нагнетательной полостей применены серповидный элемент 3 и уплотняющие элементы 4 с пружинами 5. Корпус б имеет всасывающий 7 и нагнетательный 8 патрубки.

Шестеренные насосы делятся на насосы с прямозубыми, косозубыми и шевронными шестернями и бывают многоступенчатыми. У косозубых и шевронных шестерен зацепление происходит не сразу по всей ширине, как у прямозубых, а постепенно. В силу этого они менее чувствительны к погрешностям изготовления и монтажа, меньше изнашиваются и работают плавно и бесшумно, обладают высокой равномерностью подачи.

Недостатки насосов: с косозубыми шестернями — наличие значительных осевых сил и повышенные торцовые износы, с шевронными — недостаточная герметизация и отсюда невысокие давления нагнетания. Применяются они в основном для перекачки высоковязких жидкостей.

Шестеренные насосы нашли распространение благодаря ряду положительных свойств:

- простота устройства;

- малые массы и габариты;

- достаточно высокая равномерность подачи;

- надежность и отсутствие зависимости между напором и производительностью;

- постоянство к. п. д.;

- приемлемые значения объемного к. п. д. (0,7÷0,85) и механического (0,55 ÷0,95); высокая частота вращения шестерен (до 3000—4000);

- бесшумность работы.

У прямозубых шестеренных насосов при плотном замыкании одной или нескольких впадин зацепляющимися зубьями возникает компрессия отсеченной жидкости из-за уменьшения объема замкнутых полостей с последующей кавитацией при увеличении их объема. Для устранения этих явлений применяются разгрузочные канавки в крышках корпуса насоса или отверстия в шестернях и вале насоса, соединяющие отсеченные объемы с полостями нагнетания и всасывания. Наибольшее распространение получили канавки, контуры которых показаны на рис. 34.

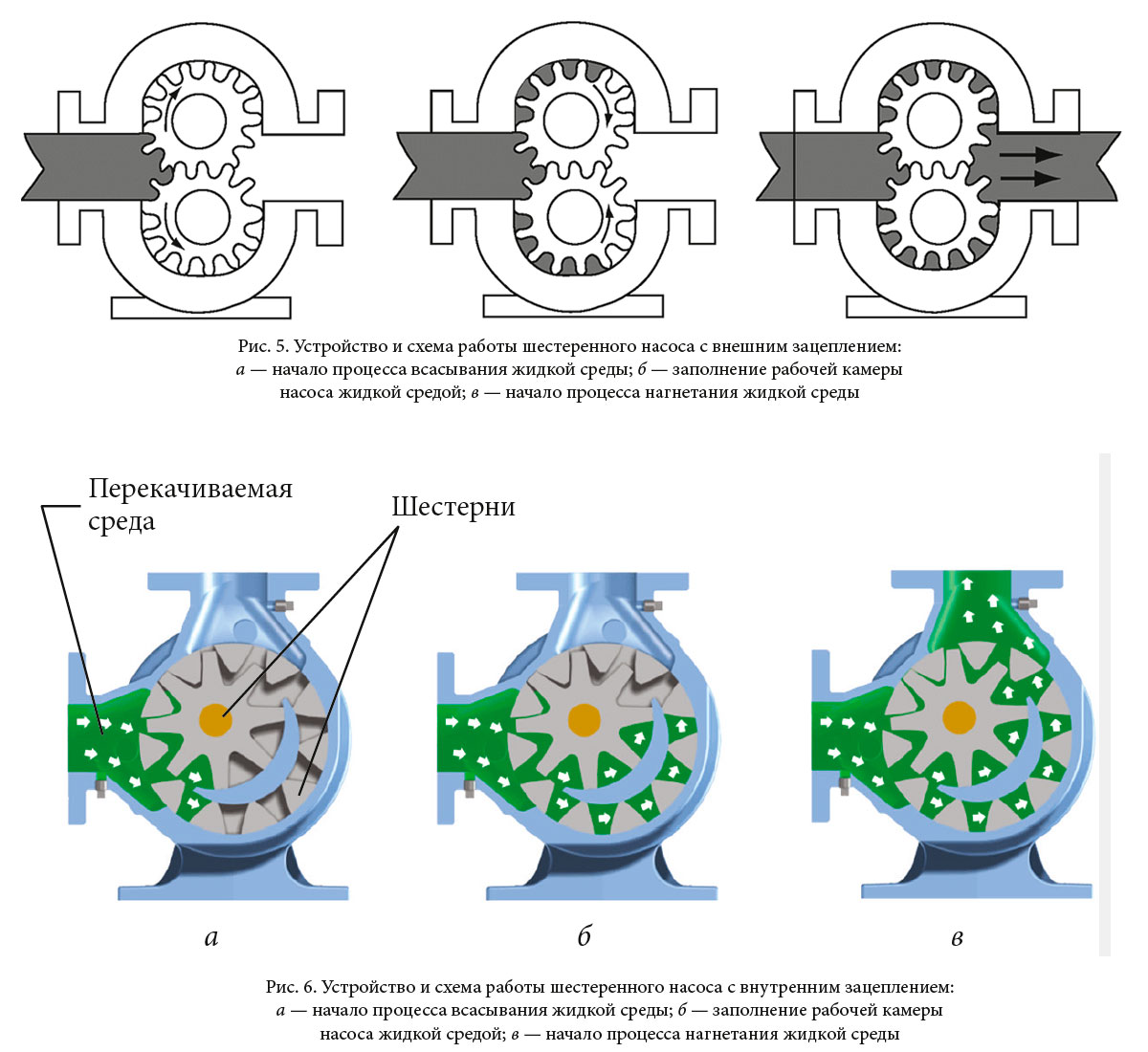

Наибольшее распространение на морских рыбопромысловых судах получил двухроторный нереверсивный шестеренный насос с внешним зацеплением типа РЗ, изображенный на рисунке 4.3.

Насос состоит из корпуса 4, двух роторов: ведущего 5 и ведомого 3, которые представляют собой цилиндрические шестерни, изготовленные за одно целое с валами. Подшипниками роторов служат бронзовые втулки 2, запрессованные в крышку 1 и стойку 6 и зафиксированные от поворота штифтами. Выходной конец ведущего вала имеет сальниковое уплотнение. Оно состоит из резиновых манжет 7, которые обжимают вал с натягом, упорного кольца 9 и втулки 8. В нижней части стойки 6 находится сборник для жидкости, просачивающейся из сальника, и отверстие для ее спуска, закрываемое пробкой 10. В крышке 1 смонтирован предохранительно-перепускной клапан 11, прижимаемый пружиной 12; другим концом пружина упирается в шайбу 14.

Внутренняя полость клапана закрывается резьбовой втулкой 13, через которую проходит регулировочный клапанный винт 15, Колпачок 16 предохраняет полость клапана 11 от засасывания воздуха и вытекания жидкости по резьбе регулировочного винта. Для слива жидкости из насоса в нижней части корпуса имеется отверстие, закрытое пробкой 17.

Действие насоса ясно из поперечного разреза А—Б. При вращении шестерен в направлениях, указанных стрелками, жидкость, находящаяся во всасывающем патрубке, заполняет объемы впадин между зубьями и переносится по периметру корпуса насоса к нагнетательному патрубку.

Зубья шестерен, выходя из зацепления, освобождают объемы впадин, которые заполняются жидкостью на стороне всасывания. Зубья, снова входящие в зацепление, выжимают жидкость из объема впадин на стороне нагнетания. Предотвращение обратного движения жидкости из нагнетательной полости во всасывающую, обеспечивается малыми зазорами между зубьями и внутренней поверхностью корпуса и крышек (-0,02—0,06 мм).

В современных шестеренных насосах, работающих при давлениях нагнетания свыше 100 кгс/см2, особое значение имеют торцовые уплотнения.

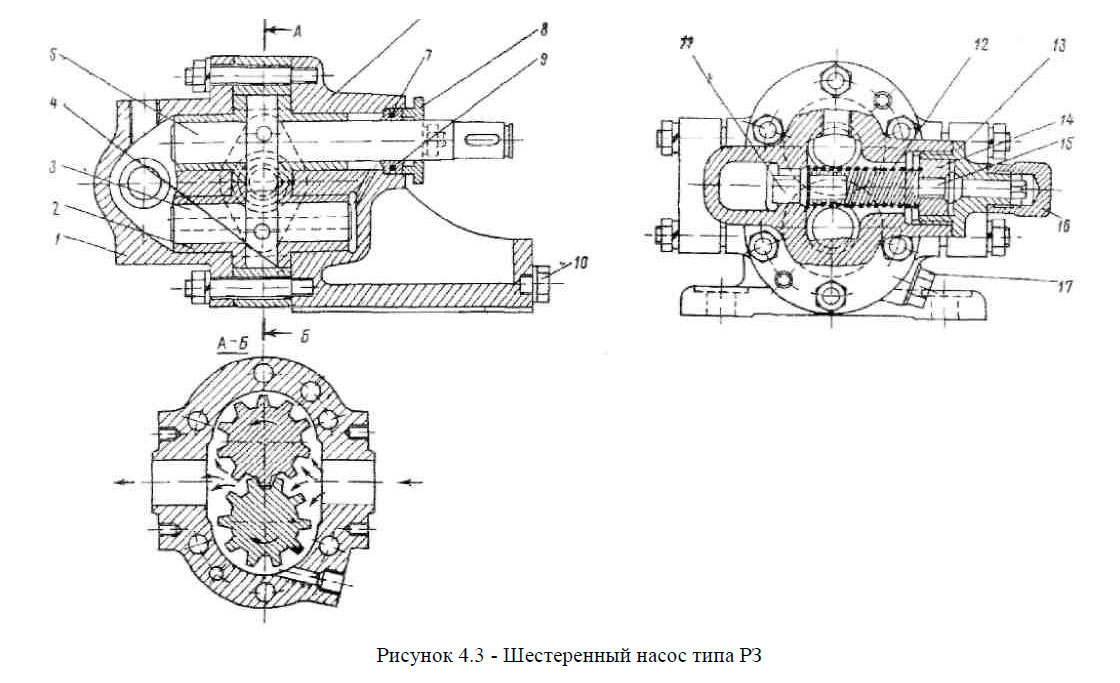

На рисунке 4.4 изображен шестеренный насос типа НД-160 с аксиальной автоматической компенсацией торцевых зазоров. Он рассчитан на постоянное рабочее давление 160 кгс/см2, которое может достигать 200—250 кгс/см2.

Насос работает следующим образом.

Насос состоит из корпуса 1 и крышек 5 и 8, изготовленных из высококачественного сплава легких металлов. В корпусе расположены четыре аксиально подвижных втулки б, которые образуют подшипники скольжения для пары шестерен 2 и 4, изготовленных из высококачественных сталей. Во время работы насоса торцевые стороны втулок 6 нагружаются рабочим давлением, в результате чего скользящие плоскости втулок прижимаются к торцевым сторонам шестерен (показано стрелками 3).

Привод насоса осуществляется через ведущий вал 9 со шлицами. Сливной невозвратный клапан 7 способствует накоплению масла в подшипниках, что обеспечивает необходимую вязкость масла при пуске в условиях пониженной температуры окружающей среды.

Насосы типа НД-160 изготовляются как однопоточными, так и с двумя и тремя одинаковыми и различными подачами в диапазоне частоты вращения 800—2500 об/мин и производительности 4—100 л/мин на масле.

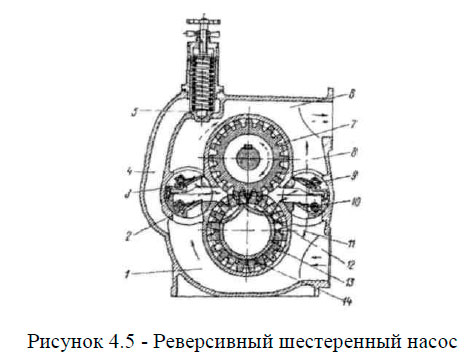

Шестеренные насосы, осуществляющие подачу смазочного масла в систему циркуляционной смазки реверсивных двигателей внутреннего сгорания и навешенные на двигатель, должны быть реверсивными, т. е. обеспечивать подачу масла к двигателю независимо от направления вращения его коленчатого вала. Реверсивный двухроторный шестеренный насос изображен на рисунке 4.5. Особенностью его устройства является наличие четырех откидных невозвратных самодействующих клапанов, из которых клапаны 2 и 10 — всасывающие, а 3 и 9 — нагнетательные.

Рассмотрим действие насоса при различных направлениях вращения роторов. В случае вращения ротора 7 по часовой стрелке ведомая шестерня 13 вращается против часовой стрелки, и зубья выходят из зацепления слева. Клапан 2 откроется, и жидкость из канала 1 поступит к роторам насоса. Нагнетание осуществляется справа через клапан 9 и канал 8 в нагнетательный патрубок. Если ведущий ротор вращается против часовой стрелки, разрежение создается справа, и жидкость всасывается из канала 11 через приемный клапан 10, а нагнетается слева через отливной клапан 3 снова в канал 6 и тот же нагнетательный патрубок. При увеличении противодавления масло перепускается из нагнетательной полости через предохранительно-перепускной клапан 5 и кольцевой канал 4 обратно во всасывающую полость.

Впадины ведомой шестерни имеют радиальные отверстия 14 для разгрузки осей шестерен от давления масла при запирании жидкости во впадинах. Запиранию жидкости способствует плотная беззазорная пригонка зубьев при коэффициенте зацепления, большем единицы.

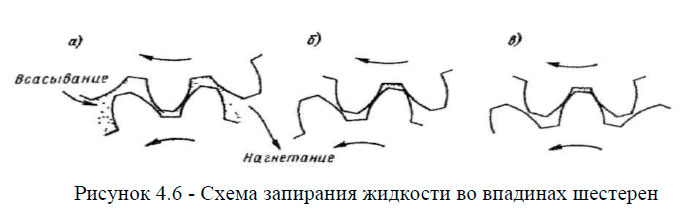

На рисунке 4.6 показана схема запирания жидкости во впадинах шестерен.

В положении а зуб нижней шестерни входит в зацепление и выжимает жидкость из впадины верхней шестерни в нагнетательную полость. В положении б, при плотном зацеплении, зуб входит в соприкосновение с неработающим правым профилем. Объем жидкости, соответствующий заштрихованной части впадины, оказывается запертым. В положении в зуб давит на оставшуюся жидкость, нагрузка на подшипники увеличивается, а жидкость от давления нагревается. В результате ухудшаются условия всасывания, так как при выходе зуба из зацепления давление падает и нагретая жидкость испаряется, увеличиваясь в объеме.

В показанном на рисунке насосе, запертая жидкость через отверстия 14 во впадинах и карманы 12 неподвижной оси ведомой шестерни выжимается в нагнетательную полость через впадины.

Шестеренные насосы используются на судах для перекачивания вязких жидкостей - топлива, масла (ГСМ), подачи насосов в широких пределах - 0,5-250 м3/час, напор - 2-40 МПа, частота вращения - 40-500 об/мин, полная вакуумная высота всасывания 3-6,5 м вод. ст., объемный КПД - г|0 = 0,70-0,85, осевой зазор между торцами шестерен и крышкой составляет 0,025-0,03 мм, радиальный зазор между стенкой корпуса и головкой зуба - 0,03-0,085 мм.

К преимуществам шестеренных насосов следует отнести простоту конструкции, малые габариты и массу, простоту в изготовлении и обслуживании, равномерность подачи.

К недостаткам следует отнести отсутствие сухого всасывания, необходимость соблюдения минимальных зазоров в соединениях, повышенные требования к чистоте перекачиваемой жидкости, т. к. даже незначительные примеси вызывают падение производительности насоса и повреждение зубьев зацепления.

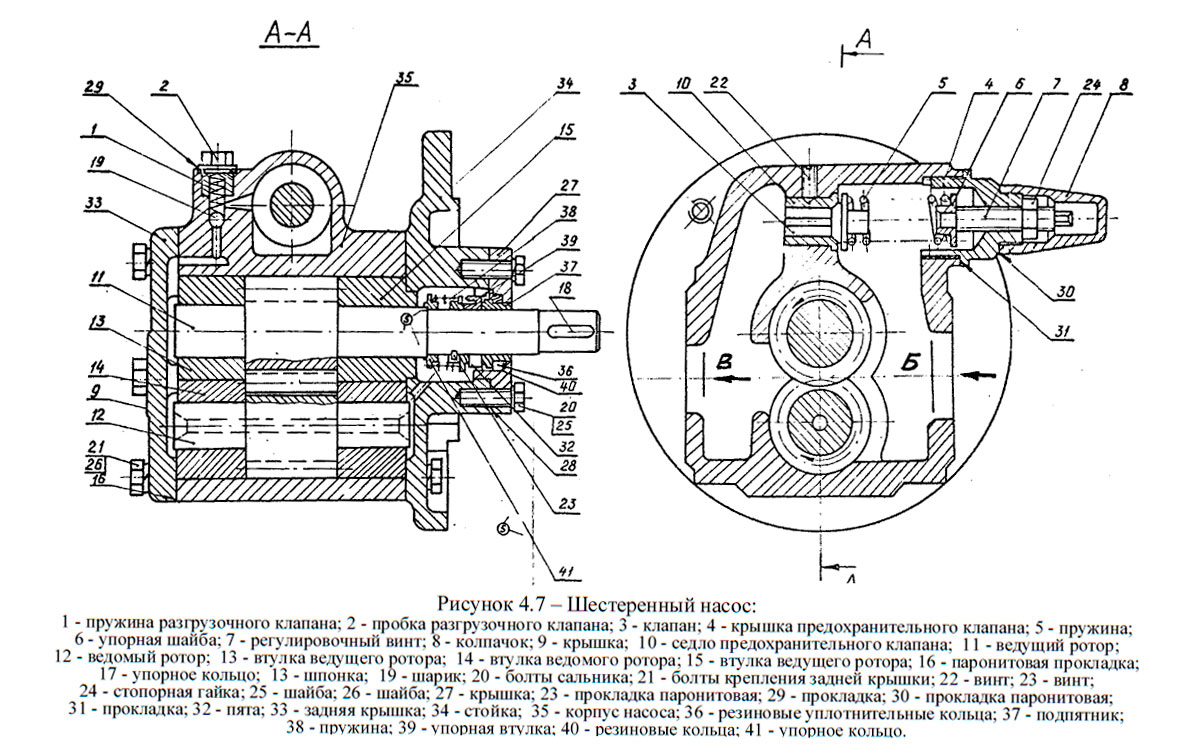

Шестеренные насосы широко применяются в судовых системах и установках для перекачивания вязких жидкостей с подачей до 10 м3/час при давлении до 1 МПа. эти насосы выполняют с внешним и внутренним заполнением. Привод насосов осуществляется непосредственно от ДВС или от электродвигателей. Наибольшее распространение на морских рыбопромысловых судах получили двухроторные нереверсионные шестеренные насосы с внешним зацеплением, общее устройство таких насосов показано на рисунке 4.7.

Действие насоса ясно из поперечного разреза А-А. при вращении шестерен в направлениях, указанных стрелками, в приемной камере Б шестерни выходят из зацепления, объем камеры увеличивается и ней создается разрежение, жидкость поступает в насос, заполняет впадины между зубьями шестерен, которые переносят ее в напорную камеру В. здесь жидкость вытесняется в напорный трубопровод зубьями шестерен, входящими в зацепление. Предотвращение обратного движения жидкости из нагнетательной полости В, во всасывающую полость Б обеспечивается малыми зазорами между зубьями и внутренней поверхностью корпуса насоса 35 и втулок 13, 14, 15 (0,02 –0,06 мм).

Техника безопасности при работе насосной установки

Перед пуском в работу установки необходимо проверить:

- 1) Исправность трубопроводов, наличие и надежность заземления, сопротивление изоляции.

- 2) Отсутствие посторонних предметов на элементах установки и монтажном столе.

- 3) Наличие, исправность и годность приборов измерения.

- 4) Наличие и надежность крепления защитных ограждений.

- 5) Уровень рабочей жидкости.

В случае появления стуков, ударов, шума не эксплуатационного характера во время работы насоса его необходимо немедленно остановить.

Запрещается полностью закрывать всасывающие и нагнетательные клапаны.

Эксплуатация установки должна осуществляться в полном соответствии с инструкцией по ее обслуживанию.

Порядок работы насосной установки

Перед пуском насос должен быть заполнен перекачиваемой жидкостью. Не допускается работа насоса в сухую.

Изучить насосную установку. Убедиться в исправности установки, полностью открыть всасывающие и нагнетательные клапана.Запустить насос и дать ему поработать в течение 2-3 минут до выхода на установившийся режим работы.Следить за показаниями измерительных приборов – амперметра, счетчика производительности насоса, манометра, мановакуумметра. Время замера производительности должно составлять не менее 1 минуты.

После окончания полностью открыть всасывающие и нагнетательные клапана и дать поработать установке 2 – 3 мин. и выключить насос.

Измерить плотность масла с помощью денсиметра.

Литература

Судовые вспомогательные механизмы - Завиша В.В., Декин Б.Г. [1974]

Эксплуатация судовых вспомогательных механизмов, систем и устройств - Попов В.В. [2021]