С середины 50-х годов прошлого столетия механические уплотнения вала получили широкое распространение, придя на смену традиционным методам уплотнения — сальниковой набивке (сальникам). По сравнению с сальниками, механические уплотнения имеет следующие преимущества:

- Сохраняют герметичность при небольших смещениях и вибрациях вала.

- Не требуют регулирования.

- Уплотнительные поверхности обеспечивают незначительное трение и таким образом, минимизируют энергетические потери.

- Вал не проскальзывает относительно каких-либо уплотнительных компонентов, вследствие чего не подвергается повреждениям и быстрому износу.

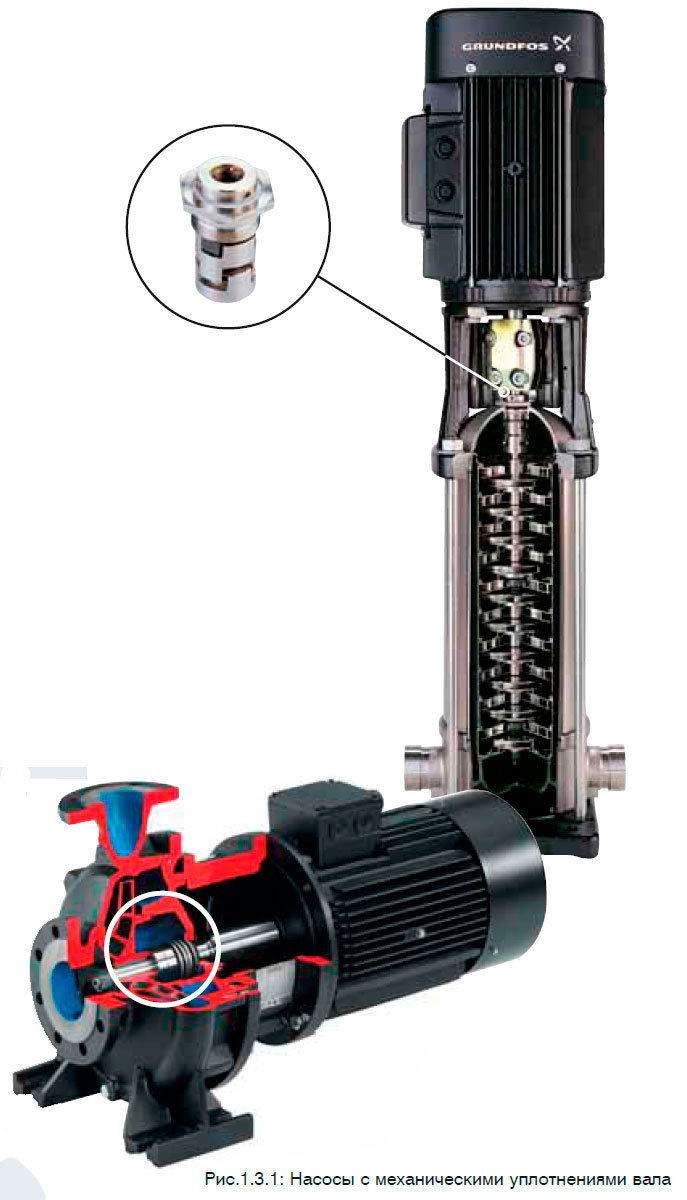

Механическое уплотнение вала отделяет жидкость от атмосферного воздуха. На рис.1.3.1 представлены примеры установки механических уплотнений в различных типах насосов.

Большинство механических уплотнений производится в соответствии с Европейским стандартом EN 12756. Для подбора механического уплотнения необходимо знать следующие параметры вала и перекачиваемой жидкости, чтобы сделать заключение о стойкости в ней материалов уплотнения:

- Тип перекачиваемой жидкости.

- Давление на уплотнение вала.

- Скорость вращения вала.

- Установочные размеры уплотнения.

Компоненты и функции механического уплотнения вала

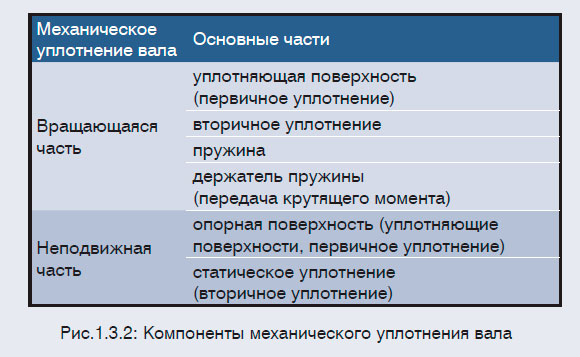

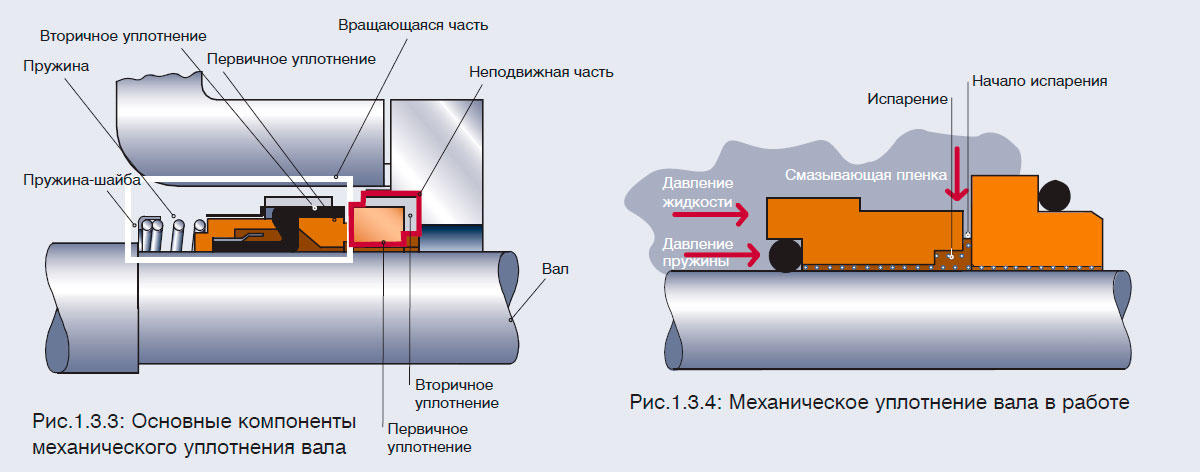

Механическое уплотнение вала состоит из двух компонентов: вращающейся части и неподвижной части — и включает в себя элементы, представленные на рис.1.3.2. На рис.1.3.3 показаны места расположения этих элементов непосредственно в уплотнении.

- Неподвижная часть уплотнения закреплена на корпусе насоса. Вращающаяся часть зафиксирована на валу и вращается вместе с ним во время работы насоса.

- Две первичные уплотняющие поверхности давят друг на друга посредством пружины и давления жидкости. Во время работы в узком зазоре между двумя уплотняющими поверхностями образуется жидкостная пленка, которая испаряется (см. рис. 3.4).

- Вторичные уплотнители предотвращают протечку между уплотнением и валом.

- Пружина сжимает уплотнительные поверхности.

- Держатель пружины передает крутящий момент от вала на уплотнительную поверхность, а в случае сильфонного уплотнения — на сильфон.

Уплотнительный зазор

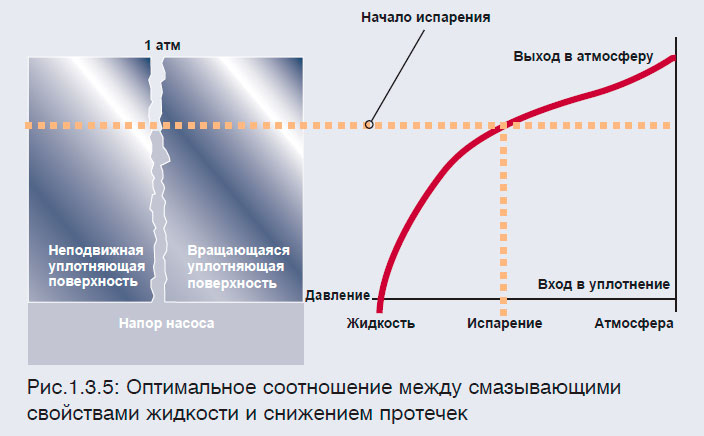

Во время работы жидкость образует между уплотняющими поверхностями смазывающую пленку. Эта пленка имеет гидростатическую и гидродинамическую части.

- Гидростатическая часть пленки образуется из перекачиваемой жидкости, которая заполняет зазор между уплотняющими поверхностями.

- Гидродинамическая часть образуется путем давления, создаваемого вращающимся валом.

Плотность смазывающей пленки зависит от скорости вращения вала насоса, температуры жидкости, ее вязкости и действия осевых сил механического уплотнения вала. Жидкость в уплотнительном зазоре постоянно меняется в связи с:

- испарением жидкости в атмосферу

- циркуляцией жидкости

На рис.1.3.5 представлено оптимальное соотношение между смазывающими свойствами и снижением протечки. Оптимальным это соотношение будет в том случае, когда смазывающая пленка покрывает весь уплотнительный зазор, за исключением очень тонкой зоны испарения, где уплотнение соприкасается с воздухом.

Иногда имеют место протечки, которые можно заметить по отложениям на поверхностях уплотнения. При использовании хладагентов отложения образуются очень быстро со стороны контакта уплотнения с воздухом.

Во время испарения микроскопические твердые частицы, содержащиеся в жидкости, остаются в зазоре уплотнителя в виде отложений и ускоряют износ материалов уплотнения.

Такие отложения образуются при использовании многих типов жидкостей. Но в случаях, когда перекачиваемая жидкость имеет способность к кристаллизации, износ наступает очень быстро. Наилучшим способом избежать износа является выбор уплотняющих поверхностей, изготавливаемых из твердых материалов, таких как карбид вольфрама (WC) или карбид кремния (SiC).

Узкий уплотняющий зазор между этими материалами (приблиз. 0,3 μм RA) минимизирует риск появления отложений в зазоре и, таким образом, сводит коли- чество отложений к нулю.

Сбалансированные и несбалансированные уплотнения вала

Для достижения необходимого давления между первичными уплотняющими поверхностями применяются два вида уплотнений вала: сбалансированное и несбалансированное.

Сбалансированное уплотнение вала

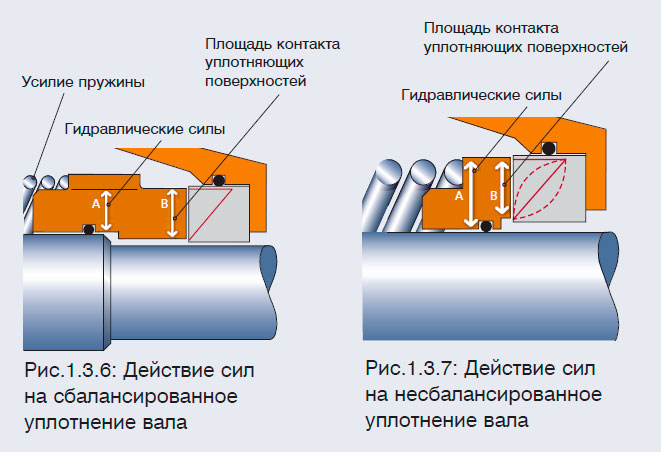

На рис.1.3.6 представлено сбалансированное уплотнение вала, а также изображены силы, воздействующие на уплотнение.

Несбалансированное уплотнение вала

На рис.1.3.7 представлено несбалансированное уплотнение вала, а также изображены силы, воздействующие на уплотнение.

На уплотняющие поверхности воздействуют несколько разных осевых сил. Усилие пружины и гидравлическое давление перекачиваемой жидкости воздействуют на уплотнение одновременно до тех пор, пока смазывающая пленка в уплотнительном зазоре не начнет противодействовать этому. В связи с тем, что давление жидкости очень высоко, гидравлические силы могут быть настолько мощными, что смазка в уплотнительном зазоре не сможет противостоять контакту между уплотняющими поверхностями. Так как гидравлическая сила прямо пропорциональна площади поверхности, на которую давит жидкость, осевое воздействие может быть снижено путем уменьшения площади поверхности, на которую оказывается воздействие.

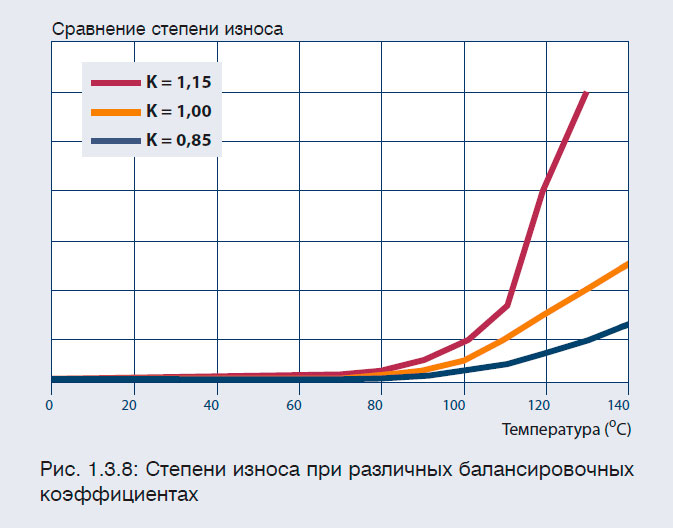

Балансировочный коэффициент механического уплотнения вала определяется как отношение между площадями поверхностей А и В: К = А / В, где

- К — балансировочный коэффициент

- А — площадь поверхности, на которую оказывается гидравлическое давление

- В — площадь контакта уплотняющих поверхностей.

Для сбалансированных уплотнений вала балансировочный коэффициент обычно составляет К=0,8, а для несбалансированных уплотнений вала он равен приблизительно К=1,2.

Типы механических уплотнений вала

Далее будут рассмотрены основные типы механических уплотнений: кольцевое, сильфонное и картриджевое.

Кольцевые уплотнения

В этом случае уплотнение между вращающимся валом и вращающейся уплотняющей поверхностью осуществляется с помощью кольца (рис.1.3.9). Кольцевое уплотнение должно свободно перемещаться в осевом направлении для компенсации осевых смещений, происходящих в результате изменений температуры и износа. Неправильная установка неподвижной опорной поверхности ведет к истиранию и быстрому износу уплотнения и вала. Кольцевые уплотнения изготавливаются из различных типов резин, таких как NBR, EPDM и FKM. Выбор материала зависит от условий эксплуатации насоса.

Сильфонные уплотнения

Основным элементом сильфонных уплотнений являются резиновые или металлические сильфоны, которые работают как динамический уплотняющий элемент между вращающимся кольцом и валом.

Резиновые сильфонные уплотнения

Сильфоны резиновых сильфонных уплотнений (рис.1.3.10) изготавливаются из таких материалов, как NBR, EPDM и FKM, в зависимости от условий работы.

Металлические сильфонные уплотнения

В обычном механическом уплотнении вала силу, необходимую для сжатия уплотняющих поверхностей, создает пружина. В металлическом сильфонном уплотнении (рис.1.3.11) пружина заменена на металлический сильфон. Металлический сильфон действует и как динамическое уплотнение между вращающимся кольцом и валом, и как пружина. Сильфоны имеют определенное количество гофрированных складок, создающих требуемую силу.

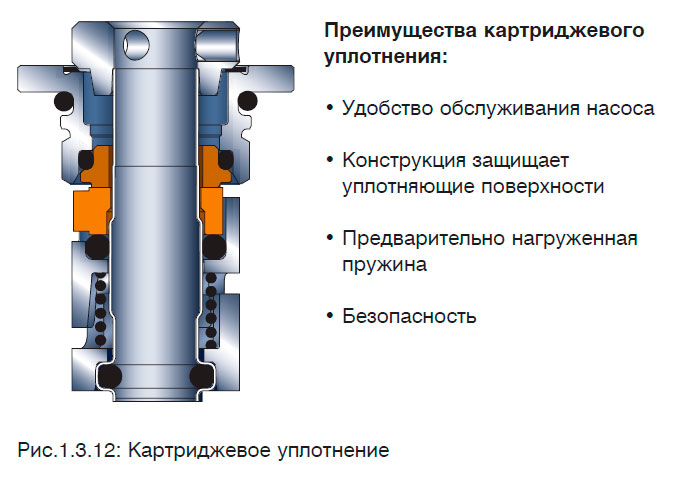

Картриджевые уплотнения

В картриджевых механических уплотнениях вала все составляющие части объединены в единый блок, готовый к установке. Такое уплотнение имеет множество преимуществ по сравнению с обычными механическими уплотнениями (рис. 1.3.12).

Промывка

Во многих случаях можно расширить температурный диапазон эксплуатации механического уплотнения вала, установив устройство промывки (см.рис. 1.3.13). С его помощью снижается температура механического уплотнения и уменьшается количество отложений. Устройство промывки может располагаться внутри или вне корпуса насоса. Внутренняя промывка производится, когда поток жидкости от напорного фланца к уплотнению невелик. Внутренняя промывка изначально используется для предотвращения нагрева уплотнения насоса, установленного в системе отопления. Внешняя промывка производится промывочной жидкостью и используется для обеспечения бесперебойной работы при перекачивании абразивных жидкостей или жидкостей, содержащих твердые частицы, способные привести к засорению.

Двойные механические уплотнения вала

Двойные механические уплотнения вала используются в случае быстрого износа одинарных уплотнений, причиной которого является образование твердых отложений, очень высокая/низкая температура перекачиваемой жидкости и высокое давление. Также двойные уплотнения применяются при работе с токсичными, агрессивными и взрывоопасными жидкостями с целью защиты окружающей среды. Существуют два типа двойных механических уплотнений: двойное уплотнение с расположением «tandem» (тандем) и двойное уплотнение с расположением «back-to-back» (спина к спине).

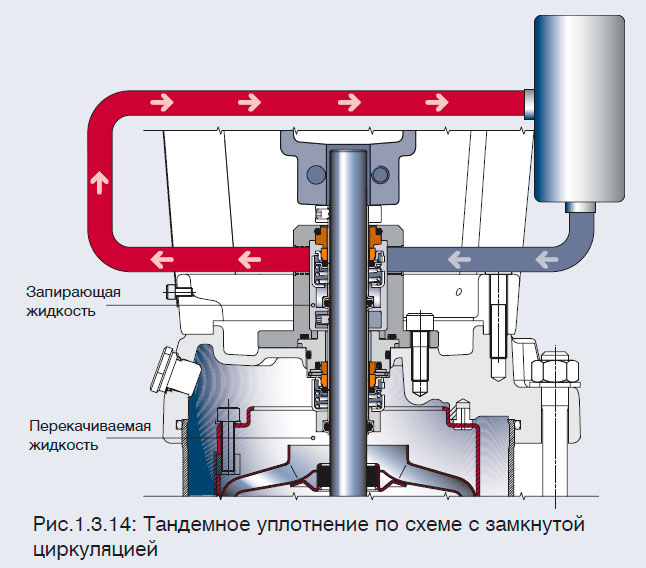

Двойное уплотнение типа «tandem»

Этот тип двойного уплотнения состоит из двух механических уплотнений, установленных последовательно, один за другим, и расположенных в отдельной уплотнительной камере (см. рис. 1.3.14).

Такой тип уплотнения применяется, когда перекачивают летучие жидкости или жидкости с абразивом.

Последовательно установленное уплотнение должно снабжаться запирающей жидкостью, которая:

- Адсорбирует протечки

- Дает возможность отслеживать количество протечек

- Смазывает и охлаждает внешнюю часть уплотнения во избежание кристаллизации перекачиваемой жидкости

- Защищает от работы всухую

- Стабилизирует смазывающую пленку

- Защищает насос от попадания в него воздуха в случае образования вакуума.

Давление в уплотнительной камере всегда должно быть ниже, чем давление перекачиваемой жидкости в проточной части.

Схема с замкнутой циркуляцией (термосифон)

Схема тандемного уплотнения с замкнутой циркуляцией представлена на рис.1.3.14. Запирающая жидкость из напорного бака циркулирует в уплотнении с помощью термосифона, или насоса.

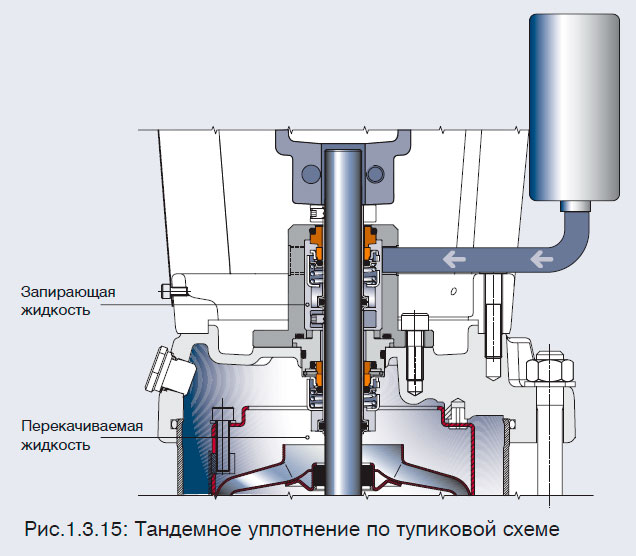

Тупиковая схема

Этот вариант применяется в случае, если нет необходимости в отводе тепла. Движение запирающей жидкости показано на рис.1.3.15.

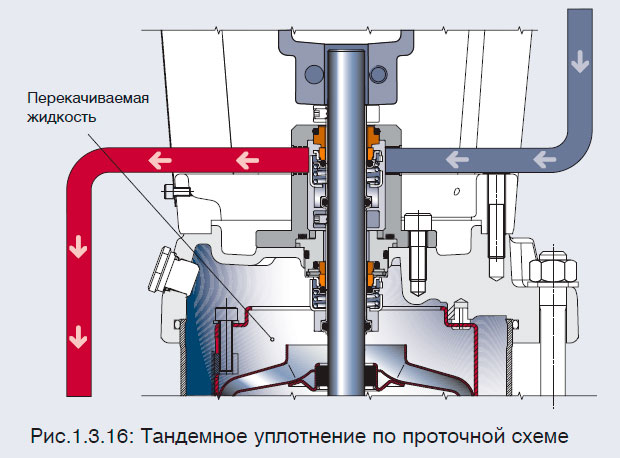

Проточная схема

Запирающая жидкость проходит через камеру уплотнения и отводится в накопительный резервуар для последующей утилизации или непосредственно в дренажную систему (см. рис. 1.3.16).

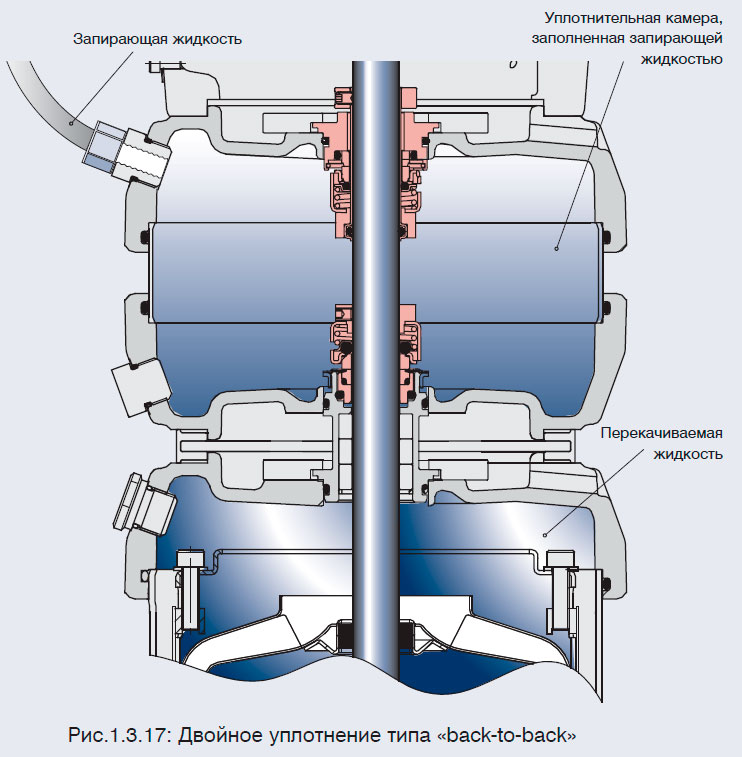

Двойное уплотнение типа «back-to-back»

Такой тип уплотнения является оптимальным решением для перекачивания абразивных, агрессивных, вязких и клейких жидкостей, способствующих быстрому износу, повреждению или блокировке механического уплотнения вала. Двойное уплотнение «back-to-back» состоит из двух уплотнений, соединенных торцевыми частями «спина к спине» в отдельной камере (см. рис. 1.3.17).

Давление в камере уплотнения должно быть на 1–2 бара выше, чем давление в проточной части насоса. Такое давление может быть создано с помощью:

- Создания дополнительного источника давления. Во многих случаях используются встроенные системы повышения давления.

- Отдельного насоса, например дозировочного.

Комбинации материалов уплотняющих поверхностей

Далее мы рассмотрим наиболее часто используемые пары трения механических уплотнений вала:

- Карбид вольфрама / карбид вольфрама

- Карбид кремния / карбид кремния

- Графит / карбид вольфрама

- Графит / карбид кремния

Карбид вольфрама/карбид вольфрама (WC/WC)

Цементированный карбид вольфрама — это твердый материал, состоящий из твердого сплава (карбида вольфрама (WC)) и обычно более мягкого связующего металла. Правильное техническое название — «цементированный карбид вольфрама», но для удобства используют упрощенное название — «карбид вольфрама» (WC).

Твердый сплав порошка карбида вольфрама с кобальтом в качестве связующего металла является коррозионно-стойким к воде и используется в насо- сах, сделанных из таких металлов, как, например, чугун.

Твердый сплав карбида вольфрама с хромоникельмолибденовым сплавом обладает коррозионной стойкостью, соответствующей стандарту EN 14401.

Металлизированный, без связующего компонента, карбид вольфрама имеет высокие антикоррозионные свойства. Несмотря на это, стойкость к таким жидкостях, как гипохлорит, у него невысока. Пара карбид вольфрама / карбид вольфрама имеет следующие свойства:

- Высокая износостойкость

- Высокая надежность

- Неустойчива при работе «всухую». В этом случае температура в течение нескольких минут увеличивается до нескольких сотен градусов по Цельсию, и кольцевые уплотнения повреждаются.

При увеличении давления и температуры в уплотнении может возникать шум. Шум в уплотнении говорит о неверном режиме эксплуатации и повышенном износе. Продолжительность использования уплотнений зависит от диаметра уплотняющей поверхности и конструкции уплотнения.

Для пары уплотняющих поверхностей WC/WC время притирочного прогона, когда может появиться шум, продолжается 3–4 недели, хотя обычно в течение первых 3–4 дней шум отсутствует.

Карбид кремния / карбид кремния (SiC/SiC)

Пара карбид кремния / карбид кремния (SiC/SiC) является альтернативой рассмотренной выше паре (WC/WC) и применяется при высоких требованиях к коррозионной стойкости.

Пара SiC / SiC обладает следующими свойствами:

- Очень хрупкий материал, требующий бережного обращения

- Высокая износостойкость

- Высокая коррозионная стойкость. Карбид кремния SiC (Q1S, Q1P, Q1G) почти не подвержен воздействию коррозии, независимо от типа перекачиваемой жидкости. Исключением является вода с низкой проводимостью, такая как деминерализованная, которая воздействует на ионы карбида кремния (варианты Q1S и Q1P ), однако Q1 G устойчив к такой жидкости.

- Обычно низкая устойчивость к сухому ходу, но вариант Q1G /Q1G способен кратковременно выдерживать работу всухую за счет содержащегося в нем графита.

Существуют следующие типы карбида кремния, для различных вариантов применения:

Q1S, спеченый либо цементированный, мелкозернистый карбид кремния

Полученный в процессе вакуумного спекания, мелкозернистый карбид кремния имеет обладает небольшой пористостью.

Многие годы этот тип карбида кремния использовался как стандартный материал для механического уплотнения вала. Ограничения по давлению и температуре для этой пары немного ниже, чем для карбида вольфрама (WC/WC).

Q1P, спеченый либо цементированный, мелкозернистый карбид кремния

Это один из типов спеченого либо цементированного карбида кремния, который имеет большие, округлые, закрытые поры. Уровень пористости составляет 5–15%, размер пор — 10–50 μм Ra.

Ограничения по давлению и температуре превышают значения для пары материалов карбида вольфрама (WC/WC).

В теплой воде пара Q1P /Q1P производит меньше шума, чем WC/WC. Несмотря на это, шум от уплотнений из пористого карбида кремния может продолжаться в течение периода притирки 3–4 дня.

Q1G, самосмазывающийся, спеченый либо цементированный карбид кремния

В настоящее время используются несколько видов материалов из карбида кремния, содержащих сухие смазочные вещества. Разновидность Q1 G применяется для использования в дистиллированной или деминерализованной воде, как альтернатива вышеописанным материалам.

Ограничения по давлению и температуре для пары Q1 G/Q1G такие же, как и у материалов Q1Р /Q1Р .

Сухое смазывающее вещество — графит — уменьшает трение при работе всухую, что очень важно при работе уплотнения в отсутствие жидкости.

Графит / карбид вольфрама и графит / карбид кремния

Уплотнения, в которых одной из поверхностей является графит, обладают следующими характеристиками:

- Хрупкие, требующие бережного обращения.

- Быстроизнашиваемые при использовании жидкостей, содержащих твердые частицы.

- Хорошая коррозионная стойкость.

- Возможность непродолжительное время работать без жидкости.

- Смазывающее свойство графита позволяет использовать уплотнения даже в условиях с недостаточной смазкой (при высокой температуре) без появления шума. Тем не менее, такие условия могут провоцировать износ графитной уплотняющей поверхности, что ведет к снижению срока службы. Износ уплотнения зависит от давления, температуры, площади поверхностей трения, типа жидкости и конструкции уплотнения. Низкие скорости уменьшают смазку между уплотняющими поверхностями; в результате может иметь место быстрый износ. Но обычно это случается редко, т. к. расстояние, на которое уплотняющие поверхности должны сдвинуться, уменьшится.

- Армированный графит (А) имеет более низкую коррозионную стойкость, но при этом более высокую механическую прочность, удельную теплопроводность и, следовательно, низкий износ.

- Синтетический полимеризованный углерод (В) обладает меньшей механической прочностью, но большей коррозионной стойкостью. Он хорошо себя зарекомендовал при работе с питьевой водой.

- Использование пары графит / карбид кремния для работы с горячей водой может привести к значительному износу поверхности карбида кремния, в зависимости от качества графита и воды. Такой тип износа возможен при использовании пары Q1S /графит. Использование материалов Q1 P, Q1G или графит/WC намного уменьшает износ. Таким образом, для работы с горячей водой рекомендуется использовать следующие пары материалов: графит/WC, графит/Q1P или графит/Q1 G.

Факторы, влияющие на характеристики уплотнений

Анализируя вышесказанное, можно прийти к выводу, что не существует совершенных уплотнений. Далее мы опишем факторы, оказывающие влияние на характеристики уплотнений — это энергопотребление, шум и утечки. Каждый фактор будет рассмотрен отдельно. Тем не менее, очень важно заметить, что они тесно взаимосвязаны и должны рассматриваться как единое целое.

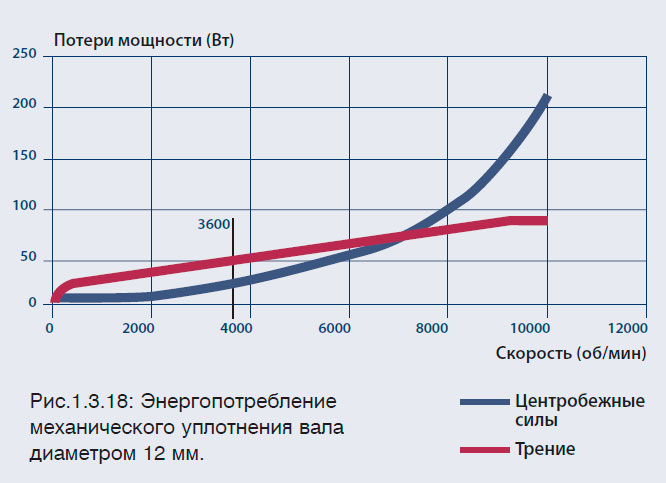

Энергопотребление

Для того чтобы заставить уплотнение вала вращаться, нужно затратить некоторую энергию. На энергопотребление влияют следующие факторы:

- Центробежные силы вращающихся частей насоса. Энергопотребление значительно увеличивается при увеличении скорости вращения.

- Трение уплотняющих поверхностей. Трение между уплотняющими поверхностями складывается из:

- трения в тонкой жидкостной пленке

- трения в точках контакта между уплотняющими поверхностями.

Уровень энергопотребления зависит от конструкции уплотнения, условий смазки и материалов уплотняющих поверхностей.

На рис. 1.3.18 показан типичный пример энергопотребления механического уплотнения. Из диаграммы видно, что при скорости до 3600 об/мин трение является основным фактором, влияющим на энергопотребление механического уплотнения.

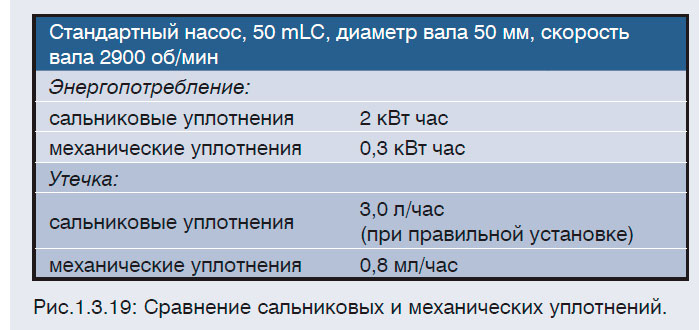

Энергопотребление является очень важным фактором при использовании сальниковых уплотнений. Как видно из примера, замена сальниковых уплотнений на механические ведет к значительной экономии энергии (см. рис. 1.3.19).

Шум

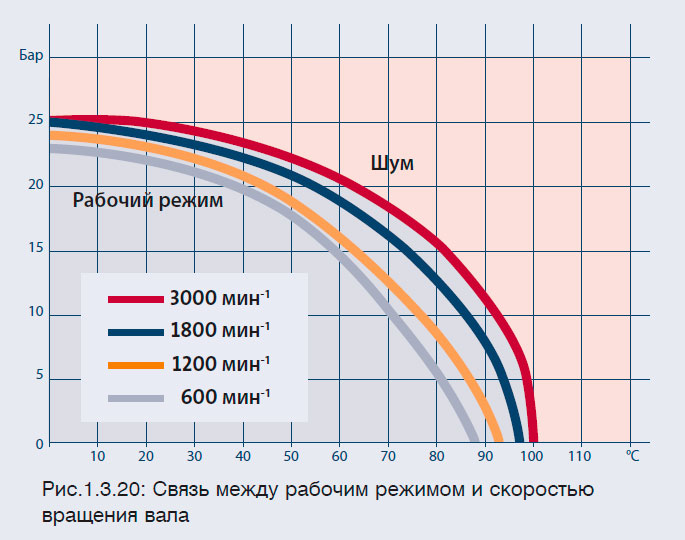

Выбор материалов уплотняющих поверхностей является решающим фактором, влияющим на эксплуатационные качества и срок службы механических уплотнений. Шум в уплотнениях — это результат недостаточной смазки поверхностей трения во время работы с жидкостями низкой вязкости. Вязкость воды уменьшается с увеличением температуры. Это означает, что смазывающая способность снижается с ростом температуры. Если перекачиваемая жидкость достигает или превышает температуру кипения, она начинает испаряться на стороне уплотняющей поверхности, что ведет к ухудшению состояния смазки, снижение скорости вращения имеет тот же эффект (см. рис.1.3.20).

Утечки

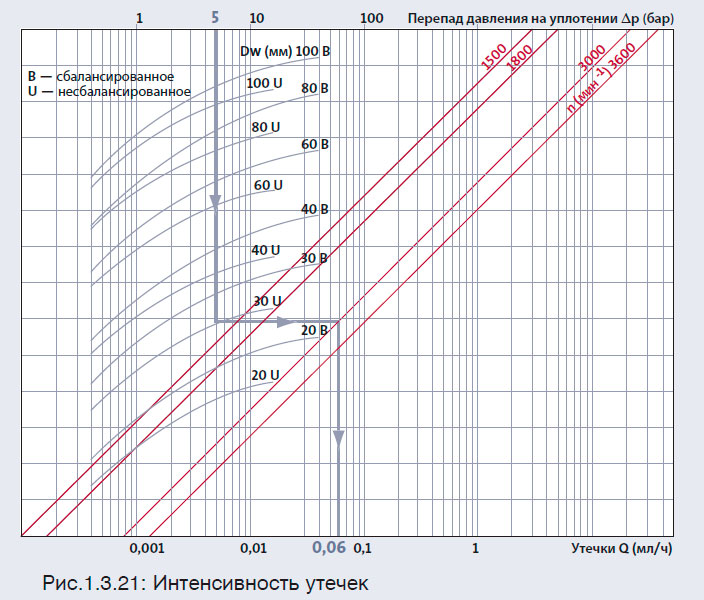

Перекачиваемая жидкость является смазкой для поверхности механического уплотнения. При этом лучшая смазка достигается при уменьшении трения и увеличении утечек, и наоборот: уменьшение утечек означает ухудшение состояния смазки и увеличение трения. На практике зависимость между количеством утечек и потерей мощности в механических уплотнениях может меняться. Причиной является то, что утечки зависят от факторов, которые невозможно просчитать теоретически, — они зависят от типа уплотняющих поверхностей, типа жидкости, нагрузки пружины и т. д. Поэтому рис. 1.3.21 должен быть воспринят как общая закономерность.

Для правильного прочтения кривых интенсивности утечек (рис.1.3.21) необходимо определить:

- Шаг 1: Давление — в этом случае 5 бар.

- Шаг 2: Тип и размеры уплотнения — несбалансированное уплотнение, диаметром 30 мм.

- Шаг 3: Скорость вращения вала — 3000 об/мин.

- Шаг 4: Интенсивность утечек — 0,06 мл/час.

Литература

Промышленное насосное оборудование – GRUNDFOS

www.grundfos.com