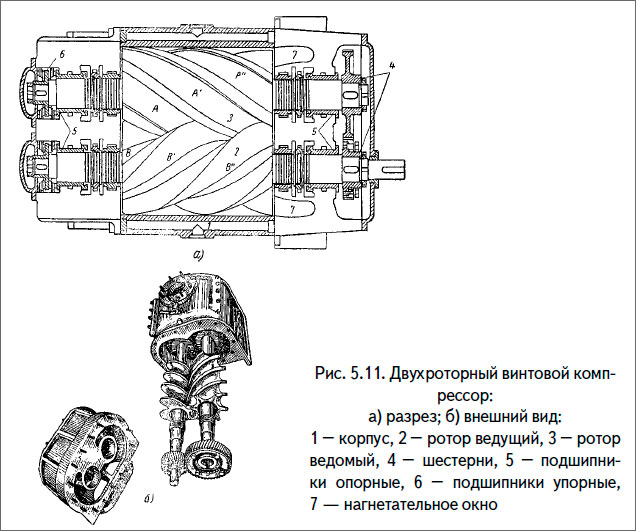

Рабочими органами винтовых компрессоров являются роторы с нарезанными на них винтовыми зубьями, количество роторов — от одного до трех. Наибольшее распространение получили двухроторные машины. Роторы вращаются в корпусе, выполняющем роль цилиндра (см. рис. 5.11).

Роторы современных винтовых компрессоров представляют собой косозубые шестерни с малым числом зубьев специального профиля. Каждая пара зубьев образует винтовой канал, заполняемый газом (воздухом). Ротор, называемый ведущим, имеет выпуклые, широкие зубья и чаще всего соединен с двигателем. Ведомый ротор имеет зубья вогнутые и тонкие.

Расточки корпуса под ротор пересекаются между собой, образуя в поперечном сечении фигуру в виде восьмерки. По диагонали эти полости соединены с камерами всасывания и нагнетания через специальные всасывающие и нагнетательные полости (окна). Окно всасывания имеет форму кольцевого сектора и расположено с торца винтов. Окно нагнетания располагается сбоку или с торца винтов. В области сжатия газа окружные скорости винтов направлены навстречу друг другу и зубья винтов сходятся. С противоположной стороны под винтами окружные скорости направлены друг от друга и зубья винтов расходятся, благодаря чему происходит всасывание газа (область всасывания).

Газ проходит последовательно фазы компрессора. При этом полости с газом находятся на различной стадии сжатия. Профиль зубьев винтов должен обеспечить герметичность в сечениях, нормальных к осям роторов и в осевом направлении, а также герметичность компрессора по вершинам зубьев и с торцов роторов.

Объем впадин между зубьями ведущего и ведомого роторов называется парной полостью.

Рабочий процесс винтового компрессора состоит из четырех фаз: всасывания, переноса, сжатия, нагнетания

При вращении винтов на стороне выхода зубьев из зацепления пос¬тепенно, начиная от торца всасывания, освобождаются впадины между зубьями. Эти полости благодаря создаваемому в них разрежению запол¬няются газом, поступающим из камеры всасывания. С поворотом роторов заполненное пространство увеличивается до тех пор., пока с торцевой сто¬роны, где расположена камера нагнетания, зубья не выйдут из зацепления полностью. На этом этап всасывания заканчивается.

При дальнейшем повороте роторов полость между зубьями перейдет через кромку всасывающего окна. Ее соединение с этим окном прекращается, газ оказывается в изолированной полости и без изменения замкнутого объема парной полости переместится на некоторый угол (перенос) и затем начнется сжатие.

С торцевой стороны всасывающего окна в пространство между зубьями начинает проникать зуб ротора. С поворотом роторов линия зацепления перемещается к торцевой стороне нагнетательного окна. Уменьшение объема парной полости приведет к росту давления, которое будет продолжаться до тех пор, пока полость сжатия не соединится с окном нагнетания. В этот момент процесс внутреннего сжатия заканчивается.

При сообщении полости сжатия с нагнетательным окном дальнейшее вращение приводит к выталкиванию сжатого газа в нагнетательный патрубок.

Повышение давления газа в винтовом компрессоре зависит от размеров окон нагнетания: с уменьшением его внутреннее сжатие будет увеличиваться.

Винтовые компрессора делятся на две группы: машины сухого и мокрого сжатия (маслозаполненные).

Винтовые компрессоры сухого сжатия подают сухой газ, не содержащий масла. Винты вращаются в корпусе без контактов, отсутствует и взаимный контакт роторов, что обеспечивается парой зубчатых колес, синхронизирующих вращение роторов и устанавливающий между ними требуемый зазор. Охлаждение таких машин осуществляется через водяные полости в отливках корпуса.

Значительное развитие и расширение области применение винтовых компрессоров связано с появлением маслозаполненных компрессоров.

Впрыск масла в рабочее пространство позволил получить отношение давлений до 10-15 в одноступенчатой машине против 4-5 в компрессоре сухого сжатия.

Зазоры в маслозаполненном компрессоре в 2 раза меньше, чем в компрессоре сухого сжатия, в связи с менее напряженными температурным режимом. Кроме того, масло, заполняя зазоры, способствует уменьшению внутренних протечек. Частота вращения роторов маслозаполненного компрессора ниже компрессора сухого трения, поэтому опорами роторов могут быть подшипники качения или скольжения.

Осевые силы действуют на роторы, частично уравновешиваются специальными поршнями, частично воспринимаются упорными подшипниками. Упрощается конструкция концевых уплотнений, поскольку уплотнение осуществляется тем же маслом, которое подается в рабочую полость, а также в подшипниковые камеры для смазки.

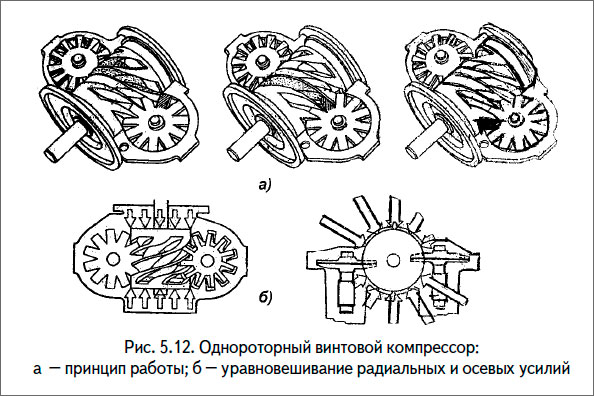

В настоящее время выпускается однороторный винтовой компрессор (см. рис. 5.12). Собственно компрессор состоит из чугунного литого корпуса с горизонтальным разъемом, бронзового винта-ротора, двух отсечных колес-шестерен и подшипников. Стальные шестерни покрыты с торцевой рабочей стороны тонким пластиком, выдерживающим рабочую температуру до 300°С, с гарантийным сроком службы до 18000 часов.

Воздух в винтовые полости поступает через торцевые прорези в роторе. По сравнению с двухроторной конструкцией сопротивление на всасывании значительно меньше, так как нет ограниченных по размерам окон всасывания. Зубья отсечной шестерни при вращении ротора поочередно отсекают винтовые полости от всасывания, и с этого момента начинается процесс сжатия. К моменту окончания сжатия данная винтовая полость подходит к отверстию в верхней части корпуса, через сжатый воздух поступает в нагнетательную полость.

Сжатие происходит параллельно в двух противоположных винтовых полостях, что позволяет уравновесить радиальные силы. Полость между корпусом и торцом винта со стороны нагнетания сообщается с полостью всасывания, чем достигается разгрузка от осевых сил.

Незначительные радиальная и осевая нагрузки позволяют эксплуатировать коренные подшипника без замены в течение 20000 часов.

Опоры валов отсечных шестерен имеют двойной упорно-опорный шариковый подшипник и опорный роликовый. В компрессоре имеется один узел уплотнения, устанавливаемый со стороны приводного вала.

Литература

Вспомогательные механизмы и судовые системы. Э. В. КОРНИЛОВ, П. В. БОЙКО, Э. И. ГОЛОФАСТОВ (2009)