Конструктивные особенности турбокомпрессоров

Для повышения мощности судовых дизелей применяют турбокомпрессоры, которые обеспечивают наддув. Существуют турбокомпрессоры разных фирм: «Броун-Бовери» (тип VTR), «Бурмейстер и Вайн» (тип TL), «МА1Ч»-«Бурмейстер и Вайн» (тип NA), «Нэпир» и др.

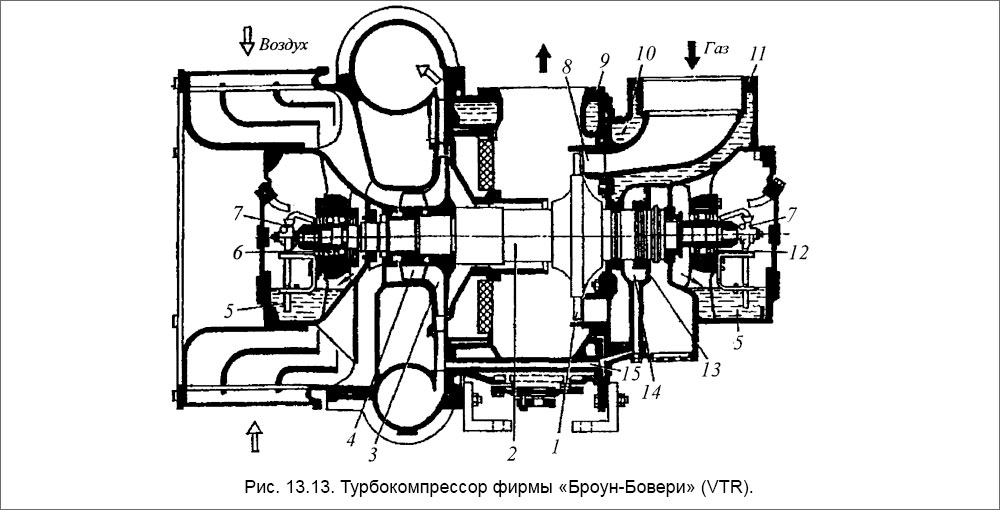

На рис. 13.13 показана конструкция турбокомпрессора фирмы «Броун-Бовери» (тип VTR). Обозначения соответствуют следующим узлам: 1 - газовая турбина; 2 - вал ротора; 3 - центробежный компрессор; 4 - вращающийся направляющий аппарат (ВНА); 5 - масляные картеры; 6 - опорно-упорный двухрядный подшипник; 7 - масляные насосы; 8 - сопловой аппарат; 9 - средний корпус; 10 - охлаждаемые полости; 11 - корпус турбины; 12- опорный однорядный подшипник; 13 - лабиринтовые уплотнения; 14 - воздушная камера; 15 - воздушный канал.

Принцип действия турбокомпрессора понятен из рисунка, а его конструктивными особенностями является следующее. На валу 2 расположены на шпонках рабочее колесо компрессора 3 и вращающийся направляющий аппарат 4. Он обеспечивает подачу всасываемого воздуха на рабочее колесо. Лопатки ВНА закручены в сторону вращения ротора. Колесо компрессора выполнено из алюминиевого сплава. Воздух нагнетается рабочим колесом в диффузор, представляющий узкую кольцевую щель. При движении по диффузору скорость воздуха уменьшается ввиду увеличения кольцевого сечения диффузора по радиусу, а давление увеличивается. Дальнейшее повышение давления воздуха за счет уменьшения скорости происходит в выходном патрубке (улитке) благодаря увеличению его сечения.

Выхлопной газ от ГД поступает на рабочее колесо 1 турбины через сопловой аппарат 8. Рабочие лопатки закручены, имеют проволочный бандаж и елочное крепление в колесе.

Вал 2 защищается от горячих газов кожухом, а рабочее колесо компрессора - слоем изоляции и диафрагмой. Вал располагается в подшипниках: со стороны турбины - опорный роликовый однорядный, а со стороны компрессора - упорный шариковый двухрядный. Оба подшипника имеют упругие наружные обоймы (демпферы). Смазка при помощи шестеренных насосов или разбрызгивающих дисков. Емкость каждой масляной полости подшипников от 800 до 1500 см3 в зависимости от типа ГТН.

У турбокомпрессора VTR750 подшипники скольжения, смазка гравитационная.

Корпус охлаждается забортной или пресной водой (от системы охлаждения двигателя).

Лабиринтовые уплотнения 13 (на роторе со стороны турбины и диске колеса компрессора), выполнены из зачеканенной стальной полосы (0,3 мм). В уплотнительную камеру 14 концевых уплотнений по каналу 15 подводится воздух от компрессора для предотвращения пропуска газов.

Каждый тип ГТН имеет модификации исполнения (А, В, С, D). На фирменных табличках ГТН указан его тип (модификация) и шифром - варианты турбинных лопаток, ротора, соплового аппарата, колеса компрессора, ВНА, диффузора, корпуса, подшипников и устройства смазки.

Мощность газовой турбины VTR 400÷630 от 250 до 500 кВт; окружная скорость диска 240-280 м/сек. К.п.д. турбокомпрессора составляет 0,60÷0,64, турбины - 0,8, а компрессора - 0,84.

В таблице 13.11 приведены технические характеристики турбокомпрессоров.

Турбокомпрессоры фирмы «Броун-Бовери» (типа VTR)

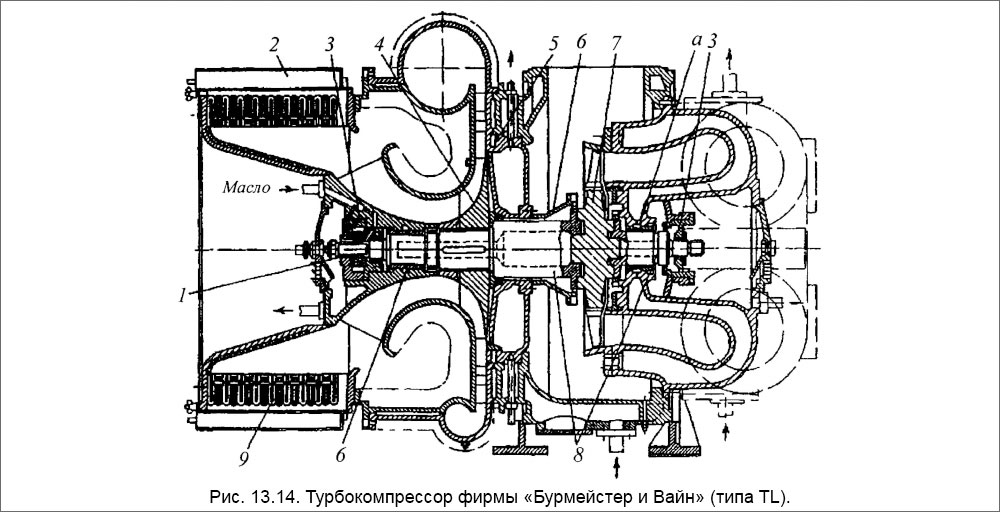

На рис. 13.14 показана конструкция турбокомпрессора фирмы «Бурмейстер и Вайн» (тип TL). Вал турбокомпрессора состоит из двух частей 8, между которыми располагается диск 7 рабочего колеса турбины. Он скрепляется с полувалами болтами. Рабочие лопатки переменного профиля крепятся с помощью елочного хвоста. Сопловые лопатки расположены свободно в расточке корпуса и закреплены кольцевой стопорной планкой.

Рабочее колесо 4 компрессора насажено на вал с помощью шпоночного соединения и закреплено гайкой. Перед рабочим колесом на валу расположены подшипники скольжения 3, они съемные. Имеется упорный одногребенчатый подшипник 1. он расположен со стороны компрессора.

Масло к подшипникам подводится от автономной гравитационной системы смазывания. В полости а, б лабиринтных уплотнений подводится сжатый воздух из улитки. Ротор защищен от нагрева чугунным кожухом 6. Для защиты от нагрева колеса 4 компрессора служит охлаждаемая диафрагма 5. Корпус турбины и диафрагма охлаждаются пресной водой.

Для фильтрации воздуха имеются восемь плоских рамок 2 с фильтрующими элементами, заключенными между металлическими сетками. В качестве глушителя шума служит ряд металлических дисков 9, оклеенных тонким шерстяным войлоком.

В таблице 13.12 приведены технические характеристики турбокомпрессоров типа TL.

Турбокомпрессоры типа TL

Турбокомпрессоры типа TL широко применяются на судах. Например, на главных двигателях БМЗ (7ДКРН74/160) установлены два ГТН типа TL680 на четыре и три цилиндра. Первый из них, повышенной производительности за счет увеличенных размеров ВНА.

Важными элементами ГТН являются рабочее колесо и вращающийся направляющий аппарат центробежного компрессора. Они насажены совместно на вал ротора. Колесо изготовлено из алюминиевого сплава.

Воздух к компрессору поступает по стрелкам «А» через воздушный фильтр-глушитель, который эффективно поглощает высокочастотные шумы и снижает их общий уровень. Используемый в компрессоре металл также поглощает шумы и никакой звукоизоляции не требуется. Сжатый воздух выходит из улитки компрессора по стрелке «В».

Фирма «MAN - Бурмейстер и Вайн» проводит постоянные исследования по совершенствованию аэродинамических характеристик компрессора. В данном случае особенностями компрессора являются:

- улучшенный подход воздуха;

- оптимальное распределение нагрузки в каналах рабочего колеса и уменьшение нагрузки на лопасти;

- постоянное давление на внешней окружности колеса.

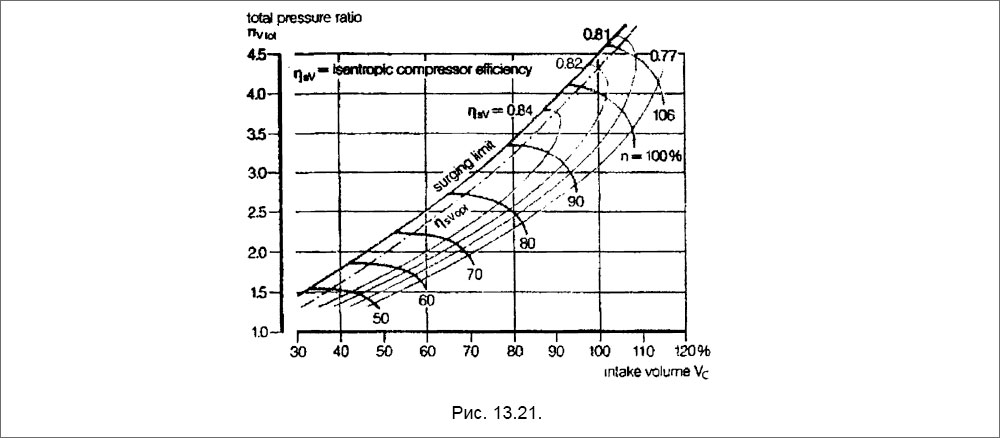

В результате такого конструктивного усовершенствования существенно улучшены характеристики компрессора. Они рассматриваются ниже (рис. 13.21).

На конце вала компрессора имеется спидометр, указывающий частоту вращения ротора.

На рис. 13.16 показан ротор ГТН, состоящий из вращающегося направляющего аппарата 1, рабочего колеса компрессора 2, вала 3 и рабочего колеса турбины 4.

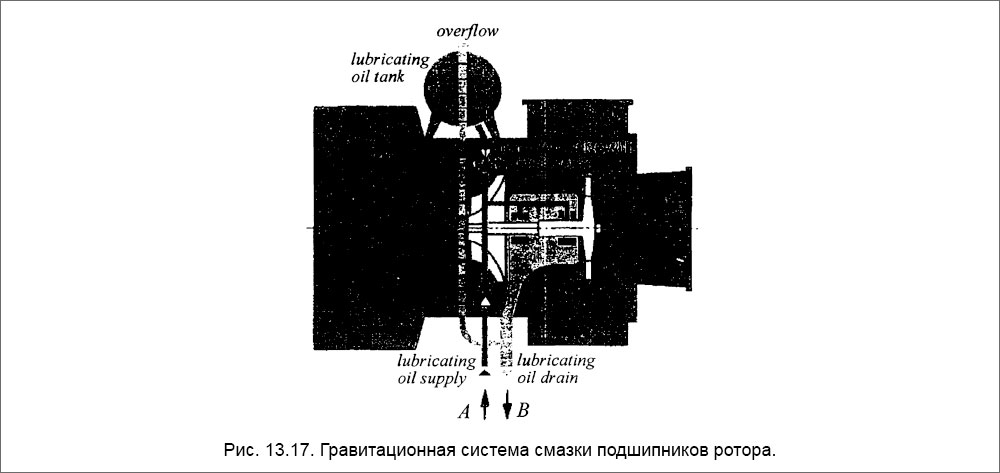

ГТН типа NA имеет подшипники скольжения, которые смазываются гравитационной масляной системой (рис. 13.17). Она включает напорную цистерну, которая автоматически пополняется двумя масляными насосами по стрелке «А» из сточной цистерны.

В случае уменьшения давления масла работающего насоса включается автоматически второй насос. Из напорной цистерны масло поступает по трубопроводам на подшипники и далее стекает в сточную цистерну по стрелке «В». Туда же поступает избыточное масло из напорной цистерны. Масло охлаждается в холодильнике, установленном после насосов. Количество масла в напорной цистерне достаточно для смазки подшипников до полной остановки ротора ГТН.

Для визуального контроля стока масла из подшипников имеются специальные стекла с подсветкой. Имеется также автоматическая система защиты ГТН, которая дает сигнал на остановку ГД в случае уменьшения подачи масла из напорной цистерны на подшипники ГТН. Для этого на трубопроводе установлен специальный оптический индикатор потока масла.

Характеристики и техническое обслуживание турбокомпрессоров

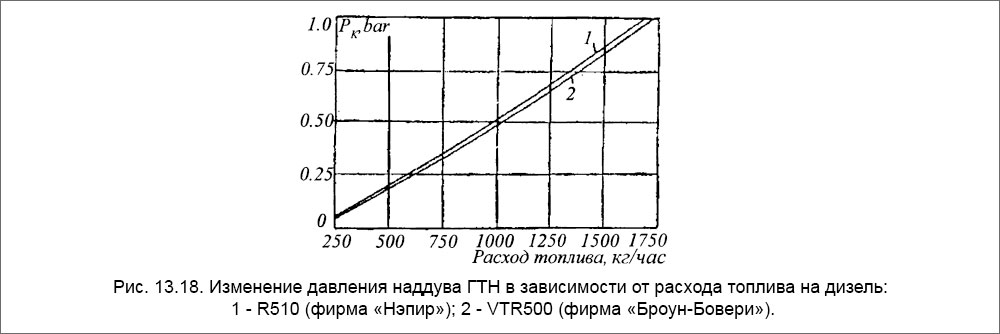

В современных ГД используется различное давление наддува. Оно зависит от конструктивных особенностей ГД, а также ГТН. Однако, можно показать примерную характеристику давления наддува Pк в зависимости от расхода топлива на дизель. Она приведена на рис. 13.18. Для разных типов ГТН она оказывается почти одинаковой.

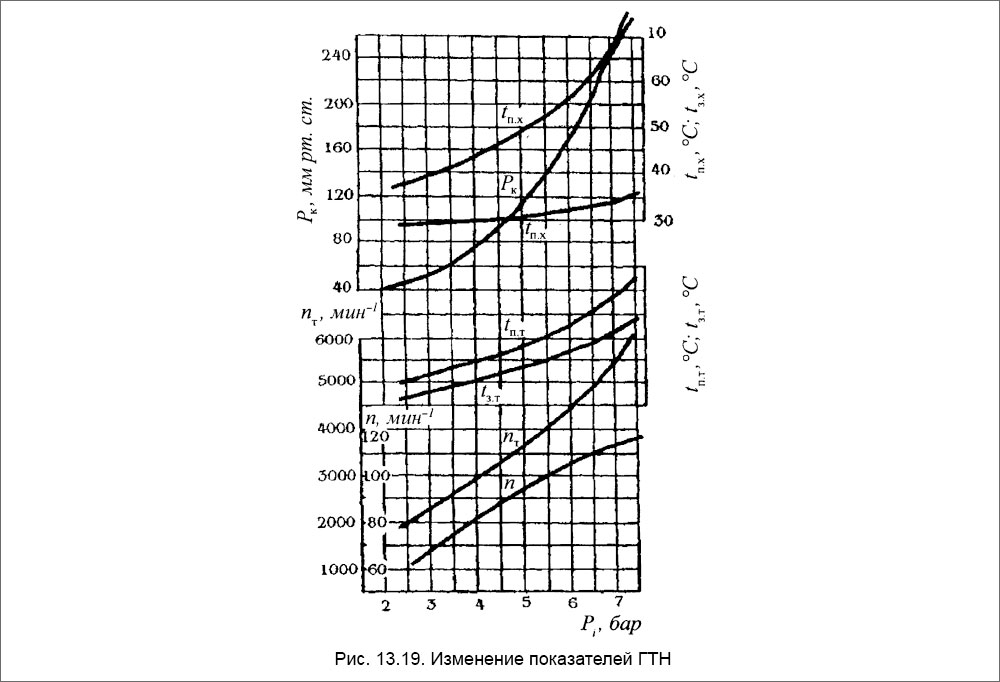

На рис. 13.19 приведены примерные значения показателей ГТН в зависимости от индикаторного давления в ГД.

Рис. 13.19. Изменение показателей ГТН: tп.х, tз.х -температура соответственно перед и за воздухоохладителем, °С; t п.t, tз.т то же выпускных газов перед и за турбиной; nт, n- число оборотов ГТН и двигателя; Рi- индикаторное давление в ГД.

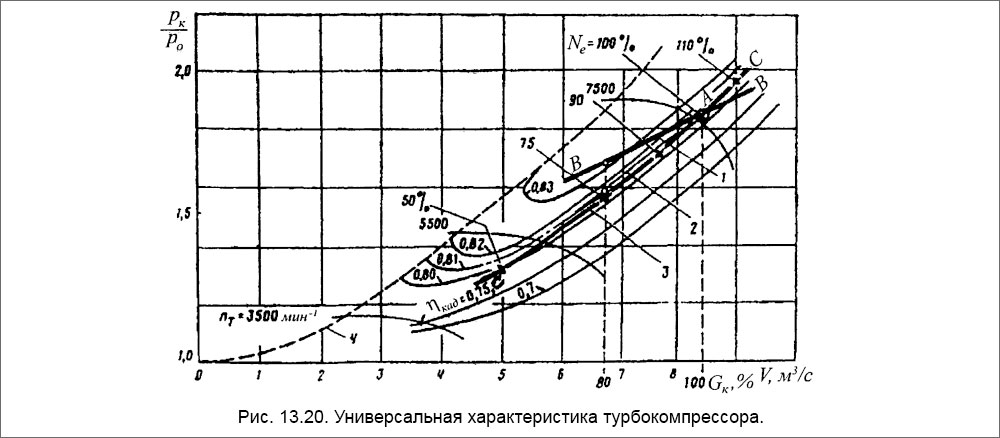

Наиболее полное представление о возможностях турбокомпрессора дает его универсальная характеристика (рис. 13.20). Ее получают экспериментальным путем на испытательном заводском стенде. Универсальная характеристика представляет собой зависимость степени повышения давления Pk / Poот расхода воздуха V (Gk)при различных частотах вращения nт колеса компрессора (турбины), т. е. это семейство основных характеристик. На рисунке показано это семейство кривых при частотах вращения nт = 3500, 5500 и 7500 (1/мин). По этим кривым значение Pk / Po уменьшается с увеличением расхода воздуха V (м3/с).

Точка «А» означает номинальный режим работы: эффективная мощность Ne = 100 % при номинальном расходе воздуха Gk = 100 %.

Кроме названного семейства кривых на универсальной характеристике нанесено другое важнейшее семейство кривых адиабатических к. п. д. компрессора ɳкал . Значения этих к. п. д. соответствуют 0,7; 0,75; 0,8; 0,81; 0,82 и наибольшее 0,83. Кривые этих к. п. д. слева ограничиваются пунктирной кривой, которая означает границу помпажа.

Помпаж- это неустойчивый режим работы компрессора, возникающий при уменьшении расхода воздуха и частоты вращения компрессора, но при относительно высоком давлении наддува. При этом наблюдаются срывы потока в отдель¬ных каналах колеса компрессора.

При помпаже компрессора появляется шум или воющий звук (иногда звенящий), отмечается выброс воздуха из приемного патрубка, снижение числа оборотов и давления продувочного воздуха, повышение температуры выхлопных газов. Появляется вибрация, что отрицательно сказывается, в первую очередь, на работе подшипников; могут возникать резонансные колебания рабочих лопаток турбины и лопаток компрессора, что приводит к их поломке.

При эксплуатации двигателя срыв потока в элементах проточной части компрессора ГТН (лопатки ВНА и рабочего колеса, диффузора) и неустойчивость его напорных характеристик могут быть вызваны различными факторами, главные из них следующие: загрязнение лопаточного диффузора и выходной улитки; закоксовывание продувочных и выхлопных окон; загрязнение или повреждения сопловых лопаток турбины; отключение отдельных цилиндров из действия; загрязнение воздушного фильтра; отдельные неблагоприятные режимы работы двигателя (малая частота вращения, быстрая остановка двигателя с полного или среднего хода, изменение атмосферного давления, волнение моря и оголение винта, плавание во льдах).

Для анализа и согласования режимов совместной работы турбокомпрессора и дизеля на универсальную характеристику турбокомпрессора накладывают его режимные характеристики. Это линии рабочих режимов компрессора при работе дизеля по внешней, нагрузочной и винтовой характеристикам.

Внешней характеристике дизеля (при неизменном положении топливной рукоятки) соответствует линия «В-В» (или 1). Она проходит через точку «А» номинального режима работы влево полого, т. е. возникает вероятность попадания на границу помпажа.

Под винтовой характеристикой имеется в виду зависимость мощности и других показателей ГД от частоты вращения при работе на винт фиксированного шага, а под нагрузочной характеристикой - зависимость показателей ГД от нагрузки при постоянной частоте вращения.

Винтовой характеристике ГД соответствует линия 2, а нагрузочной - линия 3 («С-С»). Эти линии близки друг к другу. Они также проходят через точку «А», но снижаются круче. При работе дизеля по этим характеристикам мало изменяется адиабатический к. п. д. и поэтому меньше вероятность попадания режима работы компрессора в зону помпажа.

Размеры турбокомпрессора и элементы его проточных частей подбирают так, чтобы на номинальном режиме работы дизеля турбокомпрессор развивал заданное давление наддува, обладал высоким к. п. д. и обеспечивал достаточный перепад давления для продувки. При согласовании характеристик дизеля и турбокомпрессора предусматривают запас по помпажу не менее 15 %.

На рис. 13.21 показана универсальная характеристика турбокомпрессора типа NA. Линии этой характеристики проходят аналогично рассмотренной выше универсальной характеристике (см. рис. 13.20). По ординате отложены давления наддува, а по абсциссе расход воздуха Vo на главный двигатель. Характеристики получены также экспериментальным путем на испытательном заводском стенде при различных частотах вращения п ротора от 50 до 106 % от номинального значения.

Имеются также характеристики адиабатического к. п. д. ɳsv: 0,77; 0,81; 0,82 и 0,84. Они ограничиваются слева линией помпажа, а немного правее проходит характеристика оптимального к. п. д. ɳsv opt. Она обеспечивает запас по помпажу. Пересекать ее влево не рекомендуется, потому что снижается этот запас.

Особенностью этой универсальной характеристики является высокий адиабатический к. п. д. (до 0,84). Это достигнуто благодаря конструктивному усовершенствованию турбокомпрессора типа NA.

В процессе эксплуатации происходят отложения продуктов сгорания на сопловых, рабочих лопатках и диске турбины, а также загрязнения маслянистыми продуктами проточной части компрессора (особенно значительно лопаточного диффузора). Отмечается эрозия лопаток, особенно ВНА.

Лабиринтовые уплотнения закоксовываются из-за протечек газа при загрязнении канала уплотняющего воздуха.

При загрязнении изменяются характеристики компрессора: смещаются вниз линии постоянных оборотов, влево - линии границы помпажа и адиабатического к. п. д. При этом снижаются к. п. д., степень повышения давления и расход воздуха. В результате линия рабочих режимов смещается в сторону границы помпажа, уменьшается запас и наступает помпаж. Это нередко происходит в процессе эксплуатации.

Для поддержания чистоты проточных частей турбокомпрессора между ревизиями фирмы рекомендуют производить промывку компрессора (и турбины) подачей на него пресной воды под давлением (5-7 атм) в разовом количестве 0,5-1 л и более (в зависимости от типоразмера ГТН). Промывку производят в ходовом режиме, эффективность очистки определяется по повышению рk и n. Необходимость вскрытий ГТН вызывается, главным образом, их загрязнением.

Периодичность ревизии ГТН в среднем через каждые 7500-8500 ч (VTR - каждые 12-16 тыс. ч; TL — каждые 6 тыс. ч). При этом проверяются: осевое положение и биение ротора, качка лопаток турбин, радиальные и осевые зазоры в уплотнениях, подшипниках, демпферные пружины и т. д. Данные ревизии заносятся в формуляр ГТН.

Происходит загрязнение воздушных фильтров. Предельно допустимая величина разрежения Δ р, указанная в инструкциях по эксплуатации двигателей, - 70-100 мм вод. ст. Для очистки медной вязки фильтров ГТН применяют: раствор каустической соды (1 %), керосин; раствор состава: 6,5 % трихлорэтилена, 9,5 %тееполя (фирмы «Шелл»), 4 % циклогексанона и 80 % воды (раствор ядовит и его применение требует специальных мер предосторожности).

Неисправности ГТН и их возможные причины

Опыт эксплуатации ГТН

На судах центробежные компрессоры используются для продувки и наддува ГД и ДГ. Производительность ГТН зависит от степени наддува ГД. Существуют 1-2-3-4 степени наддува в зависимости от давления воздуха.

Наиболее распространены: ГТН типа TL 540, TL 680 для ГД «Бурмейстер и Вайн», «Броун Бовери»; ГТН типа VTR 600, VTR 750 - для ГД «Sulzer», MAN. Для ДГ в большинстве случаев применяют VTR и «Нэпир».

Основное отличие марки TL от VTR заключается в том, что на первых имеются подшипники скольжения с гравитационной напорной системой, а на вторых - подшипники качения, причем каждый из них имеет свою масляную ванну и шестеренный насос или специальные диски на валу для центробежной смазки.

Корпус ГТН типа TL состоит из входной и выходной частей, охлаждаемой вставки и улитки компрессора. Корпус ГТН типа VTR имеет вместо охлаждаемой вставки слой изоляции.

Техническое обслуживание ГТН включает следующие основные мероприятия.

1. Периодическая очистка от нагарообразования соплового аппарата, лопаток турбины, защитной решетки, установленной перед корпусом входа. Промывка проточной части и диффузора компрессора, а также фильтров, установленных на всасывании. Существуют разные способы промывки.

Первоначально всю газовую часть ГТН промывали на ходу при частоте вращения 2000-2500 мин-1 горячей водой. Затем многие механики стали мыть газовую часть ГТН на стоянке, вставляя промывочную форсунку (распыл воды воздухом) в лючок корпуса выхода и подавая струю горячей воды на лопатки. При этом ротор вращается, а вода выпускается через сливную пробку.

От способа промывки газовой части ГТН на ходу стали отказываться, т.к. при содержании в топливе серы в количестве 3,5 % и более образуется серная кислота и возникают отложения серы. Они забивают все компенсаторы между гофрами и экранами, что приводит к разъеданию гофр. Кроме того, сера забивает сетку искрогасителя выхлопной трубы.

2. Предотвращение помпажа. Он обычно сопровождается шумом при срыве потока и вибрацией при возросшем сопротивлении компрессора. Причинами могут быть: загрязнение лопаточного диффузора, вращающегося направляющего аппарата и проточной части улитки, а также загрязнение соплового аппарата турбины, ребер воздухоохладителей, занос продувочных и выхлопных окон (при поперечной и петлевой продувке ГД), неправильное распределение нагрузки по цилиндрам на ходу и при маневрах ГД, пожаре в подпоршневом пространстве. Устранить помпаж на ходу можно снижением оборотов ГД, промывкой ГТН на ходу водой, регулировкой нагрузки по отдельным цилиндрам или группам цилиндров (при 8-ми цилиндровом - 2 группы по 4 цилиндра). При этом вначале следует опробовать воздействие на рейки первых двух ТНВД, прослушивая изменение шума.

Наряду с названными причинами возникновения помпажа могут быть и необычные случаи. Приведем некоторые из них.

В ряде портов существует такая практика бункеровки. На судно подают топливо через береговой смеситель, в котором разбавляют тяжелое топливо большой вязкости легким газойлем, понижая таким образом вязкость смеси до необходимой величины. Однако, находясь в топливном танке на судне, смесь через некоторое время расслаивается. При подаче такой смеси обычным порядком на главный двигатель через расходную цистерну нарушается его нормальная работа. Топливная аппаратура работает неравномерно и могут выключаться то одна, то другая группы цилиндров. При этом возникает интенсивный помпаж ГТН.

Выходом из такого положения является переход на нормальное топливо из другой расходной цистерны с последующей периодической добавкой небольшими порциями расслоенной смеси. Такое топливо не следует длительно хранить в танках на судне, а расходовать его надо в первую очередь.

Другой пример. При выходе из порта после завершения маневров обычно переходят с легкого на подогретое тяжелое топливо. Для этого существует дистанционная система управления специальным клапаном из ЦПУ. При срабатывании клапана в ЦПУ загорается сигнальная лампочка. Если клапан неисправен, например, обрыв его тарелки на штоке, то возникает следующая ситуация. Клапан не переключается, т. е. остается открытым для легкого топлива, а шток клапана включает сигнальную лампочку, ложно сигнализируя о переключении клапана на тяжелое топливо.

При этом легкое (дизельное) топливо продолжает поступать на главный двигатель, но теперь через подогреватель топлива. Нормальная работа ГД нарушается. Возникают удары в цилиндрах из-за детонации перегретого легкого топлива и, как следствие, появляется интенсивный помпаж ГТН.

Следует немедленно уменьшит нагрузку ГД, переключить клапан вручную и временно закрыть паровой клапан на топливный подогреватель.

3. Устранение дисбаланса. После продолжительной стоянки, в особенности в тропиках с высокой влажностью воздуха, при ливневых дождях с несвоевременно закрытой трубой происходит неравномерное отслаивание нагара от лопаток турбины, что приводит к ее дисбалансу. При вводе ГД в режим полного хода и частоте вращения более 90 мин-1 проявляются следствия дисбаланса - вибрация и шум ГТН. Если не удается устранить дисбаланс промывкой ГТН водой на ходу, то необходимо идти до порта при пониженных оборотах ГД. Однако, даже при пониженных оборотах ГД в течение двух-трех суток нарушается нормальный режим работы подшипников скольжения ГТН типа TL. Появляется неравномерный износ подшипников, что приводит к просадке или перекосу вала от 0,12 мм до 0,24 мм, т. е. до предельного значения. В результате этого возникает необходимость замены втулок опорных подшипников.

4. Оперативное тушение пожара в подпорщневых полостях. Для этого необходимо уменьшить нагрузку ГД и определить по сигнализации или на ощупь в каком цилиндре пожар. Затем отключить ТНВД данного цилиндра и начать тушение подпоршневой полости паром или системой С02 до полной остановки ГД и достижения температуры ≈ 70÷80°С. После остановки ГД необходимо зачехлить всасывающий фильтр ГТН, открыть крышку подпоршневой полости и при необходимости продолжить тушение небольшим количеством распыленной воды.

Аварийные ситуации ГТН

Рассмотрим ряд аварийных ситуаций из опыта эксплуатации ГТН.

ГТН надежный механизм, однако не исключаются аварийные случаи, в основном не по вине экипажа.

1. Обычно при маневрах ГД происходит кратковременный помпаж ГТН, более заметный при трех цилиндрах на один ГТН, чем при четырех. Например, при проходе Сингапурского пролива на маневрах появился помпаж кормового ГТН типа TL680. Посчитали это обычным явлением, т. к. по тахометру оба ГТН показывали одинаковые обороты и давление воздуха. Однако моторист, стоявший в это время у ГТН, доложил, что звук был не совсем обычный. Продолжали рейс. После 8 суток хода (без замечаний) был произведен осмотр ГТН и защитной решетки, состоящей из 40 пластин (материал - нержавеющая сталь). При этом обнаружили, что 36 пластин отсутствовали, остались только 4 самые короткие пластины, по 2 шт. сверху и снизу. Пластины найти не удалось. Все лопатки газовой части ротора турбины были сторцованы до 1,5 мм и сдвинуты (в корнях) в сторону от соплового аппарата на 2-3 мм. Кроме того, были срезаны все концы стопоров корней лопаток со стороны соплового аппарата. Запасного ротора не было, поэтому приняли решение сдвинуть на место лопатки и продолжить рейс. В течение восьми ходовых суток при движении полным ходом дисбаланса не было. Шли от Японии до Новороссийска, затем от Новороссийска до Коломбо и обратно. Осмотр ГТН производили в каждом порту. Заменили ротор в базовом порту. Понятно, что эксплуатировать ГТН при ее аварийном техническом состоянии не следовало. Это могло привести к другим серьезным поломкам ГД. Но замена ротора в иностранном порту была дорогостоящей операцией.

2. Рассмотрим такой случай. ГД ПИЛСТИК-3, 14 цилиндров, V-образный, Ni= 10000 л.с. при n = 520 мин-1, ГТН типа VTR320 - 2 шт., по одному на 7 цилиндров. Согласно инструкции ревизия выхлопных клапанов должна производится через 3500 работы ГД. Однако после 2500 часов работы, во время постановки на бочку в Порт-Саиде, раздался необычный сильный стук, услышанный в изолированном ЦПУ. ГД был немедленно остановлен, открыты индикаторные клапаны, из цилиндров правого ряда пошла вода с маслом. После осмотра установили, что произошло разрушение тарелки выпускного клапана, и ее часть попала в камеру сжатия. В результате удара оказались пробитыми донышко поршня и крышка цилиндра, таким образом смешалась вода с маслом. Произошел также заброс металла через продувочный ресивер в соседний цилиндр и металл попал в один ГТН.

Судно было новое, автоматизированное, экипажа оказалось недостаточно и отсутствовал опыт ремонта такого рода. На замену поршней, втулок цилиндров, крышек и сопутствующие работы было затрачено 2,5 суток. Разборку и ремонт ГТН решили пока не выполнять, к тому же запасного ротора не было. Начали испытание ГД при положении ВРШ-0°. При запуске был услышан резкий скрипящий звук в ГТН, но через несколько секунд звук прекратился. По приборам ЦПУ показания обоих ГТН не отличались. Продолжили рейс. ГД работал в нормальном режиме до Персидского залива и обратно до Ильичевска. По приходу была произведена замена ротора. При осмотре аварийного ротора обнаружили, что все его лопатки были деформированы более-менее равномерно, поэтому рейс был завершен благополучно.

3. На судне был установлен валогенератор, стоянки были короткие и ДГ фирмы B&W (ГТН VTR) работал мало. Вскоре после приемки судна начала периодически срабатывать АПС ДГ при высокой температуре выхлопных газов, из трубы шел черный дым. По температуре выхлопных газов определили аварийный цилиндр и произвели демонтаж форсунки. Обнаружили, что часть сопла (форсунки типа БОШ) размером 4 ÷3 мм выкрошилась и была видна игла. Форсунку заменили. Такие поломки происходили неоднократно на обеих ДГ вплоть до гарантийного ремонта. После этого фирма произвела замену сопел, которые отличались от предыдущих числом охлаждающих каналов, вместо двух сделали три канала. Выкрашивание сопел прекратилось. При наличии валогенератора наработка ча¬сов до ревизии ДГ продолжалась 5 лет. После этого был произведен демонтаж и ревизия роторов. Обнаружилось, что все лопатки газовой части роторов были прошиты насквозь очень мелкими осколками. Однако ГТН продолжали работать нормально.

При возрасте судна более 12 лет происходит образование свищей в полости охлаждения ГТН, вначале в корпусе входа (в месте поворота газов на угол 90° в сторону соплового аппарата), далее в корпусе выхода, а также в охлаждаемой вставке ГТН типа TL. Такая авария может быть определена по увеличенному расходу воды из расширительной цистерны системы охлаждения. После остановки ГД открывают спускные пробки и устанавливают место свища. Однако заварить свищ каким-либо типом сварки на месте невозможно, такой технологии нет ни в нашей стране, ни за рубежом, поэтому применяют следующие способы. Если свищ расположен вблизи одного из лючков для очистки зарубашечного пространства, то сверлят сквозные отверстия в газовую часть и устанавливают на Девконе «А» накладку из куска экрана дефектного компенсатора выхлопного трубопровода. С водяной стороны устанавливают медную пластину на Девконе BR и обжимают.

Для заделки свища в охлаждаемой вставке необходима полная разборка ГТН и замена вставки на новую (если есть).

В последние годы отечественные и иностранные фирмы практически перестали форсировать ГД ради экономии топлива. В случаях появления свищей переходят на так называемое воздушное охлаждение. Для этого открывают все крышки лючков, предназначенные для очистки зарубашечного пространства, и к нижнему лючку, где подводилась вода в корпус входа, подводят рукав от дымососа, а ко второму лючку - рукав от вентиляции МО в районе ГТН. Такое охлаждение обеспечивает работу ГД в режиме экономической мощности. Нагрузку лимитирует температура масла для смазки подшипников (кормового).

При наличии новых корпусов ГТН их заменяют в базовых портах. Например, бригада СРЗ порта Ильичевска заменила корпус входной части ГТН типа TL680. Этот корпус болтами M16 (при четырех призонных) закрепили к корпусу выходной части, где размещен кормовой опорный подшипник ротора. После выхода из порта при выводе ГД на режим в ГТН появились звуки, аналогичные дисбалансу. Был остановлен ГД, произведен осмотр опорных подшипников ГТН. Обнаружили, что над шейкой вала был зазор «О», а внизу под шейкой вала ротора и в сторону левого борта зазор был равен 0,16 мм. Очевидно, центровка корпуса входа была выполнена неверно. Ее надо было производить по замерам положения кормовой шейки ротора в подшипнике. Решили продолжить рейс. До порта Генуя шли при пониженных оборотах ГД (до 90 мин-1). В порту приотдали все болты крепления корпуса входа к корпусу выхода и выпрессовали призонные болты; домкратом и тельфером отцентровали корпус, как положено, райберовали новые отверстия под призонные болты и забили их. Обжали остальные болты. Зазор над шейкой вала составил 0,16 мм, под шейкой ноль мм (до установки призонных болтов). После такого ремонта ГТН работал нормально.

Известно, что при работе ГД продолжительное время на мощности значительно меньшей мощности экономического хода в ГТН и выхлопной тракт заносится несгоревшее цилиндровое масло и топливо (т. к. на малом ходу происходит плохой распыл топлива). В результате такого явления на одном балкере ЧМП после работы МОД малым ходом около двадцати часов произошла авария при выводе ГД на режим полного хода. При этом сгорели все лопатки ротора турбины типа VTR 630. Аналогичный случай произошел также на контейнеровозе компании V- SHIPS, где сгорел утилизационный котел. Для устранения аварии котел тушили пожарными рукавами через трубу, однако безрезультатно, котел пришлось демонтировать и заменить.