Оборудование для подачи газового топлива под высоким давлением включает в себя компрессоры, теплообменные аппараты, систему подвода газового топлива к рабочим цилиндрам, модули управления подачей газа и газовые форсунки.

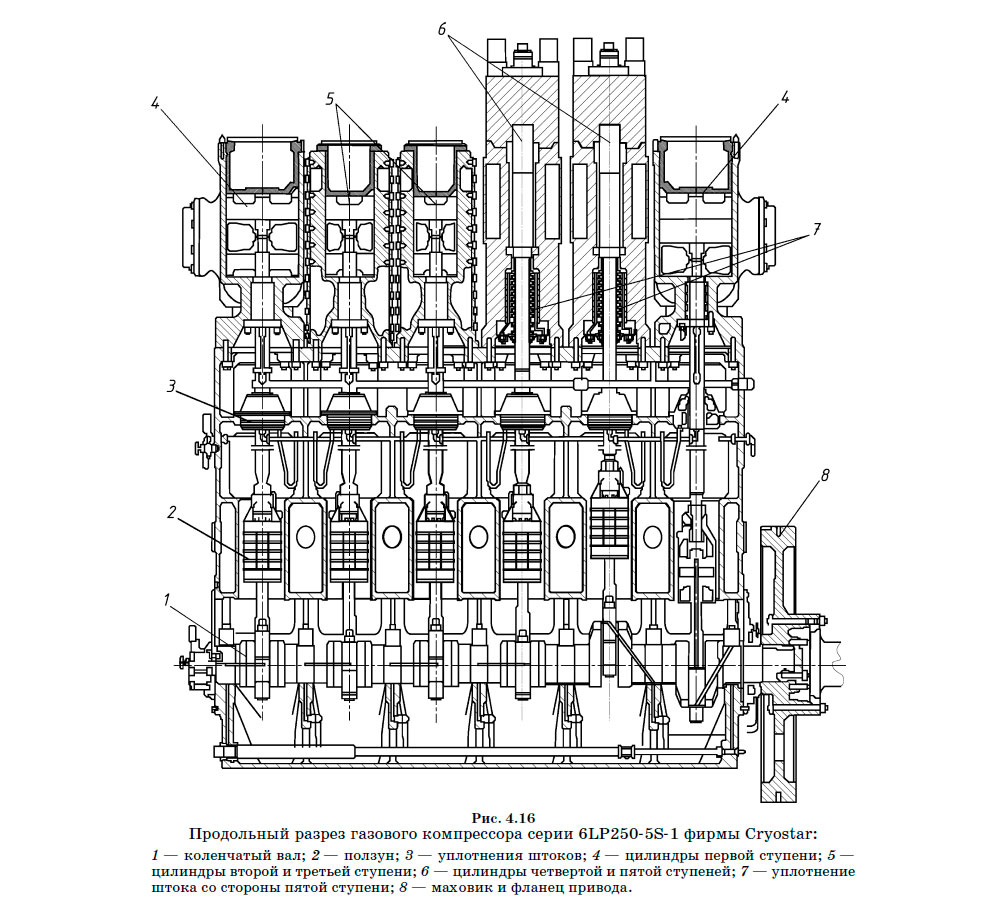

На газовозах, перевозящих LNG, для повторного сжатия испаряющегося груза и для подачи газа к двигателю под высоким давлением широкое использование находят компрессоры фирмы Cryostar. Общее устройство компрессора серии 6LP250-5S-1 представлено на рисунке 4.16.

Компрессор с вертикальным расположением цилиндров имеет пять ступеней сжатия и позволяет на выходе получать газ под давлением до 30 МПа. При этом четвертая и пятая ступень объединены в одном рабочем цилиндре. Всего компрессор имеет по два рабочих цилиндра каждой ступени сжатия. Основной особенностью данного компрессора является возможность работать в широком диапазоне температур газа на всасывании от –160 до –40°C. Это достигается тщательным подбором материалов и рядом оригинальных конструктивных решений. Учитывая, что количество испарений из танков может меняться в широких пределах, на судне устанавливается по два компрессора, каждый из которых в состоянии обеспечить полностью потребности двигателя. Кроме того, каждый компрессор имеет возможность уменьшить свою производительность вдвое путем отключения половины рабочих цилиндров с помощью перепускных клапанов, приводимых в действие сжатым азотом.

Наибольший пик выделения газовых испарений приходится на грузовые операции, когда главный двигатель вообще не потребляет топлива, в этот момент компрессоры работают на сжижение. При движении судна часть газов отводится на питание главного двигателя, а неиспользованное топливо повторно сжижается и возвращается в грузовые танки.

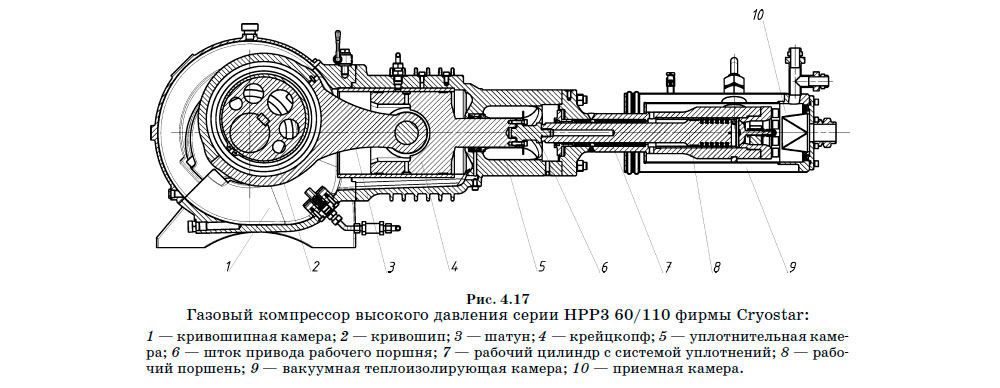

На судах, не предназначенных для перевозки газов, энергетические установки которых переоборудованы на газовое топливо, перевозимое на борту в специальных емкостях, используются рядные газовые компрессоры с горизонтальным расположением цилиндров. Поперечный разрез такого компрессора серии HPP3 60/110 фирмы Cryostar представлен на рисунке 4.17. Данные компрессоры позволяют получить давление на выходе от 15 до 30 МПа. Величина давления подводимого топлива зависит от режима работы двигателя. Компрессоры данного типа отличаются большой эффективностью. Главным образом это достигается за счет малых механических потерь и хорошей теплоизоляции рабочего цилиндра, включающей вакуумную теплоизолирующую камеру.

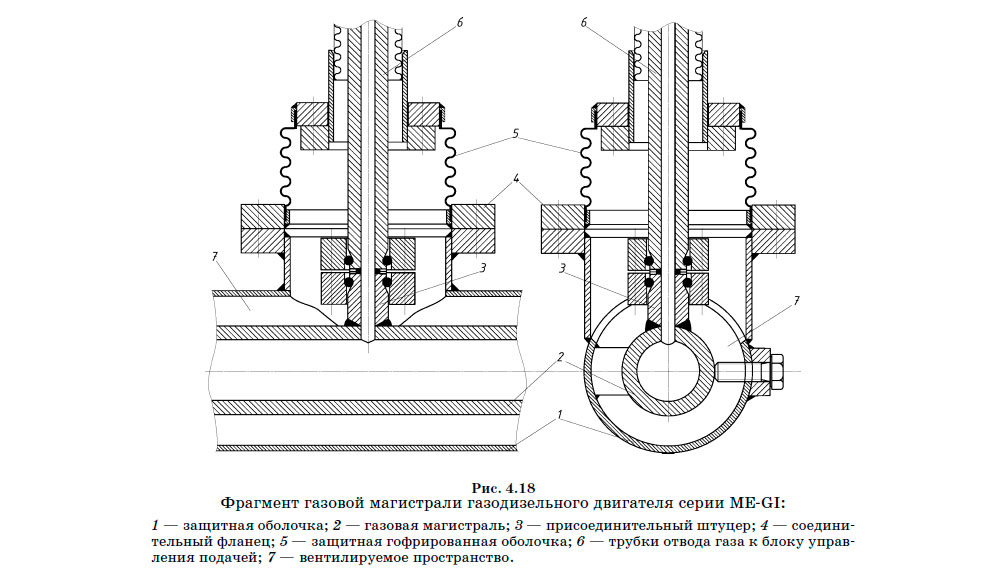

После охлаждения газа в теплообменнике он поступает в газовую магистраль питания двигателя, которая одновременно выполняет функции аккумулятора давления.

Все газопроводы на двигателе выполняются цельносварными, и только в местах присоединения трубок, отводящих газовое топливо на блоки управления подачей, используются фланцевые соединения, необходимые для обслуживания элементов газовой системы. Конструкция трубопроводов спроектирована таким образом, чтобы компенсировать тепловые расширения при нагреве двигателя. Все трубы газовой системы рассчитаны на давление, превышающее рабочее на 50%, а во время заводских испытаний их опрессовывают давлением на 150% выше рабочего. Все газовые трубы помещаются в защитные оболочки, способные выдержать давление, которое может возникнуть при разрыве основной магистрали. Внутреннее пространство между оболочкой и трубопроводом соединяется с системой принудительной вентиляции, которая в течение часа обеспечивает примерно 30-кратную смену воздуха. К вентилируемым относятся и полости, прилегающие к основным элементам топливной системы, в которых может возникнуть утечка газа. На выходе из системы вентиляции устанавливается датчик наличия газа, соединенный с системой аварийной сигнализации. Расположение трубопроводов подобрано так, чтобы они не были повреждены в случае падения тяжелых предметов при ремонте и обслуживании двигателя. В остальном меры безопасности такие же, как и в рассмотренных ранее установках с четырехтактными газодизельными двигателями.

Фрагмент газовой магистрали представлен на рисунке 4.18.

Для повышения безопасности эксплуатации двигателей в составе энергетической установки предусмотрена система инертных газов, которая позволяет под давлением 0,4...0,8 МПа продуть как всю систему подачи газового топлива, так и ее отдельные элементы. Такая очистка является обязательной процедурой при переходе на работу по дизельному циклу или при повреждении какого-либо из участков системы газоснабжения.

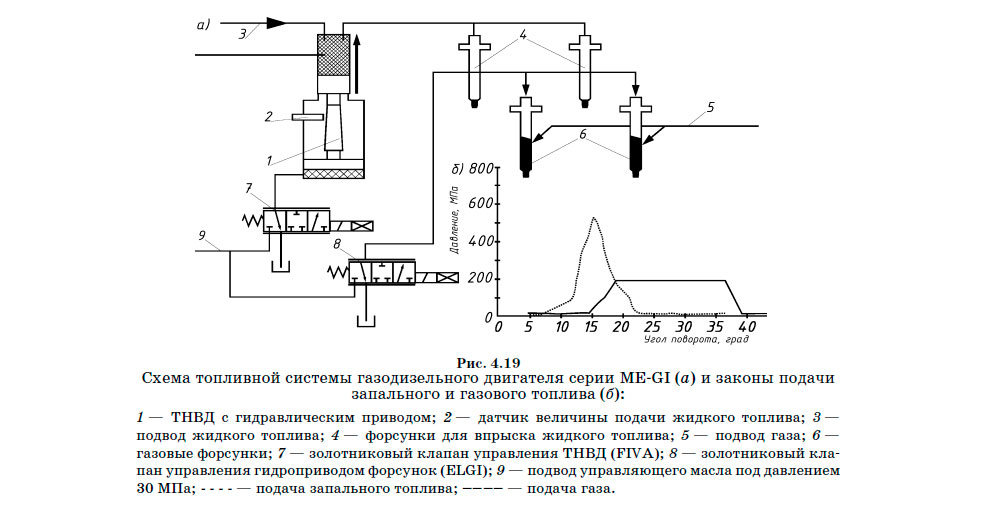

Как уже отмечалось, газодизельные двигатели дооборудуются системой подачи газового топлива в рабочий цилиндр. Схематически система питания газодизельного двигателя показана на рисунке 4.19а.

Из рисунка 4.19б видно, что подача газа в камеру сгорания осуществляется сразу после того, как в цилиндр подана и воспламенилась запальная порция жидкого топлива. Таким образом достигается высокая степень выгорания топлива и предотвращается опасность попадания газа через неплотности поршневых колец в подпоршневое пространство.

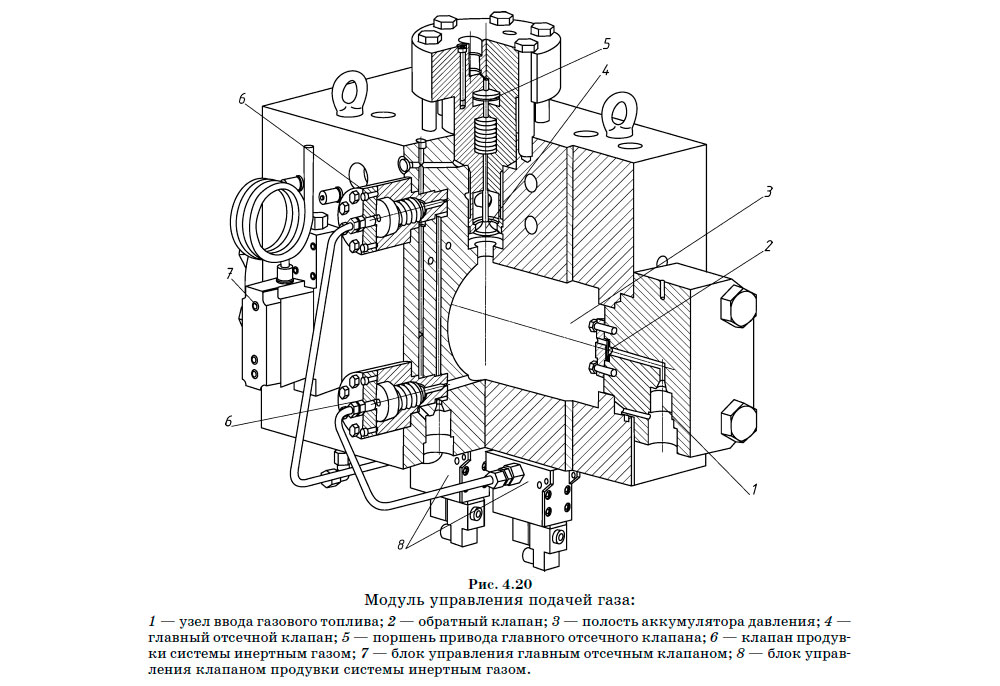

Все элементы управления подачей газа скомпонованы в одном модуле, который включает: газовый аккумулятор, главный отсечной клапан с гидравлическим приводом, клапаны продувки системы инертным газом, клапаны управления гидроприводом форсунок.

Сам модуль крепится к крышке цилиндра, которая имеет внутренние сверления для подвода газа от модуля управления к газовым форсункам, установленным в крышке цилиндра рядом с форсунками для впрыска жидкого топлива.

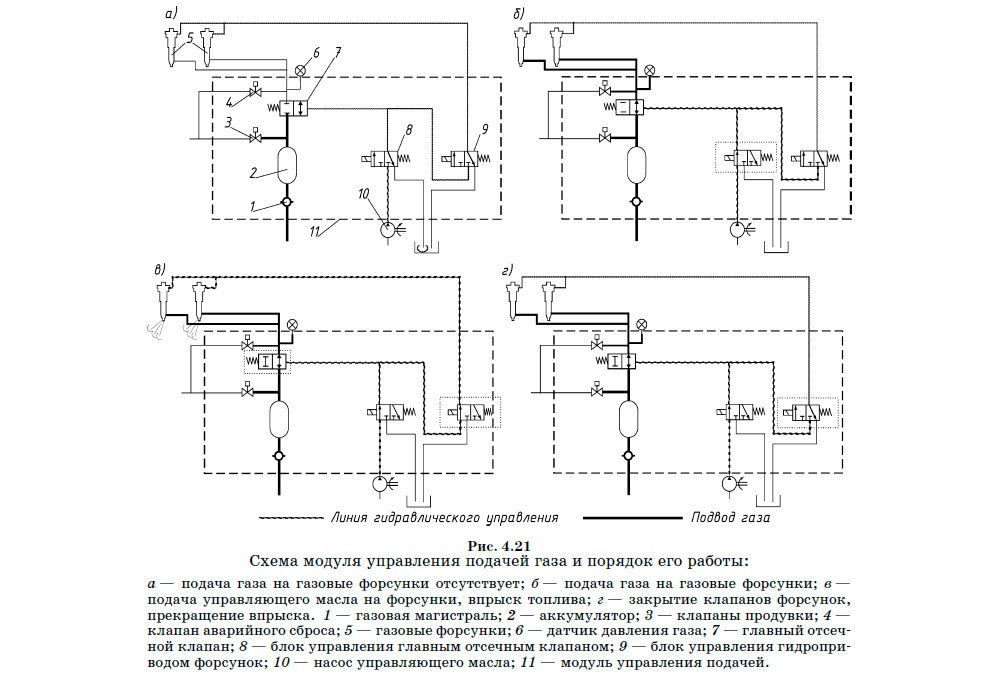

Общее устройство модуля управления подачей газа представлено на рисунке 4.20. Схема модуля и порядок его работы представлены на рисунке 4.21.

Газовое топливо из подводящей магистрали через обратный клапан поступает в аккумулятор давления, выполненный как полость в корпусе модуля управления. Емкость аккумулятора эквивалентна примерно 20 цикловым подачам газа на номинальной нагрузке.

Наличие аккумулятора в блоке управления служит для уменьшения падения давления в процессе впрыска топлива. Стабильное давление необходимо, чтобы система управления могла правильно определить время впрыска, которым и задается величина цикловой подачи.

При отсутствии управляющего сигнала на блок управления главным отсечным клапаном последний закрыт и газ не поступает к газовым форсункам (рис. 4.21а). При поступлении электрического сигнала с блока управления двигателем на блок управления главным отсечным клапаном его золотник перемещается и подает управляющее масло на механизм гидропривода главного отсечного клапана. Клапан открывается, и газ поступает к форсункам, игольчатые клапаны которых на этот момент остаются закрытыми (рис. 4.21б). Заполняя каналы между модулем и форсунками, газ воздействует на датчик давления. Информация о фактическом давлении, полученная с датчика, поступает на блок управления двигателем и используется при вычислении необходимого времени открытия форсунки для обеспечения заданной величины цикловой подачи.

На основании полученной информации блок управления формирует сигнал, подаваемый на блок управления гидроприводом форсунок. Под действием сигнала золотник блока перемещается и подает управляющее масло на привод форсунок (рис. 4.21в). Открываясь, форсунки производят подачу газа в камеру сгорания двигателя.

После снятия управляющего сигнала с блока управления гидроприводом форсунок золотник, перемещаясь, переключает масло из контура гидропривода на слив, в результате чего клапаны форсунок закрываются и подача топлива прекращается (рис. 4.21г).

Снятие сигнала с блока управления главным отсечным клапаном приводит к его закрытию, и система возвращается в исходное состояние (рис. 4.21а).

В рассмотренной схеме подачи газа в рабочий цилиндр применено двухступенчатое подключение — сначала через главный отсечной клапан, а затем через клапаны форсунок. Такое решение позволяет повысить уровень безопасности эксплуатации, а в случае необходимости, очистить поврежденные полости, продув их через специальные клапаны инертными газами.

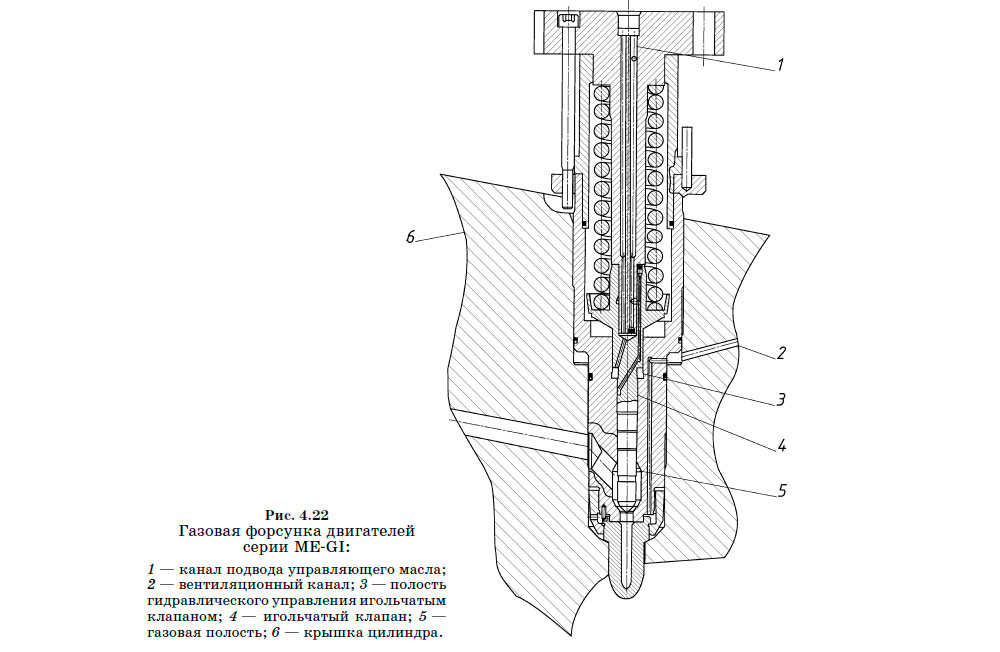

Общее устройство газовой форсунки представлено на рисунке 4.22.

Устанавливаются газовые форсунки по две на цилиндр в специальных колодцах, выполненных в крышке цилиндра и расположенных в непосредственной близости от форсунок жидкого топлива. Газ подводится к форсунке через сверления в крышке цилиндров и поступает к запорному конусу игольчатого клапана через отверстия в ее корпусе. Для предотвращения утечек газа между корпусом форсунки и крышкой цилиндра устанавливаются уплотнительные кольца. Полости, расположенные за пределами уплотнений, соединяются с общей вентиляционной системой.

В закрытом состоянии игольчатый клапан удерживается за счет усилия пружины, действующей на тарелку, выполненную с ним как одно целое. В нижней части игольчатого клапана имеется бурт, прецизионно подогнанный к корпусу, выполняющий роль гидравлического поршня. По каналам в направляющей и в теле игольчатого клапана масло от модуля управления подачей поступает в кольцевую полость под буртом, заставляя игольчатый клапан открываться. Для предотвращения просачивания газа между игольчатым клапаном и корпусом распылителя в зазор между ними постоянно подается специальное уплотняющее масло под давлением на 0,2...0,3 МПа выше, чем давление газа перед распылителем. Уплотняющее масло поступает по системе каналов в кольцевую проточку на теле игольчатого клапана.