Системы непосредственного действия по конструктивному исполнению могут быть разделенного и неразделенного типов (насосы-форсунки).

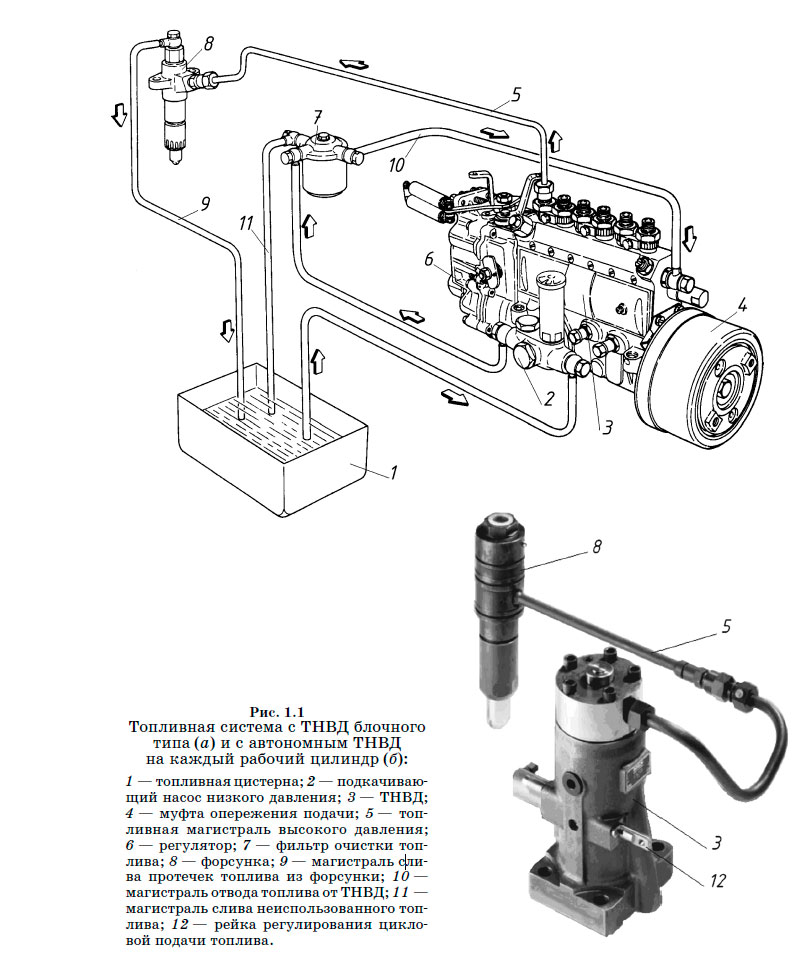

При раздельном исполнении топливный насос и форсунка соединяются между собой топливопроводом высокого давления. В ВОД и некоторых СОД с небольшой цилиндровой мощностью наибольшее распространение получили блочные насосы с рядным или V-образным расположением секций высокого давления, которые размещаются в одном корпусе (рис. 1.1а). У МОД и СОД с большой цилиндровой мощностью для каждого цилиндра устанавливают автономный ТНВД (рис. 1.1б), который располагают максимально близко к форсунке. Это позволяет свести к минимуму длину трубопроводов высокого давления и тем самым уменьшить вредное воздействие больших промежуточных объемов, в которых могут возникать волновые процессы, нарушающие процесс топливоподачи.

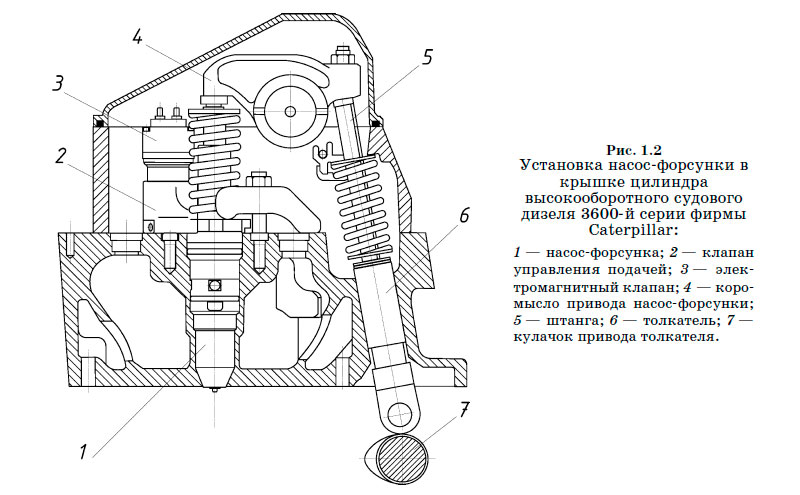

Насос-форсунки представляют собой агрегаты, у которых в одном корпусе смонтирован топливный насос и распылитель форсунки. Они отличаются большой компактностью, хорошими массогабаритными показателями, меньшими затратами на привод.

За счет минимизации объемов сжимаемого топлива насос-форсунки способны обеспечивать высокие давления впрыска, а практически полное отсутствие волновых процессов позволяет отказаться от нагнетательного клапана, обеспечивает отсутствие подвпрысков и резкую отсечку подачи, а также снижение запаздывания впрыска относительно нагнетания плунжера. В результате распылители насос-форсунок в меньшей степени склонны к закоксовыванию, что значительно увеличивает их ресурс, уменьшается разброс углов опережения подачи по частотам вращения и уменьшается необходимый диапазон его регулирования. Использование насос-форсунок сопряжено с трудностями их размещения в крышках цилиндров, сложностью привода, который, как правило, осуществляется от распределительного вала через систему толкателей и штанг (рис. 1.2). В настоящее время насос-форсунки используются преимущественно на высокооборотных дизелях некоторых фирм с диаметрами цилиндров до 300 мм.

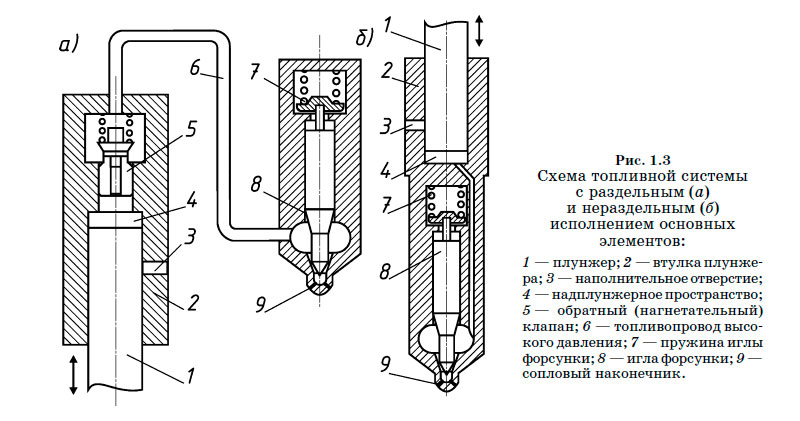

Общие схемы систем топливоподачи непосредственного действия показаны на рисунке 1.3.

Схема с раздельным исполнением включает в себя два элемента: топливный насос высокого давления плунжерного типа и форсунку для распыливания топлива, которая присоединяется к насосу трубопроводом высокого давления (рис. 1.3а). Для разъединения подплунжерного пространства и нагнетательной полости между ними устанавливается нагнетательный клапан.

В топливных системах с неразделенным исполнением (в насос-форсунках) оба элемента системы впрыска объединены в одном корпусе, а трубопровод высокого давления и нагнетательный клапан отсутствуют (рис. 1.3б).

Схематически обе системы подачи топлива в цилиндры дизеля показаны на рисунке 1.3. Плунжер 1 топливного насоса совершает возвратно-поступательное движение во втулке 2. Когда он находится в нижнем (в верхнем (рис. 1.3б)) положении, топливо через впускное окно 3 поступает в надплунжерное пространство 4. При движении вверх плунжер перекрывает это окно и топливо, поднимая нагнетательный клапан 5, поступает через образовавшуюся кольцевую щель между клапаном и седлом клапана в топливопровод высокого давления 6 к форсунке (рис. 1.3а).

У насос-форсунок нагнетательный клапан и топливопровод отсутствуют, поэтому топливо сразу поступает в подыгольчатое пространство распылителя (рис. 1.3б). Когда давление топлива на торцевую поверхность иглы форсунки 7 достигнет величины, превышающей усилие пружины 8, прижимающей ее к седлу, игла приподнимется и топливо с большой скоростью впрыскивается через сопло форсунки 9 в камеру сгорания. Длительность впрыска, а значит, и цикловая подача топлива зависят от продолжительности активного хода плунжера, представляющего собой часть хода плунжера, в течение которого происходит нагнетание топлива. Для изменения цикловой подачи топлива используются различные методы ее регулирования, которые будут рассмотрены нами далее.

По способу регулирования цикловой подачи топливные насосы высокого давления разделяют на золотниковые, клапанные и комбинированные. В ряде современных двигателей последнее время находят применение топливные насосы с регулированием подачи путем изменения величины полного хода плунжера.

В ТНВД с золотниковым регулированием изменение подачи топлива осуществляется плунжером-золотником, а в насосах клапанного типа — специальными клапанами с механическим приводом от толкателя плунжера.

В клапанных насосах более простая конструкция плунжерной пары, но сама система привода клапанов имеет множество подвижных деталей, что значительно усложняет конструкцию насоса. Кроме того, эти насосы очень чувствительны к износам посадочных поясков в седлах всасывающего и отсечного клапанов, которые вызывают нарушения четкости впрыскивания и возрастание неравномерности подачи топлива по цилиндрам дизеля.

Золотниковые насосы проще по конструкции, легче в регулировании и эксплуатации. Основным недостатком золотниковых насосов является более интенсивный износ плунжера в районе золотниковых кромок.

В комбинированных насосах регулирование цикловой порции топлива происходит с помощью как золотникового, так и клапанного управления. Например, началом подачи управляет клапан, а окончанием — золотниковая нарезка на плунжере. Такие насосы имеют достаточно сложную конструкцию, поэтому на современных судовых дизелях их практически не используют.

Все рассмотренные выше способы регулирования цикловой подачи используют, как правило, ТНВД с механическим приводом плунжеров (кулачковая шайба размещена на валу топливного насоса или на распределительном валу дизеля).

Последнее время широкое распространение на судовых малооборотных двигателях получили топливные насосы с гидравлическим приводом плунжера. В этих насосах реализуется принцип регулирования, основанный на изменении хода плунжера, так как плунжер не имеет строго фиксированного полного хода, определяемого профилем приводного кулачка. В таких насосах ход плунжера, а значит, и цикловая подача топлива зависят от количества масла, поступающего в пространство под поршнем гидравлического привода плунжера. Подачу масла из управляющей магистрали, как правило, регулирует электронная система управления на базе микропроцессорной техники.

Независимо от типа, основные конструктивные отличия топливной аппаратуры судовых дизелей связаны с тем, что большинство из них приспособлены для работы на вязких IFO, TFO (Intermediate Fuel Oil, Thin Fuel Oil) и высоковязких сортах топлив HFO, RFO (Heavy Fuel Oil, Residual Fuel Oil). Такие топлива, в силу своей малой подвижности, не могут использоваться при температуре окружающей среды. Для снижения их вязкости до 10...14 сСт перед подачей к агрегатам топливной системы топлива подогревают до 100...140°C.

Наиболее широко используемыми сортами топлив для судовых дизелей на мировом флоте являются IFO-180 и IFO-380. Они отвечают требованиям стандарта ISO 3217:1987 и соответствуют классам RME 25 и RMG 35.

На сегодня практически все выпускаемые дизели способны работать на тяжелых топливах, и только высокооборотные двигатели, используемые на судах в основном для привода аварийных дизель-генераторов, используют легкие топлива, такие как морской газойль MGO (Marine Gas Oil) и морское дизельное топливо MDO (Marine Diesel Oil). Эти топлива не нуждаются в подогреве, так как при температуре, характерной для машинно-котельного отделения судна, имеют вязкость 3...12 сСт.

Основная масса морских топлив представляет собой смесь остаточного топлива и дистиллятных фракций с высоким содержанием серы и других вредных компонентов. В этой связи топливная аппаратура судовых дизелей должна быть устойчива к воздействию химической коррозии.