Механизм газораспределения служит для управления процессами впуска воздуха в цилиндр и выпуска отработавших газов. Состоит из впускных и выпускных органов газораспределения и их приводов.

В четырехтактном двигателе выпускной клапан открывается с опережением до прихода поршня в НМТ. Это необходимо, чтобы с целью улучшения очистки цилиндра начать ее раньше, используя перепад давления между цилиндром и выпускным трубопроводом, и обеспечить полное открытие клапана к моменту начала хода выталкивания газов поршнем (в НМТ). Закрывается клапан с запаздыванием, чтобы создать продувку цилиндра поступающим в него воздухом (фаза перекрытия клапанов называется продувкой).

Опережение открытия впускного клапана служит целям обеспечения продувки и полного открытия в ВМТ (свести к минимуму дросселирование воздуха под клапаном). Запаздывание закрытия впускного клапана служит цели улучшения наполнения цилиндра воздухом путем использования эффекта инерции движения массы воздуха во впускной, системе.

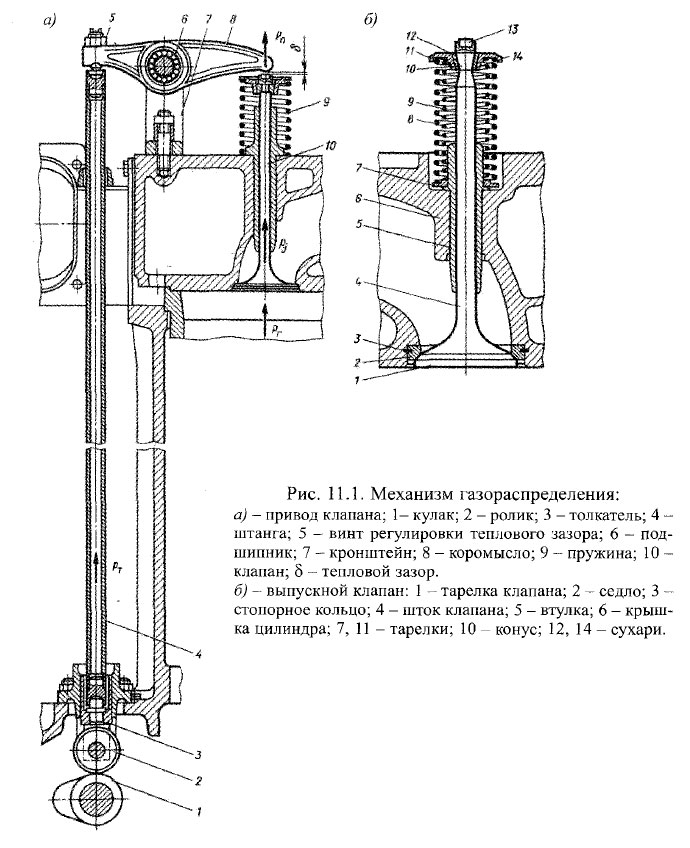

В четырехтактных дизелях применяют клапанное газораспределение (рис. 11.1а). Органами газораспределения являются впускные и выпускные клапаны 10 с клапанными пружинами 9, а привод включает в себя клапанные рычаги 8, сидящие на осях 6 кронштейнов 7, штанги 4, толкатель 5 с роликами 2, кулачковые шайбы 1 распределительного вала и привод от коленчатого вала к распределительному. Для обеспечения плотной посадки клапана на седло в приводе клапана предусматривают зазор В (во время работы дизеля вследствие нагревания шток клапана удлиняется и зазор должен исчезать). Если зазор выбран неправильно, то клапан будет находиться в приоткрытом положении и будет пропуск газов под клапаном, если зазор велик - клапан будет открываться с опозданием. Чтобы избежать отмеченных явлений, предусматривается возможность его регулирования с помощью болта с контргайкой 5. Обычно рекомендуемая величина зазора приводится в инструкции по двигателю.

При набегании выступа кулачковой шайбы 1 на ролик 2 толкателя 3 штанга 4 перемещается вверх и поворачивает клапанный рычаг 8 относительно оси 6. При этом правый конец рычага нажимает на шток клапана 10 и открывает его, сжимая пружину 9. При выходе выступа шайбы из-под ролика толкателя силой упругости пружины клапан закрывается. Необходимые фазы газораспределения (моменты начала открытия и конца закрытия клапанов) и законы движения клапанов определяются профилем кулачковых шайб, углом их заклинки, кинематической схемой клапанного привода и тепловым зазором.

Вертикальное расположение клапанов в цилиндровой крышке обеспечивает наименьший износ их штоков и направляющих втулок, а открытие внутрь цилиндра способствует плотному прилеганию к седлам за счет давления газов. При малых давлениях в цилиндре плотность закрытия клапана зависит от натяжения пружины.

Для уменьшения сил инерции клапанного привода в ВОД часто устанавливают два распределительных вала (для впускных и выпускных клапанов) над цилиндровыми крышками, и кулачные шайбы воздействуют непосредственно на штоки клапанов. Однако при этом усложняется передача от коленчатого вала к распределительным валам и загромождаются цилиндровые крышки.

В двухтактных дизелях с прямоточно-клапанной продувкой применяют клапанно-щелевое газораспределение. Для впуска воздуха в цилиндр служат продувочные окна во втулке, которые открываются и закрываются поршнем, а клапанный механизм управляет выпуском газов.

В двухтактных двигателях старых моделей, так же как и в 4-тактных ДВС, клапан приводится в действие от кулачной шайбы через толкатель, штангу и клапанный рычаг. В новых конструкциях применен гидравлический привод.

В двухтактных дизелях с контурной и прямоточно-щелевой продувками применяют щелевое (бесклапанное) газораспределение. Органами газораспределения являются продувочные и выпускные окна во втулке и поршень, выполняющий функции золотника. У некоторых дизелей ранней постройки продувочные окна перекрыты автоматическими пластинчатыми продувочными клапанами, а выпускные окна -вращающимися заслонками (дизели «Зульцер» типа RD).

Условия работы клапанного механизма

Механические нагрузки вызываются силами давления газов Рг на тарелку клапана 11 (см. рис. 11.1а), силами инерции движущихся частей Рj, упругости клапанных пружин (10) Рn и усилием со стороны толкателя-штанги (3) Рm , являющимся нормальной составляющей от силы давления кулака (1) на толкатель.

В момент начала открытия клапана его скорость возрастает от нуля до максимума. Силы инерции клапанного механизма направлены в сторону, противоположную движению толкателя (к распределительному валу), и будут прижимать ролик толкателя (2) к кулачной шайбе (1). К моменту полного открытия клапана его скорость уменьшается от максимума до нуля, силы инерции имеют противоположное направление (от распределительного вала) и стремятся оторвать ролик толкателя от кулачной шайбы, но этому препятствуют клапанные пружины. В период закрытия клапана действия сил инерции и клапанных пружин будут аналогичными. Отрыв ролика толкателя от кулачной шайбы приводит к повреждению их рабочих поверхностей, ударам в клапанном механизме, разбиванию фасок клапана и седла, нарушению фаз газораспределения. Поэтому сила упругости пружин должна быть всегда больше сил инерции клапанного механизма.

Клапанные пружины испытывают знакопеременную нагрузку, и их материал работает на усталость. Во время работы пружины ее температура возрастает на 40-50°С, а при совпадении частоты собственных колебаний с частотой возмущающей силы может возникать резонанс, приводящий к ее поломке. Клапанные пружины выполняют с разным направлением витков для предотвращения попадания витков одной пружины между витками другой в случае поломки одной из них.

Установка нескольких пружин на один клапан (две, три или четыре) позволяет устранить их резонанс; каждая пружина имеет свой период колебаний и при попадании в резонанс одной из них другие являются гасителями колебаний. При установке нескольких пружин одновременно уменьшаются их размеры, снижаются напряжения в витках, повышается частота собственных колебаний и устойчивость пружин во время работы, повышается надежность работы клапана.

Для уменьшения амплитуды собственных колебаний пружин применяют неравномерный шаг навивки, демпферы колебаний в виде пластинчатых пружин, конические пружины.

Концевые (опорные) витки пружины для образования кольцевой опорной поверхности сближают до соприкосновения и сошлифовывают по плоскости, перпендикулярной к оси пружины.

Клапанные рычаги 8 (см. рис. 11.1а) для обеспечения необходимой жесткости и прочности при возможно меньшей массе изготавливают ковкой или штамповкой и придают им тавровую или двутавровую форму, а штанги 4 выполняют в виде стальных труб с наконечниками различной конструкции.

Высокие термические нагрузки газораспределительных клапанов обусловлены и соприкосновением с горячими газами. Наиболее напряженным является выхлопной клапан. Он воспринимает теплоту через плоскость тарелки от газов в цилиндре (около 80%) и через поверхность перехода от тарелки к штоку от выпускных газов (15%).

Теплота отводится двумя путями: от тарелки 1 (рис. 11.16) к седлу 2 и далее в охлаждающую воду; через шток к направляющей 5 и далее в массу металла и в охлаждающую воду.

Температура тарелки впускного клапана может достигать 300-400°С, а выпускного - 550-800°С. У впускных клапанов температура более низкая, так как они охлаждаются воздухом во время процесса наполнения; тарелка же выпускного клапана в период выпуска омывается горячими газами. Высокие температуры ухудшают механические свойства материала, вызывают высокотемпературную коррозию, эрозию, коробление и неплотное прилегание клапана к седлу, увеличивают опасность заедания штока клапана в направляющей, а иногда приводят к прогоранию тарелки.

К конструкции деталей механизма газораспределения предъявляются следующие основные требования:

- газораспределительные клапаны должны иметь возможно большие проходные сечения (для улучшения очистки цилиндра от газов и наполнения его воздухом), меньшие температуры и массу (для уменьшения сил инерции);

- материал клапанов должен быть жароупорным, износостойким, вязким и не должен закаливаться на воздухе (для предотвращения образования закалочных трещин);

- клапанные пружины должны быть достаточно упругими и иметь высокую усталостную прочность;

- клапанные рычаги, штанги и толкатели должны быть жесткими, прочными при возможно меньшей массе (для уменьшения сил инерции).

Материал:

- впускных клапанов - легированная или углеродистая сталь;

- выпускных клапанов - высоколегированная сталь.

В форсированных дизелях для повышения износостойкости и коррозионной стойкости фаску тарелки клапана (иногда и седла) покрывают стеллитом или изготавливают выхлопные клапаны из нихрома, а шток клапана азотируют; седла клапанов - легированная или углеродистая сталь или сверхпрочный чугун;

- пружины - высокоуглеродистые стали;

- распределительные валы - легированная или углеродистая сталь;

- кулачные шайбы - легированные стали.

Для повышения поверхностной твердости шайбы цементируют и закаливают.

Конструкции клапанов

Клапаны устанавливают непосредственно в крышку цилиндра, что дает возможность увеличить проходные сечения для воздуха и газов, но при этом необходим демонтаж крышки для осмотра и притирки клапанов. В четырехтактных дизелях выпуск газов всегда обеспечивается выталкивающим ходом поршня. Поэтому для улучшения наполнения цилиндра воздухом диаметр впускного клапана иногда увеличивают (приблизительно на 20%) за счет уменьшения диаметра выпускного.

В четырехтактных дизелях обычно применяют два или четыре газораспределительных клапана, а в двухтактных МОД - один клапан. Увеличение числа клапанов усложняет конструкцию цилиндровой крышки, но снижает их механическую и тепловую напряженность за счет уменьшения диаметра и массы.

Клапан без корпуса (см. рис. 11.1а) состоит из штока 10 и тарелки, имеющей коническую рабочую фаску. Чаще всего применяют клапаны с углом фаски 45°, обеспечивающим большую жесткость клапана и плотную его посадку на седло, лучшую самоцентровку во время работы и при притирке, лучший отвод теплоты от тарелки, а также наиболее выгодную форму газового потока при полном открытии клапана.

Фаска тарелки прижимается к седлу, протачиваемому в крышке цилиндра (см. рис. 11.1а), или к съемному седлу 2 (см. рис. 11.16), зафиксированному в крышке пружинящим кольцом 3 или другими способами (запрессовка, развальцовка, зачеканка). Фаску и седло тщательно притирают. Шток клапана перемещается в направляющей втулке 5. Клапан прижимается к седлу пружинами 9, упирающимися в нижнюю и верхнюю 7 и 11 тарелки. Верхняя тарелка крепится коническими полукольцами («сухарями») на конической шейке штока клапана (применяют и другие способы крепления верхней тарелки). Для предотвращения разбивания торца штока в него вставляют закаленный сухарь или устанавливают на него колпачок.

В современных двигателях стали применять седла, рабочей поверхности которых придана W-образная форма с карманом 1, в котором аккумулируется воздух, препятствующий протечке горячих газов в зону контакта с тарелкой клапана.

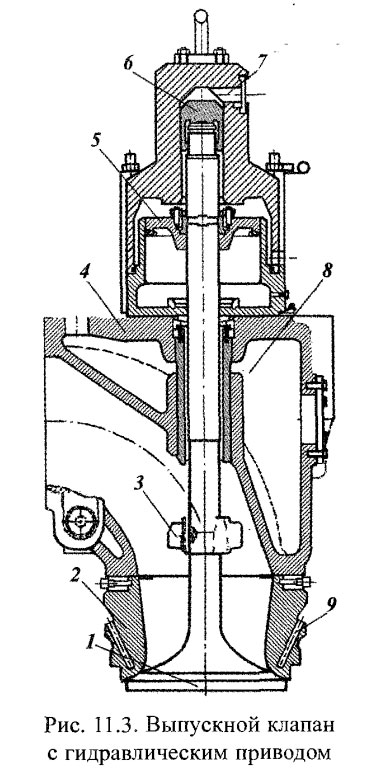

Клапаны с корпусом (см. рис. 11.3) конструктивно сложнее, имеют меньшее проходное сечение, но удобнее в эксплуатации, так как можно производить их осмотр, притирку и замену без демонтажа цилиндровой крышки.

Из-за наличия теплового зазора в приводе клапана его движение начинается и заканчивается ударом, вызывающим дополнительные напряжения в седле и тарелке, пружине и на поверхностях контакта клапанного механизма. Для обеспечения безударной работы и снижения шума в МОД с прямоточно-клапанной продувкой применяют гидравлический привод клапанов. Гидравлический привод способствует также уменьшению массы движущихся частей и сил инерции клапанного привода, повышению надежности работы.

В рассматриваемой конструкции (рис. 11.3) механический привод клапана заменен на гидравлический. С этой целью на шток клапана надет поршень 6, на который давит масло, поступающее по каналу 7 от гидравлического поршневого усилителя, привод которого осуществляется от установленного на распределительном валу кулачка. Клапанные пружины в новой конструкции устранены, и их функцию выполняет «воздушная пружина» с поршнем 5. При снижении давления масла в приводе клапана его возврат на седло осуществляется воздушной пружиной, в которой сжатый воздух снизу давит на поршень 5 и клапан поднимается и мягко садится на седло, что существенно уменьшает наклеп посадочных поверхностей.

Снижение тепловой напряженности клапанов достигают интенсивным охлаждением цилиндровой крышки в районе седла и непосредственно седла.

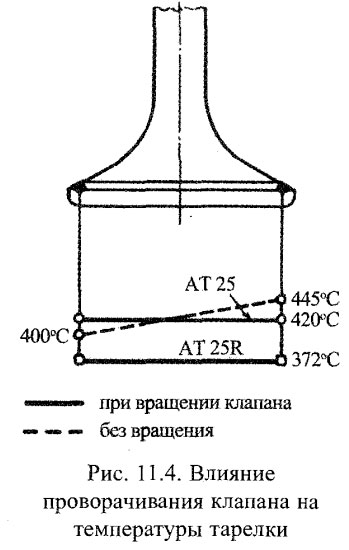

В современных мощных МОД и СОД часто предусматривают автоматический поворот клапанов относительно оси во время работы дизеля. Вращение клапанов обеспечивает более равномерное распределение температур в тарелке и меньшую ее деформацию, равномерный износ тарелки и седла и их некоторую самопритирку. Наиболее просто это достигается установкой специальных лопаток на нижней части штока 3, которые под действием газового потока поворачиваются совместно с клапаном.

В ряде случаев для принудительного поворота клапанов применяют специальное устройство («ротокап»). Проворачивание клапанов во время работы обеспечивает более равномерное распределение температур тарелки и увеличение ее ресурса (рис. 11.4).

Распределительный вал

Кулачные шайбы, находящиеся на распределительном валу, служат для управления открытием и закрытием газораспределительных клапанов, а также для привода топливных насосов высокого давления, топливоподкачивающего насоса, воздухораспределителя пусковой системы.

Распределительный вал изготавливают цельным или составным (для упрощения изготовления и монтажа) и устанавливают на разъемных подшипниках. Для предотвращения осевого перемещения вал обычно фиксируют в опорно-упорном подшипнике.

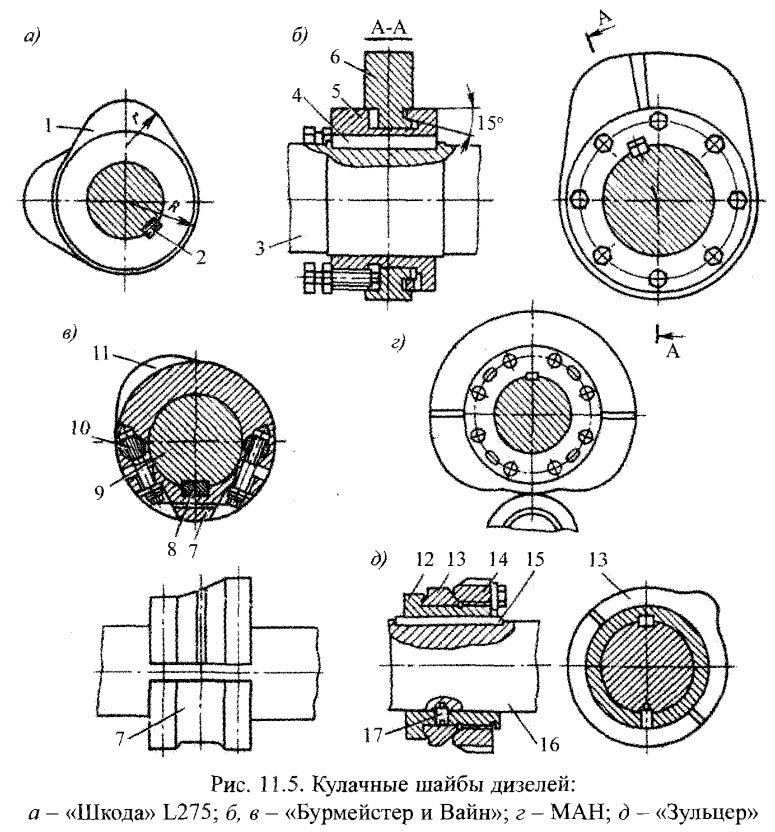

Кулачные шайбы в ВОД обычно отковывают заодно с распределительным валом, а в СОД и МОД выполняют съемными (неразъемными или разъемными). Съемные шайбы 1 (рис. 11.5а) привода газораспределительных клапанов обычно изготавливают неразъемными и крепят на валу шпонками 2 или на гидропрессовой посадке, а шайбы привода ТНВД - чаще всего разъемными и крепят различными способами, позволяющими изменять их угол заклинки относительно распределительного вала.

Кулачная шайба ТНВД дизеля «Бурмейстер и Вайн» имеет симметричный профиль (рис. 11.5б) и состоит из двух половин. Одна из них имеет пазы, в которые входят выступы другой половины, что дает возможность регулировать опережение подачи топлива независимо на передний и задний ход.

На распределительном валу 2 на шпонке 3 установлена втулка 4, имеющая кольцевой паз с внутренним конусом, к которому при помощи болтов прижимается кулачная шайба 5. В последних моделях дизелей применяют составную шайбу с отрицательным профилем (рис. 11.6г).

У дизелей МАН кулачная шайба (рис.11.5в) имеет несимметричный профиль и состоит из двух половин: затылочной 1, сидящей на валу 3 на шпонке 2, и профильной кулачковой шайбы 5, которую можно поворачивать на некоторый угол при помощи болтов 4.

У дизелей «Зульцер» шайба 2 (рис. 11.5д) имеет симметричный профиль и также состоит из двух половин. Шайба свободно сидит на втулке 1, зафиксированной на распределительном валу 5 шпонкой 4 и штифтом 6. Втулка имеет на конце резьбу, на которую навертывается гайка 3; торцовые поверхности гайки, фланца втулки и шайбы конусные.

В четырехтактных реверсивных дизелях устанавливают два комплекта кулачных шайб - один для переднего, другой для заднего хода, а в двухтактных дизелях с прямоточно-клапанной продувкой - один (если реверсирование осуществляется разворотом распределительного вала на определенный угол) или два комплекта (если реверсирование осуществляется осевым сдвигом распределительного вала).

Привод распределительного вала осуществляется от коленчатого вала.

Конструкция привода зависит от расположения распределительного вала: при верхнем расположении (над цилиндровыми крышками), характерном для ВОД, применяют валиковый привод с коническими или винтовыми шестернями; при нижнем и среднем - шестеренный привод.

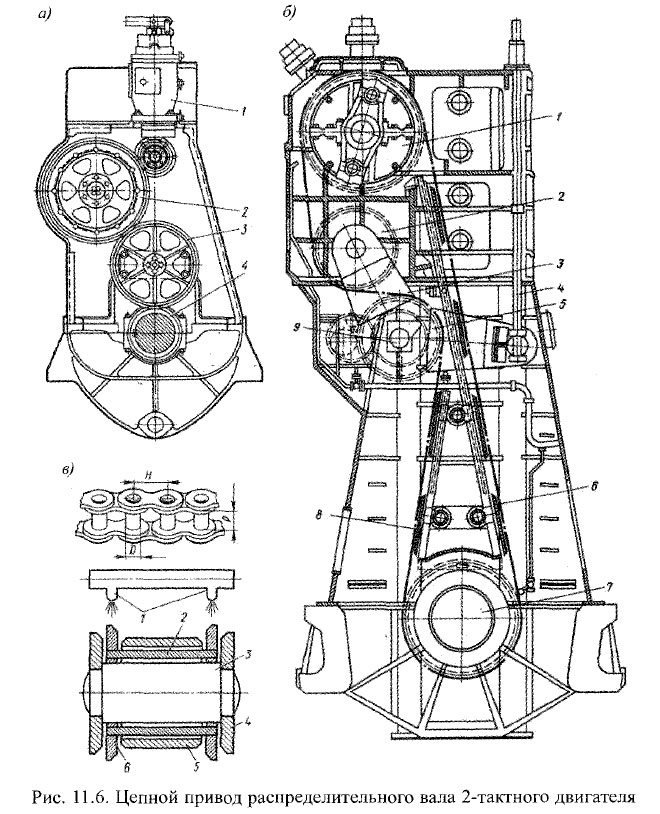

Для уменьшения размеров шестерен приводы изготавливают с промежуточными шестернями (рис. 11.6а). Промежуточная шестерня 3 находится в зацеплении с ведущей шестерней 4 коленчатого вала и с ведомой шестерней 2 распределительного вала.

Так как у четырехтактного дизеля частота вращения распределительного вала должна быть в два раза меньше частоты вращения коленчатого вала, то шестерня 2 имеет вдвое больший диаметр, чем шестерня 4 (промежуточная шестерня 3 на передаточное число влияния не оказывает). От шестерни 2 приводится также вал регулятора частоты вращения 1.

Цепной привод (рис. 11.66) используют при большом расстоянии между осями коленчатого и распределительного валов, когда шестеренный привод получился бы громоздким и дорогим.

Ведущая звездочка 7 коленчатого вала соединяется со звездочкой 1 распределительного вала тремя одинарными цепями 6. Звездочка 5 является направляющей и используется для привода воздухораспределителя, лубрикаторов и регулятора частоты вращения. Звездочка 2, закрепленная в кронштейне 3, служит для натяжения цепи. Натяжение осуществляется поворотом кронштейна 3 вокруг оси 9 против часовой стрелки. Тяга 4, нагруженная мощной пружиной, передает усилие на кронштейн 3. Цепи движутся по стальным направляющим рельсам 8, облицованным резиной, что предотвращает поперечные колебания цепей. Оси всех звездочек и цепи смазываются маслом.

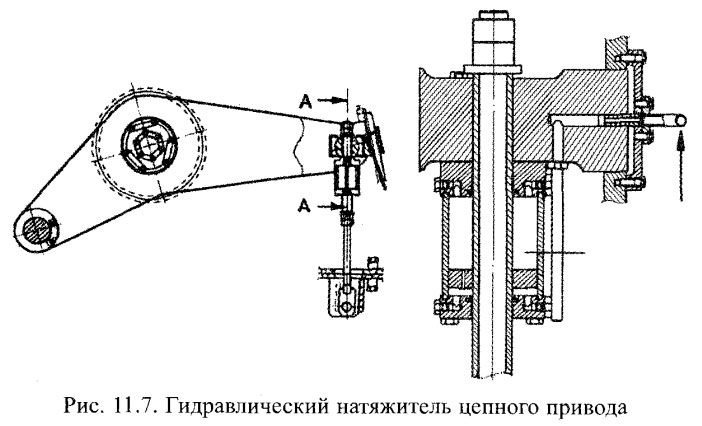

В новых конструкциях МОД используются гидравлические натяжители цепей (см. рис. 11.7). Смазка цепей осуществляется маслом, подаваемым на них посредством сопел.

Повреждения клапанов

В механизме газораспределения наиболее уязвимым элементом являются впускные и выпускные клапаны, испытывающие высокие механические и тепловые нагрузки. Наибольшую опасность представляют тепловые нагрузки, определяемые условиями работы клапанов в зоне высоких температур омывающих их газов. Наибольшие температуры имеют выхлопные клапаны. Чтобы поднять работоспособность клапанов, двигателестроители стремятся не выходить за пределы 500-520°С.

Причины повреждений.

- При превышении температур сверх 650°С Материал клапанов теряет свои прочностные свойства, одновременно создаются неблагоприятные условия для возникновения высокотемпературной коррозии.

- Часто повторяющиеся смены температур от высоких до низких провоцируют возникновение термоусталостных трещин в зонах перехода тарелки клапана в шток или в районе проточек под сухарики.

- Появление на теле клапана глубоко проникающего окисления и окалинообразования; цвета побежалости на штоке клапана свидетельствуют о высокотемпературном окислении в связи с нагревом штока в его направляющей втулке.

- При превышении температур сверх предела ползучести тарелка клапана деформируется и приобретает форму чаши. При небольших деформациях нарушается плотность посадки, а при более серьезных не исключена поломка тарелки.

- Поломки тарелок возможны также при нарушении фаз газораспределения и ударе клапана по поршню. Более серьезные повреждения происходят при разносе двигателя, сухарики выскакивают из тарелки клапана, клапан проваливается вниз и попадает под поршень. Клапаном пробивается огневое днище крышки цилиндра, вода проникает в камеру сгорания, происходит гидравлический удар в цилиндре, сопровождающийся изгибом шатуна и прочими повреждениями.

Потеря плотности клапанов происходит по ряду причин, к числу которых относятся:

- эрозионное изнашивание посадочного конуса тарелки клапана и его седла, отсутствие вращения;

- отложения кокса и золы на тарелке;

- деформация клапана;

- нарушение центровки оси клапана в направляющей;

- прогорание посадочной поверхности вследствие высокотемпературной коррозии, вызванной наличием в топливе ванадия и натрия;

- низкотемпературная коррозия, вызванная высоким содержанием в топливе серы и низкими температурами клапана (впускные клапаны).

Низкотемпературной коррозии в основном подвергаются впускные клапаны, имеющие более низкую температуру, и поэтому на них, особенно в зоне штоков, конденсируются пары воды и серной кислоты, образующейся при сгорании сернистого топлива. Характерные признаки: наличие питтинговых язвин на штоках и рабочих конусах седел и клапанов, шероховатость и потемнение поверхностей.

Практические рекомендации.

1. Рекомендуется по возможности избегать использования в двигателях топлив с высоким содержанием ванадия (желательно, чтобы его содержание не превышало значений 100... 150 ppm).

2. Следует избегать обводнения топлива морской водой, при случайном попадании воды - осуществлять активную сепарацию с промывкой топлива горячей пресной водой, подаваемой в струю топлива перед сепаратором. Вода, смешиваясь с топливом, растворяет находящиеся в нем соединения натрия и в ходе сепарации удаляется вместе с ними. Уменьшение содержания Na2SO4 в смеси с V2O5, способствует росту температуры плавления, препятствует прилипанию к телу клапана, а значит -уменьшает вероятность развития коррозии последнего.

3. Необходимо принимать меры, направленные на снижение температуры выхлопных клапанов (последняя не должна превышать 530°С, желательный уровень - не выше 450°). Во многом принятие этих мер является предметом забот конструктора двигателя. Однако и судовой механик, вынужденный пользоваться топливом с высоким содержанием ванадия, может отчасти исправить положение, понизив температуру клапанов за счет уменьшения нагрузки двигателя.

Важно отметить, что применение стеллитовой наплавки, изготовление тарелки или всего клапана из нимоника, использование устройств ротокап (механизма проворачивания клапана) повышают ресурс клапанов, но в целом обозначенную здесь проблему они не решают.

4. При использовании топлив с высоким содержанием ванадия полезно вводить в них присадки, в состав которых входит Mg (Ameroid Mark-4, Vecom Fot-SA др.). При сгорании топлива магний окисляется с образованием MgO, температура плавления которого составляет 2800°С. Продукты его взаимодействия с окислами ванадия уже имеют температуру плавления 800-900°С, что значительно превышает температуры клапанов и тем самым исключает опасность прилипания и осаждения агрессивных соединений на клапанах, лопатках турбин и утилизационных котлах. В итоге соединения ванадия в сухом виде уходят из дизеля вместе с продуктами сгорания. Опыт показывает, что эти присадки оказываются довольно эффективными в борьбе с высокотемпературной коррозией и продлением ресурса выхлопных клапанов.

Литература

Судовые двигатели внутреннего сгорания - Возницкий И.В. Пунда А.С. [2010]