Подготовка рассольной системы

Первоначальный пуск холодильной установки производится после ее монтажа или ремонта. В общем случае он включает проверку готовности компрессоров и обслуживающих систем; для рассольных систем охлаждения - очистку и проверку их плотности, заполнение предварительно приготовленным рассолом; очистку и осушение трубопроводов хладагента, контроль плотности давлением и вакуумирование системы, ее заполнение маслом и хладагентом, проведение пробного пуска системы.

Подготовка к первоначальному пуску холодильной установки с рассольной системой охлаждения начинается с очистки рассольной и водяной систем от окалины и грязи. Для этого рассольным насосом промывают трубопроводы до устойчивого появления из спускных пробок и кранов чистой воды. После промывки воду сливают, а системы продувают сжатым воздухом.

Плотность системы проверяется гидравлическим давлением 0,6 МПа. Если в течение 10 мин. не обнаруживаются утечки воды, ее сливают и приступают к заполнению рассолом, которое проводится через фильтр при открытых воздушных кранах и пробках на трубопроводах и аппаратах. В качестве хладоносителя в рассольных системах используются водные растворы хлористого натрия NaCl с температурой замерзания t3 = -21,2°С, хлористого кальция СаС12 с t3 = -55°С, этиленгликоля с t3 = -72°С, пропиленгликоля с t3 = -52°С и др. Концентрация рассола должна быть такой, чтобы обеспечивалась температура его замерзания на 6-8°С ниже температуры кипения хладагента.

Подготовка системы хладагента

Начинается с продувки трубопроводов сухим сжатым воздухом или азотом под давлением 0,5-0,6 МПа для удаления остатков грязи и окалины. Одновременно с этим ведется осушение системы, для чего подаваемый воздух пропускается через силикагель и подогревается до температуры 80°С. Очистка и осушение считается законченными, если на белой материи, укрепленной против выходного отверстия воздуха, не остается следов загрязнений.

Плотность системы контролируется постепенным повышением в ней давления воздуха с помощью воздушного компрессора и периодической проверкой герметичности различных соединений, начиная с 0,3 до 1,2-1,8 МПа. Давление регламентируется Правилами Регистра в зависимости от марки хладагента. В исключительных случаях для этих целей можно использовать холодильный компрессор, тщательно контролируя его тепловое состояние. Результаты испытаний считаются приемлемыми, если при выдержке системы под максимальным давлением в первые 6 ч. оно понижается не более чем на 2 % Рmах, а в последующие 12 ч. не меняется.

Для удаления воздуха и неконденсирующихся газов, окончательного осушения от влаги и выявления скрытых неплотностей проводится вакуумирование системы вакуумным насосом или холодильным компрессором. При достижении остаточного давления 1,33 кПа система выдерживается в течение 12 ч., допускается повышение давления в первые 6 ч. до 50 % при постоянстве его в оставшееся время.

Заполнение системы маслом

Непосредственно после окончания вакуумирования систему заполняют маслом. В системах с неограниченной взаимной растворимостью масла и хладагента заполняется не только картер компрессора, но и испаритель (для рассольной системы в количестве 10-15 % массы заряжаемого в систему хладагента, а для установок с непосредственным охлаждением - 2-3 %). Подобная концентрация масла в хладагенте обеспечивает его свободный возврат в картер компрессора с потоком всасываемого пара.

Испаритель заполняют маслом через вентиль штатного манометра или наполнительный клапан системы. Для этого к вентилю манометра подсоединяют резиновый шланг, предварительно продутый и заполненный парами хладагента, другой конец шланга опускают в банку с маслом. При открывании вентиля масло под действием атмосферного давления самотеком поступает в испаритель. Картер заполняют маслом аналогично через наполнительный или маслоспускной клапан до 1/2-2/3 высоты смотрового стекла.

Заполнение системы хладагентом

Хладагент хранится в жидком состоянии под давлением в стальных баллонах. Перед заполнением системы агентом обязательно проверяют соответствие надписи на баллоне его содержимому. Ошибочное подключение баллона с кислородом может вызвать взрыв. Для проверки сравнивают давление в баллоне с давлением насыщенных паров хладагента при температуре его хранения.

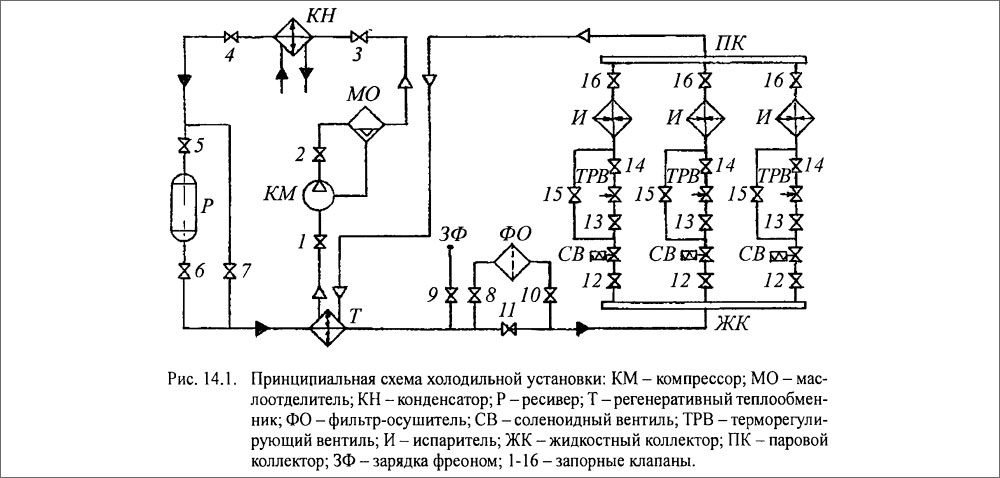

Перед соединением баллона с системой его взвешивают и продувают в вертикальном положении, приоткрывая клапан на 1-2 с и выпуская небольшое количество газообразного хладагента. Если из баллона выходит жидкий хладагент, то его выпускают до появления парообразного. Для соединения с системой баллон устанавливают клапаном вниз на деревянную или металлическую подставку, зарядную трубку продувают агентом и плотно присоединяют к наполнительному клапану 9 системы (рис. 14.1). Затем открывают все запорные клапаны 3-16 на линии циркуляции хладагента, включая и ручные регулирующие клапаны 15 на обводных трубах ТРВ. Исключение составляют только запорные клапаны 1 и 2 компрессора и клапан обвода осушителя 11.

Зарядка хладагентом проводится через осушитель. При заполнении сначала открывают наполнительный клапан 9, а затем на небольшую величину клапан на баллоне, чтобы в систему поступали пары, а не жидкий хладагент. Хладагент поступает в систему самотеком за счет разности давлений. Момент опорожнения баллона фиксируется по появлению шипящего звука в наполнительной линии и инея на нижней части баллона из-за вскипания жидкого хладагента при понижении давления.

После опорожнения нескольких баллонов, когда давление в системе возрастет до 0,35-0,4 МПа, дальнейшее заполнение системы ведут компрессором. Для этого нужно закрыть запорные клапаны 6 и 7, а при отсутствии ресивера - за конденсатором клапан 4 и открыть клапан подачи охлаждающей воды на конденсатор. Открывая нагнетательный клапан 2 компрессора, включить его и, осторожно открывая всасывающий клапан 1, перекачивать хладагент из испарителя и баллона в конденсатор. Если давление на всасывании снизится до 0,25 МПа, компрессор остановить, не прекращая подачи воды в конденсатор, а зарядку системы продолжать хладагентом из баллона. При повышении давления в системе до 0,35-0,45 МПа компрессор пускают вновь и т. д.

Для определения суммарного количества вводимого хладагента баллоны взвешивают до и после опорожнения. Окончательно о степени заполнения системы судят по работе установки.

Пробный пуск установки

В процессе пробной работы холодильной установки проверяют полноту ее заполнения хладагентом, действие всех механизмов, аппаратов, систем автоматического регулирования, сигнализации и защиты.

Перед пробным пуском установки открывают все клапаны, кроме ТРВ и обводного 15 у испарителя и всасывающего 1 на компрессоре (нагнетательный 2 открывают в последнюю очередь). Циркуляцию хладагента пускают, помимо фильтра осушителя. После пуска компрессора постепенно открывают всасывающий клапан 1, не допуская влажного хода, а затем поочередно ТРВ, устанавливая нужный перегрев в каждом испарителе.

При недостатке хладагента в системе будет более высокая температура всасывающего пара компрессора и понижение давления конденсации, при избытке - повышенное давление конденсации и влажный ход компрессора, при этом появляются глухие стуки и обмерзает всасывающий патрубок. В таком случае избыточный хладагент переливают обратно в баллон, располагая его на весах клапаном вверх и подсоединяя к наполнительному клапану 9, либо клапану ресивера. Перекрыв испаритель на жидкостной линии клапаном 13, нагнетают хладагент в конденсатор или ресивер компрессором до максимально возможного давления. Осторожно открывая наполнительный клапан 9 и клапан баллона, перепускают часть хладагента в баллон.

Определение утечек хладагента

Параллельно с заполнением системы хладагентом и пробным пуском определяют утечки хладагента, пропуски которого в разъеме фланцевых соединений, сальниках и других местах обнаруживаются прежде всего по следам масла или с помощью галоидной, лампы.