С точки зрения идеального процесса распыливания желательно, чтобы давление перед распылителем в процессе всего впрыска оставалось постоянным или имело максимум в начале впрыска, когда в цилиндр вводятся первые порции топлива, обеспечивающие самовоспламенение. Однако в реальных процессах давление, при котором топливо впрыскивается в цилиндр через форсунку, не является постоянным, и характер его изменения, как правило, далек от идеала.

Характер изменения давления перед распылителем в значительной степени зависит от типа топливной системы, режима работы двигателя, состояния элементов топливной аппаратуры и ряда других факторов. На рисунке 5.17 представлены зависимости изменения давления перед распылителем по углу поворота, называемые характеристиками давления впрыска для трех основных типов топливных систем, используемых в современных СДВС.

Наиболее стабильное давление в течение всего впрыска обеспечивает аккумуляторная система малооборотного дизеля серии RT-flex фирмы Wärtsilä. Наличие большого объема аккумулирующего пространства позволяет на протяжении всего впрыска поддерживать давление на постоянном, достаточно высоком уровне в независимости от режима работы двигателя.

Стабильный впрыск обеспечивает система подачи топлива с гидравлическим электроуправляемым приводом ТНВД, используемая на двигателях серии ME фирмы MAN. Наличие гидравлического привода позволяет получить закон подачи топлива в камеру сгорания, практически независящий от частоты вращения двигателя.

У дизелей серии MC этой же фирмы, оборудованных системой впрыска с механическим приводом, при снижении частоты вращения отмечается снижение давления впрыска, пропорциональное уменьшению скорости плунжера.

Параметры топливоподачи, определяющие характер протекания процесса впрыска, делят на статические (геометрические) и динамические.

Статические параметры характеризуют процесс топливоподачи насосом высокого давления, динамические — форсункой. Эти параметры характеризуют топливоподачу с качественной стороны, они показывают, как располагаются фазы впрыска топлива относительно ВМТ поршня и определяют начало, конец и продолжительность подачи топлива насосом (φнпн, φкпн, φн) и форсункой (φнпф, φкпф, φф). Эти данные являются основой для анализа процессов сгорания, экономических и динамических показателей рабочего процесса двигателя.

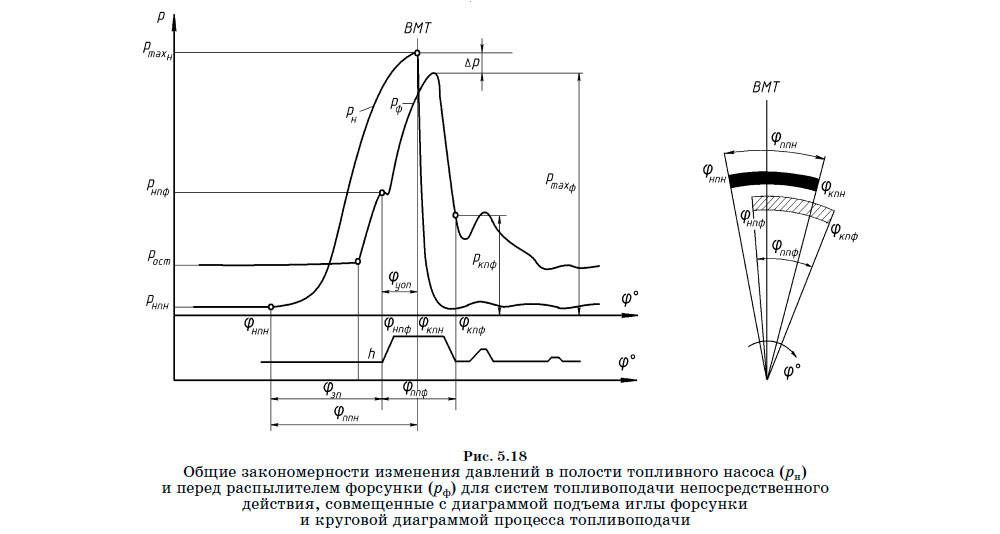

Взаимное влияние статических и динамических фаз топливоподачи показано на рисунке 5.18. На нем видно, что динамические фазы сдвинуты по отношению к статическим в сторону вращения коленчатого вала. Основная причина такого смещения фаз — упругость топлива, заполняющего линию высокого давления.

Схематично представленные на рисунке 5.18 кривые изменения давлений в полости топливного насоса (Pн) и перед распылителем форсунки (Pф) характерны для систем непосредственного действия с нагнетательным клапаном, установленным в насосе. Кроме кривых давления на диаграмме представлены график подъема иглы форсунки и круговая диаграмма процесса топливоподачи.

До начала подачи рабочая полость насоса заполняется топливом под давлением Pнпн, создаваемым подкачивающим насосом. После перекрытия верхней кромкой плунжера наполнительного отверстия наблюдается резкое увеличение давления Pн, что свидетельствует о начале активного хода плунжера (φнпн). Угловой промежуток между началом подачи топлива насосом и ВМТ двигателя определяет угол опережения подачи по насосу (φопн).

Установленный в ТНВД нагнетательный клапан открывается, когда давление Pн возрастает до остаточного давления Pост, поддерживаемого в линии нагнетания между впрысками. До этого момента система нагнетания перекрыта с одной стороны иглой форсунки, с другой — нагнетательным клапаном насоса.

После открытия нагнетательного клапана рост давления будет происходить по всей линии нагнетания. Волна давления, создаваемая плунжером, движется к форсунке и, достигая ее, приводит к увеличению давления перед форсункой Pф. При достижении Pф давления начала подачи форсунки Pнпф, величина которого определяется предварительным затягом пружины игольчатого клапана, игла поднимается, пропуская топливо в сопловый наконечник.

Момент появления струи топлива из сопловых отверстий распылителя форсунки, отнесенный к положению коленчатого вала двигателя, называется углом начала впрыска. Начало впрыска, отнесенное к положению поршня в ВМТ, называется углом опережения подачи топлива (φоп). Если впрыск осуществляется до прихода поршня в ВМТ, угол опережения имеет положительное значение, если после — отрицательное.

Запаздывание начала подачи форсунки относительно начала подачи насоса определяется в основном временем, необходимым на увеличение давления топлива в системе нагнетания от давления подкачки (Pпод = Pнпн) до давления начала подачи форсунки (Pнпф). Поэтому чем больше объем системы, меньше остаточное давление Pост и сильнее затяг пружины, тем больше угол запаздывания подачи форсункой φзп. Угловой промежуток между началом подачи форсункой и ВМТ двигателя называется динамическим углом опережения подачи по форсунке (φуоп).

Как видно из рисунка 5.18, в момент открытия форсунки на кривой Pф отмечается характерный провал, связанный с тем, что при поднятии иглы происходит увеличение объема подыголочного пространства. После постановки иглы на упор увеличение подыголочного пространства прекращается и Pост давления продолжается. Характерный провал присутствует и на диаграммах, приведенных на рисунке 5.17.

Совпадение отсечной кромки с разгрузочным отверстием (или открытие отсечного клапана) сопровождается резким падением давления Pн. Нагнетательный клапан садится, и топливо под действием перепада давлений быстро перепускается в полость низкого давления. Этот момент соответствует концу подачи насоса (φкпн). Угловой промежуток между началом и концом подачи называется продолжительностью подачи насоса φппн.

Через некоторое время волна падения давления Pн от насоса доходит до форсунки и дальнейший впрыск происходит только за счет расширения топлива, отчего давление Pф падает. Когда оно упадет до уровня давления Pкпф, игла распылителя садится на седло (φкпф). Угловой промежуток между началом и концом подачи топлива форсункой называется продолжительностью подачи форсунки φппф.

Из рисунка 5.18 видно, что давление Pф к концу подачи топлива форсункой меньше, чем в момент начала подачи. Это явление называется дифференциальным эффектом иглы. Объясняется оно тем, что в момент открытия форсунки давление в полости распылителя действует только на часть торцевой поверхности игольчатого клапана, не прижатую к седлу, создавая меньшую силу, чем когда игла открыта и давление действует на всю ее торцевую поверхность.

При регулировании ТНВД по началу подачи с уменьшением нагрузки двигателя фаза подачи насосом все больше сдвигается на участок снижения скорости плунжера. Это приводит к нарушению баланса между подачами насоса и форсунки. При снижении оборотов на малых ходах подача насоса становится настолько вялой, что игла форсунки садится на место раньше, чем закончится активный ход плунжера. Именно по этой причине такой способ регулирования в чистом виде на судовых дизелях практически не применяется.

При регулировании ТНВД по концу подачи, в момент отсечки, давление резко падает и через еще поднятый нагнетательный клапан, расположенный в насосе, формируется обратный поток топлива. Закрытие клапана сопровождается гидравлическим ударом, от которого возникают волны давления, идущие к форсунке. За счет энергии этих волн игла форсунки может продолжать стоять на упоре, затягивая впрыск тем дольше, чем больше цикловая подача. В случае, когда к моменту прихода волны игольчатый клапан уже закрылся, волна может открыть его повторно. Если давление во фронте волны превысит давление открытия форсунки, произойдет подвпрыск.

Из рисунка 5.18 видно, что по мере подъема плунжера давление перед распылителем сначала возрастает от давления начала подачи форсункой Pнпф до некоторого максимума Pmaxф , а затем падает до давления конца подачи форсункой Pкпф.

Учитывая переменный характер давления в системе, под термином давление впрыска принято подразумевать максимальное давление перед распылителем: Pвпр = Pmaxф . Именно уровень Pmaxф определяет гидравлические нагрузки на элементы линий высокого давления и места их соединений, т. е. в конечном счете надежность работы топливной аппаратуры.

На протяжении последних лет наблюдается устойчивая тенденция повышения давления впрыска с целью сокращения периода впрыскивания и улучшения качества распыливания топлива, что в конечном счете обеспечивает повышение экономичности дизелей. У современных судовых дизелей давление впрыска лежит в пределах 60...200 МПа, а в некоторых случаях может доходить до 250 МПа.

Продолжительность впрыска определяется моментами подъема и посадки иглы форсунки (линия h, рис 5.18). У судовых дизелей она составляет φф = 20...40° ПКВ.

Как было показано выше (формула (5.12)), характер изменения давления впрыска зависит от конструктивных и эксплуатационных параметров элементов системы топливоподачи, от режима их работы и физических свойств топлива.

К конструктивным параметрам в первую очередь относится скорость подъема плунжера c = dhп/dφ, которая для систем с гидравлическим приводом зависит от скорости поступления управляющего масла в полость гидравлического цилиндра, а для систем с механическим приводом — от профиля кулачковой шайбы топливного насоса.

При механическом приводе ТНВД выбор профиля топливного кулачка осуществляется на основе расчетов основных геометрических размеров топливной аппаратуры и кинематической характеристики плунжера топливного насоса (средней скорости плунжера cm на участке геометрического полезного хода плунжера).

К числу основных относятся параметры, обеспечивающие заданные характеристики впрыска топлива по продолжительности подачи: геометрические размеры рабочего профиля топливного кулачка, угол подъема и величина полного подъема профиля.

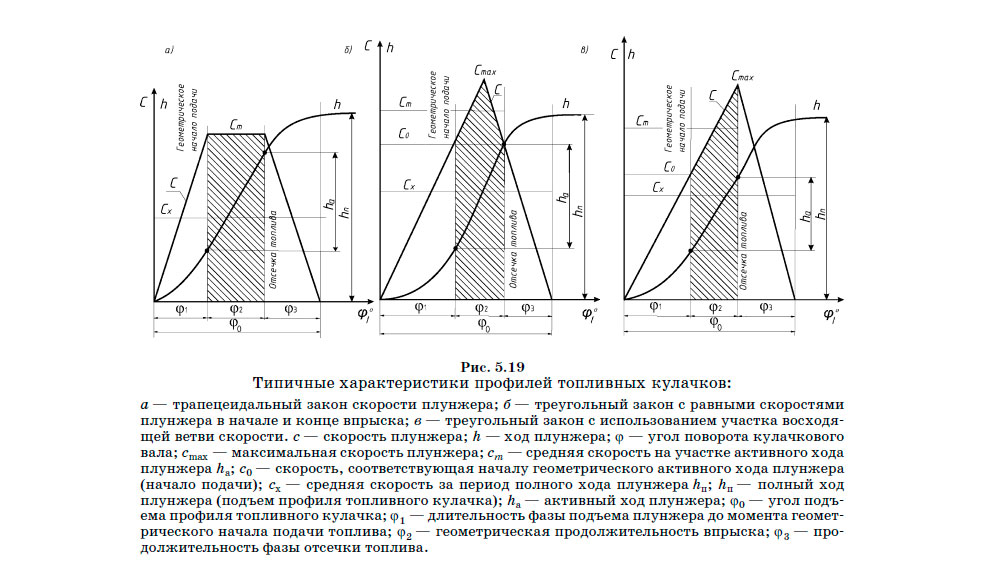

В судовых дизелях наиболее часто используются профили топливных кулачков, определяющие трапецеидальный и треугольный или близкие к ним законы изменения скорости плунжера в зависимости от угла поворота кулачкового вала (рис. 5.19).

Первый из указанных профилей (рис. 5.19а) характеризуется неизменной скоростью плунжера в процессе впрыска топлива, что создает определенные удобства при регулировании топливной аппаратуры на двигателе по опережению впрыска. Второй (рис. 5.19б) позволяет получить наибольшую среднюю скорость плунжера на участке его активного хода и в максимальной степени использовать заданный полный подъем профиля топливного кулачка.

Достаточно часты случаи, когда в качестве рабочей используется только участок восходящей ветви скорости (рис. 5.19в).

Средние скорости плунжеров для профилей топливных кулачков с треугольным законом изменения скорости при прочих равных условиях на 6...12% выше.

Допустимое ускорение плунжера обычно лежит в пределах 200...400 м/с2, а в отдельных случаях оно может достигать величины 500 м/с2 и более.

Величина ускорения является исходной для выбора плунжерной пружины, которая должна обеспечивать постоянный контакт ролика толкателя с профилем топливного кулачка.

На практике достаточно часто для обеспечения заданных параметров впрыска применяют несимметричные законы изменения скорости плунжера, при которых наибольшая скорость достигается на участке, когда подъем плунжера осуществляется средним, наиболее крутым участком профиля кулачковой шайбы. В этот период давление впрыска достигает своего максимума, обеспечивая высокое качество распыливания.

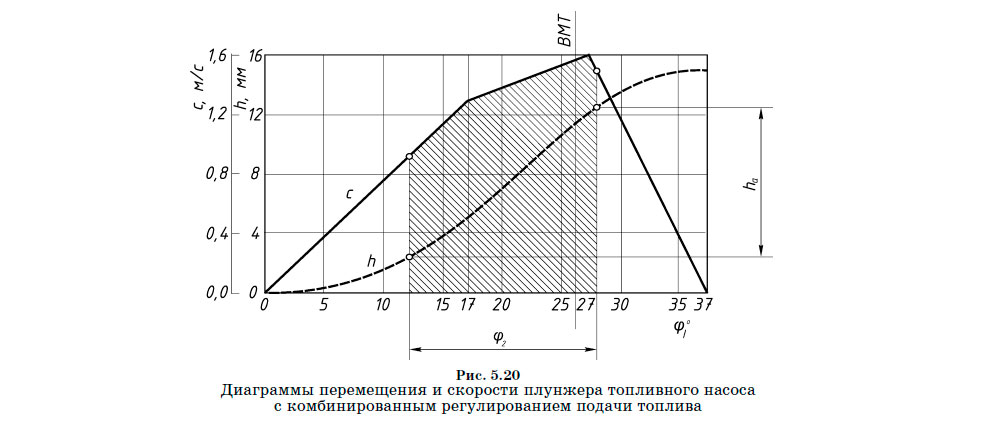

На рисунке 5.20 приведены диаграммы скорости и перемещения плунжера ТНВД для случая, когда период подачи топлива насосом (геометрический период подачи) φ2 приходится на участок высоких значений скорости плунжера c. Отсечка при высокой скорости плунжера в конце подачи обеспечивает резкое падение давления впрыска и резкую посадку иглы форсунки. Период впрыска при низких значениях Pф перед посадкой иглы непродолжителен.

При эксплуатации дизелей для настройки топливной аппаратуры непосредственного действия с механическим приводом используют статические фазы топливоподачи насоса, которые еще называют геометрическими. Эти фазы доступны для контроля и регулирования без применения специальной аппаратуры. Чтобы обеспечить заданные действительные фазы впрыска топлива форсункой, необходимо установить такие геометрические фазы подачи топлива, которые учитывали бы гидродинамические свойства системы топливоподачи. Для удобства анализа процесс топливоподачи разбивают на отдельные периоды. Исходя из сказанного выше, таких периодов можно выделить три (рис. 5.18):

- 1) период задержки впрыска (φзп)— угловой промежуток между началом подачи насосом и началом подачи форсункой, обусловленный сжимаемостью топлива, упругостью нагнетательного трубопровода, конечной скоростью распространения волны давления в нем, остаточным давлением в трубопроводе pост и давлением открытия иглы Pнпф. По опытным данным, у судовых малооборотных дизелей продолжительность периода составляет 2...19° ПКВ;

- 2) период активного впрыска — угловой промежуток между началом подачи форсункой (φнпф) до конца подачи насосом (φкпн), в течение которого в цилиндр впрыскивается основная часть цикловой порции топлива. Продолжительность его зависит от нагрузки дизеля. Характер изменения давления в течение периода активного впрыска в значительной степени зависит от скорости подъема плунжера ТНВД;

- 3) период свободного истечения — угловой промежуток от конца подачи насосом (φкпн) и до конца подачи форсункой (φкпф). Процесс впрыска происходит за счет энергии сжатого топлива и упругости нагнетательного трубопровода. Впрыск топлива происходит при постепенно снижающемся давлении Pф, что обусловливает ухудшение качества распыливания. Топливо в этот период впрыскивается уже на линии расширения в цилиндре, что приводит к увеличению продолжительности догорания топлива и снижению экономичности дизеля.