Классификация механизмов судовых систем.

Для перемещения жидкостей и газов в трубопроводах систем применяют механизмы, которые классифицируются по устройству, производительности, типу двигателя, частоте вращения, развиваемому при работе напору и т. д.

По назначению различают следующие механизмы:

- насосы, обслуживающие балластные, осушительные, креновые, дифферентные, санитарные, пожарные, топливные и другие системы;

- компрессоры, подающие сжатый воздух или газ в системы сжатого воздуха, холодильные установки и т. д.;

- вентиляторы, обеспечивающие воздухом котельные, машинные отделения и другие судовые помещения.

Наряду с механизмами в системах применяются теплообменные аппараты (подогреватели, охладители, опреснители и др.). Чаще всего в системах используются насосы.

Схемы устройства насосов, компрессоров и вентиляторов.

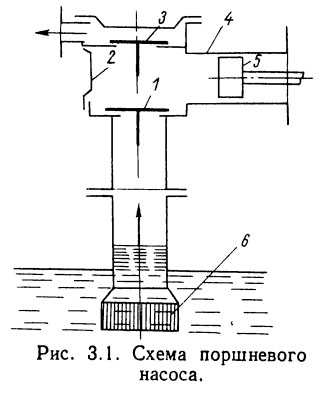

Поршневые насосы. Поршневыми насосами называются такие механизмы, в которых жидкость приводится в движение поршнем, совершающим возвратно-поступательное движение. На рис. 3.1 приведена схема поршневого насоса простого действия. Поршень 5 насоса при поступательном движении вправо засасывает жидкость через всасывающий клапан 1 в цилиндр 4 и при движении в обратную сторону выталкивает эту жидкость через нагнетательный клапан 3. Насос имеет рабочую камеру 2, внутри которой помещаются всасывающий и нагнетательный клапаны. При движении поршня вправо вследствие получаемого разрежения воздуха давление в камере 2 окажется меньше атмосферного, и тогда под действием атмосферного давления нагнетательный клапан 3 закроется, а всасывающий клапан 1 откроется и жидкость начнет поступать в камеру 2. Этот процесс называется всасыванием. Жидкость всасывается через приемную сетку 6. Всасывание будет продолжаться до тех пор, пока поршень перемещается вправо. Как только поршень изменит направление своего движения и начнет передвигаться влево, всасывающий клапан закроется, а нагнетательный откроется. Находящаяся в рабочей камере жидкость будет выталкиваться. Этот процесс называется нагнетанием.

Поршневые насосы обеспечивают хорошее всасывание, развивают большие напоры, но подают жидкость в трубопровод неравномерно. Их применяют в системах осушительных, пожарных, грузовых, санитарных и др.

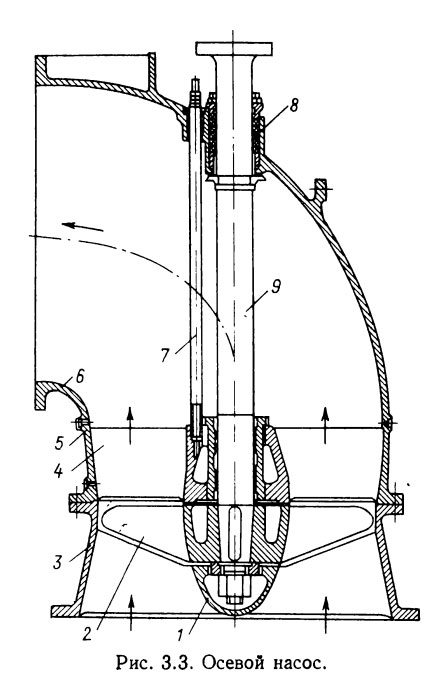

Лопастные насосы. Лопастные насосы относятся к группе ротационных и состоят из вращающегося лопастного колеса и неподвижного корпуса. По принципу работы лопастные насосы подразделяются на центробежные и пропеллерные (осевые). В центробежных насосах на лопастном колесе жидкость получает радиальное перемещение, а в пропеллерных — осевое.

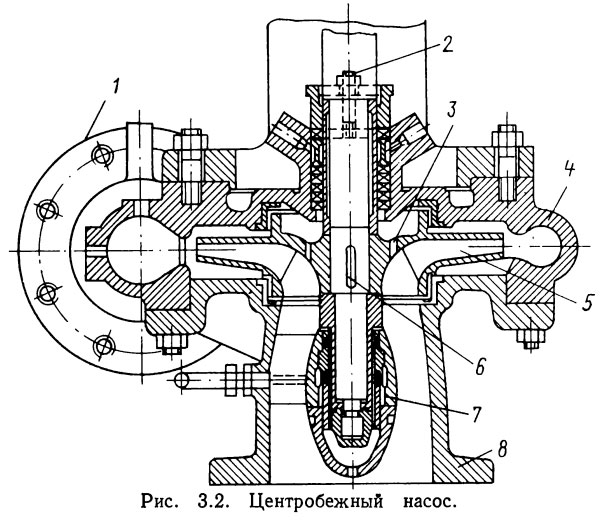

Центробежный насос (рис. 3.2) состоит из лопастного рабочего колеса 5 спирального корпуса (улитки) 4, всасывающего 8 и нагнетательного 1 патрубков, обтекателя 7, вала 2, шпонки 6. Отверстие 3 служит для разгрузки вала насоса от осевого давления.

При вращении лопастного колеса частицы жидкости, поступающие к его центру через всасывающий патрубок, благодаря действию центробежной силы отклоняются на 90° от осевого направления и попадают в межлопаточные каналы, где скорость их возрастает. С лопаток колеса жидкость поступает в корпус и затем в нагнетательный патрубок насоса. Сечение улиткообразного канала, окружающего рабочее колесо, по ходу жидкости увеличивается, что способствует преобразованию скорости жидкости в напор (давление).

Показанный на рис. 3.2 насос является одноступенчатым и может создавать лишь ограниченный напор. Для получения больших напоров последовательно соединяют несколько рабочих колес, сидящих на одном валу, и таким образом напоры, создаваемые отдельными колесами, складываются. Такие насосы называются многоступенчатыми (многопоточными); у них колеса включаются в работу параллельно.

Осевой насос (рис. 3.3) состоит из приемного патрубка 3, напорного патрубка 3, лопастного колеса 2, вала 9, корпуса 5, обтекателя 1, направляющего аппарата 4, трубы для подачи смазки 7 и уплотняющего устройства 3. Разрежение в приемном патрубке насоса, необходимое для процесса всасывания, создается пропеллером (колесом), насаженным на вал. Вал насоса получает вращение от двигателя. Уплотняющее устройство препятствует утечке перекачиваемой жидкости в месте прохода вала через корпус насоса.

Лопастные насосы применяются в системах перекачивания жидких грузов, санитарных, трюмных, водяного отопления.

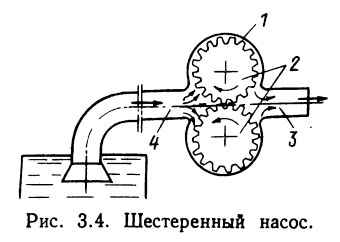

Зубчатые насосы. Зубчатые (шестеренные) насосы могут работать при высоком давлении. Их часто применяют в масляных и топливных насосах энергетических установок и сравнительно редко в судовых системах. Шестеренные насосы (рис. 3.4) состоят обычно из ведущей и ведомой шестерен 2, заключенных в корпус 1 с минимальным зазором (не более 0,1 мм). При вращении зубья шестерен захватывают жидкость и переносят ее из полости всасывания 4 в полость нагнетания 3. Поток будет тем равномернее, чем больше зубьев на колесах. Улучшить равномерность потока и уменьшить нагрузку на зубья можно путем применения косых зубьев на колесах. Вращение насоса осуществляется с помощью электродвигателя, который устанавливают на общей раме и спаривают с насосом.

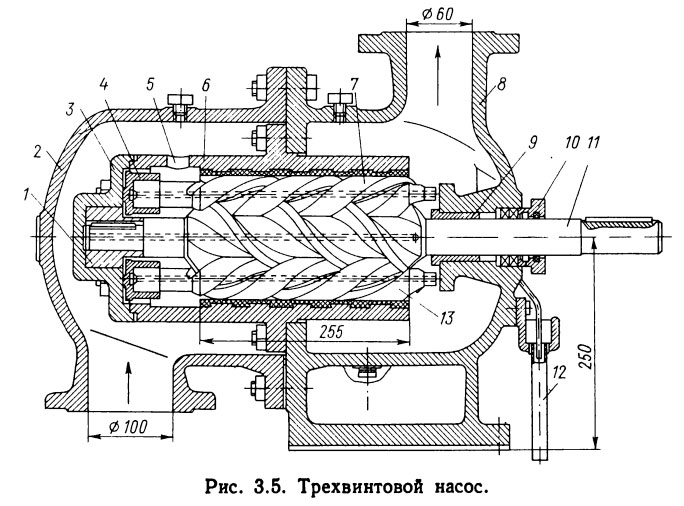

Винтовые червячные насосы. Для перекачивания любых жидкостей и создания высоких давлений применяют двух- и трехвинтовые насосы. В двухвинтовом насосе при разном направлении вращения винтов жидкость перемещается в одном направлении, так как один винт — левый, другой — правый. Всасывающая способность винтовых насосов зависит от точности подгонки винтов к корпусу и друг к другу, но она значительно хуже, чем у поршневых насосов. Лучшие зубчатые и винтовые насосы обеспечивают вакуумметрическую высоту всасывания до 0,04—0,06 МПа.

На рис. 3.5 изображен трехвинтовой насос. К корпусу 5, снабженному нагнетательным патрубком, присоединяют крышку 2 с всасывающим патрубком. В корпусе помещена металлическая рубашка 6 с окном 5 на поверхности, подводящим жидкость в камеру всасывания. Внутри рубашки установлены находящиеся в зацеплении три стальных червяка: ведущий, изготовленный за одно целое с валом 11, и два ведомых 7 и 13. На концы червяков насажены стаканы 1 и 4, упирающиеся в крышку 3 рубашки. Перекачиваемая жидкость попадает в камеру всасывания и улавливается впадинами нарезок червяков со стороны этой камеры. При повороте червяков на некоторый угол жидкость отделится от камеры всасывания и при вращении червяка станет перемещаться вдоль его оси до тех пор, пока не поступит в камеру нагнетания. Вал ведущего червяка уплотняется деталями 9 и 10. Труба 12 служит для отвода жидкости, просочившейся вдоль вала.

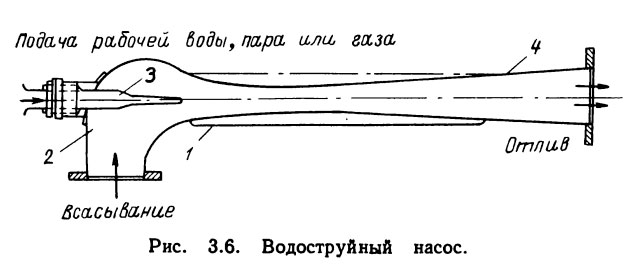

Струйные насосы. Струйные насосы (эжекторы и инжекторы) делятся на водоструйные и пароструйные. Рабочей жидкостью в водоструйном эжекторе является вода из судовой пожарнонапорной магистрали, а в пароструйном эжекторе — пар от судового котла. Струйные насосы отличаются от насосов, рассмотренных выше, отсутствием в них движущихся частей. На рис. 3.6 изображен водоструйный насос для перемещения воды. Он состоит из корпуса У, насадки 3 и диффузора 4, в который входит насадка для подачи рабочей воды или пара. Нижняя часть корпуса сообщается с всасывающей трубой. Рабочая вода или пар, подаваемые к эжектору под давлением, проходя через насадку, приобретают значительную скорость при одновременном понижении давления в пространстве, окружающем насадку, что обеспечивает всасывание воды через патрубок 2. С этого момента начинается работа эжектора, так как рабочая вода или пар будут увлекать откачиваемую воду и подавать ее в нагнетательный трубопровод. Для подачи рабочей и отвода откачиваемой воды на патрубки эжектора надевают гибкие рукава.

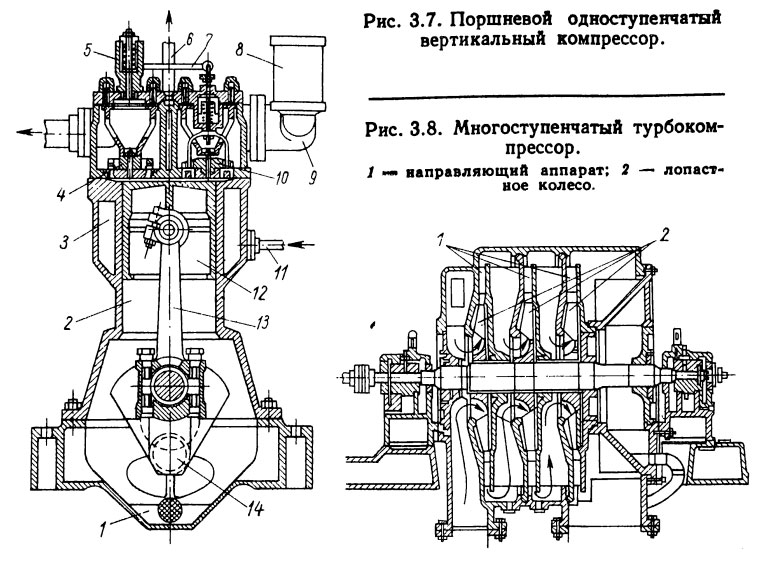

Поршневые компрессоры. На рис. 3.7 изображен одноступенчатый вертикальный компрессор простого действия с водяным охлаждением. Воздух, очищенный от механических примесей в фильтре 5, поступает по всасывающему патрубку 9 через всасывающий клапан 10 в цилиндр 2. Сжатый воздух при движении поршня 12 вверх через нагнетательный клапан 4 проходит в клапанную коробку, а из нее в воздухосборник.

На верхней крышке клапанной коробки установлен регулятор давления 5, связанный с трубой 7 и отжимным устройством всасывающего клапана. Когда давление в воздухосборнике превысит установленный предел, сработает регулятор 5, который через трубу 7 откроет всасывающий клапан 10 и будет держать его в открытом положении; при этом не будет подачи воздуха в нагнетательный клапан.

Для охлаждения сжатый воздух проходит через воздухоохладитель, в водяную рубашку 3 которого по патрубку 11 поступает холодная вода; отводится она по патрубку 6. Поршень 12 получает движение от коленчатого вала 14 через шатун 13. Детали движения смазываются маслом, залитым в поддон 1 картера. Воздухосборник служит для выравнивания давления подаваемого в систему воздуха, а также для очистки воздуха от увлекаемых им при прохождении через части компрессора масла и влаги.

Одноступенчатые компрессоры служат для получения сжатого воздуха давлением 0,2—0,4 МПа. Многоступенчатые компрессоры развивают более высокое давление. В них воздух последовательно сжимается в ряде рабочих цилиндров, причем объем каждого последующего цилиндра меньше предыдущего.

Турбокомпрессоры. Турбокомпрессор представляет собой лопастной многоступенчатый нагнетатель, состоящий из ротора (вала) с насаженными на него лопастными колесами, и статора в виде кожуха, разделенного кольцевыми камерами, в которых вращаются рабочие колеса ротора. Камеры устроены так, что они могут сообщаться между собой только через каналы рабочих колес. В зависимости от количества рабочих колес ротора турбокомпрессор бывает одноступенчатым или многоступенчатым.

На рис. 3.8 изображен лопастной многоступенчатый турбокомпрессор. Вследствие быстрого вращения колеса воздух всасывается через открытую часть ступицы со стороны вала и увлекается через каналы ротора. При этом у входа в каналы получается большое разрежение, а у выхода из каналов — приращение давления. Выходя из первого колеса, воздух попадает в кольцевое пространство, называемое диффузором, и из него поступает во второе рабочее колесо. Из второго рабочего колеса воздух таким же образом поступает в третье колесо и т. д. При переходе воздуха из одного рабочего колеса в другое его давление все время возрастает. При этом, как и в поршневых компрессорах, сжимаемый воздух нагревается и нуждается в охлаждении.

Турбокомпрессор по сравнению с поршневым компрессором более компактен, у него отсутствуют всасывающие и нагнетательные клапаны, а процессы всасывания и нагнетания являются непрерывными.

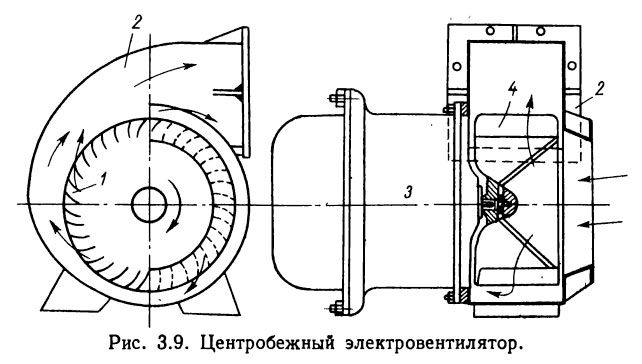

Вентиляторы. Вентиляторы предназначены для подачи воздуха под давлением, не превышающем 0,015 МПа; они могут быть центробежными и осевыми.

На рис. 3.9 показана схема центробежного электровентилятора. Вентилятор состоит из рабочего колеса 4 с лопатками 1, приводимого в действие электродвигателем 3, и улиткообразного корпуса 2, изготовленного из листовой стали. В отличие от лопастных насосов вентиляторы имеют большое количество узких лопаток, обычно загнутых вперед, и работают при небольших напорах (по сравнению с насосами).

Электродвигатели судовых вентиляторов чаще всего крепят непосредственно к корпусу вентилятора. Частота вращения электровентилятора лежит в пределах 1500—3000 об/мин. Центробежные вентиляторы позволяют развивать большой статический напор и поэтому пригодны для передвижения воздуха по длинному трубопроводу, имеющему большое сопротивление. Вентиляторы машинно-котельных отделений часто приводятся в действие не электродвигателем, а паровой турбиной.

Вентиляторы применяются в вентиляционных системах и в системах воздушного отопления и осушения.

Теплообменные аппараты

Теплообменные аппараты имеют большое значение для обеспечения бесперебойной, надежной и экономичной работы судовых систем и систем энергетических установок и предназначены для передачи теплоты от теплоносителя с большей температурой к теплоносителю с меньшей температурой.

На судах применяют преимущественно рекуперативные теплообменные аппараты поверхностного типа, в которых теплоносители разделены твердыми стенками, образующими поверхность теплообмена. В некоторых случаях используют теплообменные аппараты смесительного типа, в которых теплообмен происходит при непосредственном контакте и смешении обоих теплоносителей.

Используемый в судовых парогенераторах топочный мазут марки 40, имеющий температуру застывания 10 °С, без предварительного подогрева нельзя не только сжигать, но и перекачивать насосами. Чтобы гарантировать тонкое распыливание мазута, его необходимо перед подачей в форсунки парогенераторов подогреть до температуры, обеспечивающей вязкость около 3,5—4 °ВУ. С этой же целью подогревают моторное топливо марок ДТ и ДМ, применяемое в среднеоборотных и малооборотных дизелях.

Судовые дизели (цилиндры и их крышки, а иногда также поршни, газотурбогенераторы и форсунки) охлаждают, как правило, пресной водой, циркулирующей по замкнутому контуру. При этом пресная вода нагревается, а отводимая от двигателя теплота передается забортной охлаждающей воде в поверхностных теплообменных аппаратах — охладителях пресной воды.

Основными эксплуатационными требованиями, предъявляемыми к судовым теплообменным аппаратам, являются надежность действия в течение заданного срока и простота обслуживания. Конструкция аппарата и применяемые материалы должны исключать возможность возникновения коррозии и эрозии, повреждения аппарата от разности температурных удлинений корпуса и поверхности теплообмена, а также от действия ударных нагрузок.

Поверхности судовых теплообменных аппаратов чаще всего выполняют из гладких круглых труб. К числу наиболее часто применяемых на судах теплообменных аппаратов следует отнести подогреватели и охладители воды, топлива и масла, испарители и водоопреснители, конденсаторы и др.

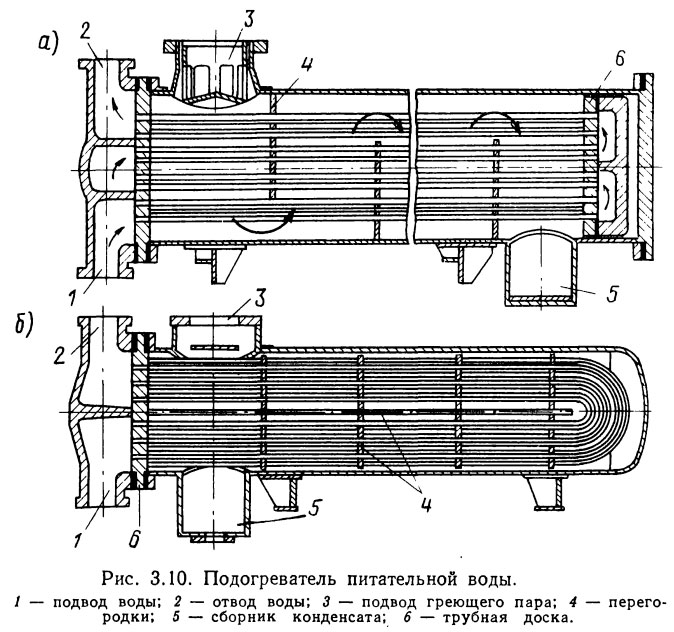

Подогреватели воды. На судах широко используются подогреватели питательной воды для парогенераторов, подогреватели забортной воды и рассола (в испарительных установках), подогреватели пресной или забортной воды для санитарно-бытовых нужд и т. п.

В качестве подогревателей питательной воды (ППВ) могут служить кожухотрубные теплообменные аппараты с прямыми (рис. 3.10, а) и U-образными (рис. 3.10, б) трубами, концы которых развальцованы в одной трубной доске. Такие трубы полностью разгружены от термических напряжений. В водяной камере подогревателя имеется расположенная по диаметру перегородка, поэтому нагреваемая вода поступает сразу во все трубы, перемещаясь в них сначала в одном, а затем в обратном направлении.

Подогреватели с U-образными трубами могут быть выполнены и многоходовыми. В паровом пространстве подогревателя имеются горизонтальная перегородка и несколько несплошных поперечных перегородок. Греющий пар, двигаясь вдоль труб в верхней части подогревателя в одном направлении, а в нижней части в противоположном, одновременно несколько раз обтекает трубный пучок в поперечном направлении.

Корпус подогревателя питательной воды выполняют сварным из стали. Для крепления к корпусу приваривают опоры, одна из которых у больших подогревателей подвижная. Чтобы предохранить трубы от эрозии, в патрубках, по которым подводится греющий пар, устанавливают отбойники. Снаружи к корпусу могут быть приварены ребра жесткости. Трубные доски обычно стальные, а у небольших подогревателей иногда латунные. Водяные камеры в зависимости от давления нагреваемой воды изготовляют литыми из чугуна или стали. Применяются и стальные сварные камеры. Трубы чаще всего имеют наружный диаметр 16—20 мм и толщину стенок до 2 мм. Их развальцовывают обоими концами в трубных досках. В конструкциях, показанных на рис. 3.10, трубная батарея может быть целиком вынута из корпуса подогревателя.

Для стока конденсата подогреватели с горизонтально расположенными трубами устанавливают с наклоном до 10° в сторону сборника; в нижней части поперечных переборок делают вырезы, а в горизонтальных перегородках — отверстия. Чтобы греющий пар конденсировался полностью, его конденсат удаляется через конденсатоотводчик, часто называемый конденсационным горшком. Применяются поплавковые и термостатические конденсатоотводчики. Снаружи корпус подогревателя покрывают изоляцией и обшивают тонкой листовой сталью. В водяных камерах подогревателей сверху необходимо устанавливать клапаны для выпуска воздуха, а снизу — спускные пробки. На трубопроводах перед подогревателем и на выходе из него предусматривают карманы для термометров. К паровому пространству подогревателя присоединяют предохранительный клапан, водоуказательную колонку и клапаны для удаления воздуха и подвода пара при выщелачивании.

Маслоохладители. В качестве маслоохладителей на морских судах широко применяются кожухотрубные теплообменные аппараты, поверхности теплообмена которых выполнены из гладких круглых труб. Маслоохладители служат для охлаждения масла до соответствующей температуры, т. е. подготовки его к использованию в системах главных и вспомогательных механизмов.

На рис. 3.11 показано устройство трубчатого кожухотрубного маслоохладителя, поверхность охлаждения которого состоит из пучка гладких прямых латунных труб 3, концы которых развальцованы в трубных досках 7. Внутри труб прокачивается забортная охлаждающая вода, снаружи пучок труб обтекает охлаждаемое масло. Для охлаждающей воды маслоохладитель двухходовой. Поступая через патрубок в нижнюю часть водяной камеры 6, забортная вода по трубам нижней половины пучка проходит в водяную камеру 1, а затем по остальным трубам пучка — в обратном направлении и удаляется за борт.

Для масла рассматриваемый маслоохладитель шестиходовой. Обтекая трубы снаружи, масло делает шесть ходов поперек трубного пучка, для чего в цилиндрическом корпусе 2 установлено пять сегментных перегородок 4. Расстояние между этими перегородками фиксируется с помощью дистанционных труб 5, внутри которых размещены продольные связи. Трубная доска 7 неподвижно закреплена между фланцами корпуса и водяной камеры 6. Трубная доска 8 для разгрузки труб от термических напряжений выполнена плавающей (подвижной) с сальниковым уплотнением. Применение такой конструкции позволяет трубам расширяться независимо от корпуса.

Испарители и водоопреснители. Судовые водоопреснительные установки служат для приготовления из морской воды дистиллята, используемого для пополнения утечек пара и конденсата, связанных с продуванием и сажеобдувкой парогенераторов в судовых энергетических установках, а также для приготовления мытьевой и питьевой воды.

На теплоходах применяются утилизационные вакуумные водоопреснительные установки, в которых для испарения морской воды используется тепло пресной охлаждающей воды дизелей и пар из утилизационных или вспомогательных парогенераторов. На паротурбинных судах в качестве греющей среды в испарительных установках котельной и мытьевой воды служит пар низкого давления, отбираемый от главной турбины, а во время стоянки — редуцированный пар из парогенераторов.

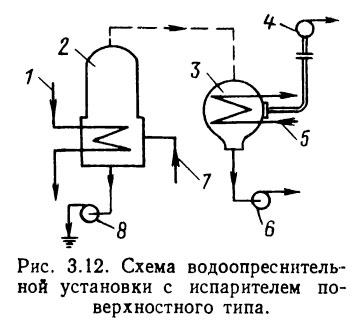

По способу испарения морской воды водоопреснительные установки подразделяются) на установки с испарителями поверхностного типа, в которых для нагревания и испарения воды размещены греющие батареи в виде труб или змеевиков, и установки с камерами испарения бесповерхностного типа, в которых нет греющих батарей.

На рис. 3.12 приведена схема водоопреснительной установки с испарителем поверхностного типа. В испарителе 2 размещена греющая батарея, чаще всего выполненная из гладких труб. К ней по трубопроводу 1 подводится греющая среда — пресная вода из системы охлаждения дизеля или пар из отбора турбины. Так как температура этой воды составляет 60—75° С, в испарителе поддерживается глубокое разрежение, при котором температура кипения испаряемой морской воды равна 40—55 °С.

Необходимое разрежение создается действием конденсационной установки, в состав которой входят поверхностный конденсатор 5, охлаждаемый водой, подводимой по трубопроводу 5, вакуумный насос 4 и дистиллятный конденсатный насос 6. По трубопроводу 7 в испаритель подается забортная вода, часть которой испаряется. Образующийся при кипении этой воды вторичный пар отводится из испарителя в конденсатор, из которого конденсат вторичного пара удаляется дистиллятным насосом 6.

При выпаривании части морской воды, поступающей в испаритель, в нем образуется рассол, который удаляется за борт рассольным насосом 8. В некоторых испарительных установках удаление рассола осуществляется водоструйным рассольным эжектором, в котором рабочей средой является забортная вода.

Расположение механизмов, обслуживающих трубопроводы, и варианты построения судовых систем

Расположение трубопроводов любой системы зависит от места установки механизмов, обслуживающих трубопровод, причем один механизм может обслужить как один потребитель, так и группу или все имеющиеся на судне потребители. Точно так же и систему может обслуживать один или несколько механизмов.

Устройство системы и ее расположение на судне определяются назначением данной системы, числом и расположением потребителей, обслуживаемых этой системой, параметрами рабочей среды, способом управления приборами, механизмами и т. д. В зависимости от числа и мест расположения приемников трубопровод системы может быть выполнен в виде разветвленной сети или в виде одной трубы.

При обслуживании судовой системой нескольких потребителей трубопроводная сеть представляет собой основной магистральный трубопровод, от которого ответвляются линии распределения — отростки, подводящие жидкость непосредственно к обслуживаемым системой потребителям.

Магистральные трубопроводы могут быть линейные или кольцевые. Линейный трубопровод прост в изготовлении и легче обслуживается, чем кольцевой, однако по живучести уступает ему. При повреждении линейного трубопровода вся система может выйти из строя. При повреждении кольцевого трубопровода система будет работать, так как снабжение потребителей будет происходить по оставшейся части кольца.

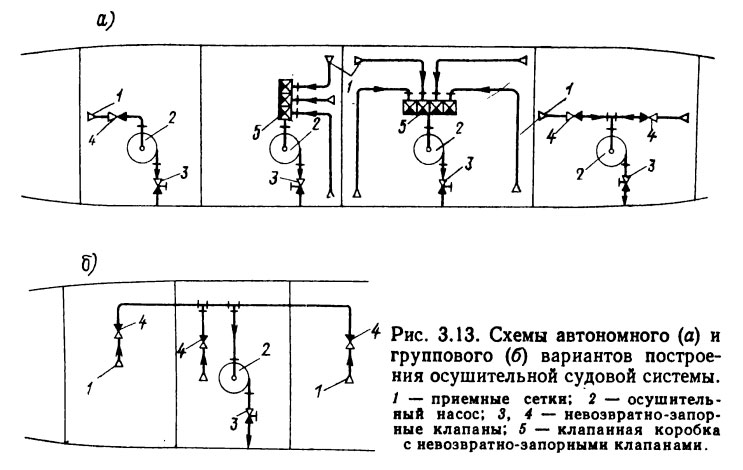

Существуют три основных варианта построения судовых систем: автономный, групповой и централизованный, которые применяют в зависимости от расстановки механизмов на судне. При автономном варианте каждый водонепроницаемый отсек обслуживается самостоятельным механизмом, предназначенным для приемников, установленных в данном отсеке. При групповом варианте каждый механизм обслуживает несколько водонепроницаемых отсеков с размещенными в них потребителями системы. При централизованном варианте все приемники судна обслуживаются одним механизмом, установленным для данной судовой системы.

На рис. 3.13 приведены схемы автономного и группового вариантов построения осушительной системы. Рассматривая оба варианта построения судовой системы, можно выявить их преимущества и недостатки. Автономная установка лучше, чем централизованная, обеспечивает живучесть и маневренность системы, так как в случае аварии и выхода из строя механизма данного отсека прекращается работа лишь небольшого участка системы; сокращается длина участков трубопровода, что улучшает маневренность системы и уменьшает число проходов трубопроводов через водонепроницаемые переборки и конструкции. Недостатком такой системы является отсутствие резерва мощности в случае выхода механизма из строя, что снижает живучесть судна. Увеличивается также потребность в количестве механизмов на систему в целом, в связи с чем возрастает общая масса системы.

При централизованном варианте построения масса системы и требуемое количество механизмов будут по сравнению с автономным значительно меньшими. Кроме того, расположение насоса в одном месте позволяет обслуживать потребителей, находящихся в различных отсеках, и использовать в системе механизмы с меньшей мощностью (в сравнении с суммарной мощностью механизмов, установленных в каждом отдельном отсеке). Но централизованный вариант построения системы для обеспечения ее живучести менее удачен, чем автономный, так как в случае выхода из строя механизма действие всей системы прекращается.

Групповой вариант построения трубопровода с учетом перечисленных выше преимуществ и недостатков занимает промежуточное положение.

При выборе варианта построения любых схем трубопроводов учитывают обычно следующее. Если решающим фактором является стоимость установки, применяют централизованный вариант построения магистралей. В тех случаях, когда решающее значение имеют живучесть и маневренность системы, используют автономный вариант. Выбирая вариант построения системы, необходимо также стремиться к тому, чтобы было удобно управлять системой, контролировать работу ее отдельных элементов, выполнять монтаж, ремонт и осмотр частей системы и т. д.

Литература

Судовые системы и трубопроводы - Овчинников И.Н., Овчинников Е.И. [1988]