Общие сведения о назначении систем

По своей конструкции нефтеналивные суда отличаются от сухогрузных тем, что в средней части судна (район грузовых трюмов) нет двойного дна, а их корпус разделен продольными и поперечными перегородками. Для приема и выгрузки жидких грузов суда (танкеры) снабжены специальными грузовыми системами.

Грузовая система на танкере принимает, перекачивает и удаляет с судна нефтепродукты.

Зачистная система предназначена для полного осушения танков от нефтепродуктов. Кроме грузовой и зачистной, нефтеналивные суда оборудуются системами:

- обогрев танков — для уменьшения вязкости грузов и обеспечения их хорошего всасывания при выгрузке и очистке внутренних поверхностей танков от остатков нефтепродуктов;

- газоотводных труб — для отвода из грузовых танков газов, образующихся при испарении нефтепродуктов;

- измерительных труб — для измерения количества грузов в танках.

В процессе эксплуатации танкеров при перевозке различных нефтепродуктов на элементах набора и особенно на днище судна скапливаются остатки грузов, которые частично затвердевают. Если возникает необходимость в перевозке других сортов груза, осмотре или ремонте трюмов, используют специальную систему мойки танков, которая паром или горячей водой очищает трюмы от остатков нефтепродуктов. Основной системой на танкере является грузовая. Ее устройство должно обеспечивать быстрое и безопасное заполнение и осушение танков, достаточную остойчивость судна при погрузке и разгрузке, а также противопожарную безопасность.

Грузовая система

Грузовая система состоит из грузовых насосов, трубопроводов, клинкетов, приемников и фильтров.

Грузовые насосы на танкере устанавливают в особом отсеке — насосном отделении. На малых и средних танкерах применяют грузовые насосы поршневого типа, которые достаточно просты в эксплуатации, могут создать хороший вакуум при выгрузке, но обладают малой производительностью (100—400 м3/ч). На крупных танкерах применяют центробежные грузовые насосы производитель¬ностью 500—2000 м3/ч. В качестве двигателей для поршневых насосов используют электромоторы или паровые машины, для центробежных насосов — электромоторы или паровые турбины.

Магистральные трубопроводы грузовых систем выполняются по кольцевой или линейной схеме. Линейную схему имеют танкеры, у которых насосное отделение расположено в корме; кольцевую— танкеры с насосным отделением в средней части судна. Кольцевой трубопровод, обеспечивая надежность системы, ее маневренность требует большого количества арматуры, увеличивает вес системы, усложняет управление ею. Грузовые системы с линейными трубопроводами по сравнению с кольцевыми дают незначительный выигрыш в весе (около 5—10%), исключают смешение груза при откачке и наливе.

Такие системы позволяют одновременно производить прием или откачку нескольких сортов груза. Для удаления из трюмов остатков груза применяется зачистная система. По своей конструкции она подобна грузовой и отличается лишь меньшей производительностью насосов и меньшими диаметрами труб. Производительность зачистных систем составляет 10—25% производительности грузовых.

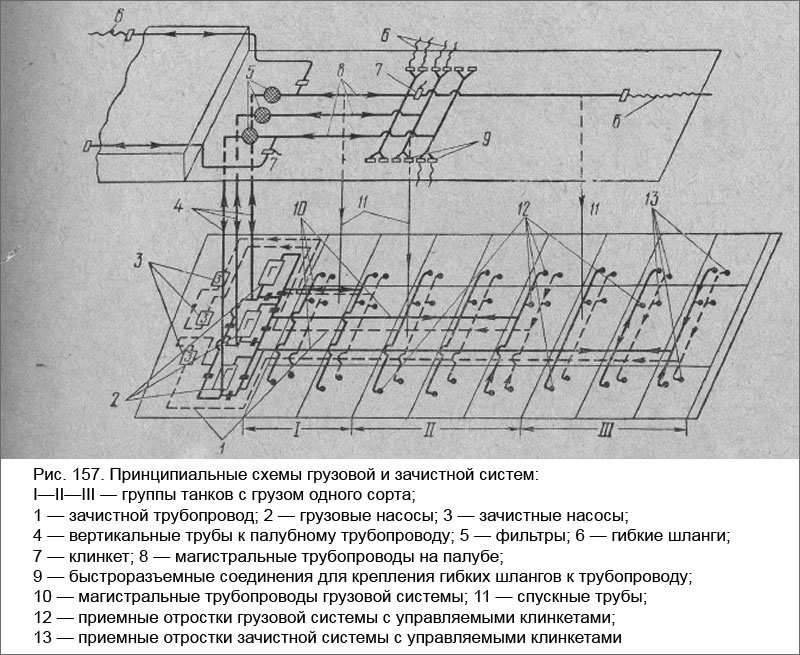

На рис. 157 даны принципиальные схемы грузовой и зачистной систем на танкере, перевозящем несколько сортов грузов. Прием груза с берега и подача его в трюмы осуществляется береговыми насосными станциями закрытым способом с помощью гибких шлангов, которые крепятся к приемным патрубкам с помощью быстроразъемных соединений. Выдача груза с судна производится грузовыми насосами, а окончательная зачистка танков — зачистными насосами. Взятие груза из танков и зачистка их осуществляются через приемные отростки. Для предохранения от попадания в грузовые насосы посторонних предметов и избежания возможной их порчи, в грузовой системе предусмотрены фильтры.

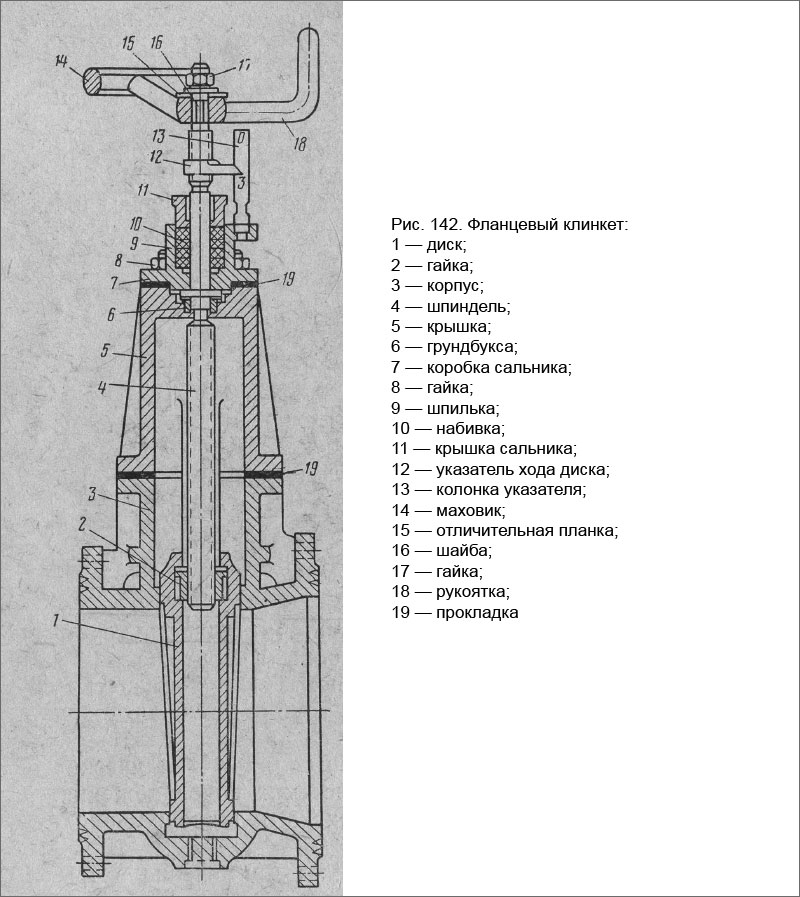

Фильтры располагают в легко доступных для осмотра и очистки местах. Включение зачистных насосов производится после того, как уровень жидкости в танках понизится до 800—1000 мм от днища. Для уменьшения гидравлических сопротивлений на трубопроводе установлены (как в насосном отделении, так и в трюмах) клинкеты, выполняющие роль запорных органов. Устройство клинкета показано на рис. 142.

Клинкеты в трюмах имеют валиковое управление с палубы. Для централизации управления можно в ряде случаев всю арматуру располагать в пределах грузового насосного отделения и снабжать гидравлическими приводами при наличии единого грузового зачистного трубопровода. Чтобы уменьшить остатки груза, незабираемого системой, и обеспечить непрерывность откачки, на приемных концах труб устанавливают специальные приемники (рис. 158), площадь сечения которых в три-пять раз превосходит площадь поперечного сечения приемной трубы. Наличие приемника уменьшает скорость подтока груза и глубину воронки, а следовательно, делает менее возможным проникновение воздуха в трубопровод. На некоторых танкерах нет зачистной системы, а зачистка производится грузовым трубопроводом. Для этого в каждый танк, кроме приемного отростка, от грузового трубопровода отводится зачистной отросток. При зачистке танков закрывается клинкет грузового отростка и открывается клинкет зачистного отростка. Отсутствие зачистной системы дает некоторую экономию при постройке танкера. Однако зачистка грузовыми насосами загрязненных остатков нефтепродуктов приводит к преждевременному износу грузовых насосов. С целью устранения частых замен труб из-за разрушения коррозией в грузовых и зачистных системах используют стальные трубы, стенки которых значительно толще, чем это требуется по условиям их прочности. Разъемные соединения трубопроводов должны иметь прокладки из стойких против воздействия нефтепродуктов материалов, например, из асбестового картона, полиэтилена, винипласта, картона, пропитанного льняным маслом, олифой или касторовым маслом.

Система подогрева и пропаривания танков

Системой подогрева снабжаются танкеры, предназначенные для перевозки нефтепродуктов с большой вязкостью и высокой температурой застывания. Система подогрева топлива состоит из рядов труб, уложенных у днища в виде змеевиков, по которым пропускается от вспомогательных котлов пар давлением 3—5 кГ/см2. Количество прокладываемых труб для обогрева зависит от сорта и физических свойств перевозимых нефтепродуктов, объема танков, величины наружного борта и др.

Широкое применение на танкерах получили продольно-секционная и поперечно-секционная системы. Продольно-секционная система имеет два ряда продольных секций прямых труб или состоит из змеевиков, расположенных по всей длине отсека; нижняя часть этих секций расположена у днища, а верхняя — выше набора корпуса. Пар подводится от двух распределительных коробок отдельно для верхнего и нижнего подогревателей. Конденсат от секций отводится через специальные конденсатные горшки. Для хорошего стока конденсата секции укладывают с уклоном к горшкам. Двухрядная конструкция подогревателей позволяет сократить время разогрева жидкости до 6—10 ч.

Поперечно-секционная система отличается от продольной лишь тем, что секции в танках укладывают не вдоль, а поперек корпуса судна.

Системе пропаривания необходима для дегазации танков и качественной их очистки перед приемом новых грузов. Процесс пропаривания заключается в следующем. По окончании зачистки грузов в отсеки или танки подается пар давлением 5—7 /кГ/см2. Продолжительность подачи пара зависит от степени загрязнения отсеков. По окончании пропаривания стенки и днище отсека промывают сильной струей горячей воды. Воду из отсека откачивают насосами. После пропаривания танков и отсеков производят окончательную их зачистку, промывают все трубопроводы и насосы путем прокачки забортной воды. При необходимости система пропаривания используется для тушения пожара.

Система газоотвода

При изменении температуры наружного воздуха и воды нефтепродукты в танках и газовое пространство над свободной поверхностью охлаждаются или нагреваются, изменяя свой объем. При уменьшении объема в газовое пространство танка засасывается атмосферный воздух, а с увеличением объема часть газов выходит из танка. Удаление газов из танков производится специальной газоотводной системой.

Газоотводные трубы выводятся из каждого танка и соединяются в групповую магистраль. Каждая магистраль обслуживает группу танков, рассчитанных на перевозку одного сорта нефтепродуктов. Магистраль выводится вдоль мачты на высоту 10—12 м. На магистрали устанавливается так называемый «дыхательный» клапан, который при повышении давления в танках выпускает газы в атмосферу, а при понижении давления пропускает атмосферный воздух в танки. Таким образом, при «выходе» происходит некоторая потеря нефтепродуктов. Для уменьшения потерь устанавливают пружинные дыхательные клапаны, которые открываются только при определенной величине повышения или понижения давления в танках, но не более 0,2—0,3 атм. С противопожарной целью на газоотводных трубах устанавливаются огневые предохранители и заслонки, а на конце магистрали — пламегасительная сетка.