При работе поршневого или маслозаполненного винтового компрессора некоторая часть масла, подающегося для смазки и охлаждения трущихся пар, захватывается и уносится из компрессора парами холодильного агента. Масло уносится в виде паров и мельчайших капель, которые попадают в конденсатор, а из него в испарительную систему. При температуре 80 °С около 3 % уносимого из компрессора масла составляют масляные пары, при 100 °С - 8 %, при 120 °С - 16%, при 140 °С -35%.

В зависимости от взаимной растворимости масла и хладагента масло по-разному влияет на работу холодильной установки. В аммиачной холодильной машине масло с небольшим содержанием аммиака оседает в нижней части аппарата, так как плотность аммиака (650 кг/м3) меньше плотности масла (900 кг/м3). Чтобы избежать затопления маслом теплопередающих трубок аппарата и вывода их из работы, масло периодически выпускают из нижней части аппарата. Масляная пленка на теплопередающей поверхности снижает коэффициент теплопередачи аппаратов, поэтому разность температур между теплопередающими средами в испарителях и конденсаторах возрастает. Снижение температуры кипения в испарителе и повышение температуры конденсации в конденсаторе уменьшает холодильную мощность установки и увеличивает потребляемую мощность на получение холода.

В хладоновых установках с высокой взаимной растворимостью масла и хладона увеличение концентрации масла в маслохладоновой смеси в испарителях повышает температуру кипения раствора и увеличивает его вязкость, что снижает эффективность теплообмена.

Для сохранения заданной температуры кипения в испарителе необходимо поддерживать более низкое давление, чем при кипении чистого хладона.

В хладоновых установках с ограниченной растворимостью масла и хладона в испарителях затопленного типа масло с растворенным в нем хладоном собирается в верхней части, так как плотность чистого R22 (1200-1300 кг/м3) выше, чем плотность раствора. Верхние трубки аппарата при наличии масла работают в неблагоприятных условиях. Унос масла также приводит к снижению уровня масла в картере (маслоотделителе) компрессора, что отрицательно сказывается на условиях работы системы смазки и может вызвать срыв подачи масляного насоса.

Аппарат для улавливания масла, уносимого из компрессора, называют маслоотделителем. Маслоотделитель устанавливают на нагнетательной стороне компрессора перед конденсатором. В двухступенчатых компрессорах маслоотделители устанавливают после СНД и СВД. В современных высокооборотных компрессорах (поршневых типа П110 и П220, винтовых типа 5ВХ) маслоотделители устанавливают дополнительно на группу конденсаторов. Маслоотделителями укомплектованы все аммиачные и хладоновые (R22) холодильные машины.

В установках с неограниченной взаимной растворимостью масла и хладона (R12) предусматривается циркуляция масла в системе для непрерывного возврата масла из испарителя в картер компрессора. В установках, работающих на хладонах в плюсовом и среднетемпературном режимах, маслоотделители не устанавливают.

Аммиачные маслоотделители. Наибольшее распространение на судах получили маслоотделители со змеевиком (водяным охлаждением) марок 80МОМЗ, 100МОМ, 150МОМЗ.

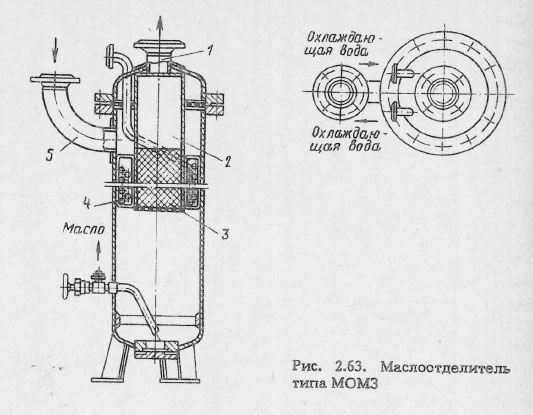

Охлаждаемый маслоотделитель типа МОМЗ показан на рис. 2.63. Внутри аппарата расположен змеевик 4, по которому циркулирует вода. К съемной крышке приварен металлический стакан 2, в котором между сетчатыми донышками находятся металлические или керамические кольца 3 с развитой поверхностью. Пары аммиака (аммиачномасляная смесь), нагнетаемые компрессором через патрубок 5, поступают в стальной сварной цилиндрический корпус маслоотделителя.

В маслоотделителях типа МОМЗ отделение масла происходит следующим образом. Часть унесенного из компрессора масла в виде мелких капель отделяется за счет резкого изменения скорости с одновременным изменением направления движения. Часть унесенного масла в парообразном виде конденсируется и отделяется при прохождении между трубками змеевика, при этом частицы масла оседают на дно маслоотделителя. При повторном резком изменении направления движения потока пара, содержащего частицы масла, происходит отделение капель масла при входе в стакан с насадкой, а затем и окончательное отделение масла при прохождении паров через слой колец. Очищенные пары холодильного агента направляются в конденсатор через патрубок 1.

В маслоотделителях типа МОМЗ практически отделяется около 85-90% уносимого из компрессора масла, которое накапливается в маслоотделителе, откуда его периодически перепускают в маслосборник или в картер компрессора.

В маслоотделитель подают воду, прошедшую через конденсатор или охлаждающую рубашку цилиндров компрессоров, чтобы не вызвать интенсивной конденсации паров аммиака.

В барботажном маслоотделителе для аммиачных установок отделение масла происходит в результате прохода аммиачно-масляной смеси через слой жидкого аммиака. Масло, имеющее большую плотность по сравнению с жидким аммиаком, скапливается в нижней части аппарата и периодически из него удаляется.

В барботажных маслоотделителях практически отделяется 95- 97 % масла, уносимого из компрессора. Выпускаются маслоотделители барботажного типа марок 50ОММ, 80ОММ, 100ОММ, 125OММ, 150ОММ, 200ОММ и З00O ММ (цифры в обозначении марок соответствуют диаметру нагнетательного патрубка).

Хладоновые маслоотделители. Эффективность отделения масла от пара хладагента в хладоновых маслоотделителях (в отличие от аммиачных) увеличивается с нагревом маслохладоновой смеси. В охлаждаемом маслоотделителе обеспечивается хорошее отделение масла, но в то же время происходит насыщение отделившегося масла хладагентом, так как с повышением давления и понижением температуры концентрация хладона в масле возрастает.

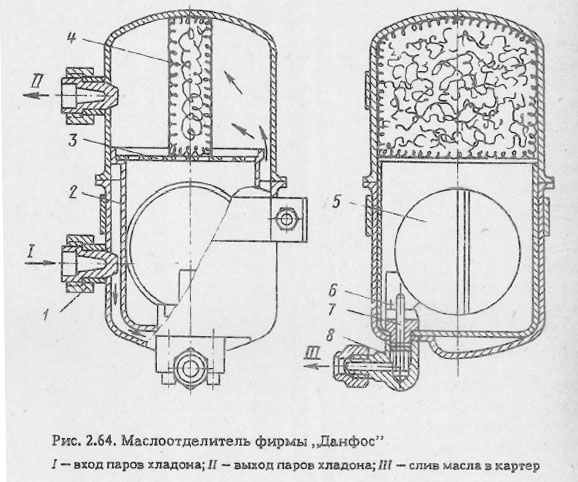

На рис. 2.64 изображен хладоновый маслоотделитель фирмы „Данфос” (Дания), широко распространенный на судах. Через штуцер 1 из компрессора поступают пары хладона, которые, омывая масляный резервуар 2, попадают в сепаратор 4. Сепаратор выполнен из медной проволоки, которая имеет беспорядочное и густое переплетение. Проходя через сепаратор, пар многократно изменяет направление движения и теряет начальную скорость, в результате происходит отделение масла.

Отделившееся масло через сетчатую перегородку 3 стекает в резервуар 2, где происходят его подогрев горячим паром и выпаривание растворенного хладона. При повышении уровня масла в масляном резервуаре поплавок 5, перемещаясь относительно оси 6, открывает игольчатый клапан 7 и масло через штуцер 8 направляется в картер компрессора.

В хладоновых низкотемпературных установках, работающих на R12 и R22, применяют маслоотделители с водяным охлаждением и автоматическим возвратом отделившегося масла через поплавковый клапан в картер компрессора.

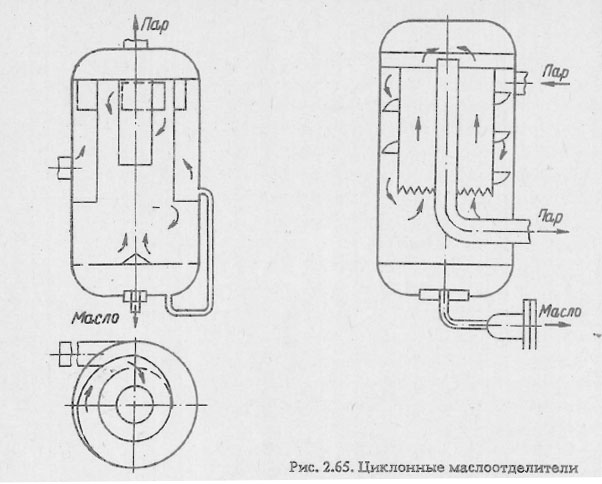

В новых отечественных агрегатах с компрессорами П110 и П220 применяются циклонные маслоотделители (рис. 2.65). Отделение масла от пара хладагента (R717) происходит в них за счет действия центробежных сил и изменения направления и скорости движения потока пара.

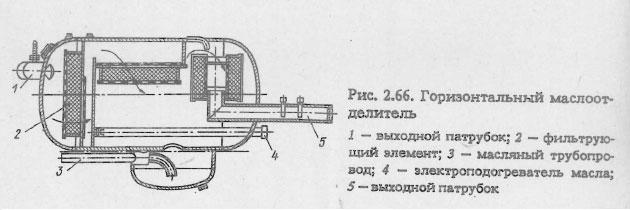

Для отделения масла от паров R22 в агрегатах с винтовыми компрессорами типа S3 (рис. 2.66) используют горизонтальные маслоотделители предприятия „Кюльтаутомат” (Германия), которые одновременно являются масляными ресиверами. Отделение масла в аппарате происходит в результате изменения направления и скорости маслохладонового потока при движении через проволочную сетку, размещенную между перфорированными металлическими листами. В масляном ресивере установлен электрический подогреватель для выпаривания хладона. В этих маслоотделителях улавливается 99,9 % масла, захваченного парами хладагента из компрессора.

Хладоновые маслоотделители подбирают по диаметру нагнетательного патрубка компрессора.

Литература

Судовые холодильные машины и установки (Петров Ю.С.) 1991 г.