Автоматизация холодильных установок обеспечивает более точное поддержание требуемых температур в охлаждаемых помещениях, защиту установок от аварий, увеличивает срок службы механизмов и позволяет сократить обслуживающий персонал до минимума.

Приборы автоматики выполняют следующую роль в судовых холодильных установках:

- регулируют подачу хладагента в испарители;

- регулируют движение жидкого хладагента, рассола и воды;

- осуществляют пуск и остановку компрессора и других механизмов;

- поддерживают заданные температуры в охлаждаемых помещениях и сигнализируют о нарушении нормального режима работы установки;

При изменении теплопритоков в охлаждаемое помещение холодопроизводительность установки автоматически должна изменяться. Например, при уменьшении теплопритоков для поддержания постоянного температурного режима в помещениях холодопроизводительность компрессоров должна быть уменьшена. В настоящее время для изменения холодопроизводительности применяют два вида регулирования — плавное и позиционное.

Плавное регулирование холодопроизводительности компрессоров осуществляется следующими способами:

- изменением числа оборотов;

- дросселированием всасываемого пара с помощью регулятора давления, установленного на всасывающей линии;

- перепуском части сжатого пара (перегретого или сухого насыщенного из конденсатора) из нагнетательной полости во всасывающую с помощью регулятора давления или впрыском жидкого хладагента во всасывающую полость.

Позиционное регулирование осуществляется:

- изменением числа работающих компрессоров, числа работающих цилиндров, изменением числа оборотов и чаще всего путем периодичного пуска и остановки компрессоров с помощью прессостатов или термостатов.

Прессостаты и термостаты являются двухпозиционными регуляторами (одна позиция — «включено», другая — «выключено») и имеют диапазон регулирования и дифференциал регулятора.

Диапазон регулирования — это интервал температур или давлений, в котором данный прибор может быть применен. Так, например, при диапазоне прессостата от 550 мм рт. ст. до 3,8 кГ/см2 пригодность прибора для размыкания электрической цепи находится в интервале этих давлений.

Дифференциал регулятора — это зона нечувствительности прибора; разность между давлениями (температурами) замыкания и размыкания контактов. Например, дифференциал прессостата от 0,5 до 1,5 кГ/см2 означает, что разность между давлениями замыкания и размыкания контактов может составлять от 0,5 до 1,5 кГ/см2.

Устройство и принцип действий основных приборов автоматики.

Терморегулирующий вентиль (ТРВ) предназначен для автоматического регулирования подачи хладагента в испаритель в зависимости от степени перегрева паров, всасываемых компрессором. Он устанавливается перед испарителем и состоит из корпуса с регулирующим устройством и силовой части.

Регулирующее устройство состоит из узла иглы и узла регулировки с сальниковым уплотнением, пружины и регулировочного винта.

Силовая часть представляет собой герметически закрытую систему, состоящую из термопатрона, соединительной капиллярной трубки и мембраны, припаянных к штампованному корпусу. Силовая часть заполнена определенным количеством легкоиспаряющейся жидкости (Ф-12 или Ф-22), в зависимости от хладагента установки.

Термопатрон силовой части прикрепляется к трубопроводу после испарителя и изолируется.

Корпус для фреоновых ТРВ делают из латуни, а аммиачных—из стали. В разделяющую перегородку корпуса ввернуто седло с калиброванным отверстием.

Между силовой и регулирующей частями расположены толкатели, которые передают усилие от упора мембраны к узлу иглы.

Мембрана для фреоновых вентилей изготавливается из бериллиевой или фосфористой бронзы, а для аммиачных — из нержавеющей стали.

Работа ТРВ заключается в следующем: жидкий хладагент под давлением конденсации поступает к вентилю, а выходит под давлением испарения, значительно меньшим за счет дросселирования жидкого хладагента в калиброванном отверстии с игольчатым клапаном.

Во время дросселирования часть жидкого хладагента испаряется, охлаждается и в виде парожидкостной смеси поступает в испаритель, где по мере продвижения ее по змеевикам превращается полностью в пар, отнимая тепло от охлаждаемой камеры.

Регулирование заполнения испарителя производится так, чтобы обеспечить смачивание поверхностей труб возможно большим количеством жидкости, но при этом жидкий хладагент не должен выходить из испарителя. При правильной регулировке ТРВ из испарителя должны выходить пары хладагента, перегретые на несколько градусов. Перегрев пара в испарителе определяется как разность температуры паров хладагента на выходе из испарителя и температуры кипения хладагента на входе в испаритель. Регулируемой величиной ТРВ, следовательно, является перегрев пара, выходящего из испарителя.

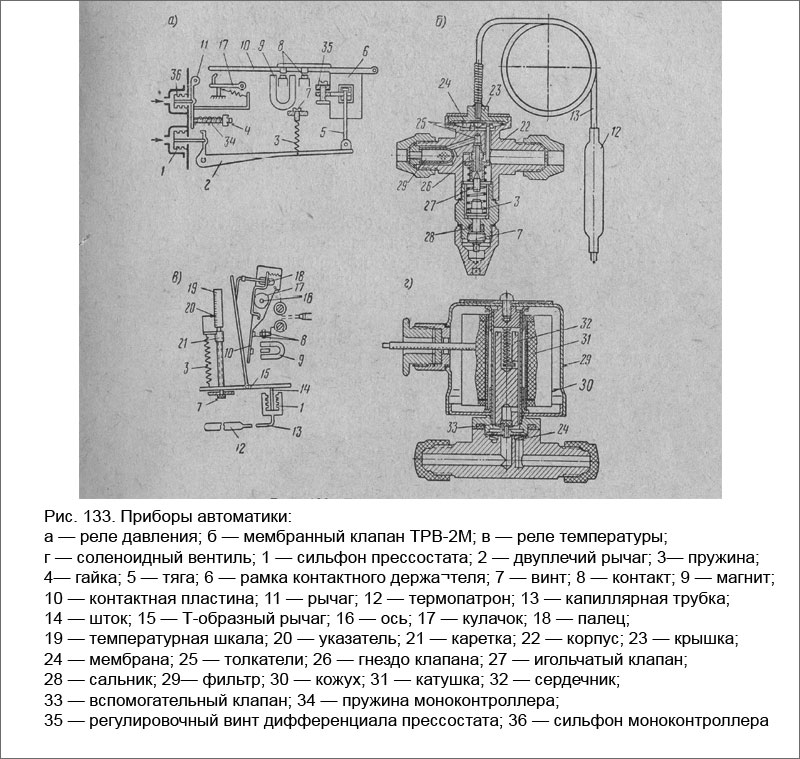

На рис. 133,б дан разрез наиболее распространенного мембранного ТРВ-2М отечественной конструкции.

При повышении температуры паров, выходящих из испарителя, возрастает температура и давление в термопатроне, которое прогибает мембрану 24 и через толкатели 25, сжимая пружину 3, смещает игольчатый клапан 27 вниз, увеличивая пропуск хладагента через дроссельное отверстие.

При понижении температуры выходящих паров из испарителя давление в силовой части ТРВ уменьшается и игольчатый клапан закрывается, уменьшая пропуск хладагента в испаритель.

Необходимый перегрев всасываемых паров хладагента устанавливают сжатием или ослаблением пружины 3, регулировочным винтом 7, уменьшая или увеличивая наполнение испарителя парожидкостной смесью хладагента. При ослаблении пружины регулируемый перегрев уменьшается, а при сжатии увеличивается. Пределы настройки от 2 до 10° С.

Реле давления (прессостат и маноконтроллер) служит для поддержания давления в испарителе в заданных пределах и выключения компрессора при чрезмерном повышении давления в конденсаторе.

На рис. 128,6 показана схема включения реле давления, а на рис. 133, а — его принципиальная схема. Чувствительными элементами являются два сильфона, воздействующие через рычажные механизмы на общий электроконтакт. С увеличением давления в испарителе сильфон низкого давления прессостата сжимается, замыкает контакт через рычажный механизм, преодолевая сопротивление пружины, пуская двигатель компрессора в ход. Когда в испарителе устанавливается заданное давление, прессостат выключает двигатель.

При повышении давления нагнетания сильфон высокого давления маноконтроллера 36 сжимается и при помощи рычажного механизма 11 и кулачка 17 размыкает контакт 8, останавливая компрессор. При падении давления на 2,5 кГ/см2 маноконтроллер включает мотор компрессора.

Давление всасывания, при котором выключается компрессор, устанавливают винтом диапазона прессостата 7, а время стоянки компрессора — винтом дифференциала 35.

Максимальное давление выключения компрессора устанавливают сжатием пружины 34 гайкой 4 маноконтроллера.

Термостат или реле температуры предназначен поддерживать постоянными необходимые температуры в охлаждаемых помещениях. Он управляет включением и выключением компрессоров и соленоидных вентилей.

Принципиальная схема термостата показана на рис. 133, в. При повышении температуры в камере увеличивается температура и давление в термопатроне 12, заполненном легкоиспаряющейся жидкостью и установленном в камере. Это давление сжимает сильфон 1, поворачивает при помощи штока 14 рычаг 15 против часовой стрелки и контактную пластину 10 вокруг оси 16, замыкая контакты 8 и производя пуск компрессора и открытие соленоидных вентилей.

При понижении температуры в камере давление паров в термопатроне 12 понижается, сильфон расширяется и рычаг 15 пружиной 3 поворачивается по часовой стрелке, смещая контактную пластину 10, размыкая контакты и останавливая компрессор.

Настройка на необходимую температуру в охлаждаемом помещении производится изменением натяжения пружины 3, вращением винта диапазона 7 до тех пор, пока каретка 21 с указателем 22 не займет необходимого положения на температурной шкале 19. Для изменения разности между температурой замыкания и размыкания необходимо повернуть кулачок дифференциала 17, сидящий на оси 16.

Соленоидный вентиль или электромагнитный клапан (рис. 133, г) применяется в установках всех типов при полной или частичной автоматизации. Он используется для регулирования заполнения хладагентом испарителей, холодопроизводительности, температуры, в холодильных камерах и для открытия и закрытия трубопроводов хладагента, воды, рассола и т. д.

При прохождении тока через катушку 31, сердечник 32 втягивается и клапан 33 открывается. При обесточивании катушки сердечник закрывает клапан под действием собственного веса.

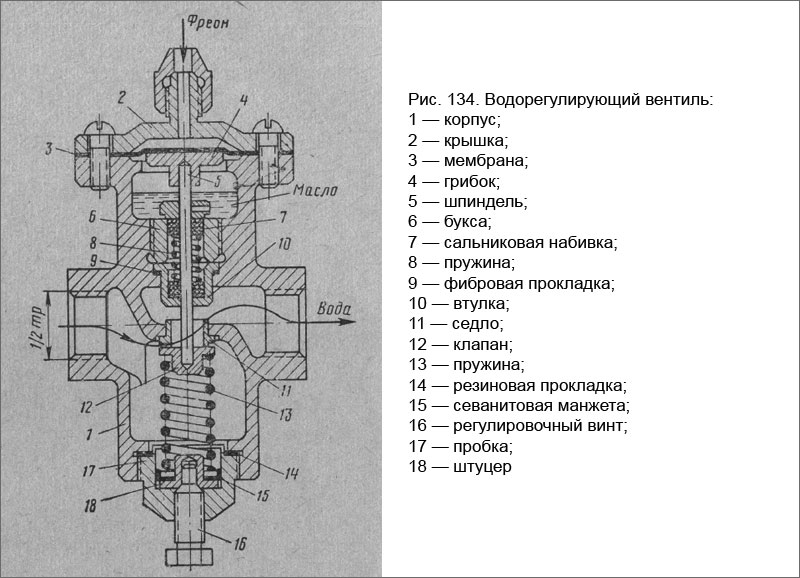

Водорегулирующий вентиль устанавливается в системе охлаждения конденсатора и служит для поддержания постоянной температуры и давления конденсации путем изменения расхода забортной воды, проходящей через конденсатор. На рис. 134 показан разрез мембранного водорегулирующего вентиля типа ИВР-1,5, выпускаемого московским заводом «Искра».

Пары хладагента из верхней части конденсатора подводятся к штуцеру 18 и взаимодействуют на мембрану 3, которая через силовую систему изменяет величину открытия клапана 12. При повышении давления в конденсаторе величина открытия водорегулирующего вентиля увеливается, а при понижении давления — уменьшается.

Изменение настройки водорегулирующего вентиля производится винтом 16, изменяя натяг пружины 13. Масляный затвор и сальник 7 обеспечивает герметичность системы при поломке мембраны. Практика эксплуатации судовых холодильных установок показывает, что водорегулирующие вентили особенно необходимы при плавании в районах с низкой температурой забортной воды.