Дуговая сварка в углекислом газе.

Мысль о возможности защиты сварочной ванны от кислорода и азота воздуха углекислым газом была высказана еще на заре появления дуговой сварки одним из её создателей - Н.Н. Бенардосом. Однако многочисленные опыты по применению СО2 в качестве защитного газа долгое время не были успешными. Лишь в 50-е годы XX в. удалось довести этот вид сварки до промышленного внедрения.

Все неудачи с применением СО2 в качестве защитного газа были связаны с тем, что углекислый газ в зоне горения дуги распадается на окись углерода и атомарный кислород, который является ещё более активным, чем кислород воздуха. Реакция окисления железа атомарным кислородом приводит к образованию закиси железа (FeO). При температурах, близких к температуре кристаллизации, происходит реакция восстановления железа из закиси с обильным выделением окиси углерода (СО). Обилие СО в сварочной ванне приводит к высокой пористости металла шва, так как при кристаллизации газ не успевает выделиться из сварочной ванны.

Для подавления реакции образования СО при сварке сталей оказалось необходимым повысить содержание Mn и Si в сварочной проволоке, то есть применить легированную проволоку. В этом случае наряду с раскислением происходит реакция образования комплексных соединений окислов железа, марганца и кремния (как при сварке под флюсом), которые способствуют образованию кислых шлаков, всплывающих на поверхность ванны.

Таким образом, применение проволоки с повышенным содержанием Mn (до 1,4...2,1%) и Si (до 0,6...0,95%) способствует:

- подавлению реакции образования окиси углерода;

- дополнительному легированию металла сварочной ванны;

- образованию на поверхности ванны защитной плёнки шлака;

- испарению марганца, пары которого образуют благоприятную атмосферу в дуговом промежутке, вытесняя из него воздух.

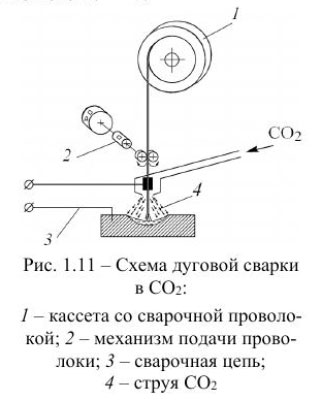

Сущность процесса состоит в том, что сварку ведут непокрытой электродной проволокой (диаметром от 0,8 до 2,0 мм) в струе защитного газа СО2, вытесняющего воздух из зоны горения дуги и от сварочной ванны (рис. 1.11).

Процесс сварки в CO2, являясь механизированным процессом, обеспечивает получение качественных соединений конструкций из углеродистых и низколегированных сталей.

В ряде случаев его применяют для сварки теплоустойчивых и высоколегированных сталей. Сварка может выполняться в любом пространственном положении, поэтому намного перспективнее других механизированных способов.

Важной особенностью сварки в CO2 является возможность управлять процессом переноса электродного металла в сварочную ванну в зависимости от толщины свариваемых деталей и пространственного положения шва. Возможны два пути переноса электродного металла в ванну: свободными каплями (при напряжении на дуге 26...38 В) и короткими замыканиями (при напряжении 16... 18 В). Второй путь используется при сварке тонколистовых конструкций проволокой диаметром 0,8... 1,2 мм.

Сварка в CO2 выгодно отличается от других ещё и тем, что она менее чувствительна к наличию ржавчины на кромках свариваемых деталей. Это обусловлено способностью газовой защитной струи оттеснять пары влаги из зоны горения дуги и окислительными свойствами самой газовой защитной среды.

При сварке особо ответственных конструкций, а также при наличии ветра и сквозняков, ухудшающих газовую защиту, используют сварку порошковой проволокой в струс углекислого газа. Применение порошковой проволоки в этом случае позволяет создать дополнительную защиту ванны шлаком, повысить устойчивость горения дуги, уменьшить разбрызгивание электродного металла и улучшить формирование шва.

Сварка в СO2 в настоящее время занимает ведущее положение среди прочих видов механизированной сварки плавлением: но количеству наплавленного металла её удельное значение составляет 53%, по трудоёмкости - 58%. Данный вид сварки имеет не только технологические, но и экономические преимущества: при замене ручной сварки сваркой в CO2 на каждом сварочном посту получают прирост производительности труда в 1,5...2,5 раза.

Совершенствование процесса сварки в СО2 осуществляется по следующим направлениям:

- применение принудительного формирования вертикальных швов изделий толщиной 8...40 мм;

- сочетание с другими видами сварки (например, со сваркой порошковой проволокой);

- применение газовых смесей с кислородом, аргоном и др.;

- создание универсальных автоматов, позволяющих выполнять сварку под флюсом, порошковой проволокой и в СO2.

Аргонодуговая сварка.

Этот вид сварки относится к сварке плавлением с защитой сварочной ванны от воздуха инертным газом. Сварка может осуществляться неплавящимся электродом (с присадочной проволокой и без неё — по «отбортовке») и плавящимся электродом при струйной защите или общей защите в специальных камерах. Последний способ применяется при сварке особо активных металлов и сплавов (например, титана, молибдена, тантала, ниобия).

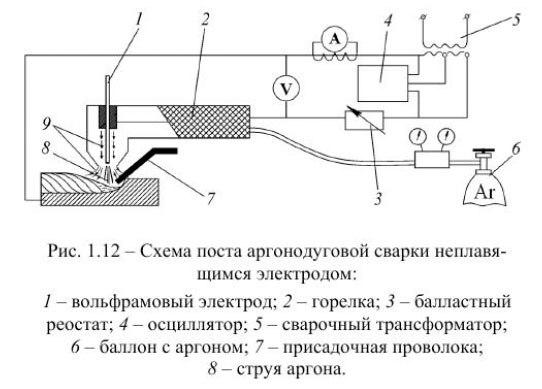

На рис. 1.12 показана схема ручной аргонодуговой сварки неплавящимся электродом при питании дуги переменным током. По этой схеме возможна автоматическая сварка изделий с отбортовкой кромок или с автоматической подачей присадочной проволоки в зону горения дуги, механизированная плавящимся электродом.

При сварке вольфрамовым электродом в среде аргона достигается высокая устойчивость горения дуги. Повышение стабильности горения дуги и концентрации энергии в пятне нагрева достигают при использовании сжатой дуги (плазменная сварка).

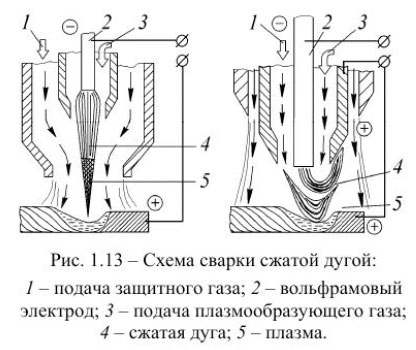

На рис. 1.13 показана схема получения сжатой дуги и формирования шва со сквозным проплавлением. Как видно из схемы, сжатую дугу получают, пропуская плазмообразующий газ через столб дуги в сопле горелки. Столб дуги при этом сжимается, газ в нём ионизируется и сильно нагревается. Полученная таким об¬разом плазма представляет собой поток нагретых до высоких температур ионов. Расход плазмообразующего газа невелик и составляет 0,2... 1,5 л/мин. Применяют сжатую дугу прямого (рис. 1.13, а) и косвенного (рис. 1.13, б) действия в зависимости от того, что является анодом: изделие или сопло горелки.

При сварке листового проката толщиной 0,2... 1,5 мм широко приме¬няется автоматическая импульсно-дуговая сварка вольфрамовым электродом. Суть её заключается в том, что между электродом и изделием горит маломощная дуга, на неё периодически падают импульсы тока большой величины. Каждый импульс обеспечивает образование на кромках своеобразной сварной точки. Несколько импульсов образуют непрерывный шов, состоящий из перекрывающих друг друга отдельных точек.

Основное преимущество импульсной сварки - возможность регулирования проплавляющей способности дуги за счёт подбора длительности импульса и паузы или изменения формы импульса.

Аргонодуговая сварка получила широкое применение для сварки легированных сталей, алюминия титана и их сплавов. При сварке сталей используют аргон с добавкой углекислого газа или кислорода (1…5%), что повышает стабильность горения дуги и снижает разбрызгивание металла, а также повышает стойкость швов против водородной пористости.

Применение аргонодуговой сварки связано со значительными затратами дорогостоящих материалов (вольфрама, аргона, гелия). Поэтому её применение должно быть экономически обосновано.

Литература

Основы сварки и газотермических процессов в судостроении и судоремонте - Бурмистров Е.Г. [2017]