Конструктивные особенности компрессоров

Существует ряд компрессоров этой фирмы различной производительности. Они имеют марки W80, 110, 140, 220, 280, 330, 400, 600. Это двухступенчатые компрессоры. Они бывают одно, двух и трехцилиндровые. Режим работы - повторно-кратковременный.

Например, компрессор W140 имеет следующие характеристики: производительность- 145 м3/ч; конечное давление - 3,0 МПа; частота вращения - 1450 мин-1. Это одноцилиндровый вертикальный компрессор с водяным охлаждением и циркуляционной смазкой. Имеет промежуточный (первая ступень) и конечный (вторая ступень) охладители воздуха. Подшипники скольжения для коленвала и шатуна состоят из материалов: сталь, свинцовистая бронза и баббит.

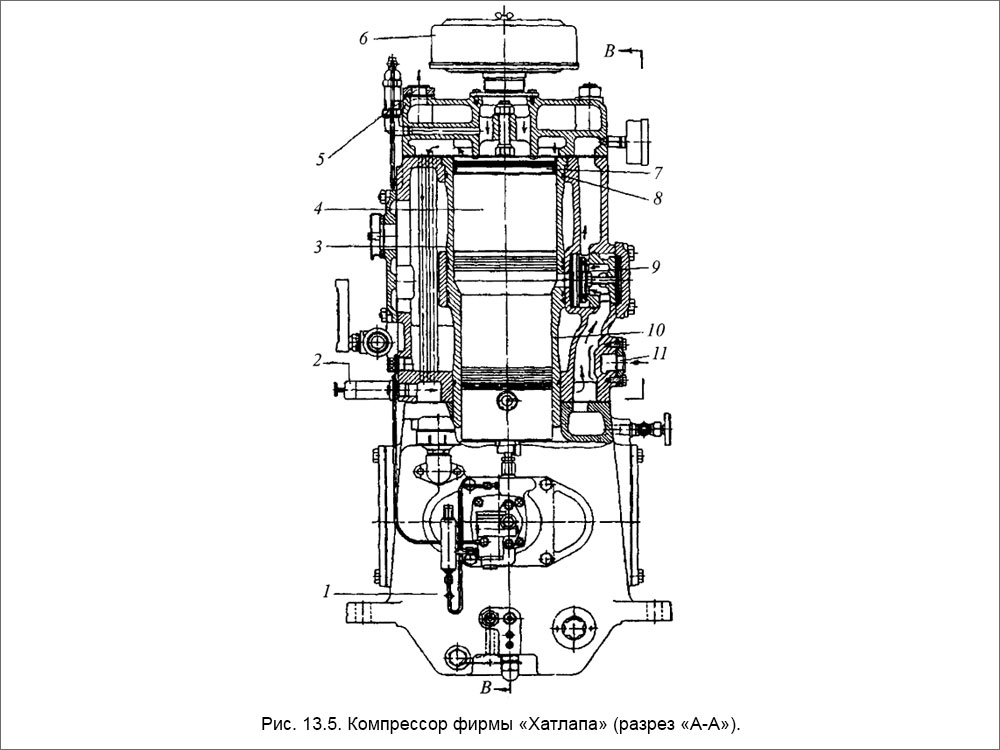

На рис 13.5 показан чертеж компрессора (разрез «А-А»). Позиции на чертеже обозначают следующие детали и узлы: 1 - картер; 2 - предохранительный клапан первой ступени; 3 - втулка; 4 - надпоршневое пространство; 5 - выходной патрубок охлаждающей воды; 6 - воздушный фильтр; 7 - комбинированный (всасывающий и нагнетательный) клапан первой ступени; 8 - уплотнительное кольцо; 9- комбинированный (всасывающий и нагнетательный) клапан второй ступени; 10- поршень; 11 - входной патрубок охлаждающей воды.

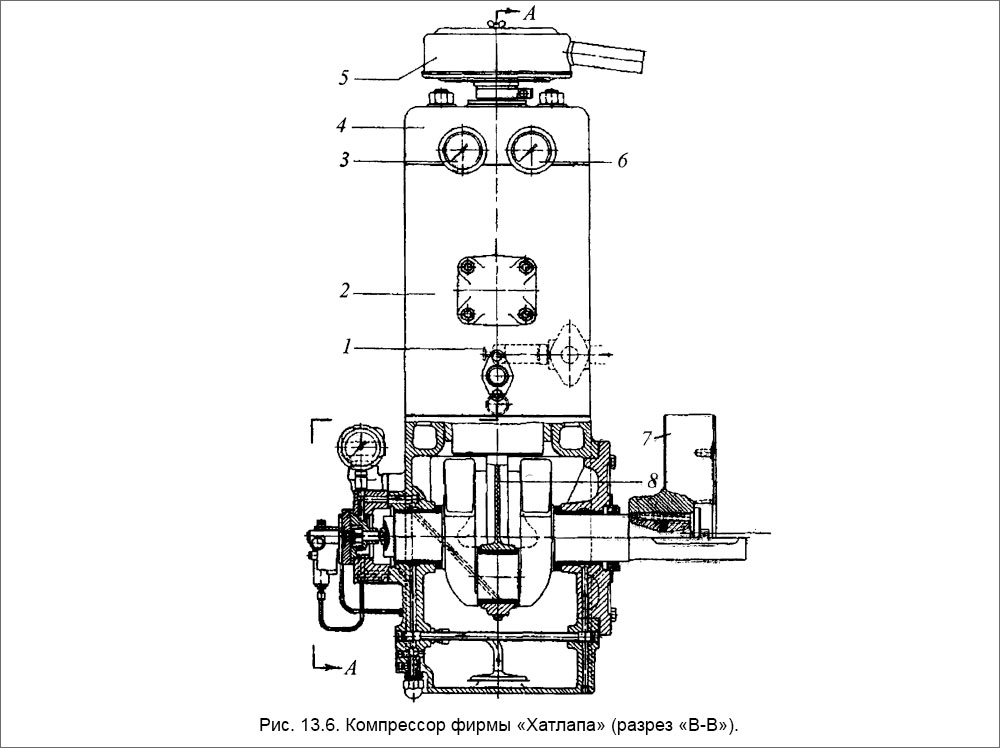

На рис 13.6 приведен чертеж этого же компрессора (разрез «В-В»). Позиции обозначают следующие детали и узлы: 1 - предохранительный клапан второй ступени, 2 - корпус цилиндра, 3 - манометр первой ступени, 4 - головка цилиндра, 5 - воздушный входной фильтр, 6 - манометр второй ступени, 7 - маховик, 8 - шатун.

Принцип действия компрессора кратко заключается в следующем. Как указано на рис.13.5, комбинированный (двухступенчатый) поршень находится в н. м. т., т. е. уже произошел процесс всасывания. Воздух поступил в надпоршневую полость 4 через входной фильтр 6 и комбинированный (всасывание и нагнетание) клапан 7 первой ступени.

При движении поршня вверх происходит сжатие воздуха в первой ступени и выталкивание его через тот же клапан 7 в трубчатый охладитель первой ступени и далее к комбинированному клапану 9 второй ступени. Происходит всасывание сжатого и охлажденного воздуха во вторую степень. Она представляет кольцевую полость под поршнем и увеличивается при движении поршня вверх. Поршневые кольца первой ступени предотвращают прорыв сжимаемого воздуха из первой ступени во вторую, а поршневые кольца второй ступени ограничивают попадание сжатого воздуха в картер.

Далее при движении поршня вниз происходит всасывание в полость 4 (первая ступень) и одновременно - сжатие воздуха во второй ступени (кольцевом подпоршневом пространстве). В конце этого хода сжатый воздух выталкивается через клапан 9 второй ступени в охладитель второй ступени (На рис. 13.5 непоказан), а затем в воздушный баллон. Движение воздуха показано стрелками. Охлаждающая вода поступает через фланец 11, движется в зарубашечном пространстве компрессора противотоком направлению движения сжатого воздуха и выходит через фланец 5. Уплотнительные резиновые кольца О-образного сечения 8 предотвращают попадание воды в воздушное пространство и картер. Обе ступени сжатия предохраняются клапанами предельного давления 2 и 1 (рис. 13.6).

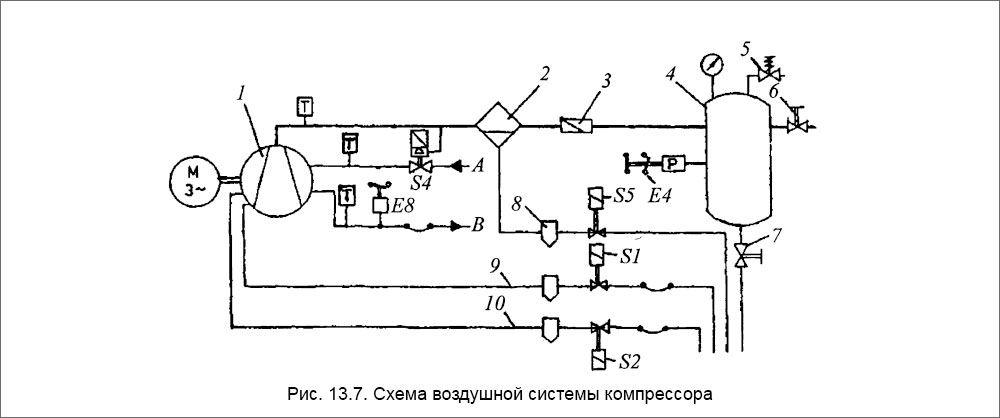

Рис. 13.7. Схема воздушной системы компрессора: 1 - двухступенчатый компрессор; 2 - маслоотделитель; 3 - невозвратный клапан; 4 - воздушный баллон; 5 - предохранительный клапан; 6 - клапан расхода сжатого воздуха; 7 - клапан продувания; 8 - грязеуловитель; 9,10 - линии разгрузки соответственно первой и второй ступени компрессора; S1, S2 и S5 - соленоидные дренажные клапаны; S4 - соленоидный клапан подачи охлаждающей воды; Е4 - реле пуска и остановки компрессора по давлению в баллоне; Е8 - реле остановки компрессора при превышении допустимой температуры охлаждающей воды; Т - термометр; «А» и «В» - вход и выход охлаждающей воды.

На рисунке 13.7 показана схема воздушной системы компрессора. Принцип ее работы заключается в следующем. Компрессор 1 подает сжатый воздух через масло-водоотделитель 2 и невозвратный клапан 3 в воздушный баллон 4. Компрессор охлаждается водой. Подача воды происходит по стрелке «А» через соленоидный клапан S4. Он открывается при пуске компрессора. Пуск и остановку компрессора обеспечивает реле давления Е4. При остановке компрессора происходит разгрузка (дренаж) воздухоохладителей первой и второй ступеней по магистралям соответственно 9 и 10 с помощью соленоидных клапанов S1 и S2. Дренаж нагнетательного трубопровода осуществляется через масло-водоотделитель 2 с помощью соленоидного клапана S5. При этом невозвратный клапан 3 предотвращает обратный поток сжатого воздуха из баллона. Грязеуловители 8 защищают соленоидные клапаны. Воздушная система и компрессор имеют следующую защиту. На компрессоре установлены предохранительные клапаны первой и второй ступеней, а также разрывная диафрагма на водяной магистрали. Кроме того, реле температуры Е8 останавливает компрессор при превышении температуры охлаждающей воды. Специальное реле давления также остановит компрессор при пониженном давлении смазочного масла. Воздушный баллон 4 и система защищаются предох-ранительным клапаном 5. Клапан 7 служит для удаления из баллона 4 воды и осадков.

Техническое обслуживание компрессоров

Перед пуском компрессора необходимо выполнить следующие операции:

- проверить уровень масла в картере;

- открыть клапан подвода охлаждающей воды и убедится в ее поступлении в компрессор по смотровому стеклу или воронке;

- открыть клапана разгрузки: охладителей первой и второй ступеней, а также нагнетательного трубопровода;

- открыть входной клапан на воздушном баллоне;

- проверить легкость хода вала от руки и направление его вращения согласно имеющейся стрелке.

Если компрессор включается впервые после длительной стоянки, то необходимо залить в каждый цилиндр около 10 см3 масла.

В процессе работы компрессора следить за показаниями приборов. Выходная температура охлаждающей воды не должна превышать 50°С, а разность температур выхода и входа должна составлять 10-15°С. Увеличение этой разности будет свидетельствовать о плохой циркуляции воды или ее недостаточном количестве.

Смазка компрессора контролируется по манометру. Реле давления, выключающее компрессор при минимальном давлении, настраивается на 0,08-0,1 МПа. Минимальное давление масла при пуске нагретого компрессора составляет 0,1 МПа, а максимальное давление при пуске холодного компрессора - не более 0,3 МПа.

Смазка цилиндров компрессора осуществляется специальным насосом. При этом требуется 1,0-1,5 капли/мин на каждые 100 об/мин. Количество капель контролируется визуально с помощью каплеуказателя.

После остановки компрессора необходимо:

- разгрузить нагнетательный трубопровод;

- спустить воду из охладителей первой и второй ступеней и масло-водоохладителя.

При длительном хранении компрессора на складе (более трех месяцев) или его стоянке необходимо выполнить операции по антикоррозионной защите согласно имеющейся инструкции по эксплуатации.

В случае демонтажа поршня необходимо замерить в обеих ступенях мертвое пространство для его последующего восстановления. Для выполнения этого необходимо использовать отрезок свинцовой проволоки, который вводится через клапанное отверстие второй ступени на уступ поршня, а для первой ступени - на днище поршня. При однократном прокручивании компрессора проволока сдавливается и ее толщина соответствует размеру мертвого пространства. Он должен быть равен 0,8 ÷1,2 мм для первой ступени и 0,7÷1,0 мм-для второй ступени.

При монтаже поршня необходимо соблюдать следующее (рис. 13.5):

- поршень, тщательно смазанный вместе с кольцами, вводить сверху. После ввода в цилиндр компрессионных колец 1 первой ступени по скосу «А», продвинуть поршень, нажимая на него, вниз до прилегания первого кольца 5 второй ступени в зоне скоса «В»;

- следить за смещением стыков колец. Стыки компрессионных колец должны находиться попеременно вне клапанных отверстий второй ступени. При этом обращать внимание на соосность поршневых колец относительно поршня;

- слегка нажимая на верхнее днище поршня и поворачивая его примерно на 15° налево и направо можно без труда ввести поршень на рабочую поверхность второй ступени по скосу «В». Эту операцию необходимо повторять до тех пор, пока последнее кольцо не войдет на рабочую поверхность цилиндра. При этом нельзя применять значительную силу. Если поршень при вводе станет зажимать, то необходимо снова вытянуть его и еще раз выровнять поршневые кольца, чтобы они равномерно выступали из поршня по всей окружности. В ином случае при вводе поршня возможна поломка маслосъемного кольца;

- компрессор прокрутить от руки и проверить легкость его хода.

Монтаж нового поршня должен производиться особенно тщательно. После этого компрессор должен проработать несколько часов под наблюдением специалиста.

При монтаже втулки цилиндра перепускные отверстия в зоне клапанов второй ступени должны совпадать друг с другом. Перед монтажом втулки пригоночные поверхности в блоке цилиндров необходимо смазать уплотняющей консистентной смазкой, чтобы втулка смогла войти в блок, не смещая уплотнительные резиновые кольца круглого сечения. Необходимо употреблять только такую смазку, которая не портит эти кольца. Ни в коем случае нельзя смазывать саму втулку, так как при ее вводе в блок смазка смещается к буртику и препятствует правильному прилеганию втулки к торцу блока.

Клапаны являются наиболее нагруженными деталями компрессора и поэтому требуют внимательного надзора и ухода. Необходимо соблюдать следующее;

- периодически очищать клапан. Допустимый срок работы без чистки зависит от условий эксплуатации;

- при чистке отдельных деталей клапанов (лучше всего после предварительного погружения в керосин) строго следить за тем, чтобы эта операция не приводила к повреждению деталей; в особенности это относится к уплотняющим поверхностям седел и к клапанным пластинам. Эти детали нельзя чистить наждачной шкуркой, так как это ухудшает качество притертых поверхностей. Поврежденные детали необходимо в каждом случае заменять новыми. При разборке и сборке клапанов строго следить за правильным положением отдельных деталей и порядком их сборки;

- накрепко затянуть гайку, т. к. ее отдача во время работы компрессора может привести к серьезным повреждениям машины;

- при установке клапанов в их гнезда употреблять только новые прокладки.

Опасность отделения клапана от гнезда значительно больше у всасывающего клапана, чем у нагнетательного. Поэтому установку всасывающего клапана необходимо производить особенно тщательно; - выбор подходящего смазочного масла особенно важен в компрессорах с высокой степенью сжатия. В ином случае на нагнетательных клапанах будет происходить преждевременное нагарообразование;

- при работающем компрессоре все клапаны являются источниками некоторого шума, определение и контроль которого возможен с помощью слуховой трубки или других средств, применяемых в практике. Механик, обслуживающий компрессор, в короткое время привыкает к характеру шума и поэтому становится способным по его изменению быстро обнаруживать неполадки, которые необходимо немедленно устранять.

Примерный график технического обслуживания компрессора

Таблица 13.6

| Вид Т. О. | Количество рабочих часов |

| Контроль и очистка всасывающих и нагнетательных клапанов | 500 |

| Проверка предохранительных клапанов | 500 |

| Очистка воздушного фильтра | 500 |

| Контроль затяжки болтов и гаек компрессора, в особенности болтов крышек клапанов и шатунов |

500 |

| Основательная промывка маслонасоса для смазки цилиндров керосином | 1000 |

| Проверка и очистка полостей для охлаждающей воды и труб холодильника. Контроль цинковых протекторов и при необходимости их замена |

250 |

| Периодический контроль всех подшипников даже без особой внешней причины | 500 |

| Смена масла | 500 |

| Чистка масляной сетки | 250 |

| Чистка маслонасоса | 1000 |

Запасные детали

Рекомендуется иметь в наличии определенное количество основных запасных деталей, чтобы быть в состоянии быстро устранять мелкие неполадки, возникающие вследствие естественного износа или непредвиденных обстоятельств. Это особенно важно в тех случаях, когда нет исправно действующих запасных компрессоров. Необходимо иметь следующие запасные детали:

- по одному комплекту клапанных пластин для 1-й и 2-й ступеней;

- по одному комплекту клапанных пружин для 1-й и 2-й ступеней;

- по одному комплекту поршневых колец, включая маслосъемное кольцо, для 1-й и 2-й ступеней;

- по одному комплекту уплотнительных колец для 1-й и 2-й ступеней;

- один комбинированный (всасывающий и нагнетательный) клапан для 1-й ступени;

- один всасывающий и один нагнетательный клапан для 2-и ступени;

- один подшипник шатуна;

- один поршень с пальцем и кольцами;

- один комплект подшипников коленчатого вала;