Преимущество грузовых систем с гидроприводом отдельных насосов заключается в возможности производить грузовые операции одновременно во многих танках при разнообразных грузах, исключая возможность смешивания этих грузов. Кроме того, они, практически, пожаробезопасны, так как используют в качестве рабочей жидкости гидравлические масла (как в силовых, так и в управляющих системах). Учитывая эти особенности, широкое распространение они получили на танкерах-химовозах, располагающих большим числом грузовых танков, вмещающих широкий спектр химических грузов.

Основные принципы работы такой системы рассмотрим на примере достаточно широко распространенной гидравлической грузовой установки FRAMO производства фирмы Frank Mohn Fusa А/S, Норвегия.

Комплектация этой системы зависит от количества и грузовместимости танков. В качестве примера рассмотрим установку большого танкера-химовоза (дедвейт 22741 мт), рассчитанного на два вида перевозимых грузов.

Основная идея гидравлической грузовой системы заключается в том, что все оборудование, находящееся вне машинного отделения (грузовые насосы, палубные лебедки, брашпиль, швартовые лебедки, балластные насосы, подруливающее устройство) приводятся в действие гидромоторами, получающими энергию в виде потока масла высокого давления, подаваемого от силовых модулей насосной станции (электрогидравлических насосов).

В состав грузовой гидравлической системы входят следующие основные эле-менты.

- 3 главных силовых модуля (электрогидравлические насосы). Тип насосов: A2V SL500DZOL5GZ-SO-GRD. Производительность - 825 1/min при давлении 246 bar. Мощность при 1780 min-1. - 374 kW.

- 2 подпитывающих силовых модуля (электрогидравлические насосы, 2-х скоростные). Тип насоса: L3MF-52/104-IFOKT-O-S. Производительность (каждого насоса) - 430/208 1/min при давлении 6 bar. Мощность при 3485/1735 min-1 - 7,0/3,1 kW (рабочее масло 25 cSt).

- Насос наполнения системы - тип насоса GPA2-16-E-K-2-30. Производительность - 29,5 1/min при макс, давлении 15 bar. Мощность при 1690 min-1 - 1,6 kW.

- 2 насоса управления силовым модулем. Тип насоса: Vickers GPA2-10E-30-R. Производительность (каждого насоса) при 1710 min-1 - 19,1 1/min при давлении 40 bar. Мощность - 2,3 kW.

- Холодильник масла. Тип: HALBERG 3A522-2200-240VD. Производительность- 171,4 м3/ч. Температура масла входа/выхода: 54/58,2°С. Расход охлаждающей воды 78,3 м3/час.

- Грузовые насосы

- Тип SD 150-1MT-HH125-B315-U -6 штук. Гидравлический мотор A2FM125. Вязкость груза 1,0 cSt, уд. вес 1,8 г/см3. Производительность 200 м3/час, напор 6,5 bar. Потребление масла - 273 1/min при давлении 222 bar.

- Тип SD 100-3DU-HH032-A250-S - 14 штук. Гидравлический мотор A2FM32. Вязкость груза 1,0 cSt, уд. вес 1,0 г/см3. Производительность 80 м3/час при напоре 8 bar. Потребление масла - 101 1/min при давлении 182 bar.

- Переносной насос, тип ТК150 - один. Производительность 70 м3/час при напоре 6 bar. Вязкость груза 1,0 cSt, уд. вес 1,2 г/см3. Гидравлический мотор A2F56 L6.1- PX-SO/GRD. Потребление масла при 3438 min-1 - 172 1/min при давлении 183 bar.

- Балластные насосы

- Тип 6V-два. Гидравлический мотор A2FM63/6.1 W-XBB01-GRD. Производительность 250 м3/час при напоре 2,5 bar. Потребление масла при 1450 min-1 - 95 1/min при давлении 225 bar.

- Тип В12 - один. Гидравлический мотор A2FM23/6.1 W-XBB01-GRD. Производительность 35 м3/час при напоре 4 bar. Потребление масла при 1800 min-1 - 43 1/min при давлении 156 bar.

- Зачистный насос - один. Гидравлический мотор A2FM28/61L-PAB01. Производительность 80 м3/час при напоре 9 bar. Потребление масла при 3470 min-1 - 100 1/min при давлении 224 bar.

- Топливоперекачивающий насос — один. Гидравлический мотор A2FM23/6.1W-XBB01-GRD. Производительность 35 м3/час при напоре 4 bar. Потребление масла при 1800 min-1 - 43 1/min при давлении 156 bar.

- Двигатель носового подруливающего устройства. Шесть двигательных комплектов типа Vickers 50М 220. Потребление масла при 1584 min-1 — 2400 1/min при давлении 145 bar.

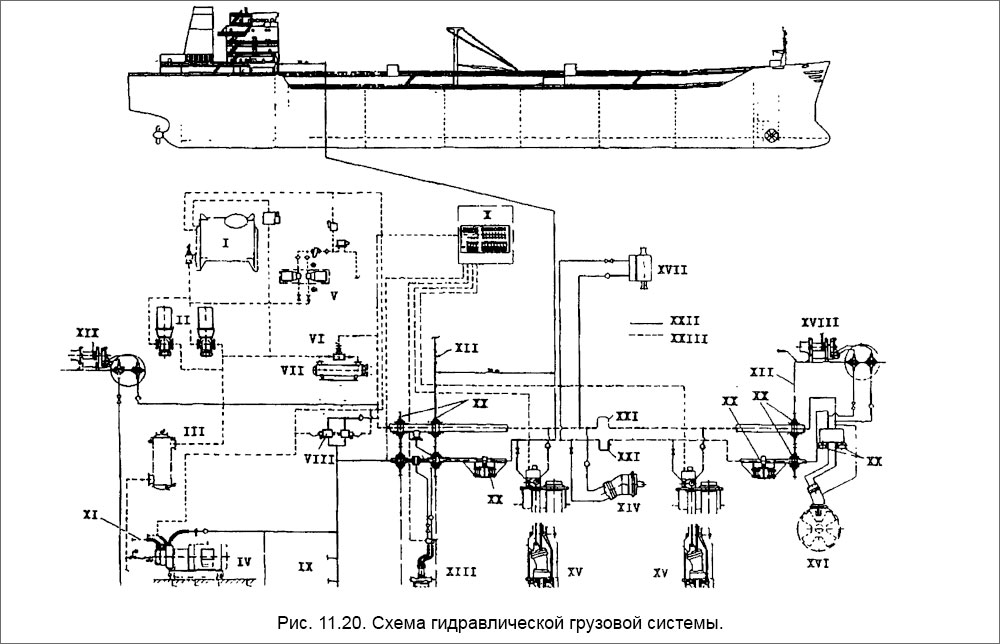

Принципиальная схема размещения агрегатов системы FRAMO представлена на рис. 11.20.

При нормальном функционировании гидравлическое масло (вязкость около 50 cSt при 40°С) из танка I при помощи подпитывающих насосов II через фильтр III подается к насосам силового модуля IV. От силового модуля под рабочим давлением (около 200 bar) масло поступает в главную напорную магистраль к гидромоторам потребителей. Производительность насосов силового модуля IV регулируется насосами управления V Все процессы происходят под контролем центрального пульта управления грузовыми операциями X. Масло под рабочим давлением поступает к следующим потребителям: зачистному насосу - XIII; грузовым насосам - XV; переносному грузовому насосу - XIV; подруливающему устройству - XVI; грузовым лебедкам - XVII; брашпилю - XVIII и швартовым лебедкам - XIX, а также к балластным и топливоперекачивающим насосам.

Режим работы потребителей задается центральным пультом X (подачей масла по линиям управления), а также местными пультами управления.

Отработавшее в гидроматорах масло поступает в магистраль возврата, проходит через холодильник масла VII, где температура масла регулируется термостатом VI, и возвращается в танк I.

На всех участках гидросистемы предусмотрены соленоидные - VIII и пружинные клапаны перепуска масла, поддерживающие требуемое давление в магистралях. Особое внимание фирма-изготовитель уделяет вопросам борьбы с вибрацией и шумом. Для этого наряду с жесткими XXIII широко применяются гибкие XXII трубопроводы, а также различного рода амортизаторы XX, устанавливаемые при проходе магистрали через горизонтальные и вертикальные XII переборки. Температурные деформации трубопроводов учитываются установкой компрессоров XXI.

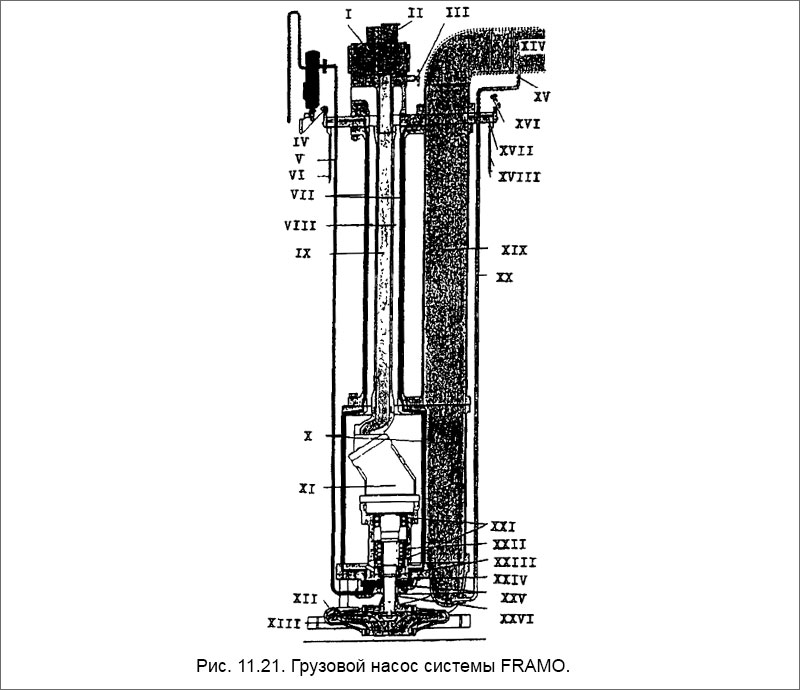

Самым ответственным элементом грузовой системы является грузовой насос (рис. 11.21). Возможность его ремонта появляется только тогда, когда удален груз, а его неисправность возникает в процессе работы, то есть когда насос работает в среде груза и доступ к нему невозможен.

Гидравлический мотор XI под воздействием масла высокого давления IX вращает центробежный насос, состоящий из улитки XII, импеллера XIII, подшипников XXI, керамической втулки XXVI, тормоза обратного вращения XXII, грузового XXV, масляного XXIII, коффердамного XXIV сальников. Груз от насоса идет по грузовой трубе XIX через клапан XIV в общую судовую магистраль. Зачистка системы производится через трубопровод XX с клапаном XV. Для продувки предусмотрена подача сжатого воздуха через соединение XVI.

Подвод масла к гидромотору осуществляется по внутреннему трубопроводу IX, а отвод - по кольцевому трубопроводу VIII. Для протечек масла предусмотрен коффердам, продувка которого осуществляется через соединение IV и трубопровод V.

Регулировка подачи рабочего масла к гидромотору производится при помощи дистанционно-управляемого клапана I или ручного клапана III. Там же установлен индикатор давления II.

Большим недостатком этой конструкции является то, что она висит на креплениях XVII, XVIII и при не полностью заполненном танке может легко разрушиться перемещающимся во время качки грузом.

Учитывая конструктивную сложность гидравлической системы FRAMO, практически исключается возможность ее ремонта силами экипажа. Возможно выполнение только отдельных работ по замене деталей и восстановлению герметичности трубопроводов. Периодически выполняются также все работы, связанные с очисткой и ремонтом холодильника масла.

Отказы и неисправности некоторых агрегатов системы FRAMO (с ремонтом которых сталкиваются судовые механики), возможные причины их возникновения, а также способы устранения рассмотрены в следующих таблицах.

Отказы и неисправности грузовых насосов

- Неисправность: Насос не запускается. Клапан управления работает, давление масла достаточное.

Причина: Импеллер насоса застопорен посторонними материалами.

Способы устранения:При помощи переносного насоса осушить танк. После очистки и дегазации танка осмотреть и очистить импеллер. - Неисправность: Повышенная вибрация насоса, не обусловленная плохой работой клапана управления.

Причина: а. Посторонний материал в импеллере. Износ деталей гидромотора. Потеря поддерживающего кольца в головке насоса.

б. Повреждение подшипников

Способы устранения: а. Осушить танк. Осмотреть импеллер. Проверить состояние других деталей. Поджать болты поддерживающего кольца.

б. Заменить подшипники. - Неисправность: Производительность насоса низкая.

Причина:а. Ветошь в импеллере.

б. Изношены противоизносные кольца.

в. Неисправность клапана управления, протечки в клапане, в трубопроводе системы управления.

г. Давление рабочего масла низкое.

Способы устранения: а. Осмотреть и очисть импеллер.

б. Демонтировать насос, заменить противоизносные кольца.

в. Обратиться к инструкции по клапанам управления. Использовать ручное управление.

г. Увеличить давление. - Неисправность: Зачистка груза неудовлетворительная.

Причина: а. Изношены противоизносные кольца.

б. Скорость вращения насоса при зачистке низкая.

в. Закрыт клапан на магистрали или на береговом трубопроводе.

Способы устранения: а. Проверить, кольца заменить.

б. Увеличить скорость (давления масла 60-80 bar).

Неисправности холодильника масла

- Неисправность: Невозможно обеспечить температуру масла ниже 60°С даже при исправном водяном насосе и удовлетворительном давлении воды.

Причина: а. Неудовлетворительная работа перепускного клапана. Масло перепускается в танк помимо холодильника.

б. Загрязнен холодильник.

Способы устранения:а. Проверить регулировку перепускного клапана. Убедиться, что он отрегулирован на давление на 10 bar выше рабочего.

б. Почистить холодильник.

- Неисправность:В масло попадает вода

Причина: а. Эрозия трубок холодильника. Причиной может быть слишком высокая скорость потока воды.

б. Если холодильник имеет течь, то требуется немедленная его замена, но при срочной необходимости его работы можно установить заглушки.

Способы устранения:а. Отремонтировать холодильник. Установить шайбы на входе и выходе воды из холодильника для замедления потока.

б. Открыть крышки холодильника, закрепить (при необходимости) трубную доску, опрессовать холодильник. Дефектные трубки заглушить медными заглушками. Повторно опрессовать для проверки герметичности.

Отказы и неисправности гидромотора подруливающего устройства

- Неисправность:Гидромотор не пускается.

Причина:а. Протечки в системе, повреждена линия подачи масла.

б. Нет жидкости.

в. Система возврата масла имеет ограничения.

г. Система входящего масла имеет ограничения.

д. Вязкость жидкости слишком высока для пуска мотора.

е. Воздух в системе.

ж. Детали узла привода повреждены.

з. Насос вращается в обратную сторону.

и. Соединительная муфта или вал поломаны.

к. Перепускной клапан засел в открытом положении.

л. Насос или двигатель заедает.

Способы устранения: а. Проверить линию подачи масла.

б. Проверить наличие масла в резервуаре.

в. Проверить фильтры системы, почистить элементы.

г. Проверить и при необходимости очистить от грязи и шлака фильтры грубой и тонкой очистки.

д. Спустить часть жидкости из системы. Профильтровать и добавить новое масло требуемой вязкости.

е. Обжать все соединения. Выпустить воздух из верхней точки системы и добавить жидкости.

ж. Проверить и отремонтировать привод.

з. Немедленно среверсировать вращение во избежание повреждения.

и. Определить повреждение, заменить деталь или узел.

к. Разобрать клапан и промыть его детали. Отрегулировать клапан на требуемое давление перепуска.

л. Разобрать агрегат. Проверить правильность сборки частей. Также проверить наличие частиц грязи или металла.

- Неисправность: Двигатель не развивает необходимой скорости или усилия.

Причина: а. Неудовлетворительное давление жидкости.

б. Давление подъема клапана перегрузки установлено слишком низко.

в. Мотор требует повышенной мощности.

г. Части мотора или передачи в царапинах от избыточной нагрузки или посторонних материалов в масле.

Способы устранения: а. Проверить параметры подачи жидкости.

б. Проверить давление и отрегулировать клапан перегрузки.

в. Удалить мотор и проверить усилие приводного вала.

г. Мотор направить в капитальный ремонт.

- Неисправность: Мотор вращается в неверном направлении.

Причина: а. Неправильное подсоединение или управление.

б. Компоненты системы не функционируют как было запланировано.

Способы устранения: а. Среверсировать соединение или переключить клапан управления.

б. Проверить всю систему с целью установления правильной работы.

- Неисправность: Повышенный уровень шума в моторе.

Причина: а. Воздух в системе.

б. Узлы мотора или передачи имеют внутреннее повреждение.

в. Шум (вибрация) передается к мотору от других элементов системы.

Способы устранения: а. Удалить воздух из высшей точки системы и заполнить систему жидкостью.

б. Направить мотор в капитальный ремонт.

в. Проверить всю систему с целью установления правильной работы.

- Неисправность: Наружные протечки масла из мотора.

Причина: а. Изношены сальники или уплотнительные резиновые кольца.

Способы устранения: а. Установить новые сальники и кольца.

- Неисправность: Вал мотора продолжает вращаться, когда управляющие органы стоят в положении «Выключено».

Причина: а. Клапан управления не функционирует правильно.

Способы устранения: а. Проверить клапан управления на правильность выполнения заданной программы и отсутствие протечек масла.