К работам по техническому использованию судовых генераторов и электродвигателей относятся подготовка к пуску, пуск, наблюдение во время работы и остановка судовых генерирующих установок, электроприводов судовых механизмов и других электрических установок.

Корпус

Корпус электрической машины необходимо содержать в чистоте. На нем не должно быть пыли, грязи, влаги и масла. Наружные и доступные внутренние части корпуса обтирают чистой сухой ветошью. Внутренние части корпуса чистят только при остановленной и обесточенной машине. Винтовые и болтовые соединения деталей машины и ее крепления к фундаментальной раме должны быть хорошо поджаты и предохранены от самоотвинчивания. Болты соединительной муфты следует равномерно подтянуть и также предохранить от самоотвинчивания. Все крышки смотровых отверстий закрытых машин и подшипников необходимо плотно закрыть путем равномерного подтягивания всех болтов, крепящих крышку. Крышки открывают только во время осмотров, чистки и освидетельствований, кроме крышек смотровых отверстий, которые открывают также для наблюдения за щеточным аппаратом во время работы машины.

Необходимо периодически отвинчивать пробки для спуска конденсата. Уплотнительные резиновые прокладки крышек должны быть надежно закреплены и смазаны с наружной стороны графитом или мелом для предотвращения прили-пания. Резина должна быть эластичной, не иметь трещин и других наружных дефектов. Высохшие, хрупкие, имеющие трещины и другие дефекты резиновые прокладки должны быть обязательно заменены. Для обеспечения надежного контакта выводы обмоток машины и наконечники подводимых к машине кабелей на щитке коробки выводов должны быть тщательно поджаты. Необходимо следить за тем, чтобы сальники коробки выводов имели исправные резиновые уплотнения и были хорошо поджаты.

Резина амортизаторов должна быть эластичной, без трещин и других наружных дефектов. Покрывать краской резиновые амортизаторы не разрешается. Нельзя допускать попадания на резину амортизаторов масла и бензина; при попадании необходимо немедленно удалять их.

Корпуса электрических машин, установленных в машинно-котельных отделениях, необходимо защищать сверху от падающих капель.

Электродвигатели палубных механизмов для работы в тропиках должны быть по возможности снабжены экранами, защищающими их от непосредственного воздействия солнечной радиации, или закрыты брезентовыми чехлами.

Обмотки

Обмотки электрических машин необходимо содержать в чистоте. Попадание масла и бензина на обмотки недопустимо. Лобовые части обмоток обтирают чистой сухой ветошью. Внутренние, не доступные для обтирания части обмоток и машины продувают сухим сжатым воздухом давлением не более 0,2 МПа.

Если позволяет конструкция машины или конструкция ее соединения с приводом, то лучше продувать ее со стороны, противоположной коллектору (контактным кольцам). Концы проводников секций обмотки якоря должны быть надежно впаяны в петушки коллектора. Необходимо тщательно оберегать обмотки от повреждений. При повреждении изоляции лобовых частей обмотки поврежденное место следует немедленно изолировать лакотканью, а затем покрыть изоляционным лаком.

Контактные болты, соединяющие обмотки с проводами и шинами, должны быть хорошо поджаты. Покрывать краской или лаком поверхности контактов обмоток с соединительными проводами или шинами не разрешается.

Для измерения сопротивления изоляции электрических машин напряжением до 400 В следует применять мегаомметр на напряжение 500 В. Если путем наружного осмотра не удается обнаружить причины снижения сопротивления изоляции, то необходимо отдельно измерить сопротивления изоляции обмотки якоря (или ста-тора), катушек главных и дополнительных полюсов (или обмотки ротора), пальцев щеткодержателей (при поднятых щетках) и подводимых к машине кабелей.

Определив таким образом низкое сопротивление изоляции, необходимо найти дефекты изоляции и устранить их. Низкое сопротивление изоляции обмотки якоря (статора) или катушек полюсов (обмотки ротора) при отсутствии видимых дефектов изоляции указывает на то, что машина отсырела.

Если при этом значение сопротивления изоляции какой-либо обмотки окажется меньше 0,25 МОм, то последнюю надо тщательно очистить от пыли и грязи, промыть, просушить и покрыть лаком.

Коллектор

Коллектор должен иметь блестящую поверхность без царапин и следов нагара и всегда быть чистым и исправным.

При длительной работе под нагрузкой без искрения на поверхности коллектора образуется тонкая прочная глянцевитая пленка с буро-фиолетовым оттенком (контактная пленка). Она способствует хорошей коммутации и предохраняет коллектор от изнашивания; ее необходимо сохранять, а поэтому чистка коллектора стеклянной или наждачной бумагой не допускается.

Если не считать общих требований к состоянию щеточного аппарата электрической машины (применение щеток соответствующей марки, степень нажатия на щетки, коммутация при допустимом искрении, наличие дорожки между пластинами и т. п.), основными факторами, влияющими на состояние контактной пленки коллектора (колец), являются влажность окружающей среды и плотность тока под щетками. При низкой относительной влажности окружающей среды, (менее 16% при 20°С) графит щеток теряет свои смазывающие свойства и вследствие большого трения происходит значительное изнашивание коллектора (колец) и щеток. При чрезмерно высокой относительной влажности происходит электролитический перенос частиц меди коллектора (колец) на щетки, что приводит к быстрому изнашиванию коллектора (колец).

При малых плотностях тока под щетками контактная пленка не образуется.

Разрушение контактного слоя часто имеет местный характер и начинается под отдельными щетками, что легко обнаружить по следующим признакам: светлая полоса под одной из щеток на поверхности коллектора по его окружности; омеднение рабочей поверхности и скопление медной пыли на сбегающем крае этой щетки; налет медно-графитной пыли на обойме щеткодержателя, стоящего на следующем по направлению вращения пальце. Такую щетку необходимо заменить или снять.

Если контактная пленка нарушается из-за высокой влажности окружающей среды, необходимо обеспечить вентиляцию более сухим воздухом, например из сухих соседних помещений. Наоборот, при слишком сухой среде необходимо повысить ее влажность, например, путем открытия люков, дверей.

Коллектор во время работы чистят чистой сухой неволокнистой (не оставляющей ворса) ветошью с соблюдением правил техники безопасности. В случае сильного загрязнения коллектор вытирают ветошью, слегка смоченной спиртом, предварительно остановив и отключив машину. Чистка коллектора ветошью, смоченной спиртом, во время работы электрической машины не допускается. При чистке необходимо удалить медную и угольную пыль, осевшую на торце коллектора и миканитовых манжетах. Дорожки между коллекторными пластинами прочищают жесткой волосяной щеткой или пластинкой из фибры (использовать для этого нож или другие металлические предметы запрещается).

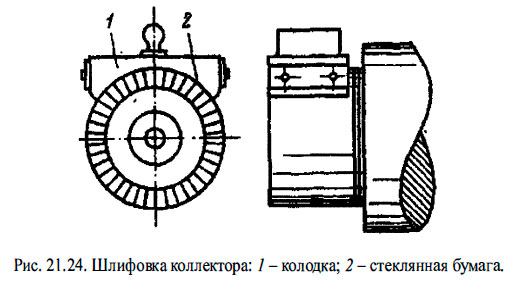

Коллектор шлифуют при появлении на его поверхности кольцевых неровностей, шероховатостей или обгорания, что приводит к нарушению нормальной коммутации машины. Шлифовка коллектора (колец) генератора допускается только в холодном состоянии, и ее следует выполнять на холостом ходу машины при номинальной частоте вращения, поднятых щетках и снятом возбуждении. Коллектор двигателя шлифуют при отсутствии нагрузки. Если его нельзя полностью разгрузить, допускается шлифовка коллектора (колец) электродвигателя, работа¬ющего с возможно меньшей нагрузкой. При этом должны быть соблюдены правила техники безопасности.

Шлифовку выполняют шлифовальной стеклянной бумагой с зернистостью N 180-220, закрепленной на специальной деревянной колодке (рис. 21.24) с вырезом по форме рабочей поверхности коллектора. Ширина колодки и бумаги должна быть равна длине пластин коллектора. При шлифовке следует время от времени протирать коллектор сухой чистой ветошью. По окончании шлифовки необходимо тщательно очистить коллектор и щетки от медной пыли, особенно пазы между пластинами коллектора. Следует очистить покрытые медной пылью части машины и продуть ее воздухом. Если в результате износа коллектора поверхность его сравнялась с межпластинной миканитовой изоляцией, коллектор следует продорожить на глубину 1-1,5 мм и снять заусенцы с краев пластин.

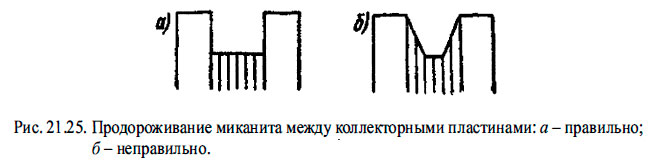

Миканитовую изоляцию между пластинами коллектора продороживают ножовочным полотном со сточенными по ширине пазов разводами, укрепленным в оправке с ручкой, или специальным приспособлением. Продороживание изоляции следует выполнять очень тщательно, не допуская царапин на рабочей поверхности коллектора (рис. 21.25). После продороживания нужно снять остатки изоляции со стороны дорожки, прочистить дорожку щеткой, снять клинообразным шабером фаску с граней коллекторных пластин и прошлифовать коллектор.

Биение коллектора (колец), измеренное с помощью индикатора в нагретом состоянии коллектора, не должно превышать предельно допустимых значений. Если биение превышает эти значения, коллектор необходимо проточить. Если биение коллектора незначительно превышает допустимые значения и не вызывает искрения под щетками или каких-либо других ненормальностей (перегрев, повышенный шум) в работе машины, допускается временная (до ближайшего ремонта) эксплуатация машины без проточки коллектора.

Если такие дефекты, как выгорание, неравномерный износ, царапины и др., не могут быть устранены шлифовкой, коллектор следует проточить. Протачивают коллектор на токарном станке, а у больших машин также на месте установки при помощи специального суппорта, укрепленного непосредственно на корпусе или фундаменте машины. При проточке коллектора резец должен быть очень острым; рекомендуемая скорость резания - около 1,5 м/с при подаче за один оборот 0,05-0,1 мм и глубине резания 0,1-0,3 мм. После проточки с граней пластин коллектора необходимо снять фаски глубиной не более 0,5 мм под углом 45°, отшлифовать, прочистить и продуть коллектор сухим сжатым воздухом давлением не выше 0,2 МПа.

Во всех случаях шлифовки, продороживания или проточки необходимо тщательно следить за тем, чтобы медные стружки и пыль не попадали внутрь машин, для чего «петушки» и лобовые части обмоток следует временно обклеить бумагой.

Контактные кольца.

Все приведенные выше рекомендации по обслуживанию коллекторов полностью распространяются на контактные кольца. Исключение составляет лишь продороживание, не имеющее отношения к контактным кольцам.

Специфическими для контактных колец являются следующие рекомендации: щетки не должны свисать по краям колец во избежание образования на них закраины; для равномерного изнашивания колец необходимо один-два раза в год менять их полярность (при постоянном токе).

Щетки, щеткодержатели, траверса

Искрение между щетками и коллектором часто происходит вследствие неправильной установки щеткодержателей и щеток и некачественного обслуживания их.

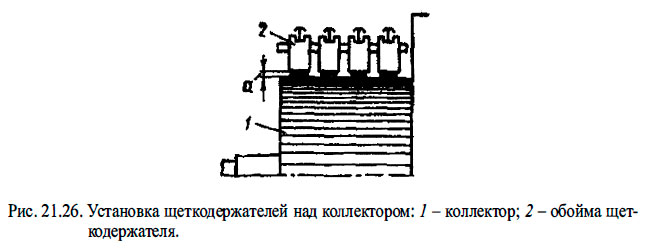

Пальцы должны быть надежно укреплены на траверсе. Изолирующие втулки и шайбы не должны иметь трещин и других дефектов. Щеткодержатели должны быть надежно закреплены на пальцах. Расстояние а между обоймой щеткодержателя и коллектором (кольцом) должно составлять 1,5-4 мм в зависимости от габаритных размеров машины (рис. 21.26).

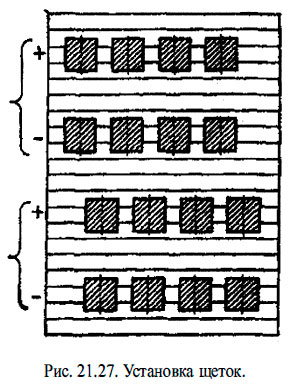

Щеткодержатели следует устанавливать так, чтобы щетки были параллельны пластинам коллектора и расстояние между щетками разной полярности, измеренное по окружности коллектора, было одинаковым. Расстояния по окружности коллектора измеряют с помощью наложенной на коллектор и прижатой щетками бумажной ленты. Отметки на ленте делают по набегающим или сбегающим кромкам щеток. Во избежание неравномерного изнашивания коллектора (колец) - образования борозд и канавок - щетки устанавливают в шахматном порядке: на одном пальце щеточной траверсы щетки ставят против промежутков между щетками, расположенными на другом пальце (рис. 21.27). При этом у машин с четырьмя и более полюсами щетки двух соседних рядов («+» и «-») должны находиться на одной кольцевой дорожке.

Внутренние поверхности обоймы щеткодержателей должны быть чистыми, гладкими и не иметь вмятин и заусенцев. Нельзя окрашивать их или покрывать лаком. Щетки должны свободно перемещаться в обоймах щеткодержателей, но не иметь излишней слабины и не «болтаться» в них. Двусторонний зазор между щеткой и обоймой щеткодержателя допускается в пределах 0,1-0,3 мм.

Токопроводящие проводники «жгутики» должны иметь надежный контакт и не препятствовать передвижению щетки в обойме.

При осмотре щеток необходимо следить, нет ли на них повреждений и грязи и хорошо ли они прилегают к коллектору (кольцам). Щетки должны касаться коллектора и контактных колец всей рабочей поверхностью, которая должна быть зеркально-блестящей. Осевшую пыль и грязь удаляют чистой ветошью. Неисправную щетку с трещиной, значительным обгоранием, отколотым углом заменяют новой. Щетки, износившиеся до высоты обоймы щеткодержателя, должны быть заменены новыми той же марки. Для каждой машины следует применять щетки только той марки, которая указана заводом-изготовителем в формуляре дайной машины. Если же таких щеток нет и приходится применять щетки другой (подходящей) марки, то рекомендуется заменить все щетки машины.

Периодически следует проверять удельное нажатие щеток на коллектор (кольца), регулируя его по мере изнашивания щеток путем подтягивания пружины щеткодержателей. Разница в удельном нажатии отдельных щеток не должна превышать 10%. Удельное нажатие щеток на коллектор (кольца) измеряется динамометром. Для каждой машины, установленной на судне, указываются в формуляре марка щеток и нормальное удельное сжатие. Удельное нажатие щеток можно определить приблизительно, протягивая между коллектором (кольцами) и щеткой папиросную бумагу. Если бумага не рвется, удельное нажатие щеток можно считать нормальным, если рвется - оно больше нормального.

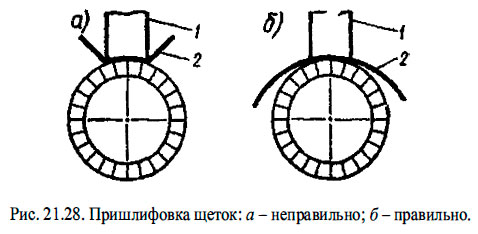

Чистота контактной поверхности щеток, хорошее состояние этой поверхности и ее полное прилегание к поверхности коллектора (колец) обеспечивается надлежащей притиркой щеток. Вновь установленные щетки до начала работы машины должны быть притерты по окружности коллектора (колец). Щетки притирают при остановленной и отключенной машине. Предварительно проверяют правильность установки щеткодержателей, значение и равномерность удельного нажатия щеток. Притирку выполняют шлифовальной стеклянной бумагой с зернистостью № 180-220.

Бумагу 2 закладывают между щеткой 1 и коллектором (кольцами) шероховатой стороной к щетке. При этом ее необходимо тянуть назад и вперед вдоль поверхности коллектора (колец), как показано на рис. 21.28. В конце притирки у нереверсивных машин бумагу необходимо тянуть только в сторону вращения коллектора. При замене большого количества или всех щеток их притирают с помощью ленты из этой же бумаги (ширина ленты равна длине коллектора), закладываемой вокруг всего коллектора. В этом случае концы ленты накладывают один на другой внахлестку в направлении, противоположном нормальному направлению вращения данной машины.

Проворачивая якорь вручную в сторону нормального направления вращения, выполняют притирку щеток до полного прилегания их поверхности к поверхности коллектора (колец). Притирать щетки наждачной бумагой запрещается, так как зерна наждака въедаются в них и царапают коллектор (кольца), что может вызвать искренне щеток. Щетки, не подлежащие замене, перед началом притирки следует вынуть из щеткодержателей во избежание повреждения их зеркальной поверхности, приработавшейся к коллектору (кольцам).

После окончания притирки щеток коллектор (кольца), щеткодержатели и траверсу очищают от угольной пыли и всю машину тщательно продувают сухим сжатым воздухом. При продувке необходимо следить за тем, чтобы пыль не попала внутрь машины. После замены большого количества щеток (50% и более) они должны приработаться к коллектору (кольцам) до зеркальной поверхности при уменьшенной нагрузке (1/4 или 1/3 номинальной нагрузки).

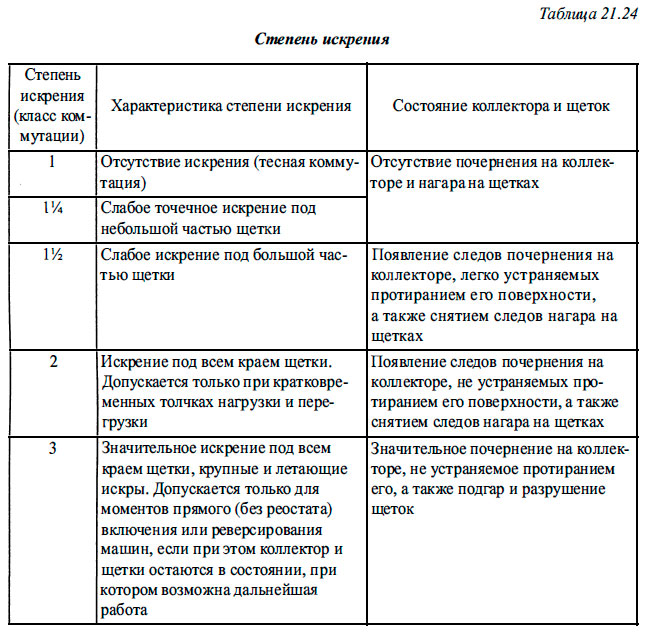

Щетки должны находиться на нейтрали. Щетки на нейтраль устанавливают поворотом траверсы до совпадения заводских меток на подвижной части траверсы и на ее неподвижном основании или подшипниковом щите. Если метки, указывающие положение щеток на нейтрали, на траверсе отсутствуют, то это положение определяется одним из указанных способов, после чего на траверсе и ее подвижном основании следует поставить щетки. После установки щеток в требуемое положение траверсу надежно закрепляют стопорным болтом. Для определения степени искрения щеток пользуются шкалой искрения, приведенной в табл. 21.24.

Электрические машины постоянного тока, предназначенные для работы в длительном режиме, при номинальной нагрузке должны практически работать без искрения (степень искрения 1 и 1 1/4).

Для электрических машин постоянного тока, предназначенных для работы в кратковременном и повторно-кратковременном режимах, при контроллерном и контакторном управлении может быть допущена степень коммутации 1 1/2.

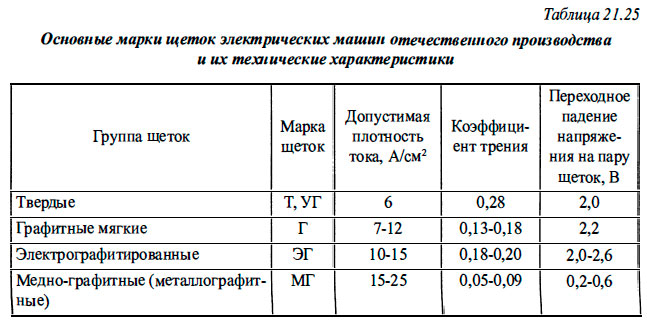

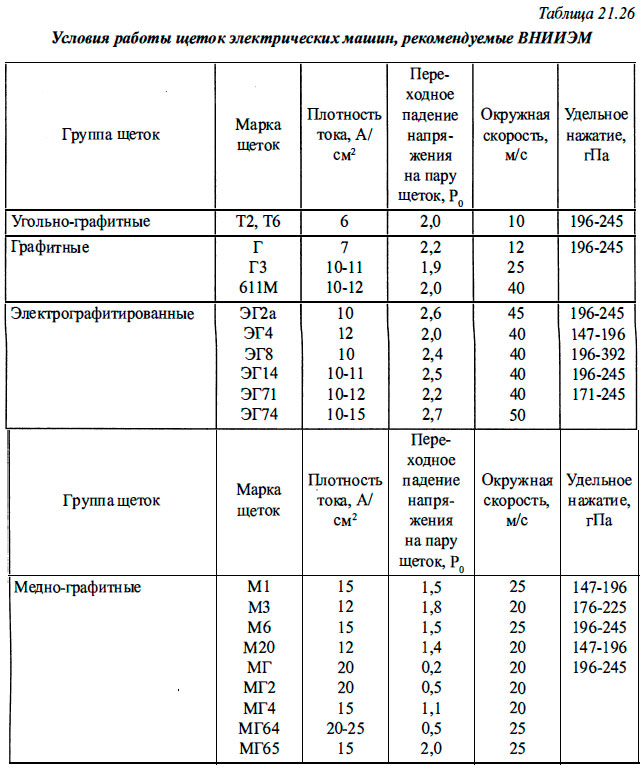

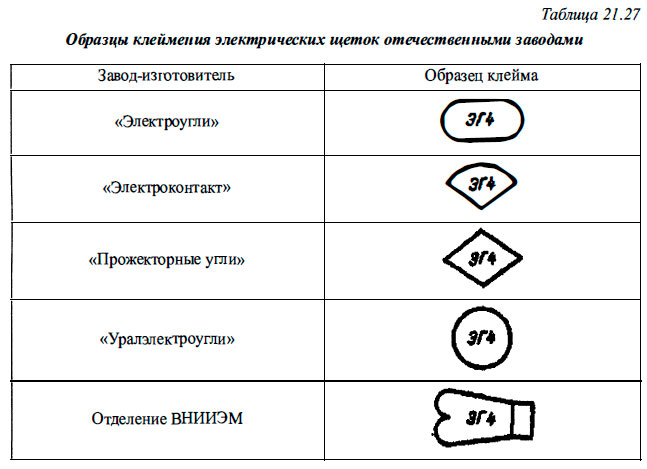

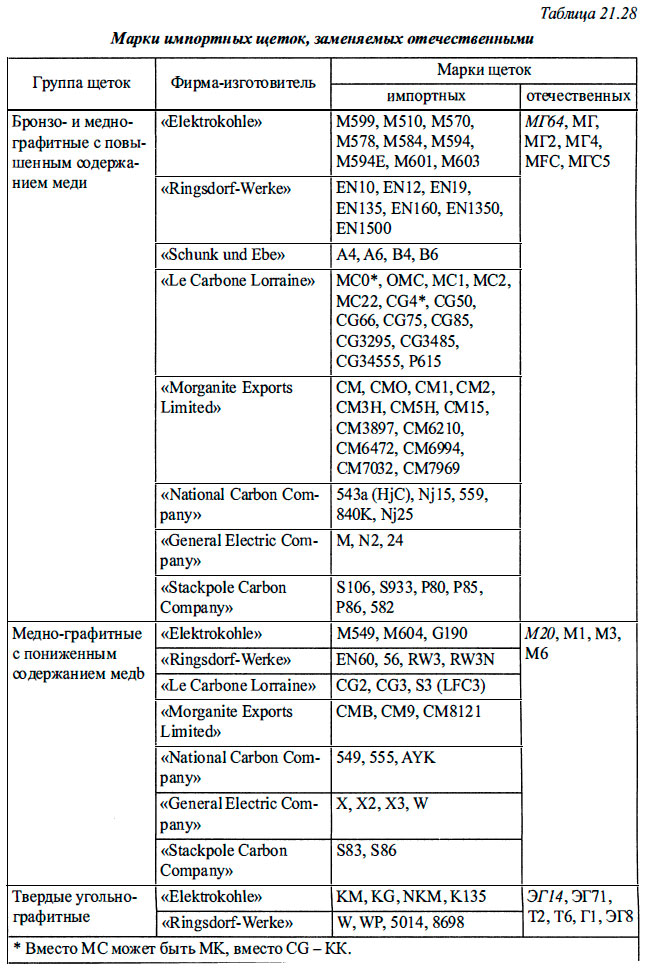

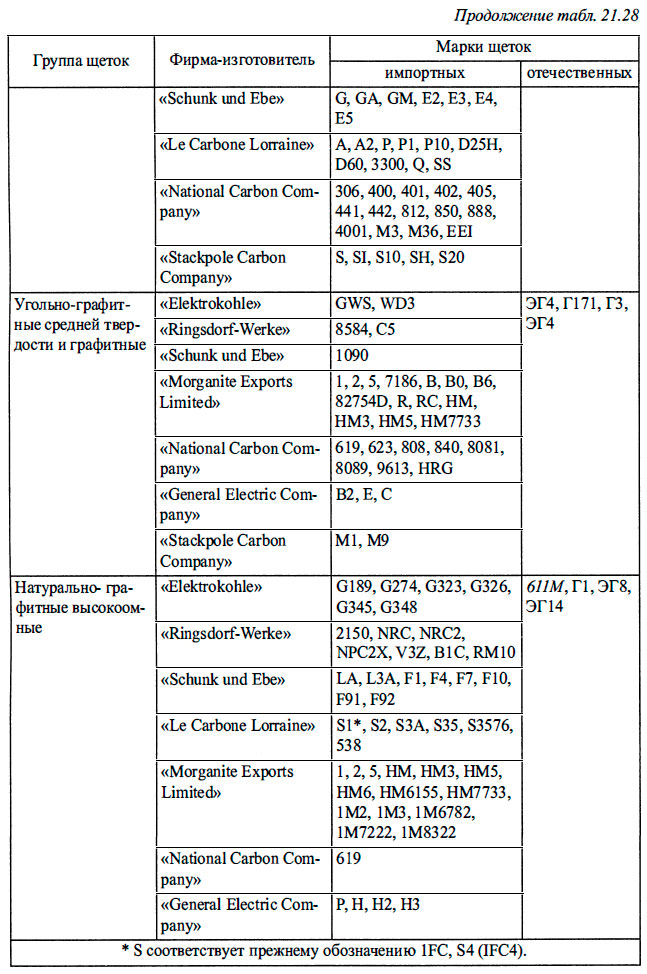

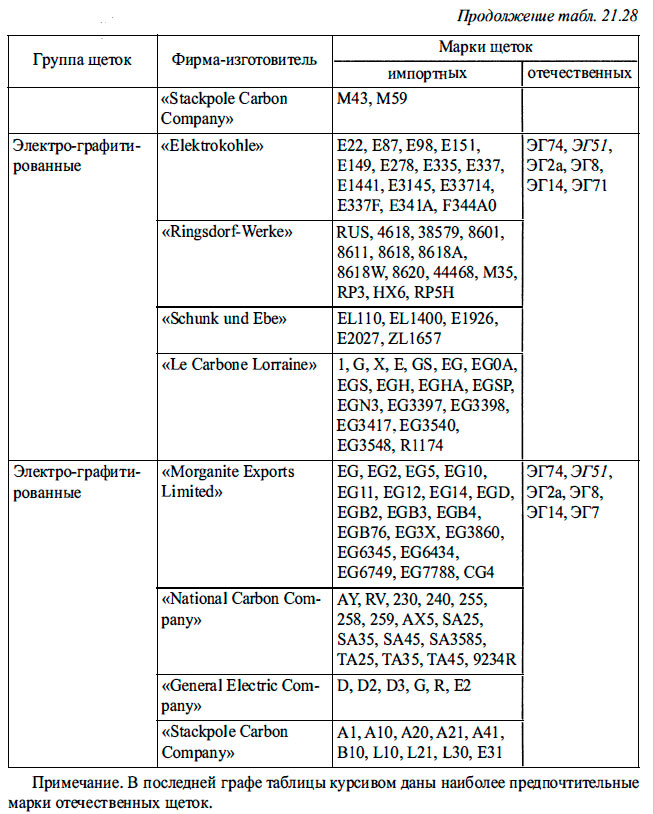

Основные марки электрических щеток отечественного производства, образцы клеймения их, условия работы щеток, рекомендуемые Всесоюзным научно-исследовательским институтом электромеханики (ВНИИЭМ), а также марки отечественных щеток, заменяющих импортные, указаны в табл. 21.25, 21.26, 21.27, 21.28

Якорь и ротор.

От размера и равномерности воздушного зазора зависят коммутация машины, значение тока возбуждения, исключение возможности задевания якоря (ротора) о полюса (статор). Поэтому следует периодически проверять значение воздушного зазора с обеих сторон машины. Воздушные зазоры не должны отличаться от среднего значения более чем на 10%. При превышении указанного допустимого значения в подшипниках скольжения следует проверить зазор между шейками и вкладышами подшипников и при необходимости перезалить вкладыши подшипников или заменить их.

В подшипниках качения необходимо проверить зазоры между дорожками качения и шариками (роликами).

Воздушный зазор измеряют специальным приспособлением - клиновым щупом, а затем микрометром или набором щупов.

Значение зазора определяется толщиной щупа, при которой он входит в измеряемый зазор с некоторым усилием.

При замерах щуп следует направлять параллельно оси машины. При этом он должен соприкасаться с поверхностью статора полюса и ротора (якоря), не попадая в пазы и на бандаж. Выполнять замеры следует со стороны привода и со стороны, коллектора (колец).

Воздушный зазор измеряют:

- -у явнополюсных машин - под каждым полюсом;

- -у неявнополюсных машин -в четырех местах (сверху, снизу, слева, справа);

- -у главных генераторов и других крупных машин - в шести-восьми местах.

Измерения рекомендуется повторить 2-3 раза, поворачивая якорь (ротор) на 180-120°, значение зазора в каждом месте определяется как среднее арифметическое из всех замеров, произведенных в этом месте.

Клинья, закрепляющие обмотку в пазах якоря, должны быть целыми и плотно сидеть в пазах. Проволочные бандажи следует хорошо пропаять в тех местах, где подложены сжимные латунные скобки. Они не должны иметь разрывов проволоки и отставших витков и концов ее. Вентиляционная крылатка должна быть без трещин, глубоких раковин и других дефектов. Между крылаткой и неподвижными частями машины, внутри которых она вращается, должны иметься зазоры, предотвращающие возможность прикосновения крылатки к этим частям. Балансирные грузики необходимо надежно закрепить винтами на теле якоря (ротора) или на крылатке вентилятора.

Подшипники

Техническое обслуживание подшипников скольжения заключается в периодической заливке масла, промывке, смене масла, проверке зазоров, очистке разгрузочных канавок и сточных отверстий. Камеры подшипников должны быть заполнены маслом до соответствующей отметки на указателе, а если ее нет - до середины указателя. Не следует заливать масло на ходу машины. Подшипники не должны выбрасывать масло, так как попадание масла на обмотки, коллектор и контактные кольца недопустимо.

Необходимо следить за работой смазочных колец и, в частности, за их вращением; быстрое вращение, сопровождаемое легким звоном, указывает на недостаток масла.

Температура подшипников (масла) не должна превышать +80°С. При принудительном смазывании нормальное избыточное давление перед подшипником должно быть около 0,025-0,05 МПа. При работе машины температура подавае¬мого масла должна быть около +35°С. При принудительном смазывании особенно важно содержать всю систему в чистоте.

Следует периодически брать пробы масла. При потемнении масла, содержании в нем большого количества воды и грязи или перегреве подшипников масло необходимо сменить.

Масло следует менять в зависимости от его загрязненности и условий эксплуатации машины, примерно через каждые 1000 ч работы, но не реже одного раза в год. Сроки уточняются заводскими инструкциями. При смене масла подшипники следует промывать керосином.

Техническое обслуживание подшипников качения (шариковых и роликовых) заключается в периодическом их осмотре, промывке, смене масла и замене подшипников. Предельно допустимая температура нагрева подшипников качения +95°С.

Шум подшипников при работе электрической машины должен быть мягким и равномерным. При обнаружении недопустимого нагрева, повышенного и неравномерного шума, переходящего в свист, стук, скрежет и т. п., подшипник необходимо осмотреть. В случае обнаружения трещин, неравномерного изнашивания или других повреждений на поверхности шариков или колец подшипник необходимо заменить запасным того же номера. Дефектный шарикоподшипник снимают с вала в холодном состоянии при вынутом якоре с помощью стяжек. Запасной подшипник промывают и насаживают на вал, предварительно подогрев в масляной ванне до температуры 80-90°С. При подогреве подшипник следует подвесить так, чтобы он не касался стенок и дна ванны. Насадку подшипников на вал следует производить легкими ударами молотка по торцовой части отрезка трубы из мягкой стали. Труба упирается торцовой поверхностью в насаживаемый подшипник. Внутренний диаметр трубы должен быть на 1-2 мм больше диаметра шейки вала на которую насаживается внутреннее кольцо подшипника, а толщина стенок должна быть меньше толщины стенок внутреннего кольца подшипника. Торец трубы должен быть подрезан для обеспечения полного прилегания ее к торцу кольца подшипника. При всех операциях с подшипниками их необходимо оберегать от влаги и пыли, а также от значительных ударов по внутреннему и наружному кольцам.

Для подшипников применяются смазки марок: 1-13 (жировая), УТ-1, УТ-2, УС-1 и УС-2. Для машин, работающих в условиях тропического климата, применяется смазка ЦИАТИМ-221. Пространство между шариками и сепараторами в подшипнике заполняют смазкой по всей окружности, а углубления в наружной и внутренней крышках – на 1/3 - 2/3 объема.

Смонтированный подшипник проверяют на легкость и бесшумность хода. Шум, тяжелый ход или быстрое (через 10÷15 мин) нагревание подшипника выше температуры 60-70°С могут быть вызваны неправильным монтажом. В этом случае необходимо остановить машину и устранить причину ненормальной работы подшипника.

Во время эксплуатации электрических машин на судах промывку подшипников качения и замену смазки необходимо производить через 3000-4000 ч работы машины, но не реже одного раза в три года. Сроки уточняются в соответствии с заводскими инструкциями.

Промывку шариковых и роликовых подшипников выполняют с добавлением 6-8% трансформаторного или веретенного масла. У всех электрических машин, хранящихся на складах более трех лете момента выпуска, необходимо промывать все шариковые и роликовые подшипники и заменять смазку.

Литература

Судовой механик: Справочник. Том 3 - Фока А.А. (2016)