Насосы для воды

Консольные центробежные насосы (тип К) нашли применение практически во всех отраслях народного хозяйства. В нефтегазодобывающей промышленности они используются для водоснабжения жилых домов, предприятий, буровых установок, в системе подготовки и очистки глинистых растворов - при бурении скважин, в технологических комплексах дожимных насосных станций и пунктах подготовки нефти, дренажных системах, а также для перекачивания других жидкостей, сходных с водой.

Общим, конструктивно объединяющим признаком центробежных консольных насосов является одностороннее расположение радиальной опоры ротора, в результате чего один конец вала, на который посажено рабочее колесо, представляет собой консоль, что и явилось основанием названия типа насоса. Такое конструктивное решение позволяет, в сравнении с другими типами горизонтальных центробежных насосов, сократить в два раза число опорных подшипников, узлов уплотнений вала, уменьшить габариты и массу и делает насосный агрегат более надежным, простым в изготовлении, монтаже и обслуживании при эксплуатации. Этим и объясняется его широкая распространенность.

Горизонтальные центробежные консольные насосы типа К предназначены для перекачивания воды и других жидкостей, сходных с водой по вязкости и химической активности и имеющих следующие характеристики:

- температура,°С, не более ... 45

- водородный показатель, рН ... 6-8

- массовое содержание взвешенных частиц, % ...0,3

- размер взвешенных частиц, мм ... 0,1

- Содержание абразивной фазы во взвешенных частицах, %...2

Возможно изготовление двух конструкций центробежных консольных насосов:

- К - с горизонтальным валом и отдельной стойкой;

- КМ - моноблочные с горизонтальным валом [1];

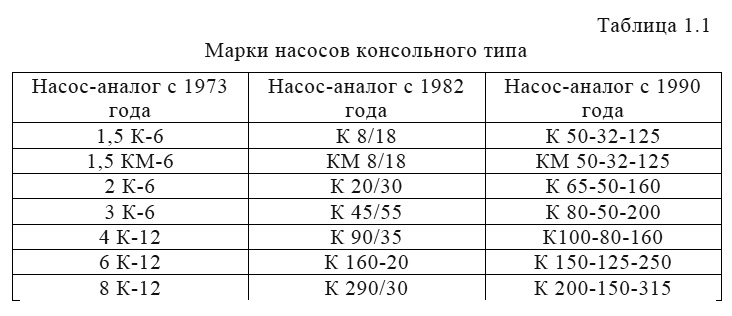

Шифр марки насосов до 1982 года означал:

- первая цифра – диаметр входного патрубка в миллиметрах, уменьшенный в 25 раз;

- К – консольный;

- М – моноблочный;

- число после буквы – коэффициент быстроходности, уменьшенный в 10 раз.

Например, в условном обозначении насоса 6К12: 6 – диаметр входного патрубка, уменьшенный в 25 раз и составляет 150мм, К – консольный, 12 – коэффициент быстроходности, уменьшенный в 10 раз и составляет 120.

В 1982 и в 1990 годах маркировка консольных насосов изменялась. В шифре марки насоса с 1982 года первая цифра означает подачу (м3/час), вторая цифра – напор (м). В шифре марки насоса с 1990 года:

- первая цифра – диаметр входного патрубка (мм),

- вторая цифра – диаметр выходного патрубка (мм),

- третья – номинальный диаметр рабочего колеса (мм).

Марки насосов – аналогов представлены в табл. 1.1.

Для насосов КМ в шифре буква М означает «моноблочный». Технические характеристики этих насосов практически не отличаются от характеристик насосов К, разница лишь в габаритных размерах и массе.

Устройство насосов

Насос типа К

Конструктивно насосы этого типа схожи один с другим и могут отличаться лишь устройством отдельных узлов и деталей или их отсутствием, поэтому, изучив одну марку насоса, легко разобраться со всеми остальными.

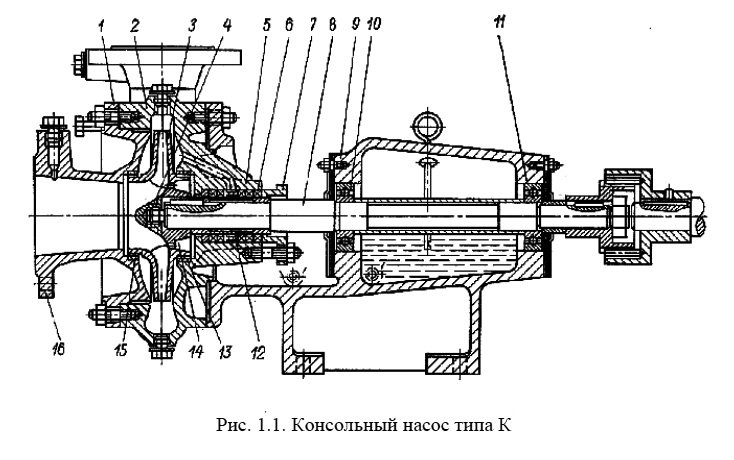

Насос типа К представлен на рис. 1.1. Он состоит из корпуса 2, крышки корпуса 1 с входным патрубком 16, рабочего колеса 3, вала 8 и опорной стойки 9. Напорный патрубок расположен под углом 90° к оси насоса и, в зависимости от условий монтажа и эксплуатации, может быть повернут вместе с корпусом на 90, 180 и 270° относительно стойки.

Корпус насоса — литая деталь, внутренняя полость которой выполнена в виде спирали с диффузорным каналом и напорным коническим расходящимся патрубком. Крышка корпуса имеет входной конический сходящийся патрубок 16 (конфузор). В верхней и нижней частях корпуса имеются отверстия, закрываемые пробками. Верхнее служит для удаления воздуха при заполнении насоса жидкостью перед его запуском в работу и для сообщения внутренней полости кор пуса с атмосферой при сливе жидкости после остановки, когда это необходимо.

В вертикальной стенке корпуса выполнен канал, который соединяет внутренние полости корпусов насоса и сальника. Через него подводится перекачиваемая жидкость для смазки и охлаждения вала и сальниковой набивки. В насосах без разгрузки рабочего колеса от осевых сил гидростатического давления такой канал может отсутствовать, и тогда смазывающая жидкость поступает непосредственно вдоль вала.

Рабочее колесо 3 закрытого типа, закрепленное на валу гайкой 4, состоит из двух дисков ведущего и ведомого, между которыми находятся пространственные или цилиндрические лопатки. Ведущий диск имеет несколько разгрузочных отверстий 14 для выравнивания осевых сил. Жидкость в это колесо вводится в осевом направлении. Рабочее колесо также может быть полуоткрытого или открытого типа. В первом случае отсутствует ведомый диск, а во втором – и ведущий.

Рабочие колеса, разгруженные от осевых сил, имеют двухстороннее, остальные — одностороннее уплотнение, образуемое за счет зазора между цилиндрическими поверхностями колеса и кольцами 13 и 15.

Вал насоса 8 вращается в шарикоподшипниках 10 и 11, размещенных в опорной стойке. Подшипник 10 воспринимает радиальные нагрузки, а подшипник 11 – радиально-осевые. Смазка подшипников осуществляется жидким маслом, заливаемым в корпус опорной стойки через верхнее отверстие, закрываемое пробкой со щупом для замера уровня масла. Слив масла производится через нижнее отверстие.

Участок вала в месте выхода его из корпуса имеет защитную рубашку, которая уплотняется. Тип уплотнения – сальниковый.

Сальниковое уплотнение состоит из корпуса 5, крышки 7, набивки 6 и кольца гидравлического уплотнения 12.

Смазывающая жидкость проходит через канал в вертикальной крышке корпуса насоса, кольцо 12 с радиальными отверстиями (гидрозатвор), вдоль защитной рубашки вала и в виде капель стекает в ванночку в стойке. Из ванночки она дренируется через нижнее отверстие. Стойка 9 насоса имеет лапы с отверстиями для крепления к раме.

Привод насоса типа К осуществляется электродвигателем через упругую муфту, состоящую из двух полумуфт, между которыми размещаются резиновые или стальные с резиновой оболочкой пальцы.

Насос типа КМ

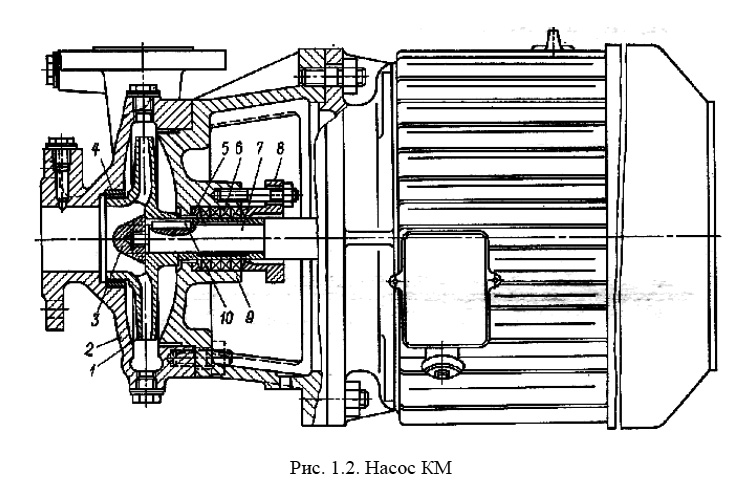

Насосы, именуемые в технической справочной литературе под маркой КМ, нельзя назвать чисто насосами, т.к. они выпускаются в моноблочном исполнении вместе с двигателями, поэтому прежде всего их следует рассматривать как насосные агрегаты.

Общий вид насосного агрегата представлен на рис. 1.2.

Конструктивно собственно насос аналогичен вышеописанному насосу. Основными его деталями являются: спиральный корпус 2, рабочее колесо 1 и корпус сальника 9, выполняющий одновременно роль крышки и стойки, которая с помощью шпилек и гаек соединена с корпусом электродвигателя.

Рабочее колесо 1, насаженное на удлиненный конец вала 7 электродвигателя, закреплено специальной гайкой 3 с левой резьбой. Для передачи вращательного момента от вала рабочему колесу имеется шпонка 10.

С целью уменьшения объёмных потерь от перетоков жидкости из области высокого в область низкого давления и для защиты корпуса и рабочего колеса от износа абразивными частицами устанавливается уплотнение с помощью двух защитно-уплотнительных колец 4.

Узел уплотнения вала состоит из корпуса сальника 9, отлитого за одно целое с крышкой насоса, крышки сальника 8, набивки 6 и грундбуксы 5.

Участок вала, находящийся в корпусе сальника, защищен от износа посаженной на нём втулкой, которая смазывается и охлаждается перекачиваемой жидкостью, продавливаемой из внутренней полости корпуса насоса.

Силы гидростатического давления жидкости, действующие на рабочее колесо в данной конструкции, передаются через гайку 3 на вал 7 и далее радиально-упорному подшипнику электродвигателя.

Нефтяные насосы

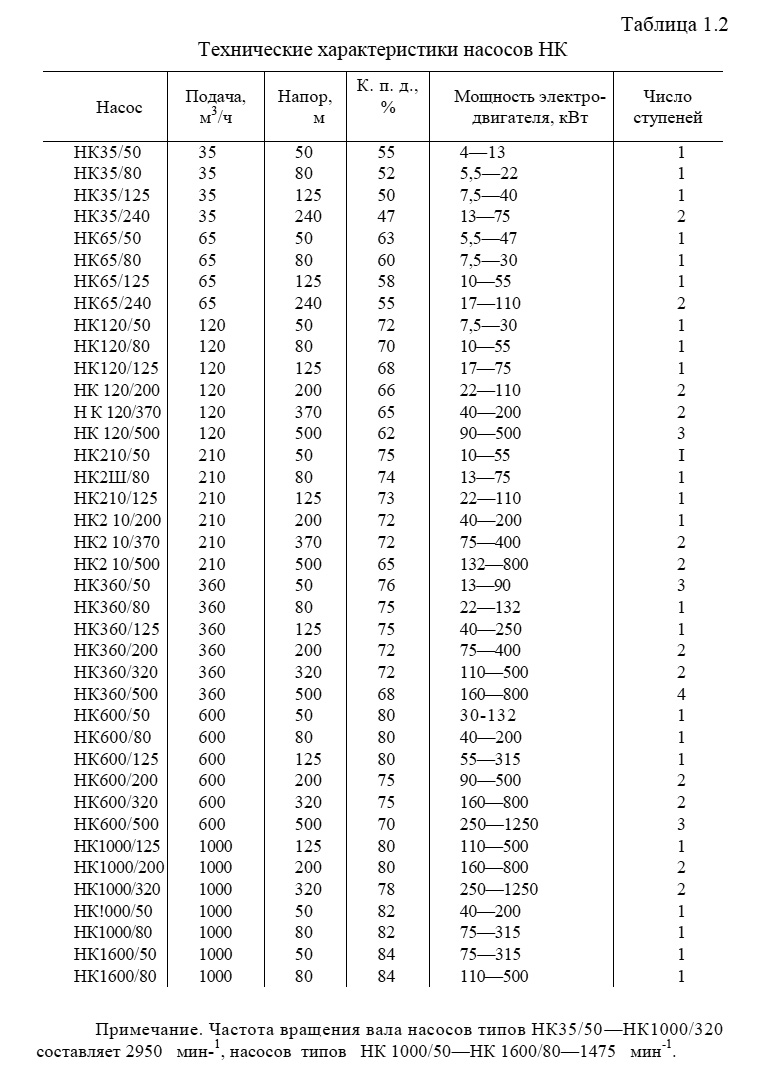

Нефтяные консольные центробежные насосы, рассчитанные на работу в условиях возможного образования взрывоопасных смесей газов и паров с воздухом, применяют в промысловых системах сбора, подготовки и транспорта нефти, технологических установках нефтеперерабатывающих и нефтехимических производств, для перекачивания нефти, сжиженных углеводородных газов, нефтепродуктов, масел и других жидкостей, сходных с указанными по физическим свойствам (плотности, вязкости и др.) и коррозионному воздействию на материал деталей насосов. Они выпускаются в специальном исполнении с охлаждением узлов и деталей перекачиваемой жидкостью. Максимальное содержание твердых взвешенных частиц в перекачиваемой жидкости не должно превышать 0,2% (по массе). Размеры частиц должны составлять не более 0,2 мм.

Основные технические характеристики насосов НК приведены в табл. 1.2.

Поскольку насосы предназначены для перекачки горючих жидкостей, то с целью исключения возможности образования искры во время работы и снижения до минимума утечки наружу перекачиваемой жидкости для них электродвигатель принимается во взрывозащитном исполнении, соответствующий по категории защиты категории взрывоопасности помещения, а также:

- отбойные диски на валу насоса перед крышками подшипников изготавливаются из пластмассы, резины или другого материала, не создающего искры при механическом трении о металлическую поверхность;

- кожух ограждения муфты выполняется с алюминиевой или винипластовой обшивкой;

- зазор между валом и крышками подшипников должен быть не менее 0,8мм на сторону;

- подшипники должны иметь латунные или текстолитовые сепараторы, стальные сепараторы, с обязательным систематическим контролем за их состоянием;

- в кронштейне опорном в зоне расположения подшипников предусматриваются гнёзда под термометры сопротивления;

- на фланцах всасывающего и напорного патрубков для соединения с трубопроводами выполняются проточки по схеме «выступ – впадина».

В насосах НК шифр означает: Н – нефтяной, К – консольный, первое число – подача в метрах кубических за час, второе число – напор в метрах водного столба.

Корпус насоса отливается заодно с опорными лапами, входным и выходными патрубками и устанавливается на стойках фундаментной плиты. Опорные поверхности лап расположены в горизонтальной плоскости, проходящей через ось вала насоса.

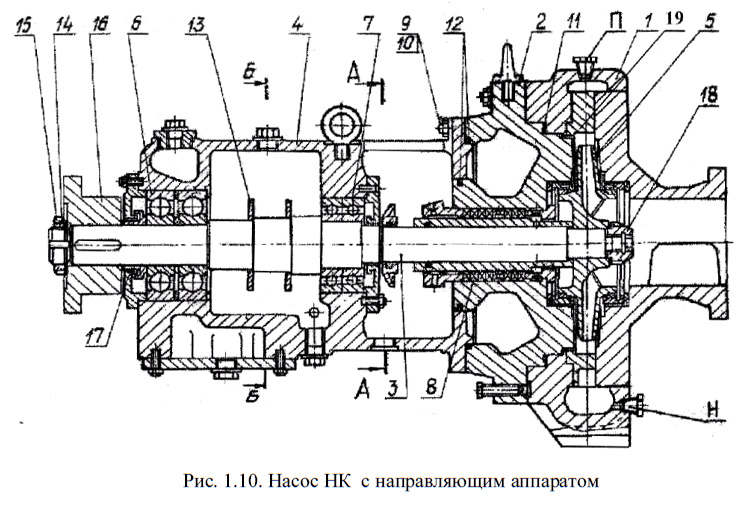

Корпус насоса может быть изготовлен со спиральным отводом (рис. 1.1) или рассчитан на установку направляющего аппарата (рис. 1.10).

Направляющий аппарат одноступенчатых насосов к корпусу насоса крепится с помощью прижимных дисков винтами и фиксируется посредством штифтов. Направляющие аппараты в двухступенчатых насосах крепятся к торцу крышки насоса шпильками и гайками.

Крышка насоса присоединяется к корпусу со стороны привода, стык между фланцами крышки и корпуса герметизируется спирально навитой прокладкой.

Вал насоса устанавливают на двух опорах - шариковых подшипниках, смонтированных в подшипниковом кронштейне, который опорной лапой присоединен к фундаментной плите, а фланцем — к крышке корпуса.

Подшипниковая опора со стороны привода состоит из двух радиально-упорных подшипников, воспринимающих осевые и радиальные усилия. Между этими подшипниками устанавливаются комплектовочные шайбы, создающие предварительный натяг в подшипниках. Внутренние кольца подшипников от осевого перемещения закрепляются с помощью шайбы и гайки, которые одновременно крепят полумуфты зубчатой муфты и распорную втулку. Другая подшипниковая опора вала — два радиальных шариковых подшипника, предусмотрена для восприятия радиальных усилий.

Уплотнения валов насосов могут быть сальниковыми с подводом затворной жидкости или торцовыми одинарными либо двойными. Насосы с приводом монтируются на общей фундаментной плите, соединение валов осуществляется с помощью зубчатой муфты с промежуточным валом. При этом длина промежуточного вала позволяет разбирать насос без демонтажа его корпуса, электродвигателя, входного и выходного трубопроводов.

Зубчатая муфта имеет ограждение, которое крепится к фундаментной раме болтами.

Устройство насосов типа НК

Конструктивно насосы НК могут быть со спиральным отводом или с направляющими аппаратами, одно - или двухступенчатые, с одно - или двусторонним подводом жидкости в рабочее колесо, вертикальным или горизонтальным подводом.

Одноступенчатые насосы с подачей до 250м3/ч имеют рабочие колеса одностороннего входа, а с подачей свыше – двустороннего.

Одноступенчатый насос со спиральным корпусом

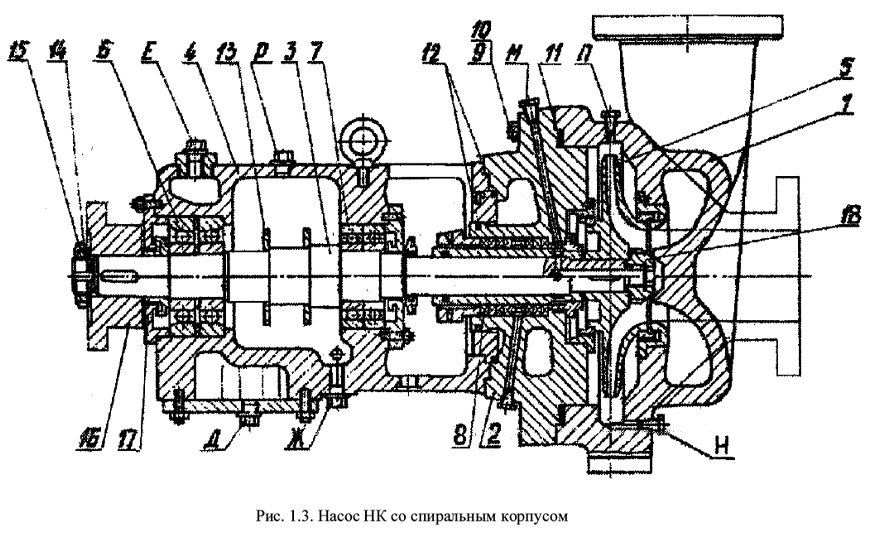

Насос, представленный на рис. 1.3, состоит из спирального корпуса насоса 1, крышки корпуса 2 с вертикальным подводом (тонкой линией показан вариант с горизонтальным подводом), вала 3, корпуса подшипников 4, рабочего колеса 5, радиально – упорного подшипника 6, радиального шарикоподшипника 7, уплотнения вала 8, шпилек 9 с гайками 10 и шайбами для крепления крышки корпуса 2 с корпусом насоса 1, спирально навитой прокладки 11, уплотнительных колец 12, разбрызгивающих масло колец 13, шайбы 14 под гайку 15, полумуфты 16, распорной втулки 17 и гайки 18 для крепления рабочего колеса на валу.

Буквенные обозначения показывают отверстия, закрытые пробками. Отверстия служат: для Д и Е – подвода и отвода охлаждающей жидкости в рубашку корпуса подшипников; Ж – слива масла из корпуса подшипников; Н – слива перекачиваемой жидкости; П – удаления воздуха и сообщения полости корпуса с атмосферой при сливе жидкости.

Корпус 1 насоса выполняется совместно с опорными лапами и входным и выходным патрубками. Крышка корпуса 2 в месте выхода вала имеет сальниковую камеру, в которую могут устанавливаться:

- сальниковая набивка и фонарь сальника при изготовлении насоса с уплотнением вала типа СГ;

- сальниковая набивка при изготовлении насоса с уплотнением типа СО;

- холодильник торцового уплотнения при изготовлении насоса с торцовыми уплотнениями типов ОТ и ДТ.

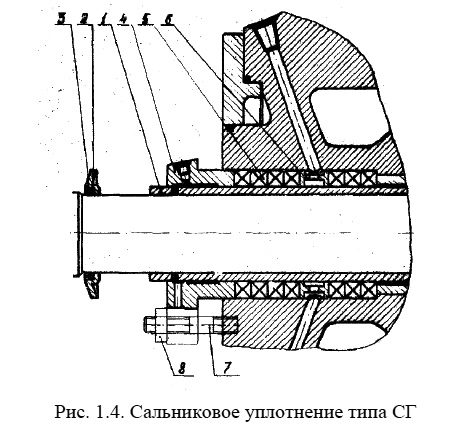

Уплотнение вала сальниковое типа СГ (рис. 1.4) состоит из втулки защитной 1, кольца отбойного 2, колец уплотнительных 3, втулки сальника 4, набивки сальника 5 и фонарного кольца 6. Втулка сальника крепится с помощью двух шпилек 7 и гаек 8, которыми производится также подтяжка набивки сальников.

К фонарному кольцу 6 по отверстиям в крышке насоса подводится охлаждающая жидкость, которая охлаждает и смазывает сальниковую набивку и защитную втулку вала, уменьшая трение между ними, и является гидравлическим затвором, не допускающим выхода нефтепродуктов и их паров через сальник наружу.

Для охлаждения сальников в рубашку крышки насоса подается охлаждающая жидкость.

Во втулке сальника предусмотрена водяная завеса, которая удаляет в дренаж просочившиеся нефтепродукты и их пары, предохраняя окружающую среду и атмосферу от насыщения парами нефтепродуктов.

Рубашка охлаждения камеры сальников выполняется открытой. В собранном виде она закрывается фланцем корпуса подшипников или, как показано на рис. 1.3, специальной стенкой и уплотняется двумя резиновыми кольцами 12.

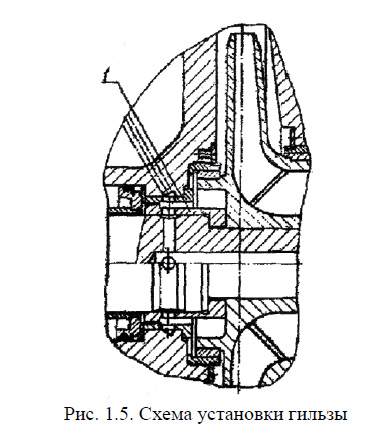

Уплотнения вала взаимозаменяемы в части посадочных и присоединительных размеров. Уплотнение типа СО аналогично уплотнению СГ, но в первом вместо фонаря сальника дополнительно устанавливаются два кольца сальниковой набивки и уплотнительная (затворная) жидкость не подводится. При сборке насоса с торцовым уплотнением втулка защитная, отбойное кольцо и кольца уплотнительные на вал не устанавливаются. Вместо защитной втулки устанавливается гильза 1 (рис. 1.5).

Рабочее колесо 5 посажено на цилиндрическую шейку вала и закреплено с помощью гайки 18 (рис. 1.3).

Вал 3 насоса вращается в двух подшипниковых опорах. Опора со стороны зубчатой муфты состоит из двух радиально-упорных шарикоподшипников 6, смонтированных по типу сдвоенных, обращенных друг к другу широкими буртами наружных колец. Между подшипниками устанавливаются комплектовочные шайбы, создающие предварительный натяг в подшипниках.

Вторая опора состоит из двух радиальных шарикоподшипников 7. Внутренние кольца подшипников 6 от осевого перемещения закрепляются с помощью шайбы 14 и гайки 15, которые одновременно крепят полумуфту 16 зубчатой муфты и распорную втулку 17.

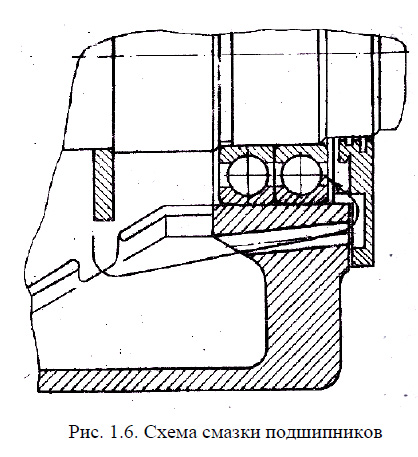

Смазка подшипников циркуляционная с помощью колец 13, которые при вращении вала забрасывают масло в маслопроводящие лотки, отлитые на внутренней стенке корпуса подшипников. Из лотков масло по просверленным каналам в корпусе подшипников и каналам в крышке и прокладке корпуса подшипников поступает к шарикоподшипникам. Схема смазки подшипников показана на рис. 1.6.

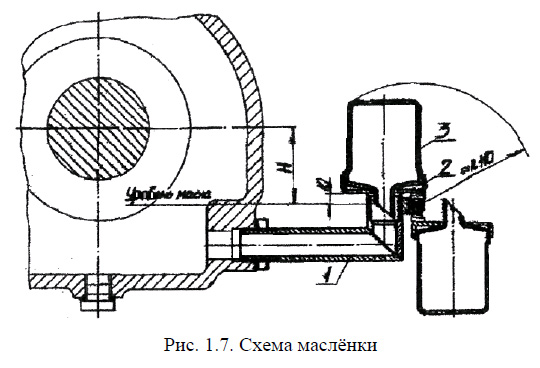

Для контроля и автоматического поддержания требуемого уровня масла в ванне корпуса подшипников имеется маслѐнка постоянного уровня. Масленка (рис. 1.7) состоит из корпуса 1, крышки 2 и баллона 3, заполненного маслом.

Баллон изготавливается из прозрачного или полупрозрачного материала и оканчивается трубкой с косым срезом. Верхняя кромка наклонного среза трубки баллона находится на уровне свободной поверхности масла в ванне корпуса подшипников. При понижении уровня масла в ванне ниже верхней точки косого среза трубки воздух проходит в баллон, давление в нѐм выравнивается до атмосферного, и масло начинает поступать в масляную ванну. Поступление масла будет продолжаться до тех пор, пока уровень не достигнет уровня верхней кромки среза трубки. Таким образом, уровень масла в масляной ванне поддерживается постоянным.

Отверстия, расположенные в корпусе масленки выше верхнего конца косого среза трубки баллона, предназначены для сообщения с атмосферой и слива излишнего количества масла из ванны корпуса подшипников.

Наполнение маслёнки маслом производится через трубку с косым срезом при откинутом баллоне (на рис. 1.7 баллон справа показан в откинутом положении).

В процессе эксплуатации насоса необходимо следить за постоянным наличием масла в баллоне.

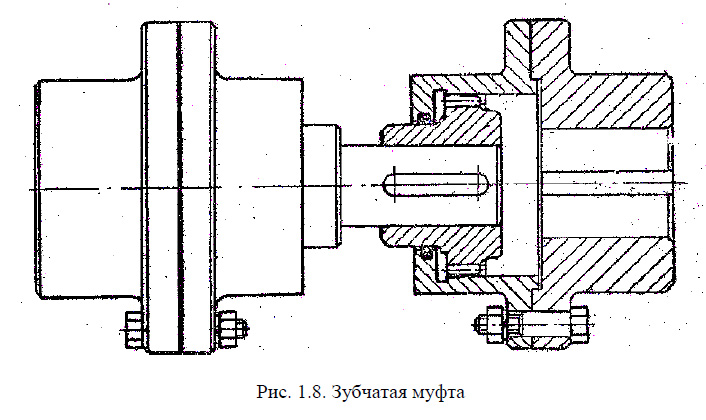

Передача крутящего момента от электродвигателя к насосу осуществляется зубчатой муфтой. Муфта представляет собой комплект из двух муфт, соединенных промежуточным валом (рис. 1.8).

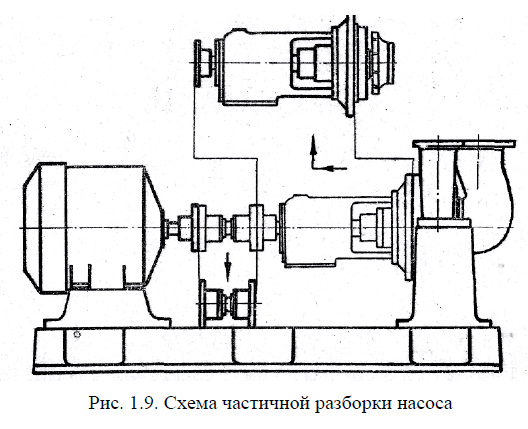

Длина промежуточного вала позволяет производить разборку насоса без демонтажа его корпуса, электродвигателя, входного и выходного трубопроводов (рис. 1.9).

Зубчатая муфта имеет ограждение, выполненное из листовой стали и уголков с внутренней обшивкой из алюминия или винипласта. Ограждение крепится к фундаментной плите болтами.

Все основные конструктивные особенности описанного выше наиболее простого нефтяного консольного насоса со спиральным корпусом присущи всем насосам типа НК, поэтому в дальнейшем рассматриваются лишь общее устройство разных типоразмеров и их характерные отличия.

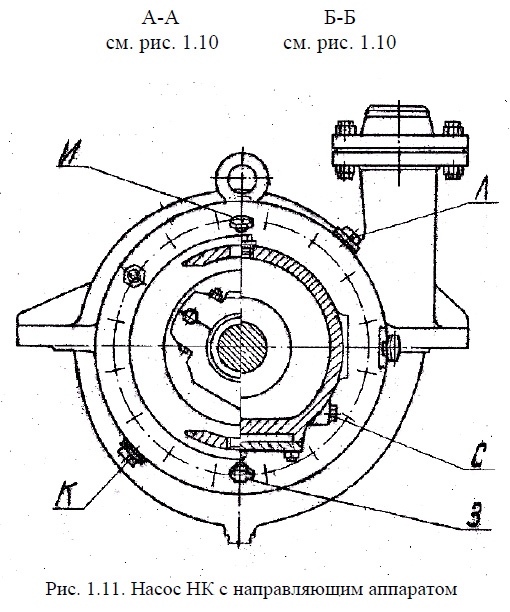

Одноступенчатый насос с направляющим аппаратом

Одноступенчатый центробежный консольный нефтяной насос с направляющим аппаратом представлен на рис. 1.10 и 1.11, на которых цифрами обозначены: 1 – корпус; 2 – крышка корпуса; 3 – вал; 4 – корпус подшипника; 5 – рабочее колесо; 6 – радиально-упорный шарикоподшипник; 7 – радиальный шарикоподшипник; 8 – уплотнение вала; 9 – шпилька; 10 – гайка; 11 – спирально навитая прокладка; 12 – уплотнительное кольцо; 13 – маслоразбрызгивающее кольцо; 14 – шайба; 15 – гайка; 16 – полумуфта; 17 – распорная втулка; 18 – гайка; 19 – направляющий аппарат.

Буквенные обозначения соответствуют отверстиям, которые закрываются пробками и имеют следующие назначения: З и И – подвод и отвод уплотняющей жидкости в фонарь сальника или охлаждающей жидкости в холодильник торцового уплотнения; К и Л – подвод и отвод охлаждающей жидкости в рубашку крышки насоса; М – импульс перекачиваемой жидкости на АПГ; Н и П – циркуляция перекачиваемой жидкости при установке торцового уплотнения, слив жидкости из насоса; С – установка датчика температуры масла.

Направляющий аппарат обеспечивает плавность перехода скоростей жидкости из рабочего колеса в напорный патрубок, что позволяет с меньшими гидравлическими потерями, в сравнении со спиральным отводом, более эффективно преобразовать кинетическую энергию жидкости в потенциальную. Его применяют, как правило, в насосах с большими напорами (сравнить конструкции насосов, представленных на рис. 1.3 и 1.10, с одинаковыми подачами и разными напорами).

Направляющий аппарат устанавливается в корпусе насоса и поджимается передней крышкой корпуса, выполненной вместе с осевым подводящим патрубком, и фиксируется штифтами.

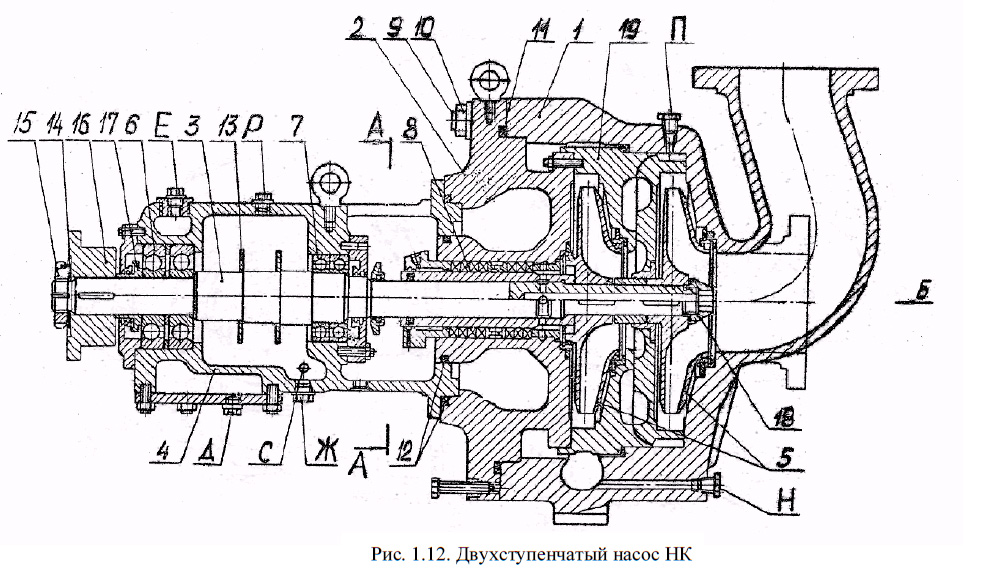

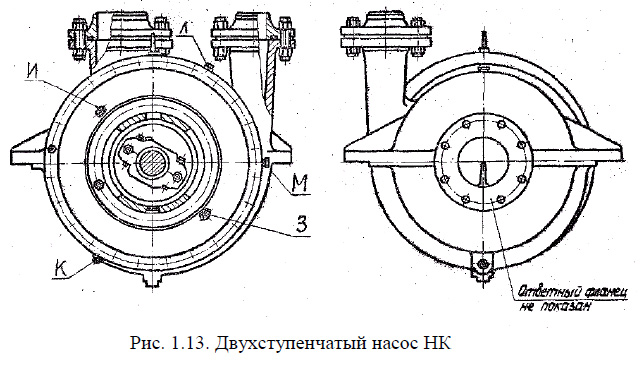

Двухступенчатый насос

Устройство двухступенчатого насоса представлено на рис. 1.12 и 1.13. Насос состоит из корпуса насоса 1, закрытого крышкой 2. Между корпусом и крышкой установлена спирально навитая прокладка 11. В крышке насоса устанавливается сальниковое или торцовое уплотнение вала 8.

В корпусе насоса размещены две ступени, каждая из которых включает рабочее колесо 5 и направляющий аппарат 19.Ступени стягиваются крышкой при помощи гаек 10 с шайбами на шпильках 9. Рабочие колеса посажены на вал 3 и закреплены роторной гайкой 18. Вал 3 опирается на радиально-упорный подшипник 6 и радиальный шарикоподшипник 7.

Первый воспринимает осевые нагрузки сил гидростатического давления жидкости на рабочие колеса. Подшипники установлены с предварительным натягом (рис. 1.12) в корпусе подшипников 4, соединенного с корпусом насоса 1. Между корпусом подшипников 4 и крышкой насоса 2 установлены уплотнительные кольца 12. Внутренние кольца подшипников 6 поджимаются к утолщенной части вала гайкой 15 через шайбу 14, полумуфту 16 и распорную втулку 17. Для смазки подшипников на вал установлены два маслоразбрызгивающих кольца 13.

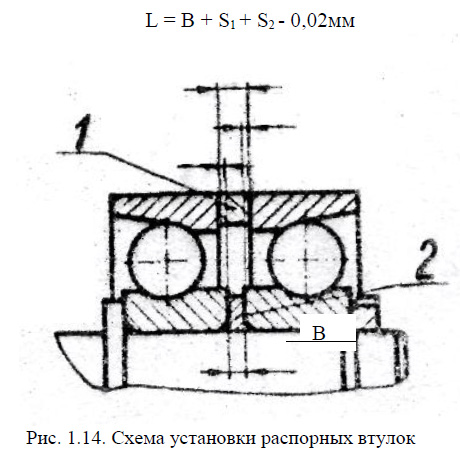

Для нормальной работы радиально-упорных шарикоподшипников, расположенных в опоре со стороны зубчатой муфты, должна быть обеспечена правильная их установка. Во всех насосах НК эти шарикоподшипники смонтированы по типу сдвоенных, обращенных друг к другу широкими бортами наружных колец. Они устанавливаются с предварительным натягом при помощи распорных втулок (комплектовочных шайб).

Размер L распорной втулки 1 должен включать в себя (рис. 1.14) фактический размер В распорной втулки 2 и осевые перемещения S1 и S2 наружных колец подшипников относительно внутренних под действием осевой (распирающей) нагрузки, равной 1000Н (100кгс). На размер L устанавливается допуск минус 0,02мм, т.е.

Схема смазки подшипников представлена на рис. 1.6.

Двухступенчатые насосы исполняются как с вертикальным, так и горизонтальным входным патрубком. На рис. 1.13 разрез А-А насоса показан для вертикального входа, а вид Б – горизонтального. На рис.1.12 вариант горизонтального входного патрубка этого же насоса представлен тонкой линией. При сравнительно одинаковых габаритных размерах рабочих колес двухступенчатые насосы развивают напор почти в два раза больший, чем одноступенчатые при равных подачах.

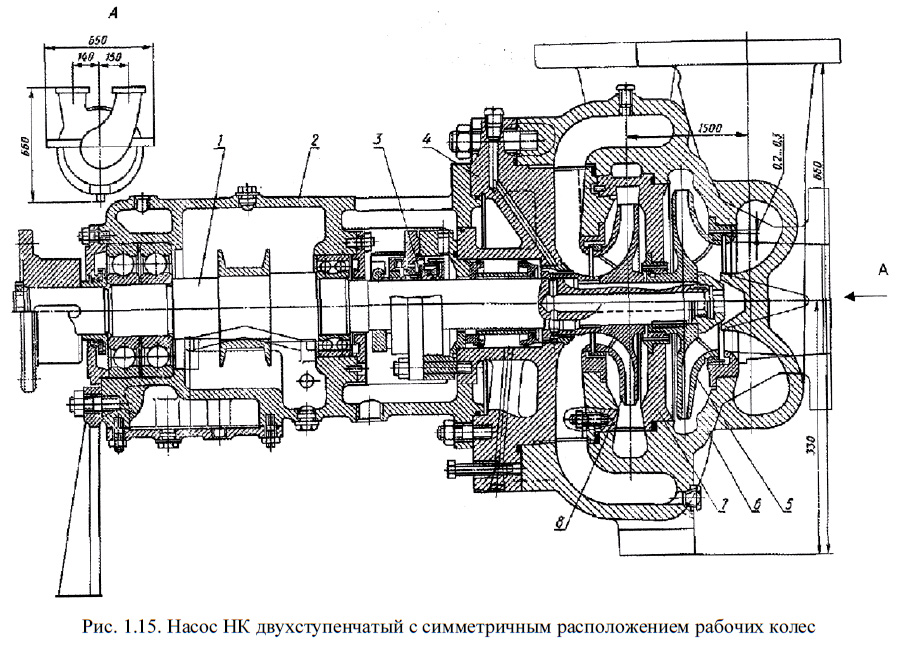

Двухступенчатый насос с симметричными колесами

Насос двухступенчатый с симметричным расположением рабочих колес представлен на рис. 1.15.

Базовой деталью насоса является корпус 6 с входным и напорным патрубками, направленными вертикально вверх. В корпусе отлиты каналы полуспирального подвода к рабочему колесу 5 первой ступени, каналы спиральных отводов и переводной канал между ступенями.

Совместно с корпусом насоса отлиты лапы, опорные поверхности которых расположены в горизонтальной плоскости, проходящей через ось насоса, для обеспечения равномерного теплового расширения насоса в радиальном направлении.

В нижней части корпуса предусмотрена продольная шпонка. В корпусе установлена диафрагма 7 с кольцом межступенчатого уплотнения.

С торца корпус закрыт крышкой 4, в которой установлено кольцо щелевой разгрузки концевого уплотнения. К крышке шпильками крепится съемный опорный кронштейн 2, в котором на подшипниках установлен вал 1 насоса.

Рабочие колеса первой 5 и второй 8 ступеней установлены на консольном участке вала и зафиксированы в осевом направлении специальной гайкой-обтекателем. Последовательное расположение рабочих колес с разворотом их относительно друг друга на 180о и разный их диаметр позволяют практически полностью разгрузить ротор от сил гидростатического давления жидкости. Уплотнение рабочих колес щелевое.

В качестве концевых уплотнений 3 в насосе обычно применяются стандартные торцовые уплотнения.

Конструкцией насоса предусмотрена возможность установки сальникового уплотнения в расточке крышки 4.

Сдвоенный радиальный шарикоподшипник со стороны насоса воспринимает радиальные нагрузки. Двойной радиально-упорный шарикоподшипник со стороны муфты воспринимает радиальные и неуравновешенные осевые нагрузки. Смазка подшипников принудительная.

В кронштейне выполнены камеры для охлаждающей воды.

С электродвигателем насос соединяется зубчатой муфтой через промежуточный вал.

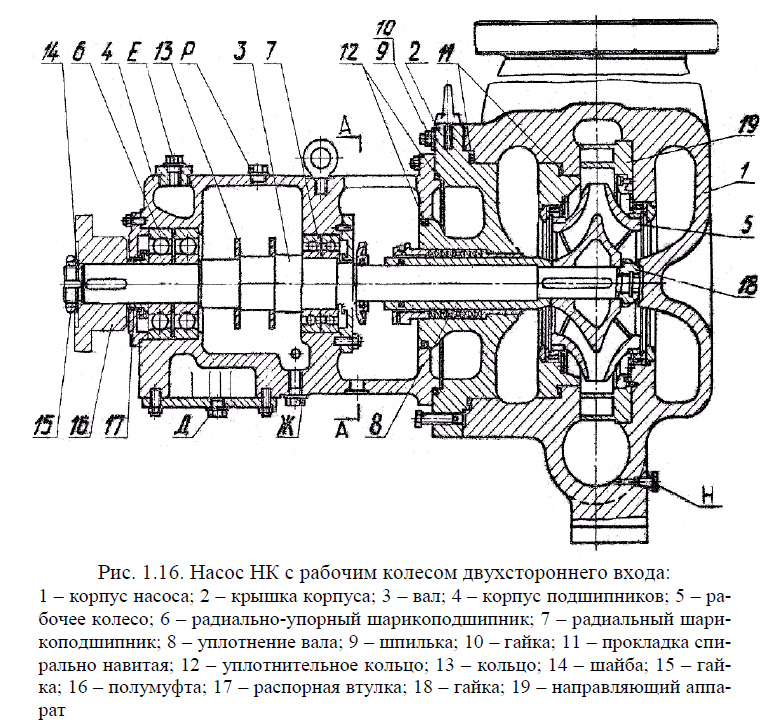

Насосы НК с рабочим колесом двухстороннего входа

Основным достоинством насосов с двухсторонним входом жидкости в рабочее колесо является практически полная уравновешенность осевых сил гидростатического давления на ротор. Кроме этого, их подача в два раза больше, чем в насосах с такими же диаметральными размерами рабочих колес одностороннего входа.

Насосы выпускаются с подачами от 360м3/ч и выше при максимальной температуре перекачиваемой жидкости более 200 °С.

Все насосы с рабочими колесами двустороннего входа жидкости исполняются с вертикальным расположением напорного патрубка.

Устройство насоса с рабочим колесом двухстороннего входа представлено на рис. 1.16.

Общие требования к установке насосов НК

Несмотря на разнообразие исполнений насосов НК, требования к их установке и эксплуатации имеют много общего.

Место установки насосных агрегатов должно быть удобным для обслуживания при эксплуатации и ремонте, соответствовать строительным нормам и требованиям по технике безопасности и промышленной санитарии.

Фундамент под насосный агрегат, выполненный из бетона маркой не менее 100, должен иметь выступ приблизительно в 25 мм над опорной поверхностью фундаментной плиты.

Допускаемое отклонение насосного агрегата от горизонтальности в продольном и поперечном направлениях не должно превышать 0,2 мм на 1 м длины.

Входной и выходной трубопроводы должны иметь опоры, исключающие передачу всяких усилий на патрубки насоса, как при монтаже, так и при эксплуатации.

Фланцы подсоединяемых трубопроводов должны быть параллельны фланцам насоса (допускается не параллельность не более 0,1мм), а болтовые отверстия должны совпадать, обеспечивая свободный проход шпилек.

На технологических трубопроводах (на расстоянии 1-2 диаметров трубопровода от фланцев насоса) должны быть установлены штуцеры для присоединения манометра, вакуумметра или мановакуумметра.

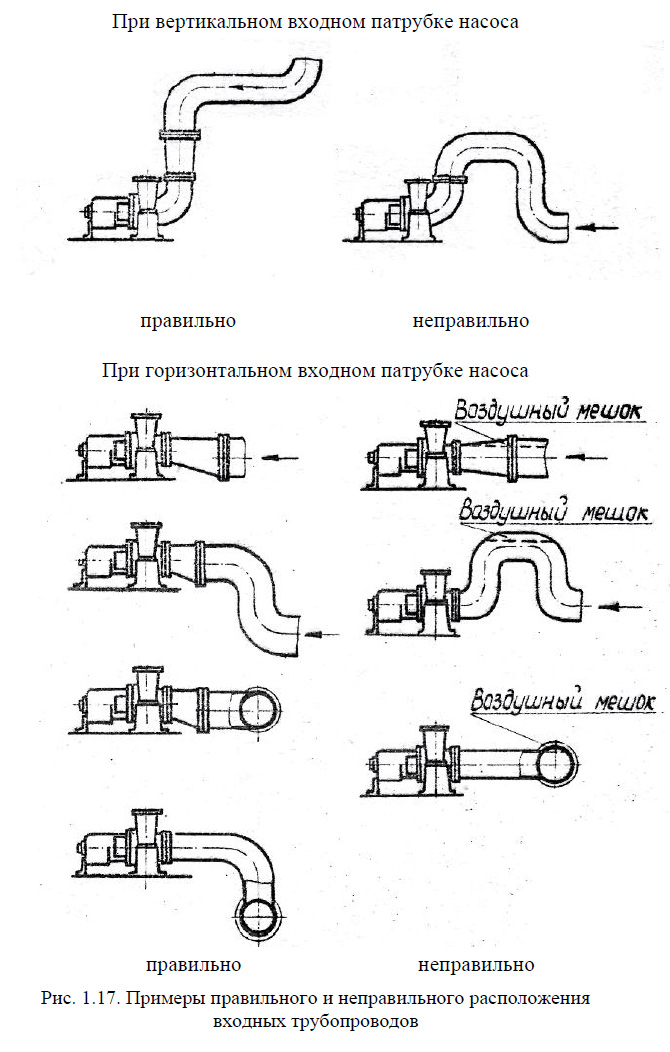

Входной трубопровод должен быть, по возможности, коротким и прямым, без местных подъемов и спусков, с постоянным уклоном (8- 10мм на 1м длины), обеспечивающим свободный выход воздуха из насоса.

При присоединении к насосу трубопровода большего диаметра, чем диаметр патрубка насоса, между патрубком и трубопроводом устанавливается конический переход, который на горизонтальных участках должен быть эксцентрической формы, а на вертикальных – концентрической.

На работоспособность насосов оказывает влияние правильность установки всасывающего трубопровода. При монтаже всасывающего трубопровода необходимо исключить вероятность образования в нем местных воздушных (газовых) скоплений.

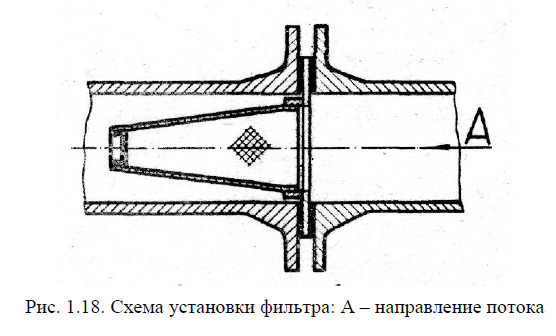

Примеры расположения, как надо и как не следует, вертикального и горизонтального входных трубопроводов представлены на рис. 1.17. На пусконаладочный период, а при необходимости и на время эксплуатации, во входной линии необходимо установить фильтр, причём не допускается установка фильтра непосредственно во входной патрубок насоса.

Фильтр может иметь форму усеченного конуса (рис. 1.18), свободное условное проходное сечение которого должно быть в 3-4 раза больше площади сечения входного трубопровода.

Обратный клапан устанавливается на выходном трубопроводе после задвижки.

Обводные трубопроводы (байпасы) делаются в случаях:

- длительной работы насоса с нулевой или близкой к нулевой подачей;

- необходимости прогрева (охлаждения) насоса перед пуском в работу;

- в ряде случаев, определяемых требованиями технологического режима.

После присоединения технологических трубопроводов необходимо произвести центровку валов насоса и электродвигателя. Центровка осуществляется изменением положения электродвигателя за счёт прокладок в вертикальной плоскости и смещением в горизонтальной.

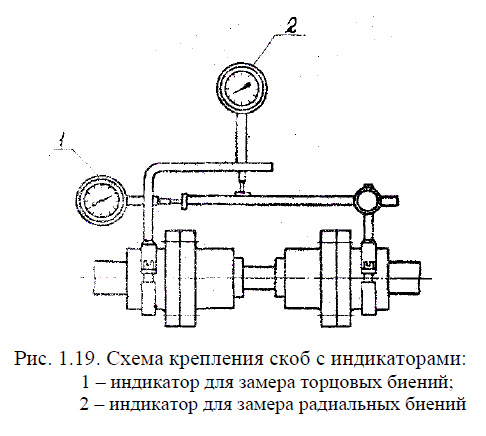

Проверка центровки производится специальными скобами с индикаторами часового типа по ГОСТ 577 – 86 (рис. 1.19) при проворачивании валов насоса и электродвигателя совместно со скобами. Замеры производятся в четырех положениях при поворотах на 90°.

Центровка насосного агрегата считается удовлетворительной, если разность диаметрально противоположных размеров перекоса и параллельного смещения осей при диаметре, на котором производится измерение, равном 500мм, не превышает:

- при скорости вращения валов до 3000об/мин 0,1мм

- при скорости вращения валов свыше 3000об/мин... 0,08мм

Если измерения производятся на диаметре D, то допускаемую разность размеров на перекос вычисляют по формуле

Порядок работы с насосом

Подготовка к пуску

Перед пуском насоса в работу необходимо:

- закрыть задвижку на выходном трубопроводе;

- открыть вентили на вспомогательных трубопроводах;

- при работе насоса с торцовыми уплотнениями ДТ или ДК заполнить затворной (уплотнительной) жидкостью полости пружинногидравлического аккумулятора (АПГ) и торцового уплотнения в соответствии с инструкцией предприятия – изготовителя;

- открыть вентиль на импульсной линии;

- открыть задвижку на входном трубопроводе и заполнить насос перекачиваемой жидкостью.

Перед пуском следует помнить:

- что давление охлаждающей жидкости должно быть не более 0.2МПа;

- давление затворной жидкости в АПГ должно соответствовать величине, указанной предприятием – изготовителем;

- давление уплотнительной жидкости при сальниковом уплотнении СГ должно превышать на 0,05 – 0,15МПа превышать давление перекачиваемой жидкости перед сальниками;

- насосы, предназначенные для перекачки нефтепродуктов с температурой выше 100°С (ниже минус 15 °С), следует прогреть (охладить), повышая (понижая) температуру не более чем на 2 °С в минуту. Прогрев (охлаждение) производится циркуляцией через насос небольшого объёма жидкости;

- насосы для перекачки сжиженных газов с температурой ниже температуры окружающего воздуха, следует постепенно охладить до температуры перекачиваемого продукта для предупреждения срыва подачи при запуске. Охлаждение производить за счёт испарения некоторого объема сжиженного газа в корпусе насоса;

- при перекачивании легкозастывающих жидкостей необходимо обеспечить предупреждение застывания жидкости в импульсной линии.

Пуск насоса

Кнопкой « Пуск» магнитного пускателя включить электродвигатель и, убедившись в отсутствии стука или нехарактерного для нормально работающего насосного агрегата звука, проверить по приборам параметры, соответствующие работе насоса при нулевой подаче. После этого медленно открыть задвижку на выходном трубопроводе до получения параметров, предусмотренных технологическим режимом. Следует иметь в виду, что пуск насоса, не заполненного жидкостью, или работа свыше 5 минут при закрытой задвижке на выходном трубопроводе, а также при подаче менее 10% от оптимальной подачи не допускаются.

В случаях резкого падения давления в нагнетательном трубопроводе, перегрузки электродвигателя, пропуска продукта через уплотнения вала и в соединениях, а также при появлении вибрации и шума закрыть задвижку на нагнетательном трубопроводе, выключить электродвигатель, выяснить и устранить причины неполадок.

Уход за насосом во время его работы

Во время работы насоса необходимо следить:

- за показаниями контрольно-измерительных приборов;

- уровнем масла в маслёнке, не допуская полного опорожнения баллона;

- температурой подшипников и торцового уплотнения (если он есть);

- поступлением достаточного количества охлаждающей жидкости;

- утечкой через уплотнения;

- шумом и вибрацией, чтобы они не превышали допустимых пределов.

Следует помнить:

- что после первых 24 часов работы нового насоса необходимо заменить масло в корпусе подшипников на свежее. Замена масла в корпусе подшипников на свежее производится через 720 часов (30суток) работы насоса;

- допустимая утечка через уплотнения вала должна быть не более 40 см3/ч (около 13 капель в минуту) для торцовых уплотнений и 150 см3/ч (около 60 капель в минуту);

- температура масла в корпусе подшипников не должна превышать 60°С, а температура подшипников электродвигателя – по инструкции завода изготовителя;

- температура уплотнительной (затворной) жидкости на выходе из торцового уплотнения не должна превышать 80°С;

- центровку валов насоса и электродвигателя, вновь смонтированных агрегатов, необходимо проверять через 2-3 часа работы, предварительно подтянув все резьбовые соединения. Повторную проверку при необходимости, произвести через несколько суток работы насоса;

- при использовании 2-х насосов (рабочего и резервного) следует резервный насос держать залитым жидкостью при открытой задвижке на входном трубопроводе и время работы за цикл равномерно распределять на оба насоса или обеспечить включение в работу резервного насоса не менее 3-х раз за межремонтный цикл установки.

Остановка насоса

При остановке насоса необходимо:

- закрыть задвижку на выходном трубопроводе;

- выключить электродвигатель;

- закрыть задвижку на входном трубопроводе;

- по истечении времени, необходимого для охлаждения насоса до температуры 50-60°С, закрыть все вентили в линиях подвода охлаждающей и уплотнительной жидкостей.

При остановке насоса, перекачивающего кристаллизующиеся и легко застывающие жидкости, необходимо полностью слить продукт из насоса, прокачать через насос легкий не застывающий нефтепродукт или применить любой другой способ предупреждения застывания продукта или выпадения из него кристаллов.

Разборка и сборка насоса

Профилактический, средний и капитальный ремонты, проводимые соответственно через 2500-4000, 5000-12000 и 20000-32000 часов работы, производятся с разборкой насоса.

Перед разборкой насоса необходимо освободить его от перекачиваемой жидкости, продуть паром или промыть водой. Разборку и сборку насоса можно делать без отсоединения от него входного и выходного трубопроводов и демонтажа электродвигателя (см. рис. 1.8).

При разборке необходимо:

- отсоединить вспомогательные трубопроводы;

- слить масло, воду и остатки жидкости из насоса;

- снять ограждение муфты;

- отсоединить и извлечь среднюю часть муфты (зубчатые полумуфты и промежуточный вал);

- вставить монтажную скобу торцового уплотнения, отвернуть болты клеммового кольца и гайки крепления уплотнения, а при сальниковом уплотнении отвернуть гайки крепления втулки сальника к крышке насоса;

- снять полумуфту, отогнув углы стопорной шайбы и отвернув гайку;

- отвернуть гайки соединения крышки с корпусом насоса;

- снять опорную лапу (угольник), отсоединив её от плиты и корпуса подшипников;

- извлечь, пользуясь отжимными винтами, из корпуса насоса корпус подшипников в сборе с крышкой насоса и ротором;

- отвернуть гайку крепления рабочего колеса и снять рабочее колесо;

- у двухступенчатых насосов отвернуть гайки соединения направляющего аппарата и крышки насоса, отсоединить направляющий аппарат и снять рабочее колесо второй ступени 4;

- отсоединить корпус подшипников от крышки насоса, используя отжимные винты;

- снять с вала гильзу и торцовое уплотнение, а при сальниковом уплотнении – втулку сальника и отбойное кольцо;

- снять крышки подшипниковые;

- извлечь вал вместе с подшипниками из корпуса подшипников;

- снять подшипники с вала;

- извлечь из крышки насоса сальниковую набивку и фонарь сальника (для насосов, собранных с сальниковым уплотнением вала).

После разборки насоса при необходимости и по возможности отремонтировать или заменить непригодные к работе узлы и детали.

Капитальный ремонт насоса производится на специализированных предприятиях.

Сборка насоса производится в порядке, обратном разборке. При этом необходимо следить за тем, чтобы не повредить спирально навитые прокладки и сопрягаемые с ними уплотняющие поверхности деталей.

Ротор собранного насоса должен легко проворачиваться от руки.

Если вращение затруднено, то причины этого следующие:

- неправильно подобраны распорные втулки (комплектовочные шайбы) (см. рис. 1.13) и радиально-упорные шарикоподшипники чрезмерно зажаты;

- торец вала или рабочее колесо упираются в стенку корпуса или крышку;

- возможно трение сопрягаемых уплотнительных поверхностей.

После сборки насоса проверяется центровка агрегата, присоединяются вспомогательные трубопроводы.

Литература

Типовые центробежные насосы в нефтяной промышленности. А. А. Двинин, А. А. Безус (2010)