Причины снижения надежности

Основными отрицательными физико-химическими процессами при эксплуатации трубопроводных систем являются гидроудары, коррозия, эрозия и кавитация.

Отмечаются следующие основные отказы, характерные для металлических трубопроводов при их эксплуатации: разрывы трубопроводов, коррозионно-эрозионное изнашивание материала труб и защитных покрытий вследствие следующих причин:

- высокие скорости движения рабочих сред внутри труб;

- малые радиусы гибких труб и резкие переходы проходных сечений труб, особенно в местах установки различной арматуры и КИП;

- нарушение защитных покрытий, из-за сложности их нанесения;

- изменение эксплуатационных параметров жидкостей;

- напряжённо-коррозионное трещинообразование, которому подвергаются стальные трубы, в которых наблюдается присутствие галогенов (хлорид, бромид и т.д.), усиливающее совместное действие коррозии с механическими напряжениями и влажностью. В частности, все аустенитные нержавеющие стали, особенно при температуре выше 50 °С, и ферритные нержавеющие стали не подвержены этому типу коррозии и она может возникнуть лишь случайно в ферритно-аустенитных сталях.

Анализ опыта эксплуатации судовых систем показал, что причинами разрыва трубопроводов являются:

- гидроудары, перепады давления и вибрации - 60 % случаев;

- коррозионные процессы - 25 %;

- аварийные и эксплуатационные обстоятельства - 15 %.

Признаком коррозии является то, что она обычно появляется в локализованных областях, без полного образования ржавчины, и быстро распространяется, приводя к трещинам в металле. Таким образом, основным недостатком судовых трубопроводов является коррозия, на интенсивность которой в трубопроводах большое влияние оказывают следующие факторы:

- материал труб и защитных покрытий;

- местные сопротивления трубопроводов;

- гидродинамические характеристики потока (турбулизация, скорость, чистота обработки внутренней поверхности, толщина пограничного слоя и др.). Так, 90 % разрушений трубопроводов составляют круто загнутые колена, приваренные отростки, фланцевые соединения. Обычно коррозия наблюдается в местах сварки тройников, колен, распределительных коллекторов, фланцевых переходников и криволинейных участков, поэтому большей надежностью обладают прямолинейные литые конструкции;

- схема системы охлаждения (одноконтурная, двухконтурная, центральная);

- тип теплообменных аппаратов, кингстонов и арматуры.

На ледоколах применяют несколько ледовых ящиков (донных и бортовых) и рециркуляционный трубопровод, по которому часть нагретой забортной воды подводится к приемным трубопроводам охлаждающих насосов забортной воды или к ледовым ящикам.

В настоящее время широко применяются центральные системы охлаждения забортной воды, значительно уменьшающие протяжённость трубопроводов забортной воды. Устанавливаются один центральный охладитель и насос забортной воды, в которых происходит охлаждение пресной воды внутренних контуров всех судовых систем.

Отказы контуров пресной и забортной воды систем охлаждения имеют следующий характер:

- коррозионно-эрозионные разрушения материала стальных неоцинкованных трубопроводов (местная язвенная коррозия приводит к сквозному разрушению стенок), возрастающие при повышении температуры воды до 60 ...80 °С и скорости воды до 2,5 ... 3,0 м/с;

- негерметичность запорных органов систем;

- отказы насосов (эрозионное разрушение рабочих колес и повышенный износ уплотнений сальников) и теплообменной аппаратуры;

- отказы контрольно-измерительных приборов и элементов системы автоматики.

Затраты на устранение отказов систем забортной воды составляют 10 % от общей стоимости ремонта судна.

Эрозия в трубопроводных системах проявляется на внутренней поверхности труб вследствие ударов водяных пузырьков, песка и других твёрдых частиц. Если твёрдые частицы попадают в поток при высоких скоростях, эрозия возникает быстро, особенно на изгибах труб. Таким образом, высокие скорости в системах не должны применяться там, где возможен песок, глина или другие твёрдые частицы.

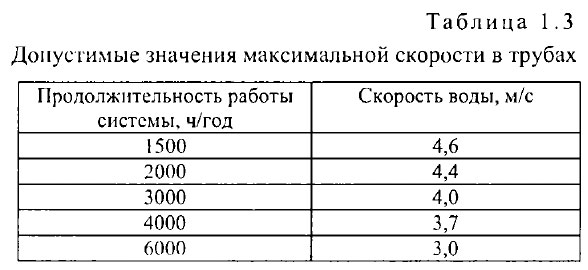

Для трубопроводов диаметром менее 50 мм предельное значение скорости составляет 1,2 м/с, для труб диаметром более 50 мм предельное уменьшение давления составляет 400 Па на 1 м деления трубы. В любом случае для ограничения эрозии, шумов и гидравлических ударов в трубопроводах скорость не должна превышать 4,6 м/с. Значения максимальной скорости для минимизации эрозии в трубопроводной системе приведены в табл. 1.3.

Кавитация

Кавитация («kavitas», греч. «пустота») отрицательный физический процесс, под которым понимается нарушение сплошности потока жидкости, обусловленное появлением в ней пузырьков или полостей, заполненных паром или газом. Кавитация возникает при падении давления ниже давления насыщения при температуре рабочей среды, в результате чего жидкость закипает, образуется пар и выделяется растворённый в жидкости газ. Обычно эти процессы происходят одновременно. Давление, при котором возникает кавитация, зависит от физических свойств жидкости: температуры, давления и скорости движения жидкости. На практике жидкость быстро проходит через область пониженного давления и газ не успевает выделиться. В таком случае наблюдается паровая кавитация. Полости или пузырьки, заполненные паром, уносятся потоком в область повышенного давления, где пар конденсируется и полости, заполненные паром, замыкаются.

В лопастном насосе паровая кавитация возникает на тыльных сторонах лопастей вблизи входных кромок, где вследствие местного увеличения скорости потока давление минимально. Давление жидкости на тыльной стороне у входной кромки лопасти зависит от давления во всасывающем патрубке насоса, гидравлических потерь в подводе и местной скорости жидкости. При конденсации пузырьков пара частицы жидкости, окружающие пузырек, находятся под действием возрастающей разности давления жидкости и давления внутри пузырька и движутся ускоренно к его центру. При полной конденсации пузырьков происходит столкновение частиц, сопровождающееся мгновенным местным повышением давления. Если конденсация пузырька происходит на стенке канала или вблизи неё, то происходит разрушение поверхности - выщербливание материала стенок канала, называемое кавитационной эрозией.

Отрицательные последствия кавитации:

- разрушение - эрозия стенок канала;

- появление шума, треска, ударов и вибрации установки вследствие колебаний жидкости, которые вызваны замыканием полостей, заполненных паром;

- уменьшение подачи, напора, мощности и КПД насоса;

- появление шума, вибрации, ударов, треска установки и, в конечном итоге, разрушение рабочих колёс вследствие колебаний жидкости и замыкания полостей, заполненных паром;

- ограничение высоты всасывания насоса.

Давление всасывания у входа в насос и, следовательно, в рабочее колесо тем меньше, чем больше высота всасывания и гидравлическое сопротивление во всасывающем трубопроводе и меньше давление в опорожняемой ёмкости.

При достаточно большой высоте всасывания и сопротивлении всасывающего трубопровода или очень малом давлении в опорожняемом баке давление у входа в рабочее колесо насоса становится настолько малым, что возникает кавитация. Значение давления, на которое полный напор жидкости во входном патрубке насоса превышает напор, соответствующий давлению ее насыщенных паров, называют кавитационным запасом.

Уменьшение отрицательных последствий кавитации может быть достигнуто посредством выполнения следующих действий:

- использование специальных рабочих колес, имеющих повышенные кавитационные свойства вследствие расширения входной части колеса, применение некоторых материалов и покрытий поверхностей, изменение контура рабочей поверхности, которые позволяют уменьшить кавитационную эрозию;

- использование лопастей двойной кривизны, вытянутых в сторону всасывания;

- установка на входе первой ступени колеса с лопастями, очерченными по винтовой поверхности, так называемого предвключенного шнека;

- переход на пониженную частоту вращения, позволяющий существенно облегчить работу насоса (установка преобразователей частоты вращения на приводной электродвигатель);

- переход на многопоточную схему.

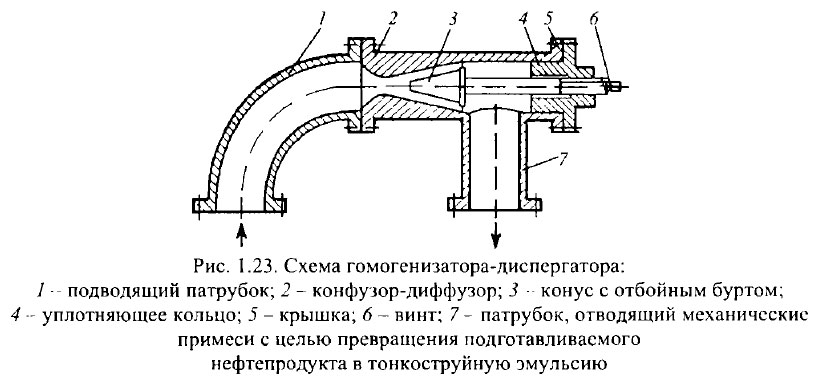

Иногда использование кавитации в системах дает положительный эффект. Например, приведем схему гомогенизатора, в котором явление кавитации положительно используется для обработки топлива в системе подачи его к форсункам (рис. 1.23).

Принцип действия гомогенизатора основан на использовании явления кавитации, возникающей в суживающейся части потока жидкости для дробления асфальтосмолистых соединений. При увеличении скорости потока жидкости давление в ней надает, достигая в отдельных зонах значений, меньших давления насыщения паров этой жидкости. При этом образуются каверны, перемещающиеся вместе с жидкостью. Попадая в область более высокого давления, они закрываются, а возникающие гидравлические микроудары, составляющие десятки мегапаскалей, разрушают частицы механических примесей и сгустки асфальтосмолистых соединений.

Гидравлический удар, часто возникающий в различных гидравлических системах, сопровождается звуком, похожим на «удары молотка», вызывая эрозию внутренних поверхностей труб и, соответственно, преждевременный их отказ. Величина шума зависит от следующих факторов: турбулентности потока, кавитации, удаления растворённого воздуха, впуска/выпуска жидкости. Интенсивность звука, определяемая величиной давления в трубе, - это серия пульсаций давлений различной величины выше и ниже нормального рабочего давления жидкости в трубопроводе. Амплитуда и период пульсаций зависят от скорости жидкости, размеров, материала и длины трубы. Для минимизации возникновения гидравлических ударов необходимо исключить быстрое закрытие клапанов в гидравлических системах. Если поток останавливается, то давление увеличивается независимо от величины рабочего давления в системе. Разработаны рекомендации по размерам труб и ограничению шума клапанов. Приведём некоторые из них по ограничению скорости до 1,2 м/с для труб диаметром до 500 мм и падению давления на 400 Па на 1 м длины трубопровода. Некоторые контрольные клапаны уменьшают образующийся при движении жидкости в трубах и арматуре шум. При резком прекращении движения жидкости в трубе величина возрастания давления жидкости Δр, Па, может быть определена по формуле

Δp = p •cs •w,

где р - плотность жидкости, кг/м3;

cs - скорость звука в жидкости, м/с (для воды она составляет 1439 м/с, хотя эластичность трубы несколько уменьшает это значение);

w - скорость жидкости, м/с.

Пример. Определить величину повышения давления в трубопроводе при мгновенном закрытии клапана, если скорость движения воды в трубе равна 3 м/с.

Решение. Повышение давления составит Δр = 1000 •1439 •3 ≈ 4,32 МПа.

Обеспечение надежности судовых систем

Для повышения надежности охлаждающих систем рекомендуются следующие мероприятия:

- конструктивное упрощение систем, сокращение длины трубопроводов и количества арматуры на трубопроводах охлаждения масла, пресной воды, которые сами охлаждаются забортной водой (применение центральных систем охлаждения;

- применение частичного охлаждения пресной воды непосредственно через обшивку корпуса судна (в некоторых случаях);

- применение труб с защитным цинковым покрытием, труб из латуни и медно-никелевых сплавов.

Для повышения надёжности систем сжатого воздуха рекомендуется проведение следующих мероприятий:

- резервирование элементов воздушных систем: компрессоров, баллонов, фильтров-масловлагоотделителей;

- периодическое продувание воздушных баллонов и трубопроводов для удаления отстоя сконденсировавшейся влаги и масла, который может привести к опасному отказу - взрыву масляных отложений и паров масла в пусковых трубопроводах дизелей, обусловленному износом ЦПГ воздушных компрессоров и заброса масла в воздушную систему, а также применением для смазки компрессоров некачественного или нерекомендованного заводской инструкцией сорта масла;

- периодическое освидетельствование баллонов инспекцией по котлонадзору;

- установка баллонов с наклоном в корму;

- нанесение антикоррозионных покрытий на внутренней поверхности.

Надежность труб сжатого воздуха обеспечивается применением стальных бесшовных или биметаллических труб.

При появлении утечки рабочей жидкости из водопроводной или любой другой магистрали из-за трещины, важно ее устранять, выполняя ремонт очень быстро и эффективно, чтобы максимально ограничить периоды перебоев в действии трубопровода. Большинство трещин появляются внезапно. Поэтому необходимо, чтобы ремонтное оборудование было многоцелевым, универсальным и имело большие допуски. Более того, основным требованием при проведении ремонтов является несложный, быстрый и качественный монтаж. Для устранения всех видов трещин на самых распространенных материалах трубных систем предназначены различные соединительные муфты и хомуты (рис. 1.24).

Трещины возникают на трубах, изготовленных из разных материалов (например, самая типичная трещина из ковкого чугуна - продольная, вызванная катодной коррозией, возможен также продольный разрыв трубы). Обычной практикой является высверливание небольших отверстий по концам трещины, чтобы остановить её продвижение, а затем установить на трубу ремонтный хомут.

При повреждении ПЭ трубопровода вырезают повреждённый трубный участок, заменяя его на новый, непосредственно приваривая методом оплавления; при незначительных повреждениях можно применять ремонтные хомуты из нержавеющей стали. В системах газопроводов самые типичные трещины по окружности можно ремонтировать с помощью муфт из серого ковкого чугуна. Для устранения трещин по окружности в водопроводных системах применяются ремонтные хомуты AVK из ковкого чугуна. В системах питьевой воды и сточных вод для устранения трещин, образующихся как вдоль, так и по окружности из-за напряжений на трубе, лучшим способом ремонта является вырезка потрескавшегося участка трубы ПХВ и его замена новым.

Для повышения надёжности систем подачи воздуха к дизелям и газовыпускных систем рекомендуется проведение следующих мероприятий:

- установка влагоотделительных устройств в воздухоприемных шахтах;

- снижение шума (установка заглушающих устройств);

- замена болтовых соединений в воздухоприемных шахтах, дополнительное крепление сваркой во избежание самоотворачивания;

- установка компенсаторов и эластичных креплений отдельных элементов системы на судне для снижения отрицательного воздействия вибрации (часто из-за вибрации имеет место разрушение болтовых и сварных соединений, а также нарушение плотности в результате утечки газа или воды из утилизационного котла);

- установка металлоулавливающих фильтров.

В конденсатно-питательных системах на интенсивность коррозии трубопроводов оказывают влияние следующие факторы:

- давление рабочей среды;

- содержание кислорода в питательной воде;

- растворенный в воде углекислый газ.

Поэтому в этих системах для обеспечения надёжности необходимо строго соблюдать основные правила технической эксплуатации в отношении водоподготовки и деаэрации питательной воды, а также применения материалов с повышенной коррозионной стойкостью для арматуры системы.

Основные направления повышения надежности судовых систем СЭУ:

- сокращение общей длины трубопроводов;

- агрегатирование комплектующего оборудования;

- уменьшение числа местных сопротивлений;

- увеличение длины прямых участков труб;

- установка систем охлаждения с обшивочным теплообменным аппаратом, т.е. использование бортовой наружной обшивки судна для охлаждения пресной воды дизелей;

- деаэрация воды.

В последние годы для противоаварийной защиты трубопроводов используются стабилизаторы давления, которые позволяют гасить все внутрисистемные возмущения: гидроудары, колебания давления и вибрации. Это принципиально новое высокоэффективное энергонезависимое техническое средство не изменяет проходное сечение трубопровода и имеет минимальное гидравлическое сопротивление (в трубопроводах диаметром от 10 до 1200 мм с рабочим давлением до 25 МПа и температурой рабочей среды до 250 °С). Общая аварийность трубопроводов и оборудования снижается при этом на 85 %.

Отличительным конструктивным признаком пневмостабилизатора является разделение его внутренней полости на жидкостную и газовую зону упругой мембраной. Жидкостная полость пневмостабилизатора соединяется с аккумулятором давления газа. Разработанные образцы стабилизаторов давления для погружных ЭЦН позволяют в пять раз уменьшить динамические нагрузки на трубы.

В зависимости от агрессивности рабочей среды гибкий разделитель может быть как неметаллическим (различные резины, каучуки, фторопласты), так и металлическим. При появлении в трубопроводе пульсаций, например, в результате работы механизмов запорной арматуры, давление в жидкостной полости пневмостабилизатора не совпадает с давлением в газовой полости. Под действием этого перепада разделитель испытывает упругие деформации, при которых объём жидкостной полости изменяется, т.е. обеспечивается податливость стабилизатора для демпфирования колебаний, происходит перетекание среды из трубопровода в жидкостную полость (или наоборот). Последнее приводит к диссипации энергии колебаний в сосредоточенных перфорационных отверстиях. Выбором упругих характеристик разделителя, давления в газовой полости и её объёма, размеров перфорационных отверстий и их суммарной площади можно добиться требуемой степени уменьшения амплитуды колебаний.

Чистка труб и поверхностей - одна из насущных проблем в энергетике, промышленности и на транспорте. Все многообразие технологий данного вида очистки можно классифицировать следующим образом.

Гидродинамическая очистка - чистка струей воды высокого давления. Современные гидродинамические машины ведущего мирового производителя - «Gardner Denver» (США), имеют гидродинамические машины давлением выше 350 бар и мощностью до 550 кВт.

Абразивоструйная очистка - чистка струей абразива. Иногда совмещается с гидродинамической очисткой (гидроабразивная очистка).

Импульсные технологии очистки (электрогидроимпульсная, пневмоимпульсная) - очистка за счет создания локального импульса электроразрядом или пневмоклапаном. Данные технологии применимы в основном только для очистки труб.

Ультразвуковая очистка - очистка с помощью ультразвука, распространяющегося либо в жидкой среде, либо в материале очищаемого оборудования. Её особенность состоит в том, что ультразвуковые приборы способны также защитить поверхность от образования новых отложений.

Механическая очистка - очистка механическим рабочим органом (шарошкой, фрезой, насадкой, щеткой и т.н.).

Химическая очистка - очистка различными специальными химическими реактивами.

Комбинированные технологии очистки - гидродинамическая и т.п. Области применения гидродинамических машин: очистка котлов и теплообменников; очистка и подготовка под покраску различных цистерн, танков и резервуаров; очистка внутренних поверхностей любых труб диаметром от 9 до 500 мм; очистка днища судов и судового оборудования; резка материалов струёй воды свыше 300 бар и т.д. Очистка под давлением свыше 2000 бар позволяет отказаться от использования абразивов. Например, при работе электрогидроимпульсных установок «Зевс» используют энергию электрического разряда в воде. Образующаяся ударная волна разрушает практически любые виды накипи и отложений. Механокавитационный аппарат «Торнадо», благодаря специальной конструкции режущей головки, разрушает накипь любой твёрдости, позволяя предотвратить образование отложений на любых поверхностях: в котлах, теплообменниках, различном технологическом оборудовании, замедляя коррозию и улучшая массотеплоперенос.

Литература

Судовые системы - Костылев, И.И., Петухов, В.А. [2010]