В период эксплуатации судна следят за состоянием люковых закрытий трюмов, дверей, крышек сходных люков и горловин, иллюминаторов, пробок мерительных труб и др. Рекомендации по восстановлению поврежденных водонепроницаемых закрытий приведены в табл. 23.5.

Таблица 23.5

| Характерные повреждения водонепроницаемых закрытий и способы их устранения | |||

| Устройства | Повреждения | Технологические операции процесса восстановления | Дополнительные рекомендации |

| Люковые закрытия трюмов | 1. Изнашивание, большая остаточная деформация и местные вырывы уплотнительной резины секций крышек, особенно угловых вкладышей | 1. Поврежденные участки заменяют. Стенку паза крышки, удерживающего резину, иногда нагревают с внешней стороны паяльной лампой или газовой горелкой. Пазы секций после удаления старой резины зачищают от остатков и ржавчины металлической щеткой до блеска и протирают тампоном из чистой ткани, смоченным в бензине. Новую резину в пазах крепят следующим образом: приклеивая верхнюю или боковую ее часть; устанавливая в трапециевидный паз; приваривая ограничительные прутки, планки и угольники. Во всех случаях угловые вкладыши уплотнительной резины приклеивают по трем сторонам на длине примерно 200-250 см. Уплотнительную резину стыкуют косым разрезом под углом 30-45°. Для приклеивания резины используют клеи 88-Н или 88-НП (допускается вместо клея этих марок применять эпоксидный), клей «Стык-8р». Смазывают клеем только черную сторону резины, прилегающую к поверхности паза. Первый слой наносят кистью на поверхность резины и паза и сушат 5-10 мин. Второй слой сушат 1-3 мин, после чего вставляют резину в паз и склеенные поверхности выдерживают под давлением с помощью струбцин, клиньев или тяжелого груза. |

1. В отдельных случаях для обеспечения герметичности закрытия до замены износившейся резины на нее сверху наклеивают узкие полосы резины требуемой толщины или полоски линолеума. С этой же целью иногда оклеивают стыки секций клейкой лентой.

В конце рейса места, на которые была наклеена лента, зачищают металлической щеткой и заново окрашивают. Склеивание желательно выполнять при температуре воздуха 15-20°С (но не ниже 12°C) и относительной влажности не более 70-75 %. Загустевший клей разбавляют смесью этилацетата с бензином «Галоша» в соотношении 2:1. Для замены износившихся уплотнений используют резину требуемого профиля (см. рис. 8.1). |

| 2. Уплотнительный комингс трюмов имеет повреждения в виде забоин от ударов грейфера, глубокие натиры от стальных тросов, деформацию, коррозионное разрушение. | 2. Забоины, натиры наплавляют с применением дуговой сварки и зачищают наждачным камнем. Деформированные участки нагревают и правят ударами кувалды. Корродированные участки очищают и покрывают грунтовкой. Водоотливные канавки между секциями крышек очищают от мусора и продуктов коррозии. | 2. Один раз в год проверяют уплотнительный комингс каждого трюма по струне, протянутой между его крайними точками. Если между буртом комингса и струной зазор более 3 мм, бурт наплавляют с применением дуговой сварки, выравнивают и зачищают по линейке. | |

| 3. Слабая затяжка секций крышек клиньями | 3. Изношенные упорные площадки под клинья наплавляют с применением дуговой сварки и зачищают наждачным камнем. Деформированные клинья заменяют или выравнивают. | 3. При больших слабинах на упорные площадки под клинья наваривают «платики» из листовой стали необходимой толщины. | |

| 4.Заедание подвижных деталей привода люковых закрытий | 4. При длительных переходах периодически разбирают опорные, балансирные и контактные ролики привода закрытия, направляющих шкивов и роульсов. | 4. Узлы привода разбирают по инструкции завода-изготовителя. | |

| Двери, крышки палубных горловин, световых люков | 1. Пропуск воды через уплотнительную резину | 1. Старую резину удаляют из паза, зачищают его от ржавчины, кусочков резины и клея щетками до блеска. | 1. Технология приклеивания резины такая же, как при ремонте люковых закрытий. |

| 2. Деформация, коррозионное разъедание | 2. Бурты правят, сильно корродированные заменяют. | 2. Участки коррозионного разъедания восстанавливают, нанося на них эпоксидное покрытие. | |

| 3. Большие зазоры и люфты в приводе обжимного устройства | 3. Привод разбирают, дефектные детали заменяют, устраняют большие зазоры и люфты в соединениях. | 3. Запасные детали заранее изготовляют на заводе по нулевому этапу. | |

| Иллюминаторы, окна рубки | Трещина или иное разрушение стекла, течь уплотнений, нарушение подвижности петель и барашковых задраек | Стекло заменяют. После снятия стопорного кольца и удаления остатков поврежденного стекла места уплотнения очищают от старой краски, ржавчины. Новое стекло вставляют так, чтобы оно было без перекосов и равномерно прилегало по периметру. Заменяют резину, парусиновую прокладку, расхаживают, смазывают петли, барашковые задрайки. | Перед установкой нового стекла проверяют, нет ли в раме деформации. Расхаживают барашки и петли. Устранять просветы нажатием стопорного кольца нельзя. Уплотнение выполняют по схеме завода-изготовителя. |

| Головки вентиляционных систем | 1. Повреждение запирающего органа (шара или клапана) | 1. Поврежденный шар заменяют. Зависающий клапан разбирают, устраняют причины перекоса или зависания. | 1. Запасные детали своевременно получают на складах или изготовляют на заводе по нулевому этапу. |

| 2. Коррозионное разрушение корпуса головки | 2. Головку заменяют. | 2. Участки местного коррозионного разъедания восстанавливают, нанося на них эпоксидное покрытие. | |

| 3. Разрушение защитной сетки | 3. Сетку заменяют. | 3. При сборке головки обеспечивают плотность фланцевого соединения. | |

| Пробки мерительных и приемных труб | 1. Деформация прорези под ключ, резьбы | 1. Пробку заменяют. | 1. Качество материала новой пробки должно соответствовать качеству материала заменяемой. |

| 2. Повреждение уплотнительной прокладки | 2. Прокладку заменяют. | ||

| 3. Коррозия посадочного места на трубе | 3. Посадочное место зачищают от продуктов коррозии и ржавчины. При небольших повреждениях его обрабатывают торцевой шарошкой. | 3. Участки глубокого коррозионного разъедания восстанавливают, нанося на них эпоксидное покрытие. | |

| Стояки замерных, наполнительных и вентиляционных труб | Трещины и свищи в местах стояков соединения с палубой | Трещины и свищи временно до замены трубы заделывают с применением эпоксидного клея или устанавливают цементный ящик либо обычные хомуты с уплотнительной резиной. | При выполнении ремонтных работ с замерными и наполнительными трубами топливных танков и масляных цистерн строго соблюдают меры пожарной безопасности. |

| Горловины цистерн | 1. Неплотность соединения | 1. При обжатии крышки наблюдают за тем, чтобы отжимные болты были вывернуты и не упирались во фланец горловины. | 1. Крышку обжимают равномерно по установленной схеме. |

| 2. Обрыв шпильки, повреждение резьбы шпильки или гайки | 2. Поврежденные шпильки или гайки заменяют. | 2. Оборванные шпильки высверливают, вывертывают «квадратом». | |

| 3. Потеря эластичности уплотнительной резиной | 3. Резиновую прокладку заменяют. | ||

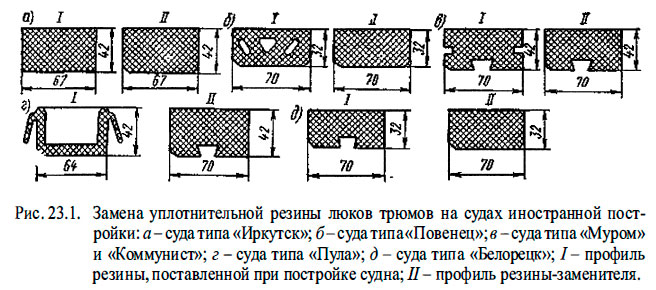

На судах различной постройки люковые закрытия трюмов имеют уплотнительную резину разного профиля. На рис. 23.1 показаны наиболее часто встречающиеся профили уплотнительной резины зарубежных фирм, установленные при постройке судна, и их заменители отечественного производства.

Рекомендации по устранению повреждений привода люковых закрытий даны в табл. 23.6.

Таблица 23.6

| Характерные повреждения приводов люковых закрытий, способы их устранения | |||

| Элементы | Повреждения | Технологические операции процесса восстановления | Дополнительные рекомендации |

| Опорные, замковые и направляющие ролики | Трещины и обломы | Заменяют поврежденные детали | При сборке деталей отверстия в осях и пальцах заполняют графитовым смазочным материалом |

| Втулки роликов и соединений | Ослабление посадки втулок, трещины, риски задиры, изнашивание | Растачивают отверстия, заменяют втулки | После разборки детали промывают керосином или дизельным топливом. Зазоры устанавливают в соответствии с инструкцией завода-изготовителя |

| Рабочие гидроцилиндры | 1. Трещины цилиндра, крышки, втулки и других деталей | 1. Заменяют поврежденные детали | 1. Гидроцилиндр обычно заменяют в сборе |

| 2. Риски, задиры на рабочей поверхности плунжера и втулки | 2. Зачищают, шлифуют поврежденные поверхности | 2. При глубоких рисках и большом изнашивании, цилиндр ремонтируют на заводе. Риски заплавляют, плунжер хромируют, шлифуют | |

| 3. Изнашивание рабочей поверхности плунжера и втулки, увеличение рабочего зазора сверх допустимого | 3. Детали заменяют новыми | 3. Дефектные детали передают на заводской ремонт | |

| 4. Утечка масла через уплотнения плунжера и крышки | 4. Заменяют манжеты и уплотнительные кольца. Поверхность новых деталей должна быть гладкой, без раковин, трещин и посторонних включений | 4. Отремонтированный гидроцилиндр испытывают давлением, указанным в инструкции, не более 10 мин. Протечка масла через уплотнения плунжера и крышки не допускается | |

При хорошем уходе и своевременном ремонте силами экипажа водонепроницаемые закрытия находятся в удовлетворительном техническом состоянии, не имеют водотечности; не требуется проводить их заводской ремонт в течение 4-6 лет и более после постройки судна или после ремонта с полной заменой уплотнительной резины.

Литература

Судовой механик: Справочник. Том 3 - Фока А.А. (2016)