Общие сведения

Выпускной клапан является важнейшей деталью дизеля и его состояние напрямую влияет на надежность работы всего дизеля. За последние два десятилетия мощность дизелей значительно возросла, а качество топлива значительно снизилось из-за использования каталитического крекинга вторичной перегонки. Это привело к большим термическим нагрузкам и более коррозионному окружению выпускного клапана, который является наиболее ответственной деталью камеры сжатия. Были предприняты усилия к снижению отказов выпускных клапанов, сделав их более прочными и надежными. Однако редко бывает, что виной в отказе бывает только один какой-либо режим. Обычно в этом виновны сразу несколько факторов.

Прочность выпускного клапана достигается за счет замены основного металла из аустенитной стали и с посадочным местом из твердого стеллита на NIMONIC с твердой наплавкой или без нее. Наиболее употребительные NIMONIC 80А, 81,90. Эти материалы имеют не только высокую антикоррозионную стойкость (повышенную прочность), но и меньшую предрасположенность к отказам.

NIMONIC клапана во время отказов (прогаров) ведут себя лучше, чем клапана из аустенитной стали. Это позволяет оператору выявить дефектный клапан и принять меры к его замене, не боясь, что клапан разрушится на части (куски) и повредит дизель, как это случается с аустенитными клапанами, с которыми ранее обнаружение поломки затруднено.

Рассмотрим условия процесса работы выпускного клапана, который имеет большую поверхность, обращенную к источнику высокой температуры горящих газов, и в силу этого сильно нагревается и это тепло передается шпинделю клапана. Температура тепла также передается во время выхлопа от газов с высокой температурой и высокой скоростью омывающих шпиндель. Для избежания коррозии днища клапана и посадочного места температура днища клапана не должна превышать 450°С. При температурах более 450°С соли выпускных газов плавятся, становятся жидкими, активными и коррозионноопасными. Понижение температуры возможно через охлаждения клапана, но делается это не прямо, как шпиндель-седло клапана, которое охлаждается водой, а происходит не постоянно, а циклично. Часть тепла отводится от штока через масло толкателя клапана, направляющей клапана, а также циклично охлаждается продувочным воздухом.

Эффективный отвод тепла от днища клапан и посадочного места зависит от усилия посадки клапана и наличие частиц нагара.

Обычная температура выпускных клапанов на современных дизелях составляет 360-540°С.

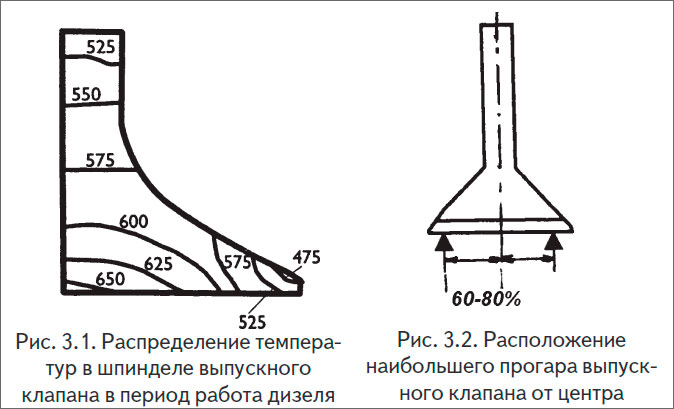

На дизелях с центральным расположением выпускного клапана сгорание топлива происходит в центре цилиндра и распределение температур в выпускном клапане по данным, как показано на рис. 3.1 при полной мощности работы дизеля.

Значение температур будет максимальным в центре и сни-жается к периферии, к контакту с седлом. Для уменьшения значения средней температуры увеличивают скорость охлаждаемого седла.

Срок службы седла выпускного клапана определяется тремя факторами:

- прогарами на днище выпускного клапана;

- предельным износом посадочного места клапана шпинделя;

- износом штока шпинделя клапана — предельные величины износов задаются фирмой- изготовителем.

Прогар и его размеры влияют на прочность клапана. В практике эксплуатации дизелей было отмечено, что дизеля с центральным расположением выпускного клапана и несколькими форсунками, сталкиваются с явлением, когда износ от прогаров наступает раньше, чем износ от притирки клапанов, когда в дизеле используется ванадиумное топливо типа РМК 45.

По исследованию старшего механика Э.И. ГОЛОФАСТОВА за отказами выпускных клапанов в процессе эксплуатации дизелей — выпускные клапана из аустенитной стали с наплавкой посадочного места стеллитом до 4 мм начала прогара происходит после 450 часов работы дизеля и полный прогар выпускного клапана происходит после 1100 часов работы.

Более того, прогарный процесс износа не бывает равномерно распределен по радиусу клапана, а наибольший размер прогара расположен на радиусе 60-80% от центра клапана, как показано на рис. 3.2.

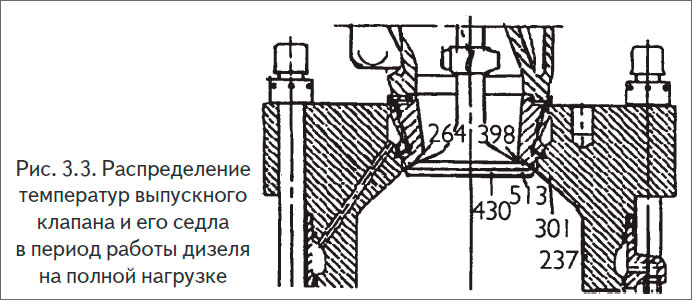

На рис. 3.3 показано распределение температур выпускного клапана дизеля MAN B&W типа МС на полной нагрузке мощности.

На рисунке 3.3 видно, что максимальная температура клапана на расстоянии 0,7 радиуса клапана и равна 513°С. Предполагаемая причина такого явления — расположение форсунок нос-корма и струи топлива направлены на левый и правый борт.

При этой температуре ванадил ванадатов (5Na20 V20411V2 05 и Na20V205V205), образующихся в процессе реакции щелочи и ванадия в окружении топлива во время сгорания, плавления и распространения вдоль границ зерен и ведущих к температурной коррозии.

Механические напряжения в выпускном клапане

При работе выпускного клапана в нем возникают механические напряжения источником которого являются:

- термический градиент в головке клапана;

- давление посадки под действием давления газов;

- давление посадки под действием усилия пружин;

- остаточные напряжения в процессе изготовления;

- остаточные искривления клапана и цилиндра.

Наличие напряжения в выпускном клапане можно разделить на три типа:

- низкоцикличные напряжения;

- высокоцикличные напряжения;

- остаточные напряжения.

Остаточные напряжения остаются в процессе изготов-ления, особенно в процессе наварки твердого слоя.

Низкоцикличные напряжения и низкочастотные высокого напряжения обусловлены высоким температурным градиентом в головке клапана. Напряжения возникают при запуске дизеля, остановке и при быстром увеличении нагрузки при пуске. Частое повторение таких циклов приводит к разрушению выпускного клапана. Таким образом, прежде чем увеличить нагрузку двигателя он должен проработать какое-то время на низкой частоте вращения, затем постепенно вводить двигатель на полную нагрузку.

Высокоцикличные напряжения, высокочастотные цикла низкого напряжения, которые имеет 1 /2 мин для четырехтактного дизеля во время ввода в режим. Эти напряжения возникают из-за цикличного изменения температуры, удара клапана о седло, цикличного нагревания и охлаждения деталей клапана в каждом цикле.

Изменения температуры в процессе нагрузки небольшие и изменения напряжения тоже небольшие. Однако резкие изменения нагрузки в широких пределах ведут к значительному изменению высоко-и низкоцикличных напряжений, являющихся причиной отказов выпускных клапанов.

Скорость и усилие посадки выпускного клапана

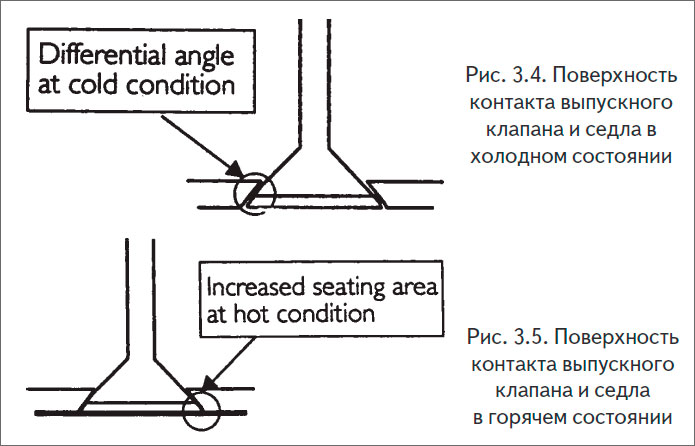

Посадка клапана происходит с усилием 500-550 бар, усилие более 800 бар приводит к повышенным износам. По этой причине материал клапана должен обладать достаточной прочностью, чтобы противостоять таким усилиям. Скорость посадки должна быть 0,15-0,2 м/сек, это связано с низким износом и хорошей динамикой клапана. Для равномерного распределения давления между посадочным седлом и клапа-ном в холодном состоянии делают разные углы на седле и на клапане. Площадь контакта с нагревом увеличивается. Давление посадки остается практически неизменным.

На рис. 3.4-3.5 показана поверхность контакта выпускного клапана и седла в холодном и горячем состоянии.

Технология образования нагара на выпускных клапанах дизеля

Нагар на поверхностях ЦПГ и выпускных клапанов образуется из загрязнителей топлива, смазочных масел, реакции нагара с материалом ЦПГ. Зола топлива представляет собой несгораемые механические примеси, образующиеся при сжигании топлива.

В сырой нефти содержится некоторое количество элементов, формирующих состав золы, таких как: ванадий, натрий, кальций, магний, цинк, свинец, железо, никель.

Наиболее коррозионноактивным элементом является ванадий. Поскольку ванадий в топливе содержится в виде топливорастворимых комплексных металлоорганических соединений, то при сепарировании его содержание почти не изменяется.

Натрий содержится в топливе большой частью в виде кристаллов NaCI или водного раствора его солей.

Присутствие в топливе этих двух элементов является причиной высокотемпературной коррозии на наиболее горячих металлических поверхностях, таких как поверхность выпускных клапанов в дизелях.

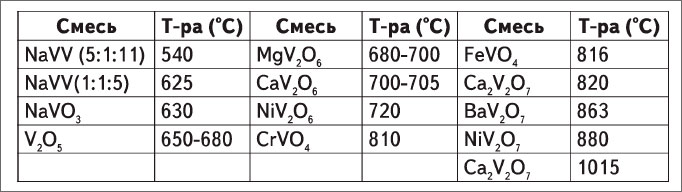

При одновременном содержании ванадия и натрия в топливе образуются ванадаты натрия с температурой плавления приблизительно 625°С. Эти вещества вызывают размягчение слоя окисла, обычно защищающего металлическую поверхность, что вызывает разрушение границ зеркала цилиндра и коррозионное повреждение большинства металлов. Поэтому содержание натрия должно быть менее 1/3 содержания ванадия.

Если содержание натрия в топливе незначительно, то образуется пятиокись ванадия V2O5, действующая подобно ванадату, хотя она имеет более высокую температуру плавления — порядка 625°С.

Сера, щелочь, содержащиеся в топливе в процессе сгорания окисляются и образуют двуокись серы, триокись серы, оксид соды. Эти оксиды вступают в реакцию друг с другом и кальцием смазочного масла и образуют соли с низкой температурой плавления. Частицы этих солей осаждаются на тарелке клапана в расплавленном состоянии, охлаждаясь в достаточной степени, чтобы прилипнуть к клапану и не быть унесёнными с выпускными газами. Температура, при которой происходит прилипание, называется стыковочной. В общем, эти соли состоят из сульфата натрия, сульфата кальция, ванадила натрия, ванадатов различного состава с широким диапазоном температуры плавления. Наиболее часто находят ванадилы ванадатов 5Na2OV2O411V2O5, обычно известные как 1.1.5NaVV. Эти ванадилы ваданаты плавятся при температуре 540-625°С соответственно и поэтому температуру выпускного клапана необходимо держать ниже 500°С. Однако имеется смесь солей, состоящих из 35% пентоксида ванадия и 65% сульфата натрия. Эта соль плавится при температуре 350°С и приводит к коррозии (металл клапана) при нормальных режимах работы.

Тем не менее понижать температуру выпускных газов нельзя ниже 350°С при использовании топлив, имеющих содержание натрия и ванадия в соотношении 1:3.

В таблице 3.1 приведен анализ солей, образовавшихся на поверхности клапана и их температура плавления.

Таблица 3.1

Анализ содержания солей в нагаре на клапане и их температура плавления

При температурах 350°С и выше соли нагара плавятся при достижении температуры плавления — в расплавленном состоянии эти соли растекаются по границе кристалла и в зависимости от материала растворяют защитные оксиды на границе кристалла, оголяя кристаллы для коррозионного действия этих расплавов. Это называется межкристаллической коррозией, которая ведет к выгоранию поверхности выпускного клапана.

На рис. 3.6 показана ускоренная межкристаллическая коррозия, вызванная высокой температурой газов идущих по продутому каналу.

Место вокруг канала только слегка повреждено, появление этого явления произошло порядка через 450-460 часов работы клапана, что хорошо согласуется с исследованием старшего механика Э.И.ГОЛОФАСТОВА. Такой же процесс выгорания происходит на тарелке выпускного клапана.

Высокотемпературная коррозия материала клапана с твердой наплавкой в связи с продувкой превращается в булыжникоподобную поверхность. Такая поверхность образуется как комбинация образующихся из-за высоких температур усталостных трещин и высокотемпературной коррозией краев трещин, ведущих к транскристаллической коррозии. Одним из важных факторов управления ванадиевой коррозией — это поддерживать низкий уровень загрязнителей, т.е. количество загрязнителей на единицу площади в единицу времени.

В практике эксплуатации управлять ванадиевой коррозией можно, вводя химические препараты в топливоприсадки, которые вступают в реакцию с ванадием в процессе сгорания, образуя соединения, температура плавления которых выше, чем у пятиокиси ванадия или ванадатов натрия.

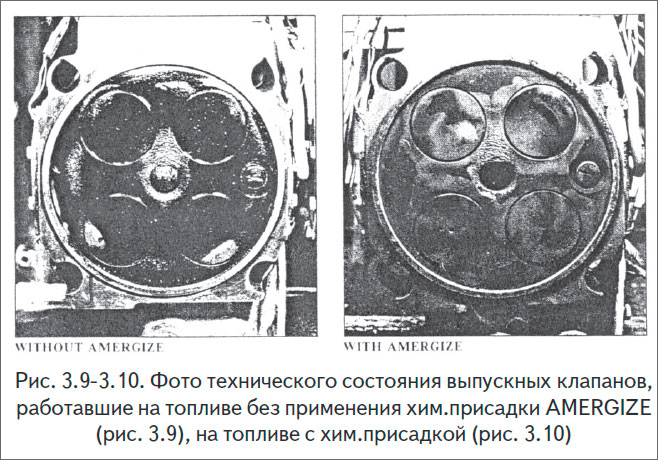

Фирма «UNITOR» специально разработала для обработки и уменьшения эффекта коррозионных отложении, образующих на седлах и выпускных клапанов, а также деталей турбонагнетателей химический препарат VALVECARE; фирмы «DREW AMEROID MARINE» — химический препарат — AMERGIZE; фирма «NALFLEET» — хим.препарат — COMBUSTION CATALYST.

Все вышеперечисленные химические препараты физически видоизменяют золу в топливе, вызывая шлак и делая температуру плавления золы обычных рабочих температур в ди¬зеле. Модифицированные частицы золы, твердые, маленькие и невязкие, выбрасываются с выпускными газами. Гнезда выпускных клапанов становятся чище, т.к. снижается вероятность уплотнения золы. Потери от компрессии и протечек сводятся к минимуму, увеличивается срок службы клапанов и седел при обычном техническом уходе и становятся более продолжительные интервалы между очистками как выпускных клапанов, так и турбонагнетателей, так как частицы золы в потоке газа менее вязкие.

Технический уход за выпускным трактом упрощается и какая-либо образующаяся зола разрыхляется, легко удаляясь обычными методами, такими, как очистка щетками.

На рис. 3.7 показан выпускной клапан, который проработал без присадки хим.препарата порядка 600 часов — на тарелке клапана появился прогар и следы коррозионного разрушения. Тот же выпускной клапан после очистки и притирки проработал такое же время, а контрольный выпускной клапан постоянно работал на топливе с хим.присадкой — контактные поверхности тарелки клапана чистые, без следов прогара и коррозионного явления (см. рис. 3.8).

Другое преимущество вышеперечисленных химических препаратов — снижение кислотности. Ванадий в топливе воздействует на серу как катализатор, ускоряя превращение сернистого ангидрида в трехокись серы во время сгорания топлива в цилиндре дизеля. Затем трехокись серы вступает в реакцию с потоком газов в выпускном тракте, повышая точку росы для образования серной кислоты.

Все химические препараты содержат совокупность ванадиевых и натриевых составных частей золы в твердом нерасплавленном состоянии, сдерживая солевую коррозию.

На рис. 3.9 показаны выпускные клапаны четырехтактного двигателя, при работе которого в топливо вводился хим. препарат AMERGIZE; в первом варианте выпускные клапана работали на топливе без хим.присадки — на поверхности цилиндровой крышки и на клапанах видно наличие золы, в другом варианте двигатель работал на топливе с химприсадкой AMERGIZE — налет золы отсутствует; осмотр клапанов в пер¬вом и во втором варианте производился через 3000 часов.

Применение в топливе хим.препаратов изменяет характер сгорания топлива в цилиндре, повышает температуру плавления золы натрия-ванадия и уменьшает высокотемпературную коррозию и протечки. Содержит продолжительное время выпускные клапаны в чистоте, тем самым увеличивая срок службы выпускных клапанов и удлиняет интервалы между ревизиями и очистками.

Механизм повреждения выпускного клапана

Факторы, которые приводят к повреждению выпускного клапана в процессе эксплуатации следующие:

- образование нагара на поверхности;

- растрескивание и отслаивание металла клапана;

- ванадиевые отложения, которые могут привести к горячей коррозии;

- образование вмятин, которые приводят к образованию сквозных каналов на уплотняющей поверхности.

Твердые частицы сгорания, частицы окалины, и твердые частицы AI2O4SiO2 (каталитические частицы, оставшиеся в остаточном топливе во время крекинг-процесса) впрессовываются в посадочное место клапан и образуют вмятины. Затем эти вмятины концентрируются и образуют сквозные каналы; с увеличением времени их работы количество трещин увеличивается независимо от твердости материала клапана.

Другая причина образования вмятин — горячая твердость материала посадочных мест. Наблюдается постепенное уменьшение твердости NIMONIC сплава до 650°С. После чего при дальнейшем повышении температуры твердость резко уменьшается. Это снижение твердости ведет к дальнейшему образованию вмятин.

Вмятины могут образовываться так же из-за неравномерной посадки клапана на седло. Вмятины на новом клапане появляются в течение первых часов работы. Эти вмятины постепенно увеличиваются, после чего стабилизируются.

При ремонте и притирке клапана не надо полностью выводить вмятины, если они не сквозные. Притиркой надо убирать нагоревшие места.

Практика эксплуатации показала, что разрушение клапана происходит очень редко по причине только одной из вышеперечисленных причин. Как правило, в разрушении клапана виновны сразу все вышеперечисленные причины.

Процесс механизма разрушения выпускного клапана

Рассмотрим механизм разрушения выпускного клапана; для понимания этого процесса разделим рассмотрение натри стадии.

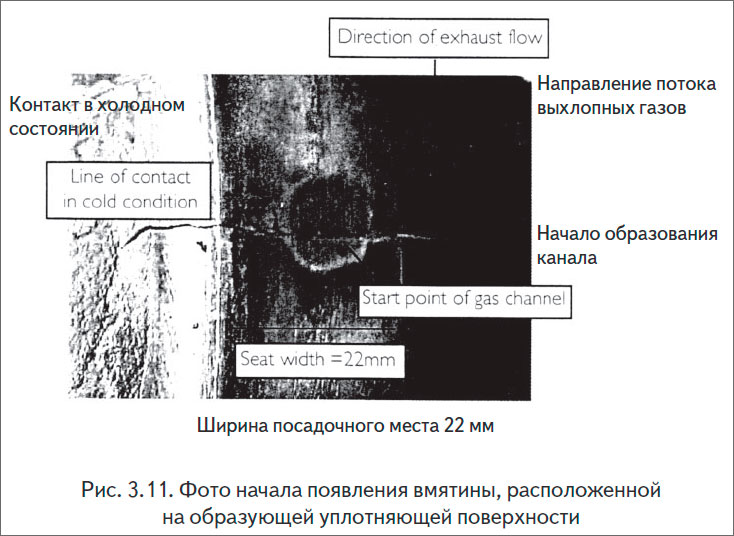

1-я стадия. На рис. 3.11 показано начало появления вмятины, расположенной на образующей уплотняющей поверхности. Как правило, начало образования вмятин происходит именно в этих местах.

Нормально вмятины образуются и исчезают под действием износа в течение короткого периода времени. Однако для таких больших вмятин, как показано на рис., размером диаметром 11 мм и глубиной 0,3-0,4 мм время их исчезновения за счет износа значительно больше. На частичных нагрузках поверхность контакта клапан-седло меньше, чем на полной нагрузке. Можно предположить, что имеется зазор на какой-то части уплотняющих поверхностях клапан-седло и в этом зазоре идет скопление нагара. В данной ситуации вращение клапана безполезно т.к. этот зазор имеется постоянно. С увеличением термической нагрузки нагар, если не истирается в полном объеме, начинает образовывать вмятины возле крайней образующей посадочного места. Образование сквозного канала начинается с входной кромки вмятины при частичных нагрузках как показано на рис. 3.11. Образуется тонкий канал шириной 0,2 мм и глубиной 0,5 мм — признак первой стадии разрушения выпускного клапана.

2-я стадия. Размер канала увеличивается. Прогресс увеличения размера канала зависит от нагрузки двигателя. Тонкий канал, появившийся на первой стадии, пропускает какое- то количество газа, зависящее от размера канала. Количество газа, проходящего через канал, и определяет степень повышения температуры клапана. Таким образом, небольшое количество прорывающего газа недостаточно, чтобы поднять температуру до начала плавления коррозионных солей и быстрой потери твердости поверхностей.

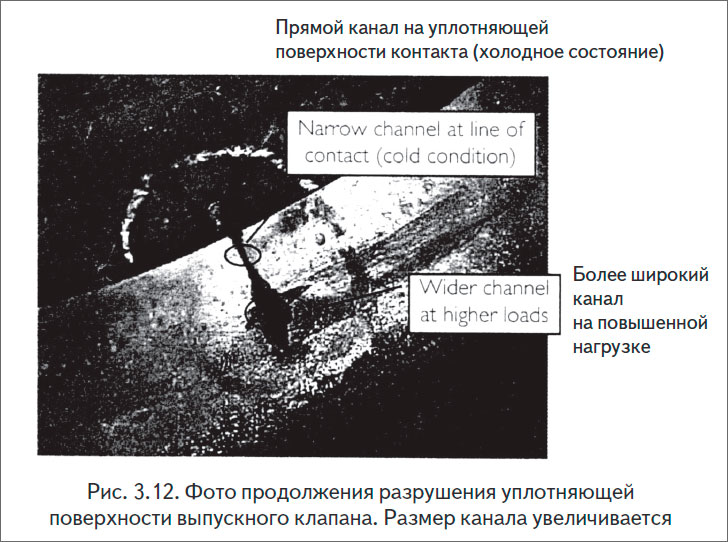

Эти обстоятельства задерживают разрушение клапан до 500 часов и, таким образом, это время обеспечивается нормальные эксплуатационные параметры. За это время размеры канала увеличиваются и образуют канал, как показано на рис. 3.12.

Однако этот период может уменьшиться вдвое, если дизель работал на маневрах длительное время. Во время переходного периода от стадии 1 к стадии 2 на малых нагрузках можно слышать свист прорывающихся через канал газов. Этот шум исчезает по мере увеличения нагрузки и при увеличении контакта седло-клапан.

На рис. 3.12 видно, что при малых давлениях канал прямой по линии контакта, при увеличении давления и посадочного места канал становится шире. Однако здесь отсутствуют следы температурной коррозии, могущей происходить по двум причинам:

- во-первых, в топливе возможно недостаточно коррозионных солей;

- во-вторых, температура возле канала недостаточно высока.

На этой стадии нет повышения температуры и признаков разрушения клапана. Только на малых оборотах слышен свист прорывающихся газов.

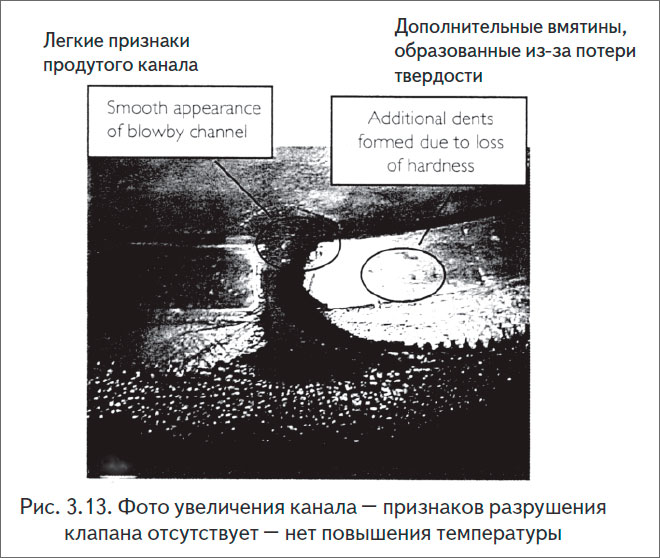

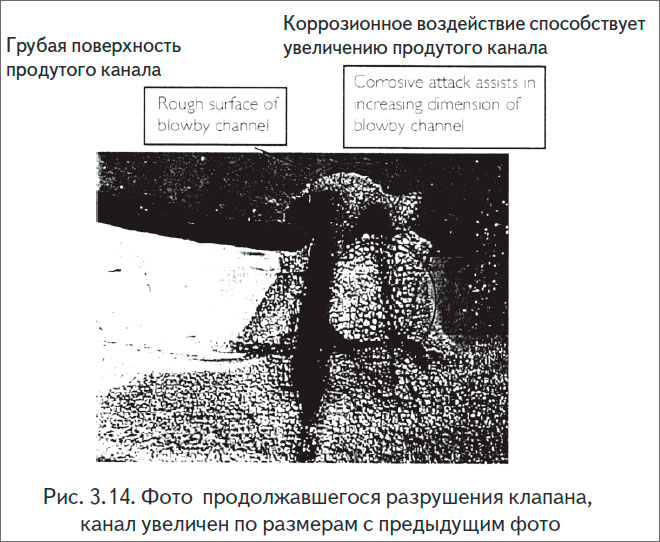

3-я стадия. На третьей стадии клапан подвергается сильному разрушению. На рис. 3.13 и на рис. 3.14 показаны размеры канала, когда наблюдается ненормальное повышение температуры и падение давления сжатия, которое составляет 2-3 бара, т.к. площадь канала не превышает 3% от общей площади посадочного места. Характеры разрушения на рис. 3.13 и рис. 3.14 имеют два четких различия в характере разрушения клапана.

На рис. 3.13 клапан разрушился при работе дизеля на топливе с низким содержанием ванадия и натрия. Это видно по сравнительно небольшой площади вдоль канала, поврежденного высокотемпературной коррозией, несмотря на высокую температуру из-за высокой скорости истечения газов. Эти газы с высокой скоростью сделали канал гладким. Вдоль канала можно наблюдать чешуйки вмятины, что можно объяснить потерей твердости поверхности из-за высокой температуры газов.

Клапан на рис. 3.14 разрушился во время работы дизеля на топливе с высоким содержанием ванадия и натрия. Это видно по межкристаллической коррозии, по грубой поверхности канала. Поверхность металла была корродирована солями и эродирована потоком газа с высокой скоростью, частички металла унесены потоком газа. На вращающемся клапане наблюдается большое количество подпаленных пятен ведущих к появлению трещин на посадочном месте как показано на рис. 3.15. Разрушение клапана в третьей стадии полностью выводит клапан из действия, он ремонту не подлежит.

Литература

Выпускные клапаны дизелей. Одесса, 2007 (Э.В. КОРНИЛОВ, П.В. БОЙКО, Э.И. ГОЛОФАСТОВ, В.П.СМИРНОВ)