Аккумуляторная система топливоподачи фирмы Wärtsilä состоит из отдельных модулей, что делает ее более универсальной и позволяет не только устанавливать на вновь выпускаемых двигателях, но и использовать для модернизации уже находящихся в эксплуатации дизелей. Последнее достигается унификацией основных элементов аккумуляторной системы с элементами систем топливоподачи, уже используемых на двигателях. Система предназначена для работы на различных сортах топлива, включая тяжелое остаточное топливо типа HFO.

При разработке системы фирма постаралась минимально изменить существующую конструкцию двигателей, чем в значительной степени и определяется выбранная компоновочная схема. Кроме того, при разработке топливной системы приходилось учитывать охранное действие многочисленных патентов, что также повлияло на ряд конструктивных решений.

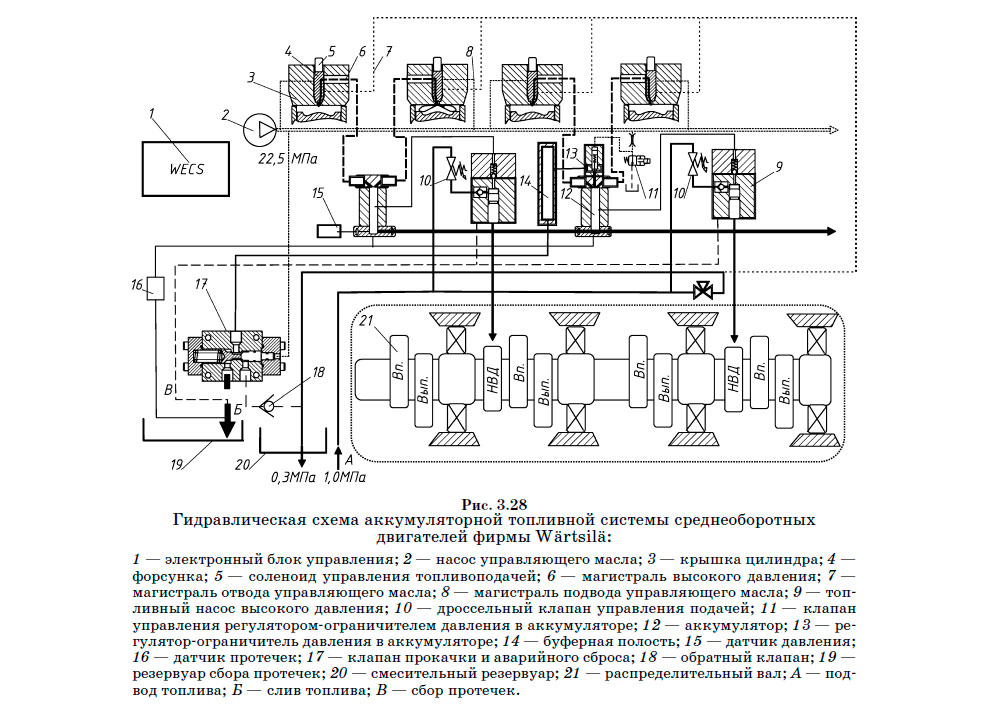

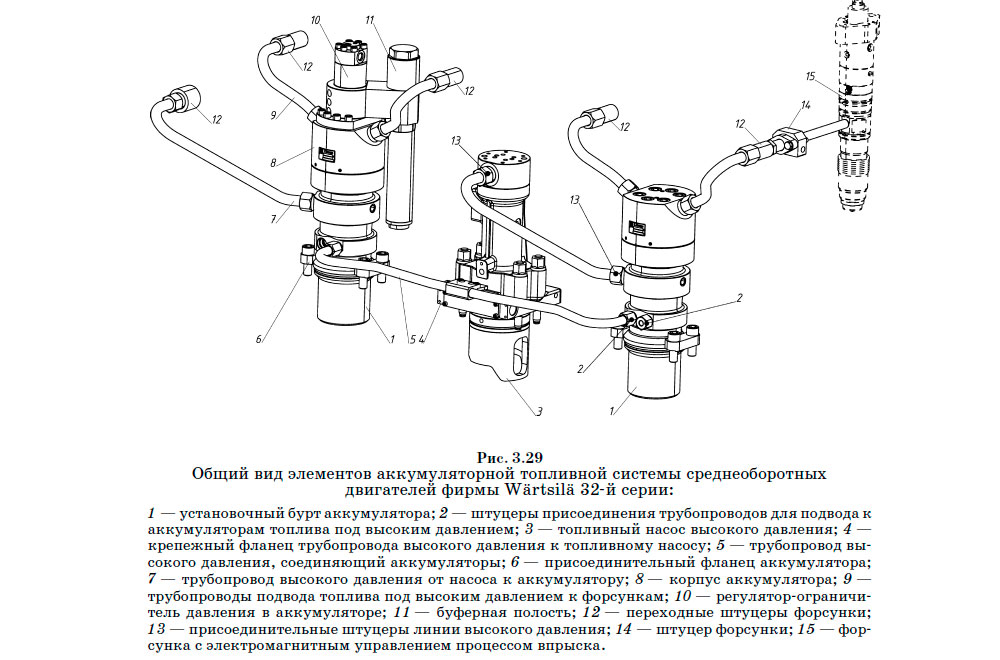

Общая схема аккумуляторной топливной системы фирмы Wärtsilä показана на рисунке 3.28. Общий вид основных элементов системы приведен на рисунке 3.29.

Из рисунке 3.29 видно, что фирма использовала вертикальное расположение всех элементов системы. Это позволило сделать систему более компактной, а ее элементы более доступными при обслуживании. Такое расположение является характерным для традиционных систем, поэтому все элементы аккумуляторной системы имеют такие же присоединительные фланцы, что и традиционные насосы высокого давления, вместо которых они и устанавливаются. Это позволило фирме сократить затраты на внедрение системы и добиться того, что ее стоимость на сегодня соизмерима со стоимостью традиционных систем топливоподачи.

Основными элементами топливной системы являются:

- насосы высокого давления;

- аккумуляторы, оборудованные системой клапанов, управляющих давлением в системе;

- форсунки с электромагнитным управлением подачей;

Для привода различного рода клапанов предусмотрена система управляющего масла, подача которого в систему под давлением 22,5 МПа осуществляется аксиально-плунжерными насосами. Перед подачей масло проходит предварительную очистку.

Наличие отдельной системы управляющего масла продиктовано следующими соображениями:

- 1) для надежной работы прецизионных пар управляющих клапанов необходима очень тонкая очистка рабочей жидкости, которую легче осуществить для масла, чем для тяжелого топлива;

- 2) использование в качестве рабочей жидкости тяжелого топлива с температурой 150°C и выше может привести к перегреву и выходу из строя соленоидных клапанов, расположенных в форсунке. Учитывая, что эти клапаны и так расположены в крышке цилиндра, где они подвергаются действию высоких температур, вероятность их выхода из строя в результате перегрева достаточно высока. Управляющее масло, имея более низкую температуру, помимо всего прочего охлаждает клапан.

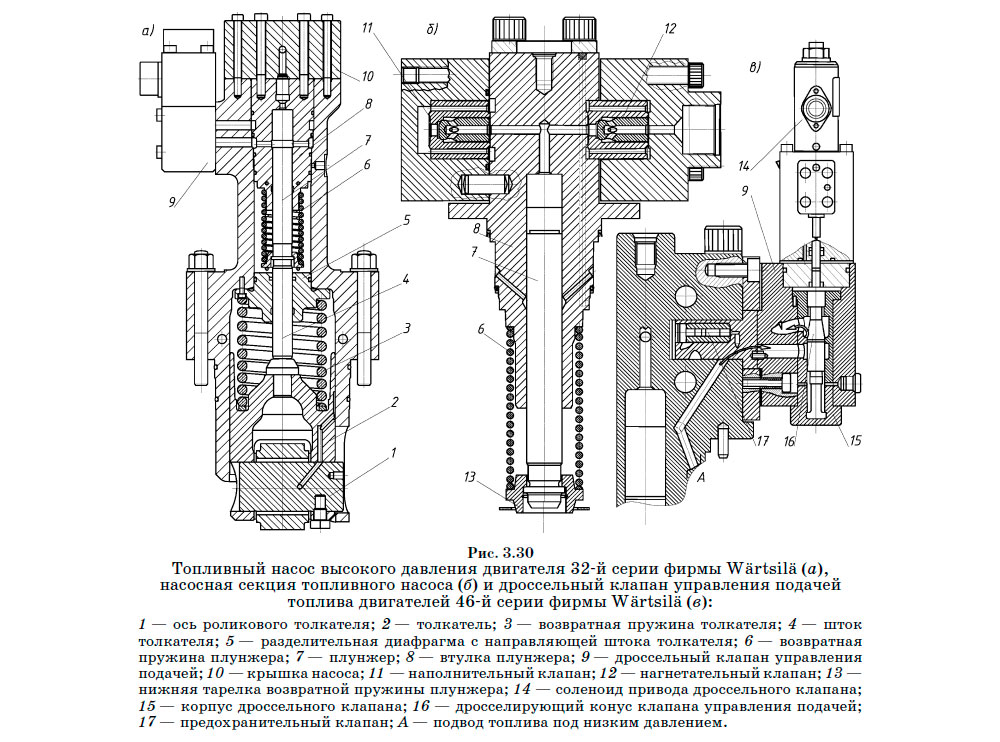

Топливный насос высокого давления плунжерного типа выполнен по традиционной схеме (рис. 3.30) и имеет привод от распределительного вала, на котором установлена двухкулачковая шайба. Это позволило сократить количество насосов вдвое: один насос обеспечивает подачу топлива, достаточную для работы двух цилиндров двигателя.

Производительность насосов подобрана таким образом, что при выходе из строя одного из них остальные обеспечат подачу, достаточную для работы двигателя на 80% мощности от номинала.

Сам топливный насос конструктивно проще своего традиционного аналога, отсутствие отсечных кромок позволило значительно повысить его надежность и развиваемое им давление (рис. 3.30а, б). В рассматриваемой топливной системе рабочее давление насоса лежит в пределах 90...150 МПа, в зависимости от режима работы двигателя.

Для предотвращения воздействия на плунжер боковых сил, возникающих при накатывании ролика толкателя на кулачковую шайбу, в насосе предусмотрено разделение между механизмом привода и насосной секцией. Благодаря этому на плунжер передаются только силы, направленные вдоль его оси.

Управление подачей насосов осуществляется с помощью дросселирующих клапанов с электромагнитным приводом (рис. 3.30в). Проходное сечение на входе в насос изменяется путем перемещения регулирующего конуса вдоль вертикальной оси. Управление дросселирующим клапаном осуществляется от электронного блока, который в зависимости от режима работы изменяет подачу насосов и давление, под которым топливо поступает в систему.

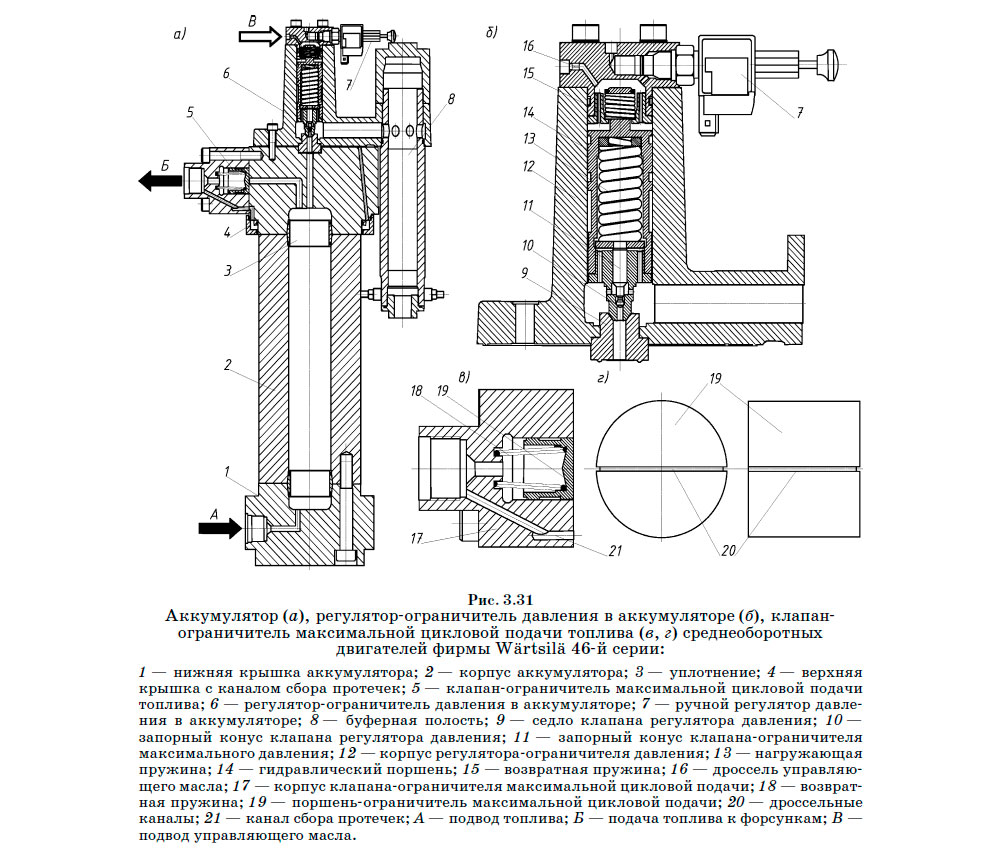

Аккумулятор давления представляет собою толстостенную трубу, выполненную из высококачественной стали, с обеих сторон закрытую крышками, которые крепятся к корпусу с помощью болтов (рис. 3.31а). Вся присоединительная арматура и различного рода клапаны сосредоточены на крышках аккумуляторов. Это позволяет повысить прочность корпуса и обеспечить его надежную работу при достаточно высоких давлениях.

Для поддержания заданного рабочего давления в системе топливоподачи на ряде аккумуляторов устанавливается регулятор-ограничитель давления (рис. 3.31б).

На шестицилиндровых двигателях устанавливается один регулятор, на двигателях с большим числом цилиндров — один регулятор из расчета на 5–6 цилиндров.

Регулятор-ограничитель давления (рис. 3.31б) представляет многофункциональную систему клапанов, которая выполняет следующие функции:

- совместно с дроссельным клапаном управления подачей поддерживает заданное давление в топливной системе;

- обеспечивает защиту аккумулятора и топливной системы от чрезмерного повышения давления;

- обеспечивает прокачку системы горячим топливом во время стоянки или перед пуском двигателя;

- предотвращает возникновение волн давления в топливной системе.

Управление регулятором осуществляется электронным модулем через дросселирующий клапан с электромагнитным приводом.

В качестве рабочей жидкости для управления клапанами используется масло из управляющей масляной системы.

Масло в регулятор-ограничитель поступает из магистрали управления через дроссельную вставку постоянного сечения, а отводится из полости управления через электроуправляемый дроссельный клапан (рис. 3.31б). В зависимости от проходного сечения управляющего клапана в полости устанавливается определенное давление, которое воздействует на гидравлический поршень. Последний через пружину нагружает запорный конус блока клапанов, отделяющих полость аккумулятора от полости низкого давления. Блок клапанов состоит из клапана-регулятора давления и встроенного в его корпус клапана аварийного сброса давления.

Поскольку перемещение гидравлического поршня изменяет затяжку нагружающей пружины, то, соответственно, и давление открытия клапана регулятора изменяется. При превышении уровня установленного давления примерно на 15% клапан открывается и перепускает часть топлива в буферную полость. Поскольку запорные поверхности клапана испытывают значительные контактные нагрузки, его седло изготавливают из карбида вольфрама. Этим же материалом покрывают запорный конус клапана.

Клапан-ограничитель максимального давления установлен внутри корпуса регулирующего клапана. Он срабатывает в случае аварийного повышения давления в системе.

При прокачке системы во время стоянки или перед пуском двигателя давление из гидравлической полости регулятора-ограничителя стравливается, клапан под действием возвратной пружины открывается и топливо свободно циркулирует по топливной системе. Сброс давления масла из управляющей полости регулятора-ограничителя может быть произведен как с пульта управления двигателем, так и вручную. Для этого на дроссельном клапане имеется соответствующая ручка.

При возникновении в системе волн давления, превышающих 10 МПа, клапан-ограничитель открывается и перепускает часть топлива в буферный объем (рис. 3.31а), где волна рассеивается. Этим обеспечивается стабильность топливоподачи от цикла к циклу. Опыт эксплуатации показал, что колебания давления в топливной системе на установившихся режимах не превышают 4,0 МПа, что соответствует 2,7...4,5% от общего давления в системе.

Клапан-ограничитель максимальной цикловой подачи выполнен в виде цилиндрического поршня (рис. 3.31в), помещенного в цилиндр. Торцевые поверхности поршня и цилиндра образуют запорные поверхности клапана. Возврат поршня в начальное положение обеспечивается конической пружиной.

Вдоль тела поршня имеется тонкая прорезь, выполняющая роль дренажного канала (рис. 3.31г). При отсутствии впрыска топливо по этому каналу перетекает из полости аккумулятора в полость клапана. При этом под действием пружины поршень перемещается в начальное положение.

Когда начинается впрыск, дренажный канал не в состоянии обеспечить необходимый расход топлива через клапан, в результате чего между его полостями возникает разность давлений. Под действием этой разности поршень перемещается в цилиндре. Если к моменту достижения поршнем крайнего положения подача не прекратится, например вследствие повреждения магистрали высокого давления, торец поршня упрется в дно корпуса клапана и перекроет подачу топлива в поврежденную магистраль.

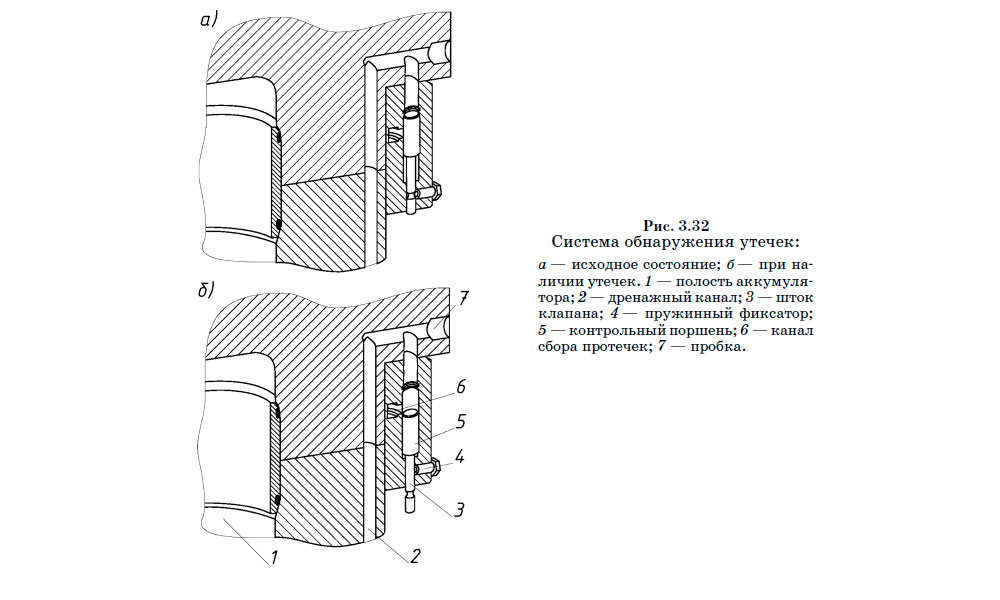

Система обнаружения утечек представляет из себя сеть дренажных каналов в верхней крышке аккумулятора, каждый из которых имеет свой контрольный клапан.

Для повышения безопасности эксплуатации топливной системы все соединительные и напорные трубопроводы высокого давления выполнены двустенными. В случае нарушения уплотнений протечки собираются в пространстве между стенками и отводятся в дренажную систему, которая для каждой трубки имеет отдельный канал.

Все каналы через систему контрольных клапанов связаны с магистралью сбора протечек, в которой установлен контрольный датчик. При повреждении какого-либо из уплотнений давление в дренажном канале возрастает, воздействуя на поршенек контрольного клапана. Клапан, преодолевая усилие шарикового фиксатора, перемещается вниз, соединяя дренажный канал с магистралью сбора протечек. Установленный в магистрали датчик сигнализирует о неисправности, а выступание штока соответствующего клапана указывает на место повреждения (рис. 3.32).

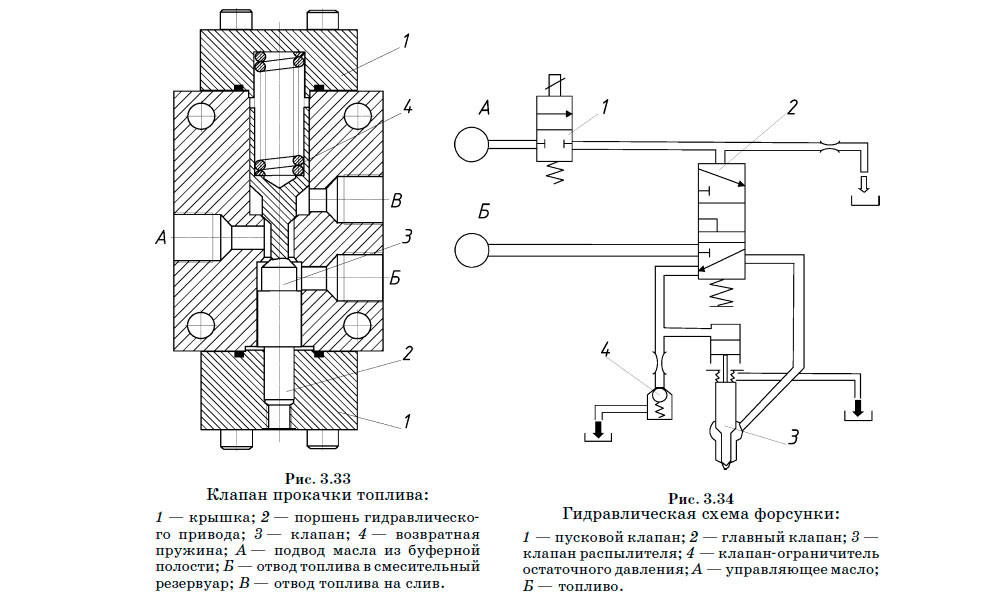

Клапан прокачки имеет гидравлический привод от системы управляющего масла (рис. 3.33), служит для обеспечения свободной циркуляции топлива по системе во время ее прокачки и для поддержания заданного давления в буферной полости аккумуляторов.

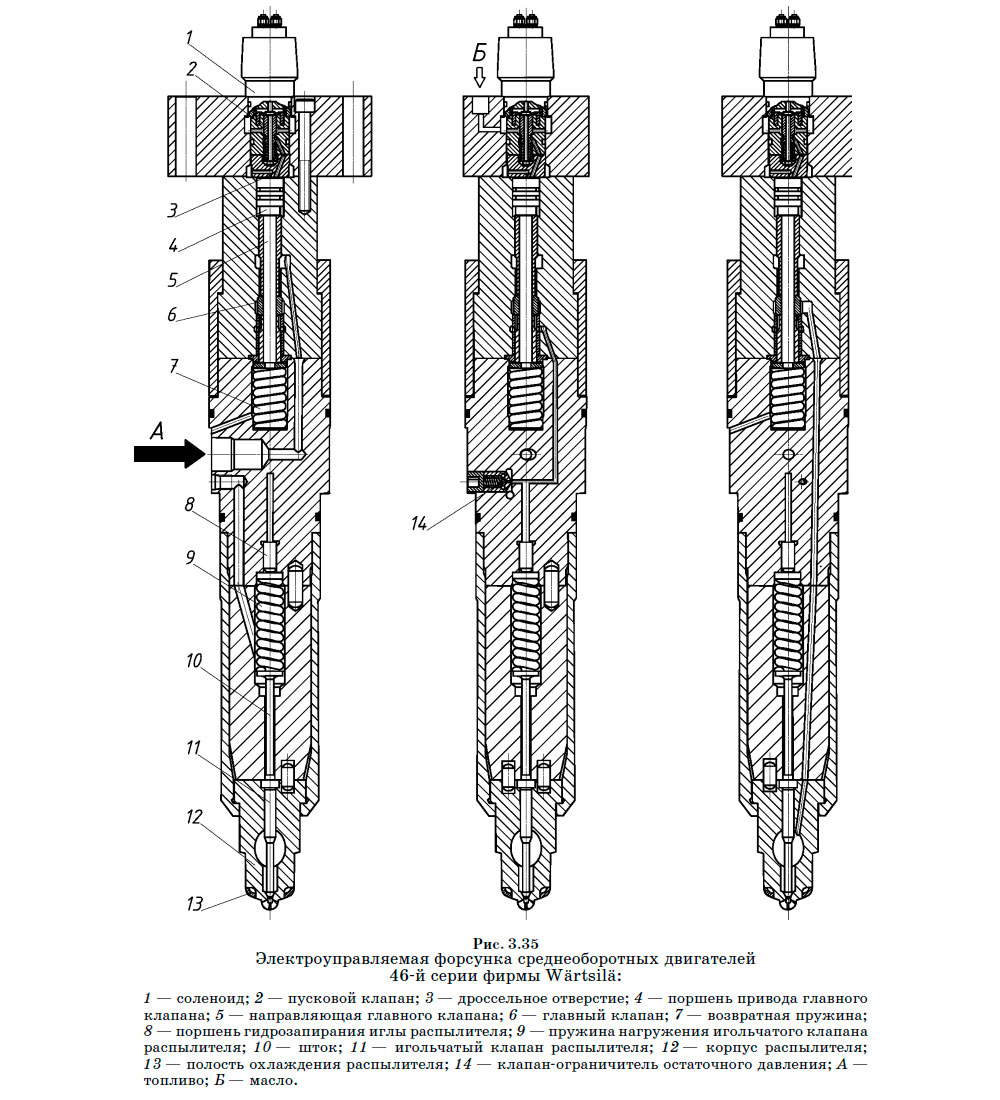

Топливная форсунка с электромагнитным управлением подачей представляет собой сложное электрогидравлическое устройство, гидравлическая схема которого показана на рисунке 3.34.

Продольный разрез форсунки в трех основных сечениях показан на рисунке 3.35.

Форсунка включает в себя три основных клапана:

- пусковой, с электромагнитным приводом;

- главный, с гидравлическим приводом от пускового клапана;

- игольчатый клапан распылителя;

Кроме того, в конструкции форсунки предусмотрено наличие клапана, ограничивающего остаточное давление топлива в рабочей полости.

В своей аккумуляторной системе фирма Wärtsilä применила двухуровневую систему управления.

На первом уровне находится пусковой клапан, которым управляет электронный блок управления двигателем. Этот клапан воздействует на поток управляющего масла, подводимого к нему от управляющей магистрали.

На втором уровне находится главный клапан, имеющий гидравлический привод от системы управляющего масла, которым управляет пусковой клапан.

Конструкция главного клапана позволяет ему последовательно управлять системой гидравлического запирания иглы распылителя и процессом впрыска топлива в камеру сгорания. Таким образом предотвращается преждевременный впрыск топлива до тех пор, пока давление в полости распылителя не достигнет максимального значения. Это решение позволило значительно улучшить качество распыливания топлива, особенно в начальной стадии процесса впрыска.

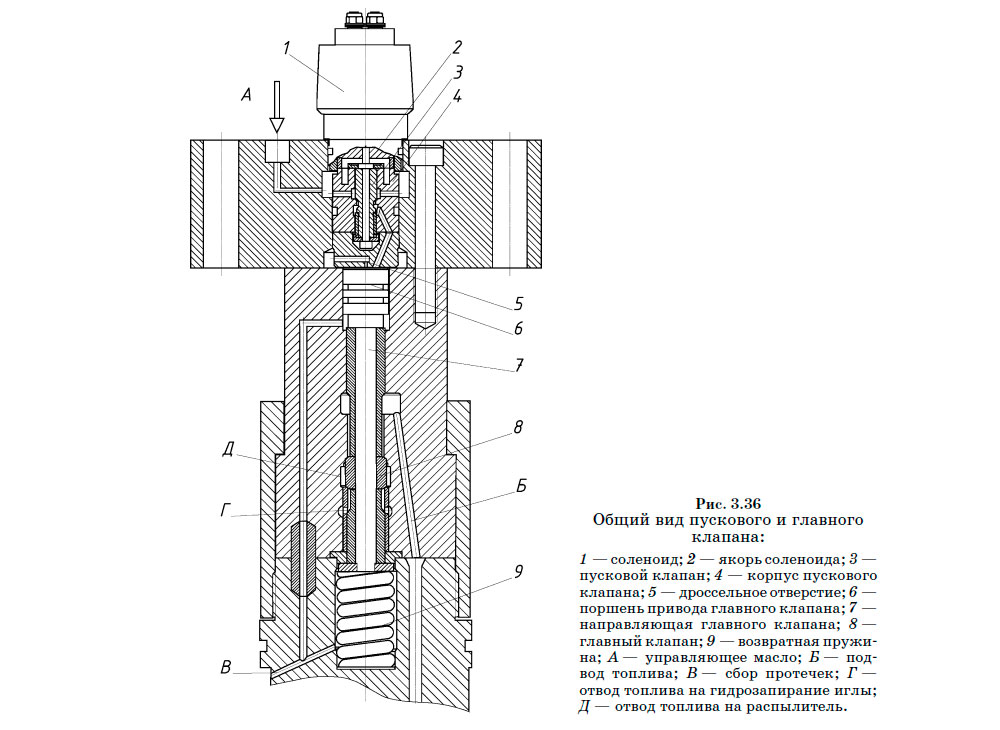

Пусковой клапан управления подачей имеет электромагнитный привод от электронного блока управления двигателем. В качестве рабочего органа используется запирающее устройство конусного типа, удерживаемое в закрытом состоянии с помощью нагружающей пружины. Общий вид пускового и главного клапана представлен на рисунке 3.36.

При подаче сигнала управления на катушку соленоида его якорь, преодолевая усилие нагружающей пружины, открывает клапан. Полость магистрали управляющего масла соединяется с надпоршневым пространством цилиндра гидропривода главного клапана. Поступающее в полость цилиндра масло воздействует на поршень, перемещая его вместе с направляющей главного клапана.

Для отвода масла из полости цилиндра гидропривода в его днище имеется дроссельное отверстие. При открытии клапана подача масла значительно превышает его отток через дроссель, а при закрытии масло постепенно перетекает в сливную магистраль и поршень возвращается в исходное положение.

Главный клапан последовательно управляет гидрозапиранием иглы распылителя и впрыском топлива.

Общая компоновка главного клапана представлена на рисунке 3.36.

В качестве рабочего органа используется специальная вставка, изготовленная из карбида вольфрама, которая надевается на центральный стержень вместе с дистанционными втулками. Вместе со стержнем дистанционные втулки образуют направляющую главного клапана.

Карбидом вольфрама покрываются и конические седла главного клапана, одно из которых располагается в корпусе, а другое — во вставной втулке.

Необходимость использования материалов с повышенной твердостью вызвана тем, что для обеспечения необходимого быстродействия клапан имеет очень малый ход, а в момент его открытия и закрытия зазор между седлом и клапаном соизмерим с размером микрочастиц, которые так или иначе присутствуют в топливе. В этот момент частицы, увлекаемые потоком топлива, взаимодействуют с рабочими поверхностями клапана, вызывая их повышенный износ.

Использование сверхтвердых материалов и покрытий позволило фирме обеспечить ресурс работы главного клапана до 30 тыс. часов.

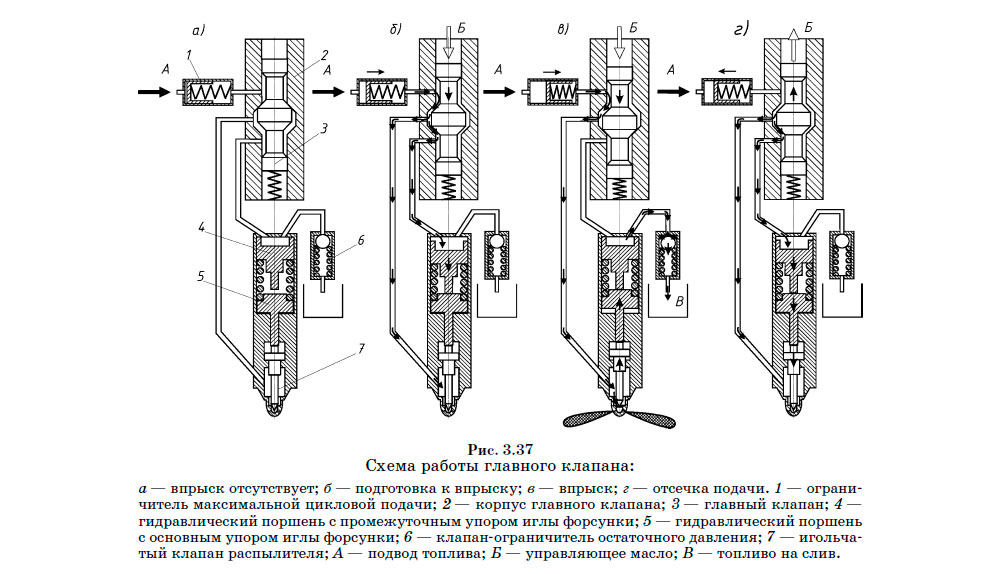

Порядок работы главного клапана схематически показан на рисунке 3.37.

При отсутствии управляющего сигнала в полости поршня гидропривода главного клапана давление отсутствует, и под действием пружины клапан занимает крайнее верхнее положение. Верхней рабочей кромкой клапан перекрывает доступ топлива к распылителю и поршню гидрозапирания иглы форсунки (рис. 3.37а).

При открытии пускового клапана управляющее масло поступает в полость поршня гидропривода главного клапана. Приоткрываясь, клапан пропускает топливо в промежуточную полость, откуда оно поступает в полость распылителя и в гидроцилиндр, поршень которого связан с промежуточным упором иглы форсунки (рис. 3.37б).

Поршень, преодолевая усилие возвратной пружины, опускается и через упоры блокирует открытие игольчатого клапана распылителя. Этим обеспечивается задержка впрыска, необходимая для достижения максимального давления в полости распылителя.

Дальнейшее перемещение главного клапана приводит к тому, что своей обратной кромкой он перекрывает доступ топлива в цилиндр гидрозапирания игольчатого клапана. Находящееся в этом цилиндре топливо через дроссельное отверстие и клапан-ограничитель остаточного давления идет на слив, освобождая упор иглы форсунки. Под действием давления в полости распылителя игла поднимается, начинается впрыск топлива (рис. 3.37в).

После закрытия пускового клапана управляющее масло сливается из гидроцилиндра привода главного клапана. Это приводит к тому, что главный клапан приоткрывается и снова соединяет промежуточную полость с цилиндром гидрозапора игольчатого клапана распылителя. Под действием давления топлива поршень перемещается и через промежуточный упор закрывает игольчатый клапан распылителя, обеспечивая резкую отсечку подачи (рис. 3.37в). Затем главный клапан закрывается, отделяя полость форсунки от полости аккумулятора, а остатки топлива сливаются из полости форсунки через клапан-ограничитель остаточного давления.

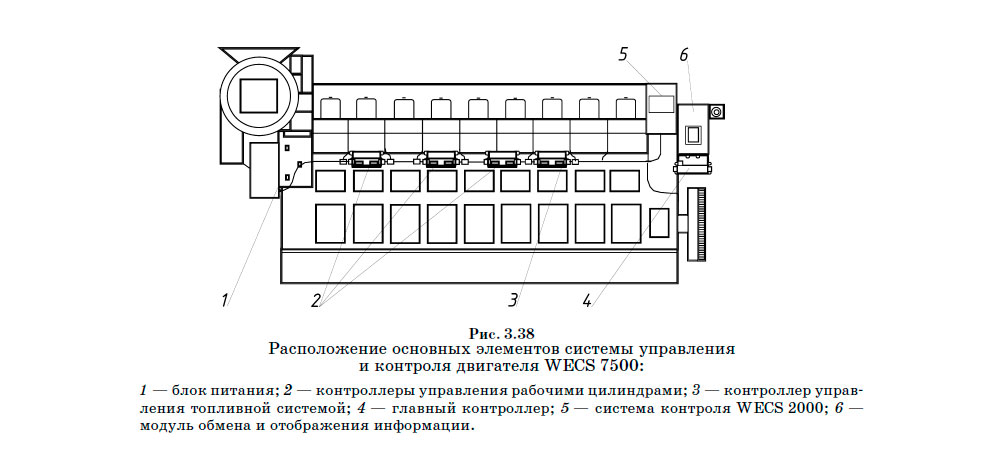

Система электронного управления двигателем представляет собой комплекс, включающий в себя несколько микропроцессорных модулей, предназначенных для управления двигателем и контроля его рабочих параметров. В систему также входят различного рода датчики, с помощью которых происходит сбор необходимой для принятия решений информации, и исполнительные устройства, через которые осуществляется управление двигателем. Эта система получила условное название WECS 7500. В качестве самостоятельной в нее входит система контроля и отображения информации, получившая название WECS 2000. Общее расположение элементов системы управления и контроля на двигателе показано на рисунке 3.38.

Все элементы системы имеют дублирование и резервирование, поэтому выход из строя одного модуля не приводит к остановке двигателя, а функции поврежденного модуля распределяются между оставшимися элементами системы.

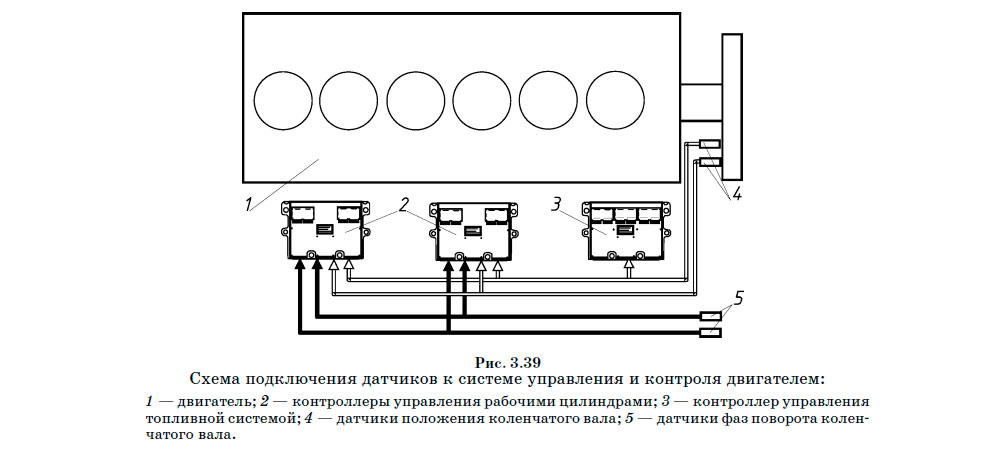

Это же касается и датчиков сбора информации, некоторые из которых имеют многократное резервирование. В первую очередь это относится к датчикам положения коленчатого вала, без которых работа двигателя в принципе невозможна. На одном двигателе устанавливается два датчика текущего положения коленчатого вала, основной и резервный, и два датчика, отмечающих ВМТ и НМТ. Схема подключения датчиков к системе управления и контроля двигателем показана на рисунке 3.39.

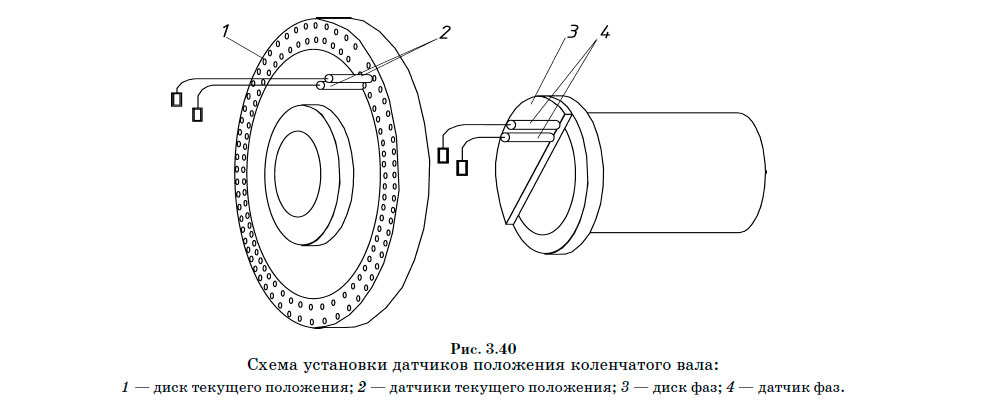

Первые два датчика снимают сигнал со специального диска, закрепленного на маховике, а вторые — с диска, закрепленного на торце распределительного вала.

Для формирования сигнала на диске маховика через каждые 3° сделаны 119 углублений и одно углубление пропущено для формирования точки начала отсчета, которая соответствует ВМТ. Второй диск имеет ступенчатый выступ, края которого соответствуют положению вала двигателя в ВМТ и НМТ (рис. 3.40).

Так как распределительный вал вращается в два раза медленнее коленчатого, сигналы с этого датчика совпадают с началом каждого нового такта.

В системе WECS используется оригинальное программное обеспечение, специально разработанное для управления двигателями с аккумуляторной системой топливоподачи.

Оригинальным решением проблемы предотвращения нарушений в работе программного обеспечения является привязка всех процессов как контроля, так и управления в двигателе к вращению так называемого «виртуального маховика».

Серьезной проблемой при разработке программного обеспечения для управления двигателями является нестабильность сигналов с датчиков положения коленчатого вала. Это вызвано, во-первых, цикличностью процессов, во-вторых, крутильными колебаниями в системе «коленчатый вал—валовая линия». На разных режимах сигналы с датчиков могут не соответствовать действительному положению вала. В условиях такой нестабильности сложно осуществить привязку какого-либо управляющего воздействия к реальному процессу. Например, уменьшение времени между прохождением двух близлежащих контрольных точек на маховике может быть воспринято системой управления как начало разгона двигателя. На это система должна отреагировать уменьшением подачи топлива в цилиндр. Но если уменьшение времени вызвано не ускорением вала, а его закручиванием, уменьшение подачи приведет к снижению частоты вращения, на что система должна отреагировать увеличением подачи. В результате может возникнуть так называемая «раскачка двигателя», при которой его обороты начинают циклически изменяться с возрастающей амплитудой. Если не принять никаких мер, это может привести к серьезной аварии.

В системе управления WECS все процессы синхронизируются относительно виртуального маховика, который в зависимости от режима работы «вращается» с постоянной скоростью или с постоянным ускорением. С реальным маховиком виртуальный синхронизируется только через датчики положения и фаз. Причем синхронизация сохраняется даже при выходе из строя трех датчиков из четырех.

Комплексное управление рабочим процессом двигателя осуществляется путем изменения закона подачи по двум основным позициям:

- регулирование начала и продолжительности подачи топлива в рабочий цилиндр;

- изменение давления топлива в аккумуляторе и перед распылителем.

Алгоритм изменения приведенных выше параметров, реализуемый в двигателях фирмы Wärtsilä, приведен на рисунке 3.41.

Изменение угла опережения подачи топлива позволяет оптимизировать процесс тепловыделения относительно ВМТ, обеспечив постоянство максимального давления цикла в диапазоне нагрузок 75...100% от номинала.

Регулирование давления в аккумуляторе позволяет управлять качеством распыливания топлива. При малых цикловых подачах снижение давления впрыска позволяет увеличить глубину проникновения струй топлива, что улучшает распределение топлива по объему камеры сгорания. Увеличение нагрузки приводит к тому, что цикловые подачи возрастают. При неизменном давлении это может привести к оседанию значительной части топлива на стенки камеры сгорания.

Увеличение давления впрыска приводит к увеличению мелкости распыливания, в результате чего дальность проникновения струй топлива уменьшается.

В настоящее время аккумуляторная система впрыска устанавливается на дизелях фирмы Wärtsilä серий 32, 38, 46 и 46F.