Общие сведения

Катерные двигатели ввиду специфических условий работы и эксплуатации должны отвечать определенным требованиям, к которым относятся высокая экономичность, надежность действия и большой моторесурс, простота конструкции и живучесть. Этим и другим требованиям отвечают специальные судовые дизельные двигатели.

Бензиновые двигатели, устанавливаемые на катерах, как правило, создают методом конверсии серийных автомобильных двигателей, т. е. приспособлением их к работе в судовых условиях. Это связано в первую очередь с тем, что двигатель на катере в отличие от автомобиля должен работать длительное время в режиме постоянной нагрузки, характеризуемом уменьшенной частотой вращения вала и пониженной мощностью.

Кроме того, двигатель, который устанавливается на катере под углом к горизонту, должен безотказно работать при качке, крене и дифференте в условиях отсутствия воздушного охлаждения. Конверсия двигателя заключается в замене коробки передач реверс-редуктором, изменении системы охлаждения, замене выпускного коллектора, доработке масляного картера, изменении крепления на фундаменте и в ряде других дополнений.

Конвертированный двигатель «Москвич-412» устанавливают на катерах «Амур»; двигатели М8ЧСПУ-100, полученные в результате конверсии автомобильного двигателя 3M3-53, устанавливают на катерах «Чибис»; двигатель М652-У — на катерах, эксплуатируемых как в речных, так и в морских условиях. На катерах 371-бис, РВН-376 устанавливают судовые дизели 6ЧСП15/18 (ЗД6С).

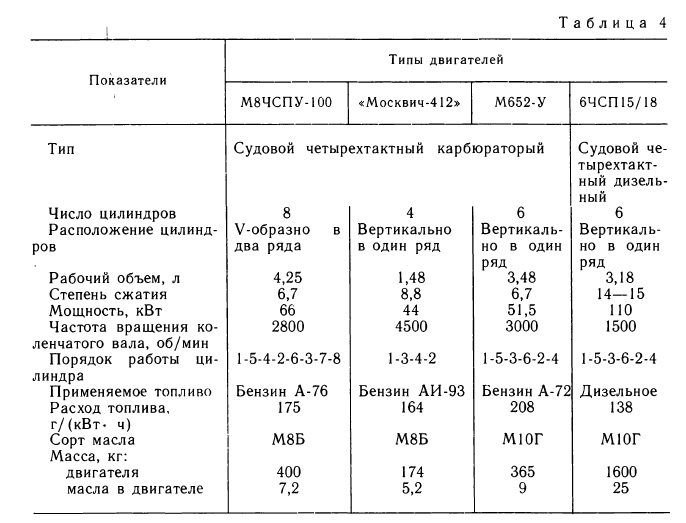

Основные технические данные двигателей, установленных на спасательных катерах, приведены в табл. 4.

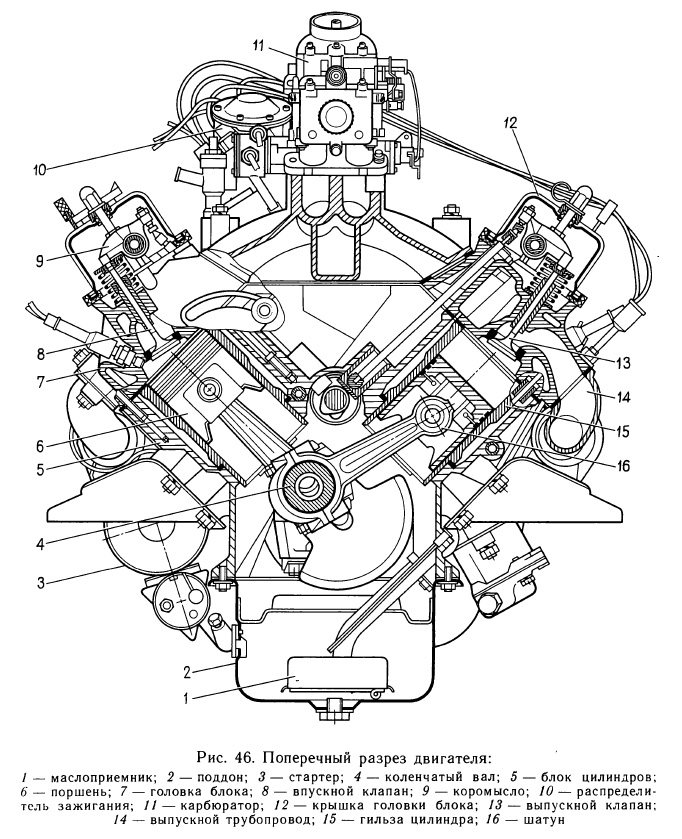

ДВИГАТЕЛЬ М8ЧСПУ-100. Судовой бензиновый двигатель М8ЧСПУ-100 (рис. 46) является серийной конверсией V-образного восьмицилиндрового автомобильного двигателя ЗМЭ-53, дополненного механизмами и устройствами, обеспечивающими надежную

работу его на гребной винт. С правой стороны двигателя расположены бензонасос, выхлопной коллектор, стартер, а с левой — насос забортной воды, масляный насос, холодильник масла, выхлопной коллектор, генератор.

Сверху двигателя размещены карбюратор с пламегасителем, распределитель зажигания, катушка зажигания, водяной холодильник, реле-регулятор, фильтр центробежной очистки масла.

Блок цилиндров отлит из алюминиевого сплава. В этой же отливке выполнены картер и стенки рубашки охлаждения цилиндров двигателя. В блок вставляются «мокрые» гильзы из серого чугуна, в верхнюю часть которых запрессованы короткие вставки из специального антикоррозионного чугуна. Головки блока цилиндров одинаковые, отлитые из алюминиевого сплава, общие для четырех цилиндров каждого ряда. Они снабжены вставными седлами и направляющими втулками клапанов. Крепление головок к блоку осуществляется с помощью шпилек.

Поршни алюминиевые, с тремя канавками для установки поршневых колец: две — для компрессионных, одна — для маслосъемного. Юбка поршня в поперечном сечении имеет овальную форму, в нижней части ее имеется выемка для прохода противовесов коленчатого вала при его вращении.

Коленчатый вал, отлитый из высокопрочного магниевого чугуна, имеет четыре кривошипа, расположенных попарно в двух плоскостях, повернутых на 90° по отношению друг к другу. На каждую из четырех шатунных шеек устанавливаются попарно шатуны в сборе с поршнями.

Для подвода масла к шатунным вкладышам в шатунных шейках вала имеется два сверления и полость, масло в которую поступает от коренных шеек через сделанные в них отверстия. Для предотвращения утечки масла концы коленчатого вала уплотнены: спереди — резиновым самоподвижным сальником, вмонтированным в крышку распределительных шестерен, сзади — сальником, состоящим из двух отрезков асбестового шнура, один из которых закладывается в выточку в блоке, а другой — в специальный сальникодержатель.

Коленчатый вал уложен в пяти коренных подшипниках, имеющих тонкостенные триметаллические вкладыши из стальной ленты, покрытой медно-никелевой подслойкой и слоем антифрикционного сплава.

В двигателе применен верхнеклапанный механизм газораспределения. Распределительный вал стальной, расположен между правым и левым рядами цилиндров на пяти подшипниках, представляющих собой биметаллические втулки, запрессованные в блок. Вал приводится в движение парой шестерен: стальной — на коленчатом валу и текстолитовой — на распределительном.

Когда распределительный вал вращается, кулачок набегает на толкатель и поднимает его вместе со штангой. Верхний конец штанги надавливает на плечо коромысла, которое, провертываясь на оси, вторым плечом нажимает на стержень клапана и открывает отверстие впускного или выпускного канала в головке цилиндров.

Толкатели плунжерного типа стальные с наплавкой из специального чугуна на торце. Штанги — из алюминиевого сплава, со стальными наконечниками.

Клапаны установлены в головке цилиндров, крепление пружины клапана осуществляется тарелкой, упорной втулкой и двумя конусными сухарями. Седла клапанов вставные из жаропрочного чугуна.

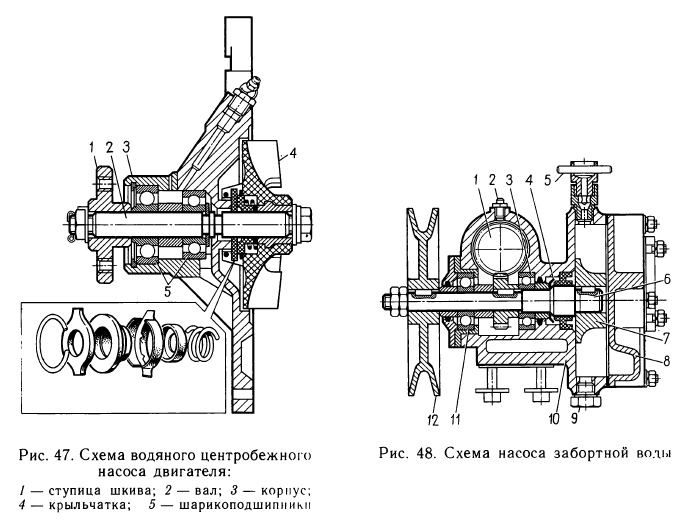

Система охлаждения двигателя двухконтурная жидкостная. При помощи насосов осуществляется движение циркуляционной пресной воды (внутреннего контура) и проточной забортной.

Пресная вода при помощи центробежного насоса (рис. 47), циркулирует по замкнутому контуру: насос — за-рубашечное пространство блоков цилиндров — головки блоков — термостат — межтрубное пространство водяного радиатора — выхлопные коллекторы — насос. Температура воды внутреннего контура регулируется термостатом.

Забортная вода засасывается насосом через кингстон и фильтр, состоящий из латунной сетки, помещенной в латунном корпусе, проходит по трубкам масляного радиатора, охлаждая масло, находящееся в межтрубном пространстве, затем по трубкам водяного радиатора и, выходя из него, часть воды идет на охлаждение масла в реверс-редукторе и угловой передаче, а остальная выбрасывается за борт.

Насос забортной воды (рис. 48) крепится с левой стороны двигателя при помощи кронштейна. Он состоит из корпуса 10, в котором на двух шарикоподшипниках 3 и 11 смонтирован вал 6, на одном конце которого на шпонке посажен шкив 12, а на другом — крыльчатка 7. Рабочая полость насоса, представляющая собой канал переменного сечения, выполненный в крышке 8, для работы насоса должна быть заполнена водой. Насос приводится в действие ременной передачей от шкива коленчатого вала двигателя. С валом насоса через винтовые шестерни 1 и поводок соединен датчик тахометра.

Винтовые шестерни и шарикоподшипники смазываются через масленку 2, установленную на корпусе насоса. Водяная камера изолирована от соседней полости манжетой. Небольшое количество воды, которое может просачиваться под манжету, отбрасывается водоотражателем 4. Для спуска воды из водяной камеры служит пробка 9, а для удаления воздуха при заполнении системы водой — заливной штуцер 5.

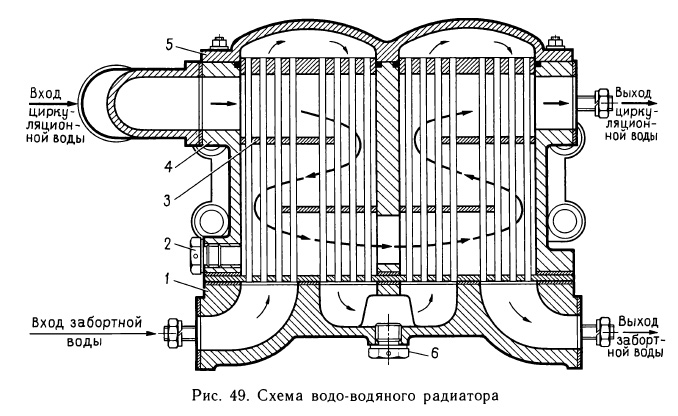

Водо-водяной радиатор (рис. 49) служит для охлаждения воды, циркулирующей во внутреннем контуре двигателя, забортной водой. Он состоит из корпуса 4, в который вмонтированы трубчатые секции 3. Корпус закрыт снизу и сверху крышками 1 и 5. Циркуляционная вода проходит в межтрубном пространстве секции, а забортная охлаждающая вода — внутри трубок. Сливается забортная и циркуляционная вода из радиатора через сливные пробки 2 и 6.

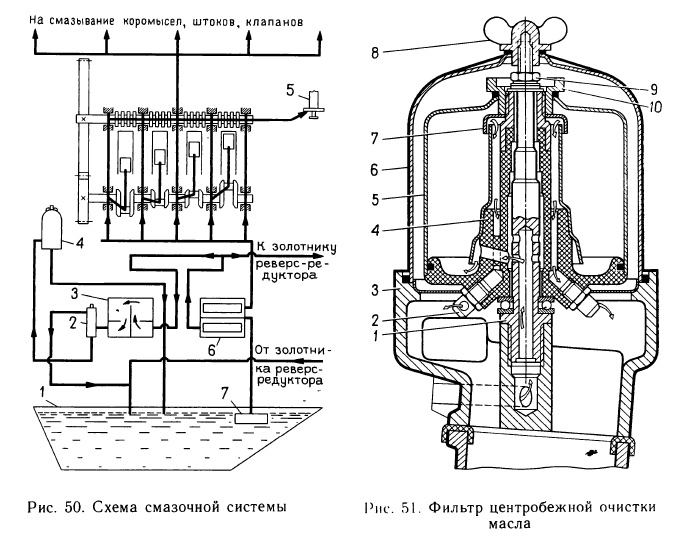

Смазочная система двигателя (рис. 50) — комбинированная. Под давлением смазываются коренные и шатунные подшипники, подшипники распределительного вала и ось коромысел. Разбрызгиванием смазываются зеркало цилиндров, втулки верхних головок шатунов, клапаны, толкатели и кулачки распределительного вала. Шестерни привода распределительного вала смазываются маслом, сливаемым из фильтра центробежной очистки, а привод распределителя зажигания 5 и его шестерни — маслом, поступающим из полости, расположенной между пятой шейкой распределительного вала и заглушкой блока.

Циркуляция масла происходит в определенной последовательности. Из поддона картера двигателя 1 масло забирается двух-секционным шестеренным насосом 6 через плавающий маслоприемник 7, снабженный сетчатым фильтром 4.

Насос состоит из чугунного корпуса, внутри которого расположены две пары шестерен. Одна из шестерен насажена неподвижно на приводном валу, а другая — свободно на оси. Приводной вал приводится в действие от косозубой шестерни, расположенной на распределительном валу. При вращении шестерен насоса их зубья захватывают масло у входного отверстия, проносят его у стенок корпуса и выдавливают в выходное отверстие. Из верхней секции насоса масло попадает в главную магистраль для смазывания двигателя, из нижней часть масла через канал в блоке цилиндров подается в масляный радиатор 3, а другая — к гидравлическому приводу реверс-редуктора. Из радиатора, пройдя межтрубное пространство и охладившись, масло через перепускной клапан 2 направляется в поддон картера, при этом часть его проходит через центробежный фильтр 4. Масло из гидросистемы реверс-редуктора также сливается в поддон.

Фильтр центробежной очистки масла (рис. 51) с реактивным приводом состоит из корпуса 3, оси 1, где на подшипнике установлен свободно вращающийся ротор 4 с колпаком 5. На оси ротор закреплен гайкой 9. Снизу ротора размещены два жиклера 2 с отверстиями, направленными в разные стороны, и фильтрующая сетка 7. Колпак закреплен на оси ротора гайкой 10 и закрыт сверху неподвижным кожухом 6, закрепленным барашковой гайкой 8. Ротор вращается под действием струй масла, выбрасываемого под давлением через два жиклера. Частицы, загрязняющие масло, отбрасываются на стенки колпака, на которых и оседают. Далее масло проходит через фильтрующую сетку и очищенное, выбрасываясь из жиклеров, стекает в поддон картера двигателя.

Система питания обеспечивает подачу топлива к двигателю из топливных баков вместимостью 90 л, снабженных запорными клапанами, трубами налива и вентиляцией, при помощи насоса диафрагменного типа.

Для очистки топлива от механических примесей перед карбюратором установлен фильтр тонкой очистки. Он состоит из корпуса, стакана-отстойника и размещенного в нем фильтрующего элемента из мелкой сетки, свернутой в рулон, или керамического.

Часть механических примесей, находящихся в бензине, выпадает в виде осадка в стакане-отстойнике, а остальная часть примеси задерживается на поверхности фильтрующего элемента.

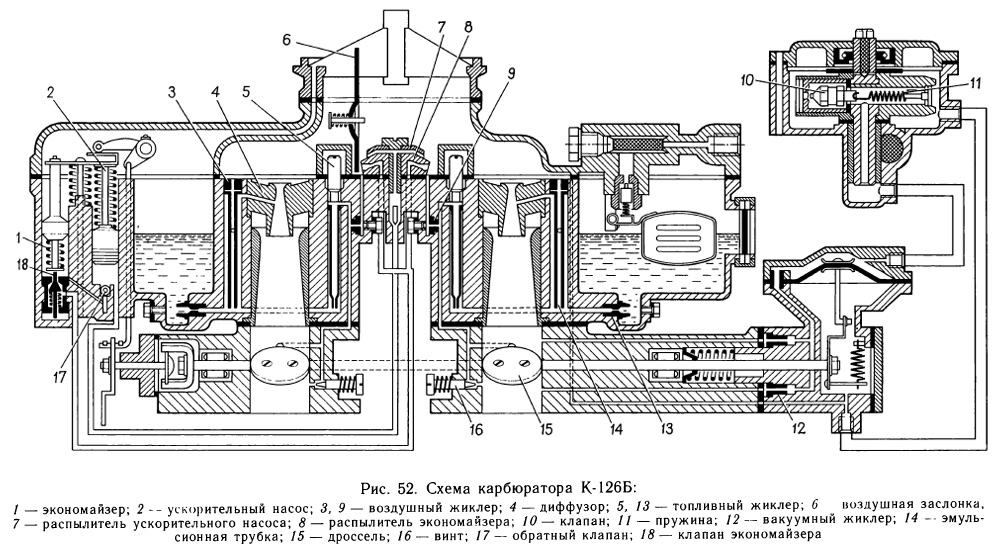

Карбюратор К-126Б, установленный на двигателе, двухкамерный, с падающим потоком смеси, имеет балансированную поплавковую камеру (рис. 52). Смесительные камеры действуют независимо одна от другой и приготавливают горючую смесь каждая на четыре цилиндра двигателя через впускной коллектор, разделенный перегородкой на две ветви.

Для приготовления нужного состава горючей смеси на разных режимах работы двигателя в каждой камере карбюратора есть системы: главная дозирующая, холостого хода и экономайзера. Системы ускорительного насоса и пуска холодного двигателя общие на обе камеры карбюратора.

Работает карбюратор по принципу пневматического (воздушного) торможения топлива. Система холостого хода каждой камеры карбюратора состоит из топливного жиклера 5, воздушного жиклера 9 и двух отверстий в смесительной камере. Нижнее отверстие снабжается винтом для возможности регулирования состава горючей смеси.

Главная дозирующая система состоит из большого и малого 4 диффузоров, главного топливного 13 и главного воздушного 3 жиклеров. Главный воздушный жиклер регулирует поступление воздуха внутрь эмульсионной трубки, расположенной в компенсационном колодце, которая имеет специальные отверстия для регулирования состава смеси.

Система экономайзера состоит из клапана 18 экономайзера, общего для обеих камер, и калиброванных распылителей 8 экономайзера, конструктивно объединенных с распылителями 7 ускорительного насоса 2. Экономайзер 1 имеет самостоятельный вывод в каждую камеру карбюратора. Регулировка момента включения клапана экономайзера осуществляется увеличением или уменьшением длины штока включения с помощью регулировочной гайки.

Система ускорительного насоса состоит из поршня, механизма привода, обратного 17 и нагнетательного клапанов и распылителей ускорительного насоса. При пуске холодного двигателя прикрывают воздушную заслонку для обогащения горючей смеси. При этом создается большое разрежение, в результате которого обеспечивается интенсивное истечение бензина через все системы карбюратора.

Переобогащение горючей смеси после удачного пуска двигателя при закрытой воздушной заслонке предотвращается автоматическим воздушным клапаном, который, открываясь, обедняет смесь за счет поступления дополнительного воздуха.

Во избежании чрезмерного увеличения частоты вращения коленчатого вала двигателя на малых нагрузках при полностью открытом дросселе карбюратора применяются ограничители.

Карбюратор К-126Б имеет ограничитель частоты вращения пневмоцентробежного типа. Он состоит из датчика, расположенного на крышке распределительных шестерен двигателя, и исполнительного механизма.

Датчик приводится в действие от распределительного вала двигателя. Он соединен одним трубопроводом с воздушным патрубком карбюратора, а другим — с вакуумной камерой исполнительного механизма.

Датчик состоит из корпуса, внутри которого помещен ротор с клапаном, пружиной и регулировочным винтом. Канал в оси ротора сообщается через отверстие в нем трубопроводом, соединенным с воздушным патрубком карбюратора. Диафрагма вакуумной камеры через шток, рычаг, вал дросселей, вилку и кулачок соединена с рычагом привода дросселей. Полость над диафрагмой соединена с воздушным патрубком карбюратора трубопроводами через центробежный датчик. При работе двигателя из смесительной камеры карбюратора через жиклеры передается разрежение в эту полость, под действием которого из воздушного патрубка карбюратора через трубопровод и датчик в камеру над диафрагмой начинает поступать воздух. Создаваемое при этом разрежение над диафрагмой невелико, и валик дросселей свободно поворачивается в сторону открытия под действием пружины привода дросселей.

При превышении числа оборотов, на которое отрегулирован центробежный датчик, клапан 10 при вращении ротора под действием центробежной силы, преодолевая натяжение пружины 11, перемещается, перекрывает отверстие ротора (прекращая доступ воздуха из воздушной горловины карбюратора) и полость над диафрагмой.

В этот момент разрежение из смесительной камеры карбюратора через вакуумные жиклеры 12 полностью передается в полость над диафрагмой и создает силу, которая перемещает диафрагму вверх, преодолевая натяжение пружины исполнительного механизма, и через рычаг и шток открывает дроссели 15. При этом уменьшается поступление горючей смеси в цилиндры двигателя, в результате чего частота вращения коленчатого вала двигателя поддерживается в заданных пределах.

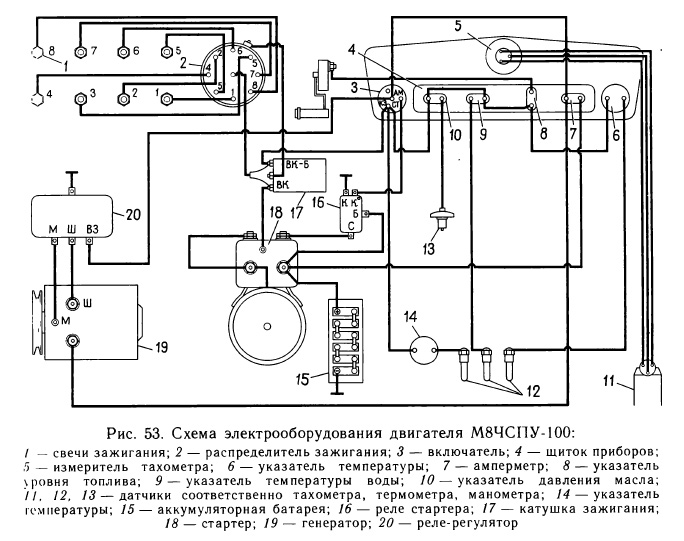

Система электрооборудования двигателя выполнена по схеме, показанной на рис. 53. Источником тока служит генератор переменного тока Г-250-Г или Г-250-Г-1, работающий параллельно с аккумуляторной батареей и совместно с реле-регулятором РР-362. К числу потребителей тока относятся стартер СТ130-Б, система зажигания и приборы на панели управления катера.

Трехфазный переменный ток, вырабатываемый генератором, преобразуется в постоянный ток посредством шести кремниевых диодов — три отрицательной полярности типа Д242АП и три положительной полярности типа Д242А, соединенных в трехфазную мостовую схему. Для автоматического поддержания напряжения генератора в заданных пределах служит реле-регулятор РР-362, содержащий два электромагнитных элемента: регулятор напряжения (РН) и реле защиты (РЗ).

Система зажигания двигателя батарейная, напряжение первичного тока 12 В. На двигателе применены катушки зажигания Б-13 с дополнительным сопротивлением, соединенным последовательно с ее первичной обмоткой, и распределитель зажигания Р13-В с центробежным и вакуумным автоматическими регуляторами опережения зажигания.

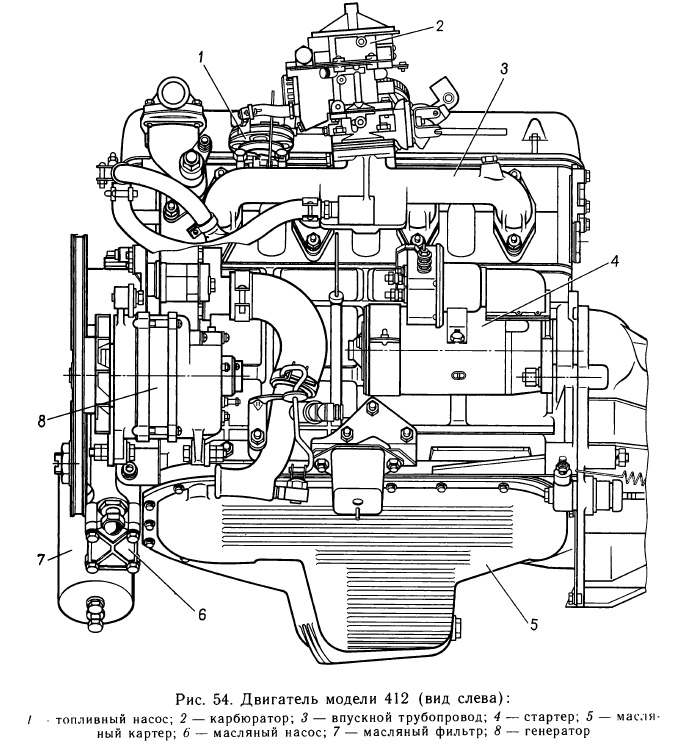

ДВИГАТЕЛЬ 412. Судовой, карбюраторный двигатель 412 (рис. 54), является конверсией автомобильного двигателя «Москвич-412», в котором частично переделаны системы охлаждения и смазки, заменен штатный выпускной коллектор на охлаждаемый и внесены некоторые другие изменения. Двигатель четырехцилиндровый четырехтактный с верхним распределительным валом. Расположение цилиндров рядное с наклоном под углом 20° к вертикальной плоскости.

Блок цилиндров отлит из алюминиевого сплава за одно целое с верхней частью картера. Цилиндры представляют собой легкосъемные гильзы, отлитые из специального чугуна. В нижней части блока расположены пять коренных подшипников коленчатого вала, крышки которых, изготовленные из ковкого чугуна, крепятся к блоку шпильками.

Водяная рубашка охватывает гильзы цилиндров по всей их высоте. В верхней правой части ее, со стороны выпускного трубопровода, расположен литой водораспределительный канал, с помощью которого сообщаются выходной канал водяного насоса с водяной рубашкой головки блока цилиндров. Головка блока цилиндров отлита из алюминиевого сплава. Впускные и выпускные каналы выполнены отдельно из каждого клапана и находятся с противоположных сторон.

Поршень литой, из алюминиевого сплава, с цилиндрической головкой и выпуклым днищем. Юбка — овальная в поперечном сечении и коническая в верхней части с боковыми выемками на нижней кромке для прохода противовесов коленчатого вала. В средней части поршня сделаны две бобышки с отверстиями для поршневого пальца, в которых имеются канавки для стопорных колец.

На головке поршня прорезаны три кольцевые канавки: две верхние — для компрессионных колец, третья — для маслосъемного.

Поршневые кольца изготавливают из специального чугуна. Замки колец на стыке прямые. Наружную цилиндрическую поверхность верхнего компрессионного кольца покрывают слоем пористого хрома, а нижнего — слоем олова. Сечения компрессионных колец несимметричны: на верхнем с внутренней стороны снята фаска, а на среднем с наружной — сделана проточка. Нижнее маслосъемное кольцо имеет шатровую форму рабочих кромок. Проточка и щелевые отверстия, сделанные на наружной цилиндрической поверхности кольца, служат для отвода излишнего масла со стенок цилиндра во внутреннюю полость поршня.

Шатуны — стальные, кованые со стержнем двутаврового сечения. Верхняя головка шатуна неразъемная, с запрессованной втулкой из бронзовой ленты; нижняя — разъемная, с тонкостенными взаимозаменяемыми вкладышами из сталебронзовой ленты со свинцово-индиевым покрытием или из сталеалюминиевой ленты. Вкладыши удерживаются от проворачивания выступами, которые входят в специальные гнезда в теле шатуна. Крышка нижней головки шатуна крепится двумя болтами, изготовленными из легированной стали и термически обработанными, не требующими шплинтовки.

Коленчатый вал — откован из стали. Его устанавливают в пяти коренных подшипниках с тонкостенными взаимозаменяемыми вкладышами из сталебронзовой или сталеалюминиевой ленты.

На переднем конце вала на сегментных шпонках посажены ведущая звездочка привода механизма газораспределения, ведущая шестерня привода масляного насоса и распределителя зажигания. В торец вала ввернут храповик, служащий для пуска двигателя вручную.

На заднем конце, имеющем маслосгонную резьбу, крепится шестью болтами чугунный маховик с напрессованным на него стальным зубчатым венцом для пуска двигателя стартером. Концы коленчатого вала уплотняются двухкромочным сальником манжетного типа, плотность прилегания которого обеспечивается кольцевой спиральной пружиной.

Механизм газораспределения состоит из клапанного механизма и привода клапанов. Распределительный вал приводится во вращение от коленчатого вала замкнутой двухрядной втулочной цепью. Ведущая (стальная) звездочка привода установлена на переднем конце коленчатого вала, ведомая (чугунная) — на фланце распределительного вала.

Фазы газораспределения обеспечиваются определенной ориентацией шпоночного паза в ведущей и установочного отверстия в ведомой звездочках относительно зубьев и соответствующего их зацепления с цепью привода, постоянное натяжение которой поддерживается специальным роликом — звездочкой, надетым на ось двуплечего рычага, и в процессе эксплуатации периодически регулируются.

Привод механизма газораспределения заключен в картер, образованный двумя отлитыми из алюминиевого сплава крышками: нижней, в которой размещен масляный насос и механизм привода насоса и распределителя зажигания, и верхней, в гнезде которой установлено устройство для натяжения цепи привода.

Распределительный вал отлит из серого чугуна; имеет три опорные шейки, кулачки асимметричного профиля и эксцентрик привода топливного насоса. Вдоль вала проходит центральный масляный канал (закрытый с торцов заглушками), с которым сообщаются каналы, сделанные в кулачках и средней опорной шейке. На конце вала установлена ведомая звездочка привода.

Коромысла клапанов отлиты из чугуна с соотношением плеч 1,25:1. На конце короткого плеча коромысла находится сферическая пятка для опоры на кулачок, а на конце длинного плеча — отверстие, в которое ввертывается нажимной болт для регулировки тепловых зазоров в приводе клапанов. Коромысла установлены на двух осях, по четыре на каждой, а каждая ось поддерживается в головке блока цилиндров пятью опорами.

Клапаны стальные, имеют плоскую головку. Стержни клапанов перемещаются в металлокерамических направляющих втулках цилиндрической формы, запрессованных в головку блока цилиндров. Клапаны расположены в головке блока цилиндров в двух плоскостях с углом развала 52° и удерживаются наружной и внутренней пружинами, изготовленными из термически обработанной высокопрочной проволоки, имеющими противоположную навивку.

Площадь посадки головок клапанов в их седлах обеспечивается высокой точностью обработки седел относительно направляющих втулок клапанов и притиркой клапанов.

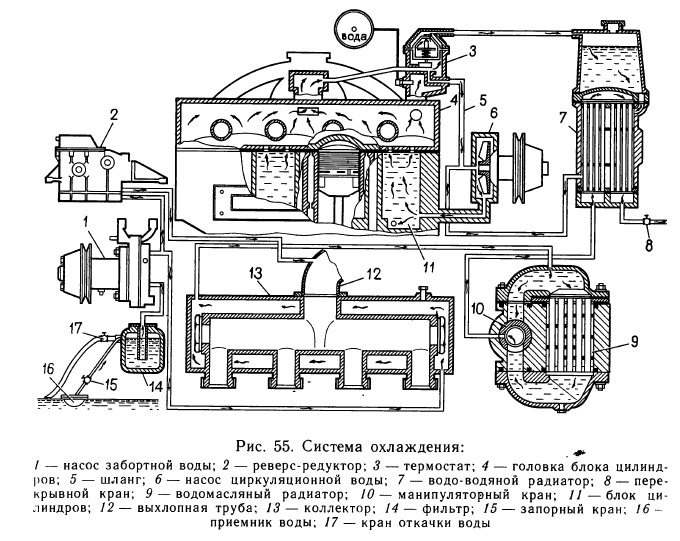

Система охлаждения (рис. 55) — принудительная двухконтурная циркуляционной и проточной воды. Движение воды осуществляется с помощью двух насосов: центробежного насоса воды внутреннего контура и насоса проточной забортной воды.

Вода внутреннего контура проходит последовательно от насоса в зарубашечное пространство блока цилиндров, головку блока цилиндров, термостат, охлаждая двигатель; далее вода поступает в расширительный бачок, проходит в межтрубное пространство водяного радиатора, охлаждается в нем, и вновь поступает на вход в насос. Часть горячей воды при циркуляции проходит из головки блока цилиндров во впускной коллектор для подогрева топливовоздушной смеси и далее из коллектора поступает в термостат.

При холодном двигателе клапан термостата закрыт и насос прокачивает воду, минуя водо-водяной радиатор. По мере нагрева воды клапан термостата приоткрывается, при достижении температуры 85°С открывается полностью и вся вода проходит через водо-водяной радиатор.

Забортная вода засасывается насосом проточной воды через приемник, установленный на днище катера, запорный кран и фильтр. На выходе из насоса вода разделяется на два потока: один идет на охлаждение реверс-редуктора и далее сбрасывается через выхлопную трубу за борт, другой подается в зарубашечное пространство выпускного коллектора, затем поступает в водомасляный радиатор, проходит через трубки секции и охлаждает протекающее между трубками масло двигателя.

Подача воды на охлаждение масла регулируется манипуляторным краном. Затем забортная вода поступает в водо-водяной радиатор, проходит по трубкам секции, охлаждая воду внутреннего контура, и через перекрывной кран идет за борт. Манипулируя перекрывным краном, можно регулировать тепловой режим двигателя.

Насос забортной воды самовсасывающего типа состоит из литого корпуса с патрубками для входа и выхода воды и вала, на один конец которого посажена резиновая крыльчатка, на другой — шкив, вращающийся на шарикоподшипнике, запрессованном в корпусе насоса. Корпус насоса закрывается кронштейном, который одновременно служит узлом навески насоса на двигатель.

Привод насоса осуществляется от коленчатого вала двигателя с помощью клиновидного ремня.

Водо-водяной радиатор состоит из корпуса, внутри которого размещена трубчатая секция, расширительного бачка и нижней крышки, герметично соединенных между собой с помощью шпилек. Вода внутреннего контура поступает через патрубок в расширительный бачок, затем в межтрубное пространство секции, из которого через патрубок направляется к насосу циркуляционной воды.

Охлаждающая забортная вода от насоса поступает в радиатор через входной патрубок в нижней крышке, проходит по трубкам секции и через выходной патрубок выбрасывается за борт. Водо-масляный радиатор представляет собой конструкцию, аналогичную радиатору водо-водяному. Охлаждающая забортная вода поступает в трубки секции через манипуляторный кран, позволяющий регулировать подачу воды, не изменяя ее общего расхода. Масло проходит в межтрубном пространстве секции, охлаждается и перетекает в картер двигателя.

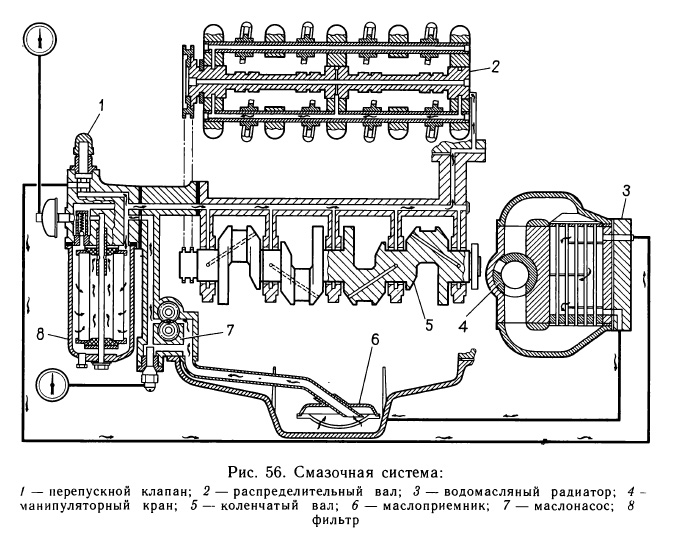

Смазочная система (рис. 56) двигателя комбинированная — под давлением и разбрызгиванием. Циркуляция масла в системе производится с помощью шестеренного масляного насоса, приводимого в движение от коленчатого вала двигателя парой шестерен со спиральными зубьями. Из поддона картера масло через масло-приемник засасывается шестеренным насосом, создающим давление 0,2—0,4 МПа, и подается в полнопоточный фильтр со стандартным сменным бумажным фильтрующим элементом. К фильтру подключен перепускной клапан, который в случае засорения фильтра при определенном перепаде давления отключает его и пропускает масло напрямую в масляную магистраль.

После фильтрования часть масла поступает в водомасляный радиатор и, пройдя его межтрубное пространство, сливается в картер двигателя, а остальная часть поступает в главную магистраль, проходящую вдоль блока цилиндров, и по каналам, просверленным в перегородках блока цилиндров, подводится к коренным подшипникам коленчатого вала. В каждом вкладыше коренных подшипников имеется по два отверстия, через которые масло проникает в кольцевые канавки на внутренней поверхности вкладышей. Из этих канавок часть его идет на смазку коренных подшипников, а часть попадает в наклонные каналы, имеющиеся в щеках коленчатого вала, откуда по каналам в шатунных шейках поступает к подшипникам нижних головок шатунов.

Из главной масляной магистрали по вертикальным каналам масло подводится к заднему подшипнику распределительного вала, далее по кольцевой проточке на опорной шейке и каналу — к задней опоре, затем попадает во внутреннюю полость оси коромысел выпускных клапанов и по каналам поступает к передней и средней шейкам. Из кольцевой проточки на передней шейке распределительного вала оно проходит по каналу к передней опоре и далее во внутреннюю полость оси коромысел впускных клапанов. При вращении распределительного вала и совмещении каждого из четырех каналов в средней шейке с каналом в средней опоре оси коромысел выпускных клапанов масло поступает в центральный канал вала, из которого идет к подшипникам коромысел, рабочим поверхностям кулачков и к ведомой звездочке привода распределительного вала.

По каналу в нижней крышке картера привода механизма газораспределения масло попадает на зубья шестерни привода масляного насоса и распределителя зажигания. Для поддержания требуемой температуры масла в водомасляном радиаторе имеется ручной манипуляторный кран. При верхнем положении ручки манипулятора вода проходит через радиатор, но масло не охлаждает. При нижнем положении ручки вся вода, поступающая в радиатор, идет на охлаждение масла.

Топливная система состоит из топливного бака, бензопровода, бензинового насоса, карбюратора, пламегасителя, всасывающего и выпускного коллекторов. Топливо из баков подается к карбюратору насосом диафрагменного типа, приводимым в действие эксцентриком распределительного вала при помощи толкателя.

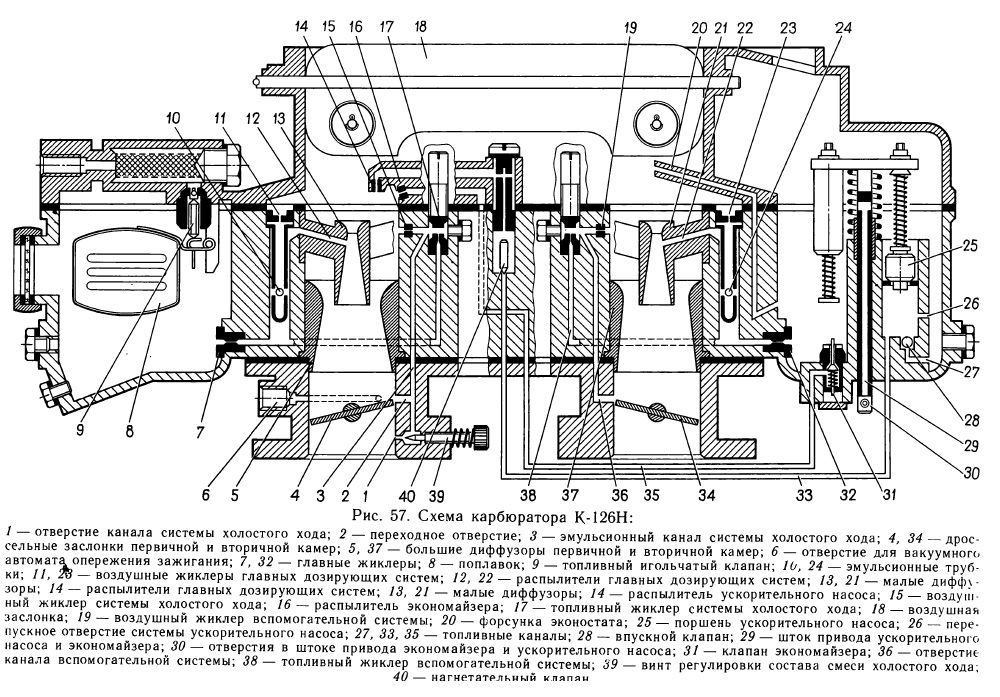

Карбюратор К-126Н (рис. 57) — двухкамерный, вертикальный, с падающим потоком смеси и с двухступенчатым распыливанием топлива. Он имеет общий входной патрубок с воздушной заслонкой и общую поплавковую камеру. Необходимый состав горючей смеси для эффективной работы двигателя на всех режимах обеспечивается в первичной камере главной дозирующей системой и системами холостого хода, экономайзером и ускорительным насосом, во вторичной камере — главной дозирующей и вспомогательной системами, а также системой эконостата.

Вспомогательная система аналогична системе холостого хода в первичной камере и предназначена для подачи топлива при малой степени открытия дроссельной заслонки вторичной камеры, когда разрежение в диффузоре мало и топливо из расположенного в нем распылителя главной дозирующей системы не поступает.

Система эконостата предназначена для обеспечения необходимого обогащения смеси во время работы двигателя с полной нагрузкой при средней и большой частотах вращения коленчатого вала.

Компенсация горючей смеси в обеих камерах осуществляется эмульгированием топлива в главных дозирующих системах и дополнительно системой холостого хода в первичной камере и вспомогательной системой во вторичной.

Главные воздушные каналы обеих камер карбюратора выполнены однотипно и начинаются общим сходным патрубком с воздушной заслонкой, имеющей два предохранительных клапана. В каждой смесительной камере — два диффузора: большой и малый. Малые запрессованы в среднюю часть корпуса карбюратора, большие — съемные и закреплены буртиками на стыке средней и нижней частей карбюратора.

Главные дозирующие системы обеих камер состоят из главных жиклеров, воздушных жиклеров и эмульсионных трубок, расположенных в вертикальных колодцах. Эти колодцы в верхней части сообщаются с распылителями, выполненными в малых диффузорах.

В систему холостого хода (в первичной камере) входят топливный и воздушный жиклеры, которые сообщаются со смесительной камерой двумя отверстиями. Во вторичной камере расположена вспомогательная система, в которую входят топливный и воздушный жиклеры, сообщающиеся со смесительной камерой.

Поплавковая камера при всех режимах работы двигателя, кроме холостого хода, сбалансирована, т. е. верхняя полость ее сообщается с входным воздушным патрубком, а также благодаря особой конструкции штока привода экономайзера и ускорительного насоса с атмосферой. При переводе двигателя в режим холостого хода верхнее отверстие в полом штоке оказывается выше торца втулки, запрессованной в среднюю часть карбюратора, а нижнее — ниже стенки передней части. При всех других режимах работы двигателя отверстие оказывается перекрытым направляющей частью штока привода экономайзера и ускорительного насоса.

Топливо в поплавковую камеру поступает через топливный (сетчатый) фильтр и отверстие в корпусе топливного игольчатого клапана. Из поплавковой камеры топливо проходит через главные жиклеры, заполняя эмульсионные колодцы и каналы, в которых расположены топливные жиклеры системы холостого хода и вспомогательной системы.

Первичная камера карбюратора подает в цилиндры горючую смесь экономичного состава. В момент пуска двигателя и при его работе на малых оборотах холостого хода разрежение, создаваемое за дроссельной заслонкой первичной камеры, передается в эмульсионный канал через отверстие канала, проходное сечение которого регулируется винтом состава смеси холостого хода.

Под действием этого разрежения бензин через топливный жиклер поднимается вверх и смешивается с воздухом, поступающим через воздушный жиклер,— образуется эмульсия. Затем она, перемешиваясь с воздухом, поступающим из переходного отверстия, расположенного несколько выше кромки прикрытой дроссельной заслонки, поступает через отверстие канала холостого хода в смесительную камеру и из нее — в цилиндры двигателя.

Необходимый состав горючей смеси в режимах частичных нагрузок обеспечивается совместной работой главной дозирующей системы и системы холостого хода. Совместная работа главных дозирующих систем первичной и вторичной камер и систем экономайзера и эконостата при полном открытии дроссельных заслонок обеспечивает подачу в цилиндры двигателя обогащенной горючей смеси.

Пуск двигателя производится при закрытой воздушной заслонке и частично — при открытой дроссельной заслонке в первичной камере. В это время в пространстве под воздушной заслонкой создается разрежение, под действием которого из распылителя главной дозирующей системы первичной камеры поступает топливо. Так обеспечивается соответствующее обогащение горючей смеси, необходимое для пуска холодного двигателя. Предохранительные клапаны, установленные в воздушной заслонке, не дают остановиться двигателю после того, как он пущен и начал работать при полностью закрытой воздушной заслонке. Для прогрева двигателя воздушную заслонку следует приоткрыть, а по окончании прогрева полностью открыть.

Система электрооборудования однопроводная с номинальным напряжением в сети 12 В. В качестве основного источника тока используют генератор переменного тока Г250-Ж1 со встроенным кремниевым выпрямителем. Генератор работает с контактно-транзисторным реле-регулятором типа РР-362А, содержащим два электромагнитных элемента: регулятор напряжения, управляющий транзистором, и реле защиты транзистора. Параллельным источником тока служит аккумуляторная батарея типа 6СТ-54.

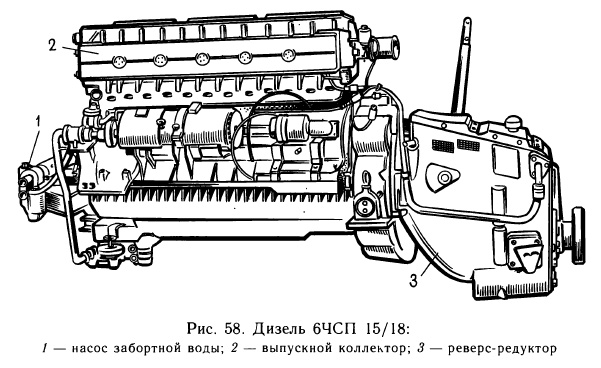

ДИЗЕЛЬ 6ЧСП 15/18 (рис. 58). Это судовой, высокооборотный, четырехтактный, шестицилиндровый двигатель с рядным расположением цилиндров, с реверсивной муфтой и редукторной передачей.

Основной несущей деталью остова двигателя является картер, служащий для объединения всех деталей в единую конструкцию.

Картер состоит из двух литых частей: верхней несущей, выполняющей функцию фундаментной рамы, и нижней — поддона — закрывающей снизу кривошипно-шатунный механизм и являющейся маслосборником. Выполняемый с разъемом в плоскости, проходящей через ось коленчатого вала, картер крепится полками непосредственно к судовому фундаменту.

Внутри верхнего картера имеется семь поперечных перегородок жесткости, выступающих за плоскость разъема, в нижних частях которых сделаны пазы для крышек коренных подшипников — подвесок. С их помощью осуществляется подвесное крепление коленчатого вала. Подвески с натягом входят в пазы картера и крепятся каждая двумя шпильками, ввернутыми в тело картера. Расточки в перегородках и подвесках образуют гнезда для вкладышей коренных подшипников.

На нижней части картера устанавливают масляный, водяной и топливоподкачивающий насосы, а также передачу к ним. На обработанной плоскости верхнего картера устанавливают блок цилиндров и закрепляют его шпильками.

Блок цилиндров состоит из силуминовой рубашки, имеющей шесть гнезд, внутрь которых вставляют втулки из хромомолибденовой стали. Внутреннюю поверхность втулок азотируют. Между втулками и стенками рубашки образуется полость для протока охлаждающей воды. В общий узел с рубашкой соединяется головка блока посредством шпилек.

Головку блока изготовляют общей для шести цилиндров. В нижней плоскости ее имеются отверстия, аналогичные отверстиям в рубашке, служащие для перепуска охлаждающей воды. В головке сделаны отверстия для клапанов по четыре на каждый цилиндр, из которых два впускных и два выпускных, и отверстия для форсунок. На верхней плоскости головки устанавливают семь разъемных подшипников, каждый из которых имеет по две параллельных расточки для распределительных валов впуска и выпуска.

Коленчатый вал изготовлен из высококачественной хромомолибденовой стали. Он имеет шесть колен, расположенных попарно в трех плоскостях под углом 120° друг к другу, шесть шатунных и семь коренных (пустотелых) шеек. Полости коренных и шатунных шеек сообщаются с помощью каналов, просверленных в щеках вала, для подвода смазочного масла. К рабочим поверхностям вкладышей коренных и шатунных подшипников масло подводится из полости вала по медным развальцованным трубкам, вставленным изнутри в радиальные отверстия шеек вала.

На одном конце вала со стороны седьмой коренной шейки имеется фланец для крепления маховика, на другом шлицевом конце монтируются хвостовик и шестерня, служащая для привода механизмов, обслуживающих двигателей.

Шатуны — штампованные из высоколегированной стали со стержнем двутаврового сечения. Верхняя головка шатуна неразъемная с запрессованной с натягом бронзовой втулкой, нижняя — разъемная со стальными вкладышами, залитыми антифрикционным материалом. Крышка подшипника крепится к телу шатуна болтами из легированной стали.

Поршни—штампованные из алюминиевого сплава. Фигурное днище обеспечивает завихрение сжимаемого воздуха, способствующее лучшему смесеобразованию.

В головке поршня проточено пять канавок для поршневых колец, четыре из которых расположены выше поршневого пальца и одно — ниже.

Механизм газораспределения состоит из двух распределительных валов, клапанов и привода к ним. Распределительные валы расположены на головке блока цилиндров: один — над впускными, другой — над выпускными клапанами. Каждый вал имеет семь опорных шеек и 12 кулачков одинакового профиля.

На одном конце вала впуска насажены регулировочное кольцо и изготовленные совместно коническая и цилиндрическая шестерни, а на конце вала выпуска — цилиндрическая шестерня. Цилиндрические шестерни находятся во взаимном зацеплении, а коническая шестерня входит в зацепление с валиком привода газораспределения.

Кулачки распределительных валов непосредственно нажимают на полированную плоскость соответствующих клапанов и открывают их в определенном порядке. Закрываются клапаны под действием пружин.

Система топливоподачи включает следующие основные элементы: топливоподкачивающий насос, топливный насос высокого давления, форсунку и топливные фильтры. Топливоподкачивающий насос подает топливо из расходной цистерны через фильтр к насосу высокого давления.

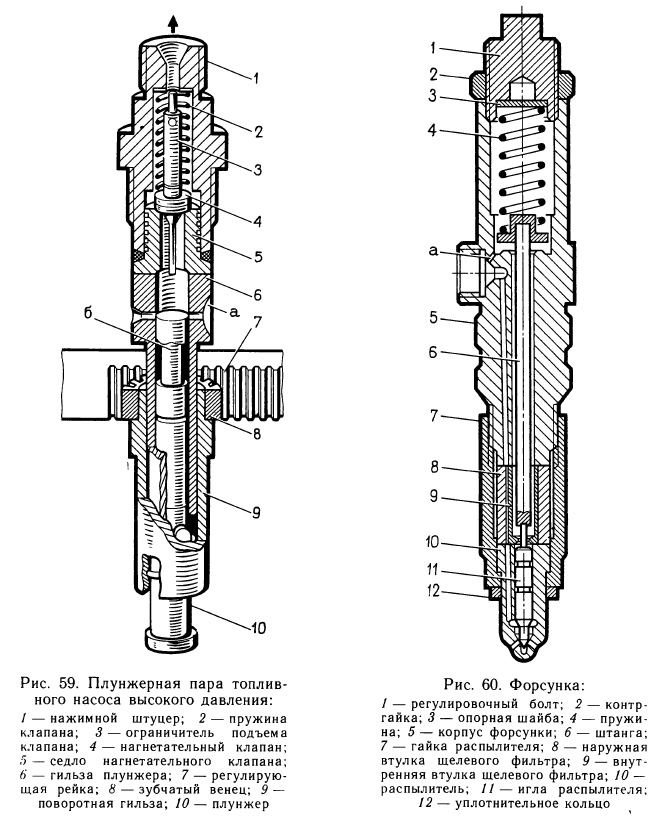

Топливный насос высокого давления состоит из литого алюминиевого корпуса, в котором скомпоновано шесть топливоподающих секций и размещены кулачковый вал и толкатели. С помощью насоса отмеряют порции топлива, необходимые для данного режима работы двигателя, и подачу ее в строго определенный момент к форсунке соответствующего цилиндра. Основным элементом насоса является плунжерная пара (рис. 59). При движении плунжера вниз в отверстие а поступает топливо и заполняет надплунжерное пространство.

В результате набегания кулачковой шайбы на ролик толкателя плунжер начинает двигаться вверх и часть топлива вытесняется во всасывающую магистраль. После перекрытия плунжером впускных окон вытеснение топлива прекращается и начинается его подача через нагнетательный клапан к форсунке.

Окончание подачи наступает тогда, когда надплунжерное пространство сможет сообщаться через паз в плунжере с отсечным окном втулки. Таким образом, количество подаваемого топлива зависит от момента конца подачи. Чем раньше наступит открытие окна плунжером, тем меньше будет подано топлива.

Плунжер имеет косой вырез с кромкой б, поэтому момент конца подачи зависит от положения плунжера относительно отверстия а, которое регулируется зубчатым венцом. Давление, создаваемое насосом, достигает 50—60 МПа.

Форсунки (рис. 60) предназначены для впрыска топлива в цилиндр. Распыливание топлива достигается вытеканием его с большой скоростью через сопловые отверстия.

Топливо поступает по вертикальному каналу через щелевой фильтр под большой конус иглы распылителя. Под давлением топлива игла приподнимается и открывает отверстие в распылителе, через которое распыленное топливо попадает в камеру сгорания. Когда плунжер топливного насоса перестанет подавать топливо, игла под действием пружины закроет сопловое отверстие. Топливо, просочившееся в зазор между иглой и распылителем, через отверстие а удаляется в кольцевую топливоотводящую полость между подводящим трубопроводом высокого давления и наружной трубкой отводящего штуцера.

Топливный фильтр установлен между топливоподкачивающим насосом и топливным насосом высокого давления. Он представляет собой литой стакан, в котором размещен фильтрующий элемент, состоящий из металлической сетки, надетого на нее шелкового чехла и фильтрующих войлочных пластин, сжатых гайкой с помощью металлической нажимной пластины.

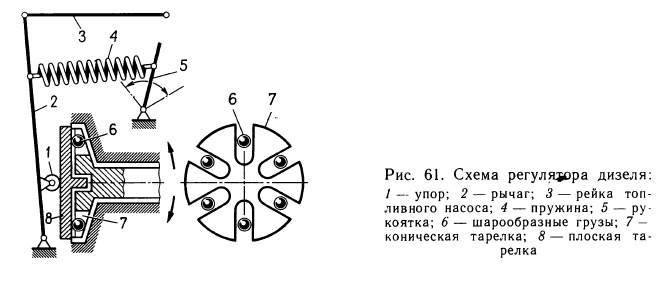

Внешняя нагрузка, приложенная к коленчатому валу, не постоянна и часто изменяется в зависимости от условий эксплуатации судна. Для поддержания постоянной частоты вращения коленчатого вала независимо от изменения внешней нагрузки двигатель оборудован всережимным автоматическим регулятором. В его состав входят задающее устройство (элемент настройки), измерительный и исполнительный элементы (рис. 61).

Измерительный элемент регулятора состоит из двух тарелок с шарообразными грузами между ними. Рычаг 2 и рейка 3 топливного насоса выполняют функции исполнительного элемента. В действие регулятор приводится от кулачкового вала топливного насоса высокого давления, при вращении которого шарообразные грузы 6 под действием центробежных сил удаляются или приближаются к оси вращения конической тарелки 7. Плоская тарелка 8 в этом случае через упор 1 и рычаг 2 смещает рейку 3 топливного насоса в сторону увеличения или уменьшения цикловой подачи топлива. На заданный режим работы регулятор настраивается пружиной 4, натяжение которой устанавливается рукояткой 5.

Смазочная система дизеля — циркуляционная под давлением. Подача масла осуществляется при помощи масляного насоса шестеренного типа с тремя парами шестерен, из которых одна пара образует нагнетающую секцию, а две другие — откачивающие секции.

Нагнетающая секция подает масло из бака через масляный фильтр к дизелю (в торец со стороны передачи). Через отверстие в торцовой крышке картера, называемой крышкой центрального подвода, масло поступает к первой шейке коленчатого вала, откуда по полостям шеек и каналам в щеках вала направляется ко всем коренным и шатунным подшипникам. Из той же точки картера по другим каналам масло поступает под давлением к подшипникам механизмов передачи и газораспределения.

Масло, стекающее и собирающееся на дне нижнего картера, откачивающими секциями насоса возвращается в бак для освобождения от пены и отстоя. По пути от бака к нагнетающей секции масло поступает в охладитель.

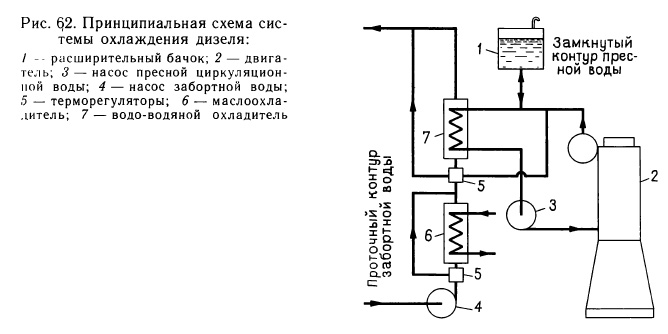

Охлаждение двигателя — водяное, принудительное, двухконтурное, состоящее из замкнутого контура пресной воды и проточного контура забортной воды (рис. 62). Забортная вода охлаждает последовательно масло и пресную воду (обводные магистрали служат для перепуска забортной воды помимо охладителей при отсутствии необходимости охлаждения). Пресная вода из расширительного бачка проходит через охладитель и подается насосом в двигатель. После охлаждения втулок цилиндров, крышек и газовыпускного коллектора вода снова поступает в охладитель.

Пуск двигателя осуществляется электростартером или сжатым воздухом. Системы пуска действуют независимо друг от друга. Для зарядки аккумуляторных батарей, питающих электростартер, дизель снабжен генератором постоянного тока мощностью 1 кВт.

Для уменьшения частоты вращения и изменения направления вращения гребного вала судна относительно коленчатого вала двигателя, а также разобщения двигателя с гребным валом для работы на холостом ходу служит реверс-редуктор. Он состоит из редукторной и реверсивной частей. Редукторная часть реверс-редуктора с одинарными дисковыми муфтами состоит из вала заднего хода с передаточными шестернями и пустотелого вала переднего хода с шестернями. Реверсивная часть имеет диски переднего и заднего хода, укрепленные на валах, и нажимной диск. Барабан реверсивной части редуктора жестко соединен с валом дизеля. Реверс-редуктор может включаться и выключаться как с поста управления в машинном отделении, так и дистанционно.

Литература

Спасательный катер. Устройство и эксплуатация. Печатин А. [1988]