Содержание

- Проверка рамового подшипника

- Демонтаж рамового подшипника

- Ремонт рамового подшипника

- Монтаж рамового подшипника

- Проверка упорного подшипника

- Демонтаж упорного подшипника

- Монтаж упорного подшипника

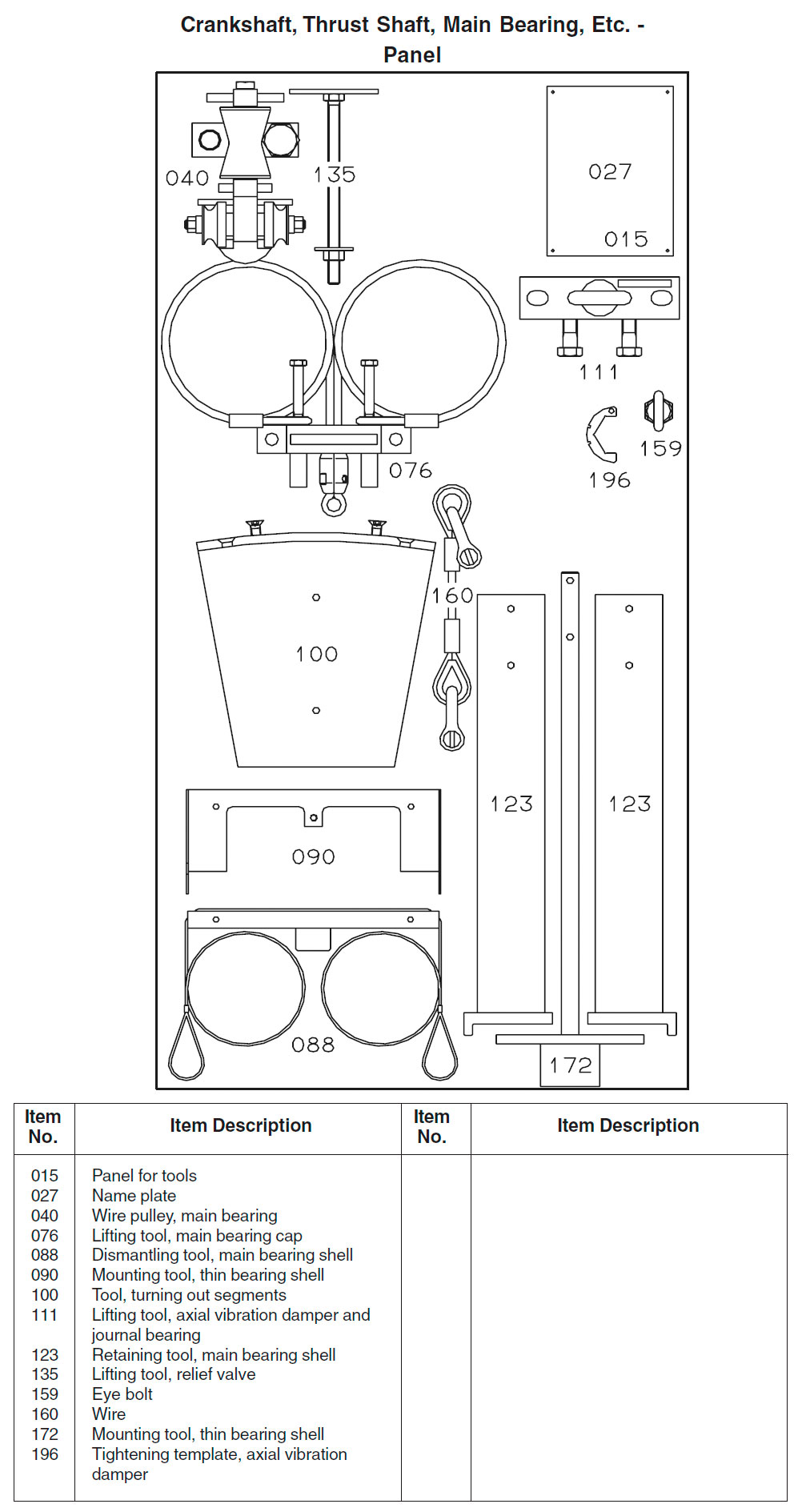

- Crankshaft, Thrust Shaft, Main Bearing, Etc. - Panel

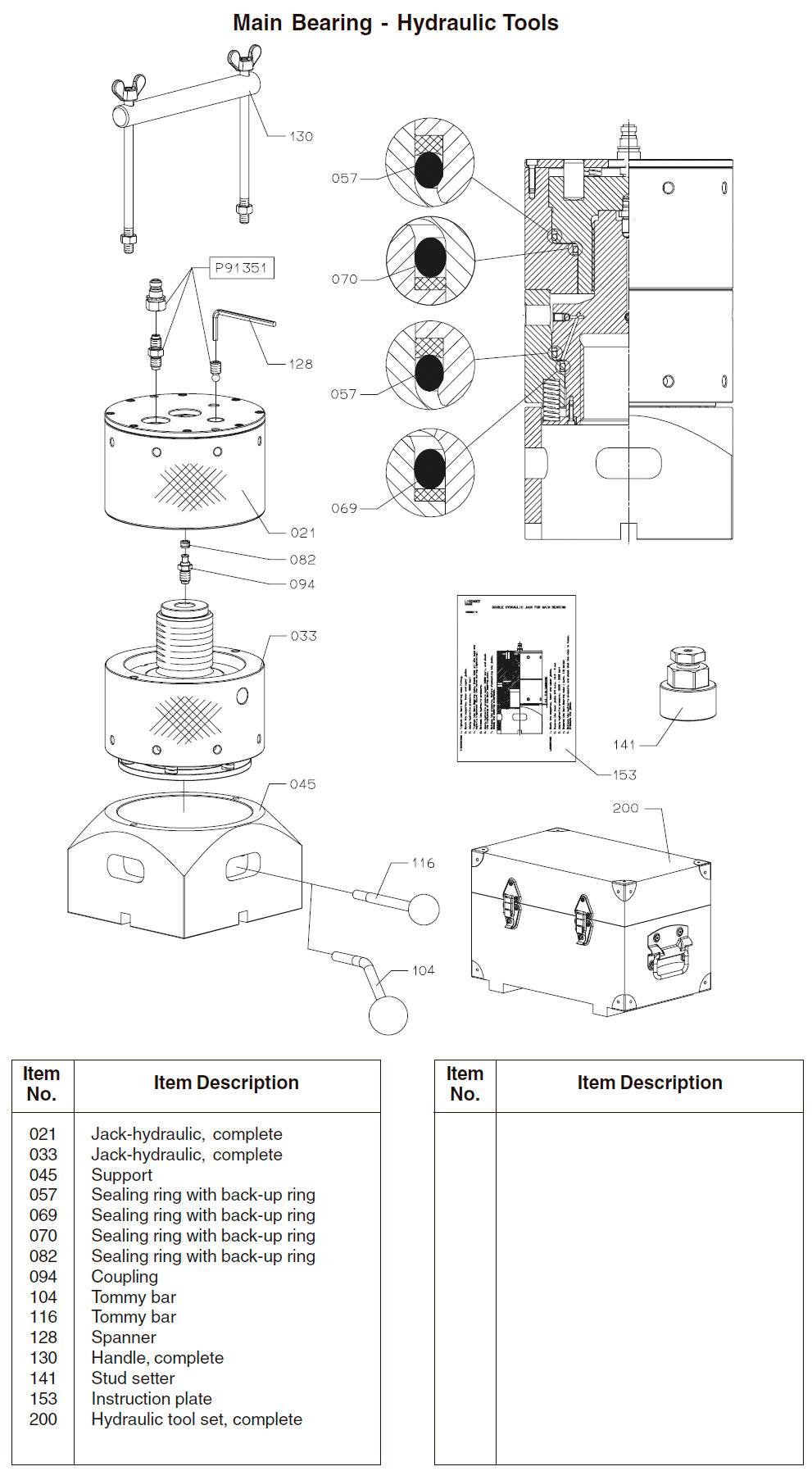

- Main Bearing - Hydraulic Tools

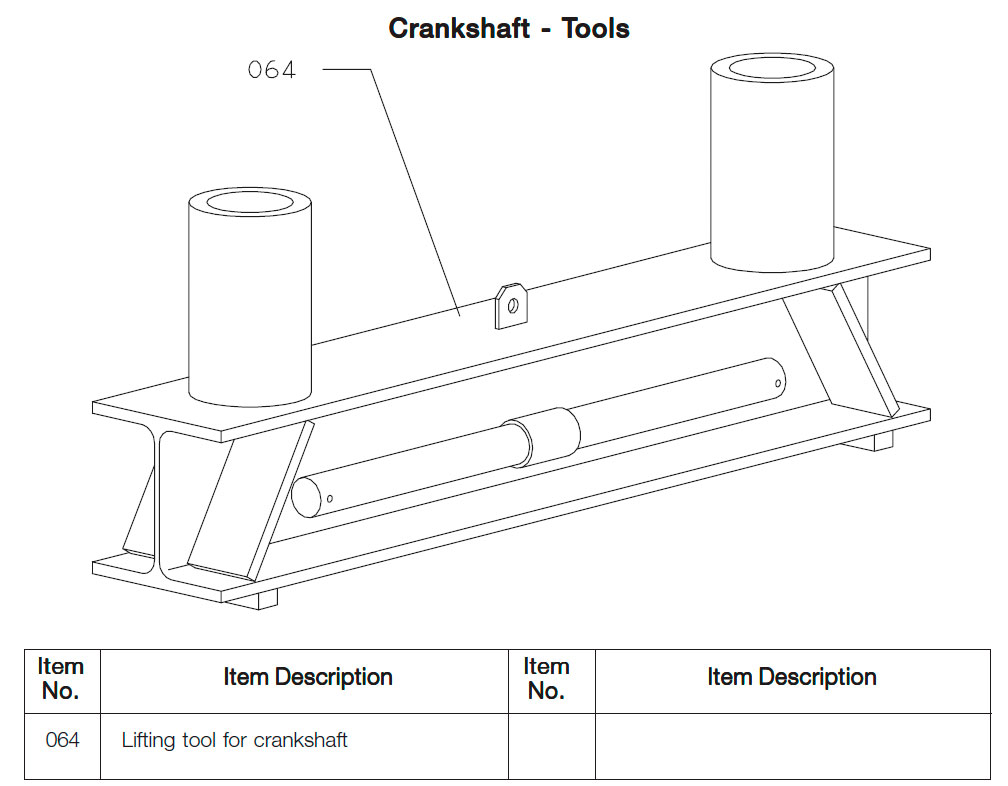

- Crankshaft - Tools

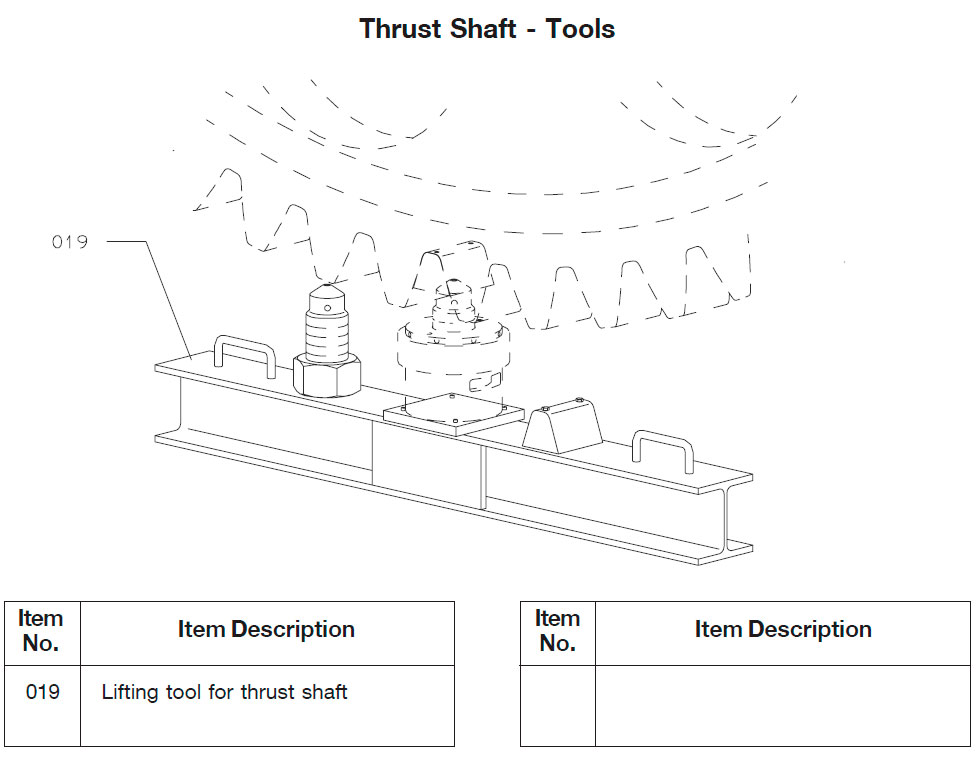

- Thrust Shaft - Tools

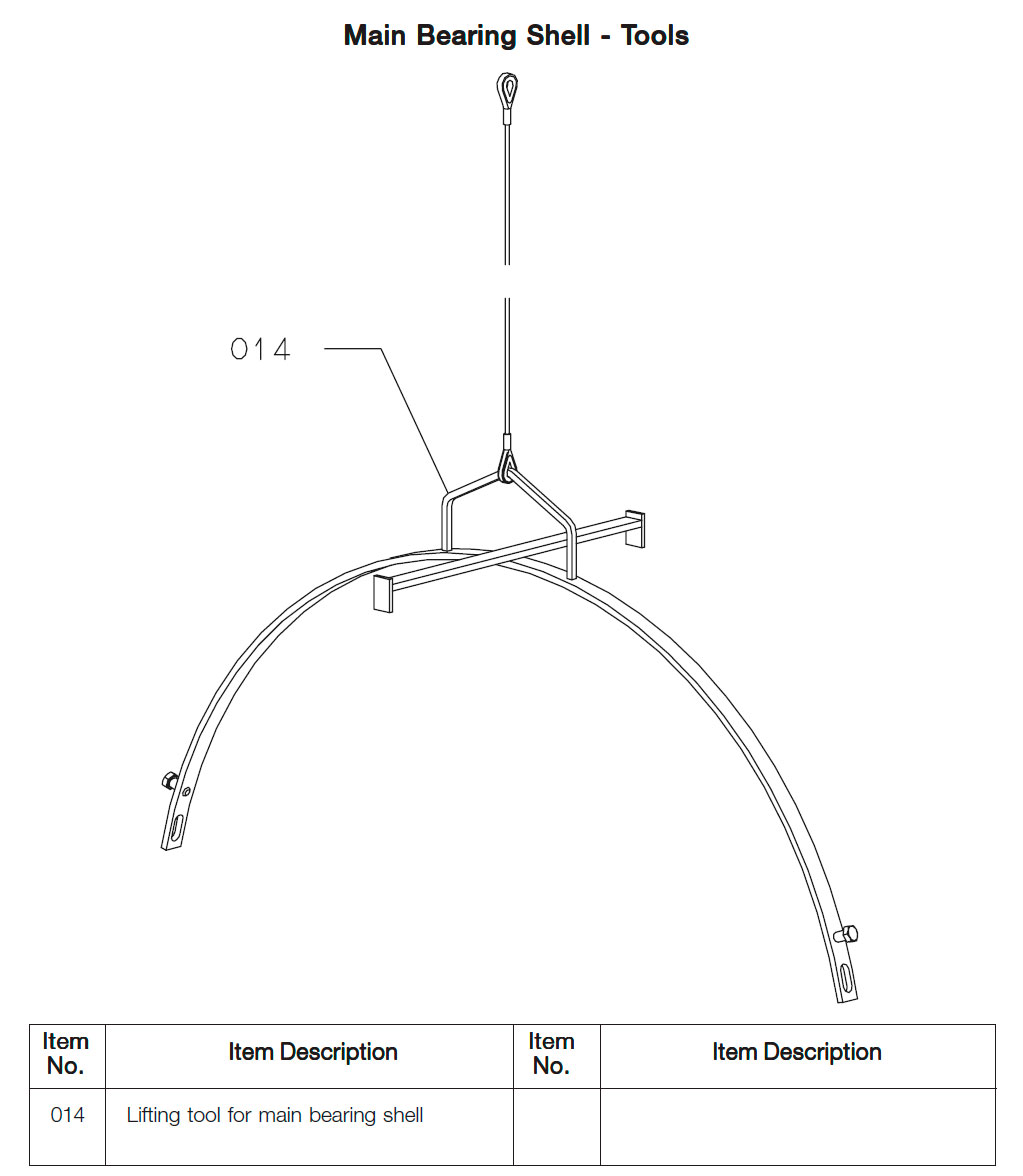

- Main Bearing Shell - Tools

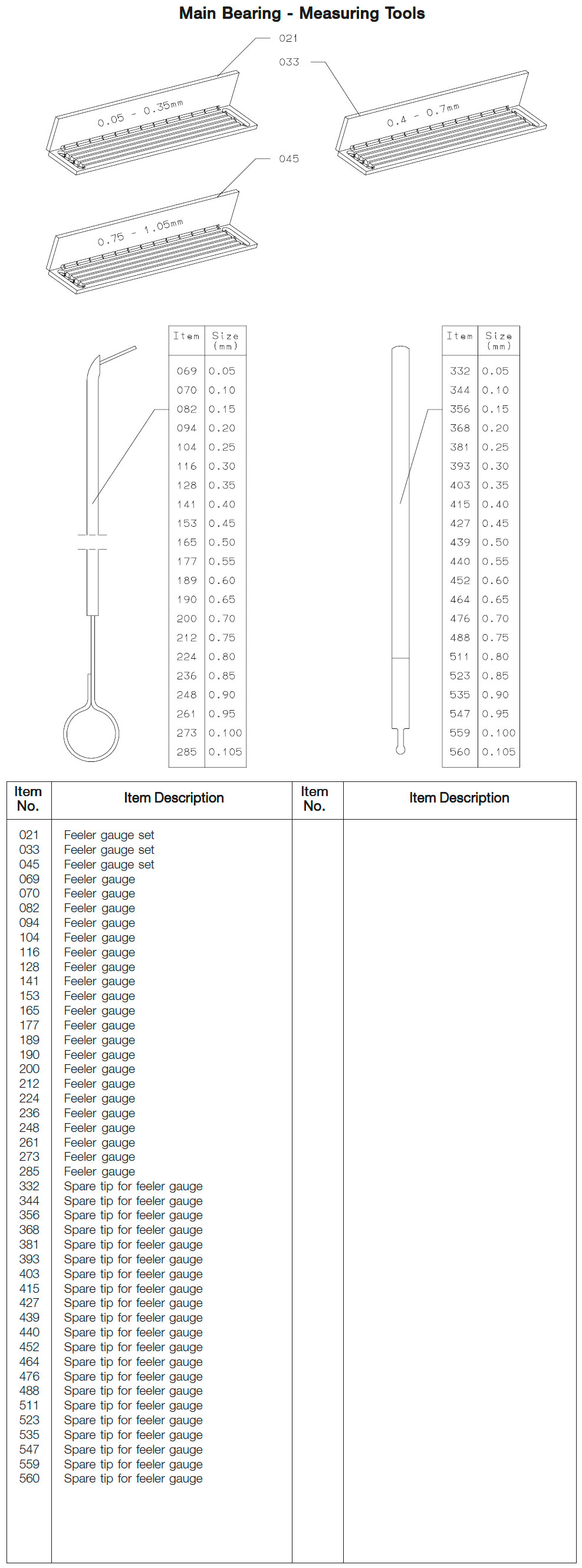

- Main Bearing - Measuring Tools

Проверка рамового подшипника

Состояние рамовых подшипников может быть проверено путём:

- показаний прогиба (deflection readings)

- визуального контроля

- проверки кромки (edge checking)

- измерения верхнего зазора.

ПОКАЗАНИЯ ПРОГИБА КОЛЕНЧАТОГО ВАЛА

Показания прогиба должны сниматься, когда судно наплаву, а не в доке. Поскольку на центровку (alighnment) влияет температура машинного отделения, а также условия загрузки, то измерения прогиба с целью достоверного сравнения должны осуществляться по возможности при одной и той же температуре и загрузке судна.

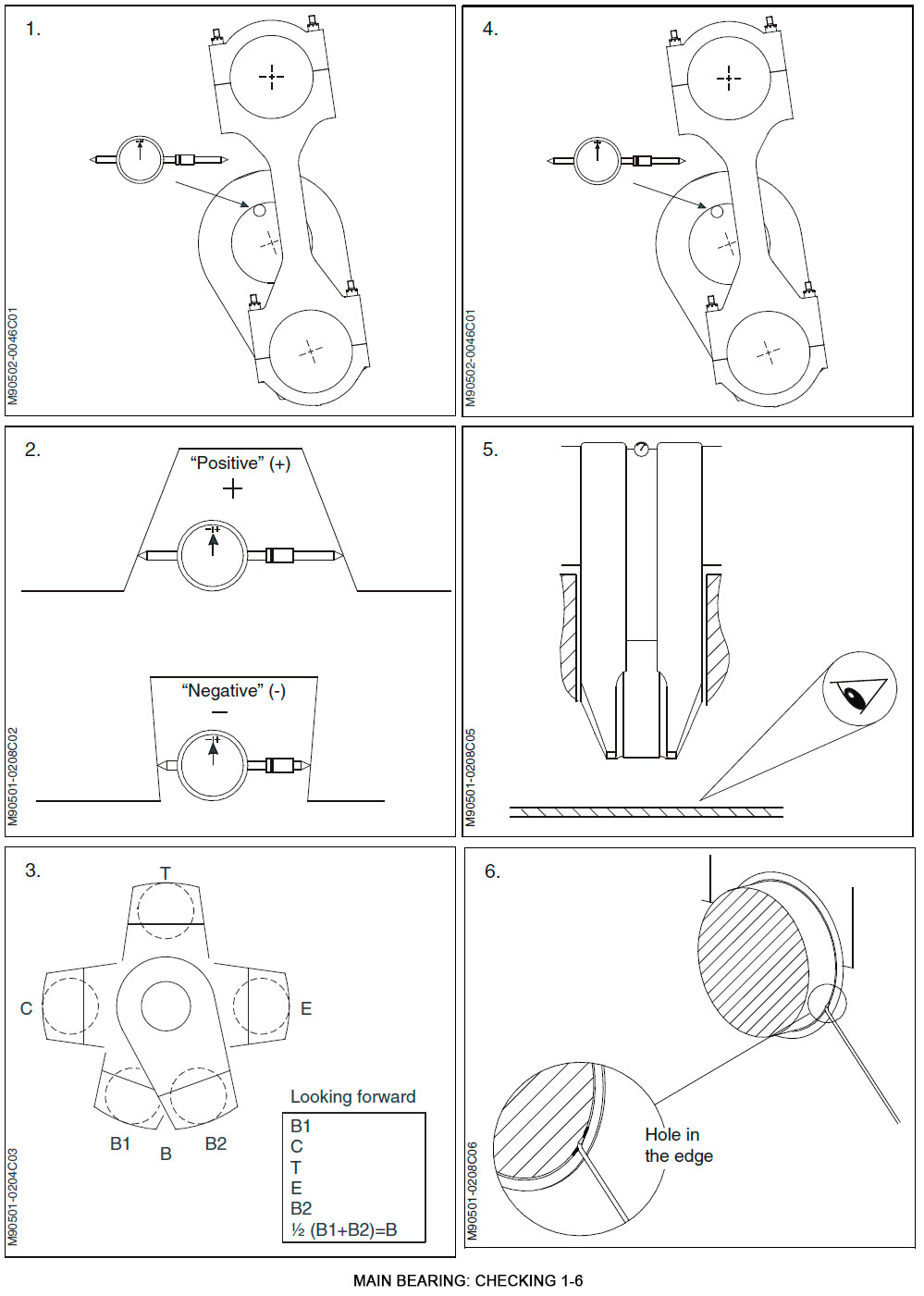

- Поставить индикатор на кривошип параллельно шейке коленвала, как показано на рис. Правильное положение отмечено керном на щеках кривошипа.

- Сближение (Closing) колена (crank throw), т.е. сжатие индикатора рассматривается как отрицательное (-), а расхождение (opening) как положительное (+).

- Установить индикатор в В1 или В2 близ НМТ. Проворачивая по часовой стрелке, снимать показания, когда колено проходит положения: В1-почти внизу, (bottom); С - со стороны коленвала, (camshaft); Т - вверху (Тор); Е - со стороны выхлопа (exhaust); В2-почти в самом низу (bottom).

В = ½ (В2+В1) - Когда снимаются показания для трёх самых крайних по корме цилиндров, то при каждой остановке после проворота необходимо провернуть валоповоротный механизм немного обратно, чтобы убрать тангенциальное давление на зубьях маховика. В противном случае это давление может фальсифицировать показания. Для оценки показаний изгиба см. статью «Укладка и центровка рамовых подшипников». Если по индикатору прогиб коленвала достиг предельного допуска, то должны быть проверены на износ два смежных рамовых подшипника (см. ниже). Если подшипники оказались в хорошем состоянии, то необходимо связаться с MAN B&W DIESEL или изготовителем двигателя для проверки укладки постели. Для информации используйте таблицу прогибов «после ходовых испытаний (after seatrial)». Состояние подшипника может быть проверено следующим путём:

- Визуально просмотрите наличие фрагментов металла подшипника и проверьте фильтры на наличие металла. Такие фрагменты могут быть от крейцкопфа, направляющего башмака или подшипников пальцев кривошипа. Если фрагменты найдены, то повреждённый подшипник может быть определён проверкой кромки щупом.

ОБЩИЕ СВЕДЕНИЯ

Повреждение подшипника быстрее всего распространяется прямо по рабочему ребру подшипника, где, в конце концов, оно образует отламывающуюся стружку, и эти кусочки белого металла могут попадать в картер внизу суппорта подшипника (bearing support). Большие частички могут быть найдены при обследовании картера, а небольшие, тонкие кусочки могут проходить в фильтр. Проверка рабочего ребра подшипника с осмотром картера и фильтра обычно обеспечивает хорошую индикацию состояния подшипника.

ПРОВЕРКА РАБОЧЕГО РЕБРА ПОДШИПНИКА

- 6. Рабочие рёбра подшипника могут быть проверены щупом, что даст возможность проследить рабочую кромку напротив шейки полностью вокруг на каждой стороне.

Если белый металл отсутствует на кромке, то кончик щупа будет входить в дырку, свидетельствуя, таким образом, о повреждении. В большинстве случаев эта дырка может быть просмотрена невооружённым глазом как тёмное пятно при использовании сильной вспышки. Рамовые подшипники №1 и №2 по корме являются более труднодоступными по всему кругу с каждой стороны, но часто это преодолимо путём изгиба щупа.

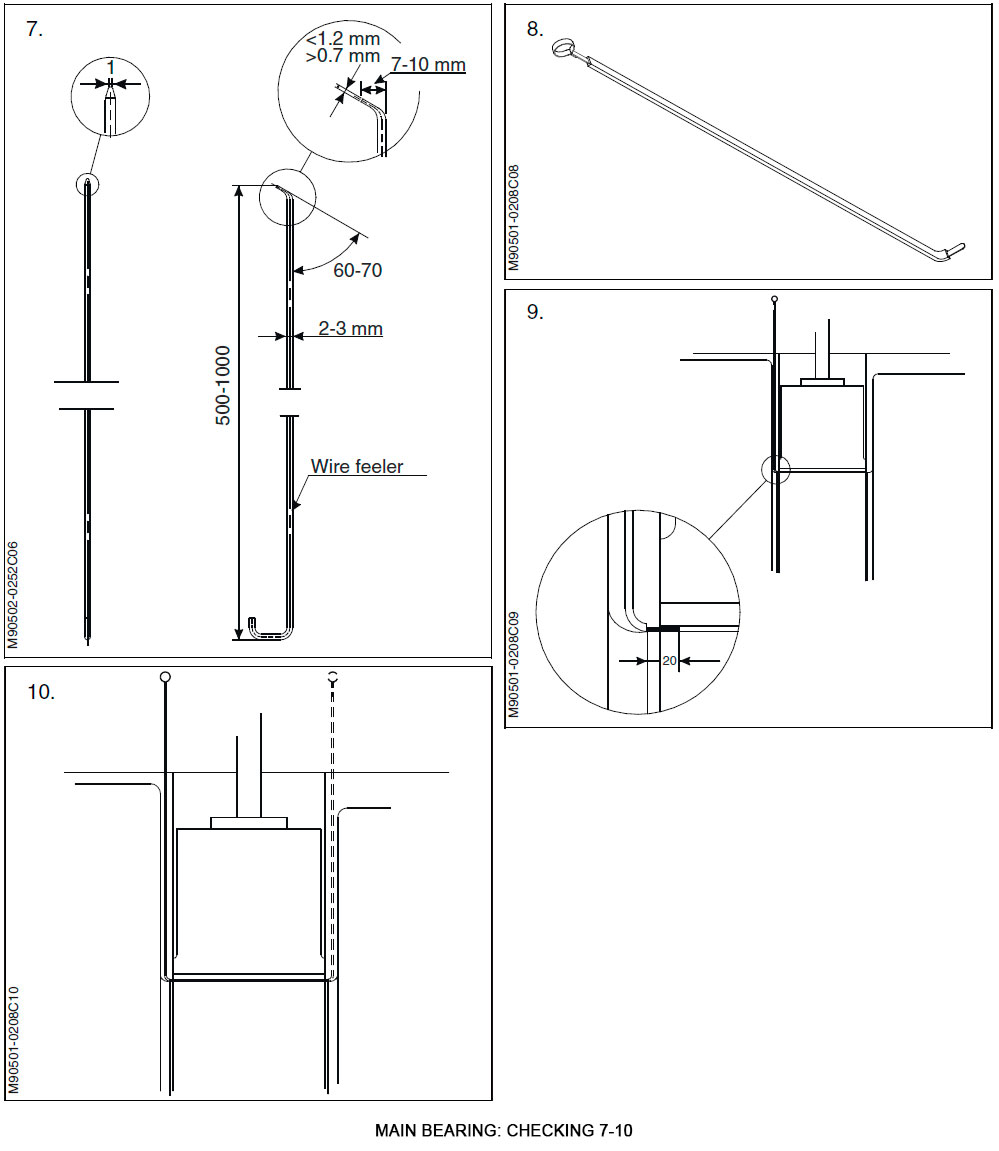

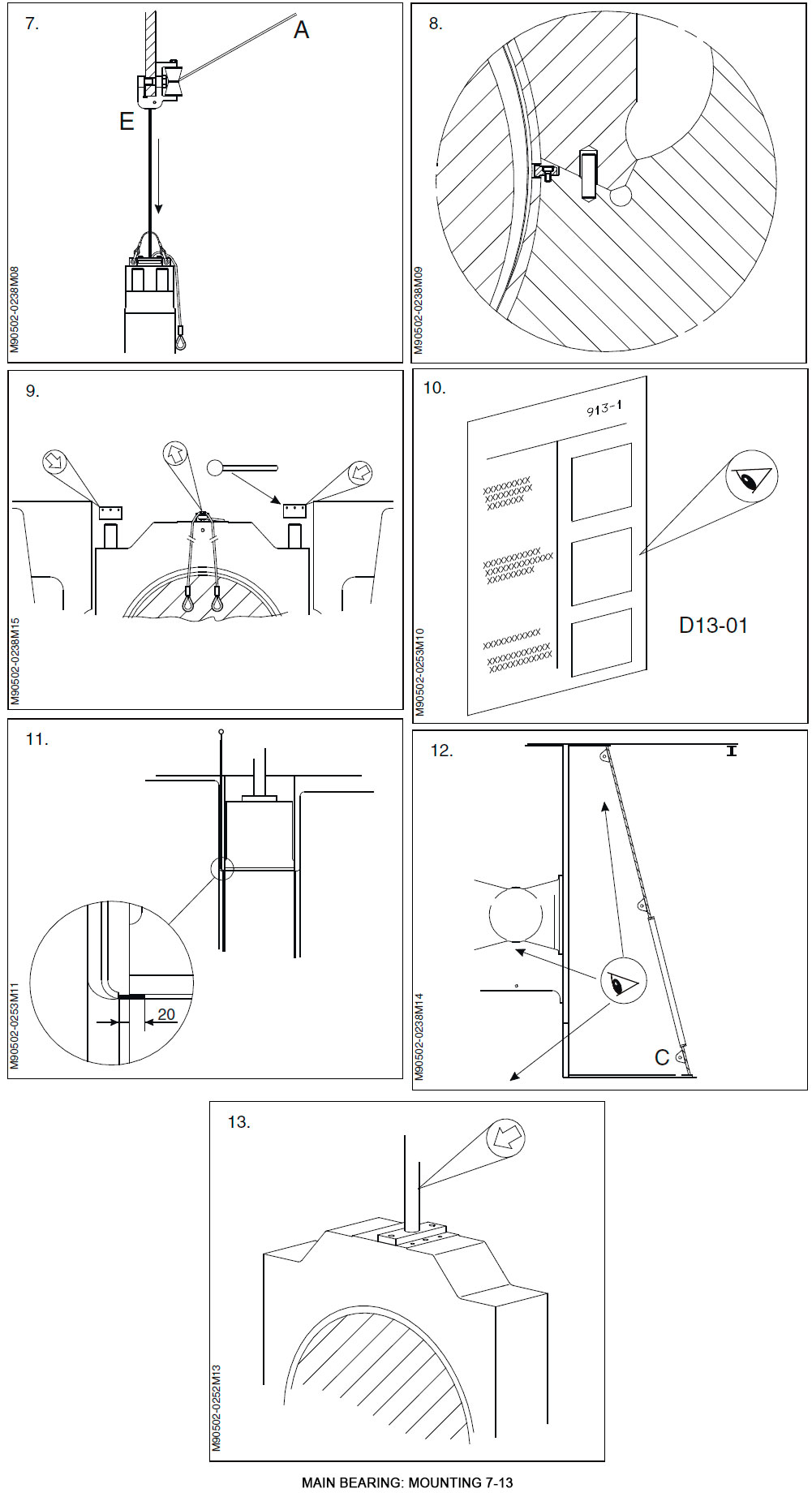

ПРОВОЛОЧНЫЙ ЩУП

- 7. Достаточно легко сделать такой щуп, как показано на рис. 7, из куска стальной проволоки (например, из сварочного электрода) толщиной от 2 до 3 мм и длиной от 0,6 до 1 м в зависимости от типа двигателя. Приблизительно от 7 до 10мм проволоки должно загибаться на угол, примерно 65°, чтобы образовать зуб (tip) щупа. Обработать зуб полированием для получения нужного профиля и размера как показано на рисунке 7. Необходимо отметить, что толщина белого металла примерно 1.5 мм, поэтому толщина зуба должна быть менее чем 1.2 мм и больше, чем максимальный верхний зазор. На другом конце щупа должна быть сделана ручка путём загиба крючком в том же направлении, что и зуб.

- 8. Если в показаниях раскепов коленвала (autolog) слишком большая разница, то проверьте зазор в отдельных подшипниках. Проверки зазоров подшипников должны выполняться также при капитальном ремонте, сюрвейерских осмотрах и обследованиях картера. Если возникли какие-либо подозрения о повреждении подшипника, то рекомендуется проверить рабочую кромку подшипника без вскрытия.

- 9. Перед измерениями убедитесь, что лезвия щупа в хорошем состоянии. Щуп вставляется вдоль кривошипа (Crank throw). Когда щуп задевает шейку, то необходимо пытаться мягко проникнуть щуповым инструментом в подшипник. Нельзя применять усилие. Измерением определяется разница «входит/не входит» (Go/No go) = 0,05 мм. т.е. Go = 0,75 mm/No go =0,8 mm. После измерений проверьте лезвия щупа.

- 10. Зазор измеряется с обоих, кормовой и носовой, сторон подшипника. Для новых подшипников зазоры указаны в Data 105-2 только с целью рекомендаций.

- 11. Разница в зазорах между текущим и записанным в листе регулировок (либо зазором, указанным для новых, раннее установленных подшипников ) не должна превышать 0,10 мм. Если превышает, то см. статью «Подшипники – конструкция, требования». Если подшипник необходимо демонтировать, то см. ниже «Демонтаж рамового подшипника».

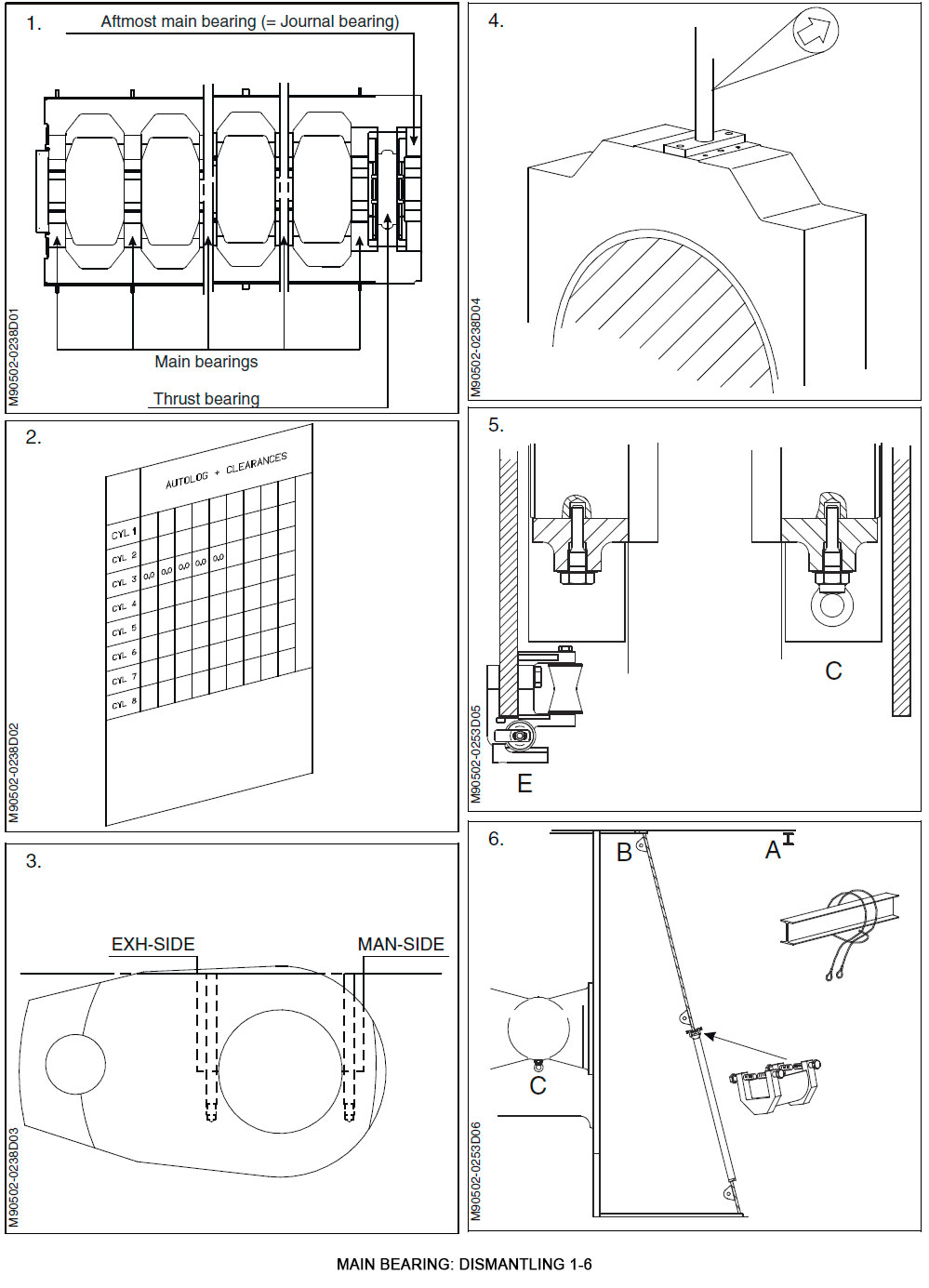

Демонтаж рамового подшипника

- Демонтаж рамового подшипника. Подшипники подразделяются на две категории: рамовые подшипники и самые крайние по корме рамовые подшипники, часто называемые опорными подшипниками «Journal bearing», см. ниже «Демонтаж упорного подшипника».

- Перед любым демонтажем проверьте и запишите верхние зазоры рамового подшипника и раскепы коленчатого вала по блокам цилиндров.

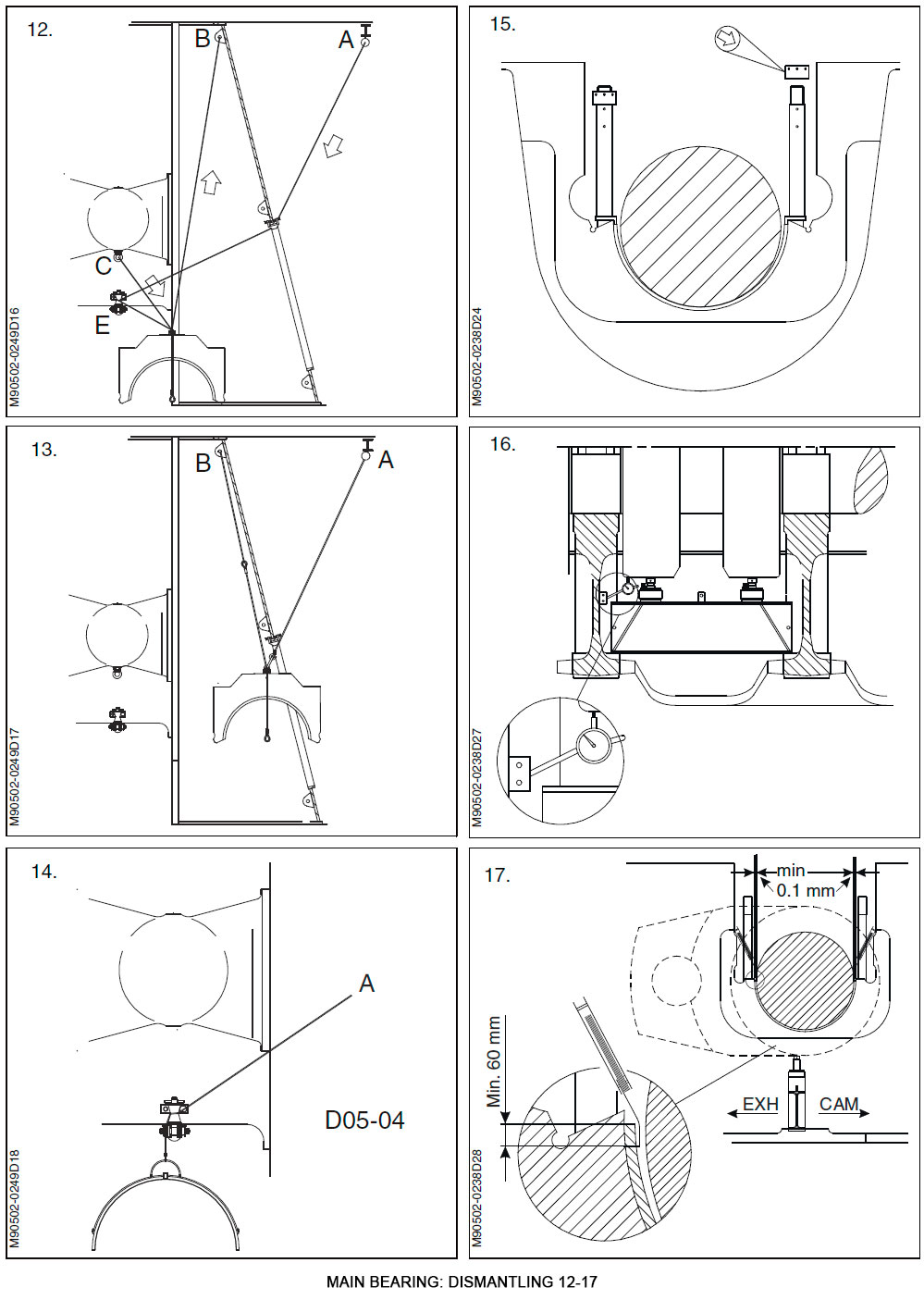

- Повернуть кривошип в такое положение, чтобы верх шпилек стал вровень либо слегка выше кривошипа. Убедитесь, что крейцкопф соседнего цилиндра находится в положении выше, чем на цилиндре, на котором вы работаете, чтобы была возможность поднять крышку.

- Отсоедините трубу смазочного масла от главной трубы. На некоторых двигателях масляные трубы для аксиального вибрационного демпфера (AVD) должны сниматься вместе с масляными трубами главного подшипника №1. Некоторые двигатели имеют температурные датчики, встроенные в рамовый, крейцкопфный и шатунный подшипники. С этими датчиками во избежание повреждения необходимо обращаться аккуратно.

- Смонтировать блок Е, над крышкой подшипника и проушину в стопорный винт, установленный внизу противоположного направляющего башмака. Убедиться, что проушина ввинчена до упора.

- Смонтировать направляющий проводник, см. рис. Установить тали в следующие точки: А - трёхтонные цепные тали в строп вокруг балки: В -трёхтонные цепные тали; С - трёхтонные подъёмные (pull lift).

- Перед демонтажом соберите и проверьте гидравлические джеки, см. статью «Основные инструменты».

- Установите гидравлические джеки рамового подшипника на шпильки подшипника. Подсоедините гидравлический насос. Отдайте гайки.

- Уберите с двигателя гидравлический инструмент рамового подшипника. Открутите и снимите гайки со шпилек рамового подшипника.

- Установить подъёмный инструмент на крышку рамового подшипника. Намотать самый длинный трос вокруг шкива Е и прикрепить его к талям А с внешней стороны двери, см. рис. При набивке талей убедитесь, что ведущий проводник расположен правильно для защиты дверного проёма. Аккуратно поднять крышку рамового подшипника, освободив её от шпилек.

- Присоединить оттяжку С к короткому тросу через подъёмное приспособление. Набивая оттяжку С, и ослабляя тали А, снять крышку подшипника и освободить от направляющих крейцкопфа.

- Присоединить тали В к самому короткому свободному тросу. Путём ослабления тали А и оттяжки С и одновременно набивая тали В, передвинуть крышку подшипника так, чтобы она свободно висела ниже тали В. Освободить тали А и оттяжку С и размотать шкив Е.

- Присоединить тали А к короткому тросу через подъемный инструмент и поднять крышку подшипника с двигателя.

- Установить подъёмный инструмент на верхний вкладыш рамового подшипника. Пропустить трос вокруг шкива Е и присоединить его к тали А снаружи двигателя. Осторожно поднимать вкладыш подшипника пока он не подвиснет свободно ниже направляющего башмака. Поднять и вытащить вкладыш из двигателя таким же путём как и крышку подшипника.

- Если коленчатый вал проворачивается вместе с демонтированной крышкой подшипника, то надо использовать два стопора для предотвращения от проворачивания нижнего вкладыша.

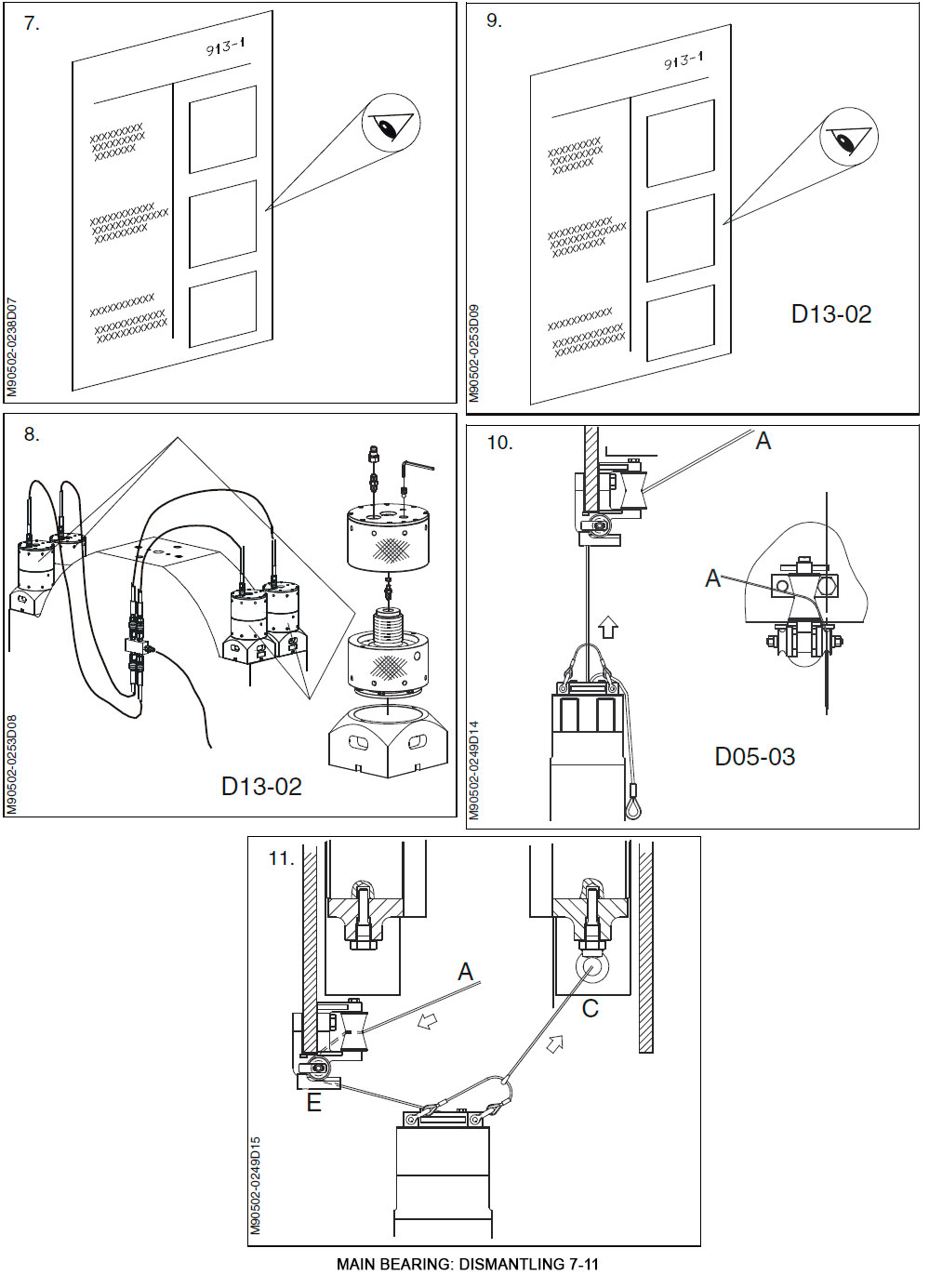

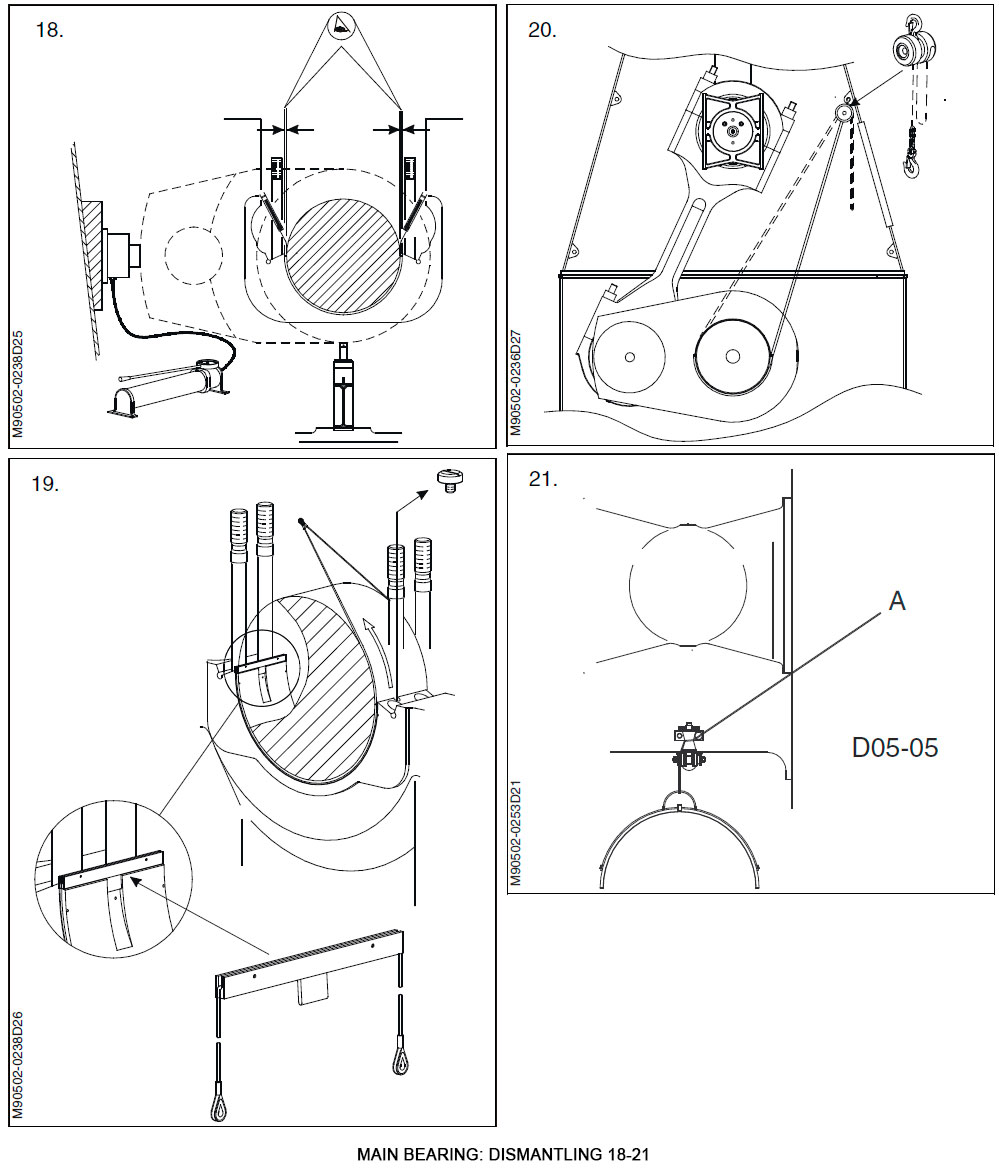

- Установите траверсу в фундаментную раму концами на балки и расположите гидравлические джеки ниже щёк кривошипа (crank webs). Затяните болты на щеках кривошипа и набейте джеки. Подсоедините джеки к насосу высокого давления и наращивайте давление до тех пор, пока коленвал не поднимется на 0,2-0.5 мм, что является максимальным зазором в двух смежных подшипниках. Запишите давление для последующей справки.

- Проверьте зазор между шейкой и вкладышем подшипника, который должен быть минимум 0,1 мм, или между вкладышем подшипника и суппортом рамового подшипника, с обеих сторон шейки. Пластинки щупа должны входить минимум 60 мм в щель, чтобы пройти рельеф сверления в подшипниковом вкладыше. Если зазор менее 0,1 мм, то необходимо подвинуть траверсу в сторону до необходимого зазора. Обычно регулировка допускает движение на 50-100 мм в сторону выхлопа (сторона, где зазор отсутствует). Нижний вкладыш должен выдвигаться в сторону с наибольшим зазором для маневрирования.

- Если изменение позиции траверсы не обеспечивает вертикальное перемещение, то необходимо воспользоваться 5-тонным джеком между боковой стенкой и кривошипом, чтобы откорректировать положение шейки. При необходимости запишите созданное давление в джеке. Эта информация используется при установке нового подшипника, чтобы коленвал находился в том же положении. Рекомендуется, чтобы подъёмный инструмент коленвала удалялся только при крайней необходимости и затем только после замены вкладыша рамового подшипника.

- Демонтировать стопорные (locking) болты. Установить демонтирующий инструмент наверх нижнего вкладыша подшипника. Убедитесь, что закрылок (flap) демонтажного приспособления входит в масляную канавку вкладыша подшипника.

- Протягивайте нижний вкладыш по кругу и вверх до тех пор, пока он не ляжет сверху шейки рамового подшипника. Никогда не применяйте тали более чем 0,5 тонны. При выталкивании подшипника рекомендуется держать ногу или руку на тросе, чтобы подтягивать его и следить, чтобы не было задира вкладыша.

- Уберите нижний вкладыш из двигателя таким же способом, как и верхний вкладыш, используя подъёмное оборудование

ПОЗИЦИОНИРОВАНИЕ КОЛЕНЧАТОГО ВАЛА

МАСЛЯНЫЕ ТРУБЫ

МОНТАЖ ИНСТРУМЕНТОВ И ТАЛЕЙ

ОТДАЧА ГАЕК

СНЯТИЕ КРЫШКИ С РАМОВОГО ПОДШИПНИКА

СНЯТИЕ ВЕРХНЕГО ВКЛАДЫША ПОДШИПНИКА

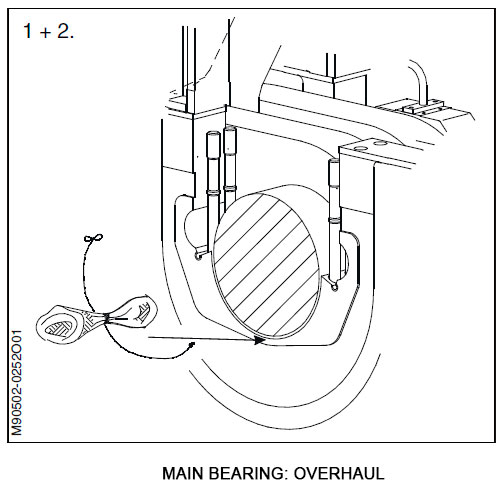

Ремонт рамового подшипника

- Почистить и осмотреть вкладыши подшипника. Рекомендуется, чтобы вкладыши рамового подшипника заменялись парами. Если, тем не менее, приходится заменить только один вкладыш, то это потребует тщательной оценки состояния вкладыша, который будет устанавливаться снова. См статьи «Подшипники – конструкция, требования» и «Укладка и центровка рамовых подшипников». За консультацией по вопросу повторной установки отдельного вкладыша подшипника рекомендуется обращаться в MAN B&W Diesel А/S или к производителю двигателя.

- Перед сборкой проверить суппорт подшипника на повреждение и заусенцы. Если повреждения имеются, свяжитесь с MAN B&W Diesel. Убедитесь, что все детали чистые, применяйте ветошь без ворса для чистки между шейкой и суппортом рамового подшипника. Смажьте шейку подшипника, суппорт рамового подшипника и спинку вкладыша смазочным маслом главного двигателя.

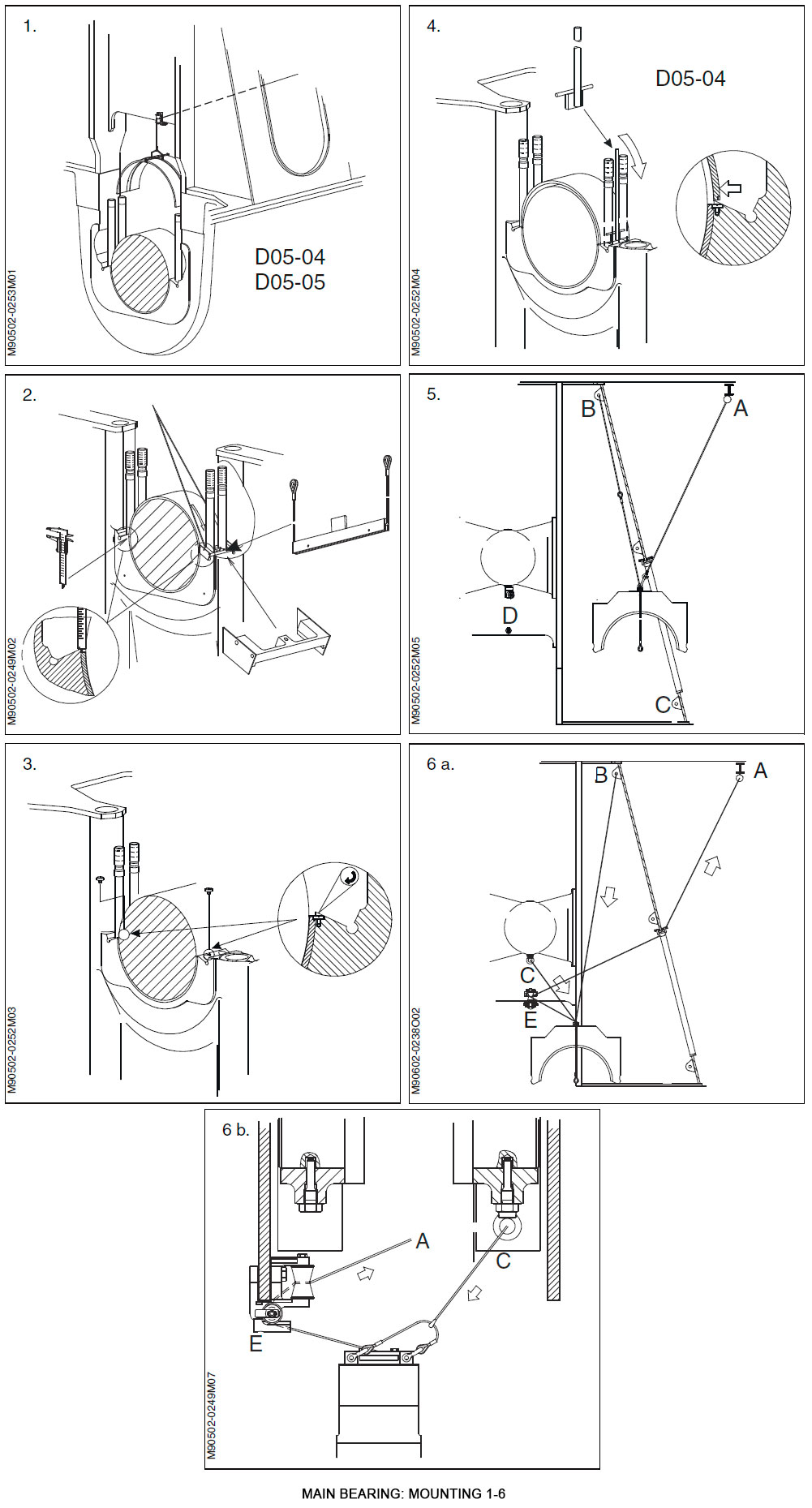

Монтаж рамового подшипника

- Используя подъёмную оснастку подшипниковых вкладышей, шкивы и тали, поднимите в картер вкладыш так, чтобы он был подвешен над шейкой коленвала.

- Установить демонтажный инструмент для вкладыша подшипника на той же стороне, на которой вкладыш демонтировался, и присоединить её к талям на 0,5 тонн. Расположить направляющую оснастку для нижнего подшипникового вкладыша на суппорте рамового подшипника. Смазать шейку, вкладыш и суппорт подшипника чистым маслом. Опустить вкладыш на шейку и удалить подъёмную оснастку с вкладыша подшипника. Толкнуть вниз рукой вкладыш подшипника и управляя монтажным инструментом, предотвратить вываливание вкладыша. Для обеспечения правильного монтажа вкладыша, проверьте расстояние от суппорта подшипника до вкладыша, чтобы оно было одинаковым с обеих сторон.

- Удалите направляющую оснастку после монтажа нижнего вкладыша подшипника. Поставьте стопорные болты в подшипниковый суппорт. Опустите коленвал и уберите гидравлические джеки и кронштейны снизу коленвала. Вытрете контактную поверхность между верхним и нижним вкладышем чистой, ветошью без ворсы.

- Опустить верхний вкладыш подшипника на шейку таким же способом, как и нижний вкладыш. Убедиться, что нет кромок верхнего вкладыша подшипника, которые располагались бы на суппорте подшипника. При необходимости установить специальное приспособление между шпильками и нажатием поставить вкладыш на место. Очистить контактные поверхности между суппортом подшипника и крышкой подшипника. Убедиться, что на контактных поверхностях не осталось масла.

- Установить оснастку для подъёма на крышку подшипника. Используя тали и троса оснастки подъёма крышки рамового подшипника, поднять крышку подшипника в картер в порядке, обратном демонтажу. См. «Демонтаж рамового подшипника», шаг 17.

- Используя шкив Е, смонтированный над подшипником, и тяговый подъёмник (pull lift), смонтированный внизу противоположного направляющего башмака, поставить крышку подшипника в вертикальное положение над шейкой подшипника в порядке обратном демонтажу.

Убедиться, что самый длинный трос, который протянут вокруг шкива Е. находится ниже щеки (webplate). - Аккуратно опустить крышку рамового подшипника на верхний вкладыш подшипника. Держите руку на тросе во время опускания так, чтобы сразу почувствовать стыковку крышки подшипника.

- Убедитесь, что крышка села точно, и что направляющий штифт поверхности сборки вошёл в отверстие крышки подшипника.

- Уберите подъёмную оснастку. Закрутите гайки на шпильках рамового подшипника. Используя ключ для круглых головок (tommy bar), закрутить гайки с обеих сторон крышки подшипника.

- Смонтировать гайки гидравлических джеков на шпильки. См. «Демонтаж рамового подшипника» и статью «Основные инструменты».

- Перед удалением гидравлических джеков проверить верхний зазор между верхним вкладышем подшипника и шейкой.

- Убрать весь инструмент с двигателя. Проверить картер и обеспечить, чтобы в нём не осталось инструментов, осколков и т.п.

- Смонтировать трубу смазочного масла на крышку рамового подшипника.

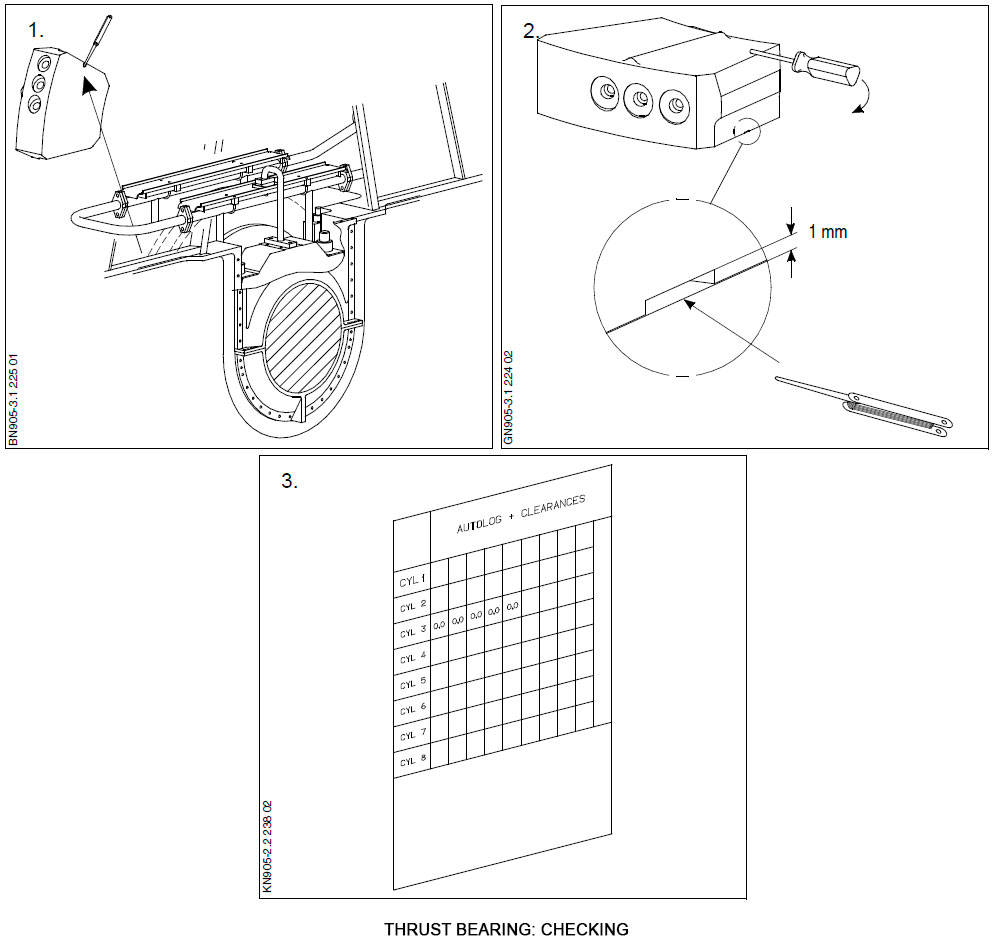

Проверка упорного подшипника

Упорный подшипник служит для передачи осевого упора винта через гребной вал и промежуточные валы на корпус судна.

Упорный подшипник встроен в кормовую часть фундаментной рамы двигателя.

На коленчатом валу имеется упорный диск, который передает упор на ряд сегментов, установленных в упорных колодках на каждой стороне упорного гребня.

Упорные колодки опираются на поверхности в корпусе упорного подшипника и удерживаются на месте двумя поперечинами (скобами). Сегменты залиты белым металлом и поверхности трения, которые соприкасаются с упорным гребнем. См. также статью «Подшипники – конструкция, требования».

Упорный подшипник смазывается из системы циркуляционного масла двигателя. Масло подается между сегментами через распыливающие трубки и сопла.

Упорный подшипник снабжен датчиками сигнализации, системой защиты, действующей на снижение частоты вращения (slow-down) и автоматическую остановку (shut-down) по низкому давлению смазочного масла и высокой температуре сегментов.

Зазор в упорном подшипнике измеряется на ходовых испытаниях и заносится в «Adjustment sheet», см. том 1, Operation. Для новых двигателей зазор составляет 0,5-1,0 мм, а для двигателя в эксплуатации он не должен превосходить 2,0 мм. При эксплуатации необходимо только измерять износ прокладок упорного подшипника и проверять на частички белого металла внизу упорного подшипника.

- Износ канавки в 1 мм определяется в самом верхнем упорном сегменте (сегмент с термометрами). Имеется возможность измерить износ с картера, не снимая крышку подшипника.

- Для измерения износа упорный сегмент должен быть выжат к упорному кулачку для устранения любого люфта, т.е. с использованием подходящей ваги (crowbar) с обратной стороны сегмента. Если щуп 0,1 мм не входит в канавку (износ более 0,9 мм), то подшипник требует ремонта.

- Запишите износ для последующей справки.

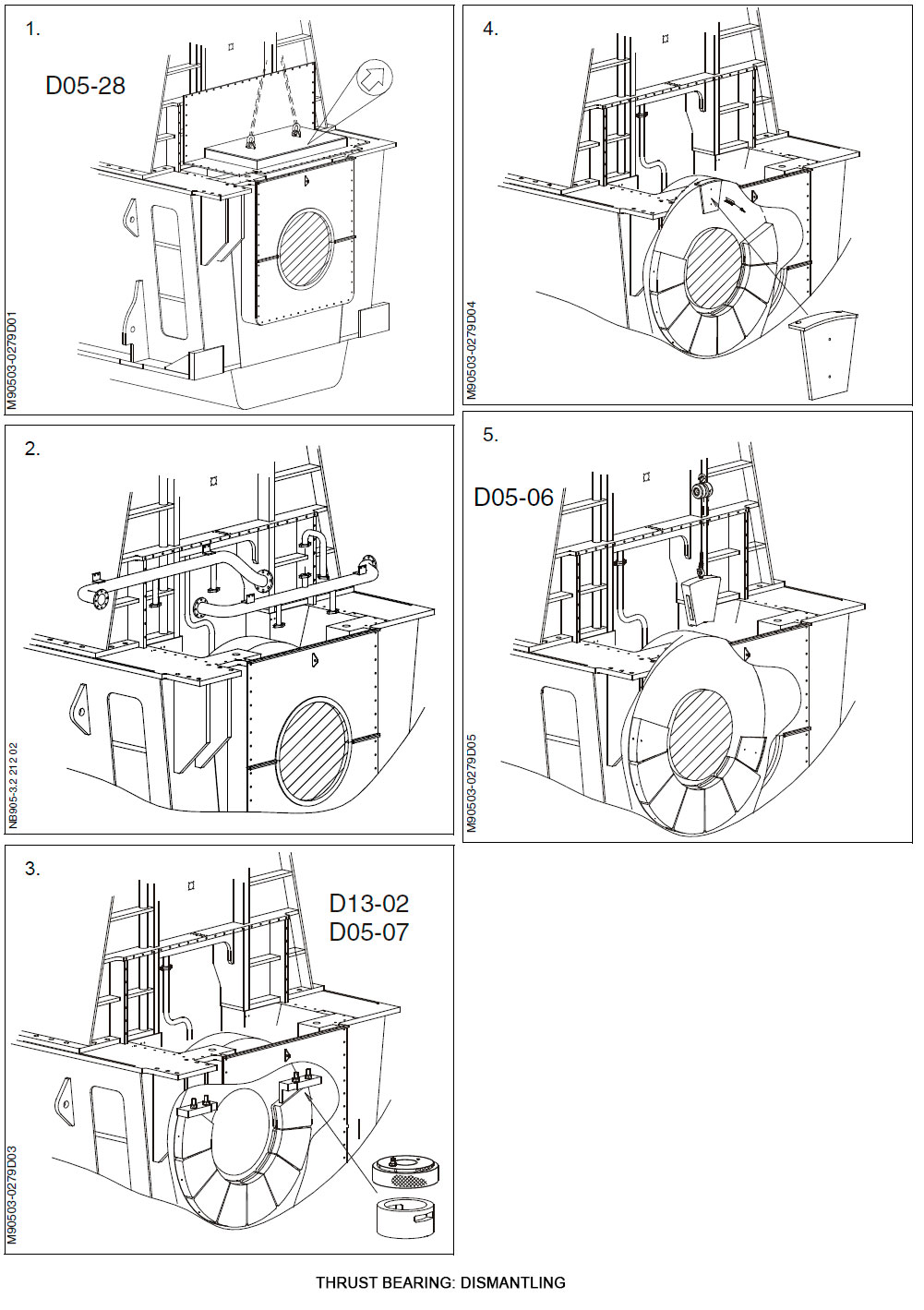

Демонтаж упорного подшипника

- Удалить крышку сверху подшипника.

- Удалить трубу смазочного масла с самого дальнего по корме вкладыша рамового подшипника. Удалить трубу смазочного масла сверху упорных сегментов.

- Открутить и снять гайки из сегментных стопоров. См. «Основные инструменты». Закрутите проушины в стопора, которые должны быть удалены. Подвесьте тали над каждым стопором и зацепите их за проушины. Удалите стопора из цепного привода (chain drive) наверху упорных сегментов (AHEAD or ASTERN), которые должны вытаскиваться.

- Подвесить тали над сегментами, которые должны быть удалены. Для проворота вверх упорных сегментов установите сегментную оснастку на цепном колесе (chainwheel).

- Проверните вверх сегменты одновременно путём проворота двигателя и удалите сегмент из двигателя. Проверьте его и установите вновь перед прокруткой вверх следующего сегмента. См. «Монтаж упорного подшипника».

Никогда не снимайте более одного сегмента одновременно.

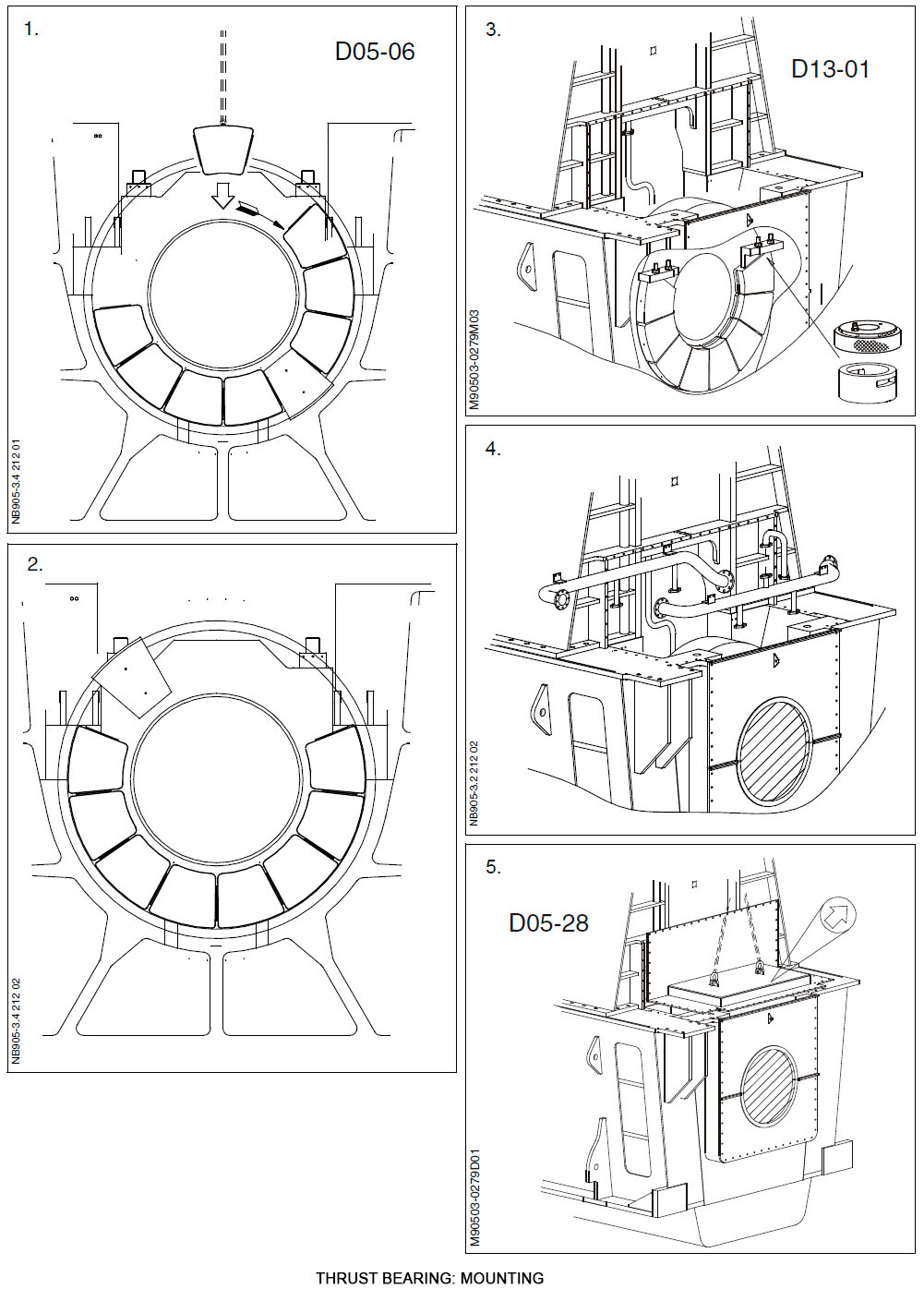

Монтаж упорного подшипника

- Подвесить тали над сегментами, которые должны монтироваться. Опустить сегмент на шейку и удалить проушины из сегментов. Аккуратно вставьте сегмент на сегментную оснастку. Проверните двигатель для демонтажа следующего сегмента. См. «Демонтаж упорного подшипника».

- После монтажа последнего сегмента поднимите вверх сегментную оснастку и демонтируйте её.

- Поставьте сегментные стопора и гайки. Установите гидроджеки и затяните гайки на стопорах.

- Поставьте трубу смазочного масла для упорных сегментов и трубу смазочного масла для самого крайнего по корме рамового подшипника.

- Поставьте крышку на упорном подшипнике.

Литература

Эксплуатация, обслуживание и ремонт двигателей MAN B&W-ME - Пипченко А.Н., Пономаренко В.В., Шевченко В.А. [2014]

MAN B&W K98ME - VOLUME II MAINTENANCE