ДИЗЕЛЬНОЕ ТОПЛИВО

При использовании дизельного топлива: может быть использован Британский стандарт МА 100, Класс М2; ASTM Классификация дизельного топлива D975, степень №4-D, CIMAC степень 1 или подобное.

ТЯЖЁЛОЕ ТОПЛИВО

Может быть использовано большинство коммерческих доступных топлив с вязкостью ниже 700cSt. Ghb 50° С (7000 sec. Redwood 1 при 100° F).

В качестве рекомендации при закупке делаются ссылки на IS08217, BS6843 и на CIMAC относительно требований к тяжёлым топливам для дизельных двигателей, издание 1990. Из этих, наиболее приемлемыми градациями являются RMH55 и К55. Указанные ISO и BS стандарты заменяют BS МА 100, в которых пределом является М9.

Данные по вышеуказанным топливным стандартам и ссылки спецификаций поступают на судно перед очисткой на борту. Для обеспечения эффективной и достаточной очистки топлива, т.е. удаления воды и твёрдых загрязнений специфичная плотность топлива при температуре 15° С (60° F) должна быть ниже 0.991. Более высокие плотности могут быть допущены, если установлены специальные системы топливоподготовки. См. ниже раздел «Топливоподготовка».

Информация по текущему анализу не может быть достаточной для оценки свойств воспламенения топлива. Это означает, что результаты обслуживания зависят от свойств топлива, которые не могут быть заранее известны. Это особенно относится к тенденции топлива к образованию отложений в камерах сгорания, газовых проходах и турбинах. Поэтому возможно необходимо будет исключить из применения некоторые топлива, которые вызывают трудности и затраты.

Если судно выводится из эксплуатации на длительное время без циркуляции топлива в топливных танках, то перед стартом двигателя топливо должно быть прокачено. Перед пуском циркуляционных насосов в танках должен быть слит отстой с возможным содержанием воды, выделившейся при стоянке. Риск концентрации грязи и воды в топливе для главных и вспомогательных двигателей при длительном отстое существенно снижается. По подготовке топлива см. информацию ниже в данной главе.

ПРОБЫ ТОПЛИВА

Пробы

Для возможности контроля соответствия указанной спецификации и условий поставки рекомендуется, чтобы сохранялась минимум одна проба топлива по каждому лоту бункеровки. В порядке обеспечения репрезентативности пробы при бункеровке топлива, проба должна браться из приёмной трубы на старте, в средине и в конце бункеровки.

Анализ проб

Пробы, принятые от бункерующих компаний часто не являются идентичными бункеруемому в текущий момент тяжёлому топливу. Они должна соответствовать свойствам тяжёлого топлива, указанным в бункеровочных документах, таким как плотность, вязкость и температура потери текучести (pour point). При отклонении значений этих величин у бункеруемого топлива имеет место риск того, что сепаратор тяжёлого топлива и система подогрева неправильно подготовят топливо для впрыска.

Оборудование для взятия проб

На рынке имеется несколько поставщиков оборудования для взятия проб и тестирования топлива, но для более детального и точного анализа необходимо установить контакт с учреждением топливного анализа.

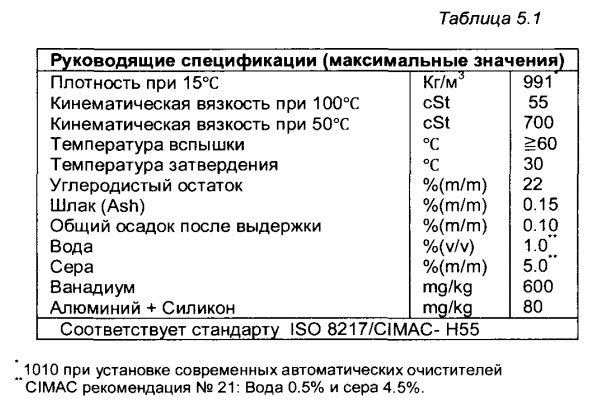

Руководящие топливные спецификации

Опираясь на наш практический опыт эксплуатации, мы приводим как приложение к вышеупомянутым стандартам топливную спецификацию, показанную в таблице 5.1 ниже. Топлива в рамках этой спецификации могут использоваться с удовлетворительными результатами для двухтактных MAN B&W дизельных двигателей и вспомогательных MAN B&W двигателей.

Данные передают для рассмотрения к поставке топлива, т.е. перед любой очисткой на борту судна. Если топлива с анализами, превышающими приведенные выше, будет использоваться, то необходимо проконсультироваться с производителем двигателя, особенно в отношении вязкости специфической плотности, относительно возможных изменений в топливной системе.

Учитывая сравнительно невысокую коммерческую готовность, только ограниченное число потребителей сосредотачивается на топливах с данными, превосходящими следующие:

Поэтому в случаях, когда топлива с данными анализов превышают эти данные, необходимо более внимательно следить за работой двигателя.

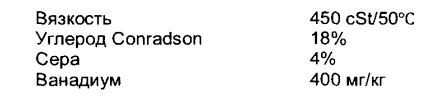

Система обычно комплектуется так, чтобы можно было использовать её как для дизельного, так и для тяжёлого топлива. Схема рис. 5.1. изображает общую для главных и вспомогательных двигателей концепцию UNI-Concept. Она даёт возможность работать вспомогательным двигателям как на тяжёлом, так и на лёгком топливе независимо от главного двигателя.

Из бункеровочного танка топливо перекачивается в промежуточный танк, из которого центрифуги могут подавать его в соответствующие расходные танки (day-tank).

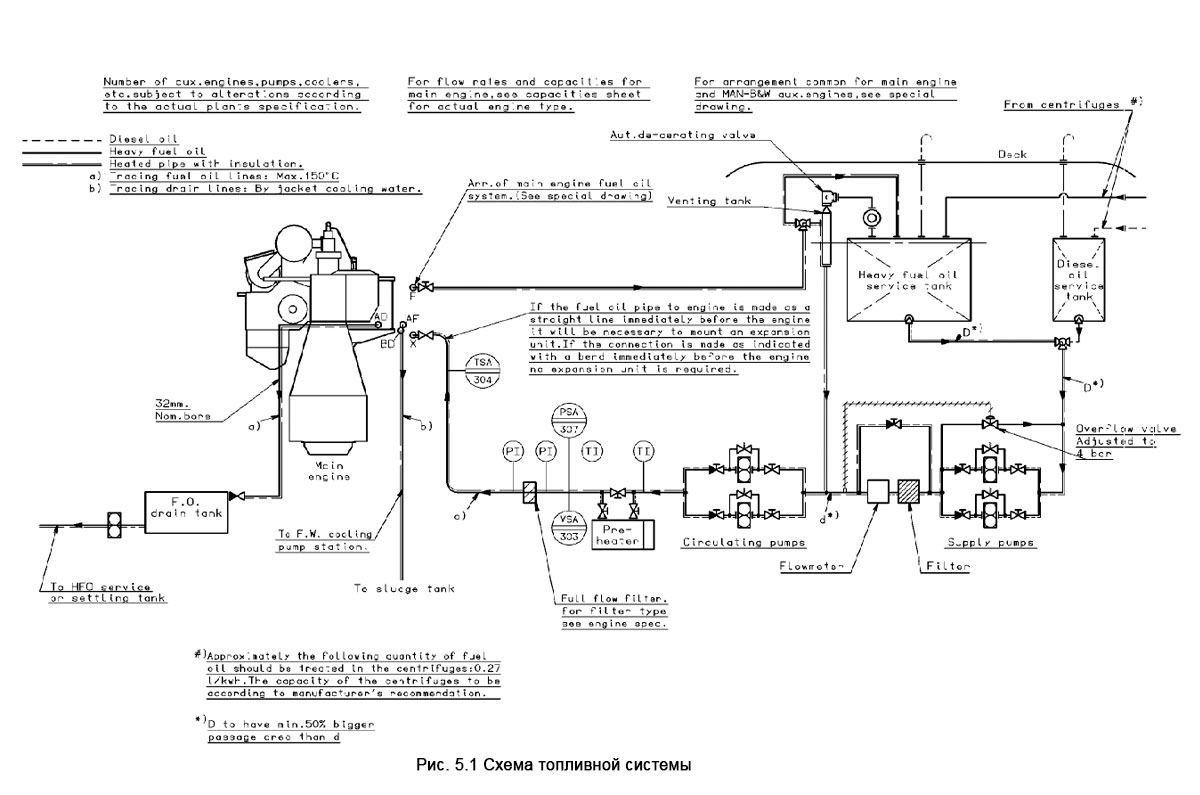

Для обеспечения более эффективной очистки, центрифуги оборудуются подогревателями так, что топливо может быть подогрето до 95-98 ° С. В отношении очистки см. раздел «Топливоподготовка». Из определённого расходного (service) танка топливо подводится к одному из двух электроприводных питательных насосов, которые подают топливо под давлением около 4 бар (возможно через измерительный прибор) на сторону низкого давления топливной системы. После этого топливо подводится к одному из двух электроприводных циркуляционных насосов, которые пропускают его через подогреватель, регулятор вязкости, фильтр и подают к инжекционным насосам. Фильтровочные отверстия должны соответствовать абсолютной чистоте фильтрации 50 микрометров (0.050мм).

Циркулирующее в системе топливо от топливных клапанов и насосов возвращается на всасывание через вентилирующую трубу на всасывающую сторону циркуляционного насоса.

Для поддержания постоянного давления в главной магистрали на входе топливных насосов производительность и скорость подачи циркуляционного насоса превышают количество топлива, потребляемого двигателем. В дополнение этому установлен подпружиненный перепускной клапан с байпасной функцией между входом топлива на инжекторных топливных насосах и возвратом топлива так, чтобы обеспечить постоянное давление в топливном входном трубопроводе.

Топливные дренажные трубы оборудованы подогревательной трассой (heat tracing), через горячую оболочку которой протекает охлаждающая вода. Траса подогрева дренажной трубы должна быть в работе во время прохождения тяжёлого топлива.

Для обеспечения достаточного потока подогретого топлива, проходящего через топливные насосы, полости и топливные клапана на всех нагрузках (включая остановленный двигатель), топливные клапана оборудованы слайдовыми (slide) и циркуляционными каналами.

С помощью средств циркуляции подогретого топлива, насосы и топливные клапаны могут сохранять рабочую температуру также и при остановленном двигателе.

Следовательно не будет необходимости перехода на дизельное топливо при заходе в порт при условии, что циркуляционный насос находится в работе и обеспечивается подогрев топлива, см. «Топливоподготовка».

Если появится необходимость в течение длительной стоянки остановить циркуляционный насос или подогрев, то сначала топливная система должна быть опорожнена от тяжёлого топлива. Это осуществляется следующим образом:

- либо перейти на дизельное топливо перед остановкой двигателя (см. раздел «Топливоподготовка») либо

- остановить подогрев и перекатать тяжёлое топливо обратно в расходной танк через клапан переполнения, установленный сверху вентилирующей трубы, см. раздел «Топливоподготовка».

Давление топлива

Выполнить регулировку давления топлива во время стоянки двигателя следующим путём:

- 1) Отрегулировать клапана в системе как для нормальной работы, чтобы обеспечить циркуляцию топлива.

- 2) Запустить питательный и циркуляционный насосы и убедиться, что топливо циркулирует.

- 3) Питательные насосы: Отрегулировать подпружиненный клапан безопасности на питательном насосе №1 на максимальное рабочее давление насоса. Давление не должно быть установлено ниже 4 бар, как и требуется по уровню давления в питательной трубе, см. пункт 4. При этом производить постепенное регулирование за счёт медленного закрывания и открывания клапана в нагнетательном трубопроводе (discharge line) до тех пор, пока давление при закрытом клапане не установится равным вышеупомянутой величине.

Выполнить такие же регулировки с питающим насосом №2. - 4) Отрегулировать давление топлива с помощью перепускного клапана между нагнетательным и всасывающим трубопроводом питательного насоса. При этом отрегулировать так, чтобы давление на стороне низкого давления топливной системы составляло 4 бара.

- 5) Циркуляционные насосы: С работающими питательными насосами при 4 барах давления на выходе, убедиться, что подпружиненные предохранительные клапана для каждого циркуляционного насоса (клапан предоставляется производителем клапанов) открываются при максимальном рабочем давлении, создаваемом циркуляционными насосами около 10 бар. При необходимости регулировок, отрегулируйте натяжение пружины в предохранительных байпасных клапанах, см. инструкцию производителя клапана.

- 6) Топливный трубопровод: Отрегулировать давление топлива с помощью подпружиненного перепускного клапана, установленного между главной впускной трубой к инжекторным топливным насосам и выходной трубой на двигателе. Отрегулировать клапан переполнения так, чтобы давление в главной впускной трубе было 7-8 бар.

- 7) При работающем двигателе давление должно несколько понизиться.

Отрегулируйте необходимую величину для MCR.

Топливоподготовка

ОЧИСТКА И СЕПАРИРОВАНИЕ

Топлива всегда являются загрязнёнными, и должны поэтому перед использованием тщательно очищаться как от твёрдых, так и от жидких загрязнений. Твёрдыми загрязнениями обычно являются пыль, песок и заводские нефтеперегонные катализаторы; основным жидким загрязнением является вода - либо пресная либо солёная.

Эти загрязнения могут:

- Вызвать повреждение топливных насосов и топливных клапанов;

- Быть результатом износа цилиндровой втулки;

- Повредить гнёзда выхлопных клапанов;

- Увеличить загрязнение газовых путей и лопаток турбонагнетателя;

Сепарирование

Эффективная очистка может достигаться только путём применения сепараторов. Возможность сепарации воды зависит в основном от удельного веса топлива относительно воды - при температуре сепарации. Кроме того вязкость топлива (при температуре сепарации) и скорость потока являются также определяющими факторами.

Способность сепарации абразивных частиц зависит от размера и весовых особенностей наименьших загрязнителей, которые должны быть удалены; и, в частности, от вязкости топлива (при температуре сепарации) и скорости потока через центрифугу.

Для получения оптимальной очистки наиболее важным является:

- а) работа центрифуги с возможно низкой вязкостью топлива;

- б) позволять топливу оставаться по возможности дольше в камере центрифуги.

Что касается пункта «а», то оптимально низкая вязкость получается за счёт работы подогревателя центрифуги при максимальной рекомендуемой температуре для данного топлива.

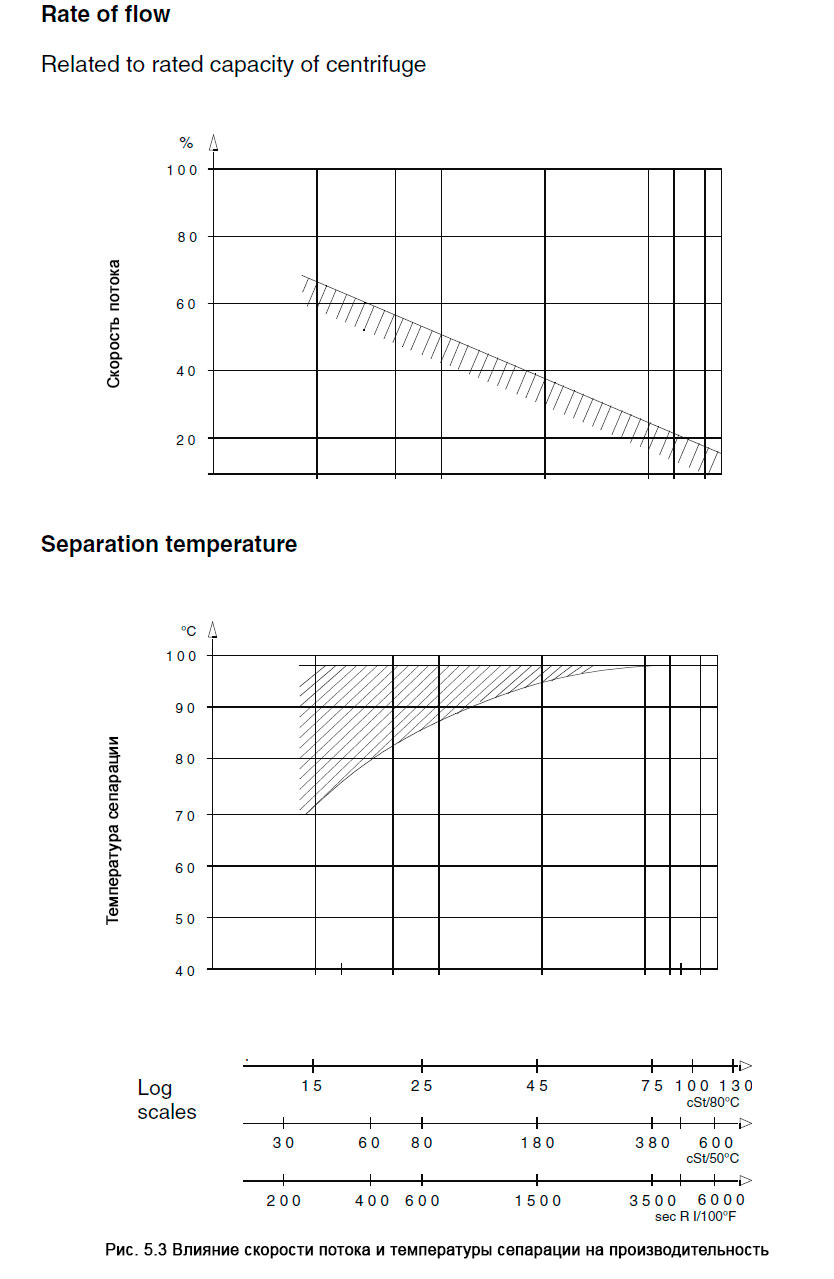

Особенно важно, чтобы температура топлива с вязкостью около 1500 Sec. RW/100° F (т.е. 180 cSt/50°C) поддерживалась с помощью подогревателя центрифуги на максимально возможном уровне -98°С, см. рис. 5.3.

Центрифуга должна работать 24 часа в сутки, исключая необходимость очистки.

Относительно пункта «б», топливо выдерживается в центрифуге по возможности дольше путём регулирования скорости потока так, чтобы это корреспондировалось с количеством топлива, требуемого двигателем без излишней рециркуляции. Таким образом, идеальное поступление «through-put» должно соответствовать нормальному количеству топлива потребного двигателю плюс количество топлива, расходуемого в течение периодов, когда центрифуга останавливается для очистки. Номинальная производительность установленных центрифуг должна соответствовать инструкциям производителя.

Для эффективного удаления воды с помощью общепринятого очистителя, является особенно важным выбор гравитационного диска (gravity disc). Руководство к центрифуге указывает, что выбор диска зависит от специфики гравитационной очистки топлива, и подлежит обсуждению.

Производительность центрифуги: Последовательная или параллельная работа.

Нормальной практикой является иметь как минимум две центрифуги, пригодные для очистки топлива.

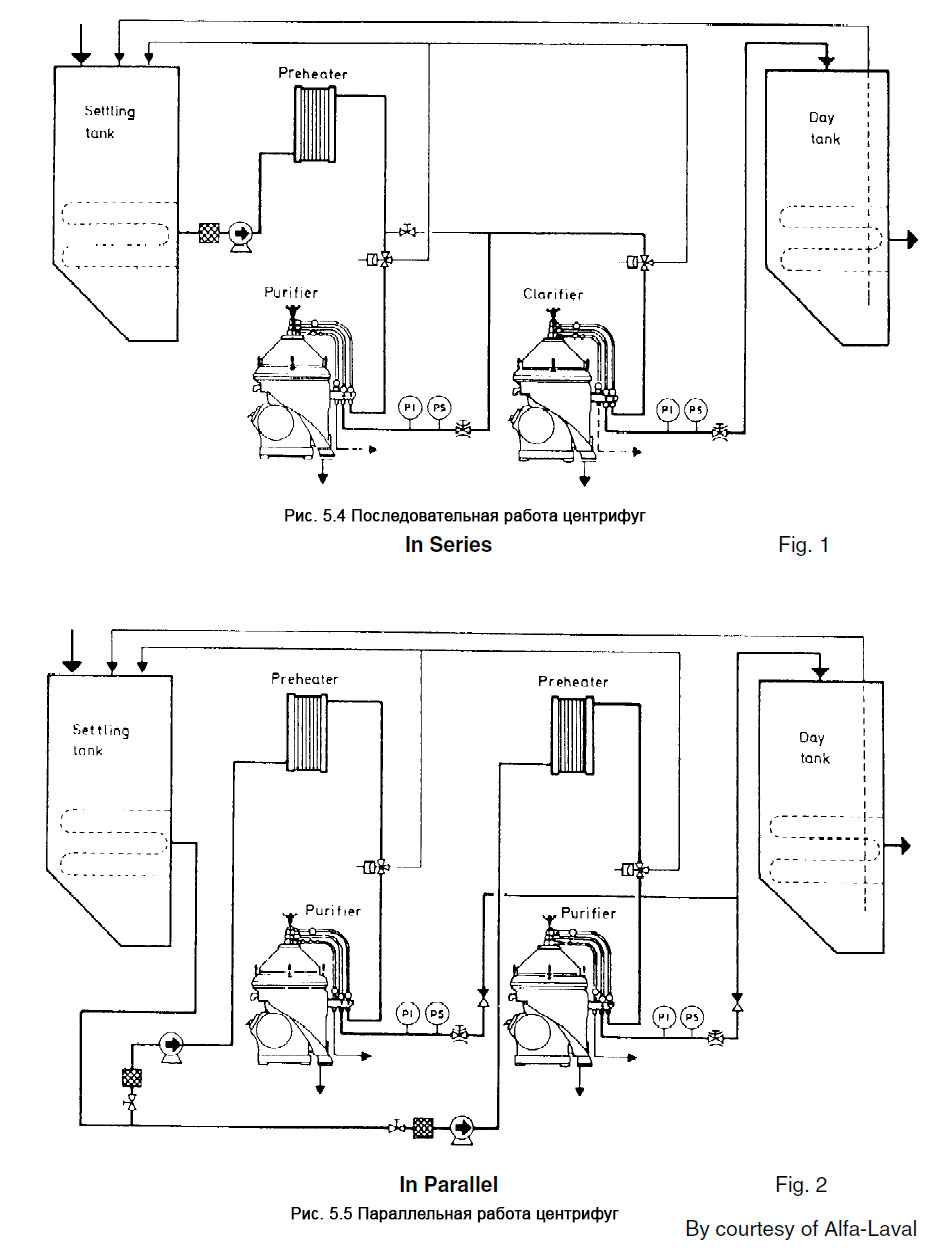

Принимая во внимание современный опыт по обработке центрифугами топлива, а также результаты экспериментальных работ, можно сделать вывод, что наилучшие показатели очистки и в частности в удалении катализаторных остатков достигаются при последовательной работе центрифуг (рис. 5.4) - в режиме пурификатор/кларификатор (purifier/clarifier).

Последовательная работа центрифуг (обеспечивающая максимум безопасности) является, таким образом, самой приемлемой альтернативой раннее рекомендуемой параллельной работе. При этом каждая центрифуга должна быть способной обработать общее количество топлива, потребного для двигателя, не превышая скорости потока, рекомендованного производителем центрифуг. Эта рекомендация является действительной для обычных центрифуг. Для более поздних типов, пригодных для обработки топлив плотностью выше 991кг/м3 при 15°С рекомендуется придерживаться специальных инструкций производителя, см. «Предварительный подогрев перед впрыском».

Если имеет место выход установленной центрифуги на низкой стороне (и обсуждается вопрос относительно определённой вязкости топлива), и если существует больше одной центрифуги, то может быть рассмотрен вариант параллельной (рис. 5.5) работы в порядке получения более низкой скорости потока. Однако в свете вышеупомянутых рекомендаций серьёзные расчеты должны быть даны к возможно более продвинутым установкам с новым оборудованием и современными видами топлива.

Что касается детерминации/измерения производительности центрифуги, то мы советуем придерживаться рекомендаций производителя центрифуг, при этом могут быть использованы в качестве рекомендаций кривые, показанные на рис. 5.3.

Топлива с высокой плотностью

Чтобы справиться с тенденцией, направленной на использование топлив плотностью выше 991 кг/м3 при 15°С, технология центрифугирования продолжает развиваться. Улучшенные кларифайеры с автоматическим обесшламливанием обеспечивают достаточную сепарацию воды и твёрдых частиц из топлива при плотности топлива до 1010 кг/м3 и температуре 15° С. Центрифуги должны работать параллельно или последовательно в соответствии с инструкциями и рекомендациями производителя.

Гомогенизаторы

В топливной системе может быть установлен только в качестве дополнения (к центрифугам) гомогенизатор для возможной гомогенизации воды и шлама, ещё присутствующего в топливе после центрифугирования.

Фильтр тонкой очистки

Для остаточного удаления присутствующих в топливе загрязнений после центрифугирования, только как приложение к сепаратору может быть установлен фильтр тонкой очистки с очень тонкими отверстиями. Перед фильтром для минимизации риска блокирования его асфальтовыми отложениями должен устанавливаться гомогенизатор.

Фильтр супер декантатор

Только в виде приложения может быть установлен фильтр декантатор (отстойник), который в принципе является «горизонтальным» кларифайером, целью которого является удаление шламов перед обычным центрифугированием и таким образом минимизация риска блокирования центрифуг.

СТАБИЛЬНОСТЬ ТОПЛИВА

Современные сорта топлива производятся на основе широкого диапазона видов сырой нефти и процессов перегонки. Практика показывает, что по причине несовместимости определённые типы топлив оказываются нестабильными при смешивании. Поэтому смешивания топлива необходимо избегать при всех его широчайших возможностях. Смешивание несовместимых топлив в донных танках и отстойных танках может привести к стратификации (расслоению по плотности) и как результат к быстрым большим образованиям шлаков при заборе центрифугой и в некоторых случаях вызывать блокирование центрифуги. Стратификация также может иметь место и в расходных танках, приводя к колебаниям температуры подогрева, когда она управляется вискози-ратором (прибором управления вязкостью). Стратификации в расходном танке можно противодействовать рециркуляцией содержимого танка посредством центрифуги. При этом полезно будет, как отмечалось раннее, применять низкую скорость потока центрифуги.

ПРЕДВАРИТЕЛЬНЫЙ ПОДОГРЕВ ПЕРЕД ВПРЫСКОМ

Для обеспечения правильного распыла, топливо перед впрыском должно быть подогрето. Необходимая температура подогрева зависит, как отмечалось от специфики вязкости топлива. Недостаточный подогрев (т.е. слишком высокая вязкость):

- будет влиять на процесс горения;

- может вызывать повышенный износ цилиндра (втулок и колец);

- может привести к повреждению седел клапанов;

- может вызывать слишком высокое давление впрыска, что в свою очередь вызовет повышение напряжённости в топливной системе;

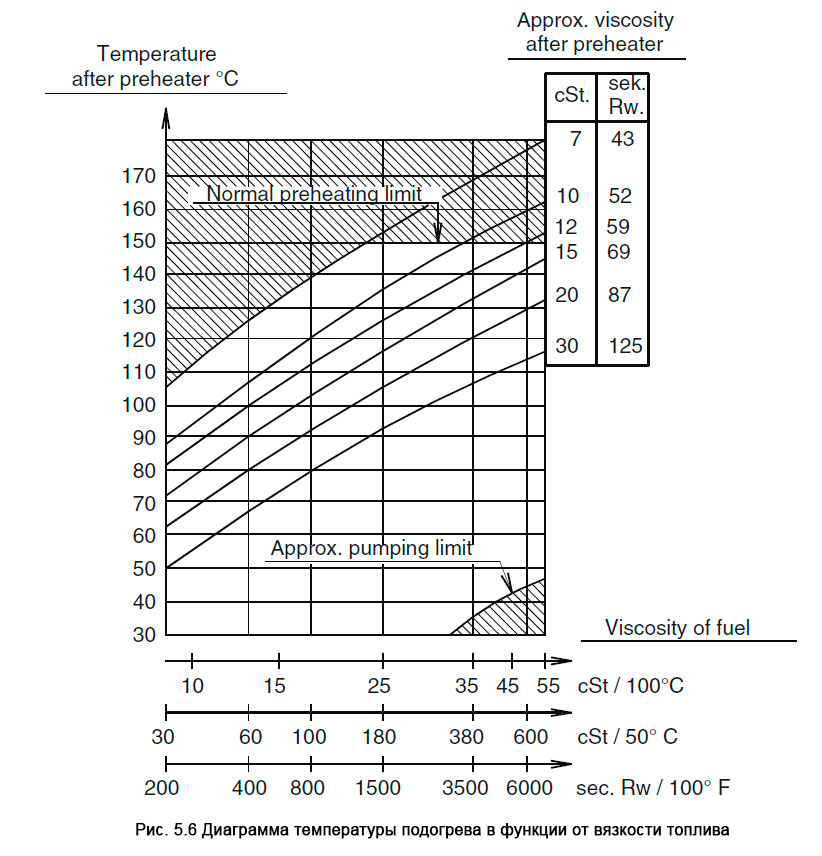

Для большинства установок подогрев осуществляется с помощью пара, а результирующая вязкость измеряется в регуляторе вязкости (viscorator), который также управляет подачей пара в подогреватель. В зависимости от соотношения вязкость/температура, а также индекса вязкости данного топлива максимальная температура может достигать до 150°С. Это проиллюстрировано диаграммой на рис. 5.6, которая показывает ожидаемую температуру подогрева в функции вязкости топлива. Рекомендуемая уставка вискозиметра составляет 10-15 cSt. Однако практический опыт показал, что вязкость топлива до топливного насоса является не слишком строгим параметром, по этой причине мы допускаем вязкость до 20 cSt после подогревателя. Во избежание ускоренного износа подогревателя температура не должна превышать 150°С.

Предостережение

Предосторожность должна быть принята во избежание нагрева топливных труб при переходе от тяжёлого к лёгкому дизельному топливу. При этих обстоятельствах повышенный нагрев труб может очень сильно снизить вязкость, что может вызвать риск нагрева работающих ТНВД и, как следствие, увеличить опасность заклинивания плунжера насоса и повреждения сальниковых уплотнений.

Подогрев топлива на стоянке в порту

При стоянке двигателя циркуляция подогретого тяжёлого топлива не требует такой же низкой вязкости как рекомендуется для впрыска. Поэтому в порядке сбережения энергии температура подогрева может быть снижена на 20°С, обеспечивая вязкость 30cSt.

Пуск после стоянки в порту

Если двигатель был остановлен на тяжёлом топливе, и если после этого на стоянке тяжёлое топливо циркулировало при сниженной температуре, то подогрев и регулировка вязкости должны быть выполнены оперативно за час до запуска двигателя, получив, таким образом, требующуюся вязкость, см. «Подогрев перед впрыском».

ДРУГИЕ ОПЕРАТИВНЫЕ АСПЕКТЫ

Давление циркуляционных насосов

Давление топлива, измеряемое на двигателе (на уровне топливного насоса), должно быть 7-8 бар, что эквивалентно давлению циркуляционного насоса до 10 бар. Это обеспечивает необходимый запас давления против газификации и кавитации в топливной системе даже при температуре 150°С.

Питательные насосы могут быть остановлены, когда двигатель не в работе, рис. 5.1

Смена топлива

Двигатель оборудуется неохлаждаемыми (uncooled), с полной симметрией (all-symmetrical), легковесными клапанами со встроенной циркуляцией. Эта автоматическая циркуляция подогреваемого топлива (через трубы высокого давления и топливные клапана) во время остановки двигателя является основой нашей рекомендации относительно постоянной работы на тяжёлом топливе. Однако при этом может возникнуть необходимость работы на дизельном топливе, например:

- судно будет находиться длительный период без действия с холодным двигателем по причине: капитального ремонта топливной системы и т.п.; докования; стоянки более 5 дней;

- нормативы по окружающей среде, требующие использования топлив с низким содержанием серы.

При этом смена топлива может быть выполнена в любое время:

- во время работы двигателя, см. пп. А и В ниже;

- во время стоянки двигателя, см. п. С.

Во избежание заклинивания/заедания, неполного сгорания, неисправности газовых путей и т.п. очень важно следовать требованиям в отношении температуры/нагрузки при смене топлива. См. пп. А, В и С ниже.

А. Замена дизельного топлива на тяжёлое во время работы.

Для защиты оборудования от быстрых температурных изменений, которые могут вызывать заклинивание/заедание топливных клапанов, плунжеров топливных насосов и всасывающих клапанов, смена выполняется следующим образом (вручную).

Прежде всего, обеспечить, чтобы тяжёлое топливо в сервисном танке имело нормальный температурный уровень. Затем снизить нагрузку двигателя до % от номинальной, и после этого с помощью термостатного клапана в паровой системе или за счёт управления регулятора вязкости, дизельное топливо подогревается до максимальной температуры 60-80°С. При этом регулировку осуществлять так, чтобы температура нарастала около 2°С в минуту. Вязкость дизельного топлива не должна упасть ниже 2cSt, поскольку это может вызвать задиры топливного насоса и клапана с риском заклинивания по причине потери дизельным топливом смазочных свойств. Для некоторых лёгких видов дизельного топлива предельным температурным уровнем является уровень ниже 80°С. По этой вышеуказанной причине (задиры/заедания оборудования впрыска), превышение температуры тяжёлого топлива в расходном танке не должно быть более 25°С, чем температура нагретого дизельного топлива (60-80°С) во время замены топлива.

Если все требования полностью выполнены, то переход к тяжёлому топливу выполняется поворотом change-over крана. Рост температуры при этом продолжается со скоростью примерно 2°С в минуту до тех пор, пока не будет достигнута требуемая вязкость, см. п. «Подогрев перед впрыском».

B. Переход от тяжёлого топлива на дизельное во время работы, см. также п. «Предосторожности»

Для защиты оборудования впрыска от возможных быстрых изменений температуры, что может привести к задирам и риску заедания/заклинивания топливных клапанов, плунжеров топливных насосов и всасывающих клапанов, замена дизельного топлива выполняется в следующем порядке (вручную):

- подогреть, если возможно, дизельное топливо в расходном танке до уровня около 50°С.

- Перекрыть подачу пара на подогреватель топлива и тепловой трасы.

- Снизить нагрузку двигателя до % от нагрузки MCR.

- Перейти на дизельное топливо, когда температура тяжёлого топлива на подогревателе снизится до 25°С выше температуры в расходном танке дизельного топлива, однако не ниже 75°С.

! Если после смены топлива температура (в подогревателе) неожиданно упадёт, то переход должен быть замедлен с подачей небольшого количества пара в подогреватель, в котором теперь содержится дизельное топливо.

C. Переход от тяжёлого к дизельному топливу во время стоянки:

- Остановить подогрев. Выдерживать температурные уровни для смены топлива, см. пункт В «Переход от тяжёлого к дизельному во время работы».

- Изменить положение переходного (change-over) клапана на топливных танках так, чтобы дизельное топливо подавалось на питательные насосы.

- Запустить питательные и циркуляционные насосы (если они ещё не работают).

- Изменить положение переходного клапана на вентилирующей трубе так, чтобы топливо прокачивалось в HFO-танк.

- Если тяжёлое топливо заменяется дизельным топливом, то переходной клапан на вентилирующей трубе вернуть обратно в нормальное положение так, чтобы теперь тяжёлое топливо в вентилирующей трубе смешивалось с дизельным топливом.

- Остановить питательные насосы.

- Остановить циркуляционные насосы.

Литература

Эксплуатация, обслуживание и ремонт двигателей MAN B&W-ME - Пипченко А.Н., Пономаренко В.В., Шевченко В.А. [2014]