Закономерен вопрос - не устарел ли ДВС? Да, принципиально он не изменился. За свою историю поршневой двигатель изменился лишь дважды - из компрессорного стал бескомпрессорным, из самовсасывающего в наддувный. Остальные преобразования коснулись его конструктивного исполнения - дизель стал прочнее и точнее, энергетически напряженнее. Он получил электронные системы подготовки горючей смеси, авторегулирования частоты вращения и мощности и т.п. Принципиально же преобразование тепловой энергии в механическую не изменилось со времён Рудольфа Дизеля и Густава Тринклера.

В дизеле происходит преобразование химической энергии топлива в теплоту, а теплоты - в механическую работу. Рабочим телом теплового цикла является воздух, используемый как окислитель в реакциях сгорания топлива. Для реализации цикла требуется очистка цилиндра от продуктов сгорания и его наполнение свежим зарядом воздуха каждый раз после завершения очередного цикла.

Цикл состоит из следующих процессов:

- наполнение или зарядка цилиндра воздухом;

- сжатие заряда;

- сгорание топлива и расширение горячих газов;

- удаление из цилиндра отработавших газов и их замещение свежей порцией воздуха, подготовленного для реализации следующего цикла.

Существенной чертой дизельного цикла является необходимость сжатия воздуха до температуры воспламенения впрыснутого и распыленного в цилиндре топлива.

Двигатели работают либо по четырёхтактному, либо по двухтактному циклу. В четырёхтактном двигателе продукты сгорания после завершения такта расширения выталкиваются из цилиндра поршнем, совершающем во время этой операции целый ход. Свежий заряд воздуха засасывается в цилиндр поршнем при движении в противоположном направлении. Газообменом управляют клапаны, расположенные в крышке цилиндра.

В двухтактном двигателе отработавшие газы в конце такта расширения выходят из цилиндра при открытии клапана или окон, при этом очистке способствует также вытесняющее действие свежего заряда воздуха, поступающего в цилиндр при повышенном давлении.

Совершенно очевидным является стремление получить при заданных размерах цилиндра максимально возможную мощность за счёт увеличения цикловой подачи воздуха и топлива. Однако увеличение цикловой подачи топлива ограничивается из-за ухудшения качества смесеобразования и чрезмерного роста температуры деталей, образующих камеру сгорания. Другим направлением увеличения цилиндровой мощности является увеличение частоты циклов за счет увеличения частоты вращения вала двигателя. Но в этом случае встречается ряд ограничений, связанных, прежде всего, с механическими потерями и износом, а также механическими напряжениями в деталях движения.

Промежуточное охлаждение воздуха

В современных двигателях увеличение заряда воздуха обеспечивается повышением его давления и плотности за счёт охлаждения перед поступлением в цилиндр из компрессора. Сжатие воздуха осуществляется нагнетателем, имеющим привод от двигателя или использующим энергию выпускных газов. При выходе из компрессора воздух имеет более высокую температуру, чем на входе из-за соотношения давлений. При соотношении более 1,3 температура настолько повышается, что возникает необходимость введения промежуточного охлаждения для повышения плотности воздуха. Это улучшает не только к.п.д. цикла, но и уменьшает среднюю температуру цикла, а, следовательно, тепловую нагрузку цилиндра.

Среднее индикаторное рi и среднее эффективное ре давление

Действительную индикаторную диаграмму в координатах р - V и среднее индикаторное давление, полученное из неё, используют при анализе работы двигателей. Среднее индикаторное давление является мерой нагрузки цилиндра, т е. показателем, характеризующим степень использования его рабочего объёма.

Современные системы управления двигателем содержат помимо датчиков давления и угла поворота вала электронный вычислительный блок или программу компьютера, по которой с достаточно высокой точностью вычисляется рi на основе значений давления, поступающих в систему с интервалом 2-4° поворота коленчатого вала.

Среднее эффективное давление ре= pi ɳt, где ɳt - механический кпд. Средне- и высокооборотные двигатели при испытаниях подсоединяют к гидротормозу, который позволяет измерить с высокой точностью мощность и среднее эффективное давление. После установки двигателя на судно точная оценка мощности и ре будет невозможна.

Система выпуска

Основное назначение системы выпуска заключается в отводе продуктов сгорания из цилиндра в атмосферу или в турбонагнетатель, а затем в атмосферу. Истечение газов из цилиндра вызывает появление импульса давления, распространяющегося по всей системе выпуска со скоростью звука. Когда фронт волны импульса давления газов достигает открытого конца трубопровода газа, образуется отрицательная отражённая волна. При достижении фронтом волны закрытого конца возникает положительная отражённая волна. Сам импульс по мере прохождения через выпускную трубу, складываясь с отражёнными волнами, постепенно затухает.

Резкое расширение трубы или выход в коллектор или глушитель вызывает частичное отрицательное отражение, а резкое сужение трубы приводит к частичному положительному отражению. Поэтому сопло турбонагнетателя будет вызывать положительное отражение. При конструировании выпускной системы с турбонагнетателем стремятся к максимальному использованию импульсной энергии газов. С этой целью коллекторы и выпускные патрубки выполняют как можно меньшего объёма и длины, избегая лишних изгибов. Импульсы давления газов, выходящие из всех цилиндров в один выпускной коллектор, чередуются через 240° град, с продолжительностью 40°. Смешивание потоков газов, поступающих раздельно от каждой группы цилиндров, происходит за турбиной. Поток газа разделяют таким образом, чтобы все турбонагнетатели были одного размера. В других вариантах выпускных систем стремятся выровнять давление до такой степени, чтобы в турбину поступал равномерный поток газа при некотором среднем установившемся давлении. Турбины, работающие в условиях равномерного потока газов, имеют более высокий кпд, чем турбины с импульсным потоком.

В двухтактном двигателе энергия выпуска относительно низка, поскольку качественная очистка цилиндров обусловливает наличие в выпускных газах продувочного воздуха, определяющего относительно низкую их температуру. Производительность турбокомпрессора должна быть достаточной, чтобы перепад давления не был слишком низким. При работе на пониженных нагрузках турбокомпрессор находится в условиях, отличных от расчётных, и его кпд снижается, уменьшается мощность газотурбинного цикла и может возникнуть отрицательный перепад давлений, сопровождаемый потерей работы, затрачиваемой на всасывание. Такое явление наблюдается при малых нагрузках и пуске.

Топливо

Топливо для дизелей вырабатывают из сырой нефти, в процессе переработки получают бензин, керосин, газойль, дизельное и котельное топливо. Все перечисленные нефтепродукты состоят из углеводородов с общей структурной формулой СхНу, где х и у могут принимать значения от единицы до нескольких сотен. Топливо состоит из смеси углеводородов и подразделяется на лёгкое и тяжёлое без чёткой границы между ними. Тяжёлое вязкое топливо можно облегчить за счёт примешивания к нему небольшого количества лёгкого топлива.

Нефть добывается в различных частях света, и его углеводородный состав зависит от месторождения. Жидкое топливо может содержать также серу, примерно 1% в лёгком и до 3-4% в тяжёлом остаточном топливе. При сгорании сера окисляется, образуя в соединении с влагой коррозионно-активные кислоты, опасные для двигателя. Поэтому предпочтительно пользоваться топливом с минимальным содержанием серы.

Воздух, необходимый для сгорания

Для большинства сортов дизельного топлива теоретически необходимое для сгорания количество воздуха лежит в пределах 14 -14,5 кг/кг. На практике процесс сгорания в дизеле требует большего количества воздуха по сравнению с теоретически необходимым. Соотношение воздух - топливо должно составлять не менее 30:1.

Дымный выпуск

Образование локальных зон в камере сгорания, в которых горючая смесь богаче предела воспламеняемости, является причиной неполного сгорания, приводящего к увеличению содержания в выпускных газах углеродистых частиц. Благодаря им окраска газов приобретает серый, коричневый, а иногда и густой чёрный цвет. Подобное сгорание является результатом нарушений работы топливной аппаратуры, турбокомпрессора или загрязнения впускного и выпускного трактов. Неполному сгоранию также способствует перегрузка двигателя, сопряжённая с увеличением подачи топлива. Иногда выпускные газы приобретают белую окраску. Это обычно связано с повреждением форсунки, когда струя топлива попадает на относительно холодные поверхности камеры сгорания, и топливо только испаряется, а не сгорает.

Период задержки самовоспламенения

Горючая смесь воспламеняется по достижении определённой температуры самовоспламенения. Её значение зависит от состава рабочей смеси (степени насыщения её топливом) и давления. Период задержки воспламенения определяется, с одной стороны, временем, необходимым на образование рабочей смеси и доведения её до температуры самовоспламенения, а с другой стороны, временем, затрачиваемым на цепные реакции начальной стадии сгорания углеводородов. Чем длиннее период задержки самовоспламенения, тем больше топлива поступает в цилиндр за этот период, причём увеличивается скорость нарастания давления в цилиндре в период неуправляемого сгорания в течение второй фазы.

Быстрый рост давления создаёт так называемый стук дизеля. Бедная смесь, образующаяся в отдельных зонах камеры сгорания, воспламеняется лишь в период быстрого нарастания давления и температуры, что приводит к появлению детонации, и не является опасным. Для уменьшения периода задержки самовоспламенения желательно обеспечить максимально возможную степень сжатия, так как при этом достигается более высокая температура сжимаемого заряда воздуха, что, в свою очередь, способствует ускорению процессов подготовки топлива к сгоранию. Способность топлива к воспламенению зависит от его группового состава и характеризуется цетановым числом (ЦЧ), которое представляет собой процентное содержание цетана в смеси цетана и альфа-метилнафталина, имеющей такой же период задержки самовоспламенения, как и испытываемое топливо.

Улучшение распыливания топлива обусловливает увеличение относительной поверхности топлива, что, в свою очередь, способствует ускорению его прогрева и сокращению периода задержки воспламенения. В целях максимального использования воздуха, струя топлива должна также обладать достаточной дальнобойностью. Необходимость одновременного обеспечения хорошего распыла и достаточной дальнобойности его струи вызывает определённые трудности при конструировании топливной аппаратуры, так как оба отмеченных условия исключают друг друга.

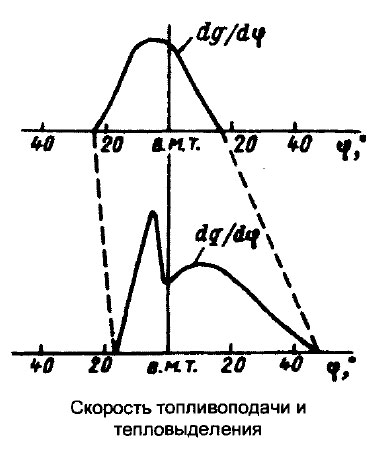

Подача топлива и скорость тепловыделения

На рисунке слева приведена типичная для большинства систем подачи топлива кривая зависимости скорости подачи топлива в цилиндр dg/dφ в функции угла поворота вала. Скорость подачи в первый период быстро увеличивается, затем выравнивается и в конце падает до нуля. Скорость тепловыделения dq/dφ определяется тем, как сгорает поступившее в цилиндр топливо. Из сопоставления кривых видно, что продолжительность периода задержки самовоспламенения определяется отрезком между началом впрыска топлива и выделением теплоты. После задержки топливо быстро вступает в реакции сгорания, что приводит к резкому увеличению скорости выделения теплоты. Пик на кривой отмечается к моменту сгорания всей массы накопившегося топлива. Затем скорость выделения теплоты падает до значения, определяемого скоростью поступления топлива в цилиндр. Необходимо отметить, что к моменту окончания подачи топлива в цилиндре находится несгоревшее или частично несгоревшее топливо, сгорание которого происходит постепенно, по мере того как оно находит себе неизрасходованный кислород воздуха. Поэтому, несмотря на окончание впрыска, выделение теплоты продолжается с очень медленно убывающей скоростью.

Впрыск топлива

Система топливоподачи должна обеспечивать сжатие топлива до давления, необходимого для качественного распыливания и распределения по объёму камеры сгорания. Кроме того, от неё требуется осуществление подачи топлива в заданный момент времени и обеспечение резкого прекращения подачи в момент, определяемый требуемой от двигателя мощностью.

Основными компонентами системы топливоподачи являются:

- топливные насосы

- форсунки

- нагнетательные клапана

- топливопроводы высокого давления и т.п.

Тепловые нагрузки. Причины термических повреждений

Чрезмерное охлаждение и слишком высокая температура сгорания могут явиться причиной различного рода повреждений. Отдельные детали могут деформироваться в такой степени, что прекратится их нормальное функционирование. Примером может быть появление течей в различных уплотнениях, задир поршней и др. Ряд конструктивных элементов испытывает высокие температурные напряжения, являющиеся следствием различных коэффициентов расширения сопрягаемых деталей, температура которых в процессе работы меняется. Температурные напряжения могут возникать также в условиях, когда расширение нагревающейся детали ограничивается полностью или частично другой деталью или рядом деталей, находящихся в относительно холодном состоянии.

Обе причины могут приводить к появлению высоких температурных напряжений. Следует также учитывать, что при повышении температуры ухудшаются физические свойства металлов, и детали становятся неспособными выдерживать механические нагрузки, которым могли бы успешно противостоять в холодном состоянии. При длительном воздействии нагрузки в условиях высокой температуры наблюдается явление крипа, или ползучести, металлов, несмотря на то, что нагрузка может быть ниже предела прочности и даже предела текучести.

На практике повреждения от температурных напряжений выражаются в форме трещин. При этом температурные напряжения суммируются с механическими. Кроме того свойства материалов могут ухудшаться как в результате их окисления, так и под действием горячих продуктов сгорания. Разрушение масляной плёнки на поверхности зеркала цилиндра приводит к интенсивному абразивному износу и задирам.

Контроль температуры деталей

Регистрация температуры деталей осуществляется довольно редко, и в этом нет особой необходимости, поскольку постоянный контроль за температурой рабочей среды (смазочного масла, воды, выпускных газов) обеспечивает довольно надёжную их работу.

Материалы теплонапряжённых деталей

Наиболее пригодным материалом для изготовления деталей, образующих камеру сгорания (особенно крышек цилиндров) является чугун, главным образом высокопрочный. В ряде случаев в высокофорсированных двигателях находят применение чугун с шаровидным графитом и стальные отливки. К числу важных характеристик, позволяющих избежать высоких тепловых деформаций, относятся хорошая теплопроводность, обеспечивающая незначительные температурные градиенты, и малый коэффициент теплового расширения.

Охлаждение поршней

Охлаждение поршней неизбежно связано с отдачей воспринимаемой теплоты в находящееся с ними в контакте масло. Поршни мощных двигателей требуют эффективного метода отвода тепла. Соответствующее увеличение теплоотдачи от поршня с помощью разбрызгиваемого на его внутренней поверхности смазочного масла может быть достигнуто, если организовать направленный поток масла в виде струи, вытекающей из верхней части головки шатуна, или создание в головке поршня внутренних полостей или каналов, по которым протекает масло. Проходы специально выполняются малого сечения для увеличения скорости потока масла и достижения высокого коэффициента теплоотдачи. В других конструкциях используются более широкие проходы, через которые может проходить как масло, так и воздух. Полости заполняются частично маслом, которое при движении поршня взбалтывается.

Уплотняющее действие поршневых колец

Поршневые кольца относятся к числу наименее доступных деталей и, поэтому в настоящее время проектируются таким образом, чтобы обеспечить срок службы между переборками в течение 32000 часов. Для проверки колец важно использовать каждый случай вскрытия цилиндров. Поверхности контакта колец с канавкой поршня и втулкой должны быть ровными и обеспечивать необходимую газоплотность. Для удобства монтажа колец их делают разрезными, однако через этот разрез происходит прорыв газов, и, поэтому установка одного кольца не обеспечивает необходимого уплотнения. В большинстве конструкций двигателя предусматривается три или четыре кольца. Наибольшая доля уплотняющего действия колец приходится на первое кольцо, оно подвергается воздействию большого перепада давления, и работает в условиях высоких температур. Важно обеспечить надлежащую смазку обеих поверхностей прилегания колец. Поверхность контакта с втулкой цилиндра стирается при движении кольца вверх и вниз при больших скоростях и под действием высокого давления. В верхней части втулка цилиндра истирается больше, чем в нижней, вследствие действия на кольца более высокого давления газов, поэтому при движении поршня диаметр колец непрерывно изменяется, и тем в большей степени, чем старее двигатель.

Для поддержания смазки температура в зоне расположения верхнего поршневого кольца должна быть ниже 200°С. Условия работы верхнего поршневого кольца будут не столь тяжёлыми, если боковой зазор между головкой поршня и втулкой цилиндра при работе двигателя с полной нагрузкой будет минимальным.

Зазор в замках

Зазор в замках новых колец должен назначаться в строгом соответствии с инструкцией изготовителя двигателя. Он должен быть по возможности минимальным, но в то же время концы колец никогда не должны соприкасаться, в противном случае в процессе нагрева резко усилится контакт кольца с цилиндром, и могут возникнуть явления, связанные с местным нагревом, разрушением масляной плёнки и задиром.

Осевой зазор

Осевой зазор колец в канавках обеспечивает свободу их перемещения для поддержания необходимого контакта с втулкой цилиндра. По ряду причин этот зазор лучше поддерживать минимальным. Большой зазор будет приводить к ударам кольца о поверхность канавки, разбиванию и износу.

Поршневое кольцо стремится перекачивать масло из нижней хорошо смазываемой части цилиндра в верхнюю, примыкающую к камере сгорания, где оно в дальнейшем сгорает. Чрезмерная смазка компрессионных колец отрицательно сказывается на расходе масла, и увеличивает нагарообразование в канавках, что нарушает нормальное функционирование колец, и ведёт за собой увеличение скорости износа. Чрезмерно большой осевой зазор обусловливает увеличение перемещения кольца, вследствие чего возрастает количество перекачиваемого масла и его расход.

Радиальный зазор

Газы, заполняющие закольцевое пространство, при сжатии и расширении сжимаются под давлением поступающих в это пространство горячих газов. При большом объёме закольцевого пространства в него поступает больше газов, что приводит к росту температуры канавки, окислению в ней масла и появлению нежелательных углеродистых отложений. Поэтому радиальный зазор должен быть также по возможности минимальным.

При всём старании двигателестроителей обеспечить в процессе изготовления требуемую форму цилиндра и колец она всё-таки остаётся далеко не идеальной и необходимого между ними контакта можно достигнуть лишь в процессе их приработки в первый период эксплуатации двигателя, при этом в течение некоторого периода времени двигатель должен работать с неполной нагрузкой.

Топливо и масло

На большинстве океанских теплоходов в настоящее время используют остаточное топливо или смеси, в которых значительную долю составляют нефтяные остатки. Топливо перед поступлением в дизель следует подвергнуть очистке и подогреть для снижения вязкости до значения, при котором обеспечивается качественное распыливание. Поэтому классификация топлива осуществляется на основе вязкости. К тяжёлым сортам относится топливо, вязкость которого лежит в пределах 250-9000 с Red. I (5-120 ВУ при 50°С).

Различают высшую и низшую теплоту сгорания топлива. Поскольку в дизелях температура отработанных газов выше температуры конденсации водяных паров, то в расчёт принимают значение низшей теплоты сгорания Qh. Для дизельного топлива они лежат в пределах 10100—10000 ккал/кг, а для тяжёлого остаточного топлива составляет 9600—9800 ккал/кг.

Важным показателем является цетановое число (процентное содержание цетана в смеси с альфа-метилнафталином), определяющее период задержки самовоспламенения. Чем выше это число, тем короче период задержки.

Современные масла содержат ряд присадок, обеспечивающих эффективную работу масел в цилиндровой группе. Большая часть масел включает в себя антиокислитепьные присадки, повышающие их стабильность при высоких температурах и тем самым сдерживающие старение масла. Для борьбы с отложениями в зоне колец в масло вводят детергентные присадки, являющиеся одновременно диспергирующими. Масла, обладающие высокими детергеннными свойствами, обнаруживаемыми в условиях жёстких испытаний, относятся к классу Саплимент серии 1, 2 или 3 и предназначаются для тяжёлых условий работы. Эти масла являются также и высокощелочными, что способствует коррозионному износу цилиндров, коррозии коленчатого вала и подшипников, а также загрязнению картерного масла кислотными соединениями, образующимися при сгорании.

Для масла, щёлочность которого обусловливается находящимися в нём присадками, число миллиграммов КОН, эквивалентное количеству кислоты, требуемому для их нейтрализации, является мерой щёлочности масла и обозначается как общее щелочное число ОЩЧ. Его регулярное определение особенно важно при использовании в двигателе тяжёлого топлива с высоким содержанием серы, так как это позволяет быть уверенным в том, что щёлочность, а тем самым нейтрализующая способность картерного масла находится на достаточно высоком уровне.

Испытание масла по определению содержания в нём нерастворимых остатков является одним из наиболее важных. Частицы, присутствующие в масле и не растворимые в гептане и бензине, часто состоят из атмосферной пыли или продуктов износа металлов, углерода, сажи, образовавшихся в результате неполного сгорания. Наличие этих данных даёт ценную информацию об условиях эксплуатации двигателя. В дополнение к обычным методам контроля всё большее применение находит метод спектрографического анализа масел, позволяющий определить присутствие металлов. С помощью этого метода можно обнаружить увеличение скорости износа, а также получить сведения о том, какая из частей двигателя подвергается большему износу. Например, характерным элементом цилиндровых втулок, поршней и поршневых колец является железо; наибольшая доля железа от износа перечисленных деталей падает на втулки и поршневые кольца. Следовательно, концентрация железа в отработанном цилиндровом масле будет являться параметром оценки износа деталей цилиндро-поршневой группы (ЦПГ). При этом концентрацию хрома, которым покрываются верхние компрессионные кольца, следует использовать в качестве дополнительного параметра контроля состояния поршневых колец (также ванадий и молибден). В качестве дополнительного параметра контроля износа втулки используют медь и ванадий. Головки поршня - хром и молибден. Юбки поршня и противоизносного кольца - ванадий.

В процессе эксплуатации дизелей мы сталкиваемся с интенсивным массобменом в системе их смазки. Расход масла на угар компенсируется доливами свежего моторного масла. Количество доливов, особенно в системах смазки мощных судовых дизелей, за весь срок службы масла достигает нескольких сотен.

Многочисленные исследования указывают на неоднозначную оценку влияния долива свежего моторного масла на надежность его работы в системе смазки дизеля. С одной стороны отмечается очевидный положительный эффект, связанный с «освежением» работающего масла. Прежде всего, он заключается в увеличении концентрации активных компонентов многофункциональных присадок в работающем масле что, как следствие, вызывает торможение процесса его старения и увеличения срока службы.

С другой, указывается негативное влияние долива свежего масла, особенно в количествах превышающих 10-15 % от его объема в системе смазки. Отмечается потеря дисперсной устойчивости нерастворимой фазы загрязнений, сопровождающееся увеличением доли крупнодисперсных частиц продуктов загрязнения моторного масла. Нарушение устойчивости дисперсной фазы загрязнений при этом может вызвать не только интенсивное нагаро- и лакообразование, но способствует увеличению скорости изнашивания подшипников и деталей ЦПГ. Поэтому долив большого количества свежего масла в систему смазки дизеля является нежелательным, особенно в случае значительного срабатывания моюще-диспергирующих присадок, что характерно для долгоработающих судовых масел.

Крышки цилиндров

При охлаждении огневое днище крышки испытывает высокую тепловую нагрузку. К тому же оно ослаблено рядом отверстий для размещения клапанов, форсунок и пр. Отверстия окружены стенками, при этом самыми горячими местами являются кромки отверстий, наиболее удалённые от охлаждающей среды. Зачастую установленные в крышке клапаны, форсунки и другие элементы оказываются более горячими, чем сама крышка, и, поэтому больше расширяются. Повреждение крышек, как правило, происходят вследствие появления трещин, берущих начало в углах (по кромке отверстий). Для обеспечения надёжной работы цилиндровых крышек важно при эксплуатации следить за чистотой охлаждаемых поверхностей и не допускать закупоривания проходов для воды отложениями солей. Вентиляционные отверстия должны быть всегда открытыми, чтобы образующийся пар мог удаляться из крышки.

Клапаны

Клапаны воспринимают значительную часть теплового потока, причём впускные в меньшей степени, поскольку они омываются в период открытия потоками воздуха и с ними редко возникают какие-либо проблемы, связанные с тепловой перегрузкой. Иначе обстоит дело с выпускными клапанами, они омываются горячими газами, и отвод тепла может осуществляться лишь через шток клапана и его седло. Отвод теплоты от штока осуществляется через слой масла между штоком и направляющей.

Для интенсификации отвода теплоты зазор между ними надо поддерживать настолько малым, насколько позволяют требования надёжности работы. Выход выхлопных клапанов из строя обычно сопряжён с ухудшением состояния седла в результате воздействия омывающих его выхлопных газов. Частицы золы и кокса, попадающие между тарелкой клапана и седлом, вызывают питтинговые явления. При работе двигателя на тяжёлом топливе, содержащем соли натрия и ванадия, потеря плотности и прогорание усиливаются, и выход из строя клапанов учащается. Температура плавления зоны, содержащие соли натрия и ванадия, составляет примерно 600°С. Если температуру посадочных поверхностей клапана удаётся сохранять на уровне не более 550°С, то вредное воздействие этих элементов существенно уменьшается и, следовательно, продлевается срок службы клапана. Однако обеспечить такую температуру довольно трудно. Одним из путей решения проблемы тепловой напряжённости является охлаждение самого клапана охлаждающей жидкостью (обычно водой), воздухом, подаваемым из воздушного ресивера по специальным каналам. В некоторых конструкциях охлаждение выпускного клапана осуществляется за счёт частично заполняемой натрием или его солью, наглухо запаянной полости в штоке и тарелке.

Механические нагрузки в двигателе

Ряд деталей двигателя, например болты крепления крышек цилиндра, испытывают напряжения, вызываемые давлением газов в цилиндре. В других деталях, в частности в фундаментной раме, возникают изгибающие напряжения из-за действия внутренних неуравновешенных сил инерции. А на большинство деталей действуют совместно вышеуказанные силы.

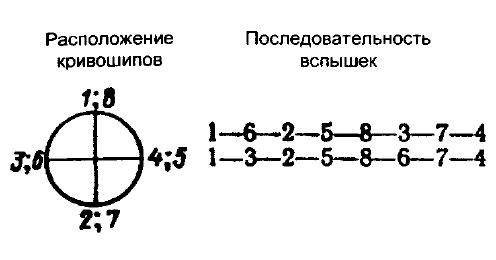

Основной задачей при производстве двигателей является уравновешивание центробежных сил и моментов. Детали движения многоцилиндровых двигателей при решении задач уравновешивания рассматривают как ряд идентичных поступательно-движущихся масс. Суммарное действие циклически действующих возвратно- поступательных сил можно скомпенсировать путём соответствующего подбора угла заклинки колен вала. Общее правило таково: чем больше число цилиндров, тем больше и вариантов расположения колен. При выборе того или иного варианта исходят из требований обеспечения равномерного крутящего момента (что можно достигнуть при равномерном чередовании вспышек, как показано на рисунке), необходимой при газотурбинном наддуве группировки цилиндров и, конечно, максимально полного уравновешивания двигателя. Для того, чтобы уменьшить величину внутренних моментов или полностью избежать их появления, иногда прибегают к установке на щеках вала противовесов, даже, если двигатель внешне является уравновешенным, т.е. результирующие от суммарного действия сил и моментов равны нулю.

Нагрузки, воспринимаемые шатунными и рамовыми подшипниками, складываются из силы давления газов и в большей части сил инерции.

Толщина масляной плёнки

При нагрузке, носящей постоянный характер, цапфа внутри подшипника благодаря образованию масляного клина занимает эксцентричное положение. При этом толщина масляной плёнки остаётся неизменной. Однако, когда нагрузка меняет своё направление, её влияние на масляную плёнку может быть существенным. Современные методы расчёта подшипников, основывающиеся на применении ЭВМ, позволяют определять толщину масляной плёнки в широком диапазоне частоты вращения и на протяжении всего рабочего цикла двигателя.

Шатунный подшипник

В настоящее время широко используют подшипники с тонкостенными вкладышами, изготовленными из стали, внутренняя рабочая поверхность которых покрыта антифрикционным сплавом. В качестве последнего применяют белый металл или чаще медносвинцовый сплав с покрытием из белого металла, а также алюминий или алюминиево-оловянистое соединение. Вследствие того, что вкладыши тонкие и обладают большой податливостью, то сохранение ими цилиндрической формы при затяге находится в прямой зависимости от точности изготовления отверстия в корпусе подшипника. Вследствие того, что корпуса подшипников часто недостаточно жестки из-за стремления уменьшить их массу и силу инерции, затяг шатунных болтов следует осуществлять в строгом соответствии с заданным усилием. Важно следить за тем, чтобы подшипник был правильно отцентрован, так как даже небольшое отклонение вызовет увеличение нагрузок на концах подшипника и преждевременный выход его из строя.

Поршневой подшипник

Условия смазки поршневых подшипников принципиально отличаются от условий смазки шатунных и рамовых подшипников. Поскольку в поршневом подшипнике происходит лишь колебательное движение поршневого пальца в пределах небольшой дуги, и вращение отсутствует, то создание в подшипнике гидродинамического клина невозможно. Существование масляной плёнки обусловливается действием на масло сжимающих давлений, при этом смазка осуществляется так называемой отжатой плёнкой. В двухтактных двигателях нагрузка на подшипники носит односторонний характер и, следовательно, возможности подвода масла весьма ограничены, поэтому зазор в подшипниках приходится увеличивать до 0,002-0,003 диаметра пальца. Кроме того, предусматривается большое число маслораспределительных канавок, расположенных параллельно друг другу в осевом направлении и занимающих поверхность подшипника, ограниченную углом качания шатуна.

Усталостные нагрузки

При конструировании деталей особое место отводится проблеме их усталостной прочности, так как деталь, испытывающая переменную нагрузку, может сломаться, даже, если нагрузка не превысила предела текучести. Информация о пределе усталости различных материалов обычно представляется в виде кривых σ—N, где σ—величина прикладываемого переменного напряжения и N – число перемен напряжений, приводящих к поломке. В некоторых особо напряжённых местах любой надрез (даже самая небольшая царапина) в этой области может обусловить местное увеличение напряжения, которое при превышении усталостной прочности может привести к образованию трещины. Часто бывает так, что напряжение в основании образовавшейся трещины резко возрастает, и, в последствии, трещина будет распространяться с большей скоростью, пока не произойдёт полный разлом.

Шпильки

Шпильки крепления крышки цилиндра и шатунные болты являются объектами воздействия комбинированной нагрузки, состоящей из статической нагрузки затяга и динамической рабочей нагрузки. Поэтому шпильки выбирают не только из условия постоянного напряжения, но и, какую переменную нагрузку дополнительно к постоянной они могут выдержать. Для этой цели используют диаграмму Гудмана, где абсцисса представляет собой среднее постоянное напряжение, а ордината переменное напряжение.

Болт

Болт, являющийся более жёсткой деталью по сравнению с деталями, которые он скрепляет, воспринимает большую часть динамической нагрузки. При затяге болт удлиняется, а корпус сжимается, и их деформация пропорциональна нагрузке. Поэтому, передаваемая на болт динамическая нагрузка зависит от относительной жёсткости корпуса и болта, и более упругий болт будет воспринимать меньшую нагрузку. Обычно разрушение динамически нагруженных болтов носит усталостный характер, при этом трещина зарождается в месте дефекта поверхности. Поэтому очень важно, чтобы поверхность тонкой части болта, несущая самую большую нагрузку, была как можно лучше обработана. В некоторых случаях болт полируется до образования зеркальной поверхности. При работе с высоконапряжёнными болтами необходимо внимательно следить за тем, чтобы их поверхность не повреждалась.

Шатун

Шатун относится к числу наиболее нагруженных деталей, подвергающихся действию продольных и поперечных сил, непрерывно изменяющихся в течение всего рабочего цикла. В двухтактных двигателях продольная сила большей частью не меняет своего направления и оказывает на протяжении всего цикла только сжимающее действие. Сечение стержня шатуна может быть круглым или двутавровой формы. В связи с переменным характером напряжений поверхности шатуна иногда полируют, чтобы повысить его усталостную прочность. Во время работы нужно внимательно следить за тем, чтобы полированные поверхности не повреждались. Для снижения напряжений от сил, передаваемых через поршневой палец, верхнюю головку шатуна выполняют утолщённой. Канал для прохода масла должен иметь гладкую поверхность. Его выходные отверстия скругляются, так как любая концентрация напряжений в этой области опасна.

Коленчатые валы и их укладка

В двигателях вал лежит в рамовых подшипниках, расположенных у каждой шейки. Когда коленчатые валы подвешиваются вне двигателя на двух опорах, то опоры следует размещать так, чтобы изгибающий момент, испытываемый валом под действием собственного веса, был минимальным. Опорами могут быть стропы при подъёме или подпорки (при хранении). Кривошипные и рамовые шейки коленчатых валов обычно имеют достаточно большие диаметр и длину, чтобы площадь подшипника могла противостоять высокому давлению газов. Большой диаметр шатунных и рамовых шеек приводит к значительному их перекрытию, тем самым повышается прочность щёк. Возникающие в колене вала напряжения обусловливаются изгибом щёк и скручиванием и изгибом шеек. Полые шейки обеспечивают лучшее распределение напряжений по сечению металла.

Общая сумма напряжений в коленчатом вале не должна превышать 85% от усталостной прочности вала, при этом циклические нагрузки могут составлять 45%, крутильные колебания 20%, а осевые колебания и неправильная укладка вместе взятые 20%. Скручивание вала способствует его укорочению, а это может привести к изгибу щёк в той же плоскости. Осевые колебания приводят к деформации колена в его плоскости. Неправильная укладка вала вызывает деформацию щёк как в их плоскости, так и тангенциально во время вращения колена. Деформация первого вида приводит к появлению весьма больших напряжений, близких по величине к напряжениям, вызываемым силами давления газов. Тангенциальная деформация обусловливает напряжение скручивания в шейках.

Основной вопрос, который необходимо решить при укладке вала, заключается в том, должна ли вся линия вала представлять собой прямую. Во многих случаях прямая линия не является оптимальным решением, поскольку здесь необходимо учитывать нагрузки на подшипники относительно различных масс, поддерживаемых валом и деформацию корпуса судна при различных условиях.

Хорошая центровка и её сохранение в различных рабочих условиях в большой степени зависит от конструкции и состоянии фундаментов. Фундаментам приходится выдерживать не только массу механизмов, но и удерживать их в заданном положении при воздействии на них ускорений, действующих во всех направлениях в неблагоприятных условиях бортовой и килевой качки. Кроме того, фундаментам передаются реакции упора и крутящего момента, а также неуравновешенные силы и моменты движущихся масс, при этом они не должны вызывать усиления вибрации. Фундамент упорного подшипника передаёт упор от гребного вала на корпус, при этом он должен обладать не только прочностью, но и жёсткостью, чтобы сохранялось неизменное осевое положение двигателя и всей системы валопровода. Упор не всегда является постоянным, и недостаточная жёсткость может привести к появлению продольной вибрации.

Следует отметить, что система валопровода двигательной установки может испытывать помимо колебаний в продольном и поперечном направлениях также крутильные колебания, которые вызываются периодически действующими силами давления газов и инерции масс кривошипно-шатунного механизма. Эти силы выступают в роли возмущающих сил, определяющих крутящий момент, частота действия которого может совпасть с частотой свободных колебаний системы, и тогда наступит явление резонанса, при котором амплитуда колебаний резко возрастает. Эта частота вращения вала известна как главная критическая частота вращения. При этом угол скручивания отдельных участков вала и пропорциональные ему дополнительные напряжения кручения вала могут оказаться достаточно высокими и опасными для прочности вала. Расположение трещин под углом 45° к оси вала является типичным для разрушений вала, вызванных крутильными колебаниями. Проблема борьбы с крутильными колебаниями заключается в смещении резонансных зон за пределы рабочих частот двигателя, а также в уменьшении амплитуды колебаний.

Совершенствование и экологические аспекты

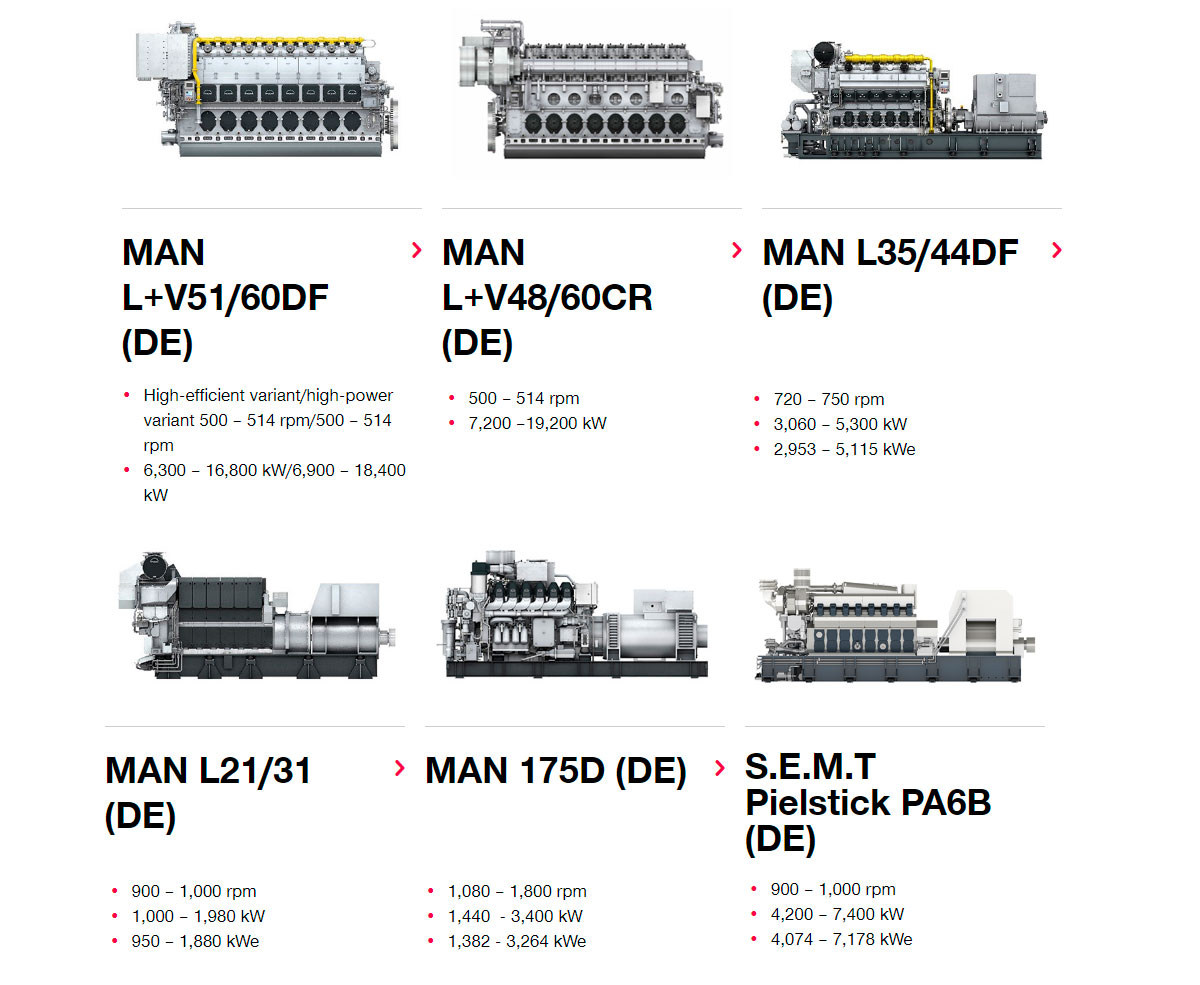

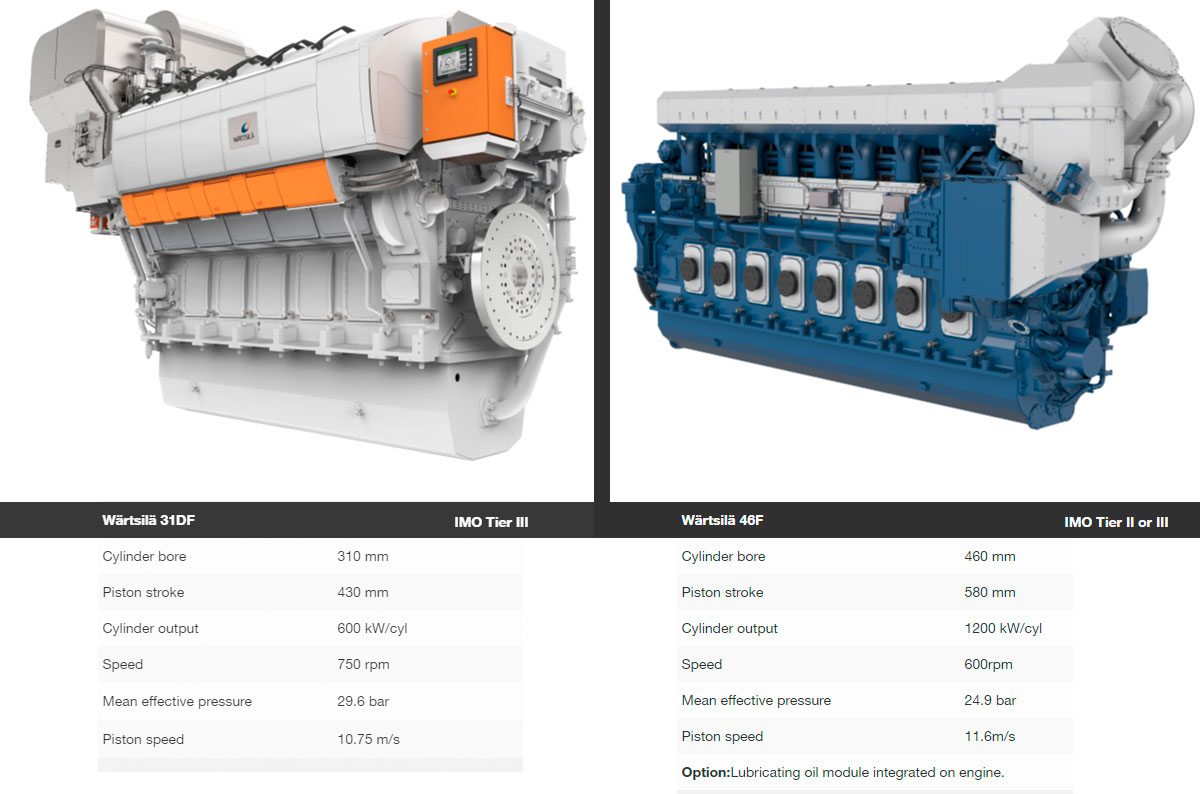

В последнее десятилетие мировое судовое дизелестроение продемонстрировало резкий прогресс по всем параметрам технического совершенства дизелей (цилиндровая и агрегатная мощность, уровень форсирования по среднему эффективному давлению и средней скорости поршня, экологические показатели, надежность, микропроцессорные системы регулирования, автоматизации, управления и диагностики и др.). Сегодня признанными лидерами по выпуску высококлассных судовых дизельных агрегатов являются:

- в классе малооборотных дизелей (МОД) с частотой вращения до 250 мин-1 - фирма MAN B&W, Германия - Дания;

- в классе среднеоборотных дизелей (СОД) с частотой вращения до 1000-1200 мин-1 - международная группа Wartsila NSD с предприятиями в Финляндии, Швейцарии, Италии, Швеции и других странах;

- в классе высокооборотных дизелей (ВОД) с частотой вращения свыше 1200-1500 мин-1 - германская фирма MTU.

При этом необходимо отметить: тенденцию форсирования по среднему эффективному давлению для МОД рте до 19-19,5 бар, для СОД рте до 26,0-28,2 бар и для ВОД-до 29,0- 30,3 бар; стремление к понижению удельных расходов топлива, создание V-образных модификаций мощных судовых СОД и ВОД с числом цилиндров до 20, а также создание 14-16 цилиндровых рядных модификаций МОД с увеличением диаметра цилиндра МОД до 1080 мм.

Следует подчеркнуть, что ряд моделей МОД, СОД и ВОД уже сегодня дополнены новыми более форсированными модификациями с высоким уровнем применения электронных систем автоматизации и управления, удовлетворяющим более жестким требованиям к экологическим показателям, продиктованным стандартами Международной конвенции MARPOL (IMO), устанавливающими предельную норму выброса NОх на уровне 9,8-17 г/(кВт•ч) в зависимости от частоты вращения и с последующим снижением указанного норматива на 30%, Дымность и выбросы твердых частиц, углеводородов не регламентируются.

В некоторых регионах мореплавания (например, в Балтийском море) поощряется существенное снижение выбросов по сравнению с официальными нормативами MARPOL, поэтому судовые дизели с более низкими выбросами, значительно более конкурентоспособны по сравнению с моделями, просто удовлетворяющим нормам IMO (Tier 1).

Следует отметить, что с 2011 г. в Европе для промышленных дизелей введены в силу даже более жесткие нормы, унифицированные с требованиями ЕРА Tier 4, а именно: NOx /РМ до 3,5/0,04 г/ (кВт•ч).

Эти нормы по вредным выбросам показывают масштаб кардинальных мер, которые должны быть предприняты разработчиками и изготовителями судовых дизелей.

Данная проблема решается в настоящее время с помощью следующих технологий:

- оптимизация процесса сгорания: оптимизация степени сжатия, формы камеры сгорания и конструкции распылителя;

- цикл Миллера (повышением степени сжатия, с ранним закрытием впускного клапана и повышением содержания остаточных газов с электронным управлением фазами газораспределения);

- совершенствование наддува, в том числе увеличение степени повышения давления в турбокомпрессоре для оптимизации цикла Миллера или введение двухступенчатого наддува;

- гибкое управление впрыском (путем применения системы Common Rail), в частности регулирование (повышение) давления впрыска, множественный впрыск, регулирование угла опережения впрыска.

Большого эффекта фирма MAN B&W достигает благодаря использованию технологии рециркуляции отработавших газов EGR (Exhaust Gas Recirculation) применительно к большим малооборотным двигателям для снижения выбросов NOx. Этот процесс, используемый на модели фирмы MAN B&W 50МЕ (с электронным управлением) основан на перепуске отработавших газов перед турбокомпрессором из выпускного ресивера в систему продувочного воздуха. Конечный результат по снижению выбросов NOx достигается благодаря замещению части кислорода углекислым газом (С02), в результате чего из-за замедления процесса сгорания снижается максимальный пик температуры.

Параллельно с фирмой MAN B&W по снижению вредных выбросов с отработавшими газами малооборотных дизелей ведет работы фирма Wartsila NSD на моделях RTA. Электронные системы топливоподачи типа Common Rail, которыми оснащены двигатели Wartsila RT-flex (RTA с электронным управлением), обеспечивают получение различных профилей подачи топлива. Такие профили впрыскивания могут быть использованы в качестве вариантов мер снижения выбросов NOx и позволят снизить эмиссию оксидов азота на 15-20 %.

Другой технологией снижения эмиссии NOx, по мнению фирмы Wartsila, является введение воды в камеру сгорания. Как альтернатива, вода может быть непосредственно впрыснута в камеру сгорания отдельно от топлива, что также понижает эмиссию NOx.

Как показали результаты исследований на МОД фирмы Wartsila, технология непосредственного (прямого) впрыскивания воды (DWI-Direct Water Ingection) снижает уровень температуры цикла и, следовательно, уменьшает образование NOx. DWI-технология дает возможность впрыскивать воду в строго определенный момент и гарантирует значительное снижение выбросов NOx. Чтобы осуществить впрыскивание воды, используется полностью независимая вторая система Common Rail с электронным управлением. Количество впрыскиваемой воды, если требуется, может достигнуть 100% по отношению к количеству впрыскиваемого топлива. Вода и топливо могут впрыскиваться в различные моменты времени. Например, вода может впрыскиваться параллельно с топливом или перед впрыском топлива в течение хода сжатия. Двигатели RT-flex, оснащенные системой DWI, оптимизированы отдельно для случаев, когда подача воды включена или выключена.

Следует иметь в виду, что система DWI может применяться одна или же в комбинации с внутренней рециркуляцией отработавших газов (EGR-Exhaust Gas Recirculation) в качестве так называемой WaCoReg (water-cooled residual gas), посредством которой Wartsila NSD намерена обеспечить снижение NOx до 5 г/(кВт •ч), т.е. на 70% ниже ограничений IMO Tier 1.

Если требуется снижение выбросов NOx на 80 % или более (например, в период нахождения судна в районе порта, города) по отношению к нормам IMO Tier 1, существует доступная технология очистки отработавших газов посредством селективного каталитического восстановления NOx (SCR-Selective Catalytic Reduction). Двигатели серии ME и МЕ-С с электронным управлением фирмы MAN B&W и двигатели RT-flex фирмы Wartsila NSD хорошо приспособлены под установку SCR-систем. Быстрое принятие нагрузки двигателем обеспечивается посредством более раннего открытия выпускного клапана и более позднего впрыскивания топлива, в то же время за счет варьирования фаз выпускного клапана стабилизируется работа турбокомпрессора.

В заключение следует отметить, что начиная с 80-х годов прошлого столетия ученые России, США, Франции, Германии, Японии разрабатывают мероприятия по интенсификации рабочих процессов энергетических установок и ДВС обработкой топлива или воздуха электрическим, магнитным или электромагнитным полем.

В основе предлагаемых способов лежит такое явление физики, как внутреннее изменение поляризации электронных орбит вещества, помещенного во внешнее магнитное или электрическое поле. То есть, при воздействии внешнего магнитного поля на помещенное в него вещество происходит переориентация электронных орбит или векторов орбитальных магнитных моментов. Кроме того, такое явление может способствовать дроблению вещества на более мелкие частицы на молекулярном или атомарном уровне. Так, в заявке ФРГ №2921489, 1979г. и №1671934, 1991 г обработку топлива в ДВС предполагается производить воздействием электрического поля высокого напряжения, создаваемого положительным и отрицательным электродами, помещенного в топливном канале, в результате чего частицы топлива деформируясь превращаются в диполи и приобретают свой значительный электрический момент, который должен способствовать интенсификации протекания рабочего процесса двигателя, повышению его экономичности и снижению токсичности отработавших газов.

Литература

Эксплуатация, обслуживание и ремонт двигателей MAN B&W-ME - Пипченко А.Н., Пономаренко В.В., Шевченко В.А. [2014]